Столярные тиски для верстака: делаем своими руками

Мастерскую домашнего умельца, часто работающего с изделиями из дерева, сложно представить без такого полезного приспособления, как столярные тиски. Используя это зажимное устройство, которое несложно изготовить своими руками, можно выполнять различные технологические операции с деревянными деталями.

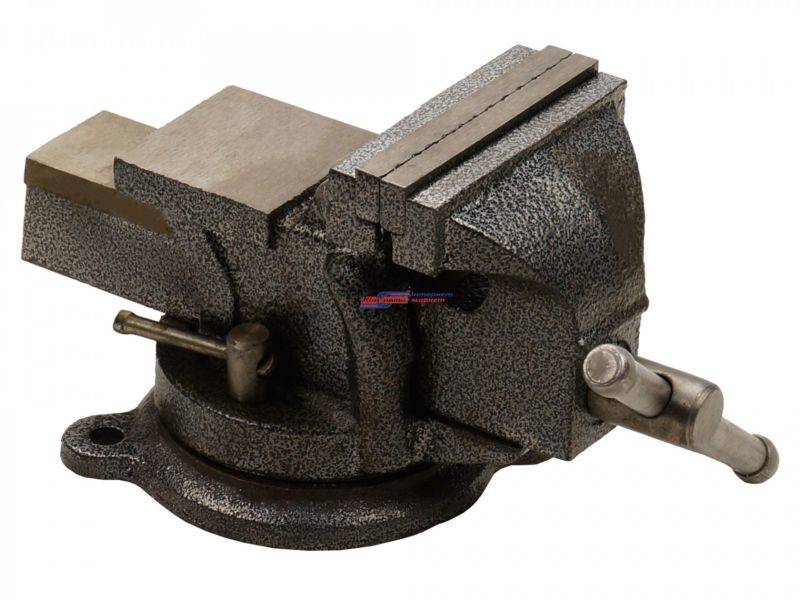

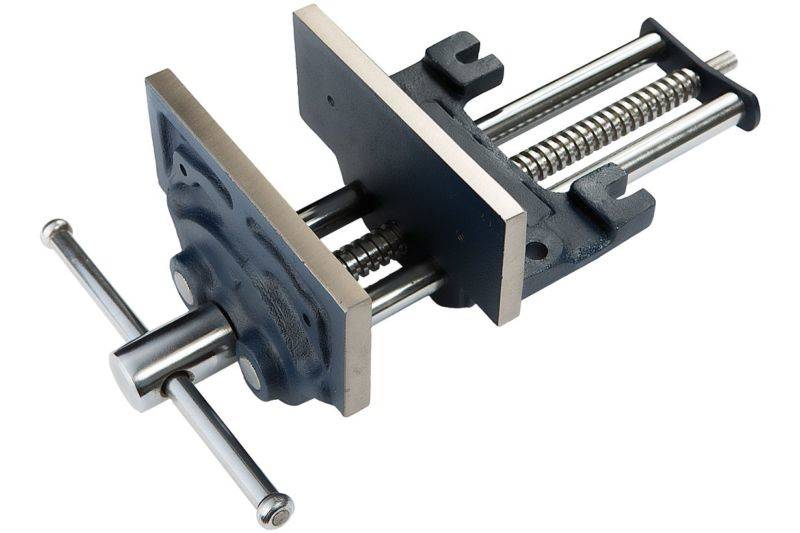

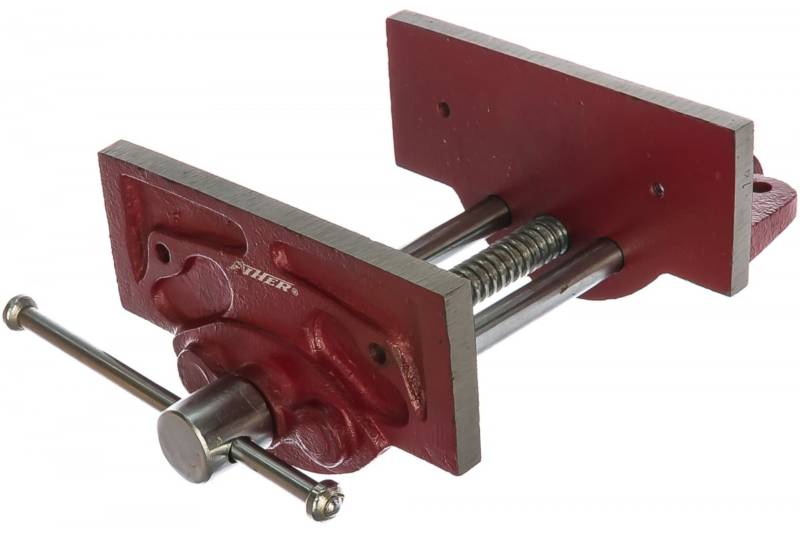

Конструкция столярных тисков не настолько сложна, чтобы отказываться от идеи сделать их своими руками

Многие, руководствуясь желанием сэкономить на приобретении столярных тисков, используют для фиксации деревянных деталей подручные приспособления (например, струбцины). Однако такие универсальные устройства не позволяют эффективно выполнять многие технологические операции по дереву, а их металлические зажимные элементы оставляют на мягких деревянных поверхностях неприглядные вмятины.

Если же обрабатываемые деревянные детали должны отличаться не только качеством, но и эстетичным видом, то без тисков, специально предназначенных для выполнения столярных работ, не обойтись. Серьезно сэкономить на приобретении серийных моделей можно и более оптимальным способом – изготовить столярные тиски своими руками.

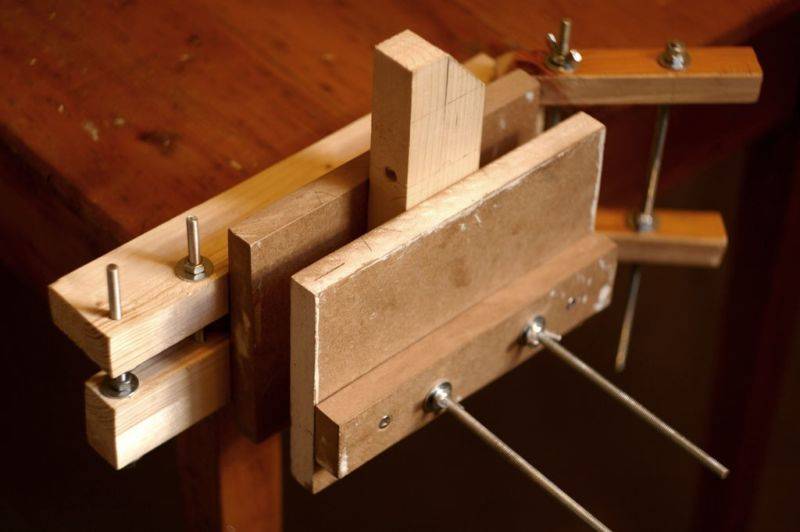

Самодельный верстак с тисками

Как устроены тиски для выполнения столярных работ

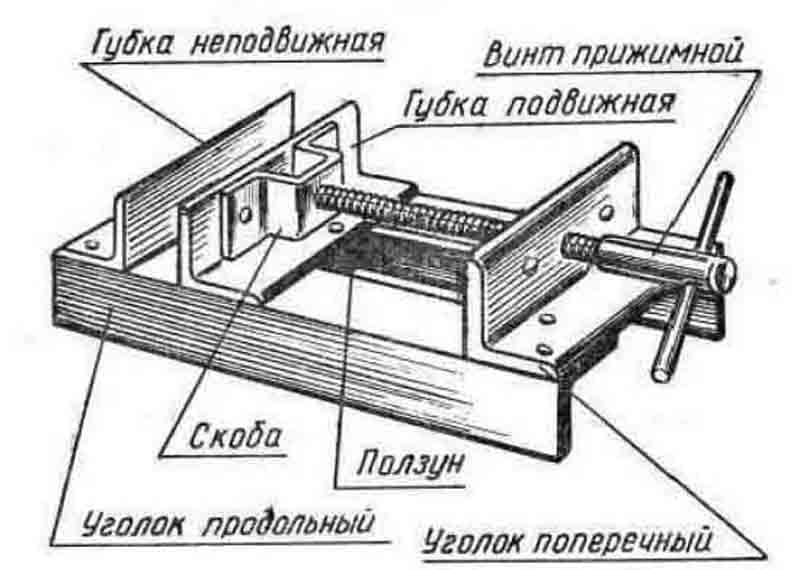

Конструкция тисков для столярных работ состоит из следующих элементов:

- опоры, которая одновременно является неподвижной зажимной губкой;

- подвижной зажимной губки;

- двух металлических направляющих, по которым перемещается подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, за счет которого ходовому винту сообщается вращение.

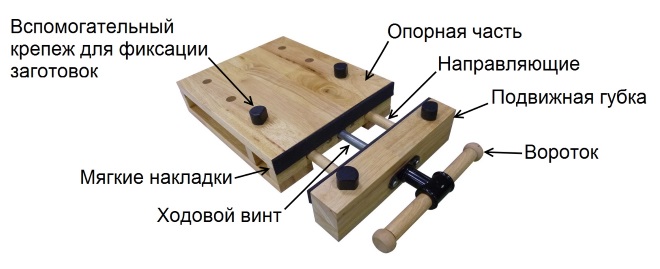

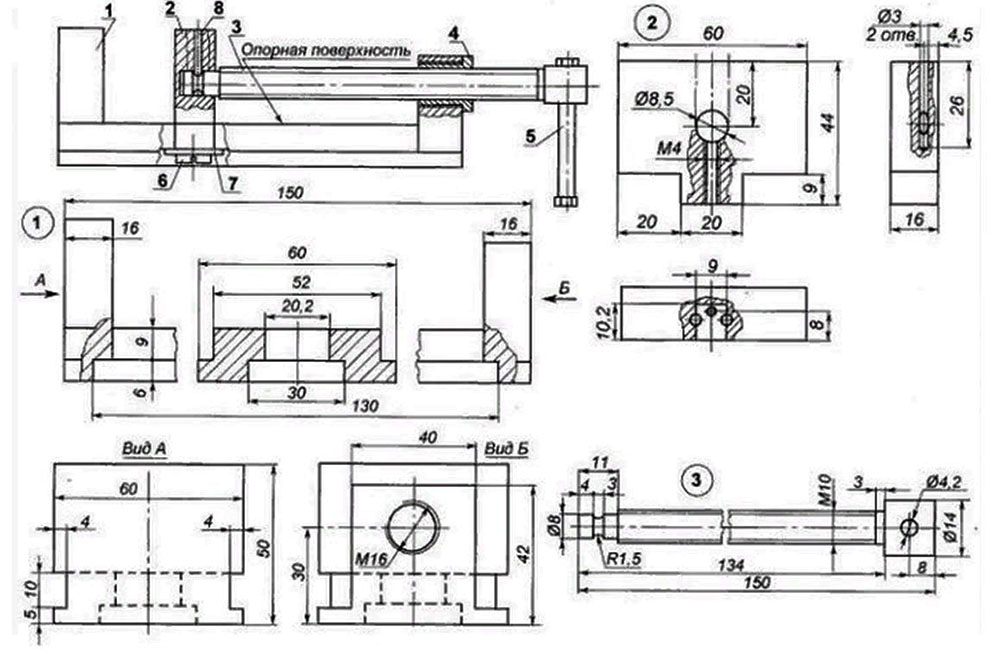

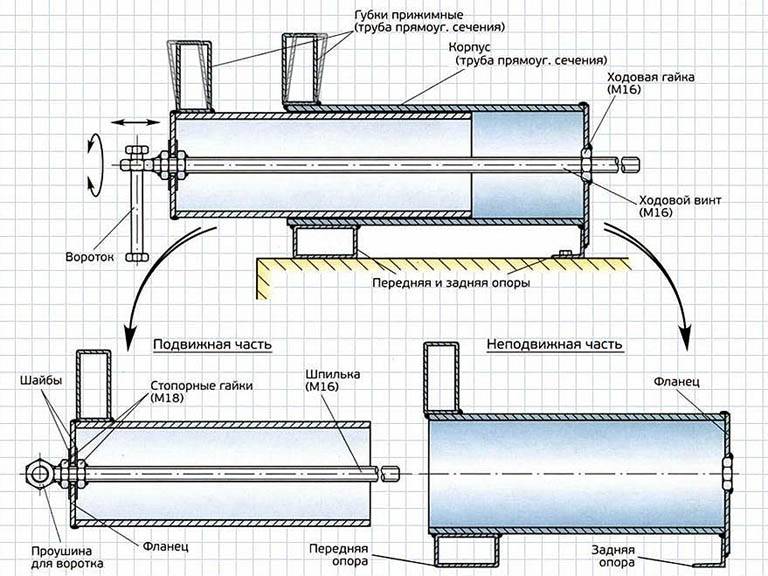

Основные части тисков для столярного верстака

Неподвижная опора столярных тисков надежно фиксируется на поверхности верстака, для чего используются длинные шурупы или болтовые крепежные элементы. Во многих серийных моделях предусмотрена возможность использования сменных накладок на подвижную и неподвижную губки. Такие накладки, повышающие универсальность столярных тисков, могут быть изготовлены из металла и полимерных материалов.

Поскольку верстачные тиски часто используются для обработки габаритных деревянных изделий, в конструкции многих моделей предусмотрен пружинный механизм, который облегчает выполняемые манипуляции. Такой механизм, который может быть установлен и на самодельные столярные тиски, обеспечивает предварительный зажим детали (окончательно она фиксируется при помощи ходового винта). Если этот механизм в конструкции верстачных тисков отсутствует, то столяру придется долго держать на весу деревянную заготовку, прежде чем к ней подведется подвижная зажимная губка.

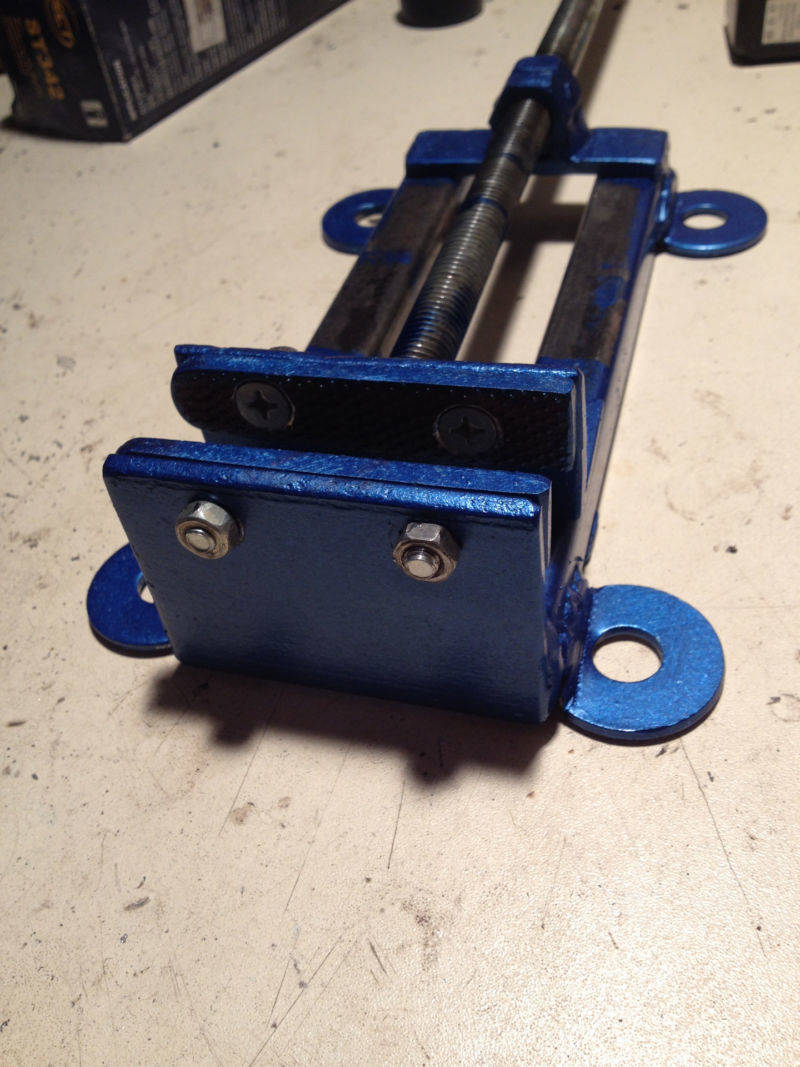

Самодельный фиксатор зажима губок

Рекомендации по изготовлению столярных тисков

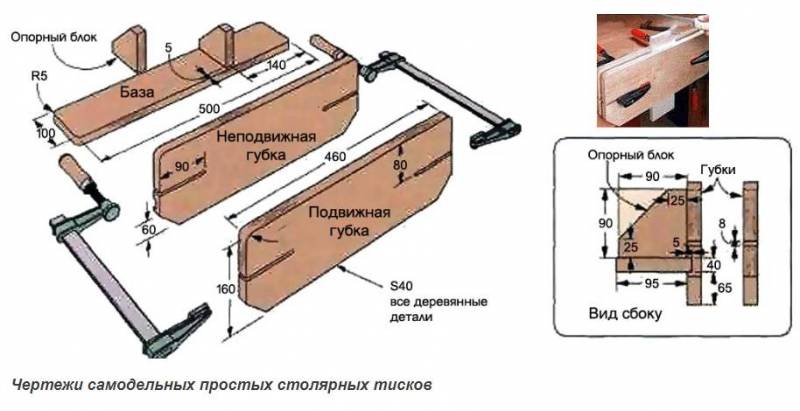

Чтобы изготовить предназначенные для осуществления столярных работ деревянные тиски своими руками, необходимо сделать чертеж и подобрать соответствующие комплектующие. В качестве зажимных губок таких тисков используются деревянные бруски. Один из них, служащий неподвижной губкой, фиксируется на поверхности верстака и будет выступать в роли несущей опоры приспособления.

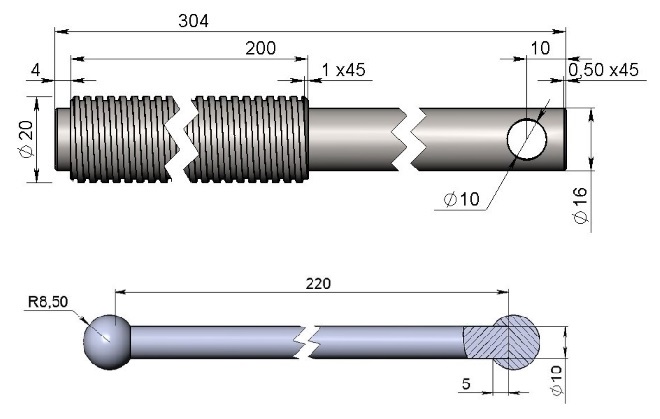

Вам также потребуется резьбовой винт диаметром не меньше 20 мм. От длины этого элемента, который отвечает за перемещение подвижной губки и, соответственно, за зажим обрабатываемой детали, зависят допустимые габариты заготовки, которую можно зафиксировать в самодельных столярных тисках. Для изготовления столярных тисков также потребуются две металлические направляющие, в качестве которых можно использовать любые штыри из металла (главное, чтобы они были ровными, а их диаметр составлял не меньше 10 мм).

Детали направляющих можно изготовить на металлообрабатывающих станках или использовать для них стойки от передних амортизаторов легкового автомобиля

Любые деревянные тиски, в том числе и самодельные, управляются при помощи воротка, вращение от которого передается ходовому винту. В качестве воротка можно использовать длинную металлическую рейку, которая будет вставляться в прорезь головки ходового винта. Такую прорезь необходимо предварительно проточить под толщину имеющейся рейки. Некоторые домашние мастера в качестве воротка для ходового винта используют обычный гаечный ключ, в который запрессована его головка.

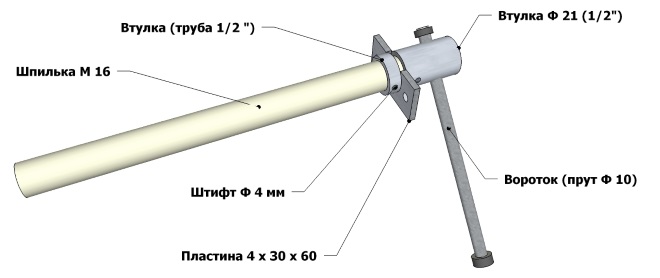

Зажимной узел столярных тисков

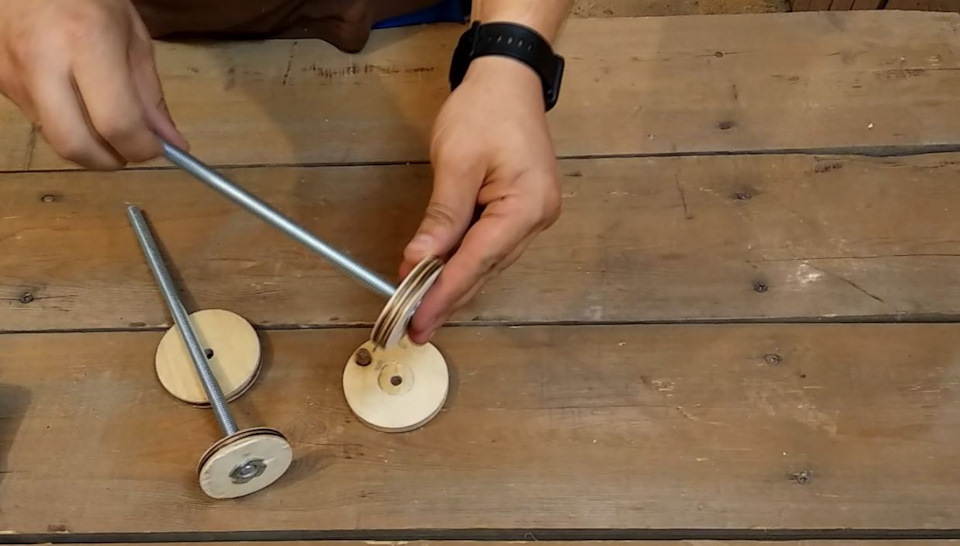

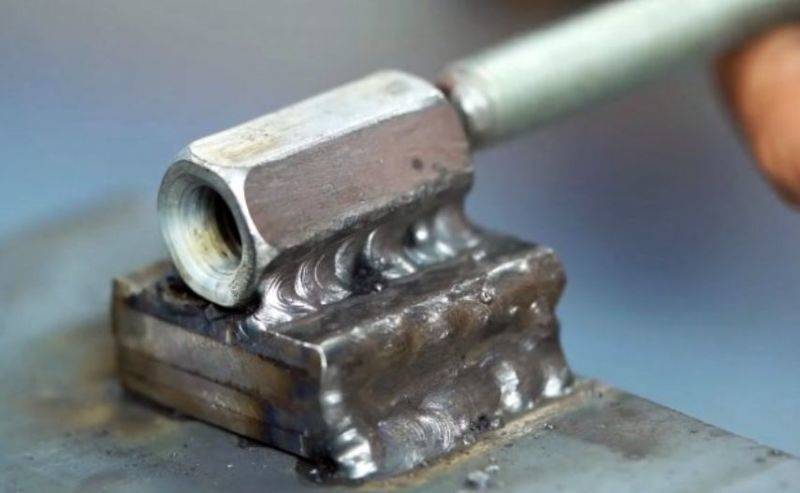

Чтобы сделать самодельные верстачные тиски более удобными в использовании, лучше смонтировать на них полноценный вороток. Для этого вам понадобится сварочный аппарат. Сварка нужна для того, чтобы к концу ходового винта приварить гайку или шайбу, в отверстия которых и будет вставлена ручка-вороток. Сделав такой вороток, вы значительно упростите процесс управления столярными тисками, и работать с ними будет намного удобнее.

Чертеж ходового вала и воротка

Как говорилось выше, для изготовления подвижной и неподвижной губок столярных тисков вам потребуется два деревянных бруска. В качестве материала изготовления таких брусков лучше всего выбрать сосну: ее древесина достаточно мягкая и одновременно прочная. В обеих губках необходимо просверлить отверстия соответствующего диаметра: два – для направляющих, одно – для ходового винта. Чтобы такие отверстия на подвижной и неподвижной губках располагались точно относительно друг друга, необходимо сверлить их одновременно в двух брусках. Для выполнения такой процедуры бруски можно соединить при помощи гвоздей, а после выполнения отверстий снова разъединить их.

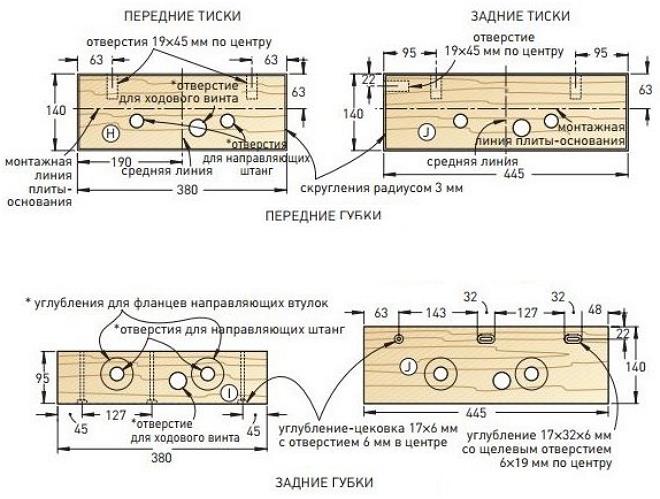

Чертеж деревянных губок для столярных тисков

После того как все подготовительные мероприятия будут выполнены, можно приступать к сборке самодельных столярных тисков. Первое, что необходимо сделать, – это надежно закрепить неподвижную губку-опору на поверхности верстака. После этого в отверстия опоры вставляются направляющие и ходовой винт.

Выступающие с задней стороны опоры концы направляющих необходимо зафиксировать, для чего можно нарезать на них резьбу и накрутить гайки. На выступающий конец винта также накручивается гайка. Для того чтобы обеспечить неподвижность такой гайки в процессе работы, ее можно поместить в предварительно подготовленную выборку на поверхности опоры, в которую она должна входить очень плотно.

Скрепление направляющих с подвижной губкой

Когда неподвижная опора столярных тисков, винт и направляющие смонтированы, можно установить на них подвижную губку, для чего в ней уже имеются подготовленные отверстия. На выступивший над передней поверхностью подвижной губки конец ходового винта необходимо надеть шайбу с большим внешним диаметром и накрутить две гайки, которые будут играть роль стопорного элемента.

Закрепление тисков на перевернутой столешнице

После крепления всех элементов можно соединить конец винта с воротком и начинать пользоваться столярными тисками. После того как вы начнете крутить вороток, винт будет вкручиваться в гайку неподвижной опоры, тем самым притягивая к ней подвижную зажимную губку.

Рабочие части губок лучше сделать съемными из твердой древесины

Изготовленные своими руками столярные тиски при необходимости модернизируют, приспосабливая их под деревянные заготовки разных размеров. Так, можно установить более длинный винт, что позволит обрабатывать заготовки большей ширины, менять положение направляющих элементов, что может понадобиться в том случае, если вы решите установить зажимные губки большей длины.

Таким образом, сделать деревянные тиски своими руками несложно. Справиться с такой задачей может даже человек, никогда ранее не занимавшийся изготовлением столярных приспособлений. Конструкция, описанная выше, является наиболее простой, но достаточно эффективной, адаптировать ее к решению определенных задач под силу любому домашнему умельцу.

Если какие-то моменты остались не до конца понятны, то приведенные ниже видео помогут разобраться с конструкцией тисков и процессом их изготовления.

Как сделать тиски своими руками?

Стандартные тиски могут не подходить мастеру по целому ряду причин. А покупать большое количество инструментов невыгодно не только с финансовой точки зрения – они будут занимать очень много места в мастерской. Изготовление тисков своими руками – идеальное решение данной проблемы. Всё, что нужно для реализации, – немного терпения и аккуратного следования инструкции. Дома можно изготовить любые типы тисков с минимальными затратами по времени и финансам, многие детали можно снять с тех моделей, которые вышли из строя.

Устройство и принцип работы

Большие столярные тиски имеют несколько преимуществ перед другими конструкциями. Их можно установить как на верстачную плиту, так и на любую подходящую опору в мастерской. Снять их с поверхности также легко по окончании работ. Так что, несмотря на размер, инструмент не занимает слишком много места, при этом работать можно даже с большими деталями.

В состав входят не только ручка, тренога и ножка для закрепления. Конструкция любых тисков включает в себя:

- опору со всеми стационарными деталями;

- подвижную губку, предназначенную для фиксирования обрабатываемого материала в одном положении;

- кулисы, перемещающие деталь в процессе обработки;

- винт ходовой;

- ворот, который передает вращающий момент на винт.

Опора крепится на верстак или стойку с помощью саморезов или болтов. Планки на многих заводских моделях у губок можно менять в зависимости от уровня износа, но такая возможность в несколько раз увеличивает и цену тисков.

Для домашнего изготовления таких планок рекомендуется использовать чугун или полимерную сталь. Кроме универсальности планки дают возможность сохранить от деформации другие детали тисков при их активной эксплуатации.

Также верстачные тиски включают в себя и пружину, с помощью которой можно работать с по-настоящему габаритными деталями. Ходовой винт с легкостью удерживает её на месте. Если его нет в конструкции, тогда мастеру придется наклоняться, чтобы держать пружину ещё и собственным весом, что значительно осложняет работу. Ориентироваться в процессе изготовления лучше всего на чертеж выбранной модели, чтобы избежать ошибок.

Из чего можно сделать?

Число материалов, из которых можно изготовить самодельные тиски для работы, ограничивается практически только фантазией пользователя. Основные детали для тисков принято делать из металла, это гораздо надежнее всех остальных материалов. Лучше всего для этой цели подходят сталь и чугун. Они дольше не ржавеют и намного устойчивее к негативным воздействиям окружающей среды. Чугун из тех видов металлов, что способны прослужить владельцу несколько десятков лет.

Если говорить не только о материале, но и об основе для тисков, то их обычно изготавливают из целого ряда бытовых предметов:

- из колодок автомашины;

- из круглых труб;

- из уголка;

- из рельсы;

- из профильной трубы.

В среднем срок службы заводских тисков при активной эксплуатации составляет чуть больше года. Причиной выхода из строя часто выступает поломка лапы губок, иногда износ увеличивается за счет низкого качества самого материала изготовления.

Тиски необходимы для работы с заготовками, когда их нужно зафиксировать на одном месте. Если они нужны срочно, их можно быстро сделать даже из дерева. Для изготовления понадобятся гвозди, дерево и топор. Если конструкция планируется сложная, не будет лишней и продольная пила в общем списке инструментов.

Дерево распиливается почти под прямым углом, неподвижная часть, называемая на разный лад губкой или пяткой, крепится к конструкции с помощью гвоздей, вбитых наискось. Угол важен, чтобы гвозди не гнулись в процессе работы с тисками.

Подвижная губка должна свободно скользить по станине. Также необходим и прижим, обычно это подтесанный острый сук. Но остроту обязательно нужно контролировать, иначе тиски не будут держать деталь и всю конструкцию в целом, если, наоборот, остроты будет недостаточно. Такая конструкция надежна в процессе работы и относительно проста: чтобы снять обрабатываемую деталь с тисков, достаточно выбить клин.

В технике и быту зажимы используются для ряда различных целей, поэтому прежде чем говорить что-либо о характеристиках и различиях с заводскими моделями, стоит определить, какой именно тип тисков необходимо сделать.

Не всякую конструкцию можно воспроизвести в домашних условиях, для некоторых вещей обязательно наличие профессионального оборудования и определенных навыков.

Поэтому следующий вопрос, которому стоит уделить внимание: что нужно для изготовления тисков своими руками?

Что понадобится?

Секрет изготовления любого бюджетного инструмента дома – качественная подготовка.

В число необходимых материалов входят:

- уголок размером 50 на 50 мм;

- швеллер до 0,5 м, стальной;

- болты М6, гайки, шайбы, гравера в среднем в количестве до 18 штук;

- винт с резьбой (иногда используются винты со старых тисков);

- лист металла до 5 мм;

- толстый металл до 10 мм и выше;

- 1-2 банки краски;

- гайка, подходящая под резьбу выбранного винта;

- стальной прут под ручку.

Далее следует собрать все необходимые инструменты для работы. В их число входят:

- сварочный аппарат;

- дрель;

- болгарка;

- кисть;

- наждачная бумага;

- гаечный ключ;

- строительный циркуль;

- линейка из металла;

- стальной напильник;

- маркер максимально яркого цвета.

Этапы изготовления

В процессе изготовления нужно учитывать множество различных мелочей. Для разных моделей потребуется свой алгоритм действий. Например, для того чтобы изготовить гидравлические тиски своими руками, помимо прочих инструментов потребуется использовать плазменный станок. Кроме этого, главным в конструкции в данном случае выступает гидравлическая пара из насоса и цилиндра. В качестве основного материала используется листовая сталь толщиной от 10 мм и более. Перед началом работы мастеру потребуются:

Cтолярные тиски для верстака своими руками

Столярные тиски – важный инструмент для работы любого мастера в гараже. [Спасибо, кэп!] Но их покупка может обойтись в несколько тысяч рублей. Для гаражных самоделкиных дарю идею бюджетного варианта.

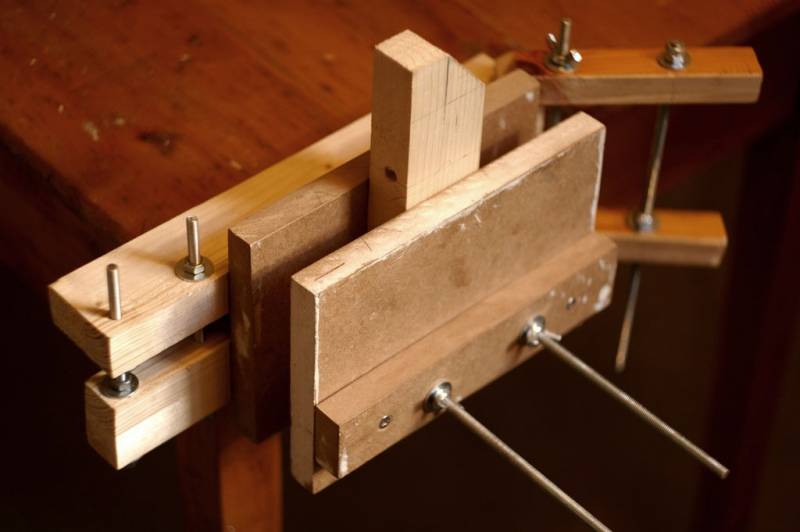

За основу я взял конструкцию тисков Моксона с двумя винтами – очень надежная конструкция, при этом несложный в изготовлении.

Необходимые материалы

1. Деревянный брус 90х45 мм длиной 500 мм

2. Фанера 90х500 мм толщиной 10 мм

3. Гайки врезные М10 – 4 шт.

4. Две шпильки М10х250

5. Саморезы

6. Кусок проволоки (можете использовать часть гвоздя )

7. Клей ПВА

8. Наждачная бумага

Можете использовать свои типоразмеры под свой верстак. Естественно, чем больше диаметр резьбы, тем надежней будет крепление. Можете использовать крепеж М12, врезные гайки такого типоразмера имеются, хотя и не самые ходовые – в магазине может не оказаться.

Пошаговая инструкция

Для начала подготовим материал для губок тисков – брус и фанеру пилим в необходимые размеры, которые послужат основой столярных тисков.

После этого, при помощи угольника и карандаша делаем отметки для будущих мест сверления.

Для удобства закрепляем элементы струбциной для совместной обработки фанеры и бруса.

При помощи сверла проделываем два отверстия диаметром 12 мм.

Далее отдельно в фанере по периметру выполняем шесть отверстий под саморезы диаметром 3 мм. Потом сверлом на 10 выполняем фаски, чтобы спрятать шляпки саморезов. Лучше отверстия выполнять комбинированным сверлом с зенкером, но у меня такого не оказалось.

Саморезами крепим фанеру к верстаку.

Используя отверстия на 12 мм в качестве направляющих просверливаем насквозь верстак.

С внутренней стороны верстака, в место выхода сверла забиваем две врезные гайки М10.

Изготавливает ручки. Для этого понадобятся две кольцевые коронки по дереву среднего и малого размера. Размечаем их диаметры на дереве при помощи карандаша.

И вырезаем детали, используя дрель и коронки.

Шлифуем полученные детали на наждачной бумаге.

Перьевым сверлом (лучше это делать сверлом форстнера) на 22 делаем небольшие углубления в деталях бОльшего диаметра.

В маленькие круги забиваем две врезные гайки.

Вкручиваем в конструкцию шпильки М10.

Контрим шпильки — плоскогубцами отрезаем небольшой кусок проволоки и вставляем его в просверленное отверстие по границе резьбы.

Склеиваем большой круг с маленьким, используя кисть и столярный клей (ПВА).

Для надежности скрепляем их саморезами.

Соединяем все детали конструкции, получая завершенный вариант деревянных тисков.

Тиски в работе и подробный процесс изготовления представлен в видео ниже:

Тиски своими руками — чертежи с размерами в домашних условиях, пошаговые мастер-классы из разных материалов + фото

В быту нередко появляются ситуации, когда необходимо закрепить заготовку или небольшую деталь, но потребного оборудования рядом не оказалось.

Качественный инструментарий заводского производства дорого стоит поэтому, план создания тисков собственными руками вполне является своевременной идеей. Используя инструкции, хозяева смогут за несколько часов сформировать аппарат, не уступающий заводским аналогам.

В условиях дома получится изготовить разнотипные тиски с минимально потраченным временем и финансами, а немало деталек можно скрутить с вышедших из строя моделей.

Как устроены

Большущие столярные тиски обладают некоторыми преимуществами пред прочими конструкциями. Их возможно установить как на верстак, так и на всякую подходящую плоскость в мастерской.

Вынуть их с поверхности будет также нетрудно, после завершения работы. Хотя инструмент может выглядеть большим, он не займёт очень много места, а действовать можно будет также с большими деталями.

В комплект входят не только рукоятка, тренога и лапка для закрепления. Конструктив разных тисков составляет:

- опору с надлежащими стационарными компонентами;

- двигающиеся губки, спроектированные для закрепления отделываемого материала в едином положении;

- кулисы, передвигающие деталь в рабочем процессе;

- ходовой винт;

- ворот, передающий вращающий момент на винтовую часть.

Особенности изделий

Опора закрепляется на верстак либо стойку за счёт болтов или саморезов. Планки на большинстве фабричных моделей у губок возможно менять, ориентируясь на степень износа, но такая опция в разы увеличивает и стоимость изделия.

Для изготовления таких планок в условиях дома советуется применить чугун или сталь полимерную. Такие тиски содержат также пружину, с ней возможно работать с больше размерными деталями. Ходовой винт легко держит её на месте.

В деле изготовления, чтобы ориентироваться, хорошо начертить чертёж подобранной модели для недопущения ошибок.

Тиски слесарного типа

По структуре тиски причисляются к цельнометаллическим. Для установки применяются болты на древесной или металлической плоскости. Отталкиваясь от своеобразия конструкции, данные тиски разделяют на параллельные и стуслом. По широте щёк: 4-20 см, а средняя удлинённость хода равна 15 см.

- высокая износостойкость за счёт закалки губ;

- большой параметр прочности наковальни, что предоставляет защиту от механического вреда;

- если предусмотрен поворачивающий механизм, разворот достигает целого круга;

- небольшие габариты и вес.

Среди недостатков: нередко люфт, по мере использования нуждаются в смене щёк, что сделать без специализированных инструментов затруднительно. Часто надо менять стопорные шайбы из-за скорого износа. Не подойдут к деталям большой удлинённости.

Станочные модели

Основная сфера использования – работы на производстве. Закрепление происходит на верстаках. Содержит поворачивающийся механизм.

Расширенная комплектация вмещает базовые тиски станочные и рассредоточение приспособления на основе количества осей. В первом варианте крепление деталей проводится под угол 90 градусов, во втором на всякий угол, а в третьем имеется поддержка разворотов по 2-м осям.

Для бытовых целей тоже производятся, но их трудно найти по сносной цене в России. Преимуществами являются:

- добавочные усилия на зажим, прекрасно подходят для крупных размеров;

- механическое противление ударам, благодаря прочному корпусу;

- покрытие против коррозии;

- нет люфта, что подходит для точных работ.

Из минусов: из-за косоватого захвата заготовки есть вероятность при неровном укладывании погнуть деталь. Убирать перекос приходится с помощью фольги или за счёт захвата только верховой частью щеки.

Ручные варианты

На ручных тисках можно зафиксировать детали с широкой квадратурой контакта. Такие механизмы создаются из углеродистой стали, а из-за конструкции такие детали разделяются на губчатые и рычажные.

Вторые похожи на плоскогубцы с маленькой защёлкой. Применение находят в ювелирном деле, конструировании моделей авто, кораблей, самолётов и в остальных направлениях.

- с лёгкостью разбираются и им надо минимум места для сохранения;

- подходят для точных работ, имеют минимальный люфт;

- специальная рукоять позволяет уменьшить соскальзывание из рук.

Среди недостатков: из-за мелкого разбега и ширины, тиски подойдут для пользования только на мелких детальках, оставляют вмятины на мягких металлах, не предусмотрены для зажимов под углами.

Столярные модели

Устройство применяется для закрепления деталей из пластика и дерева. В большинстве вариантов сборки крепление происходит с помощью винта, притягивающего деталь к станине.

Выбирая тип тисков для сборки в условиях дома нужно определить для себя цели, которые будет достигать это приспособление. Каждому человеку, в зависимости от рода его деятельности, подойдут те или иные тиски.

- можно применять для работы с мягкими заготовками;

- щёки располагаются на единой высоте, что позволяет обрабатывать детали в одной плоскости;

- большой ассортимент крепёжных систем.

Из минусов: не подойдут для обработки жёстких деталей, не верстачные модели слабо распространены из-за пониженной жёсткости при фиксировании. Оборудование нуждается в необходимом помещении и освещении.

Создание деревянных тисков

Древесная конструкция – простая в сборке и вырезании деталей, а также хранить и перевозить такие тиски проще. Из материалов понадобятся: дерево, стержень с резьбой и гайками, винты и шайбы, деревянный клей и лак, направляющие стержни, наждачная шкурка, зубило, отвёртка, пила.

Далее приводится инструкция по сборке:

- Исследуется набросок сборки досконально.

- Делаются 2 заготовки из дерева или используется 1 широкая.

- Если основание составляют 2 дощечки, надо склеить их клеем по дереву. Стоит применить качественный клей, так как это самая ответственная часть конструкции.

- Для закрепления 2-х дощечек, после накладывания клея хорошо применить струбцину.

- Вырезаются 4 равных по размерности брусков и проводится попарное склеивание. В итоговой сборке первичная доля склейки – направляющая, а вторая проходная для стержня с резьбой.

- В верховых частях склейки буравятся 2 отверстия d: сходного с размером стержня, а в низовых частях проделываются отверстия для проходных направляющих.

- К движимой челюсти надо приложить гайку и обвести её карандашом.

- С помощью долота выбирается отверстие.

- Отверстие заливается эпоксидной смолой и туда вставляется гайка.

Другие сборочные действия

- Теперь заводятся к статичной челюсти направляющие в виде 2-х металлических стрежней. Детали усаживаются на эпоксидный клей и ожидается полное высыхание за сутки.

- Перед вклейкой стрежней их надо пройтись наждачной шкуркой и очистить от всего излишнего.

- Проводить фиксирование верхней челюсти оптимально клеем в сочетании с саморезами.

- Отыскивается и отрезается брусок для ручки. В нём высверливается отверстие для стержня.

- Можно сделать отверстие поперёк для крепежа ручки за счёт штифта.

- На эпоксидный клей добавочно фиксируется положение ручки и стержня.

- Высверливается в боковой делянке бруска дырка d: под деревянную ручку.

- Ручке будет нужен рычаг. С обеих сторон ручки проделываются отверстия и насаживаются шайбы на саморезы.

- Проводится шлифовка деревянных тисков, сначала металлической щёткой.

- В ход идёт наждачная шкурка с зёрнами в 200 пунктов.

- Если направляющие оказались слишком длинными, то используется дремель с подходящей насадкой.

- Готовая конструкция покрывается лаком.

В завершение следует смазать основные узлы древесных тисков.

Слесарные

Тиски без резьбового зажима – слесарный инструментарий, который производится из стали и швеллера. Важной деталью в конструкции выступает ходовой винт.

Одна из пластин из стали установлена посередине, разграничивая конструкцию пополам. Стальная основа и уголки завариваются меж собой, швы необходимо зачистить.

Порой для сочетания применяются болты с гайками. Размечать отверстия можно маркером. Стержень и губки устанавливаются в самом конце, прикрепляется рычаг для управления тисками. Такие приспособления можно использовать для кожи и дерева, они стерпят нужную степень нагрузки.

Станочные варианты

Для поворачивающихся тисков нужна долгая работа с металлом. Лучше всего взять для этого нержавеющую сталь. Тиски держатся на конструкции за счёт струбцины, закрепляются они прямо на верстак.

Направляющие элементы монтируются на несколько пластин из стали, в них отверстия высверливаются загодя. По краям от пластин предусматриваются гладкие штыри для свободной установки направляющих, на них будут прижимные губки:

Тиски своими руками: изготовление разных вариантов

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

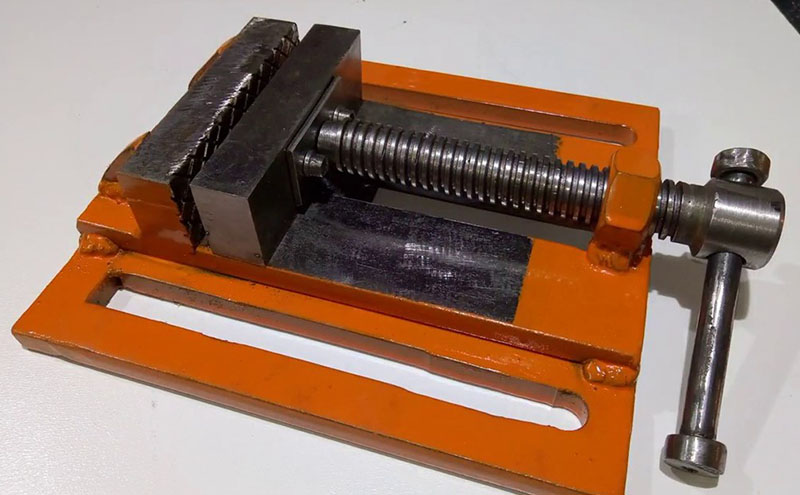

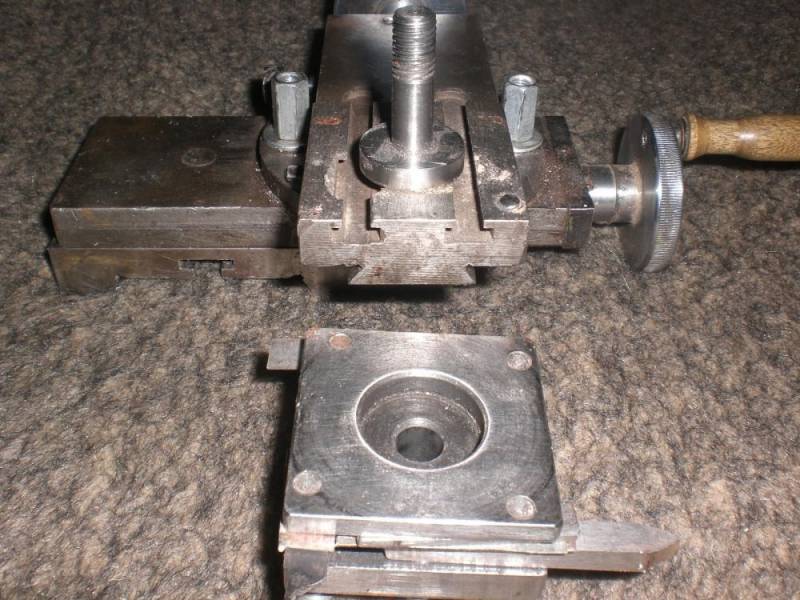

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Как сделать тиски для верстака своими руками

Если вы решили оборудовать собственную мастерскую, верстак или рабочий стол, то могут однозначно понадобиться самодельные тиски. Это сравнительно несложное дело, а сделанный верстак или мастерская прослужат вам длительное время. Следует подробнее изучить вопрос о том, как сделать слесарные тиски своими руками и какие нюансы сопровождают этот процесс.

Двухвинтовое столярное устройство

Если вам необходимы столярные тиски для верстака, которые являются по-настоящему мощными, то лучше всего подойдет двухвинтовая модификация указанного устройства. Фаркоповые болты М20 дают усилие в несколько тонн, что является прекрасным вариантом для таких тисков. Порядок сборки такого устройства следующий:

- Подготавливаем все необходимые инструменты;

- Делаем соответствующие прорези и отверстия;

- Вставляем болты и повороты;

- Проверяем тиски на прочность и работоспособность.

Пошаговый и подробный инструктаж по сборке и самостоятельному созданию тисков для мастерской и верстака имеются на специализированных ресурсах и форумах в виде фотографий и рекомендаций.

Мини-тиски Моксона

Для уже готовых рабочих столов очень удобно сделать мини-тиски Моксона. Для начала понадобятся следующие материалы и инструменты:

После того как заготовка была обрезана, необходимо отшлифовать края с помощью наждачной бумаги. Закругляем края колес сверлом и все той же наждачной бумагой. Чтобы изготовить винты, необходимо приобрести длинный резьбовой стержень и разрезать на две части металлические заготовки.

После этого необходимо вставить гайки в отверстия. Наклеиваете кожу на зажимы и убираете все лишнее. Защита поверхности обеспечивается тунговым маслом. Оно, в отличие от других средств для пропитки древесины, полимизируется внутри и снаружи дерева с быстрым проникновением в нижние слои. После того как масло высохнет, останется соединить все получившиеся части вместе — и тиски будут готовы к использованию.

Тиски для верстака

Их также легко изготовить своими руками. Для начала необходимо разрезать по размеру фанеру. Две гайки приварить к плоской панели для резьбового направляющего и прикрепить под столом винтами, так как это добавит стабильности рассматриваемой конструкции. Очень важно все грамотно выровнять, в противном случае она работать не будет.

После этого необходимо зубилом сделать выемку под гайку. На наружном замке просверливаете отверстие глубиной 3 см. Поэтому толщина фанеры должна быть равна 3 см.

Деревянная конструкция

Она является копией обычных тисков, только сделана из дерева. Из металлических деталей здесь следует использовать только винт длиной 45 см и толщиной 8 см. Подходит массированная фанера из сосны, хорошо просушенная.

Губки тисков делают из отдельных блоков, которые впоследствии склеивают вместе. Для придания им окончательной формы отшлифуйте их края наждачной бумагой. При этом для одного блока стоит выбрать более толстое дерево. Это компенсирует пространство между подвижной и неподвижной частями. Ручка через головку должна проходить в отверстие свободно, затем добавляем набалдашник и наковальню. По окончании снимите крепежные винты, покройте элементы тисков двумя слоями масляного полиуретана и оставьте сохнуть на всю ночь. Прикрепите болтами тиски к рабочему столу.

Дубовые тиски

Дизайн данной конструкции основан на старинных чертежах, корпус сделан из дубовой шпалы. Губки можно вырезать вручную или с помощью пилы. Канавки продалбливают вниз с обеих сторон от основания. Кронштейны добавляют прочности задней губке и хорошо крепят ее к основанию.

Верх тройника находится сверху прижимного болта. Также понадобятся большой болт и квадратная головка, закрепляемая в пазе корпуса в основании тисков. С каждой стороны основания внизу следует добавить стальную полосу, которая защитит боковые кронштейны от изнашивания.

Сделать самодельные тиски, как видим, оказывается, не так уж и сложно. В Интернете имеется немало сайтов и статей, которые подробно рассказывают об изготовлении устройств для различных верстаков и рабочих столов. Очень интересным является изготовление дубовых тисков, так как для них является идеальной массивная сосновая фанера. Хорошим дополнением является стальная полоса, так как она предотвращает изнашивание кронштейнов и тисков в целом. Удачной работы и изготовления самодельных верстаков!

Тиски своими руками — как сделать слесарные, столярные, сверлильные тиски в домашних условиях из швеллера, чертежи с размерами

Стандартизированные тиски могут не подойти специалисту по многим причинам. Приобретать большое количество инструментария невыгодно не только с позиции финансов – они займут слишком много места в помещении. Такую проблему поможет разрешить изготовление тисков собственноручно.

Для внедрения в жизнь этой идеи понадобится немножко терпения и тщательное следование предписанию.

В условиях дома можно смастерить разные виды тисков с малыми тратами времени и денежных средств, некоторые компоненты можно вынуть из поломанных механизмов, которыми не пользуются.

Зачем нужны тиски, где их можно использовать?

Тиски выполняют роль дополнительной пары рук трудолюбивого хозяина. Это название инструмент приобрёл из-за того, что он используется при потребности ручной отделки деталей.

Элемент закрепляется в полости инструмента и можно начинать проделывать обтачивание, :езать, зачищать, нарезать резьбу и такое подобное. Для их выпуска применяется, как металл, так и дерево.

- Металлические модели производятся в основном из чугуна, но бывают стальными, алюминиевыми и дюралюминиевыми. Две последние модели предназначаются для крепежа мелких деталек, к примеру, при отладке электроприборов.

- Древесные варианты используются чаще всего в плотницких мастерских. Предназначаются для крепежа деревянных деталей с целью дальнейшей обработки.

Настольные модели идут в ход для зажима деталей мелкого размера. Являются подобием больших слесарных тисков. Применяются часто в ювелирной мастерской.

Станочные модели применяются для работы около станков различных габаритов. Этот вид тисков устанавливается на сверлильном и фрезерном станках, что даёт возможность крепко закрепить обрабатываемые детали.

Из чего можно смастерить тиски?

Количество сырья, из коего можно смастерить тиски для работы, ограничено только полётом фантазии владельца. Главные компоненты для тисков хорошо выполнять из металла, это намного крепче всех других материалов. Наилучшим образом для этой цели подходят чугун и сталь.

Они длительно не покрываются коррозией и проявляют большую стойкость к отрицательным воздействиям природных условий. Чугун является той разновидностью металла, что послужит 20-30 лет.

Если затронуть вопрос: из чего брать сырьё для основы тисков, то их собирают из многих изделий:

- из округлых труб;

- из автомобильных колодок;

- из рельса;

- из уголка;

- из профилированной трубы.

Из колодок автомашины

Для изготовления понадобится кусок швеллера, старые колодки, несколько гаек, уголок 40×40 мм. В тормозных колодках обрезается ровно одна сторона, шлифуется болгаркой:

- Отрезается кусок швеллера и в нём делаются 2 отверстия, а меж ними болгаркой вырезается канавка шириной 10 мм. Болгаркой отрезаются 2 фрагмента уголка длиной 80 мм.

- Далее отрезается на изгибе 1 сторона и приваривается к швеллеру с канавкой в торце. К ней приваривается 1 подготовленная колодка. Во 2-м уголке по серёдке проделываются 2 дырки.

- На небольшом квадратном куске металла сверлятся 2 дырки, в которых метчиком делается резьба. Через уголок в этот квадратный кусок вкручиваются болты. Он вставляется в отверстие на швеллере и это будет движущаяся каретка. К ней также приваривается обработанная колодка.

- На другую сторону приваривается железная пластина с отверстием и длинным болтом в нём. На его край наваривается гайка, прикреплённая к щеке тисков. На край удлинённого болта приделывается ручка. Так выходят тиски.

Из округлых труб

Берутся округлые куски труб, что валяются без дела. Ещё нужны 2 штыря от амортизаторов – один будет рукояткой, а второй направляющей. Вначале отрезаются 2 куска трубы так, чтоб одна вставилась в другую. Диаметры труб хорошо выбрать с минимальным зазором.

Главные этапы процесса:

- Плоскость труб зачищается от ржавчины и красок. Изготавливается компонент из шпильки, фрагмента трубы, гайки, шайб, к ним сваривается кольцо.

- В трубе преобладающего d хозяин проделывает прорези, а к кольцу навариваются 3 куска прута со стали. Так деталь станет закрепляться в пазах.

- Под главной частью тисков нужно поместить направляющую из штыря от амортизатора, либо округлый прут надлежащего диаметра.

- Создаётся основа из фрагмента пластины и наваривается к тискам. Из 2 штыря формируется ручка.

- Формируются и прикрепляются прижимающие губки.

Из уголка

Простецкие слесарные тиски можно смастерить из уголка. Надо подготовить: железный прут d: 20 мм для создания зажимного винта; штыри к направляющим 2 шт., болты, гаечки, шайбы; электрическая дрель; сварной агрегат; напильник; молоток; ножовка для металла.

- Из прута создаётся ходовой винт. Об этом лучше попросить специалистов, так как дома сложно его сделать.

- Образуется основание из 2-х продольных и поперечных уголков, в низовой части навариваются пластины с подготовленными отверстиями, чрез них тиски можно закрепить на всякую поверхность.

- Неподвижная губка уже заварена и считается частью основы. Высверлив в ней отверстие, равное d: винта, заваривается гайка под перемещающийся винт.

- Передвигаемая губка делается отдельно с механизмом крепежа. Для этого с другой стороны наваривается пластина вида буквы П. На краю винта высверливается отверстие к шпильке, которой закрепляется вставленная шайба.

- По боковинам губок проводится прикрепление направляющих шпилек, но они необязательны.

Готовое изделие прикрепляется к столу и проверяется работоспособность всех механизмов.

Из рельса

Вначале отрезаются от рельса 2 куска. Малый кусок шириной 80 мм, а большой выходит 240 мм. Понадобится винт с направляющей втулкой. Рассмотрим главные этапы создания изделия:

- от большего фрагмента рельса отрезается подошва широтой 150 мм. Верхнюю часть надо поделить на 2 части;

- из 3-х фрагментов утолщённой пластины (10-12 мм) надо заварить короб, в серёдку которого помещается направляющая втулка к винту. Ещё закручивается шурупами крышка из пластины;

- к коробу привариваются заготовки, что вырезали из большого фрагмента рельсы, а именно подошву и верховую часть;

- в подошве специалист сверлит 2 отверстия для прикрепления тисков к столу.;

- из 4-х железных пластин и малого куска рельса широтой 60 мм мастерится движимая часть тисков;

- из двух кусков пластины формируются прижимающие губки и крепятся к тисам.

Из профильной трубы

Берутся куски профиля 20, 25. Берётся шпилька на 12, гайки 3 шт. На гайке сверлом на 12 снимается половина резьбы. Край резьбы стачивается на наждаке. Затем край расплющивается, и гайка накручивается до края. Вторая гайка накручивается и впоследствии приваривается на станину. На краю можно соорудить ручку.

Сначала сваривается прямоугольник из профилей. Затем в середину вставляется профиль, а на него и край прямоугольника ложится винт и определяется расстояние до гайки, что на краю.

Приваривается профиль служащий упором, гайка к перемещающейся каретке и гайка к станине. На гайку на кромке винта можно поставить прут на 6 для удобного закручивания в тисках.

Очень простые тиски из древесины собственноручно

Для формирования берутся древесные бруски, фанера, удлинённый болт с гайкой, шайбы. Размеры выбираются произвольные. Ход изготовления:

- проклеивается основание тисков, таких элементов нужно 2. То есть брусок наклеивается на дощечку пошире, а для крепости скрепляется саморезами;

- эти 2 детали соединяются меж собой маленькими брусками, которые сажаются на клей;

- потребуется удлинённая гайка, что размечается в центре одной заготовки;

- проделывается отверстие широтой под разметку, а глубиной не больше гаечной вышины. Гайка втискивается в эту деталь тисками или струбциной. Для плотности надо внести каплю суперклея;

- сжимаются 2 похожие детали и проделывается разметка на 2-й. Высверливается отверстие по диаметру болта, но не до края;

- в привычной шайбе сверлятся 4 отверстия. За счёт болгарки они пилятся на 2 части. На болте с помощью болгарки делается фаска на глубину, что сделали отверстие;

- деталь с гайкой наклеивается к основанию. За счёт вкручивания саморезов с обратной стороны делается усиление;

- потребуется маленький брусок широтой, как прорезь на имеющейся платформе. Этот брусок прикрепится к детали, где проделали узкое отверстие (одна губка тисков). Брусок хорошо намазывается клеем. Элемент центрируется на платформе, затем зажимается струбциной и сохнет;

- фиксируется болт на подсохшей детали за счёт распиленной на 2 части шайбы. Болт вставляется в отверстие, а шайба прижимается и закручивается на саморезы. Со 2-й стороны проделывается то же самое;

- наклеивается 2-я губка тисов, к ней и будет прижиматься деталь при обрабатывании. С низовой части производится усиление саморезами.

На этом изделие готово.

Подготовка чертежа с размерами

Просмотр чертежа, фотографий и описаний процесса создания помогут собственноручно смастерить необходимые тиски. Лучше перед изготовлением создать чертеж для металлических или деревянных моделей изделий с указанием размеров каждой части.

Это позволит смастерить удобные и крепкие тиски, которые будут отвечать запросам хозяина и работа будет выполнена качественно.

Выбор материалов и инструментов

В качестве инструментария и материалов надо взять:

- швеллер до 0,5 м;

- уголок 50×50 мм;

- болты М6, гайки с шайбами;

- резьбовой винт, можно снять со старых тисов;

- металлический лист до 5 мм;

- утолщённый металл до 10 мм;

- банка краски;

- прут стальной для рукоятки.

Среди потребных инструментов: сварной агрегат, болгарка, электродрель, гаечный ключ, наждачная шкурка, циркуль, металлическая линейка, напильник, маркер. Для древесных моделей нужен соответствующий материал.

Подготовка основания тисков

Первым делом обустраивается опорная плита или по другому её называют основанием для тисков. От стального листа за счёт плазменного станка или подобного инструмента вырезается участок нужного размера.

Дальше производится несколько отверстий для крепежа плиты в одном положении. Метки для сверления можно проставить маркером. Детали меж собой крепятся с помощью сваривания.

Пошаговый процесс изготовления конструкции

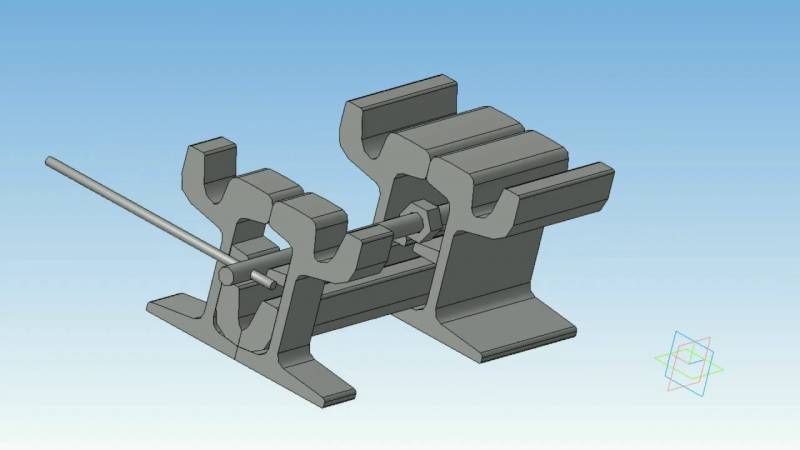

Для этого понадобятся 2 трубы, что тесно входят одна в другую. Рассмотрим подробный процесс:

- к концу куска трубы большого диаметра, которая станет недвижимой частью, заваривается кромка. В центровую дырку закраины наваривается резьбовая гайка М16;

- к краю куска двигаемой трубы заваривается кромка с центровой дыркой, в неё будет просунут проходной винт;

- на небольшом удалении от торца проходного винта на него заваривается гайка М18 (она выступит фиксатором);

- теперь край проходного винта с наваренной гайкой на конце, нужно вдеть чрез внутренний участок движимой трубы и втянуть его в дырку в кромке. Гайка здесь станет прижиматься к кромке с её внутреннего участка;

- на край проходного винта, вылезшего с внешнего бока кромки одевается шайба и накручивается гайка М16, она наваривается к закраине. Меж гайкой внутри и плоскостью фланца так же устанавливается шайба;

- после сборки двигающегося узла надо поставить его в не двигающуюся трубу превосходящего d и вкручивается 2-й край проходного винта в гаечку 2-го фланца;

- для соединения проходящего винта с воротом, к его торцу, выглядывающему с боку движимой трубы, возможно наварить гайку, в её дыру пропускается вороток;

- зажимающие губки для тисов изготавливаются из фрагментов труб прямоугольником, они навариваются к двигающейся и недвижимой частям. Для придания приспособлению устойчивого положения, к низовой части не двигающейся трубы навариваются 2 опоры;

- труба внутри, в ходе верчения проходного винта то же способна крутиться, что препятствует удобному пользованию зажимающего агрегата. Для предотвращения этого в верховом участке недвижимой трубы возможно проделать горизонтальную прорезь, а в двигающуюся трубу закручивается фиксирующий винт, что будет передвигаться по данной прорези и не давать вращаться двигающейся части.

Применение труб прямоугольником или квадратом позволит не допустить вращения двигающейся части.

Рекомендации по созданию самодельных тисков

Нужно принять во внимание размерности планируемого инструментария:

- Малый габарит. Удлинение равняется 290 мм, вышина 140 мм. Вышина губок – до 50 мм. Масса – 8 кг.

- Усреднённый габарит. Удлинение составляет 372, вышина 180 мм, губки до 70 мм. Вес доходит до 14 кг.

- Большущий габарит. Удлинённость равна 458 мм, вышина 220 мм, губки 90 мм. Масса получается около 30 кг.

На эти усреднённые размеры стоит опираться при собственноручной сборке тисков. Следует придать значение силе зажима. Чем повыше эта составляющая, тем более усилий понадобится для обрабатывания заготовок.

Когда сила зажима маленькая – это приведёт к выходу из строя инструментария в ходе работы. Когда в планах создать поворачивающиеся тиски, то важно понять главные отличия структуры механизма.

Востребованы варианты с зажимом на механике: винтовые, быстроразъёмные, быстрозажимные, эксцентриковые. Отталкиваться нужно не только от массы и сложности изделия, но и от предназначения инструментария.

Тиски слесарного типа лучше подходят для мастерской в доме, ввиду своей универсальности. Так, чтобы, смастерить столярные и слесарные тиски для домашних потребностей – не обязательно иметь специализированные навыки, также не надо искать сложных компонентов.