Тиски своими руками — подробная инструкция с фото

Работая с различными материалами и деталями, большинство мастеров рано или поздно сталкиваются с общей проблемой – удобством зажима обрабатываемого изделия. При этом стандартные тиски могут не подходить габаритами/формой/весом/ценой/удобством использования. И тогда единственный вариант – сделать самодельные тиски своими руками. Задача нетривиальная, но и не такая уж сложная: необходимы навыки работы с металлом (резка, сварка) и немного конструкторской сметки.

Основные элементы

Что должно быть в тисках? Обязательные элементы:

- губки для зажима с механизмом, который приводит их в движение, сдвигая или раздвигая. Обычно используется винтовой механизм;

- основание. Чем более усилие должны выдерживать зажимные губки, тем массивнее и прочнее должно быть основание. Чаще всего это литая или сварная деталь из качественного металла.

Как правило, необходимо также устройство для крепления тисков на верстак/стол/станок. Оно может быть винтовым (в стандартных заводских тисках используется прижимной винт), постоянным, на присосках. Если модель достаточно массивная, можно и не крепить ее к столу, но в этом случае всегда есть риск несвоевременного перемещения.

Разбираясь, как сделать тиски, необходимо обозначить круг задач. Если это будет универсальное изделие, используемое для закрепления разных деталей – стоит позаботиться о большом ходе зажимных губок и большом расстоянии от оси губок до основания. При выполнении точных работ стоит подобрать ходовой винт с малым шагом резьбы – это позволит закрепить деталь как следует, при этом не зажимая ее слишком сильно. То же касается тисков для работы с хрупкими/мягкими материалами. В этом случае стоит дополнить зажимные губки для тисков упругими накладками.

В зависимости от типа операций, может потребоваться поворотный механизм (это усложнит конструкцию) или дополнительная винтовая пара для смещения верхней части тисков по основанию.

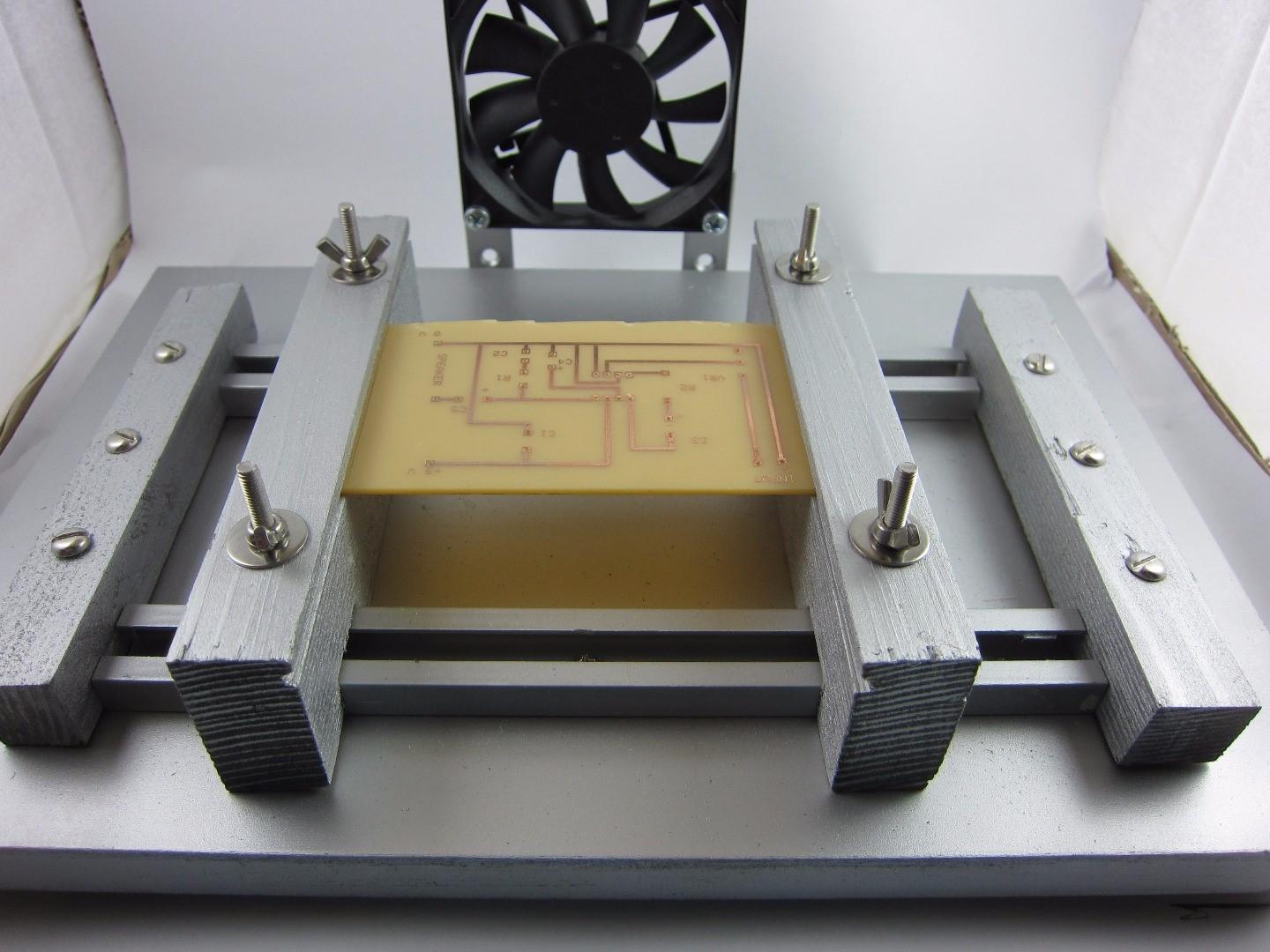

Иногда нужно очень низкое, практически плоское основание. Такими, например, делают тиски для сверлильного станка своими руками.

Как сделать тиски слесарные своими руками

После ориентировочного выбора типа изделия определяемся с чертежом (эскизом, схемой).

Важно: конечные размеры столярных тисков своими руками могут отличаться от запланированных. Это связано с тем, какие именно материалы будут выбраны для конструкции и насколько мастер умеет учитывать величину зазоров, сварных швов и прочих элементов.

Итак, необходимо выбрать материал (готовое изделие) для:

- губок – подвижной и неподвижной. Обычно это уголок, швеллер, реже рельса или полоса;

- основания – полоса, труба прямоугольного сечения, швеллер, массивная деталь (литая или штампованная);

- направляющей подвижной губки. Чаще всего повторяет форму и материал самой губки, монтируется на краю основания;

- ходового винта. Применяют стержни с метрической, прямоугольной или трапециевидной резьбой. Соответственно подбирают ходовые гайки;

- крепления к столу. Подойдет винтовой зажим или пластина с отверстиями для прямого привинчивания к столу/верстаку.

Важно: чтобы точно центрировать столярные тиски для верстака своими руками, лучше подобрать направляющую и подвижную часть изделия в виде соосных деталей – например, двух труб, с небольшим зазором входящих друг в друга.

Если получится найти для изготовления тисков своими руками чертежи с размерами, лучше воспользоваться уже разработанным вариантом. Если нет – придется лично совмещать реальные детали обрезков труб/швеллера/уголка/пластин с желаемыми габаритами.

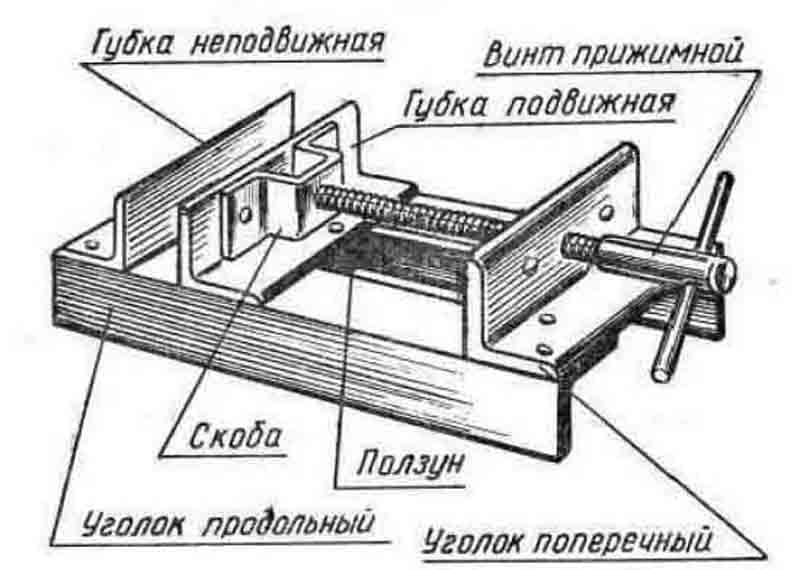

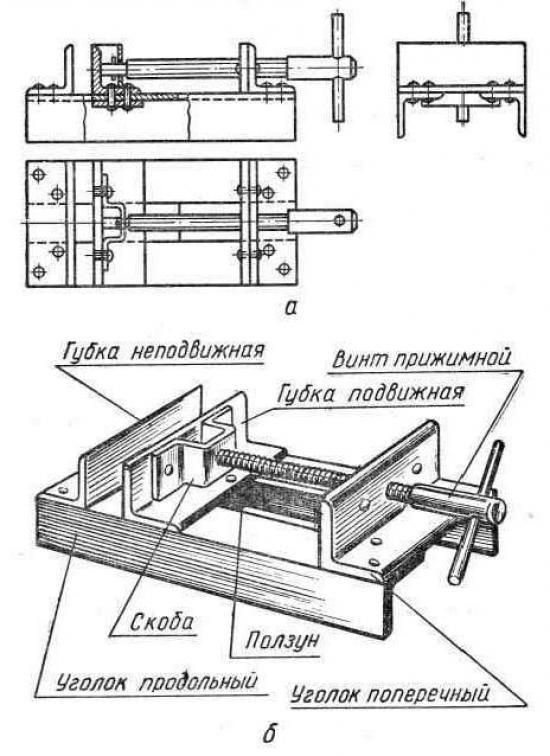

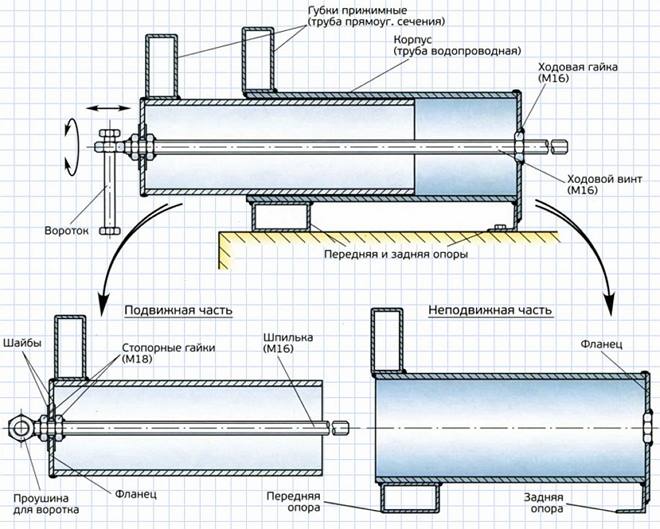

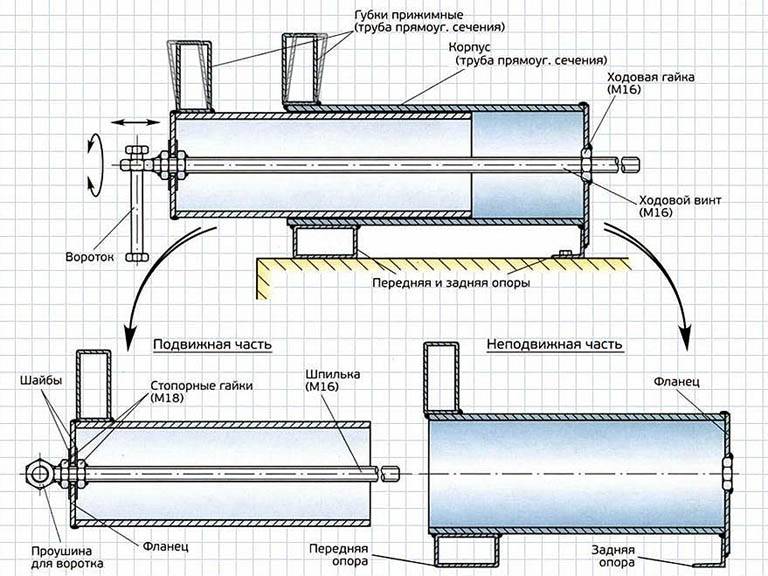

Схема станочных тисков, своими руками сделанных из труб и уголка, показана ниже.

Если подходящих труб нет, можно сделать самодельные тиски из швеллера. П-образная деталь будет подвижной, скрывая в себе ходовой винт и гайки, а прижимать ее к пластине-основанию будет либо швеллер большего размера (если удастся подобрать два профиля с относительно свободным прилеганием), либо сварная конструкция из уголков.

Тиски своими руками в домашних условиях

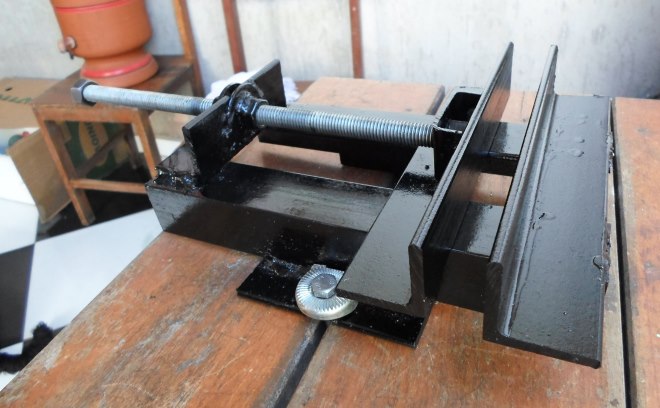

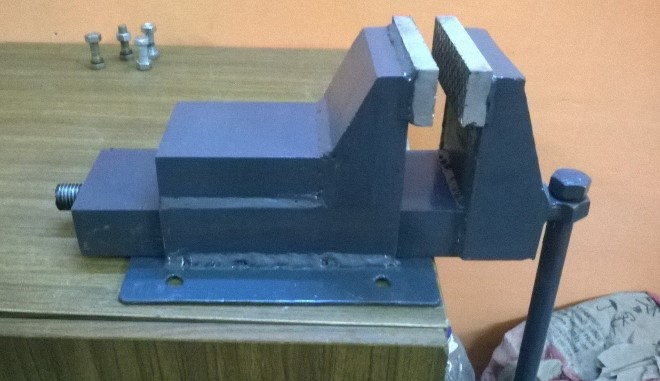

Итак, для примера выбраны тиски слесарные своими руками из швеллера, уголка и пластины. Материал – сталь неопознанной марки (теоретически Ст5). В качестве ходового винта и гаек использованы б/у изделия из старой сантехнической задвижки.

Крепление – сварка, резать металл будем болгаркой.

Как сделать самодельные тиски:

- отрезать кусок швеллера нужной длины, подобрать к нему две пластины из толстой листовой стали для крепления ходового винта. Одна ставится в конце участка, другая – примерно в середине;

- из пластины толщиной не менее 3 мм (лучше 5…8 мм) вырезается деталь-основа. Дополнительно из уголков и пластины делаются три детали (для сварного держателя);

- соединить держатель с опорной пластиной можно с помощью сварки или болтов. Ниже представлен вариант с отверстиями под болты. К опорной пластине крепится ходовая гайка

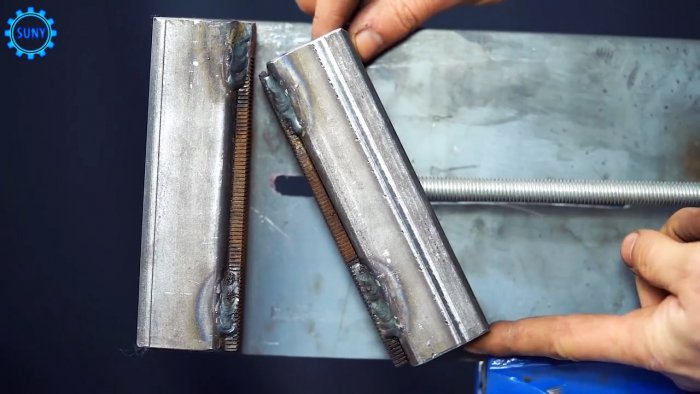

- из уголка и пластины выполняются зажимные губки. Скрепить детали можно сваркой или болтами. Если планируется использовать самодельные тиски для сверлильного станка в том числе для работ с ударными нагрузками, от сварки лучше отказаться – при таком воздействии сварной шов может разойтись;

- остается только смонтировать зажимные губки на тисках из швеллера (чертежи показывают, где именно лучше закрепить детали) и установить металлический стержень в отверстие на конце ходового винта. Он будет играть роль рычага для поворота винта и, соответственно, перемещения подвижной губки. Чтобы стержень не вылетал из отверстия, на конце его контрят гайкой.

По желанию можно усилить конструкцию губок, приварив к ним дополнительные элементы – косынки.

Если сталь подвержена коррозии, лучше после окончания всех работ покрасить самодельные тиски для сверлильного станка. Своими руками сделать это можно с помощью кисти, поскольку краскопульт или валик в этом случае неудобны. Окрашиваются тиски в разобранном виде.

На губки с внутренней, рабочей стороны можно дополнительно прикрепить накладки из алюминиевого рифленого уголка – это улучшит сцепление между поверхностями.

В видео более детально рассказано, как сделать тиски в домашних условиях своими руками.

Использование старых механизмов и подручного металлолома

Качественный новый швеллер, уголок, пластины – не единственный подходящий материал для того, чтобы самому сделать тиски.

В качестве базового механизма подойдет старый домкрат. Для удобства работы выполняется опорная пластина (или трубы с прямоугольным профилем, как показано на иллюстрации) и привариваются зажимные губки – также из трубы или швеллера, уголка. Тиски из домкрата своими руками не менее удобны, чем промышленные.

Еще один бюджетный вариант – тиски из рельсы. Учитывая нагрузочную способность этого металлопроката, модель получается очень мощная. Ее можно также использовать как наковальню, главное – надежно закрепить изделие на верстаке.

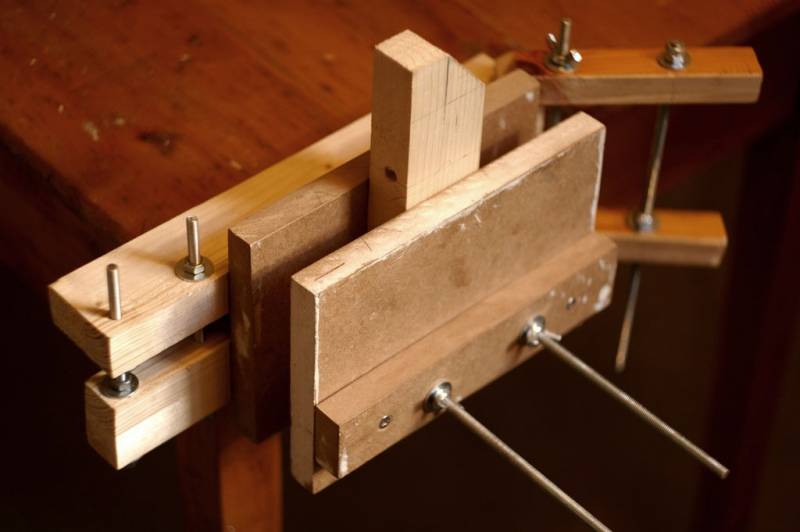

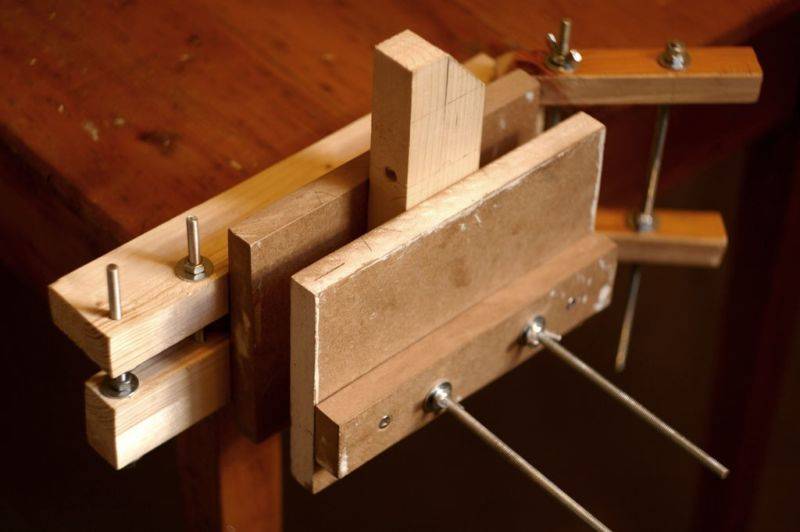

Для тех, кто работает преимущественно с деревом, удачным решением станут деревянные тиски, своими руками их изготовить проще и быстрее – не нужна сварка, отпилить детали можно вручную. Главное в этой модели – подобрать подходящие резьбовые элементы.

Представленный на фото вариант рассчитан на крепление к верстаку на постоянной основе. Чтобы сделать быстросъемный вариант, лучше базовую деталь выполнить с пластиной, которая крепится к верстаку болтами.

Для фрезеровки и резьбы удобны модели с двусторонним зажимом – такая конструкция позволяет отцентровать обрабатываемую деталь и/или перемещать ее в процессе работы, не снимая с тисков.

Если усилие зажима требуется не очень большое, а менять положение деталей или сами детали в губках требуется часто, можно поискать кулачковый механизм и сделать быстрозажимные тиски. В этом варианте винтовой зажим заменен небольшим кулачком, ослабить или усилить прижим можно небольшим поворотом рычага.

Заключение

Как видно из предложенных материалов, для большинства моделей самодельных тисков требуется совсем немного материалов, а основным инструментом станет болгарка, дрель и сварочный аппарат. Правда, работать придется в мастерской или гараже, поскольку в жилом доме или квартире сварка будет некстати.

Самодельные слесарные тиски: видео, фото, чертежи

Изготовить надежные и удобные в работе тиски своими руками несложно. Необходимость в этом может быть вызвана не только желанием сэкономить на приобретении серийной модели, но также потребностью в использовании зажимного приспособления, которое позволит более эффективно решать задачи, которые на него возложены.

Простые самодельные тиски из уголков

Серийные модели тисков, хотя и являются универсальными, не всегда способны обеспечить высокую точность фиксации деталей, они достаточно громоздкие и отличаются значительным весом.

Самодельные тиски, используемые преимущественно в условиях домашней мастерской, можно сделать более приспособленными для выполнения определенных технологических операций, а значит, более эффективными и удобными.

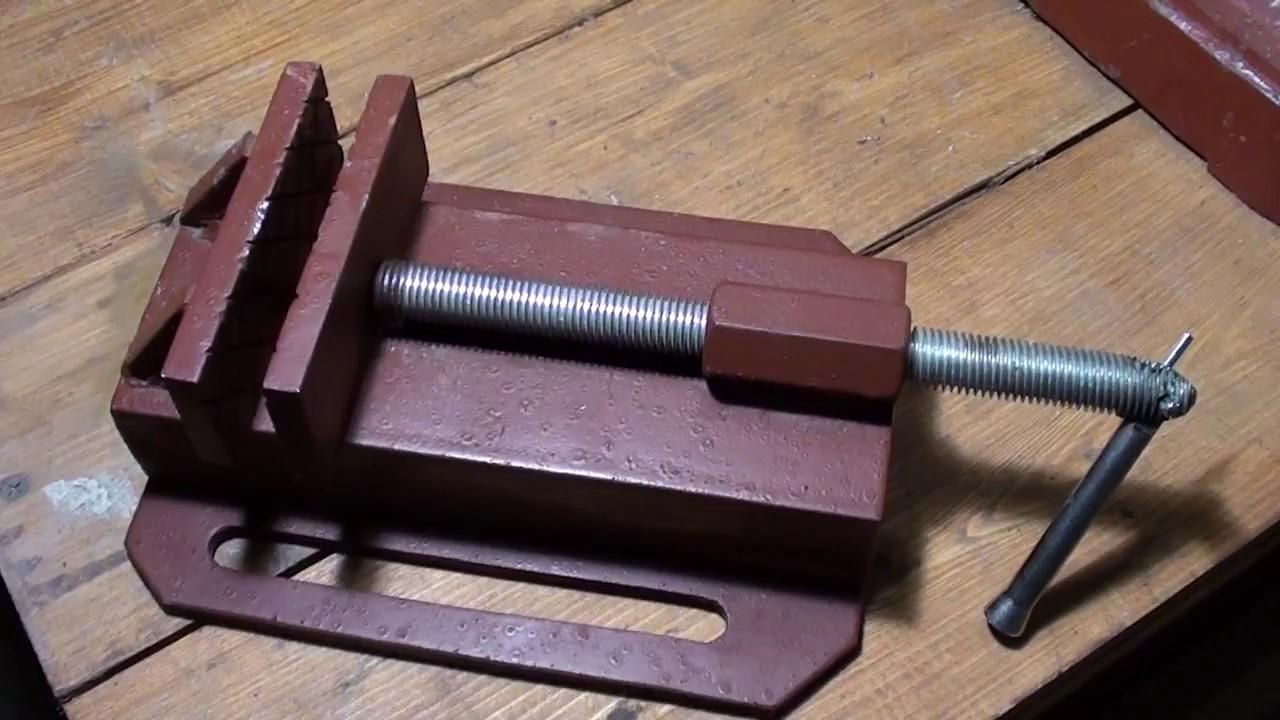

Самодельные слесарные тиски могут мало чем отличаться от фабричных как по внешнему виду, так и по надежности

Любой человек, проводящий много времени в своей домашней мастерской, подтвердит, что обойтись в ней без такого приспособления, как тиски, достаточно сложно. Без зажимного устройства трудно выполнять различные операции с деталями из металла, дерева и пластика. Использование тисков гарантирует не только высокую точность и эффективность операций сверления, фрезерования и др., но и безопасность оператора станка. Если нет желания или возможности приобретать серийную модель такого устройства, то вполне можно изготовить тиски своими руками, затратив на это совсем немного времени и сил.

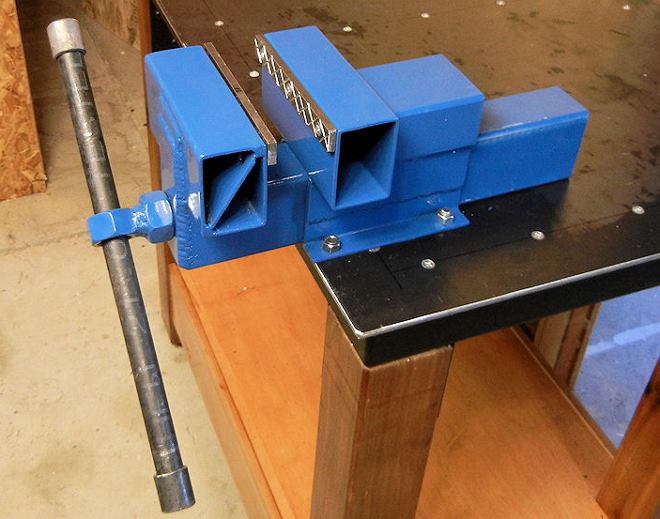

Самодельные слесарные тиски: вариант №1

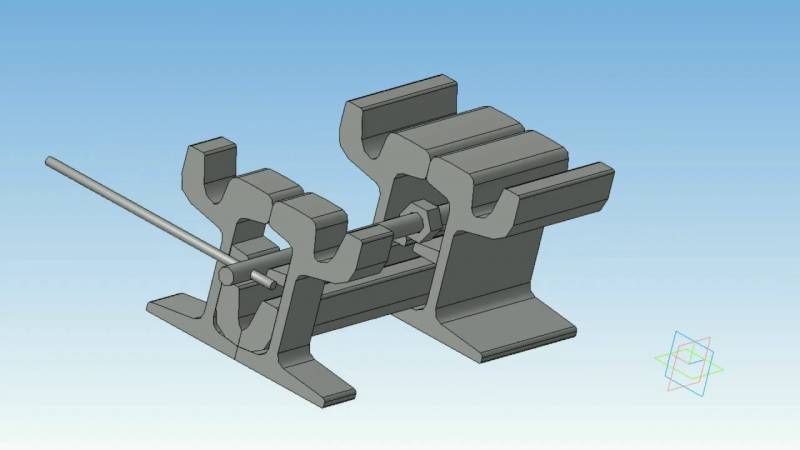

Отличные крепкие слесарные тиски можно самостоятельно изготовить из профильных труб. Ниже представлена подробная инструкция в формате фотоподборки, дополненная подробным видео. К сожалению. видео на английском языке, но это вряд ли сможет помешать грамотному мастеру понять суть процесса.

Самодельные тиски из профильных труб

Детали тисков из профиля Ходовые гайки Крепление ходовых гаек к основанию тисков

Вкручивание ходового винта Максимальное раскрытие тисков Тиски собраны, осталось покрасить

Покраска подвижной части Покраска неподвижной части Тиски готовы к работе

Инструкция по изготовлению тисков: вариант №2

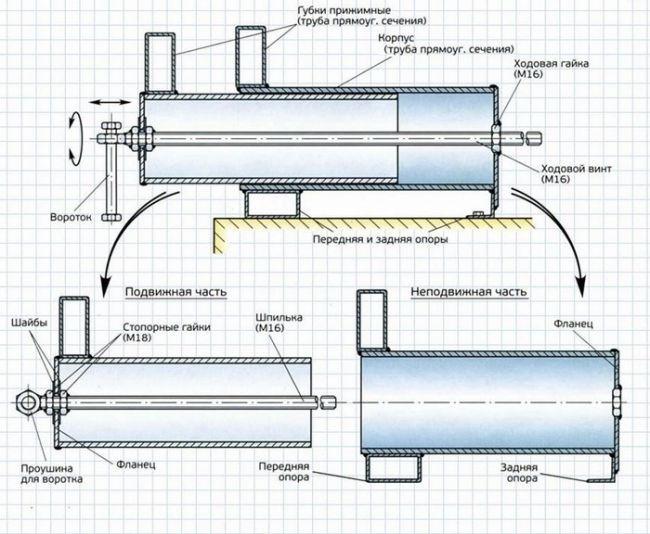

Самодельные тиски не требуют сложных конструкторских разработок и расчетов. Можно воспользоваться многочисленными фото и чертежами подобных устройств, которые легко найти в интернете. Достаточно простая, но в то же время очень эффективная конструкция создается на основе металлических труб.

Как известно, трубы, используемые для монтажа водо- и газопроводов, выпускаются с таким расчетом, что изделие определенного диаметра плотно входит в трубу последующего типоразмера. Именно эта особенность труб позволяет использовать их для такого устройства, как самодельные слесарные тиски. Наглядный чертеж, фото и описание процесса изготовления помогут самостоятельно изготовить данные тиски.

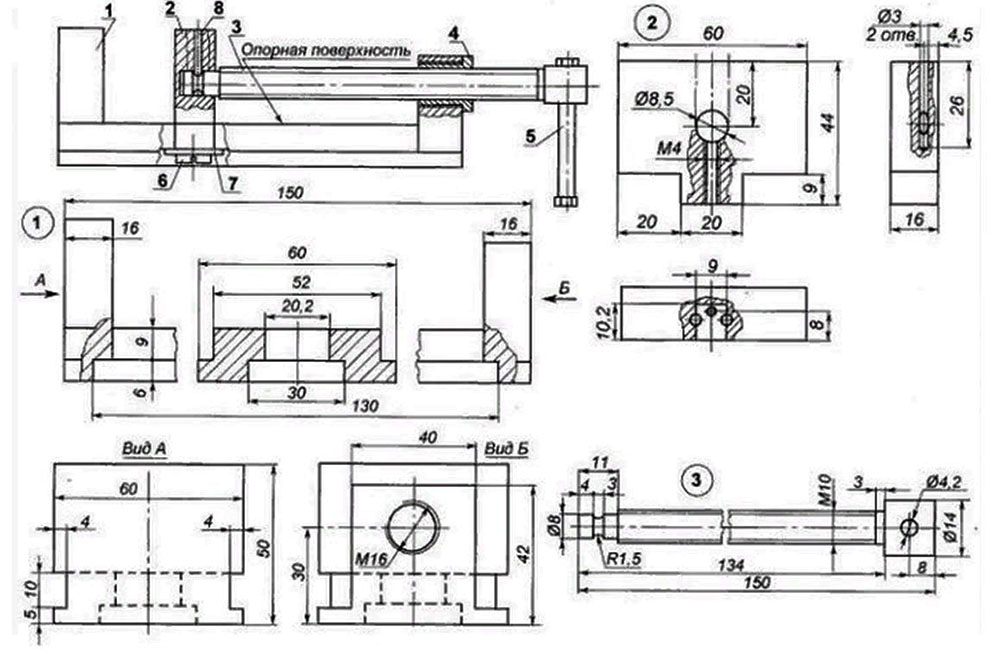

Чертеж самодельных тисков. Ниже два фото с готовым изделием

Конструктивными элементами, из которых будут состоять самодельные тиски, являются:

- отрезок металлической трубы, который будет выступать в роли внутренней подвижной части приспособления;

- отрезок металлической трубы следующего типоразмера, который будет служить внешней неподвижной частью;

- ходовая гайка с диаметром резьбы М16;

- ходовой винт с диаметром резьбы М16;

- вороток, за счет которого ходовому винту будет сообщаться вращение;

- передняя и задняя опоры, за счет которых неподвижная труба будет фиксироваться на основании;

- отрезки трубы прямоугольного профиля (будущие зажимные губки тисков);

- две стопорные гайки с диаметрами резьбы М16 и М18.

Две основные части тисков (подвижная и неподвижная)

Изготавливать такие тиски своими руками начинают с того, что к торцу отрезка трубы большего диаметра, которая будет выступать в роли неподвижного элемента, приваривают фланец. В центральное отверстие фланца должна быть вварена гайка с резьбой М16. К торцу отрезка подвижной трубы меньшего диаметра также приваривается фланец с центральным отверстием, в которое будет пропущен ходовой винт.

На некотором расстоянии от края ходового винта к нему приваривается гайка М18 (она станет фиксирующим элементом). После этого конец ходового винта, к которому приварена гайка, необходимо пропустить через внутреннюю часть подвижной трубы и вставить его в отверстие во фланце. При этом гайка должна прижаться к фланцу с его внутренней стороны.

Тиски в сборе (на фото в них зажат молоток)

На конец ходового винта, выступивший с наружной стороны фланца, надевается шайба и навинчивается гайка М16, которая затем приваривается к винту. Между внутренней гайкой и поверхностью фланца также должна быть установлена шайба, что необходимо для уменьшения силы трения. Чтобы правильно выполнить этот этап изготовления самодельных тисков, лучше ориентироваться на соответствующее видео.

После того как подвижный узел тисков собран, следует вставить его в неподвижную трубу большего диаметра и вкрутить второй конец ходового винта в гайку второго фланца. Чтобы соединить ходовой винт с воротком, к его концу, выступающему со стороны подвижной трубы, можно приварить гайку или шайбу, в отверстия которых и будет пропущен вороток.

Зажимные губки таких тисков можно сделать из отрезков прямоугольных труб, которые привариваются к подвижной и неподвижной частям. Чтобы придать конструкции устойчивость, к нижней части неподвижной трубы привариваются две опоры, в качестве которых могут быть использованы уголки или прямоугольные трубы.

Внутренняя труба в процессе вращения ходового винта также может вращаться, что делает использование таких тисков очень неудобным. Чтобы этого не происходило, в верхней части неподвижной трубы можно сделать продольную прорезь, а в подвижную трубу вкрутить винт-фиксатор, который будет перемещаться по этой прорези и предотвращать вращение подвижной части.

На многих фото самодельных тисков подобной конструкции представлены устройства, подвижная и неподвижная части которых изготовлены из труб квадратного или прямоугольного профиля. Использование таких труб также позволяет избежать вращения подвижной части тисков.

Тиски описанной конструкции, автором которой является В. Легостаев, относятся к надежным и эффективным зажимным приспособлениям, простым в обслуживании и ремонте, что делает их очень популярными у домашних мастеров.

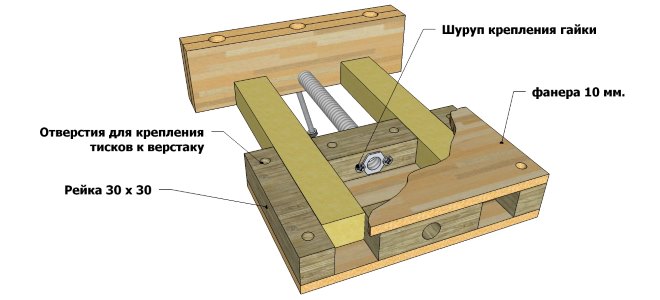

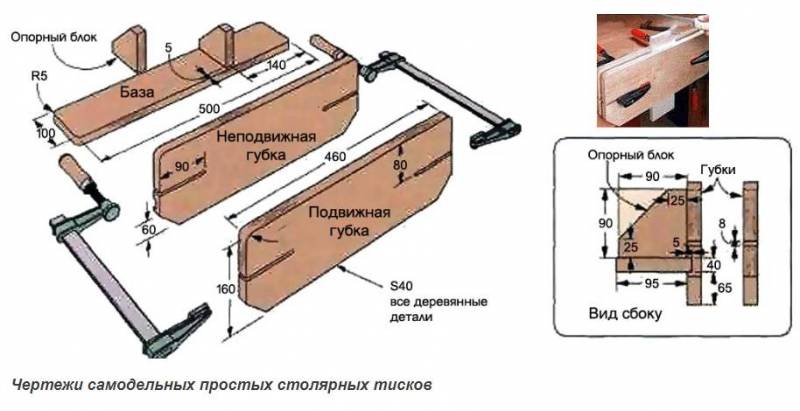

Если не планируется сильно нагружать тиски, то вполне можно изготовить их из дерева по несложной схеме

Как самостоятельно сделать столярные тиски

Практически любому домашнему мастеру приходится иметь дело с обработкой деревянных изделий. Необходимость в такой обработке может быть связана как с изготовлением различных деревянных конструкций, так и с ремонтом уже имеющихся. Выполнять эту работу, используя подручные приспособления с металлическими зажимными элементами, не только неудобно, но и чревато повреждением поверхности деревянной детали, появлением на ней вмятин и трещин. Именно поэтому для деревянных изделий лучше всего использовать столярные тиски. Сделать их своими руками тоже несложно.

Самодельные тиски с деревянными направляющими

Как и в случае со слесарными тисками, найти в интернете чертежи, фото и даже видео изготовления таких приспособлений не составит особого труда.

Простейшая конструкция самодельных столярных тисков состоит из следующих элементов:

- корпуса из массивного деревянного бруска, который также служит неподвижной зажимной губкой;

- подвижной губки из деревянного бруска;

- цилиндрических направляющих из металла, по которым будет перемещаться подвижная губка;

- ходового винта, обеспечивающего перемещение подвижной губки;

- воротка, посредством которого ходовому винту сообщается вращение.

Устройство столярных тисков

Корпус таких тисков, на котором фиксируются металлические направляющие, крепится на поверхности верстака при помощи длинных шурупов или болтов. И в корпусе, и в подвижной губке зажимного приспособления необходимо сделать три отверстия – для направляющих и ходового винта. Сверлить такие отверстия лучше всего одновременно в обоих брусках, чтобы они были расположены точно относительно друг друга.

Закрепление тисков снизу верстака

После того как направляющие будут зафиксированы в корпусе, на них надевается подвижная зажимная губка. Затем в центральное отверстие обоих брусков вставляется винт, на который с обратной части корпуса навинчивается гайка. На второй конец винта, который выступает за переднюю поверхность подвижной губки, необходимо также навернуть и приварить гайку. Чтобы закрепить на переднем конце ходового винта вороток, в винте просверливается отверстие соответствующего диаметра (или к нему приваривается гайка).

На фото показан принцип сборки таких тисков

Действуют такие тиски следующим образом: вращаясь, ходовой винт вкручивается в гайку, зафиксированную на обратной части опоры, тем самым притягивая к ней подвижную зажимную губку.

Тиски закреплены на верстаке и готовы к работе

Таким образом, изготовление слесарных и столярных тисков для домашней мастерской не требует ни специальных навыков, ни поиска труднодоступных комплектующих.

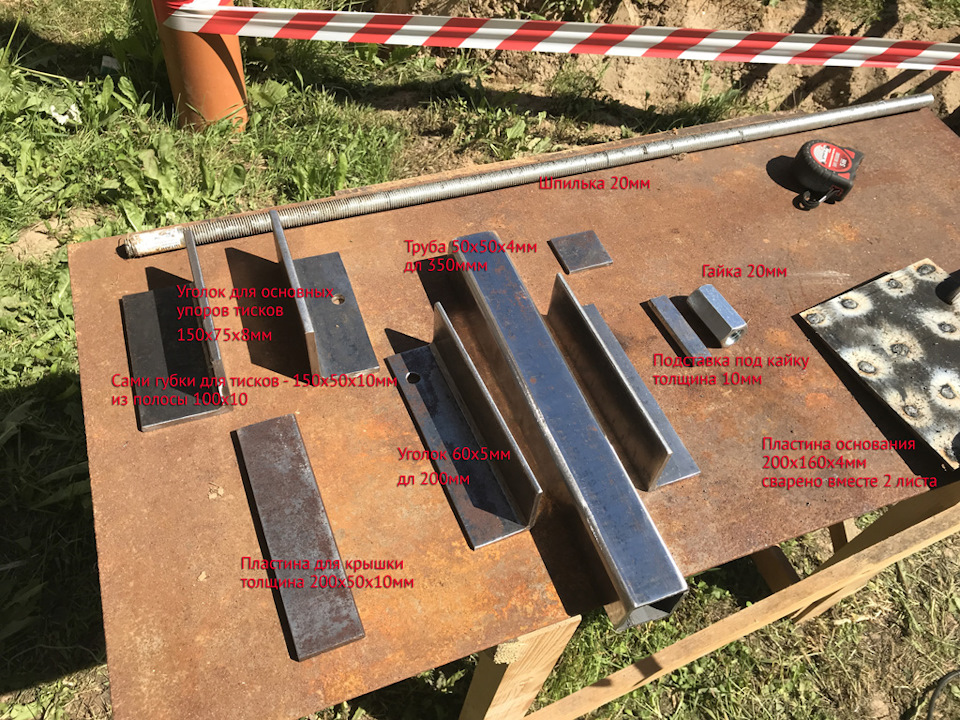

Слесарные тиски своими руками — часть 1

Посмотрев на металл, который у меня имелся в наличии на даче я решил потратить денек-другой на самостоятельное изготовление слесарных тисков.

Материал который я использовал:

— лист железа для основы тисков толщиной 4мм

— профильная квадратная труба 50мм с толщиной стенки 4мм

— уголок 60мм с толщиной стенки 5мм

— уголок 75мм с толщиной стенки 8мм

— полоса толщиной 10мм

— шпилька резьбовая 20мм

— длинная гайка 20мм

В одной пластине 200х160х4 мм (для основания) я равномерно насверлил отверстий диаметром 8мм и точечными сварками скрепил со второй такой же пластиной.

Места сварки зачистил.

По центру пластины начертил центральную линию и по краям от нее также начертил пару линий шириной 20мм — на толщину шпильки.

Длинную гайку в которую будет вкручиваться шпилька я установил на проставку — кусочек полосы толщиной 10мм к которой и приварил эту гайку.

После этого приварил площадку с гайкой к пластине-основанию и зачистил.

В качестве боковин будет использоваться уголок 60мм с толщиной стенки 5мм и длиной 200мм.

Поставил их чтобы посмотреть как это будет выглядеть:

Вот общий вид деталей для слесарных тисков:

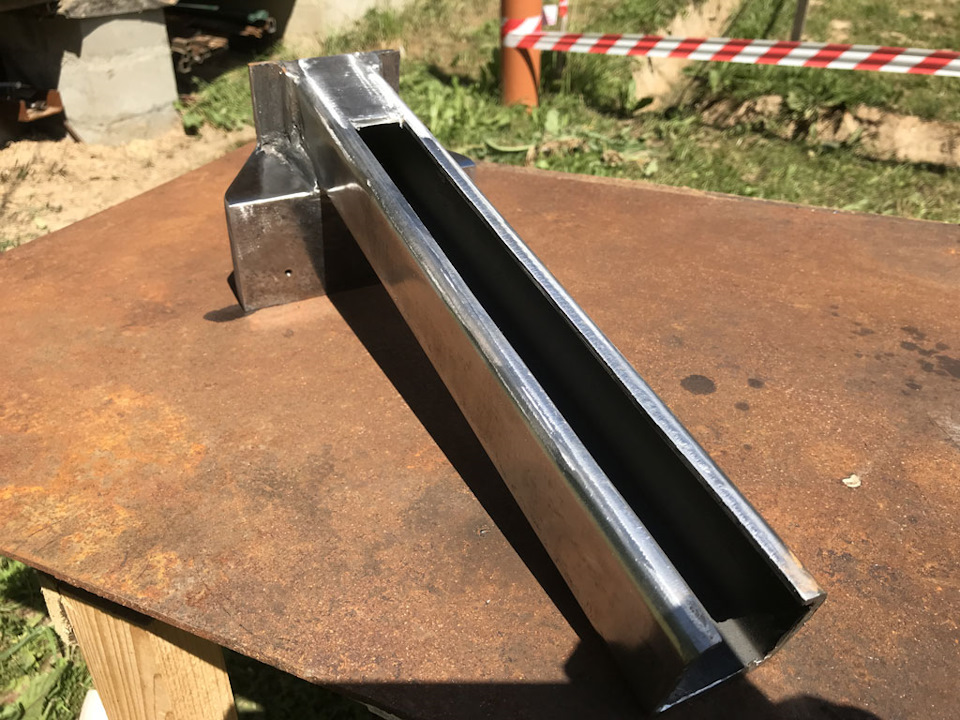

В профильной трубе 50х50мм сделал болгаркой продольный паз шириной чуть больше чем приваренная подставка с гайкой.

С краю этой трубы оставил не пропиленную часть равную ширине будущих губок.

Уголки обхватывающие профильную трубу прихватил прихватками к листу-основанию.

Между этими уголками положил пластину шириной 50мм и толщиной 10мм. Чтобы профильная труба нормально двигалась, между этой пластинкой сверху и самой профильной трубой сделал проставку.

В качестве проставки использовал пару полотен для ножовки по металлу.

После этого пластину приварил по всей длине. Получился своеобразный короб:

Поскольку щель между пластиной и уголками получилась достаточно большой, то после приваривания пластины сверху, я срезал прихватки и проварил эту же пластину уже изнутри.

Поскольку профильная труба имеет полукруглые края, то сварочный шов изнутри ходу профильной трубы не мешает.

После этого получившийся короб зачистил:

В качестве основания под губки тисков использовал более толстый уголок 75мм и толщиной стенки 8мм. Ширина будущих губок будет 150мм.

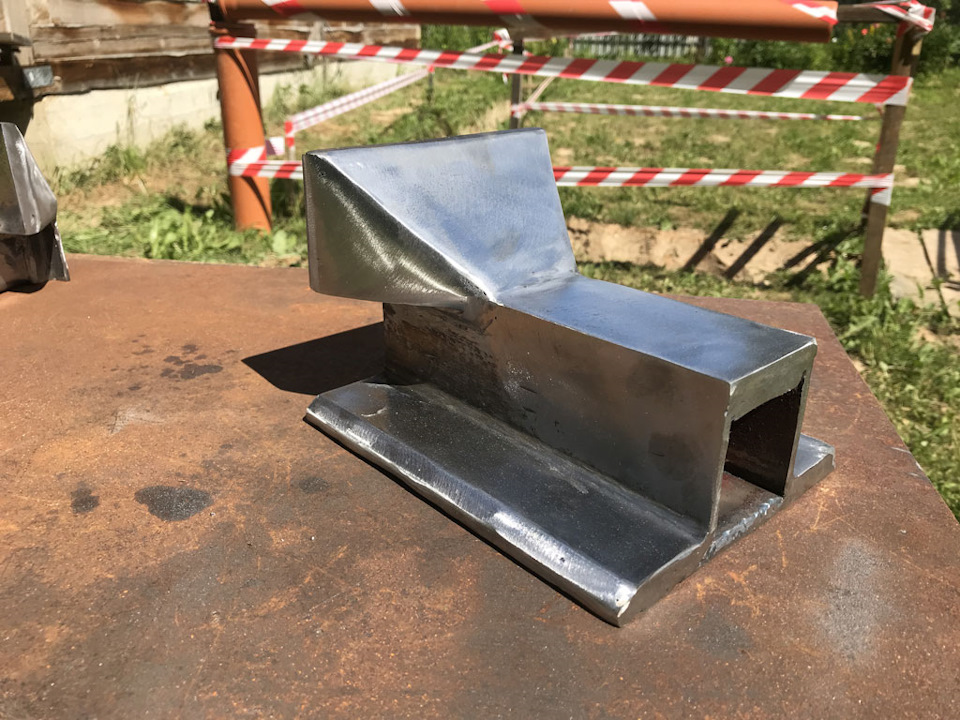

Установив уголки на будущие места крепления я обрезал их немного на скос.

В качестве самих губок будет использоваться отрезок из полосы толщиной 10мм.

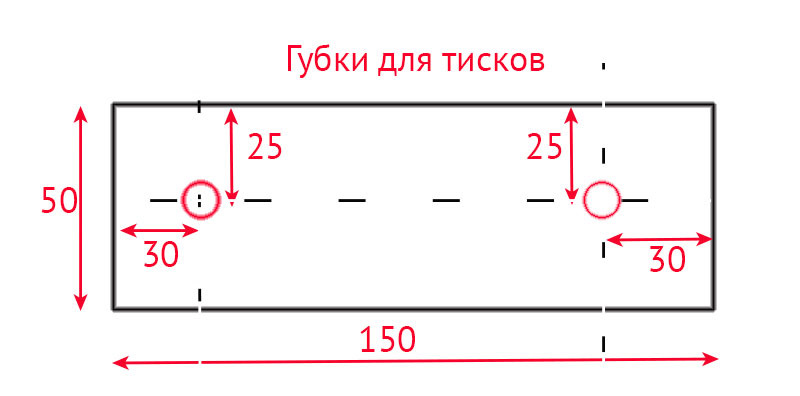

Губки будут иметь размер: 150х50х10мм.

Прикрепив эти будущие губки к своим уголкам я закрепил их щипцами-“собаками” и просверлил насквозь отверстия 4,2мм.

Затем в уголках я нарезал резьбу 5мм, а в губках рассверлил отверстия сверлом 5,1мм и сделал зенковку под потай.

В нарезанную резьбу я вкрутил болтики и с обратной стороны прикрутил по две гайки которые затем обварил сваркой. Получилось некая удлиненная резьба 5мм.

Отверстия для крепления губок к уголкам делал по центру губок — по 25мм от вертикальной линии и по 30мм от краев.

С торца профильной трубы, где в будущем будет крепиться вороток к шпильке я, изначально, планировал приварить квадратную площадку.

Затем решил по краям трубы приварить по отрезку уголка в которых затем нарежу резьбу и площадку эту не приварю, а прикручу винтами.

Это позволит мне в дальнейшем при необходимости разобрать тиски.

Поставив уголок с будущими губками на эту часть, я сделал скосы уголка относительно выступающим приваренным уголкам.

В дальнейшем для усиления губок с внутренней стороны уголков будут приварены раскосы и все это заварено пластиной толщиной 4мм.

Для усиления верхней части тисков, там где имеется место для наковальни, я положил еще одну пластину толщиной 8мм (как у уголка губок) и шириной равной общей ширине короба.

Таким образом если в дальнейшем придется использовать наковальню по прямому назначению, то вся нагрузка будет производиться на вертикальные ребра боковых уголков.

Приварив усиливающие раскосы я закрыл уголки губок пластиной толщиной 4мм и зачистил все болгаркой, а затем наждачным кругом с зерном 40.

Да, по сварке…

Варил я аппаратом Форсаж-161

Электрод — МР-3С 3мм

Ток сварки — около 110А.

При обваривании уголков пластиной 4мм я использовал те же электроды, только на токе около 80А.

Прорезь в профильной трубе вырезал по месту так, чтобы этот вырез не мешал движению трубы относительно приваренной площадки с гайкой.

Чтобы ничего не цепляло.

Вторая часть по изготовлению тисков — здесь

А вот и видео:

Тиски своими руками — как сделать слесарные, столярные, сверлильные тиски в домашних условиях из швеллера, чертежи с размерами

Стандартизированные тиски могут не подойти специалисту по многим причинам. Приобретать большое количество инструментария невыгодно не только с позиции финансов – они займут слишком много места в помещении. Такую проблему поможет разрешить изготовление тисков собственноручно.

Для внедрения в жизнь этой идеи понадобится немножко терпения и тщательное следование предписанию.

В условиях дома можно смастерить разные виды тисков с малыми тратами времени и денежных средств, некоторые компоненты можно вынуть из поломанных механизмов, которыми не пользуются.

Зачем нужны тиски, где их можно использовать?

Тиски выполняют роль дополнительной пары рук трудолюбивого хозяина. Это название инструмент приобрёл из-за того, что он используется при потребности ручной отделки деталей.

Элемент закрепляется в полости инструмента и можно начинать проделывать обтачивание, :езать, зачищать, нарезать резьбу и такое подобное. Для их выпуска применяется, как металл, так и дерево.

- Металлические модели производятся в основном из чугуна, но бывают стальными, алюминиевыми и дюралюминиевыми. Две последние модели предназначаются для крепежа мелких деталек, к примеру, при отладке электроприборов.

- Древесные варианты используются чаще всего в плотницких мастерских. Предназначаются для крепежа деревянных деталей с целью дальнейшей обработки.

Настольные модели идут в ход для зажима деталей мелкого размера. Являются подобием больших слесарных тисков. Применяются часто в ювелирной мастерской.

Станочные модели применяются для работы около станков различных габаритов. Этот вид тисков устанавливается на сверлильном и фрезерном станках, что даёт возможность крепко закрепить обрабатываемые детали.

Из чего можно смастерить тиски?

Количество сырья, из коего можно смастерить тиски для работы, ограничено только полётом фантазии владельца. Главные компоненты для тисков хорошо выполнять из металла, это намного крепче всех других материалов. Наилучшим образом для этой цели подходят чугун и сталь.

Они длительно не покрываются коррозией и проявляют большую стойкость к отрицательным воздействиям природных условий. Чугун является той разновидностью металла, что послужит 20-30 лет.

Если затронуть вопрос: из чего брать сырьё для основы тисков, то их собирают из многих изделий:

- из округлых труб;

- из автомобильных колодок;

- из рельса;

- из уголка;

- из профилированной трубы.

Из колодок автомашины

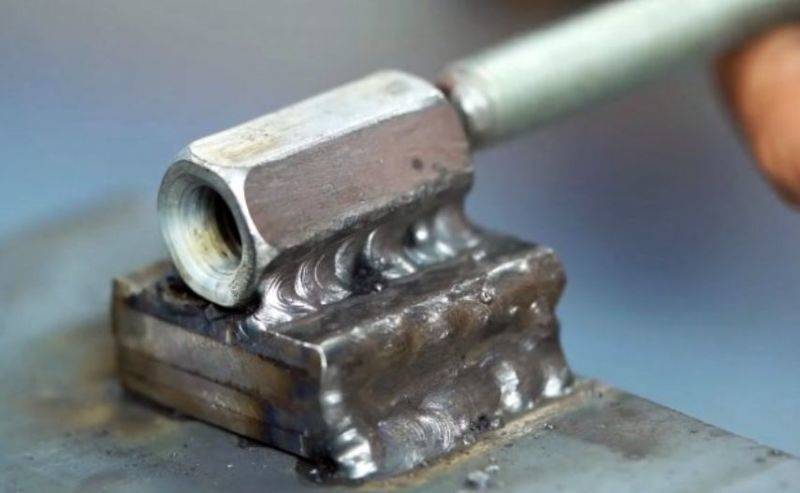

Для изготовления понадобится кусок швеллера, старые колодки, несколько гаек, уголок 40×40 мм. В тормозных колодках обрезается ровно одна сторона, шлифуется болгаркой:

- Отрезается кусок швеллера и в нём делаются 2 отверстия, а меж ними болгаркой вырезается канавка шириной 10 мм. Болгаркой отрезаются 2 фрагмента уголка длиной 80 мм.

- Далее отрезается на изгибе 1 сторона и приваривается к швеллеру с канавкой в торце. К ней приваривается 1 подготовленная колодка. Во 2-м уголке по серёдке проделываются 2 дырки.

- На небольшом квадратном куске металла сверлятся 2 дырки, в которых метчиком делается резьба. Через уголок в этот квадратный кусок вкручиваются болты. Он вставляется в отверстие на швеллере и это будет движущаяся каретка. К ней также приваривается обработанная колодка.

- На другую сторону приваривается железная пластина с отверстием и длинным болтом в нём. На его край наваривается гайка, прикреплённая к щеке тисков. На край удлинённого болта приделывается ручка. Так выходят тиски.

Из округлых труб

Берутся округлые куски труб, что валяются без дела. Ещё нужны 2 штыря от амортизаторов – один будет рукояткой, а второй направляющей. Вначале отрезаются 2 куска трубы так, чтоб одна вставилась в другую. Диаметры труб хорошо выбрать с минимальным зазором.

Главные этапы процесса:

- Плоскость труб зачищается от ржавчины и красок. Изготавливается компонент из шпильки, фрагмента трубы, гайки, шайб, к ним сваривается кольцо.

- В трубе преобладающего d хозяин проделывает прорези, а к кольцу навариваются 3 куска прута со стали. Так деталь станет закрепляться в пазах.

- Под главной частью тисков нужно поместить направляющую из штыря от амортизатора, либо округлый прут надлежащего диаметра.

- Создаётся основа из фрагмента пластины и наваривается к тискам. Из 2 штыря формируется ручка.

- Формируются и прикрепляются прижимающие губки.

Из уголка

Простецкие слесарные тиски можно смастерить из уголка. Надо подготовить: железный прут d: 20 мм для создания зажимного винта; штыри к направляющим 2 шт., болты, гаечки, шайбы; электрическая дрель; сварной агрегат; напильник; молоток; ножовка для металла.

- Из прута создаётся ходовой винт. Об этом лучше попросить специалистов, так как дома сложно его сделать.

- Образуется основание из 2-х продольных и поперечных уголков, в низовой части навариваются пластины с подготовленными отверстиями, чрез них тиски можно закрепить на всякую поверхность.

- Неподвижная губка уже заварена и считается частью основы. Высверлив в ней отверстие, равное d: винта, заваривается гайка под перемещающийся винт.

- Передвигаемая губка делается отдельно с механизмом крепежа. Для этого с другой стороны наваривается пластина вида буквы П. На краю винта высверливается отверстие к шпильке, которой закрепляется вставленная шайба.

- По боковинам губок проводится прикрепление направляющих шпилек, но они необязательны.

Готовое изделие прикрепляется к столу и проверяется работоспособность всех механизмов.

Из рельса

Вначале отрезаются от рельса 2 куска. Малый кусок шириной 80 мм, а большой выходит 240 мм. Понадобится винт с направляющей втулкой. Рассмотрим главные этапы создания изделия:

- от большего фрагмента рельса отрезается подошва широтой 150 мм. Верхнюю часть надо поделить на 2 части;

- из 3-х фрагментов утолщённой пластины (10-12 мм) надо заварить короб, в серёдку которого помещается направляющая втулка к винту. Ещё закручивается шурупами крышка из пластины;

- к коробу привариваются заготовки, что вырезали из большого фрагмента рельсы, а именно подошву и верховую часть;

- в подошве специалист сверлит 2 отверстия для прикрепления тисков к столу.;

- из 4-х железных пластин и малого куска рельса широтой 60 мм мастерится движимая часть тисков;

- из двух кусков пластины формируются прижимающие губки и крепятся к тисам.

Из профильной трубы

Берутся куски профиля 20, 25. Берётся шпилька на 12, гайки 3 шт. На гайке сверлом на 12 снимается половина резьбы. Край резьбы стачивается на наждаке. Затем край расплющивается, и гайка накручивается до края. Вторая гайка накручивается и впоследствии приваривается на станину. На краю можно соорудить ручку.

Сначала сваривается прямоугольник из профилей. Затем в середину вставляется профиль, а на него и край прямоугольника ложится винт и определяется расстояние до гайки, что на краю.

Приваривается профиль служащий упором, гайка к перемещающейся каретке и гайка к станине. На гайку на кромке винта можно поставить прут на 6 для удобного закручивания в тисках.

Очень простые тиски из древесины собственноручно

Для формирования берутся древесные бруски, фанера, удлинённый болт с гайкой, шайбы. Размеры выбираются произвольные. Ход изготовления:

- проклеивается основание тисков, таких элементов нужно 2. То есть брусок наклеивается на дощечку пошире, а для крепости скрепляется саморезами;

- эти 2 детали соединяются меж собой маленькими брусками, которые сажаются на клей;

- потребуется удлинённая гайка, что размечается в центре одной заготовки;

- проделывается отверстие широтой под разметку, а глубиной не больше гаечной вышины. Гайка втискивается в эту деталь тисками или струбциной. Для плотности надо внести каплю суперклея;

- сжимаются 2 похожие детали и проделывается разметка на 2-й. Высверливается отверстие по диаметру болта, но не до края;

- в привычной шайбе сверлятся 4 отверстия. За счёт болгарки они пилятся на 2 части. На болте с помощью болгарки делается фаска на глубину, что сделали отверстие;

- деталь с гайкой наклеивается к основанию. За счёт вкручивания саморезов с обратной стороны делается усиление;

- потребуется маленький брусок широтой, как прорезь на имеющейся платформе. Этот брусок прикрепится к детали, где проделали узкое отверстие (одна губка тисков). Брусок хорошо намазывается клеем. Элемент центрируется на платформе, затем зажимается струбциной и сохнет;

- фиксируется болт на подсохшей детали за счёт распиленной на 2 части шайбы. Болт вставляется в отверстие, а шайба прижимается и закручивается на саморезы. Со 2-й стороны проделывается то же самое;

- наклеивается 2-я губка тисов, к ней и будет прижиматься деталь при обрабатывании. С низовой части производится усиление саморезами.

На этом изделие готово.

Подготовка чертежа с размерами

Просмотр чертежа, фотографий и описаний процесса создания помогут собственноручно смастерить необходимые тиски. Лучше перед изготовлением создать чертеж для металлических или деревянных моделей изделий с указанием размеров каждой части.

Это позволит смастерить удобные и крепкие тиски, которые будут отвечать запросам хозяина и работа будет выполнена качественно.

Выбор материалов и инструментов

В качестве инструментария и материалов надо взять:

- швеллер до 0,5 м;

- уголок 50×50 мм;

- болты М6, гайки с шайбами;

- резьбовой винт, можно снять со старых тисов;

- металлический лист до 5 мм;

- утолщённый металл до 10 мм;

- банка краски;

- прут стальной для рукоятки.

Среди потребных инструментов: сварной агрегат, болгарка, электродрель, гаечный ключ, наждачная шкурка, циркуль, металлическая линейка, напильник, маркер. Для древесных моделей нужен соответствующий материал.

Подготовка основания тисков

Первым делом обустраивается опорная плита или по другому её называют основанием для тисков. От стального листа за счёт плазменного станка или подобного инструмента вырезается участок нужного размера.

Дальше производится несколько отверстий для крепежа плиты в одном положении. Метки для сверления можно проставить маркером. Детали меж собой крепятся с помощью сваривания.

Пошаговый процесс изготовления конструкции

Для этого понадобятся 2 трубы, что тесно входят одна в другую. Рассмотрим подробный процесс:

- к концу куска трубы большого диаметра, которая станет недвижимой частью, заваривается кромка. В центровую дырку закраины наваривается резьбовая гайка М16;

- к краю куска двигаемой трубы заваривается кромка с центровой дыркой, в неё будет просунут проходной винт;

- на небольшом удалении от торца проходного винта на него заваривается гайка М18 (она выступит фиксатором);

- теперь край проходного винта с наваренной гайкой на конце, нужно вдеть чрез внутренний участок движимой трубы и втянуть его в дырку в кромке. Гайка здесь станет прижиматься к кромке с её внутреннего участка;

- на край проходного винта, вылезшего с внешнего бока кромки одевается шайба и накручивается гайка М16, она наваривается к закраине. Меж гайкой внутри и плоскостью фланца так же устанавливается шайба;

- после сборки двигающегося узла надо поставить его в не двигающуюся трубу превосходящего d и вкручивается 2-й край проходного винта в гаечку 2-го фланца;

- для соединения проходящего винта с воротом, к его торцу, выглядывающему с боку движимой трубы, возможно наварить гайку, в её дыру пропускается вороток;

- зажимающие губки для тисов изготавливаются из фрагментов труб прямоугольником, они навариваются к двигающейся и недвижимой частям. Для придания приспособлению устойчивого положения, к низовой части не двигающейся трубы навариваются 2 опоры;

- труба внутри, в ходе верчения проходного винта то же способна крутиться, что препятствует удобному пользованию зажимающего агрегата. Для предотвращения этого в верховом участке недвижимой трубы возможно проделать горизонтальную прорезь, а в двигающуюся трубу закручивается фиксирующий винт, что будет передвигаться по данной прорези и не давать вращаться двигающейся части.

Применение труб прямоугольником или квадратом позволит не допустить вращения двигающейся части.

Рекомендации по созданию самодельных тисков

Нужно принять во внимание размерности планируемого инструментария:

- Малый габарит. Удлинение равняется 290 мм, вышина 140 мм. Вышина губок – до 50 мм. Масса – 8 кг.

- Усреднённый габарит. Удлинение составляет 372, вышина 180 мм, губки до 70 мм. Вес доходит до 14 кг.

- Большущий габарит. Удлинённость равна 458 мм, вышина 220 мм, губки 90 мм. Масса получается около 30 кг.

На эти усреднённые размеры стоит опираться при собственноручной сборке тисков. Следует придать значение силе зажима. Чем повыше эта составляющая, тем более усилий понадобится для обрабатывания заготовок.

Когда сила зажима маленькая – это приведёт к выходу из строя инструментария в ходе работы. Когда в планах создать поворачивающиеся тиски, то важно понять главные отличия структуры механизма.

Востребованы варианты с зажимом на механике: винтовые, быстроразъёмные, быстрозажимные, эксцентриковые. Отталкиваться нужно не только от массы и сложности изделия, но и от предназначения инструментария.

Тиски слесарного типа лучше подходят для мастерской в доме, ввиду своей универсальности. Так, чтобы, смастерить столярные и слесарные тиски для домашних потребностей – не обязательно иметь специализированные навыки, также не надо искать сложных компонентов.

Тиски своими руками — чертежи с размерами в домашних условиях, пошаговые мастер-классы из разных материалов + фото

В быту нередко появляются ситуации, когда необходимо закрепить заготовку или небольшую деталь, но потребного оборудования рядом не оказалось.

Качественный инструментарий заводского производства дорого стоит поэтому, план создания тисков собственными руками вполне является своевременной идеей. Используя инструкции, хозяева смогут за несколько часов сформировать аппарат, не уступающий заводским аналогам.

В условиях дома получится изготовить разнотипные тиски с минимально потраченным временем и финансами, а немало деталек можно скрутить с вышедших из строя моделей.

Как устроены

Большущие столярные тиски обладают некоторыми преимуществами пред прочими конструкциями. Их возможно установить как на верстак, так и на всякую подходящую плоскость в мастерской.

Вынуть их с поверхности будет также нетрудно, после завершения работы. Хотя инструмент может выглядеть большим, он не займёт очень много места, а действовать можно будет также с большими деталями.

В комплект входят не только рукоятка, тренога и лапка для закрепления. Конструктив разных тисков составляет:

- опору с надлежащими стационарными компонентами;

- двигающиеся губки, спроектированные для закрепления отделываемого материала в едином положении;

- кулисы, передвигающие деталь в рабочем процессе;

- ходовой винт;

- ворот, передающий вращающий момент на винтовую часть.

Особенности изделий

Опора закрепляется на верстак либо стойку за счёт болтов или саморезов. Планки на большинстве фабричных моделей у губок возможно менять, ориентируясь на степень износа, но такая опция в разы увеличивает и стоимость изделия.

Для изготовления таких планок в условиях дома советуется применить чугун или сталь полимерную. Такие тиски содержат также пружину, с ней возможно работать с больше размерными деталями. Ходовой винт легко держит её на месте.

В деле изготовления, чтобы ориентироваться, хорошо начертить чертёж подобранной модели для недопущения ошибок.

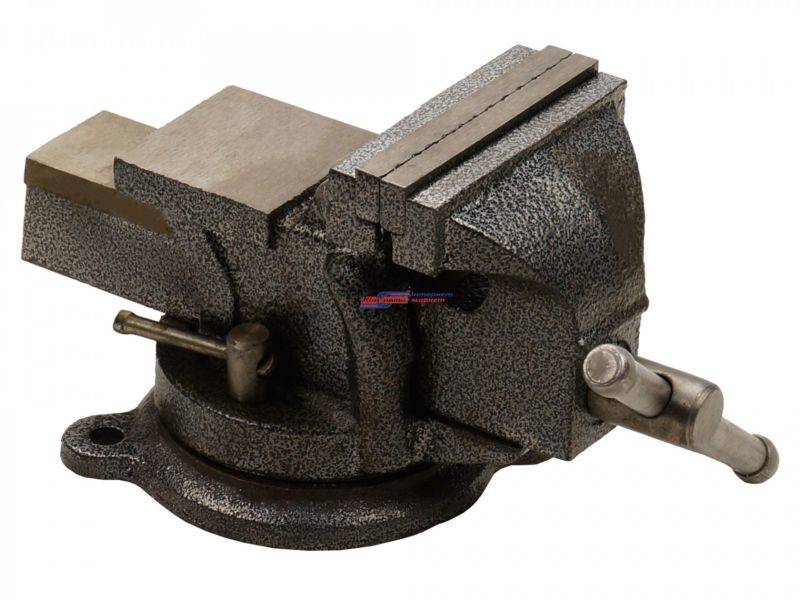

Тиски слесарного типа

По структуре тиски причисляются к цельнометаллическим. Для установки применяются болты на древесной или металлической плоскости. Отталкиваясь от своеобразия конструкции, данные тиски разделяют на параллельные и стуслом. По широте щёк: 4-20 см, а средняя удлинённость хода равна 15 см.

- высокая износостойкость за счёт закалки губ;

- большой параметр прочности наковальни, что предоставляет защиту от механического вреда;

- если предусмотрен поворачивающий механизм, разворот достигает целого круга;

- небольшие габариты и вес.

Среди недостатков: нередко люфт, по мере использования нуждаются в смене щёк, что сделать без специализированных инструментов затруднительно. Часто надо менять стопорные шайбы из-за скорого износа. Не подойдут к деталям большой удлинённости.

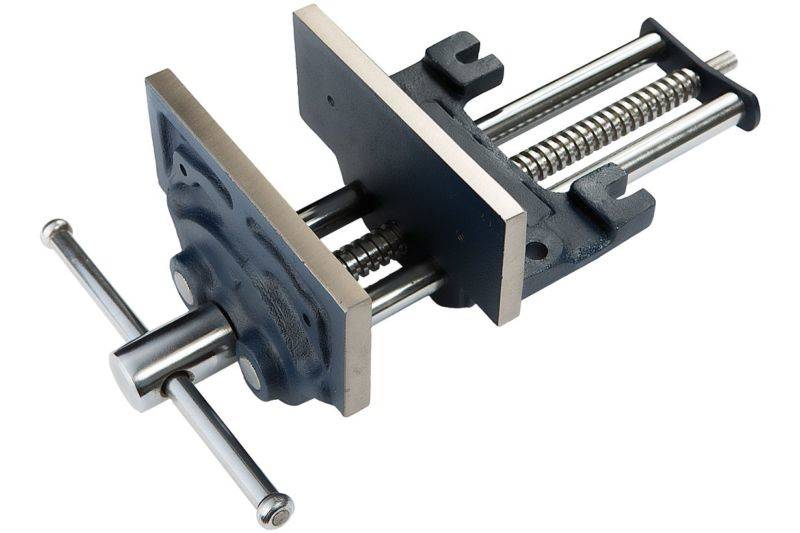

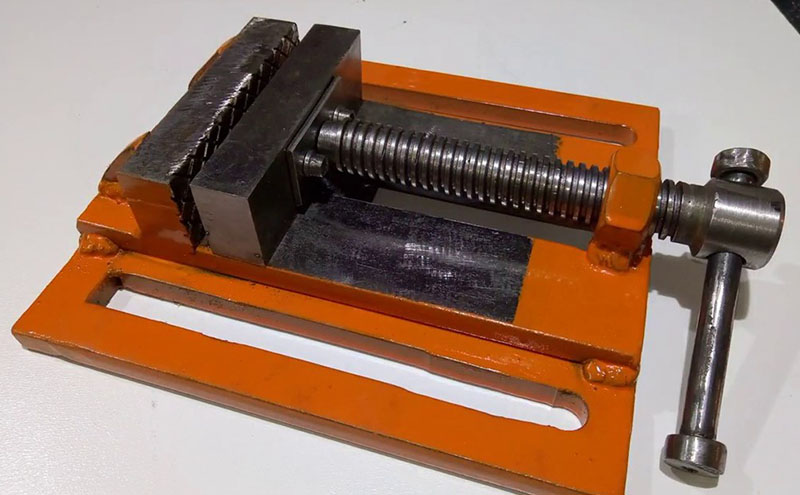

Станочные модели

Основная сфера использования – работы на производстве. Закрепление происходит на верстаках. Содержит поворачивающийся механизм.

Расширенная комплектация вмещает базовые тиски станочные и рассредоточение приспособления на основе количества осей. В первом варианте крепление деталей проводится под угол 90 градусов, во втором на всякий угол, а в третьем имеется поддержка разворотов по 2-м осям.

Для бытовых целей тоже производятся, но их трудно найти по сносной цене в России. Преимуществами являются:

- добавочные усилия на зажим, прекрасно подходят для крупных размеров;

- механическое противление ударам, благодаря прочному корпусу;

- покрытие против коррозии;

- нет люфта, что подходит для точных работ.

Из минусов: из-за косоватого захвата заготовки есть вероятность при неровном укладывании погнуть деталь. Убирать перекос приходится с помощью фольги или за счёт захвата только верховой частью щеки.

Ручные варианты

На ручных тисках можно зафиксировать детали с широкой квадратурой контакта. Такие механизмы создаются из углеродистой стали, а из-за конструкции такие детали разделяются на губчатые и рычажные.

Вторые похожи на плоскогубцы с маленькой защёлкой. Применение находят в ювелирном деле, конструировании моделей авто, кораблей, самолётов и в остальных направлениях.

- с лёгкостью разбираются и им надо минимум места для сохранения;

- подходят для точных работ, имеют минимальный люфт;

- специальная рукоять позволяет уменьшить соскальзывание из рук.

Среди недостатков: из-за мелкого разбега и ширины, тиски подойдут для пользования только на мелких детальках, оставляют вмятины на мягких металлах, не предусмотрены для зажимов под углами.

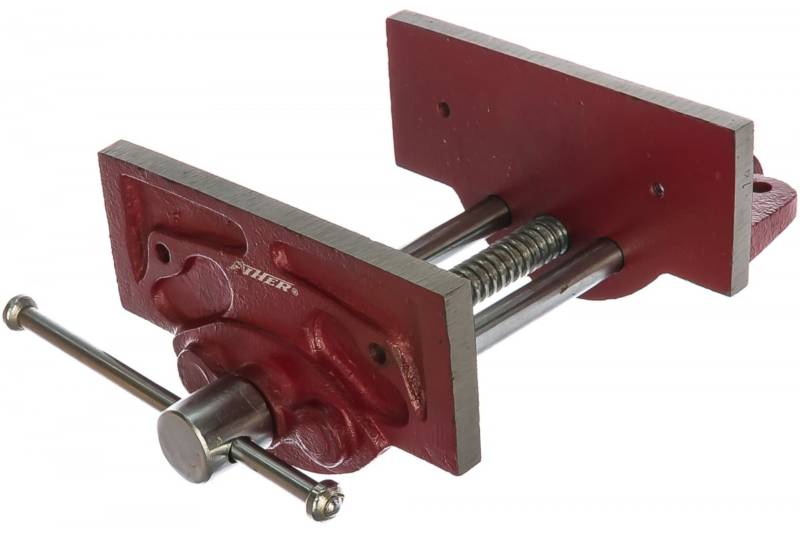

Столярные модели

Устройство применяется для закрепления деталей из пластика и дерева. В большинстве вариантов сборки крепление происходит с помощью винта, притягивающего деталь к станине.

Выбирая тип тисков для сборки в условиях дома нужно определить для себя цели, которые будет достигать это приспособление. Каждому человеку, в зависимости от рода его деятельности, подойдут те или иные тиски.

- можно применять для работы с мягкими заготовками;

- щёки располагаются на единой высоте, что позволяет обрабатывать детали в одной плоскости;

- большой ассортимент крепёжных систем.

Из минусов: не подойдут для обработки жёстких деталей, не верстачные модели слабо распространены из-за пониженной жёсткости при фиксировании. Оборудование нуждается в необходимом помещении и освещении.

Создание деревянных тисков

Древесная конструкция – простая в сборке и вырезании деталей, а также хранить и перевозить такие тиски проще. Из материалов понадобятся: дерево, стержень с резьбой и гайками, винты и шайбы, деревянный клей и лак, направляющие стержни, наждачная шкурка, зубило, отвёртка, пила.

Далее приводится инструкция по сборке:

- Исследуется набросок сборки досконально.

- Делаются 2 заготовки из дерева или используется 1 широкая.

- Если основание составляют 2 дощечки, надо склеить их клеем по дереву. Стоит применить качественный клей, так как это самая ответственная часть конструкции.

- Для закрепления 2-х дощечек, после накладывания клея хорошо применить струбцину.

- Вырезаются 4 равных по размерности брусков и проводится попарное склеивание. В итоговой сборке первичная доля склейки – направляющая, а вторая проходная для стержня с резьбой.

- В верховых частях склейки буравятся 2 отверстия d: сходного с размером стержня, а в низовых частях проделываются отверстия для проходных направляющих.

- К движимой челюсти надо приложить гайку и обвести её карандашом.

- С помощью долота выбирается отверстие.

- Отверстие заливается эпоксидной смолой и туда вставляется гайка.

Другие сборочные действия

- Теперь заводятся к статичной челюсти направляющие в виде 2-х металлических стрежней. Детали усаживаются на эпоксидный клей и ожидается полное высыхание за сутки.

- Перед вклейкой стрежней их надо пройтись наждачной шкуркой и очистить от всего излишнего.

- Проводить фиксирование верхней челюсти оптимально клеем в сочетании с саморезами.

- Отыскивается и отрезается брусок для ручки. В нём высверливается отверстие для стержня.

- Можно сделать отверстие поперёк для крепежа ручки за счёт штифта.

- На эпоксидный клей добавочно фиксируется положение ручки и стержня.

- Высверливается в боковой делянке бруска дырка d: под деревянную ручку.

- Ручке будет нужен рычаг. С обеих сторон ручки проделываются отверстия и насаживаются шайбы на саморезы.

- Проводится шлифовка деревянных тисков, сначала металлической щёткой.

- В ход идёт наждачная шкурка с зёрнами в 200 пунктов.

- Если направляющие оказались слишком длинными, то используется дремель с подходящей насадкой.

- Готовая конструкция покрывается лаком.

В завершение следует смазать основные узлы древесных тисков.

Слесарные

Тиски без резьбового зажима – слесарный инструментарий, который производится из стали и швеллера. Важной деталью в конструкции выступает ходовой винт.

Одна из пластин из стали установлена посередине, разграничивая конструкцию пополам. Стальная основа и уголки завариваются меж собой, швы необходимо зачистить.

Порой для сочетания применяются болты с гайками. Размечать отверстия можно маркером. Стержень и губки устанавливаются в самом конце, прикрепляется рычаг для управления тисками. Такие приспособления можно использовать для кожи и дерева, они стерпят нужную степень нагрузки.

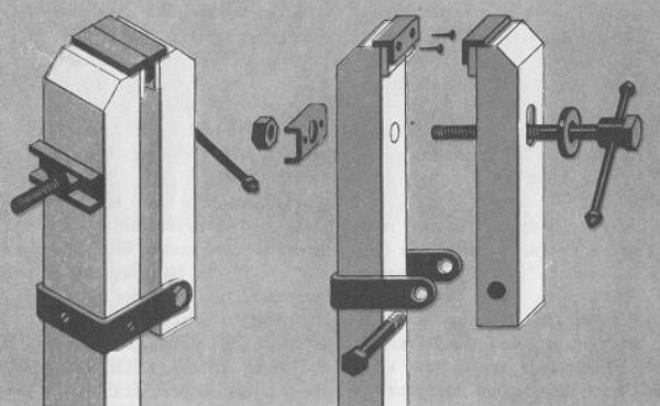

Станочные варианты

Для поворачивающихся тисков нужна долгая работа с металлом. Лучше всего взять для этого нержавеющую сталь. Тиски держатся на конструкции за счёт струбцины, закрепляются они прямо на верстак.

Направляющие элементы монтируются на несколько пластин из стали, в них отверстия высверливаются загодя. По краям от пластин предусматриваются гладкие штыри для свободной установки направляющих, на них будут прижимные губки:

Тиски своими руками: изготовление разных вариантов

Тиски являются одним из важнейших приспособлений для облегчения труда любого мастера хоть при обработке металла, хоть при работе с деревом. Зажав деталь в тисках, мастер освобождает свои руки для инструмента. К тому же, тисками можно крепче удерживать деталь, чем вручную. Более того, повышается точность изготовления.

Тиски бывают разные – общего назначения (универсальные) и специализированные (для определённых работ).

Основные элементы тисков для домашней мастерской

Тиски состоят из нескольких деталей. Основными элементами являются губки – подвижная и неподвижная, между которыми и зажимается обрабатываемая деталь. Неподвижная губка выполнена как одно целое с основанием. В подвижной губке закреплена гайка, сквозь которую проходит мощный ходовой винт. На одном конце винта установлена рукоятка, за которую его вращают, другой конец свободно вращается в неподвижной губке. При вращении за рукоятку подвижная губка перемещается в сторону неподвижной.

Основание может быть выполнено из двух деталей. Нижняя крепится наглухо к рабочему столу (верстаку), на верхней собран весь механизм тисков. Некоторые модели могут поворачиваться вокруг вертикальной оси.

Тиски слесарные своими руками

Тиски заводского изготовления можно купить в инструментальном магазине. Но за них нужно заплатить немалые деньги. К тому же, у настоящего мастера всегда к инструменту и приспособлениям есть набор индивидуальных требований. Вот поэтому многие умельцы делают тиски своими руками. Но для выполнения такой работы надо многое уметь: делать грамотные чертежи, быть хорошим слесарем и сварщиком, работать на токарных, фрезерных и сверлильных станках. Зато и тиски можно сделать уникальные, каких ни у кого нет.

Материалы и инструменты

Отличительный признак всех самоделок от фирменных изделий в том, что они сделаны из того материала, который был доступен. И конструкция разрабатывается с учётом имеющихся старых деталей. И всё-таки, слесарные тиски должны быть очень прочными, поэтому они делаются из металла. Конечно, чугунную отливку в домашних условиях сделать нереально, но сварить конструкцию из нескольких подходящих железок можно. Поэтому в дело пойдут обрезки уголка примерно 50 номера, кусок швеллера 60 номера, стальной лист толщиной 4 – 6 мм, болты М6, М8 с гайками и шайбами, длинный болт диаметром 12 – 14 мм с крупной резьбой с гайками, кусок арматуры диаметром примерно 10 мм. В качестве ходового винта лучше всего использовать таковой от старых поломанных тисков.

Из инструментов потребуется молоток, ножовка по металлу, доступ к сверлильному станку и сварочному аппарату, измерительный инструмент. И, конечно, чужие слесарные тиски.

Чертежи

После того, как сформировался примерный образ будущего изделия, необходимо вычертить комплект чертежей – эскиз общего вида, сборочный чертёж, чертежи всех деталей. Иначе собрать окончательное изделие не получится.

Вариант чертежа слесарных тисков

ФОТО: usamodelkina.ru

Инструкция по изготовлению

Изготовление тисков ведётся поэтапно. Сначала по чертежам изготавливаются все детали. В торце подвижной части закрепляется конструкция с гнездом для вращающегося ходового винта. Ходовая гайка может быть закреплена на неподвижной части тисков. Ходовой винт при вращении за рукоятку ввинчивается в гайку, перемещается сам и перемещает подвижную губку.

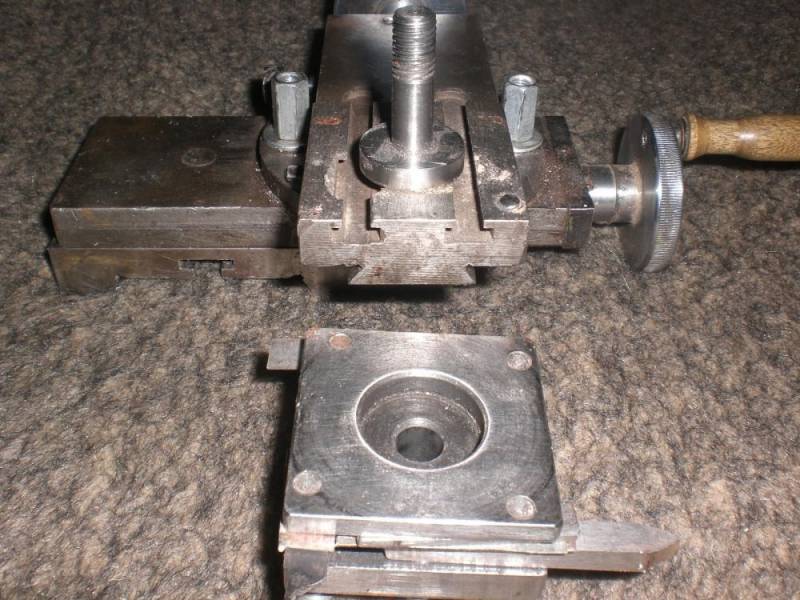

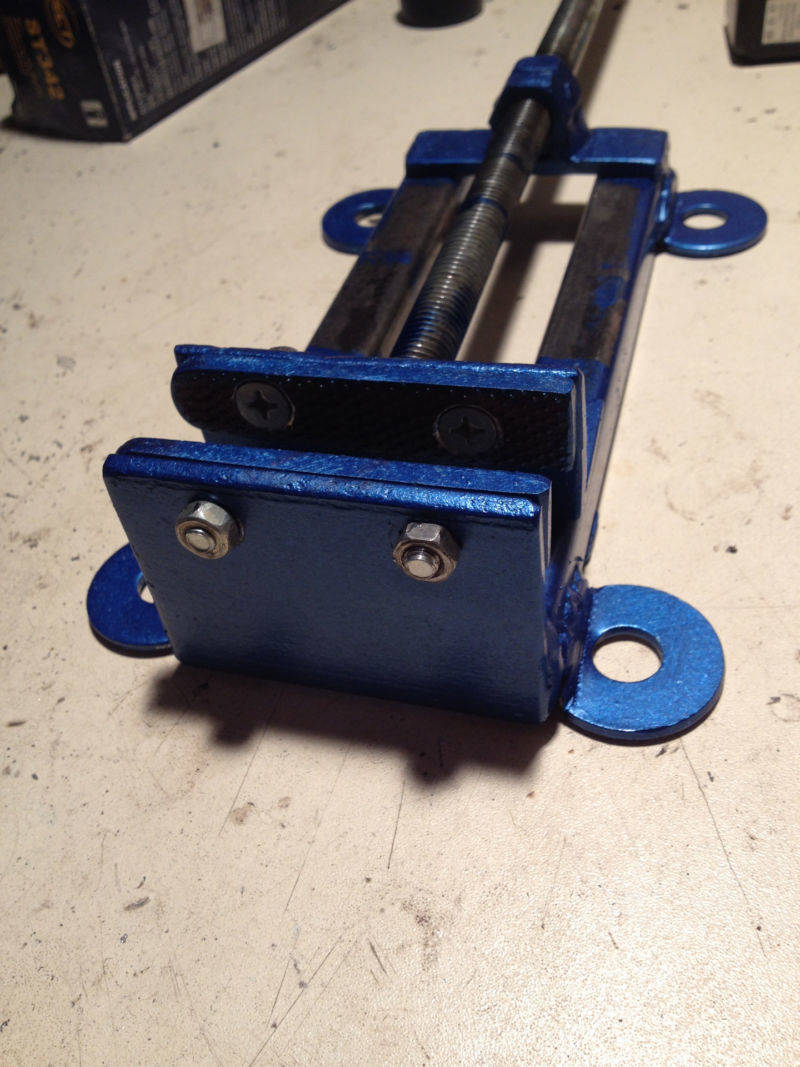

Тиски своими руками для сверлильного станка

Тиски для сверлильного станка отличаются от обычных слесарных тисков своей общей высотой. Они значительно ниже.

Материалы и инструменты

Материалы и инструменты используются такие же, как и в предыдущем случае.

Чертежи

Чертежи отличаются только в части выбранной конструкции и размерами деталей.

Инструкция по изготовлению

Технология изготовления определяется тем, что идёт работа с металлом. Конкретные детали изготавливаются по конкретным чертежам. Между вариантами разных моделей тисков принципиальное отличие может быть лишь в том, где устанавливается ходовая гайка – на подвижной или неподвижной части. Этим определяется способ закрепления ходового винта. И ещё нюанс, тиски для сверлильного станка обычно свободно перемещаются по рабочему столу.

Тиски для сверлильного станка

ФОТО: usamodelkina.ru

Столярные тиски для верстака

Для столярных и плотницких работ вполне подойдут деревянные тиски. Им придётся воспринимать значительно меньшие нагрузки, чем при работе с металлом.

Материалы и инструменты

В качестве исходных заготовок можно взять три бруска сечением от 40×40 мм² до 60×60 мм² и длиной 250 – 300 мм. Размеры определяются из требований к величине будущих деталей. Ещё нужен ходовой винт с гайками, подойдёт покупная шпилька с резьбой М10 – М12. Для основания можно использовать лист фанеры толщиной 10 – 12 мм и размером 300×500 мм. В качестве крепежа потребуются саморезы диаметром 6 мм и длиной не менее 40 мм.

Инструменты обычные столярные и плотницкие: ножовка по дереву, рубанок, дрель.

Чертежи

Конструкция видна из фотографии.

Деревянные тиски для верстака

ФОТО: youtube.com

Инструкция по изготовлению

Брусок с гайкой ходового винта привинчивается наглухо к основанию саморезами. Неподвижная губка может переставляться по основанию в разные положения, в зависимости от размера обрабатываемой детали, и закрепляться болтами с гайками. Упорный конец ходового винта крепится к подвижной губке с помощью накладки от старого офисного кресла на колёсиках.

Легкие дешевые тиски своими руками

При выполнении слесарных и столярных работ не обойтись без тисков. Это достаточно дорогостоящее оборудование, покупка которого для маленькой домашней мастерской бывает нецелесообразной. Чтобы не тратиться на фабричные тиски, можно сделать их своими руками. Конечно, самоделка не сравнится с настоящими тисками в надежности, но свою работу делает, а главное на закупку материалов для ее изготовления уйдет как минимум в 10 раз меньшая сумма.

Материалы:

- большой плоский напильник;

- профильная труба 40х40 мм или больше;

- листовая сталь 4-10 мм;

- болт М10;

- шайба М10 – 2 шт.;

- гайка М10 – 7 шт.;

- удлиненная гайка М10;

- шпилька М10;

- гайка М12.

Изготовление тисков

Из листовой стали вырезается подошва станка в виде прямоугольника. Его ширина должна соответствовать длине губок. Длина подошвы берется на 10-15 см больше желаемой ширины зажима.

Одна из губок выставляется по краю подошвы и приваривается к ней. Затем в центре основания делается продольный вырез шириной 11 мм. Он должен начаться от приваренной губки и заканчиваться за 10-15 см от противоположного края.

На нижней боковине второй незадействованной губки по центру сверлится отверстие, но только сквозь одну стенку. Затем снизу подошвы станка в прорезь вставляется болт с шайбой, он заводится в отверстие губки. После этого нужно попасть на этот болт изнутри профильной трубы шайбой и гайкой. Его нужно слегка накрутить, чтобы губка скользила по подошве вперед и назад.

У края основания, противоположном от неподвижной губки, напротив прорези приваривается удлиненная гайка. Под ней нужно использовать подставку, чтобы приподнять ее центр на половину ширины профильной трубы. В гайку заворачивается длинная шпилька.

Напротив шпильки по центру скользящей губки сверлится отверстие сверлом 10,5-12 мм. В него заводится шпилька, и на нее изнутри трубы наворачивается 2 гайки, чтобы она уже не вышла обратно.

Губки тисков сжимаются, после чего лишняя длина шпильки отрезается. На ее конец наворачивается и приваривается гайка М10. Затем варится гайки М12, но уже торцом. В нее вставляется оставшийся отрезок шпильки. На его концы наворачиваются гайки М10. В результате получается вороток.

Чтобы придать конструкции жесткости, к ее подошве у длинных краев нужно приварить по отрезку профильной трубы. Это также позволит ползунку второй губки скользить, не цепляясь креплением внизу. После этого инструмент прикручивается к рабочему столу.

Полученные тиски не рассчитаны на удары кувалдой по зажатым в них заготовкам, но они справятся с удерживанием деталей при шлифовке, пилении, строгании и т.д. Со временем если их перегружать, то метрическая резьба на шпильке или удлиненной гайке может сорваться, но эти детали быстро меняются. Данный инструмент действительно способен успешно выручать при выполнении большинства столярных и слесарных работ, поэтому его изготовление имеет смысл.