Горячедеформированные трубы ГОСТ 8732-78.

ГОСТ 8732-78 для стальных горячедеформированных бесшовных труб, таблицы и формулы расчета горячедеформированных труб.

ГОСТ 8732-78 ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ ГОРЯЧЕДЕФОРМИРОВАННЫЕ

ГОСУДАРСТВЕННЫЙ СТАНДАРТ СОЮЗА ССР

Сортамент.

Дата введения 01.01.79

Для расчета веса трубы, либо длины трубы вы можете воспользоваться трубным калькулятором

1. Настоящий стандарт распространяется на горячедеформированные бесшовные стальные трубы общего назначения. изготовляемые по наружному диаметру. толщине стенки и длине.

2. Размеры и масса 1 м труб должны соответствовать приведенным в табл. 1

Наружный диаметр. мм

Масса 1 м труб. кг. при толщине стенки. мм

Продолжение табл. 1

Масса 1 м труб. кг. при толщине стенки. мм

Продолжение табл. 1

Наружный диаметр. мм

Масса 1 м труб. кг. при толщине стенки. мм

Продолжение табл. 1

Масса 1 м труб. кг. при толщине стенки. мм

1. Размеры труб. взятые в скобки. при проектировании нового оборудования не применять.

2. Массу 1 м труб вычисляют по формуле М = 0.02466 S (D –S). где D – наружный диаметр. мм;

S – толщина стенки. мм. Плотность стали принята равной 7.850 г/см 3 .

3. Трубы. масса которых ограничена ломаной жирной линией. изготовляют по согласованию изготовителя с потребителем.

4. Трубы наружными диаметрами и толщиной стенок. отмеченными звездочкой. применяют в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству.

1. 2. (Измененная редакция. Изм. № 2).

3. По длине трубы должны изготовляться:

- немерной длины – в пределах от 4 до 12.5 м;

- мерной длины – в пределах немерной;

- длины. кратной мерной. – в пределах немерной длины с припуском на каждый рез по 5 мм;

- приблизительной длины – в пределах немерной длины.

Примечания:

1. По соглашению изготовителя с потребителем допускается изготовлять трубы длиной. выходящей за пределы. указанные для труб немерной длины.

2. Для труб с толщиной стенки более 16 мм длина мерных труб устанавливается соглашением изготовителя с потребителем.

3. Трубы приблизительной длины изготовляют по требованию потребителя.

4. Предельные отклонения по длине труб мерной длины и длины. кратной мерной. не должны превышать: +10 мм – при длине до 6 м; +15 мм – при длине свыше б м или с наружным диаметром более 152 мм; ±500 мм – для приблизительной длины.

3. 4. (Измененная редакция. Изм. № 1).

5. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл. 2 и 3.

Наружный диаметр. мм

Предельные отклонения для труб точности изготовления

Таблица 3

Наружный диаметр. мм

Толщина стенки. мм

Предельные отклонения по толщине стенки труб точности изготовления. %

6. По соглашению изготовителя с потребителем трубы могут изготовляться с комбинированными предельными отклонениями. например: по наружному диаметру повышенной точности по ГОСТ 9567. а по толщине стенки – обычной точности и т. д.

7. Овальность и разностенность труб не должны выводить размер труб за предельные отклонения по диаметру и толщине стенки.

8. Кривизна любого участка трубы на 1 м длины не должна превышать: 1.5 мм – для труб с толщиной стенки до 20 мм; 2.0 мм – для труб с толщиной стенки свыше 20 до 30 мм; 4.0 мм – для труб с толщиной стенки свыше 30 мм.

9. По требованию потребителя трубы должны поставляться по внутреннему диаметру и по толщине стенки. а также по наружному и внутреннему диаметрам и по разностенности.

Предельные отклонения по внутреннему диаметру для труб диаметром 70-203 мм. стенкой 7-20 мм и отношением диаметра к толщине стенки. равным или менее 10. не должны превышать соответствующих предельных отклонений по наружному диаметру. указанных в табл. 2.

Для прочих размеров труб предельные отклонения по внутреннему диаметру устанавливаются по соглашению изготовителя с потребителем.

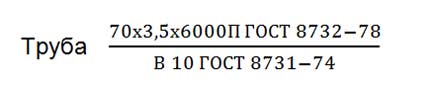

Примеры условных обозначений.

Труба с наружным диаметром 70 мм. толщиной стенки 3.5 мм. длиной. кратной 1250 мм. обычной точности изготовления. из стали марки 10. изготовляется по группе Б ГОСТ 8731:

Труба с наружным диаметром 70 мм. толщиной стенки 3.5 мм. длиной 6000 мм (мерная длина). повышенной точности изготовления. из стали марки 40Х. изготовляется по группе В ГОСТ 8731:

То же. немерной длины. изготовляется по группе Д ГОСТ 8731:

Труба с наружным диаметром 219 мм. толщиной стенки 10 мм. немерной длины. обычной точности изготовления. из стали марки Ст4сп. категория стали 1. изготовляется по группе Б ГОСТ 8731 из слитка:

Труба с внутренним диаметром 70 мм. толщиной стенки 3.5 мм. длиной 6000 мм (мерная длина). обычной точности изготовления. из стали марки 10. изготовляется по группе Б ГОСТ 8731:

Труба с наружным диаметром 95 мм. внутренним диаметром 76 мм. допускаемой разностенностью немерной длины. обычной точности изготовления. из стали марки 10. изготовляется по группе Б ГОСТ 8731:

(Измененная редакция. Изм. № 2).

10. Технические требования – по ГОСТ 8731.

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

А. А. Шевченко. д-р техн. наук; В. П. Сокуренко. канд. техн. наук; В. Н. Ровенский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 22.03.78 № 757

3. ВЗАМЕН ГОСТ 8732-70

4. Стандарт полностью соответствует СТ СЭВ 1481-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

6. Ограничение срока действия снято по Протоколу № 3-93 Межгосударственного Совета по стандартизации. метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ с Изменениями № 1. 2. утвержденными в феврале 1982 г.. сентябре 1988 г. (ИУС 5-82. 1-89)

Все о горячедеформированных бесшовных трубах: виды, размеры, вес и ГОСТы + применение и монтаж

Современная цивилизация без трубопроводов просто перестанет существовать. Никто не будет жить в доме без воды, отопления и канализации; невозможно представить мало-мальски сложное производство без трубопроводов. Труба бесшовная горячедеформированная – один из самых известных представителей обширного и разнообразного семейства. Мы предлагаем нашему уважаемому читателю статью с информацией о бесшовных трубах, их характеристиках и особенностях монтажа.

Виды бесшовных труб

Бесшовные изделия подразделяются в первую очередь по способу производства:

- Прокатка.

- Волочение – применяют при получении цельнотянутых стальных труб без нагрева заготовки. Такие изделия нуждаются в термообработке – отжиге или нормализации.

- Прессование – применяют при производстве конструкций из малопластичных высоколегированных сталей и сплавов; биметаллических; со сложной конфигурацией поперечного сечения, производство которых другими способами невозможно или очень затратно.

- Ковка – затратный и редкий способ изготовления.

- Литье – применяется для производства чугунных канализационных раструбных элементов; стальных толстостенных отливок, применяемых в качестве заготовок для изготовления деталей в машиностроении; пластиковых изделий.

По форме сечения трубы подразделяются на круглые и профильные (квадратные, прямоугольные, овальные и других видов).

Металлы

Материалом для трубопроводов служит огромное множество самых разнообразных материалов: сталь, чугун, стекло, пластик, медь, другие металлы и сплавы, керамика, асбоцемент, железобетон, и многие другие материалы. Но самый распространенный, универсальный и прочный материал для трубопроводов, находящихся под давлением и служащих для транспортировки различных сред, является сталь – углеродистая, легированная, нержавеющая. Все чаще применяются легированные стали, обеспечивающие высокие качество и прочность трубопроводов и конструкций.

Еще стоит выделить чугун – при прокладке канализации в сложных геологических условиях без чугунных канализационных элементов не обойтись. В последнее время немалое распространение получают изделия из меди (а также бронзы и латуни). Медь используют в холодильном оборудовании и для сантехнических систем.

Тонкостенные и толстостенные

Стальные трубы подразделяются на тонкостенные и толстостенные в зависимости от отношения диаметра к толщине стенки (d/s). К тонкостенным относятся изделия с наружными диаметрами меньше 20 мм и толщиной стенки 1,5 мм, и с отношением d/s в пределах 12,5-40. Толстостенные изделия имеют соотношение d/s от 6 до 12,5. В быту и на производстве мы сталкиваемся в основном с универсальными тонкостенными изделиями, толстостенные модификации применяются в тех производствах, где используются очень большие рабочие давления (сотни атмосфер или десятки МПа).

Разница между горячей и холодной прокаткой

Горячее деформирование проводится на заготовке, разогретой до температуры выше 1000° С. При холодной прокатке – заготовка не нагревается. Холодная прокатка требует больших усилий, более дорогого рабочего инструмента, степень обжатия/вытягивания заготовки при этом способе меньше. Кроме того, после прокатки в металле больше напряжений и больше вероятность возникновения дефектов. Поэтому намного чаще применяется горячая прокатка. Но тонкостенные трубы с высокими требованиями к геометрическим размерам (толщине стенки) изготавливают методом холодной прокатки.

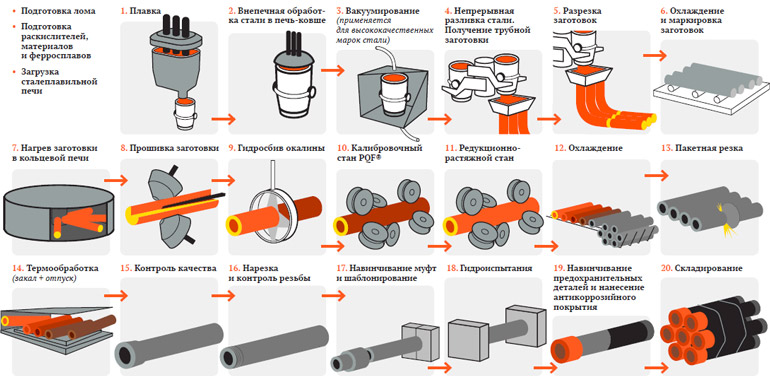

Как производится горячедеформированная труба (подробно)

Трубы изготавливают из круглых заготовок – слябов.

Раскатка гильзы

Самая первая операция – прошивка раскаленной заготовки в круглую полую гильзу. При горячей прокатке обычно начинают прошивать заготовку сразу после выхода из слябинга, пока она еще не успела остыть. Заготовка получается с размерами, близкими к размерам готового изделия. Затем заготовку подогревают в специальной печи и прокатывают гильзу в тонкостенную заготовку с точными размерами, затем калибруют и получают окончательные размеры трубы.

ТПА с автоматичеким станом

Технологическая схема изготовления труб бесшовных горячекатаных на более производительном трубопрокатном агрегате с автоматическим станом:

- Нагрев круглой заготовки в кольцевой печи с вращающимся подом.

- Прошивка заготовки на прошивном стане – получается гильза с толстыми стенками.

- Прокатка гильзы на автоматическом стане – получается трубка со стенками с разной толщиной.

- Станов для обеспечения непрерывной работы комплекса обычно устанавливается два.

- Подогрев заготовки в печи.

- Раскатка изделия на раскатном стане (риллинг-стане) – исчезает разнотолщинность стенок по всей длине изделия.

- Калибровка горячей гильзы в калибровочном стане.

- Охлаждение.

- Холодная правка в косовалковом стане.

Линия с непрерывным станом

Более производительный и современный метод – прошивка заготовок на непрерывной линии с 8-9 станами. Производительность и сортамент готовой продукции при этом методе максимальны.

Заготовки нарезают, разогревают, прошивка гильзы при этом методе происходит на станах валкового типа. Прокатка выполняется на длинных оправках на ряде последовательно установленных клетей с постепенно уменьшающимися размерами калибров. Оправки снимают и охлаждают. При этом способе иногда применяют оборудование для винтовой прокатки.Трубы подогревают и калибруют, раскатывают, режут. Необходимо постоянно следить за износом оправок и точностью настройки всех клетей – иначе велик риск получения продукции с разной толщиной стенок.

При необходимости получения труб малого диаметра с тонкими стенками выполняется операция редуцирования – обжатие в большом количестве последовательно расположенных клетей до нужных размеров.

Безоправочная методика

Существует и такая методика – экономичная, относительно простая. Применяют много последовательно расположенных калибровочных и редукционных станов. На каждом стане сечение и толщина стенок трубы снижается на небольшую толщину, натяжение заготовок на каждом стане относительно небольшое. Недостаток такого способа обработки заготовок – большой риск получить готовые изделия с разной толщиной стенок. Более прогрессивным считается безоправочное редукционно-растяжное оборудование, позволяющее получать продукцию хорошего качества.

Плюсы и минусы

У металлических горячедеформированных труб много достоинств:

- Высокая прочность. Сталь способны выдерживать очень высокие давления и незаменима на многих производствах, тонкие трубы из меди выдерживают также немалое давление. Системы магистральных водопроводов, нефте- и газопроводов без стальных трубопроводов просто не существовали бы – альтернативы просто нет.

- Прочность горячедеформированных изделий выше, чем прочность электросварных.

- Прочность и при монтаже трубопроводов в цехах – там, где есть возможность повреждения трубопроводов грузоподъемными и транспортными механизмами.

- Огнестойкость – в горячих цехах.

- Стойкость к перепадам температуры, не очень большое термическое расширение – сталь не пойдет волной при повышении температуры всего на 100 °С.

- Длительный срок службы – 30 лет, оцинкованные или гидроизолированные изделия простоят и 50 лет, срок службы меди и нержавейки приближается к 100 годам.

- Устойчивость к ультрафиолету.

- Теплопроводность – иногда ее можно рассматривать как плюс.

- Отсутствие швов.

Недостатки горячедеформированных труб такие же, как и у всех металлических изделий:

- Самым серьезным и неустранимым недостатком стали считается склонность к коррозии. Для предохранения стали ее покрывают снаружи и по внутренней поверхности цинком, снаружи красят. Не ржавеет нержавеющая сталь, но стоимость такого трубопровода в промышленных масштабах становится запредельной.

- Сталь склонна отложению на стенках отложений солей кальция и магния, уменьшающих просвет трубопровода.

- Большой вес.

- Сложность монтажа с помощью сварки — если требуется большая герметичность трубопровода, работающего при высоком давлении. Но именно сварка обеспечивает надежность конструкций и максимальную герметичность трубопроводов.

- Большой вес.

- Отдельно следует упомянуть характерный недостаток именно горячедеформированных изделий – их цена выше, чем электросварных. Связано это с большей сложностью и энергоемкостью производства.

ЧИТАЕМ: Металлические квадратные трубы: виды и размеры по ГОСТам, область применения и советы по выбору

Отсутствие шва

Характерной особенностью горячедеформированных труб является отсутствие шва. Именно его отсутствие обеспечивает максимальную надежность и герметичность трубопроводов. В некоторых случаях отсутствие шва имеет и эстетическое значение.

Особенностью горячедеформированных изделий является оптимальное соотношение твердости и вязкости, обеспечивающее высокую надежность конструкций, устойчивость к смятию, изгибу, скручиванию. Именно такие трубы используют при монтаже ответственных конструкций в строительстве.

Сферы применения бесшовных горячекатаных изделий

Представить себе нашу жизнь без больших и маленьких трубопроводов невозможно. Трубы окружают нас со всех сторон: газопроводы, системы отопления, водоснабжения, канализации, вентиляции, дымоходы – все обеспечивают нам комфортное цивилизованное проживание. Чем дальше в цивилизацию, тем больше труб нас окружает.

Трубопроводы обеспечивают существование любой сферы нашей жизни:

- Промышленности.

- Сельского хозяйства.

- Горнодобывающей промышленности.

- Электростанциях.

- Нефтегазодобывающей промышленности; гигантских нефтегазопроводах.

- Во всех видах транспорта, авиа- и судостроении.

- При сооружении всевозможных предметов благоустройства – мебели, домашней техники, декоративных конструкций.

Особо следует сказать о применении труб в строительстве:

- Металлоконструкции применяют при строительстве жилых домов, производственных цехов и технических сооружений, общественных зданий.

- При сооружении огромных уникальных сооружений – мостов, аэропортов, вокзалов, стадионов, торгово-развлекательных центров, офисных зданий.

- В оформлении городов – всевозможные ограждения, навесы, павильоны, детские площадки, рекламные щиты, вывески, скамейки.

- В частном строительстве – всевозможные конструкции, навесы, ограды, решетки, вольеры.

Характеристики, стандарты, размеры и вес (сортамент)

Горячедеформированные стальные бесшовные трубы нормируются ГОСТ 8732-78 и ГОСТ 8731-74.

ГОСТ 8732-78

Основной стандарт, регламентирующий сортамент труб стальных бесшовных горячедеформированных общего назначения, это ГОСТ 8732-78. Согласно ГОСТа, выпускаются изделия с наружным диаметром от 20 до 550 мм, с толщиной стенки от 2,5 до 75 мм.

Формула для вычисления 1 погонного метра:

![]()

Где Dн – наружный диаметр, мм;

S – толщина стенки, мм,

Плотность стали – 7,85 т/м³.

Номинальная масса 1 м приведена в сортаменте 8732.

Длины труб бывают немерными (от 4 до 12,5 м), мерными (тех же длин), длин, кратных мерной, в пределах немерной длины. Чаще всего выпускают трубы длиной 6 и 12 м.

Маркировка также производится в соответствии с ГОСТ 8732-78. Пример маркировки:

Труба наружным диаметром 70 мм, толщиной стенки 3,5 мм, длиной 6000 мм (мерная длина), повышенной точности изготовления, из стали марки 10, изготовляется по группе В ГОСТ 8731:

ГОСТ 8731-74

Стандарт 8731 распространяется на горячедеформированные бесшовные трубы общего назначения из углеродистой и легированной стали. ГОСТ нормирует механические свойства стали, из которой изготовлены трубы, правила приемки и внешний вид готовых изделий. В зависимости от показателей качества (нормирования механических свойств и показателей качества) трубы изготавливаются групп А, Б, В, Г, Д.

ЧИТАЕМ: Все о стальных холоднодеформированных бесшовных трубах: классификация и сортамент + таблица размеров по ГОСТу

Другие параметры, устанавливаемые стандартом 8731, определяются по согласованию с потребителем.

Стандарты допустимых отклонений

Допустимые отклонения размеров приведены в ГОСТ 8732-78. Отклонения по толщине стенки приведены в таблицах:

| Наружный диаметр, мм | Предельные отклонения для труб точности изготовления | |

| повышенной | обычной | |

| До 50 включительно | ±0,5 мм | ±0,5 мм |

| От 50 до 219 | ±0,8% | ±1,0% |

| 219 | ±1,0% | ±1,25% |

| Наружный диаметр, мм | Толщина стенки, мм | Предельные отклонения по толщине стенки труб точности изготовления, % | |

| повышенной | обычной | ||

| До 219 | До 15 включ. | ±12,5 | +12,5 — 15,0 |

| 15 – 30 | +10,0 — 12,5 |

±12,5 | |

| 30 и выше | ±10,0 | +10,0 — 12,5 |

|

| Св. 219 | До 15 включ. | +12,5 — 15,0 |

|

| 15 – 30 | ±12,5 | ||

| 30 и выше | +10,0 — 12,5 |

||

По согласованию с потребителем могут применяться и другие предельные отклонения, требования и характеристики различных параметров изделий. Овальность и разностенность труб не должны изменять диаметр и толщину стенки больше предельных отклонений, приведенных в таблицах.

Где купить

Купить трубы несложно – во всех крупных строительных гипермаркетах и на крупных рынках имеется большой ассортимент трубных изделий. Производителей также немало, и в каждом регионе они свои. Выбирать трубы придется визуально и по наличию сертификата. Впрочем, еще до покупки стоит оценить будущее сооружение или систему – в домашнем строительстве высокая прочность и герметичность требуется не всегда.

Для забора, вольера, системы отопления или ограждения можно выбирать трубы любого качества, при использовании для навеса или кровли стоит выбрать бесшовные изделия. Если конструкции будут нагруженные или ответственные, обязательно требуйте сертификат качества у продавца. Но и смотрите глазами – много ли ржавчины, соответствует ли толщина стенки заявленной, нет ли сильного изгиба или даже волнистости, а то и дырочек в стенках.

Особенности монтажа

Монтаж стальных и медных систем сложнее, чем, например, пластиковых или чугунных раструбных.

Стальные системы собираются с помощью резьб, сгонов, резьбовых фитингов или на сварке. Не очень ответственные конструкции иногда собирают на резьбовых соединениях, конструкции из квадратных или прямоугольных изделий – на крабовых соединениях. Более надежные и герметичные соединения получаются при сварке.

Конечно, сварка требует наличия сварочного аппарата и квалифицированного сварщика, но результат того стоит. Стальную трубу можно согнуть под углом 90 ° и без применения резьб и фитингов. Для этого выпускаются различные механические трубогибы, которые можно использовать и дома – существуют недорогие компактные модели.

Сваривать лучше конструкции, домашние системы отопления и разводки горячей и холодной воды лучше собирать на резьбовых соединениях – легче ремонтировать и чистить. Газовые системы нужно сваривать, но не своими силами – это должен делать представитель организации с лицензией на право работы с газовыми системами.

Медные трубопроводы собираются с помощью пресс-фитингов или с помощью сварки.

Заключение

Мы прощаемся с нашим уважаемым читателем. Надеемся, что наша статья, как всегда, послужила Вам источником интересной информации о строительных материалах и о бесшовных горячекатаных трубах в частности. Делитесь полезностями с друзьями в соцсетях, подписывайтесь сами и приводите друзей на наш сайт.

Трубы стальные бесшовные горячедеформированные ГОСТ 8732-78

Трубы стальные горячекатаные (далее г/к) по Гост 8732-78 по своим качествам значительно превосходят любые электросварные и холоднотянутые трубы. Основные преимущества – это прочность на давление и растяжение, и большой выбор различных типоразмеров в сортаменте. Вследствие того что при производстве бесшовного варианта используется особая технология изготовления стоимость такой продукции значительно превышает цену электросварных вариантов. По этому бесшовные трубы по ГОСТ 8732-78 целесообразно применять только в тех работах где это экономически необходимо, например, при прокладке трубопровода под нефтесодержащее сырье. В таких системах нужна долговечность, стойкость к нагрузкам, способность выдержать существенное давление в сети магистрали.

Горячекатаная продукция активно применяется:

- Газовая и нефтяная промышленность;

- Автомобилестроение;

- Авиационное строительство;

- Тяжелое машиностроение;

- Химическая промышленность

Так же бесшовная продукция используется при укладке различных коммуникаций, металлических конструкциях

Сортамент труб, типоразмеры, теоретическая расчетная формула массы по ГОСТ

Вся необходимая информация прописана в Гост 8732-78- форма 1, он и является стандартизацией всего сортамента. Вступительная часть нормативного документа говорит, что данный стандарт распространен на трубную продукцию стальную бесшовную горячедеформированную (далее г/д) общего назначения. Отличия сортамента:

- Диаметр наружный;

- Заявленная толщина стенки;

- Длина продукции

Трубы выпускают немерной длины, в метрах от 4,5 до 12,5. Минимальный наружный диаметр, по ГОСТ 8732-78, составляет 22 мм, максимум 550мм. Заявленная толщина стенки — от 2,5 мм до 75 мм. Концы конечного продукта обрезаны, угол 90 градусов, может быть нанесена фаска под осевым углом от 70 градусов. Более подробно указано в таблице 1 (в конце статьи)

Допуск в отклонениях диаметра выпускаемой продукции указан в таблице 2

Предел в отклонениях по толщине стенки рассмотрен в таблице 3

По стандарту к длине есть необходимым требования:

- Немерная длина – возможны любые длины в размерах стандарта — от 4 метров до 12,5

- Мерная длина — в пределах немерных стандартов

- Кратная мерная – длины таких труб в пределах немерных стандартов, возможен допуск в 5 мм в каждый разрез.

- Приблизительная мерность — длины в пределах немеры.

По изначальной договоренности завода-производителя и конечного потребителя продукции возможен выпуск материала длиной превышающей установленные нормативы. Приблизительная мерность производится также согласно требованию покупателя. На длину выпускаемой продукции с толщиной стенки свыше 16 миллиметров необходимо дополнительное соглашение сторон. Согласно стандарту потребитель может запросить поставку продукции по внутреннему диаметру и толщине стенки.

Теоретическая масса 1 метра трубы стальной бесшовной горячедеформированной рассчитывается по следующей формуле:

Д- диаметр г/к продукта

0,025- принятый постоянный параметр.

Трубы бесшовные горячедеформированные ГОСТ 8732-78

Бесшовные трубы характеризуются как изделия высокой герметичности, долговечности и надежности. При их производстве не применяется сварка, и готовые изделия не имеют каких-либо соединений. Это позволяет применять трубы в различных областях, начиная с мебельной промышленности и заканчивая авиастроением. Распространенными и востребованными на рынке считаются бесшовные трубы горячей деформации.

Свое название горячедеформированные трубы получили в результате особенностей производства. Такой процесс для не сварных труб выполняется в несколько этапов. Изделия являются не только самостоятельной и готовой к использованию продукцией, но и зачастую служат основой для производства холоднодеформированных труб.

Можно выделить следующую последовательность технологического процесса:

- Берется штанга (заготовка с круглым сечением).

- Заготовка прогревается до получения пластичности (деформируется) с помощью высоких температур (обычно она превышает примерно на 50 градусов температуру рекристаллизации металла).

- Штанга преобразуется в гильзу (цилиндр с полостью внутри) с помощью прошивного стана.

- Горячую заготовку обрабатывают с помощью вальцов. Производится вытяжка и обжим с целью получения изделий требуемого диаметра и толщины стенок.

- Финальная стадия отмечается калибровкой горячего цилиндра и его последующим охлаждением.

- Производится охлаждение трубы и нарезка на изделия стандартной или заказанной длины.

Описанный процесс относится к общим. В производственных цехах, когда обрабатываются трубы большого диаметра и длины, при необходимости может выполняться дополнительный подогрев перед этапами обработки. Технология изготовления разных труб может отличаться в зависимости от некоторых факторов. Например, заготовка может быть кованой, литой или в виде слитка. Полый цилиндр может производиться не только на прошивном стане, но и путем продавливания через щель в виде кольца прессом.

Углеродистая или легированная сталь − материал, оптимально подходящий для изготовления труб. ГОСТом 8732-78 регламентируются и технические требования, и сортамент. Длина продукции трубного проката может быть мерная и немерная, которая охватывает значения 4-12.5 метров. Устанавливаются и допустимые отклонения: для 6-тиметровых и меньше труб параметр составляет 10 мм, выше 6 м отклонение может составлять и 15 мм.

Указанная немерная длина является основой, исходя из которой определяются и другие размеры. Например, мерная или приблизительная длина находятся в пределах 4-12,5 м, а кратная мерной длина определяется в тех же пределах, но с допуском в 5 мм для каждого реза.

К ключевым параметрам бесшовных г/д труб относят наружный диаметр (диапазон от 20 до 550 мм), и толщину стенок изделия (до 75 мм). Определяющим параметром считается соотношение диаметра г/д трубы к толщине ее стенки. В зависимости от данной величины (К=коэффициента) выделяют трубы:

- толстостенные (К=6,1-12,5);

- тонкостенные(К=12,5-40);

- особо толстостенные (К=6 и меньше).

Бесшовные горячедеформированные изделия трубного проката востребованы даже в самых сложных отраслях. Стальная продукция подразделяется на 6 основных классов и применяется в определенных сферах. Исходя из классовой принадлежности можно определить требования к качеству и возможности использования.

Так, углеродистые трубы первого класса относят к стандартным. Широко применяются в тех сферах, где не предъявляются какие-то особенные требования к исполнению. В данную категорию относят изготовление заграждений, опор, поливочно-оросительных систем, лесов для строительства. Применяют трубы 1 класса и при прокладке кабеля.

Трубы 2 класса оптимальны для прокладки магистралей, по которым перемещаются вода, газ и нефть. Как раз нефтепромышленность без подобных изделий не обходится. Трубы нефтепроводов и других каналов должны выдерживать разное давление транспортируемых сред. Бесшовная продукция трубного проката обеспечивает герметичность, что помогает избежать утечки газов и жидкости. Особо востребованы трубы в химической промышленности, где имеются оборонные предприятия.

Особенностью труб 3 класса является то, что они выдерживают и высокие температуры, а не только перепады давления. Их применяют в печных системах, котлах, ядерной технике.

Трубы 4 класса подходят для нефтедобывающей промышленности, когда разведываются новые месторождения.

Трубы горячедеформированные 5 класса можно встретить:

- в качестве составляющих предметов мебели;

- при производстве стальных конструкций, например, мачт или опор, вышек;

- в вагоно-, судо- и автостроении.

Потребность в трубах 6 класса наблюдается в машиностроении. Здесь изделия необходимы для производства большинства деталей, среди которых валы, поршневые кольца, цилиндры. В гидравлических системах бесшовные трубы горячей деформации популярны по причине наличия толстых прочных стенок и высокой надежности.

В авиастроении, где нужны особо надежные и герметичные детали, бесшовные трубы крайне востребованы. С их помощью не только создаются конструкции, но и защищаются кабеля.

Не обходятся без горячедеформированных изделий и в бытовых отраслях, коммунальном хозяйстве (устройство стояков, систем подачи, каналов для транспортировки воды и т.д.). В создании конструкций монолитно-каркасного типа бесшовные трубы востребованы по причине обеспечения высокой надежности и длительной эксплуатации.

Требования к выпуску продукции

Поверхность должна быть без трещин, плёнов, закатов и рваных отслоений. Возможны, минимальные отслоения в виде плёнок, небольшие точки окалины, шероховатости на поверхности, главное, что бы толщина стенки и диаметр не выходили за пределы установленных нормативов;

- Толщина стенки — до 50 диаметра возможны допуски в 0,5% в обе стороны, до 219 диаметра допускается отклонения в 1 процент в обе стороны, свыше 219 размера возможные отклонения составляют 1,25% в обе стороны.

- Диаметр трубы г/к — допустимые отклонения по диаметру составляют от +10%до минус 15%, все зависит от толщины стенки.

- Кривизна продукции на 1 погонный метр меньше 1,5 мм для г/д труб с толщиной стенки до 20мм, для бесшовной продукции с толщиной стенки от 20 до 30мм допустимая кривизна на один метр равна 2 мм. У труб с толщиной стенки свыше 30 мм допустимое предельное отклонение на один метр равняется 4 мм.

Как расшифровать маркировку стальных труб: диаметр, марка стали и иные показатели по ГОСТу

Условные обозначения, нанесенные на стальную трубу, дают исчерпывающую информацию о продукции. Маркировка – своеобразный паспорт изделия, из которого становится понятно, кто, где и для каких целей его изготовил. О том, как правильно расшифровать все символы маркировки на трубах, расскажет эта статья.

Маркировка труб стальных (и чугунных) регламентируется ГОСТ № 10692 от 1980 года. В этом документе определены все нюансы нанесения пояснительных надписей, их размеры, расстояния между цифрами и буквами и так далее. Кого интересуют подобные нюансы, сможет ознакомиться с ними самостоятельно.

Автор считает, что читателю полезнее будет знать то, что имеет для него практическое значение – сечение образца, толщина стенки, специфика его использования. Вот этим и ограничимся, тем более что вся остальная информация понятна (и необходима) главным образом специалисту. А таким людям не нужно объяснять, как «читать» маркировку.

Из всего ассортимента стальных труб, представленных на рынке, порядка 90% – отечественного производства. Поэтому и акцент сделаем именно на маркировке российской, так как она несколько отличается от той, что принята за рубежом.

Все обозначения, если иное не оговаривается – в «мм».

Способы нанесения обозначений

- Клеймение.

- С помощью электрографа.

- Эл/карандашом.

- Краской (несмываемой).

Порядок нанесения символов

- Для труб со стенкой толще 10 – на торцевом срезе.

- Заготовки сечением более 530 могут маркироваться на внутренней стороне стенки.

В остальных случаях – на поверхности, от края на расстоянии в пределах 20 – 500. При этом обозначения выделяются яркой краской (окантовкой или подчеркиванием).

Символы наносятся как по продольной оси трубы, так и по ее периметру. Их ширина от 3 до 12, высота от 5 до 30.

Если клеймение производится механизированным способом, то расстояние от среза трубы в пределах 100 – 1 500.

Что маркируется

- Каждое изделие, если толщина стенки более 3,5; а диаметр превышает 159. По просьбе заказчика могут маркироваться образцы и меньшего сечения – от 114.

- Группа труб. При сечении до 159 обозначения наносятся на ярлык пакета. Изделия диаметром в диапазоне 159 – 450 укладываются по 3 штуки, при этом маркируется как ярлык, так и пакет.

На заметку! Заготовки сечением до 114 (малого диаметра) маркировке не подлежат. Вся информация – на ярлыке. Она содержит сведения о производителе, № заказа, количестве труб в упаковке и их линейных параметрах, общий метраж, вес партии и ряд других.

Содержание маркировки

- Марка стали.

- Размер заготовки.

- Товарный знак.

Дополнительно (для изделий бесшовных сечением от 351 до 550)

- № стандарта (НТД).

- № партии.

- № трубы.

- Толщина стенки.

Калькулятор расчета массы трубы электросварной

Особенности маркировки

Некоторые производители марку стали обозначают окраской поверхности:

- 12Х1 – красный цвет (МФ); оранжевый (МФ-ПВ).

- 12Х2 – синий (МФСФ).

- 15 – коричневый (ГС); желтый (ХМ); белый (Х1М1Ф).

- 20 – зеленый; голубой (ПВ).

Специфика применения труб зависит от их класса. Их выделяют 6:

- 1 – тонкостенные, низкого давления. Для систем полива, обустройства ограждений и тому подобное.

- 2 – в основном для газо- и водоснабжения.

- 3 – для отопительных и иных систем, работающих в условиях высоких давлений и температур.

- 4 – толстостенные (бурильные).

- 5 – для сферы транспортного строения (буровые установки, краны мостовые и тому подобное).

- 6 – применяются в машиностроении (для производства различных деталей – подшипников, муфт, сосудов высокого давления).

Пример расшифровки маркировки трубы

«156 (Е) 6.5 1078 316 ОТТМ А » Первая позиция – сечение (мм).

Вторая – группа прочности и вид контроля. В данном примере Е – ультразвук.

Третья – толщина стенки (мм).

Четвертая – длина (1078).

Пятая – вес (кг – 316).

Шестая – тип соединения.

Седьмая – исполнение (А).

Производство

По длине трубы БШГД изготовляются:

- Трубы бесшовные немерной длины — от 4 до 12,5 м;

- Трубы бесшовные мерной длины — в пределах немерной;

- Трубы бесшовные кратной мерной длины — в пределах немерной длины с припуском на каждый рез по 5 мм;

- Трубы бесшовные приблизительной длины — в пределах немерной длины.

Предельные отклонения по длине труб стальных БШГД мерной длины и длины кратной мерной, не должны превышать +10 мм — при длине до 6 м; +15 мм — при длине свыше 6м или с наружным диаметром более 152 мм. Диаметры труб до 20 до 530 мм. В зависимости от показателей качества трубы стальные должны изготовляться следующих групп:

- А — трубы стальные с нормированием механических свойств из стали марок Ст2сп, Ст4сп, Ст5сп, Ст6сп по ГОСТ 380-88;

- Б — трубы стальные с нормированием химического состава из спокойной стали марок по ГОСТ 380, ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281;

- В — трубы стальные с нормированием механических свойств и химического состава из стали марок по ГОСТ 380, ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281;

- Г — трубы стальные с нормированием химического состава из стали марок по ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281, с контролем механических свойств на термообработанных образцах. Нормы механических свойств труб стальных БШГД должны соответствовать указанным в стандартах на сталь;

- Д — трубы стальные без нормирования механических свойств и химического состава, но с нормированием испытательного гидравлического давления.

Для изготовления труб без швов заготовки обрабатываются на специальных трубопрокатных станах, которые позволяют придать металлу требуемую форму и размеры.

Технологический процесс изготовления труб БШГД включает несколько этапов:

- Термическая обработка металла;

- Формирование полой заготовки;

- Процесс раскатки трубы для формирования чернового изделия;

- Процедура редуцирования и калибровки, что позволяет обозначить размеры стенок и диаметр изделия.

Каждый этап производственной схемы включает предварительный разогрев изделия, после этого труба подвергаются прокатыванию при помощи трубопрокатных станков, а в конце остужается.

Категория материалов с повышенными показателями прочности, которые под давлением выдерживают граничные показатели температур от -70 °С до 425 °С, включает бесшовные трубы из стали 09Г2С. Изделия могут эксплуатироваться при низких температурах, а также успешно выдерживают резкие температурные перепады. Учитывая высокие параметры механической прочности, труба 09Г2С может иметь более тонкие стенки, по сравнению со стандартными трубами. Также большим преимуществом стали 09Г2С является легкая процедура сваривания с трубами без швов.

Для прокладки сетей теплотрасс используются бесшовные трубы, которые производятся на основе катаных, кованых либо центробежнолитных заготовок (согласно нормативному положению ПБ 10-573-03—2003 пункт 3.4.2), а также заготовок, которые прошли гидравлические испытания при помощи подачи пробного давления (стандарт ПБ 10-573-03—2003 пункт 3.4.4).

Трубы стальные бесшовные горячедеформированные ГОСТ 8732-78

Сортамент, размеры и расчетная масса 1 м труб стандарта 8732

Все эти сведения приведены в ГОСТ 8732, который как раз и является стандартом сортамента. Согласно вступительному описанию этого нормативного документа относительно его области применения, он распространяется на трубные изделия (бесшовные горячедеформированные из стали) общего назначения, которые производятся по наружному диаметру, а также толщине стенки и согласованной с заказчиком длине.

Современные способы производства бесшовных труб обеспечивают высокий уровень прочности и надежности изделий.

Существует такие виды бесшовных труб:

Изготавливают трубы путем прокатки, ковки и прессования легированной и углеродистой стали.

Требования ГОСТ к предельным отклонениям от формы и размеров труб

Согласно этому стандарту по нему производят трубы бесшовные двух классов точности: обычной и повышенной. В соответствии с данной классификацией указаны и предельные отклонения у изделий в Табл. 1 по диаметру и в Табл. 2 по толщине стенки. Фактическое превышение от номинальных значений Табл. 3 не должно превосходить этих допусков.

Таблица 1

Допустимые отклонения от диаметра у проката с точностью производства

Наружный диаметр проката, мм

До 50 включительно

Свыше 50 и вкл. до 219

Таблица 2

Диаметр (наружный) изделия, мм

Толщина стенки изделия, мм

Предельные отклонения у изделия по толщине стенки для точности его производства, %

До наружного диаметра 219

До 15 включительно

При толщине больше 15 и до 30

Диаметр больше 219

До 15 включительно

При толщине больше 15 и до 30

По соглашению между предприятием-изготовителем труб и их заказчиком они могут производиться с комбинированными допусками, то есть с предельными отклонениями разной точности для толщины стенки изделия и его диаметра, включая взятый из другого ГОСТа. Например, с предельными отклонениями обычной точности на толщину, взятую из данного ГОСТа (8732), а по диаметру – уже повышенной точности из стандарта 9567 и так далее. Стандартом 8732 допускается некоторая овальность и разностенность (разная толщина стенок изделия) производимых по нему труб. Но эти факторы не должны в итоге приводить к выведению размеров за допустимые отклонения по толщине для стенки или диаметру. По длине максимальные отклонения ГОСТ 8732 регламентирует только для части продукции, производимой по нему:

для мерной и кратной – при протяженности изделия до 6 м отклонения не должны быть больше +10 мм, а если труба длиннее 6 м либо ее диаметр (наружный) свыше 152 мм, то +15 мм;

для проката приблизительной длины – ±500 мм.

Кривизна трубной продукции на любом ее участке не должна превышать на 1 м протяженности у изделий со стенкой до 20 мм – всего 1,5 мм, свыше 20 и включительно до 30 мм – уже 2 мм и более 30 мм – аж 4 мм. Согласно стандарту 8732 горячекатаные трубы, производимые по нему, потребитель может потребовать поставить по внутреннему диаметру изделия и его толщине стенки. Более того, он может потребовать поставить также по диаметрам (наружному и внутреннему) и по разностенности. Изготовитель обязан выполнить такой заказ. При этом по внутреннему диаметру предельные отклонения проката диаметром (наружным) 70–203 мм, у которого стенка толщиной 7–20 мм, а соотношение диаметра к толщине равно либо меньше 10, не должны превосходить соответствующих допусков Табл. 1 по наружному диаметру.

Для труб всех прочих размеров отклонения (предельные) по внутреннему диаметру должны устанавливаться по соглашению между предприятием-производителем и заказчиком. Также в ГОСТ 8732 приведены несколько примеров условных обозначений изделий, производимых по нему. Тем, кто всерьез собирается иметь дело с этими трубами, очень не помешает ознакомиться с этой информацией. И, кроме того, указан нормативный документ, содержащий технические требования к выпуску продукции стандарта 8732 – это ГОСТ под номером 8731-74.

При покупке партии труб стальных бесшовных ГОСТ 8732 78 клиент вправе требовать все данные по маркировке, которые указываются в техническом паспорте или сертификате соответствия. К необходимым данным относятся:

металл (марка стали);

длина изделия и толщина стенки;

производитель (страна, предприятие);

стандарт или регламентирующий документ;

допустимая рабочая среда для транспортировки внутри труб (пар, вода, газ);

метод сочленения (сварка, стыковка);

Качественные сварные трубы – продукция с параметрами, регулируемыми действующей стандартизацией. Все показатели проходят испытания на производстве, включая максимально допустимое внутреннее давление, а также устойчивость к наружному механическому воздействию.

Применение

Применяются эти изделия при сборке машин и котельных установок, при производстве мебельной, осветительной фурнитуры и элементах трубопровода. Чаще всего бесшовные трубы применяют для строительства трубопроводов и котельных установок, а также для создания криогенной техники. Иногда эти трубы применяют для строительства судов, автомобилей и самолетов.

После изготовления бесшовные трубы ГОСТ 8732-78 проходят множество проверок и испытаний на сплющивание, ударную вязкость, загиб и так далее. А так же осуществляется тщательный контроль над химическим составом изделия. Компания получает проверенный и качественный продукт.

Горячедеформированные бесшовные трубы выпускаются в виде:

Горячедеформированные трубы из стальных заготовок получают при прокатке разогретого сырья посредством специализированного заводского оборудования. При других условиях соблюсти все требования ГОСТа невозможно.

Отсутствие продольного сварочного стыка – важный визуальный признак сортамента труб стальных бесшовных ГОСТ 8732-78.

Гарантией надежности трубы бесшовной остается государственная стандартизация, подтверждающая контроль за основными показателями качества. К ним относят:

отсутствие внутри стенок сплющивания, наплывов и загибов;

На выпускающих предприятиях периодически осуществляется контроль качества металла, подтверждается химсостав используемых сплавов. Учитывая пожелания оптовых заказчиков, по обрезным краям готовых изделий наносят фаски, резьбу. Также осуществляют обработку срезов – с одного конца или с двух сторон.

Все отечественные предприятия, выпускающие толстостенные и обычные б/ш трубы, ориентируются на требование нескольких стандартов:

Допустимая длина горячедеформированных труб неизменно регулируется государственным стандартом:

мерная и немерная длина изделий (допускается от 4м до 12,5м);

кратная мерной длина изделий (допускается в пределах немерной длины, плюс припуск по каждому срезу не более 5 мм).

Соотношение толщины стенки и наружного диаметра горячекатаной трубы определяет номинал:

тонкостенные б/ш изделия;

толстостенные б/ш изделия;

Последние две разновидности подвергаются термической обработке, чтобы изделия получили дополнительную устойчивость к давлению внутри коммуникаций и магистральных трубопроводов.

Сферы применения бесшовных горячекатаных изделий

Основной признак труб стальных бесшовных ГОСТ 8732-78 – отсутствие сварочного стыка, который заметен у сварных изделий. Это гарантирует наибольшую прочность и достаточную устойчивость к внешним воздействиям, а также к внутреннему давлению жидкой или газообразной среды.

Главное преимущество бесшовных труб стальных холоднодеформированных ГОСТ 8732(78) – достаточный запас прочности по всей протяженности. Благодаря этому, они обычно используются в тех условиях, где другие разновидности труб не подтверждают стандарта повышенной надежности. Эта продукция выдерживают внушительное внутреннее давление, поэтому за этим изделиями обращаются предприятия:

выпускающие газовые баллоны;

занимающиеся укладкой коммуникаций.

Трубы классифицируются по соотношению внутреннего и наружного диаметра:

малый – в пределах 114 мм;

средний диаметр – в пределах 114 — 480 мм;

максимальный диаметр – 480-2500 мм (как у трубы толстостенной стальной ГОСТ 8732-78 или 70).

Широкое применение бесшовных изделий обусловлено их многофункциональностью и универсальностью. Их используют:

для магистральных трубопроводов и подведения коммуникаций в частный сектор;

для ответвлений малого диаметра при монтаже водопровода, газопровода в загородных домах и дачных сообществах;

при выпуске стальных конструкций каркасного типа в автомобилях и механизмов различного предназначения;

при выпуске фрагментов металлоконструкций, многопролетных перекрытий и крытых галерей;

для усиления прочности технических сооружений и ангаров в промышленном и сельскохозяйственном производстве;

для монтажа автобанов и мостов, опор освещения трубчатого типа;

для свай фундамента в строительстве и пр.

Процесс изготовления труб

Современный технологический процесс горячекатаного производства труб хорошо отлажен, что дает возможность получать из заготовок металлопроката прочные и многофункциональные изделия. Соответственно ГОСТ 8732-78, изделия выпускают из:

слитков мартеновского проката;

подготовленных трубных заготовок;

непрерывно литых заготовок.

Производство трубы горячекатаной стальной ГОСТ 8732-78 проходит несколько стадий:

формирование просвета в металлической заготовке посредством специального прошивного стана, который состоит из оправы для прошивки и конических валов;

разогрев стальной стали до 1200°C;

доведение изделия на специальном оборудовании до ожидаемого формата, соответствующего ГОСТу.

В соответствии с ГОСТом 8732-78, горячедеформированные бесшовные изделия выпускаются с большим диапазоном по сортаменту. Толстостенные изделия, с наружным диаметром в диапазоне 25мм – 700мм и толщиной стенок в диапазоне 2,5мм – 75мм, применяемы для разных технических и хозяйственных нужд.

Диапазон немерной длины ограничен в пределах 4м – 12м, а мерная длина предполагает размеры до 12м. Более габаритные изделия затруднительно транспортировать.

Стандарты толстостенных изделий

Толстостенная труба стальная бесшовная ГОСТ 8732 – высокопрочное изделие, используемой для возведения всевозможных металлоконструкций или транспортировки газов и жидких сред под высоким давлением. Сварные изделия используются реже, предпочтения отдают цельнотянутым трубам, и для этого подходит сталь разных марок.

Чтобы внутри труба не ржавела (важно для подачи жидкости определенного химического состава), толстостенные изделия выпускают из цветных металлов или никелируют внутри. Их используют в химической промышленности и для транспортировки жидкости с больших глубин.

Визуально это почти всегда заметно, но есть стандарты, по которым выпускаются толстостенные изделия – в пределах 6мм – 12,5мм. Если отверстие внутри небольшое, а стенка внушительная, то это особо толстостенные трубы. Их выпускают только горячим способом.

Качественные показатели толстостенных труб классифицируют их по основным стандартам: «Б», «В», «Д»:

«Б» — нормирование химсостава металла, включая ГОСТ 19281-89, ГОСТ 4543-71, ГОСТ 1050-88 и 8732-70;

«В» — нормирование термических показателей;

«Д» — без особого регламентирования, но с испытаниями на внутреннее давление.

Толстостенные трубы плохо гнутся, но это изделия повышенной прочности и устойчивости к механическим воздействиям. Их основная функция – транспортировка под давлением газообразной и жидкой среды. Но они также незаменимы и как морозостойкие стройматериалы, для этого также подходят и сварные изделия большого формата. На эти изделия распространяются требования ГОСТ 8732-78 и ТУ 14-3-1128-2000. Для выпуска заготовок с толстыми стенками обычно используют марки стали:

09Г2С (низколегированный сплав для сварных конструкций, кремния и углерода до 1% и 2% марганца).

Сварка труб со швом производится с предварительным подогревом или без него. Чем меньше углерода в марке стали, тем проще сварка. При сварке сталь не перегревается, не закаливается, не снижается вязкость. А устойчивость сплава к низким температурам дает возможность эффективно использовать изделия марки 09Г2С даже в условиях Крайнего Севера.

Бесшовные изделия: вес и размер

Цены на метизы любого номинала включает не погонный метр трубы, а количество затраченного металла и себестоимости обработки. Конечно, никому не придет в голову взвешивать каждую трубу. Можно с уверенностью утверждать – если одинаковое сечение и толщина стенки трубы, то масса у всех них будет одинаковой.

Показатели погонного метра немного варьируются, что включает варианты:

диаметр (разница между сечением и толщиной стенки).

Данные параметры определяют так называемый «теоретический» вес, отмеченный в нормативных таблицах ГОСТ 8732 по сортаменту. Вес труб рассчитывают:

на специальном «Калькуляторе металла» (это специальная компьютерная программа);

специальной формуле, имеющейся на каждом производстве и у профильных фирм, занимающихся поставками изделий из металла.

Точность калькуляции подразумевает соответствие параметров, которые вводятся в программу. Ориентировочная масса заказываемой партии определяют по теоретической формуле, где «теоретический» вес изделий (в погонных метрах) умножается на длину. Это помогает определить, какая грузоподъемность транспорта потребуется для перевозки партии заготовок для коммуникаций или строительства.

Формула 1 метра трубы:

где «D» — наружный диаметр в мм, S — толщина стенки изделия в мм, а плотность металла принята по стандарту 7,850 г/см³.

Эта стандартизация подразумевает выпуск труб:

мерный формат (в пределах немерной длины изделий);

немерный формат (4м – 12,5м);

кратная мерная длина (в рамках немерного формата с допусками на резку);

примерная длина (в рамках немерного диапазона).

Сортамент, размеры и расчетная масса 1 м труб стандарта 8732

Все эти сведения приведены в ГОСТ 8732, который как раз и является стандартом сортамента. Согласно вступительному описанию этого нормативного документа относительно его области применения, он распространяется на трубные изделия (бесшовные горячедеформированные из стали) общего назначения, которые производятся по наружному диаметру, а также толщине стенки и согласованной с заказчиком длине.

Современные способы производства бесшовных труб обеспечивают высокий уровень прочности и надежности изделий.

Существует такие виды бесшовных труб:

Изготавливают трубы путем прокатки, ковки и прессования легированной и углеродистой стали.

Требования ГОСТ к предельным отклонениям от формы и размеров труб

Согласно этому стандарту по нему производят трубы бесшовные двух классов точности: обычной и повышенной. В соответствии с данной классификацией указаны и предельные отклонения у изделий в Табл. 1 по диаметру и в Табл. 2 по толщине стенки. Фактическое превышение от номинальных значений Табл. 3 не должно превосходить этих допусков.

Справочник металлопроката

Трубы стальные бесшовные представляют собой варианты без сварного спирального либо продольного шва. Для изготовления применяется прокатка на станках, которые известны под названием трубопрокатных агрегатов. Труба стальная бесшовная нашла свое достойное признание в сфере авиастроения, автотракторостроения, котлостроения и прочих направлениях машиностроения. Также является отличным подспорьем в химической и нефтедобывающей промышленности, различных видах коммунального хозяйства.

В трубопрокатное производство входит изготовление стальных “холодного” производства (требуется прокатка в холодном состоянии труб после горячей прокатки), труб “горячего” производства (прокат ведется в горячем состоянии).

Длительное развитие трубопрокатного производства позволяет сегодня эффективно использовать различные трубопрокатные агрегаты, различие между которыми заключается в типоразмере труб на выходе, также возможна классификация по типам прокатки.

Трубы толстостенные по ГОСТ 8732-78. Наружный диаметр труб находится в пределах 25-700 мм, а толщина стенки варьируется от 2.5 до 75 мм. Широк диапазон немерной длины для этой продукции: 4-12 м, мерная длина находится в рамках немерной.

Труба х/к (трубы холоднодеформированные), производящиеся по ГОСТ 8734-78. Наружный диаметр 8-450 мм., толщина стенки может составлять от 0.08 до 20 мм. Немерная длина находится в диапазоне 1.5-11.5 м, мерная длина – 4.5-9 м.

Разнообразие способов производства позволяет обеспечить высокий уровень прочности в отношении атмосферного давления, экономию собственного времени и средств для выбора материалов.

Отличия труб бесшовных могут заключаться в марке стали, которая используется при производстве, толщине и диаметре стенок. Основные марки стали при производстве бесшовных труб : сталь 9Г2с, сталь 20, сталь 10, ст 35, ст 40х, ст45, ст30ХГСА. Такое разнообразие позволяет всегда найти оптимальный вариант, который будет точно соответствовать вашим приоритетам.

Бесшовными назвыаются трубы, не имеющие сварного спирального или продольного шва.

Их изготавливают путем прокатки нагретого слитка на специальных установках, которые и проделывают отверстие в центре трубы. В отличии от других труб, бесшовные обладают повышенной прочностью и надежностью, что позволяет использовать их в таких сферах, как авиастроение, машиностроение, а также в нефтяной и химической отраслях и др.

Размер труб определяется внешним диаметром. Прокат горячедеформированных бесшовных труб осуществляется в соответствии с ГОСТ 8732–78 и ГОСТ 8731-74, по сталям разновидности: сталь 10, сталь 20, сталь 35, сталь 45, сталь 09г2с и т.д.

Бесшовные горячедеформированные трубы бывают:

· немерной длины — от 4 до 12,5 м;

· мерной длины — в пределах немерной;

· кратной мерной длины — в пределах немерной длины с припуском на каждый рез по 5 мм;

· приблизительной длины — в пределах немерной длины.

Максимальные отклонения по длине труб мерной длины и длины кратной не должны превышать +10 мм, с учетом того, что длина трубы не больше 6 м; +15 мм — при длине свыше 6 м или с наружным диаметром более 152 мм.

Существует несколько групп:

· А — трубы стальные с нормированием механических свойств из стали марок Ст2сп, Ст4сп, Ст5сп, Ст6сп по ГОСТ 380-88;

· Б — трубы стальные с нормированием химического состава из спокойной стали марок по ГОСТ 380, ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281;

· В — трубы стальные с нормированием механических свойств и химического состава из стали марок по ГОСТ 380, ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281;

· Г — трубы стальные с нормированием химического состава из стали марок по ГОСТ 1050, ГОСТ 4543 и ГОСТ 19281, с контролем механических свойств на термообработанных образцах. Нормы механических свойств труб стальных г/д должны соответствовать указанным в стандартах на сталь; Д

· — трубы стальные без нормирования механических свойств и химического состава, но с нормированием испытательного гидравлического давления.

Производится бесшовная труба из 45, 35, 20,10 стали но, по желанию заказчика, может быть использована любая сталь, в соответствии с ГОСТ 19282,4543,1050,DIN17100.

Труба в обязательном порядке испытывается на растяжение. Прочие испытания, как например, на твердость, на сплющивание или на загиб проводятся по желанию заказчика.

Используется в нефтеперерабатывающей, буровой, горнодобывающей, и прочих отраслях машиностроения.

Изготавливаются стальные по специальным заказам. По завышенным требованиям, как к диаметру, так и к толщине стенки. Так же возможно изготовление может быть со сдвинутыми допусками по геометрическим показателям.

Трубы могут быть проточены по наружной поверхности и проходить изотермический обжиг.

Горячедеформированные трубы

Используются горячедеформированные трубы в газовой промышленности, в пищевой и химической промышленности, в энергетике, широко применяется в жилищно-коммунальном хозяйстве, в нефтяной и фармацевтической промышленности. В производстве, по ГОСТ 8732, горячедеформированной трубы используют сталь высокого качества. Труба г/к бывает разной формы: квадратная, круглая, овальная, прямоугольная и разного диаметра. Применяется сталь разного химического состава при производстве трубы горячедеформированной по ГОСТ 8732. Трубу производят методом горячего деформирования из цельных заготовок. Имееют толщину стенки от 2 мм до 45 мм, и немерную длинну то 4 до 12,5 метра ГОСТ 8732.

Вес стальных бесшовных горячедеформированных труб

ГОСТ 8732-78 Трубы стальные бесшовные горячедеформированные. Сортамент

.jpg)

1. Настоящий стандарт распространяется на горячедеформированные бесшовные стальные трубы общего назначения, изготовляемые по наружному диаметру, толщине стенки и длине.

2. Размеры и масса 1 м труб должны соответствовать приведенным в табл. 1

П р и м е ч а н и я:

1. Размеры труб. взятые в скобки. при проектировании нового оборудования не применять.

2. Массу 1 м труб вычисляют по формуле М = 0.02466 S (D –S). где D – наружный диаметр. мм;

S – толщина стенки. мм. Плотность стали принята равной 7.850 г/см 3 .

3. Трубы. масса которых ограничена ломаной жирной линией. изготовляют по согласованию изготовителя с потребителем.

4. Трубы наружными диаметрами и толщиной стенок. отмеченными звездочкой. применяют в договорно-правовых отношениях по экономическому и научно-техническому сотрудничеству.

1. 2. (Измененная редакция. Изм. № 2).

3. По длине трубы должны изготовляться:

- немерной длины – в пределах от 4 до 12.5 м;

- мерной длины – в пределах немерной;

- длины. кратной мерной. – в пределах немерной длины с припуском на каждый рез по 5 мм;

- приблизительной длины – в пределах немерной длины.

Примечания:

1. По соглашению изготовителя с потребителем допускается изготовлять трубы длиной. выходящей за пределы. указанные для труб немерной длины.

2. Для труб с толщиной стенки более 16 мм длина мерных труб устанавливается соглашением изготовителя с потребителем.

3. Трубы приблизительной длины изготовляют по требованию потребителя.

4. Предельные отклонения по длине труб мерной длины и длины. кратной мерной. не должны превышать: +10 мм – при длине до 6 м; +15 мм – при длине свыше б м или с наружным диаметром более 152 мм; ±500 мм – для приблизительной длины.

3. 4. (Измененная редакция. Изм. № 1).

5. Предельные отклонения по наружному диаметру и толщине стенки труб не должны превышать указанных в табл. 2 и 3.

Наружный диаметр. мм

Предельные отклонения для труб точности изготовления

Наружный диаметр. мм

Толщина стенки. мм

Предельные отклонения по толщине стенки труб точности изготовления. %

6. По соглашению изготовителя с потребителем трубы могут изготовляться с комбинированными предельными отклонениями. например: по наружному диаметру повышенной точности по ГОСТ 9567. а по толщине стенки – обычной точности и т. д.

7. Овальность и разностенность труб не должны выводить размер труб за предельные отклонения по диаметру и толщине стенки.

8. Кривизна любого участка трубы на 1 м длины не должна превышать: 1.5 мм – для труб с толщиной стенки до 20 мм; 2.0 мм – для труб с толщиной стенки свыше 20 до 30 мм; 4.0 мм – для труб с толщиной стенки свыше 30 мм.

9. По требованию потребителя трубы должны поставляться по внутреннему диаметру и по толщине стенки. а также по наружному и внутреннему диаметрам и по разностенности.

Предельные отклонения по внутреннему диаметру для труб диаметром 70-203 мм. стенкой 7-20 мм и отношением диаметра к толщине стенки. равным или менее 10. не должны превышать соответствующих предельных отклонений по наружному диаметру. указанных в табл. 2.

Для прочих размеров труб предельные отклонения по внутреннему диаметру устанавливаются по соглашению изготовителя с потребителем.

Примеры условных обозначений

Труба с наружным диаметром 70 мм. толщиной стенки 3.5 мм. длиной. кратной 1250 мм. обычной точности изготовления. из стали марки 10. изготовляется по группе Б ГОСТ 8731:

Труба с наружным диаметром 70 мм. толщиной стенки 3.5 мм. длиной 6000 мм (мерная длина). повышенной точности изготовления. из стали марки 40Х. изготовляется по группе В ГОСТ 8731:

То же. немерной длины. изготовляется по группе Д ГОСТ 8731:

Труба с наружным диаметром 219 мм. толщиной стенки 10 мм. немерной длины. обычной точности изготовления. из стали марки Ст4сп. категория стали 1. изготовляется по группе Б ГОСТ 8731 из слитка:

Труба с внутренним диаметром 70 мм. толщиной стенки 3.5 мм. длиной 6000 мм (мерная длина). обычной точности изготовления. из стали марки 10. изготовляется по группе Б ГОСТ 8731:

Труба с наружным диаметром 95 мм. внутренним диаметром 76 мм. допускаемой разностенностью немерной длины. обычной точности изготовления. из стали марки 10. изготовляется по группе Б ГОСТ 8731:

(Измененная редакция. Изм. № 2).

10. Технические требования – по ГОСТ 8731.

1. РАЗРАБОТАН И ВНЕСЕН Министерством черной металлургии СССР

А. А. Шевченко. д-р техн. наук; В. П. Сокуренко. канд. техн. наук; В. Н. Ровенский

2. УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Постановлением Государственного комитета стандартов Совета Министров СССР от 22.03.78 № 757

3. ВЗАМЕН ГОСТ 8732-70

4. Стандарт полностью соответствует СТ СЭВ 1481-78

5. ССЫЛОЧНЫЕ НОРМАТИВНО-ТЕХНИЧЕСКИЕ ДОКУМЕНТЫ

Обозначение НТД. на который дана ссылка

6. Ограничение срока действия снято по Протоколу № 3-93 Межгосударственного Совета по стандартизации. метрологии и сертификации (ИУС 5-6-93)

7. ПЕРЕИЗДАНИЕ с Изменениями № 1. 2. утвержденными в феврале 1982 г.. сентябре 1988 г. (ИУС 5-82. 1-89)

ГОСТ Р 53383-2009 Трубы стальные бесшовные горячедеформированные. Технические условия

Цели и принципы стандартизации в Российской Федерации установлены Федеральным законом от 27 декабря 2002 г. № 184-ФЗ «О техническом регулировании», а правила применения национальных стандартов Российской Федерации – ГОСТ Р 1.0-2004 «Стандартизация в Российской Федерации. Основные положения»

Сведения о стандарте

1 РАЗРАБОТАН Открытым акционерным обществом «Российский научно-исследовательский институт трубной промышленности» (ОАО «РосНИТИ»)

2 ВНЕСЕН Техническим комитетом по стандартизации ТК 357 «Стальные и чугунные трубы и баллоны»

3 УТВЕРЖДЕН И ВВЕДЕН В ДЕЙСТВИЕ Приказом Федерального агентства по техническому регулированию и метрологии от 1 сентября 2009 г. № 312-ст

4 ВВЕДЕН ВПЕРВЫЕ

Информация об изменениях к настоящему стандарту публикуется в ежегодно издаваемом информационном указателе «Национальные стандарты», а текст изменений и поправок – в ежемесячно издаваемых информационных указателях «Национальные стандарты». В случае пересмотра (замены) или отмены настоящего стандарта соответствующее уведомление будет опубликовано в ежемесячно издаваемом информационном указателе «Национальные стандарты». Соответствующая информация, уведомление и тексты размещаются также в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет

НАЦИОНАЛЬНЫЙ СТАНДАРТ РОССИЙСКОЙ ФЕДЕРАЦИИ

ТРУБЫ СТАЛЬНЫЕ БЕСШОВНЫЕ ГОРЯЧЕДЕФОРМИРОВАННЫЕ

Технические условия

Hot-deformed seamless steel pipes. Specifications

Дата введения – 2010-03-01

1 Область применения

Настоящий стандарт распространяется на горячедеформированные бесшовные трубы общего назначения из углеродистой и легированной стали для трубопроводов, конструкций, деталей машин и других технических целей.

Для производства труб должны быть использованы катаные, кованые и непрерывно-литые заготовки.

2 Нормативные ссылки

В настоящем стандарте использованы нормативные ссылки на следующие стандарты:

ГОСТ Р 53364-2009 (ИСО 10474:1991) Трубы стальные и изделия из труб. Документы о приемочном контроле

ГОСТ 380-2005 Сталь углеродистая обыкновенного качества. Марки

ГОСТ 1050-88 Прокат сортовой, калиброванный, со специальной отделкой поверхности из углеродистой качественной конструкционной стали. Общие технические условия

ГОСТ 3728-78 Трубы. Метод испытания на загиб

ГОСТ 3845-75 Трубы металлические. Метод испытания гидравлическим давлением

ГОСТ 4543-71 Прокат из легированной конструкционной стали. Технические условия

ГОСТ 6507-90 Микрометры. Технические условия

ГОСТ 7502-98 Рулетки измерительные металлические. Технические условия

ГОСТ 8026-92 Линейки поверочные. Технические условия

ГОСТ 8693-80 (ИСО 8494-86) Трубы металлические. Метод испытания на бортование

ГОСТ 8694-75 Трубы. Метод испытания на раздачу

ГОСТ 8695-75 Трубы. Метод испытания на сплющивание

ГОСТ 9012-59 (ИСО 410-82, ИСО 6506-81) Металлы. Метод измерения твердости по Бринеллю

ГОСТ 9454-78 Металлы. Метод испытания на ударный изгиб при пониженных, комнатной и повышенных температурах

ГОСТ 10006-80 (ИСО 6892-84) Трубы металлические. Метод испытания на растяжение

ГОСТ 10243-75 Сталь. Метод испытаний и оценки макроструктуры

ГОСТ 10692-80 Трубы стальные, чугунные и соединительные части к ним. Приемка, маркировка, упаковка, транспортирование и хранение

ГОСТ 11358-89 Толщиномеры и стенкомеры индикаторные с ценой деления 0,01 и 0,1 мм. Технические условия

ГОСТ 12344-2003 Стали легированные и высоколегированные. Методы определения углерода

ГОСТ 12345-2001 (ИСО 671-82, ИСО 4935-89) Стали легированные и высоколегированные. Методы определения серы

ГОСТ 12346-78 (ИСО 439-82, ИСО 4829-1-88) Стали легированные и высоколегированные. Методы определения кремния

ГОСТ 12347-77 Стали легированные и высоколегированные. Методы определения фосфора

ГОСТ 12348-78 (ИСО 629-82) Стали легированные и высоколегированные. Методы определения марганца

ГОСТ 12349-83 Стали легированные и высоколегированные. Методы определения вольфрама

ГОСТ 12350-78 Стали легированные и высоколегированные. Методы определения хрома

ГОСТ 12351-2003 (ИСО 4942:1988, ИСО 9647:1989) Стали легированные и высоколегированные. Методы определения ванадия

ГОСТ 12352-81 Стали легированные и высоколегированные. Методы определения никеля

ГОСТ 12353-78 Стали легированные и высоколегированные. Методы определения кобальта

ГОСТ 12354-81 Стали легированные и высоколегированные. Методы определения молибдена

ГОСТ 12355-78 Стали легированные и высоколегированные. Методы определения меди

ГОСТ 12356-81 Стали легированные и высоколегированные. Метод определения титана

ГОСТ 12357-84 Стали легированные и высоколегированные. Методы определения алюминия

ГОСТ 12358-2002 Стали легированные и высоколегированные. Методы определения мышьяка

ГОСТ 12359-99 (ИСО 4945-77) Стали углеродистые, легированные и высоколегированные. Методы определения азота

ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора

ГОСТ 12361-2002 Стали легированные и высоколегированные. Методы определения ниобия

ГОСТ 12362-79 Стали легированные и высоколегированные. Методы определения микропримесей сурьмы, свинца, олова, цинка и кадмия

ГОСТ 12363-79 Стали легированные и высоколегированные. Методы определения селена

ГОСТ 12364-84 Стали легированные и высоколегированные. Методы определения церия

ГОСТ 12365-84 Стали легированные и высоколегированные. Методы определения циркония

ГОСТ 18895-97 Сталь. Метод фотоэлектрического спектрального анализа

ГОСТ 19281-89 Прокат из стали повышенной прочности. Общие технические условия

ГОСТ 22536.0-87 Сталь углеродистая и чугун нелегированный. Общие требования к методам анализа

ГОСТ 22536.1-88 Сталь углеродистая и чугун нелегированный. Методы определения общего углерода и графита

ГОСТ 22536.2-87 Сталь углеродистая и чугун нелегированный. Методы определения серы

ГОСТ 22536.3-88 Сталь углеродистая и чугун нелегированный. Методы определения фосфора

ГОСТ 22536.4-88 Сталь углеродистая и чугун нелегированный. Методы определения кремния

ГОСТ 22536.5-87 Сталь углеродистая и чугун нелегированный. Методы определения марганца

ГОСТ 22536.6-88 Сталь углеродистая и чугун нелегированный. Методы определения мышьяка

ГОСТ 22536.7-88 Сталь углеродистая и чугун нелегированный. Методы определения хрома

ГОСТ 22536.8-87 Сталь углеродистая и чугун нелегированный. Методы определения меди

ГОСТ 22536.9-88 Сталь углеродистая и чугун нелегированный. Методы определения никеля

ГОСТ 22536.10-88 Сталь углеродистая и чугун нелегированный. Методы определения алюминия

ГОСТ 22536.11-87 Сталь углеродистая и чугун нелегированный. Методы определения титана

ГОСТ 22536.12 -88 Сталь углеродистая и чугун нелегированный. Методы определения ванадия

ГОСТ 28473-90 Чугун, сталь, ферросплавы, хром, марганец металлические. Общие требования к методам анализа

Примечание – При пользовании настоящим стандартом целесообразно проверить действие ссылочных стандартов в информационной системе общего пользования – на официальном сайте Федерального агентства по техническому регулированию и метрологии в сети Интернет или по ежегодно издаваемому информационному указателю «Национальные стандарты», который опубликован по состоянию на 1 января текущего года, и по соответствующим ежемесячно издаваемым информационным указателям, опубликованным в текущем году. Если ссылочный стандарт заменен (изменен), то при пользовании настоящим стандартом следует руководствоваться заменяющим (измененным) стандартом. Если ссылочный стандарт отменен без замены, то положение, в котором дана ссылка на него, применяется в части, не затрагивающей эту ссылку.

3 Требования при оформлении заказа

3.1 При оформлении заказа заказчик должен предоставить информацию, приведенную в таблице 1