Мини токарный станок своими руками за пару часов

Токарный станок нужен для изготовления и обработки металлических деталей. Профессиональное оборудование стоит довольно дорого, поэтому в целях экономии можно изготовить самодельный токарный станок по металлу своими руками. Сделать это можно несколькими способами, а чертежи подобного изделия легко находятся в интернете. Использовать для изготовления можно подручные материалы, размер же станка может быть любым.

Профессиональный токарный станок имеет высокую стоимость, поэтому имеет смысл изготовить подобное устройство самостоятельно

Составляющие мини-токарного станка по металлу своими руками

Любой самодельный токарный станок состоит из следующих элементов:

- привод – основная часть механизма, которая отвечает за его мощность. Выбор привода необходимой мощности является одной из самых сложных задач. В небольших токарных станках по металлу своими руками можно использовать привод от обычной стиральной машины или дрели. Обычно, мощность этого элемента начинается от 200 Вт, а количество оборотов в минуту – от 1500;

- станина – несущая рама конструкции, которая может быть изготовлена из деревянных брусков или стального уголка. Станина должна характеризоваться высокой прочностью, иначе вся конструкция может развалиться от вибраций во время работы;

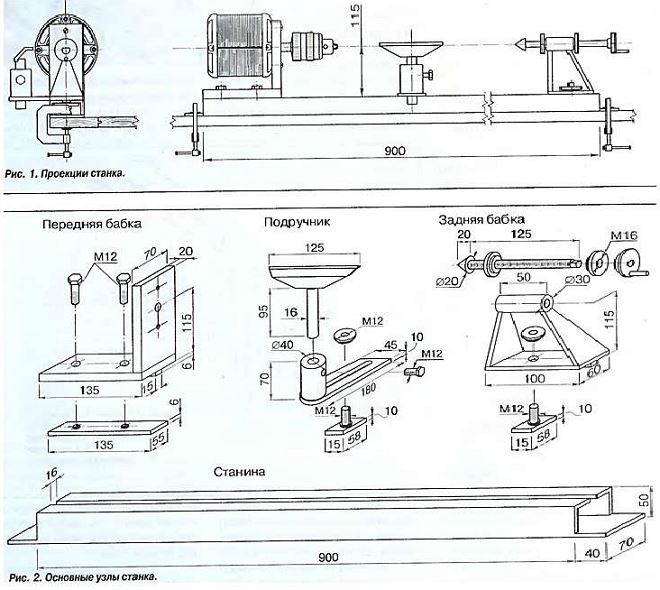

Проекция и основные узлы токарного станка по металлу

- задняя бабка – изготавливается из стальной пластины и привариваемого к ней стального уголка. Пластина упирается в направляющие станины, а основным назначением задней бабки токарного станка своими руками является фиксация металлической детали при обработке;

- передняя бабка – часть, аналогичная задней бабке, но устанавливающаяся на подвижной раме;

- ведущий и ведомый центры;

- суппорт – упорный механизм для рабочей части.

Вращательный момент от двигателя к рабочей части станка может передаваться несколькими способами. Кто-то предпочитает напрямую устанавливать рабочую часть на вал двигателя – это экономит место и позволяет сэкономить на запчастях. Если же такой вариант невозможен, крутящий момент можно передавать при помощи фрикционной, ременной или цепной передачи. У каждого из этих вариантов есть свои преимущества и недостатки.

Ременная передача для электродвигателя является самой дешевой и характеризуется достаточно высоким уровнем надежности. Для ее изготовления можно использовать ремень для электродвигателя, снятый с любого другого механизма. Недостаток ременной передачи состоит в том, что со временем ремень может стираться и его придется менять тем чаще, чем интенсивнее вы работаете со станком.

Устройство передней и задней бабки токарного станка. Передняя бабка (слева): 1 — ремень клинообразный; 2 — шкив двухступенчатый; 3 — шпиндель; 4 — подшипник шариковый. Задняя бабка (справа): 1 — корпус; 2 — центр; 3, 6 — рукоятки; 4 — пиноль; 5, 12, 14 — винты; 7 — маховик; 8 — тяга; 9, 10 — рычаги; 13 — гайка

Цепная передача стоит дороже и занимает больше места, но и прослужит значительно дольше, чем ременная. Фрикционная передача имеет промежуточные характеристики между ременной и цепной.

Суппорт токарного станка своими руками: чертежи, как сделать из подручных материалов

Суппорт является одной из самых важных частей самодельного токарного станка – от него зависит качество будущей детали, а также количество времени и сил, которые вы потратите на ее изготовление. Эта часть располагается на специальных салазках, которые перемещаются по направляющим, расположенным на станине. Суппорт может двигаться в трех направлениях:

- продольное – рабочая часть станка двигается вдоль заготовки. Продольное движение используется для вытачивания резьбы в детали или для снятия слоя материала с поверхности металлической заготовки;

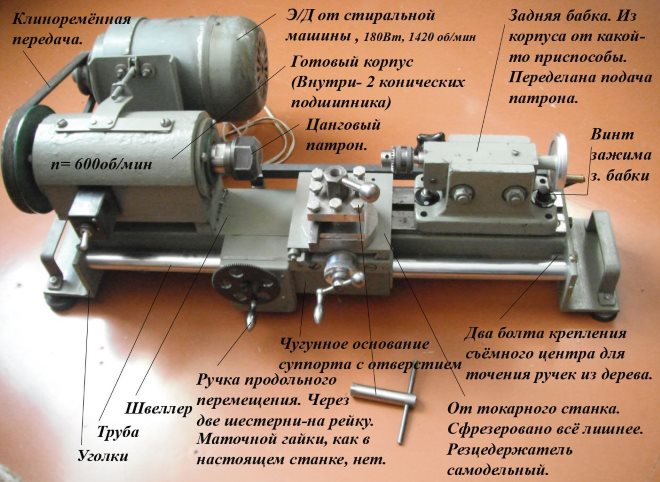

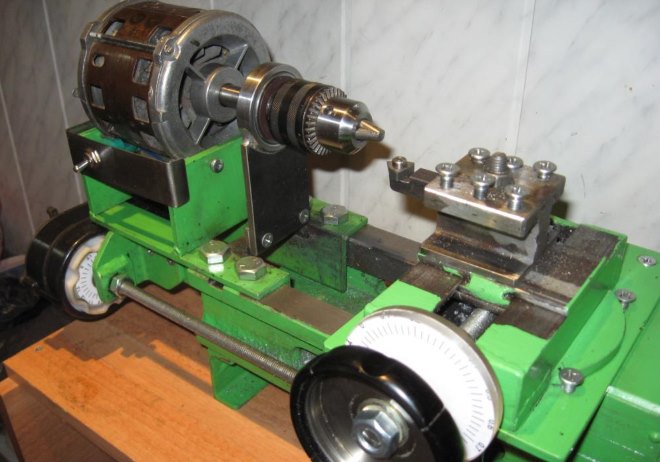

Токарный станок по металлу, созданный своими руками

- поперечное – движение перпендикулярно оси заготовки. Используется для вытачивания углублений и отверстий;

- наклонное – движение под разными углами для вытачивания углублений на поверхности заготовки.

При изготовлении суппорта токарного станка своими руками стоит учитывать тот момент, что данная часть подвержена износу в результате возникающих во время работы вибраций. Из-за них крепления расшатываются, возникает люфт, все это влияет на качество изготавливаемой детали. Для того чтобы избежать таких неполадок, суппорт необходимо регулярно подстраивать и регулировать.

Регулировка самодельного суппорта для токарного станка своими руками осуществляется по зазорам, люфту и сальникам. Регулировка зазоров нужна в том случае, когда износился винт, отвечающий за перемещение части в продольной и поперечной плоскостях. В результате трения суппорт начинает расшатываться при нагрузках, что значительно снижает точность изготовления детали. Устранить зазоры можно путем вставки клиньев между направляющими и кареткой. Люфт детали устраняется при помощи закрепляющего винта.

Если же в вашем станке износились сальники, их следует тщательно промыть и пропитать свежим машинным маслом. В случае критического износа сальники лучше полностью заменить на новые.

Устройство суппорта: 1 — каретка суппорта; 2 — ходовой винт; 3 — поперечные салазки суппорта; 4 — поворотная часть суппорта; 5 — направляющие поворотной части; 6 — резцедержатель; 7 — винт для закрепления резцедержателя; 8 — винты для закрепления резцов; 9 — рукоятка для поворота резцедержателя; 10 — гайки; 11 — верхняя часть суппорта; 12 — поперечные направляющие каретки; 13 — рукоятка для перемещения верхней части суппорта; 14 — рукоятка для перемещения поперечных салазок; 15 — рукоятка для включения подачи суппорта от ходового винта; 16 — маховичок для продольного перемещения суппорта; 17 — фартук

Самодельный токарный станок по металлу своими руками: порядок сборки

Сборка механизма выполняется в следующем порядке:

- Из металлических балок и швеллеров собирается рама станка. Если вы собираетесь работать с большими деталями, то и материалы для сборки рамы нужно использовать с расчетом на большую нагрузку. К примеру, если планируется работать с металлическими заготовками длиной свыше 50 мм, толщина материалов для рамы должна начинаться от 3 мм для уголков и от 30 мм – для стержней.

- На швеллеры устанавливаются продольные валы с направляющими. Валы могут быть приварены при помощи сварки или закреплены болтами.

- Изготавливается передняя бабка. Для изготовления передней бабки токарного станка своими руками используется гидравлический цилиндр с толщиной стенок от 6 мм. В цилиндр необходимо запрессовать два подшипника.

- Прокладывается вал. Для этого используются подшипники с большим внутренним диаметром.

- В гидравлический цилиндр заливается смазывающая жидкость.

- Устанавливается шкив и суппорт с направляющими.

- Монтируется электропривод.

Кроме того, по чертежам токарного станка по металлу своими руками видно, что для повышения устойчивости резцового механизма изготавливается подручник, а на нижней части конструкции закрепляется тонкая полоса металла. Последняя служит для защиты рабочей части станка от деформации в процессе работы.

Устройство самодельного токарного станка для обработки металла: 1, 7 — швеллеры; 2 — ходовая труба; 3 — задняя бабка; 4 — поддон для сбора стружки; 5 — суппорт; 6 — ходовой винт; 8 — электрический двигатель; 9 — неподвижная передняя бабка; 10 — лампа в защитном колпаке-отражателе; 11 — сетчатый экран для защиты токаря от стружки; 12 — опора

Распространенные недостатки самодельных токарных станков

- Низкая мощность электромотора, которая не позволяет добиться достаточной производительности мини-станка;

- небольшой диаметр шпинделя, ограничивающий размер заготовки;

- отсутствие автоматики, поэтому все настройки выводятся руками;

- ограничение максимальных размеров заготовок;

- вибрации из-за непрочной рамы.

Первое видео наглядно показывает конструкцию суппорта, во втором ролике представлена еще одна модель самодельного токарного станка, собранного своими руками:

Выбор электродвигателя для станка

Самой важной частью самодельного токарного станка по металлу, видео изготовления которого можно легко найти в интернете, является электромотор. Именно с его помощью осуществляется движение рабочей части станка. Соответственно, от мощности этого механизма зависит мощность всей конструкции. Она выбирается в зависимости от размеров металлических заготовок, с которыми вы планируете работать.

Если вы планируете работать на станке с мелкими деталями, для этого вполне подойдет мотор с мощностью до 1 кВт. Его можно снять со старой швейной машинки или любого другого подобного электроприбора. Для работы с крупными запчастями вам понадобится двигатель с мощностью в 1,5-2 кВт.

При сборке по готовым чертежам самодельного токарного станка по металлу учитывайте, что все электрические части конструкции должны быть надежно изолированы. Если у вас нет необходимого опыта работы с электрическим оборудованием, лучше обратиться за помощью по подключению к специалисту. Так вы будете уверены в безопасности работы и надежности конструкции.

Асинхронный двигатель является оптимальным вариантом для самодельного токарного станка

Устройство токарного станка

Мини токарный станок, который можно использовать для обработки несложных деревянных и металлических заготовок, должен обязательно состоять из рамы, передней и задней бабки, а также упоров для резцов и, конечно же, электропривода.

Основное предназначение рамы в этом случае — это создание опоры для всех элементов устройства.

В свою очередь передняя бабка должна быть жестко закреплена и служить основной базой для устройства вращательного узла.,

Передаточный механизм в таком агрегате, как правило, располагается в передней части рамы и обеспечивает надежную связь между ведущим центром и основным приводом, в качестве которого выступает электромотор.

Для того чтобы прочно фиксировать обрабатываемую заготовку, устанавливают заднюю бабку, которая может перемещаться по направляющей в зависимости от размеров обрабатываемой детали.

Для токарного станка с небольшой мощностью можно в качестве электропривода использовать мотор от дрели.

Такой мини станок даст возможность производить несложные операции с небольшими заготовками, однако, если планируется работа с массивным материалом, лучше использовать более мощный мотор.

Устройство для передачи необходимого вращательного момента непосредственно на заготовку лучше оснастить ременной передачей, однако, можно выполнить и прямое подключение, для чего ведущий центр следует прочно насадить на сам вал электродвигателя.

В любом токарном станке ведомый и ведущий центры в обязательном порядке должны размещаться только на одной оси, в противном случае при работе будет наблюдаться сильная вибрация.

Раму самодельного токарного станка следует собирать только из металлических профилей и уголков, используя при этом правильно составленный чертеж.

Более подробно об устройстве самодельного токарного станка рассказано на видео, которое размещено ниже.

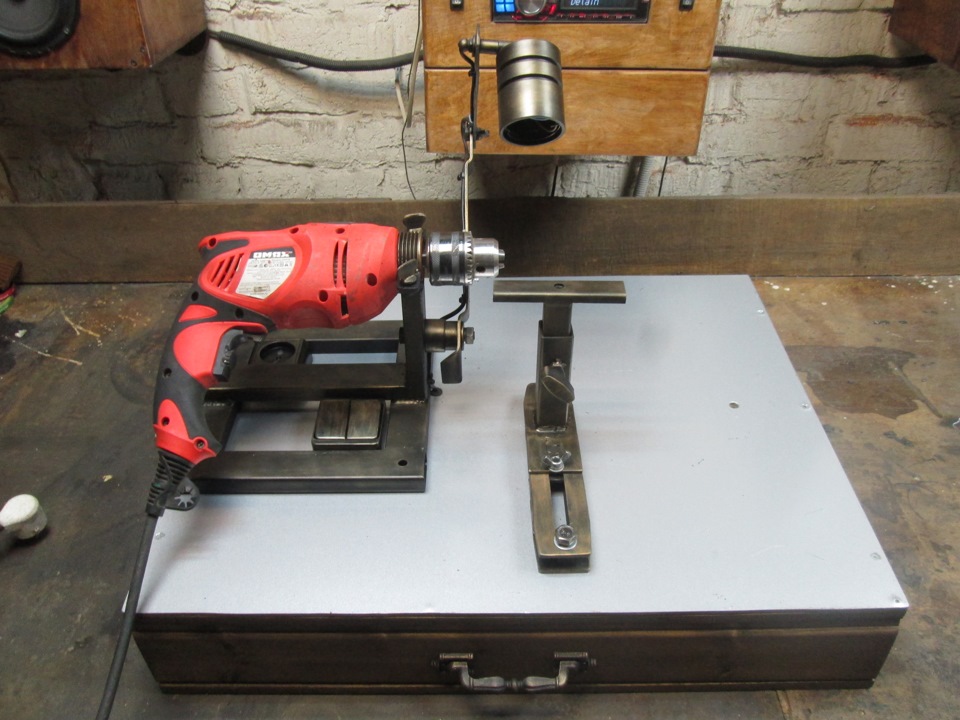

Изготовление токарного станка из дрели своими руками

Если вы хотите сэкономить на запчастях и значительно упростить себе задачу по сборке самодельного токарного станка, в качестве привода можно использовать обычную электрическую дрель. У такого конструктивного решения есть ряд преимуществ:

Конечно, есть и отрицательные стороны у токарного станка из дрели. Как сделать обработку с помощью данного инструмента крупных деталей возможной? Это практически неосуществимо, так как у дрели относительно небольшой крутящий момент и большое число оборотов. Конечно, можно повысить эти параметры, если все-таки установить ременную передачу и с ее помощью передавать вращающий момент от дрели на шпиндель, но это в значительной мере усложнит конструкцию, главным преимуществом которой является простота и компактность.

Схема устройства самодельного токарного станка на основе дрели: 1 — крепления к столу или верстаку; 2 — передняя опора; 3 — опора под заготовку; 4 — задняя опора

Изготовление самодельного настольного токарного станка по металлу на основе дрели имеет смысл в тех случаях, когда у вас нет необходимости в проведении масштабных работ, а вытачивать нужно только мелкие детали.

Для изготовления токарного станка по металлу на основе электродрели вам понадобятся те же детали, что и для обычной конструкции за исключением электродвигателя и передней бабки. Роль последней также выполняет дрель. Учитывая компактность конструкции, в качестве станины может использоваться обычный стол или верстак, на котором будут фиксироваться все составляющие станка. Сама дрель закрепляется в конструкции при помощи хомута и струбцины.

С помощью самодельного токарного станка можно не только вытачивать детали, но и наносить на вращающуюся заготовку краску, осуществлять намотку проволоки на трансформатор, делать на поверхности детали спиральные насечки и выполнять многие другие действия. Кроме того, если собрать для станка приставку-копир, то с ее помощью можно быстро и без особых усилий производить небольшие одинаковые детали.

Чертеж передней опоры, внутри которой закрепляется дрель

Техника безопасности при работе с самодельным токарным станком

При работе с конструкцией следует соблюдать определенные меры безопасности. Так, после сборки станка нужно осуществить проверку его работоспособности. Шпиндель должен вращаться легко и без задержек, передний и задний центры должны быть выровнены по общей оси. Центр симметрии вращающейся детали должен совпадать с осью ее вращения.

На любом видео токарного станка своими руками видно, что после монтажа электродвигателя он накрывается специальным кожухом. Последний служит не только для защиты оператора станка, но и для защиты самого мотора от попадания пыли, металлических частиц и грязи. Для станка, изготовленного на основе электродрели, такой кожух не нужен.

Пример токарного станка по металлу, собранного своими руками

Также следует придерживаться следующих правил безопасности:

Основные элементы и принцип работы

устройство токарного станка

Одна из важнейших характеристик токарного станка по металлу — это способность выдерживать серьезные нагрузки, возникающие при обработке металлов. Одновременно с этим требуется точность и скорость работы.

Простая конструкция для обработки металла в домашних условиях содержит:

- основу (станину);

- две стойки (они же бабки);

- электродвигатель;

- механизм передачи движения;

- приспособление для закрепления заготовки;

- упор для резака (суппорт).

Основные механизмы размещаются в передней бабке, но мотор самодельной конструкции может находиться снаружи. С помощью механизма передачи движение от двигателя передается на шпиндель — полый вал, к которому с помощью патрона прикрепляется заготовка. Задняя бабка служит для поддержания свободного конца детали.

Точность обработки достигается не только умелыми руками:

- устойчивостью основания;

- отсутствием «биения» шпинделя;

- надежным креплением заготовки в патроне.

Сделанный по всем правилам мини-станок легок в управлении, компактен. Он подойдет для обработки небольших металлических деталей различной формы, заготовок из дерева, пластика.

Рабочая конструкция самодельного токарного станка

Даже сильно подержанный токарный станок не по карману большинству любителей, которым он нужен только для обработки небольших заготовок. При необходимости выполнения незначительных объемов работ станок можно изготовить своими руками из металлопроката и нескольких заводских деталей.

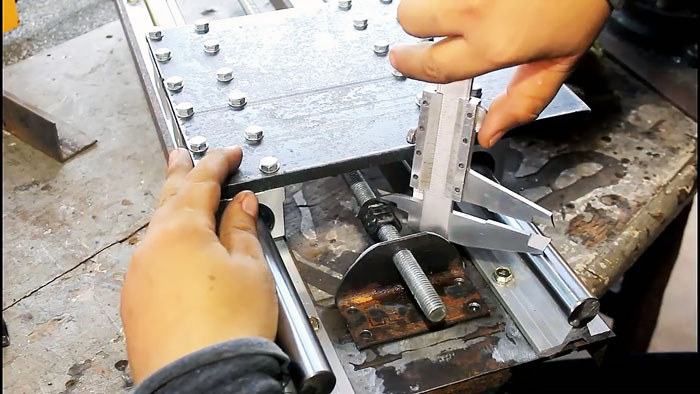

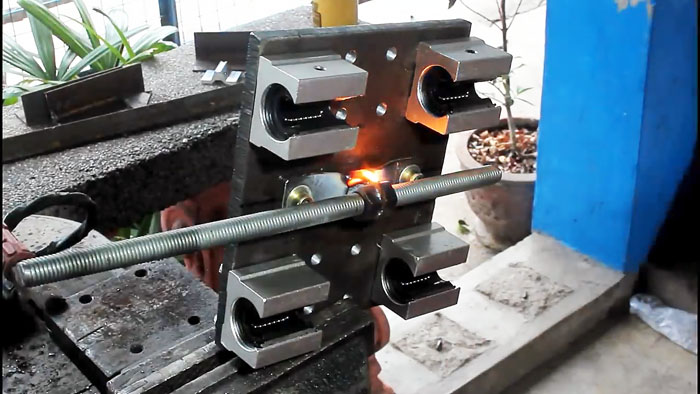

Основные материалы:

- стальной уголок 20х20 мм;

- вал на алюминиевой опоре SBR20;

- каретки на линейных подшипниках под вал SBR20 – 12 шт.;

- стальной лист 10 мм;

- уголок 30х30 мм;

- длинная шпилька М10;

- стальной лист 3 мм;

- уголок 40х40 мм;

- токарный четырехкулачковый патрон;

- подшипники в корпусе с лапками –3 шт.;

- вал под подшипники с лапками;

- шкив на вал;

- электродвигатель со шкивом;

- приводной ремень;

- резцедержатель и резцы

- болты М8.

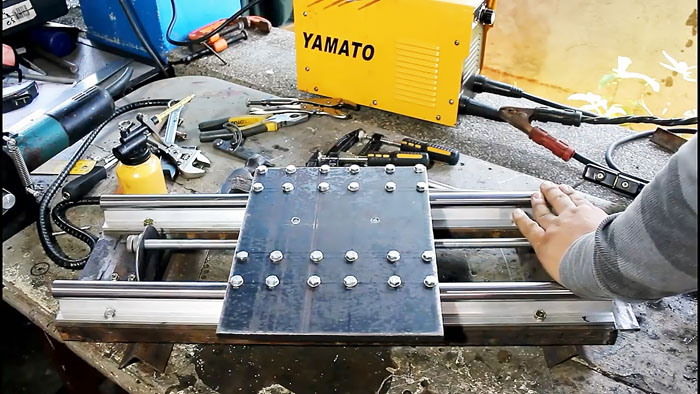

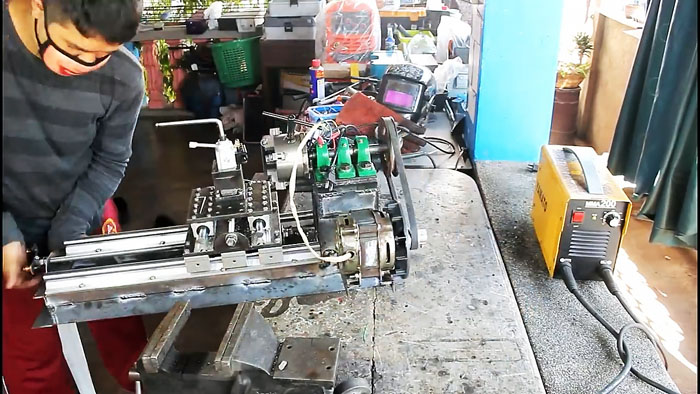

Изготовление токарного станка

Из уголка 20х20 мм сваривается рама станка, как на фото. Верхнюю плоскость готовой детали нужно отшлифовать, чтобы иметь возможность ровного прикрепления остальной оснастки.

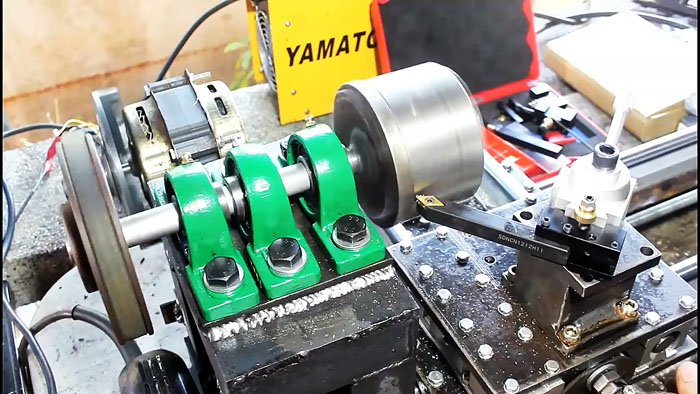

Вдоль рамы прикручивается 2 продольные салазки, изготовленные из вала на алюминиевой опоре SBR20. На них устанавливается по 3 каретки на линейных подшипниках.

Из листовой стали 10мм вырезается опорная плита, которая будет закрепляться на каретах. Она прикручивается с помощью 24 болтов по 4 на каждую каретку.

Далее необходимо закрепить вал подачи, который будет перемещать платформу вдоль станка. Для этого используется длинная шпилька диаметром 10 мм. Она закрепляется на торцах станка на прикрученные опоры из обточенного уголка 30х 30 мм.

Чтобы присоединить платформу на каретах к валу, необходимо сделать на обратной стороне ее плиты выступ. Для этого выгибается скоба из полосы стали 3 мм. Ее нужно прикрутить к плите как на фото.

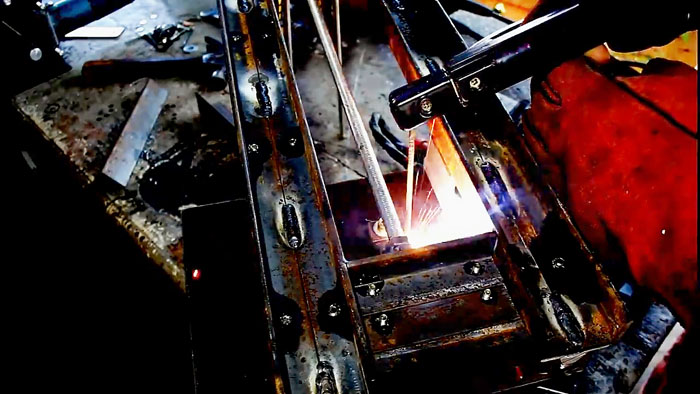

Далее сделанная скоба приваривается к 3-м гайка М10 накрученным на валу подачи из шпильки. Теперь при вращении вала платформа двигается вдоль станка.

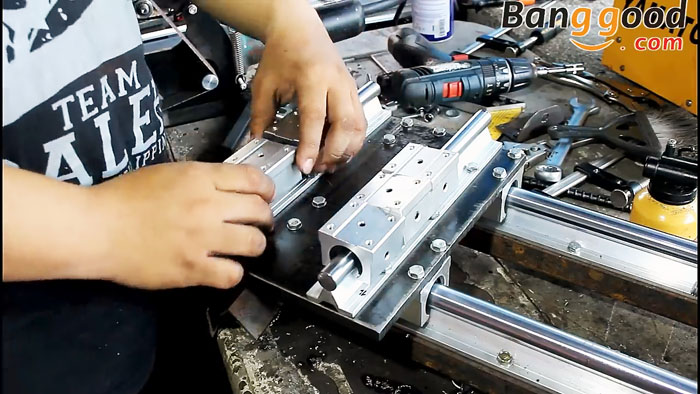

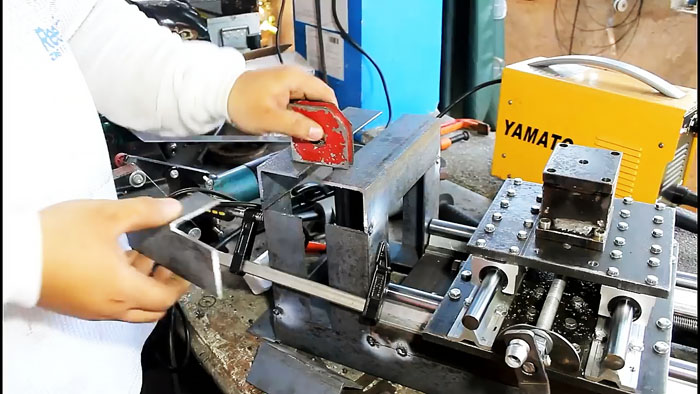

На готовую платформу закрепляются 2 поперечные салазки из того же вала на алюминиевой опоре SBR20. На каждую салазку устанавливается по 3 каретки.

Для поперечного движения платформы тоже требуется установка вала подачи. Он изготавливается из той же шпильки М10 по аналогичному принципу, что и механизм нижней платформы. Для этого делается 2 опоры из обточенного уголка 30х30 мм и скоба из полосы 3 мм, которая приваривается к 3-м гайкам М10 на валу.

Далее необходимо сделать платформу куб под резцедержатель. Ее верхнюю и нижнюю часть можно изготовить из листовой стали 10 мм, а боковые стороны из листа 3 мм. Поскольку на этот узел оказывается нагрузка, то следует его укрепить еще одной боковой вставкой из листовой стали 3 мм. В верхней части полученного кубика делается центральное отверстие, в котором нарезается резьба. Оно используется для прикрепления заводского резцедержателя.

По периметру основания станка из уголка 20х20 мм приваривается уголок 40х40 мм. Продольные детали нового уголка делаются длиннее, чтобы слева получить основание для закрепления шпинделя.

На полученное основание наваривается уголок 40х40 мм, как на фото. Полученная конструкция укрепляется вставками, поскольку на нее будет оказываться сильная деформационная нагрузка.

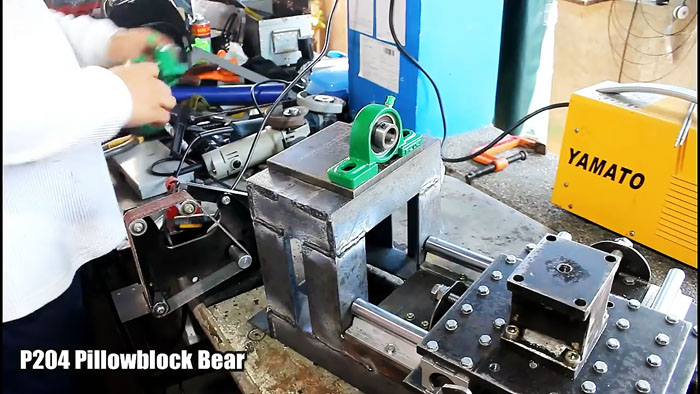

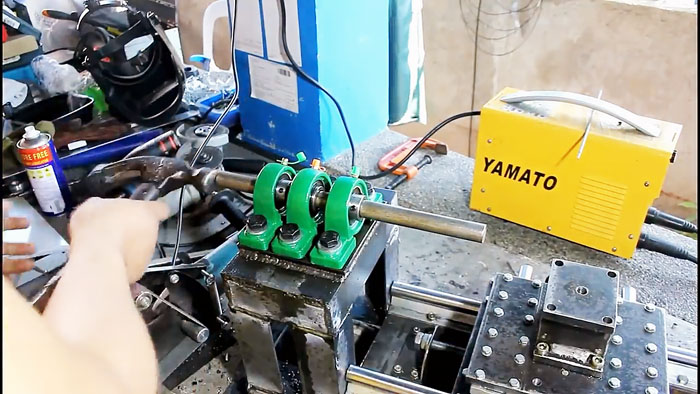

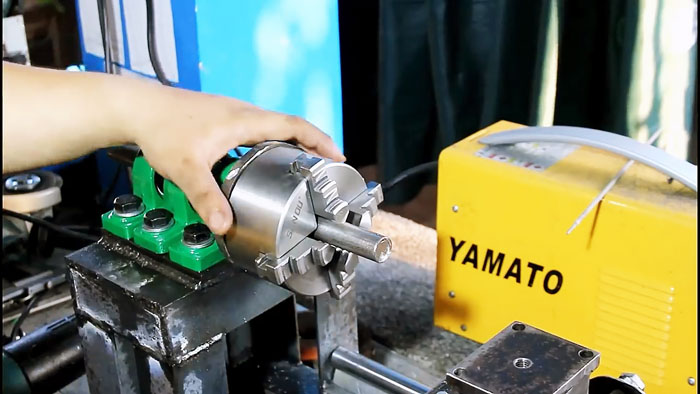

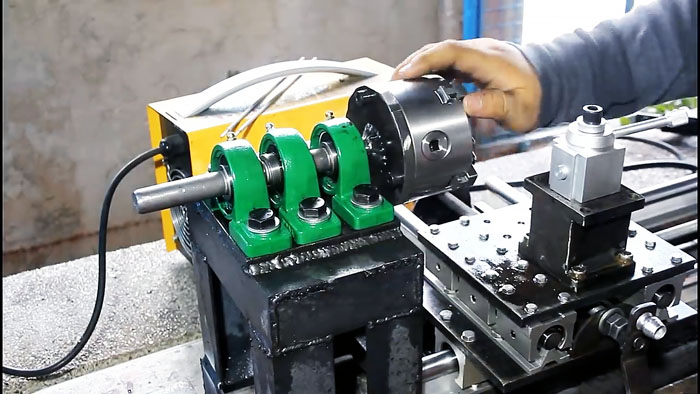

Сверху на полученный каркас наваривается платформа из листовой стали 10 мм. К ней прикрепляется 3 подшипника в корпусе с лапками. В подшипники вставляется стальной вал.

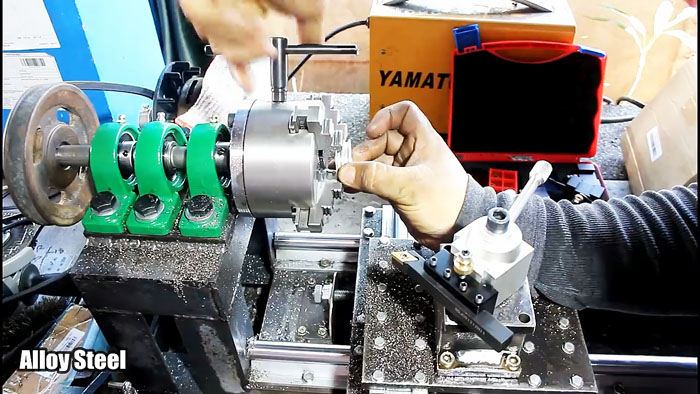

Из листовой стали 10 мм вырезается круг соответствующий диаметру заводского четырехкулачкового патрона. В его центре делается большое отверстие соответствующее диаметру вала. Изготовленная деталь насаживается на вал, закрепленный на подшипниках

Установив и зажав на валу четырехкулачковый шпиндель необходимо прижать к нему вырезанный круг и стянуть его с патроном с помощью 3-х болтов. Это позволяет сбалансировать круг, перед тем как приварить его к валу.

Далее нужно снять четырехкулачковый шпиндель и срезать лишнюю часть вала по линии приваренного круга. Токарный патрон устанавливается обратно на свое посадочное место и зажимается с помощью 3-х болтов.

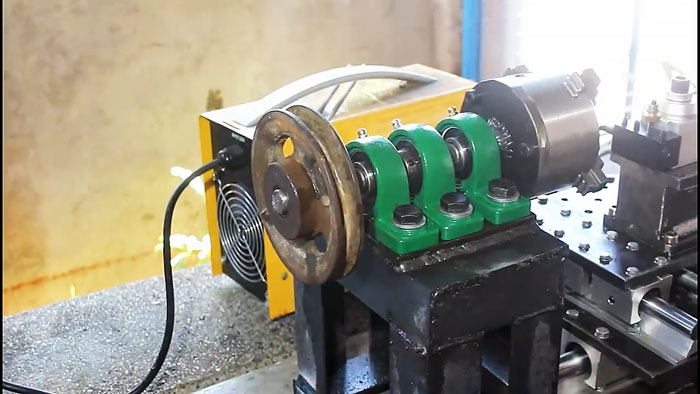

На обратной стороне вала закрепляется шкив.

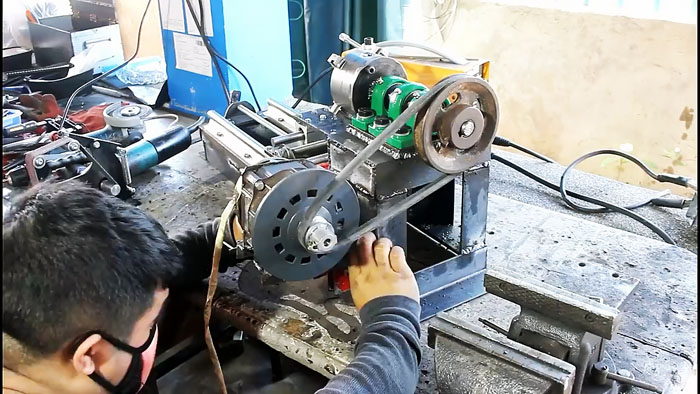

Для имеющегося электродвигателя варится рамка из уголка 20х20 мм. На мотор устанавливается малый шкив.

После этого натянув ремень между шкивами необходимо приставить двигатель к основанию платформы подшипников вала шпинделя. Каркас электродвигателя нужно изготовить таким образом, чтобы иметь возможность после его приваривания регулировать натяжение ремня.

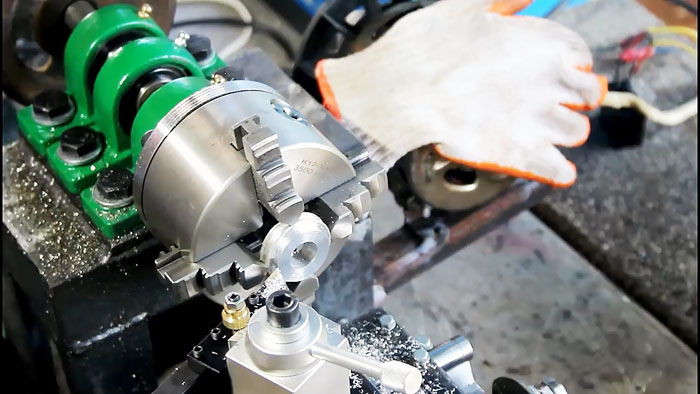

Закрепив резец в резцедержателе станка уже можно использовать его по предназначению. Данная конструкция позволяет подобраться резцом к кругу, на котором крепится шпиндель, чтобы его обточить, сделав более аккуратным.

Полученный станок имеет возможность модернизации, к примеру, установки задней бабки, что позволит выполнять более серьезные задачи. Это довольно дорогой проект, но он обойдется дешевле заводского токарного станка.

Смотрите видео

Самодельный токарный станок по металлу своими руками: чертежи, фото, видео

Многие домашние мастера задумываются о том, как самостоятельно изготовить токарный станок по металлу. Такое желание объясняется тем, что при помощи подобного устройства, стоить которое будет совсем недорого, можно эффективно выполнять большой перечень токарных операций, придавая заготовкам из металла требуемые размеры и форму. Казалось бы, намного легче приобрести простейший настольный станок и использовать его в своей мастерской, но учитывая немалую стоимость такого оборудования, есть смысл потратить время на то, чтобы сделать его своими руками.

Самодельный токарный станок — это вполне реально

Использование токарного станка

Токарный станок, который одним из первых появился в линейке оборудования для обработки деталей из разных материалов, в том числе из металла, позволяет изготавливать изделия различных форм и размеров. С помощью такого агрегата можно выполнять обточку наружных и внутренних поверхностей заготовки, высверливать отверстия и растачивать их до требуемого размера, нарезать наружную или внутреннюю резьбу, выполнять накатку с целью придания поверхности изделия желаемого рельефа.

Серийный токарный станок по металлу — это габаритное устройство, управлять которым не так просто, а его стоимость очень сложно назвать доступной. Использовать такой агрегат в качестве настольного оборудования нелегко, поэтому есть смысл сделать токарный станок для своей домашней мастерской самостоятельно. Используя такой мини-станок, можно оперативно производить обточку заготовок, выполненных не только из металла, но также из пластика и древесины.

На таком оборудовании обрабатываются детали, имеющие круглое сечение: оси, рукоятки инструментов, колеса, конструктивные элементы мебели и изделия любого другого назначения. В подобных устройствах заготовка располагается в горизонтальной плоскости, при этом ей придается вращение, а излишки материала снимает резец, надежно зафиксированный в суппорте станка.

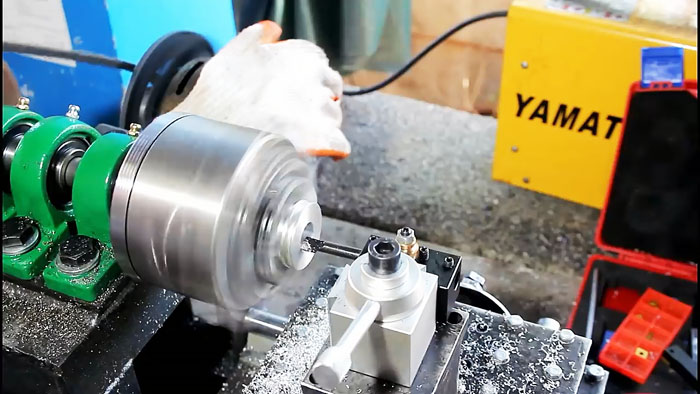

Проточка тормозного диска на самодельном токарном станке

Несмотря на простоту своей конструкции, такой агрегат требует четкой согласованности движений всех рабочих органов, чтобы обработка выполнялась с предельной точностью и наилучшим качеством исполнения.

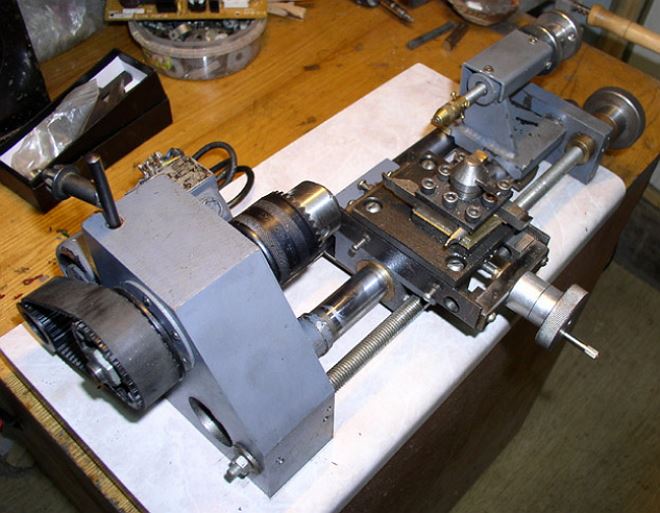

Пример самодельного токарного станка с чертежами

Рассмотрим подробнее один из рабочих вариантов собранного собственными силами токарного станка, довольно высокое качество которого по праву заслуживает самого пристального внимания. Автор данной самоделки даже не поскупился на чертежи, по которым данное устройство и было успешно изготовлено.

Конечно, далеко не всем требуется настолько основательный подход к делу, зачастую для домашних нужд строятся более простые конструкции, но в качестве донора для хороших идей данный станок подходит как нельзя лучше.

Токарный станок, сделанный своими руками

Внешний вид станка Основные узлы Суппорт, резцедержатель и патрон

Вид сбоку Задняя бабка Вид снизу на заднюю бабку

Направляющие валы Конструкция суппорта Привод от двигателя

Чертеж №1 Чертеж №2 Чертеж №3

Конструкционные узлы

Любой, в том числе и самодельный, токарный станок состоит из следующих конструктивных элементов: несущей рамы — станины, двух центров — ведущего и ведомого, двух бабок — передней и задней, шпинделя, суппорта, приводного агрегата — электрического двигателя.

Конструкция малогабаритного токарного станка про металлу

На станине размещают все элементы устройства, она является основным несущим элементом токарного станка. Передняя бабка — это неподвижный элемент конструкции, на котором располагается вращающийся шпиндель агрегата. В передней части рамы находится передаточный механизм станка, с помощью которого его вращающиеся элементы связаны с электродвигателем.

Именно благодаря такому передаточному механизму вращение получает обрабатываемая заготовка. Задняя бабка, в отличие от передней, может перемещаться параллельно направлению обработки, с ее помощью фиксируют свободный конец обрабатываемой заготовки.

Простая схема узлов самодельного станка по дереву подскажет простой вариант изготовления станины, передней и задней бабок

Самодельный токарный станок по металлу можно оснастить любым электродвигателем даже не слишком высокой мощности, но такой двигатель может перегреться при обработке крупногабаритных заготовок, что приведет к его остановке и, возможно, выходу из строя.

Обычно на самодельный токарный станок устанавливают электродвигатели, мощность которых находится в пределах 800–1500 Вт.

Даже если такой электродвигатель отличается небольшим количеством оборотов, проблему решают при помощи выбора соответствующего передаточного механизма. Для передачи крутящего момента от таких электродвигателей обычно используют ременные передачи, очень редко применяются фрикционные или цепные механизмы.

Токарные мини-станки, которыми оснащаются домашние мастерские, могут даже не иметь в своей конструкции такого передаточного механизма: вращающийся патрон агрегата фиксируется непосредственно на валу электродвигателя.

Станок с прямым приводом

Существует одно важное правило: оба центра станка, ведущий и ведомый, должны располагаться строго на одной оси, что позволит избежать вибрации заготовки в процессе ее обработки. Кроме того, необходимо обеспечить надежную фиксацию детали, что особенно важно для моделей лобового типа: с одним ведущим центром. Решается вопрос такой фиксации при помощи кулачкового патрона или планшайбы.

По сути, токарный станок своими руками можно сделать и с деревянной рамой, но, как правило, для этих целей применяют профили из металла. Высокая жесткость рамы токарного станка обязательна для того, чтобы на точность расположения ведущего и ведомого центра не оказывали влияние механические нагрузки, а его задняя бабка и суппорт с инструментом беспрепятственно перемещались вдоль оси агрегата.

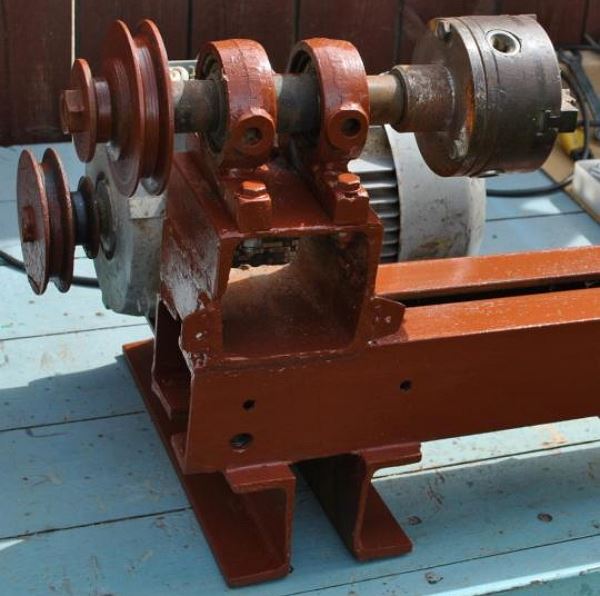

Использование швеллеров при изготовлении рамы и передней бабки станка

Собирая токарный станок по металлу, важно обеспечить надежную фиксацию всех его элементов, обязательно учитывая нагрузки, которым они будут подвергаться в ходе работы. На то, какие габариты окажутся у вашего мини-станка, и из каких конструктивных элементов он будет состоять, станет оказывать влияние и назначение оборудования, а также размеры и форма заготовок, которые на нем планируется обрабатывать. От этих параметров, а также от величины планируемой нагрузки на агрегат будет зависеть и мощность электродвигателя, который вам необходимо будет использовать в качестве привода.

Вариант исполнения станины, передней бабки и привода

Для оснащения токарных станков по металлу не рекомендуется выбирать коллекторные электродвигатели, отличающиеся одной характерной особенностью. Количество оборотов вала таких электродвигателей, а также центробежная сила, которую развивает обрабатываемая заготовка, резко возрастают при уменьшении нагрузки, что может привести к тому, что деталь просто вылетит из патрона и может серьезно травмировать оператора.

Такие электродвигатели допускается использовать в том случае, если на своем мини-станке вы планируете обрабатывать некрупные и нетяжелые детали. Но даже в таком случае токарный станок необходимо оснастить редуктором, который будет препятствовать бесконтрольному увеличению центробежной силы.

Асинхронный трехфазный электродвигатель, подключаемый к сети 220 Вольт через конденсатор

Уже доказано практикой и конструкторскими расчетами, что для токарных агрегатов, на которых будут обрабатываться заготовки из металла длиной до 70 см и диаметром до 10 см, лучше всего использовать асинхронные электродвигатели мощностью от 800 Вт. Двигатели такого типа характеризуются стабильностью частоты вращения при наличии нагрузки, а при ее снижении в них не происходит ее бесконтрольного увеличения.

Если вы собираетесь самостоятельно сделать мини-станок для выполнения токарных работ по металлу, то обязательно следует учитывать тот факт, что на его патрон будут воздействовать не только поперечные, но и продольные нагрузки. Такие нагрузки, если не предусмотреть ременную передачу, могут стать причиной разрушения подшипников электродвигателя, которые на них не рассчитаны.

Если использовать ременную передачу нет возможности, и ведущий центр устройства напрямую соединяется с валом электродвигателя, то можно предусмотреть ряд мер, которые защитят его подшипники от разрушения. Подобной мерой может стать упор, ограничивающий продольное перемещение вала двигателя, в качестве которого можно использовать шарик, устанавливаемый между корпусом электродвигателя и задним торцом его вала.

В задней бабке токарного станка располагается его ведомый центр, который может быть неподвижным или свободно вращаться. Наиболее простую конструкцию имеет неподвижный центр: его несложно сделать на основе обычного болта, заточив и отшлифовав под конус ту его часть, которая будет соприкасаться с заготовкой. За счет вкручивания или откручивания такого болта, перемещающегося по резьбовому отверстию в задней бабке, можно будет регулировать расстояние между центрами оборудования, тем самым обеспечивая надежную фиксацию заготовки. Обеспечивается такая фиксация и за счет перемещения самой задней бабки.

Чтобы обрабатываемая деталь беспрепятственно вращалась в таком неподвижном центре, заостренную часть болта, которая с ней соприкасается, нужно будет смазывать машинным маслом перед началом работы.

Самодельная задняя бабка для настольного токарного станка

Советы по изготовлению простейшего станка

Сегодня не представляет сложности найти чертежи и фото токарных станков, по которым можно самостоятельно изготовить такое оборудование. Более того, несложно найти различные видео, демонстрирующие процесс их изготовления. Это может быть мини-станок с ЧПУ или очень простое устройство, которое, тем не менее, даст вам возможность оперативно и с минимальными трудозатратами изготавливать изделия из металла различной конфигурации.

Стойки простейшего токарного станка по металлу можно изготовить из древесины. Их необходимо будет надежно закрепить на станине агрегата при помощи болтовых соединений. Саму станину, если есть возможность, лучше изготовить из металлических уголков или швеллера, что обеспечит ей высокую надежность, но если их нет под рукой, можно также подобрать толстые деревянные бруски.

В качестве узла на таком станке, на котором будет фиксироваться и перемещаться режущий инструмент, выступит подручник, изготавливаемый из двух деревянных дощечек, соединенных под углом 90 градусов. На поверхности дощечки, где будет размещаться инструмент, необходимо зафиксировать лист металла, который защитит древесину от деформирования и обеспечит точное расположение резца по отношению к обрабатываемой детали. В опорной поверхности горизонтальной дощечки, перемещаемой по станине агрегата, необходимо сделать прорезь, за счет которой такое перемещение будет достаточно точным.

Для изготовления передней и задней бабки вашего самодельного токарного станка, необходимо будет подобрать металлические цилиндры соответствующего размера, которые размещают в подшипниковых узлах, установленных в деревянные стойки. Вращение, совершаемое обрабатываемой деталью, будет передаваться ей через передний центр, соединенный ременной передачей с электродвигателем. Таким образом, заготовка, надежно зафиксированная между передним и задним центром, обрабатывается при помощи резца, установленного в подручнике оборудования.

Еще один вариант самодельного станка (нажмите для увеличения)

Общий вид Передняя бабка Суппорт и патрон

Не должно возникнуть никаких проблем и с поиском электродвигателя, которым следует оснастить токарный мини-станок. Даже если вам не удалось найти двигатель требуемой мощности (500–1000 Вт — для обработки мелких деталей, 1500–2000 Вт — для крупногабаритных заготовок), то вполне подойдет бывший до этого в употреблении агрегат, ранее установленный на бытовой швейной машинке. Кроме того, в качестве привода для компактных токарных станков допустимо применять электродрели или шлифовальные машины.

В итоге таких несложных манипуляций вы получите в свое распоряжение станок, способный выполнять самые распространенные токарные операции по металлу. При желании агрегат можно модернизировать, расширяя его функциональные возможности. Конечно, станок с ЧПУ из подобного устройства сделать сложно, но выполнять на нем расточку, сверление, шлифование, нарезание резьбы и ряд других технологических операций по металлу вполне возможно.

“Токарный станок” из подручных материалов.

Привет всем рукастым и головастым, а также сочувствующим)

Любой мастер знает, что инструмента много не бывает. Каждый новый экземпляр не только расширяет возможности, но и в большинстве случаев экономит время и нервы)

Таким желанием, в моём случае, было решение вопроса токарных работ. В процессе создания чего-либо большая часть времени уходит на поиски нужных деталей. Какая-то незначительная фиговина может очень здорово тормознуть всё дело. Казалось бы что может быть проще: отдал токарю чертёж- забрал готовую деталь и за работу… НО! Скорость исполнения при этом снижается в разы и зависит от занятости мастера, его места базирования и прочих нюансов.

Выход один- заиметь собственный станочек и закрыть вопрос раз и навсегда.

Вариантов два.

Первый- оторваться по-богатому и прикупить полноценный станок.

Самый оптимальный вариант но и самый затратный, а с учётом нынешнего курса, практически нереальный.

Второе решение- покупка приспособы для дрели.

За скромную сумму, получаем возможность с помощью обычной сверлилки провернуть ряд операций по токарке, шлифовке и резке.

Тут тоже пара вариантов.

Первый: купить кондовую Вещь “родом из СССР” и как говорится получить удовольствие. Но увы. Найти такой экземпляр ни на рынке, не по объявлению неполучилось( Видать находчивые моделисты всё разобрали)

Второй вариант: из прессованых китайских отходов замешанных на канцелярском клее, даже не рассматривался. Нужен инструмент, а не рулетка: “сломается/не сломается”.

Ну что, опять “кружок очумелые ручки”? Совершенно верно. У дураков всегда так. Они себе работу на пустом месте найдут)) Поехали…

Для начала ищем в запасах подходящую железяку для зажимной обоймы. Кусок трубы был, но очень хилой толщины. Зато нашёлся волговский шкив. По размерам подошёл идеально.

Режем шкив пополам, из листа металла толщиной 4 мм. нарезаем и привариваем “уши”. Затем зажимаем в тисках обе половинки и сверлим отверстия под стяжки. Дальше вставляем в отверстие болты и закручиваем гайки. Гайки прихватываем сваркой. Обойма готова.

По раме расписывать особо нечего. Сварено всё из профильной трубы 20х40. На раме закреплён светильник. Его крепление сделано из деталей реечного стеклоподъёмника от Волги.

Из него же сделан упор под резцы. Конструкция следующая. Платформа с направляющими пазами (рейки от стеклоподъёмника), по которой перемещается каретка с упором. В нужном положении каретка фиксируется барашковой гайкой. Думаю по фотографиям станет ясно.

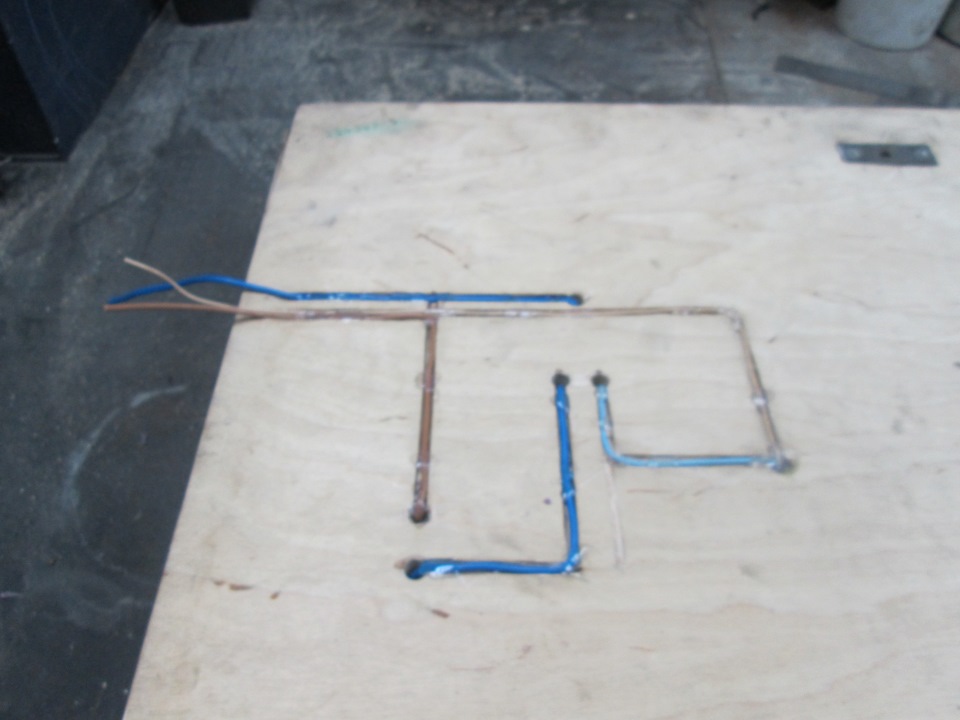

Две рейки, брусок металла (ширина- по размеру пазов, высота- по высоте основания), две пластины с вырезом под брусок(металл 2 мм. и напильник в помощь), пара втулок(труба подходящего диаметра) и пара полосок металла для жёсткости (обрезки от деталей оконных конструкций) . Сфоткал всё перед сборкой, чтобы был ясен принцип.

Сам порядок сборки прост. К бруску, привариваем одну из пластин заподлицо. Затем вставляем всё в паз верхней рейки и с обратной стороны привариваем к бруску вторую пластину. Проверяем ход каретки. Если всё работает чётко, без заеданий, просверливаем в задней части обе пластин, отверстие диаметром 6 мм. Со стороны нижней пластины вставляем болт и фиксируем его головку сваркой. Сверху, будет накручиваться барашек (ним мы будем фиксировать каретку в нужном положении. Затем ставим втулки, нижнюю рейку и стягиваем всё болтами. Подгоняем нижнюю рейку относительно верхней, что бы ход каретки был без заеданий, а нижняя часть бруска не доходила до нижней кромки рейки где-то в пределах 1мм. (зазор выводится подгонкой высоты втулок и делается для того, что бы нижняя часть бруска при перемещении не касалась рабочей поверхности стола). Закончив с подгонкой, вставляем между двумя рейками, с обеих сторон, полосу и окончательно свариваем всё. Получается вот такая штукенция.

Понимаю, что описание тяжеловато, но если присмотреться к фото, всё станет понятно. На самом деле, ничего сложного. И если словить все миллиметры, то работает как часики. Остаётся приварить к передней части каретки отрезок профильной трубы в которую будут вставляться упоры для резцов. В качестве основания, взял профиль 30х30 мм., для упоров 25х25 мм. Фикратор упора простейший. На высоте 2/3 от низа основной трубы, просверливаем отверсте 7 мм. к нему приваиваем гайку на 6 мм. В него вкручивается болт-барашек и фиксирует упор.

Теперь берём все железяки и топаем на примерку.

В качестве основания, взял фанеру толщиной 12 мм. Крепление рамы под дрель- на саморезах. Снизу предусмотрен выдвижной ящик под резцы и оснастку. Чтобы он ничего не цеплял, крепление платформы каретки сделано на закладных пластинах.

В качестве крепежа напилил пластины толщиной 6мм., просверлил три отверстия. В центральном нарезал резьбу под болты, через два крайних пластина крепится к столу саморезами.

Теперь фрезеруем паз в нужном месте и крепим пластину.

Крепление платформы для упоров сделано поворотным. Угол фиксированый- 90°. Ниже, на фото, всё видно. Для поворота, необходимо выкрутить болт в задней части платформы. Перевести её в нужное положение и зафиксировать. После пробных “заездов”, сделал вывод о необходимости замены болта на “барашек”. Тырканье с гаечным ключом напрягает.

После всей подгонки красим железо и ставим на место.

Столешницу планировал оставить как есть, но практичность победила. Сверху закреплён лист алюкобонда. Вещь вечная и в плане уборки удобней.

По части электрики.

Напряжение подводится с помощью шнура от компа. Ответный разъём взял от блока питания.

Дрель подключается к розетке. Питание на неё, подаётся с помощью клавишного выключателя. Фиксируем кнопку на дрели в включённом положении, а дальше работаем выключателем. И удобно и кнопка дрели дольше проживёт. Вторая клавиша выключателя, работает на подсветку.

Поводка снизу, сделана по принципу крепления закладных пластин. Фрезернул дорожки, уложил провода, зафиксировал их термоклеем и всё это дело закрыл пластиком.

Дополнительно сделан второй упор под резцы. Он шире основного. С его помощью удобно делать круглые заготовки. Но он выполняет ещё одну функцию.

В верхней части просверлил отверстия и нарезал резьбу. Теперь берём кусок текстолита, просверливаем отверстия и получаем столик для шлифовки.

С помощью насадки для шлифовальных дисков, теперь можно быстро и удобно подводить кромки заготовок.

Ну вот в принципе и весь рассказ. Кто осилил весь этот бред- молодец) Ну а кто не выдержал, не обижайтесь. Я не писатель… у меня работа другая)

Ну и на посошок, самое интересное. Испытания! Ради чего всё делалось.

В будующих работах, без этой машинки что-либо сделать просто нереально. Нет. В принципе конечно реально, но это очень тяжело. Так что, получившийся станочек здорово будет экономить время, нервы и деньги.

К примеру, сколько вы потратите времени, что бы из этого:

сделать вот это:

да ещё таких размеров)

Лично у меня, ушло около сорока минут, с учётом смены оснастки и обдумыванием формы)

В дальнейших работах будут использоваться ещё более мелкие детали. Вроде таких клёпочек.

Теперь сделать их, не проблема.

Вобщем, можно сказать, что испытания прошли успешно. Новый станочек занял своё место и готов к работе.

Между ним и стеной оставлено место под очередное творение. Но об этом позже.

Так что, до встречи)

Токарный станок по металлу своими руками

Многие типы станков по металлу, с ЧПУ или без него, приобретают у производителей подобного оборудования только в случаях серийного и крупносерийного производства из-за большой их стоимости.

Именно поэтому для домашнего использования и мелкосерийного производства многие решают создать станок своими руками.

Область применения

На протяжении многих лет станок по металлу, с ЧПУ или без подобной системы, использовался для получения деталей различных форм. При этом было создано огромное количество моделей: токарный станок по металлу, фрезерный или сверлильный с ЧПУ или без подобной системы. При этом каждая модель создается под определенные задачи. Токарный станок по металлу используется для получения деталей цилиндрической формы. ЧПУ позволяет в большой степени автоматизировать процесс. Детали применяются как в бытовых условиях, так и при промышленном производстве. Промышленный станок по металлу, с ЧПУ или с ручным управлением, дорогой и большой. Именно поэтому многие решают создать подобную конструкцию своими руками.

Конструктивные особенности

Для того чтобы создать токарный станок следует знать из чего он состоит. Он состоит из следующих частей:

- рама;

- задняя и передняя бабка;

- электропривод;

- суппорт с держателем для резца;

- двигатель.

Кроме этого конструкция может включать и другие элементы, в зависимости от предназначения токарного станка по металлу.

Основным предназначением рамы – жестко связывать между собой все элементы. Сделать ее можно своими руками. При этом учитывают следующие нюансы:

- Размеры детали.

- Мощность установленного привода.

- То как расположены составляющие токарного станка по металлу: практически все чертежи токарного станка по металлу схожи, но все же имеют отличия.

Как правило, основание изготавливают из стали, элементы станины связывают между собой сваркой и резьбовым соединением. Сделать станину можно из стальных уголков или профиля. Своими руками сделать станину для токарного станка довольно просто, главное учитывать правильность, выдерживать параллельность и перпендикулярность.

Передняя бабка

Основным составляющими конструкции можно назвать переднюю бабку, которую также можно сделать самому. Ее основными особенностями является:

- через нее происходит связь ведущего центра и электродвигателя;

- промышленный вариант имеет переднюю часть, которая состоит из коробки скоростей и подач самому сделать подобную конструкцию, которая позволит регулировать скорость вращения шпинделя и силу подачи, довольно сложно.

При создании подобной конструкции своими руками зачастую выходной вал жестко соединен с патроном, в котором крепится заготовка. Изготовление более сложной конструкции требует определенных расчетов. Единственным простым решением, которое позволяет регулировать скорость вращения шпинделя, можно назвать использование ременной передачи и различных по диаметру шкивов. Она имеет корпус для защиты мастера и окружающих от движущихся элементов. Токарный станок должен иметь мощность привода более 800 Вт.

Электродвигатель

В движение шпиндель и другие элементы приводит установленный двигатель. Своими руками создать электродвигатель достаточно сложно, поэтому его придется приобрести. При его покупке следует учесть:

- может использоваться даже 200-ваттный вариант;

- при выборе стоит помнить о том, что слабый двигатель может перегреться от сильной нагрузки;

- если двигатель установлен без ременной передачи, то при продолжительной остановке электродвигатель выйдет из строя.

Мини или настольный вариант подобного оборудования может быть без передачи. Это связано с тем, что токарный настольный вариант исполнения не предназначен для обработки больших деталей. Настольный токарный станок своими руками по металлу создается с учетом того, что вдоль направления вала электродвигателя также присутствует усилие. При условии длительной обработки происходит разрушение подшипников. Создавая мини вариант своими руками не рекомендуется использовать коллекторный электродвигатель. Это связано с тем, что при падении нагрузки значительно повышается количество оборотов. Создаваемая центробежная сила даже при использовании мини кулачкового патрона может привести к вылету заготовки.

Задняя бабка и резцедержатель

Часто в конструкцию включают блок для крепления заготовки со второго конца, который используется для лучшей фиксации. Сделать ее можно самостоятельно с учетом следующих нюансов:

- она должна быть расположена параллельно длинной стороне станины;

- для того чтобы можно было обрабатывать как мини и так и большие заготовки она должна передвигаться вдоль станины.

Однако ее может и не быть. Все зависит от того, будет ли обрабатываться мини или большая заготовка. Резцедержатель сделать самому можно. При рассмотрении данного устройства стоит помнить, что резец должен крепиться крепко и устанавливаться под различным углом к обрабатывающей поверхности.

Процесс сборки

Если не использовать уже испробованные чертежи, тогда следует провести разработку своего проекта. Возможность создания вариант с ЧПУ не рассматривается, а вот обычный вариант можно сконструировать следующим образом:

- создаем чертеж с плановым расположением всех элементов, создаем посадочные места для них;

- подираем электродвигатель и устанавливаем его;

- согласно расчетам создаем ременную передачу в передней бабке;

- соединяем привод и ведомый центр, крепим кулачковый патрон;

- крепим резцедержатель, под который создаются салазки для подачи резца;

- также создаются салазки для передвижения задней бабки.

Оборудование для точной обработки, к примеру, с ЧПУ, создается при помощи точного оборудования.

Самый простой самодельный токарный станок по металлу (17 фото)

Самодельный простой токарный станок для домашней мастерской, подробные фото изготовления станка.

Привет всем! Порой бывает нужно выточить заготовку, приходится искать и обращаться к токарю. Как вариант, можно изготовить простой токарный станок своими руками и выполнять на нём не сложные токарные работы. Его несложно изготовить в гаражных условиях из доступных материалов.

Материалы для изготовления простого станка:

- Стальная труба 50 мм;

- подшипники с внутренней обоймой 50 мм –2 шт.;

- двигатель от стиральной машины;

- приводной ремень;

- гайки М8 – 6 шт.;

- болты М8 – 6 шт.;

- профильная труба 40 мм;

- уголок 15х15 мм.

Процесс изготовления

Для изготовления патрона станка потребуется отрезок трубы диаметром 50 мм длиной около 20 см.

Кусок трубы нужно зачистить.

По краям трубы нужно разметить по 3 отверстия с одинаковым расстоянием друг от друга. Метки просверливаются.

Затем на трубу сажается пара подшипников.

После этого на отверстия по краям привариваются гайки. В момент сваривания их нужно держать шпилькой, чтобы они имели правильное направление.

Получилась вот такая бабка для станка.

Далее берем профильную трубу, и привариваем к ней поперек два отрезка уголка. Уже к ним варим верхние обоймы подшипников. Таким образом, получаем надежное крепление патрона.

К этой же профильной трубе приваривается уголок, к которому прикручивается электродвигатель. Лучше сразу накинуть приводной ремень, перед тем как варить, чтобы получить нужное натяжение.

Теперь вкручиваем в патрон болты. Поджимая их, можно фиксировать заготовки практически любой длины. Вращение станка за счет подшипников выполняется без биения.

Точить оборачивающуюся в нем заготовку можно болгаркой (соблюдайте технику безопасности, одевайте защитные очки), напильником или прочим инструментом.

Видео:

Токарный станок по металлу своими руками: простая и недорогая конструкция для дома

Для «рукастого» домашнего мастера настольный токарный станок для обработки металлических заготовок является пределом мечтаний. С его помощью изготавливают недостающие детали ремонтируемых механизмов, нарезают резьбы, делают рифление или растачивают отверстия. Для одних универсальный механизм открывает новые горизонты творчества или хобби. Для других появляется дополнительный способ пополнить семейный бюджет. К сожалению, стоимость заводского оборудования в большинстве случаев оставляет мечту об укомплектованной домашней мастерской нереализованной. Тем не менее, желание иметь дома токарный станок можно легко осуществить, если сделать его самостоятельно. Об одной из таких конструкций расскажем подробнее, предоставив вам возможность построить токарный станок своими руками.

Назначение и возможности

Современный токарный станок представляет собой симбиоз механических частей и электронных компонентов

Основные функции любого современного механизма, будь то простая ручная мясорубка или угледобывающий комбайн, обеспечивают вращающиеся детали, которые невозможно было бы изготовить без токарных станков. Особенностью этих агрегатов является обработка тел вращения резанием. Станки токарной группы обеспечивают точность изготовления, недостижимую для других способов металлообработки. Оборудование этого типа легко поддаётся автоматизации и позволяет выполнять такие операции:

- продольное точение гладкой или ступенчатой цилиндрической поверхности;

- обработку уступов и канавок;

- точение наружных и внутренних конических поверхностей;

- расточку конических и цилиндрических отверстий;

- нарезание резьбы (внутренней или наружной) резцом или сверлом;

- развёртывание и зенкерование отверстий;

- прорезание канавки или отрезание;

- фасонная обточка;

- накатка рифлёной поверхности.

Основное предназначение токарных станков — обработка трёх типов деталей — валов, втулок и дисков, в результате чего получают разнообразные оси, маховики, вкладыши, заготовки звёздочек и т. д. Кроме того, на универсальных агрегатах обрабатывают и другие заготовки с формой тел вращения, например, корпусные детали.

Токарно-винторезные станки — самая популярная конструкция у домашних умельцев

Все существующие токарные станки различают:

- по токарному признаку (токарно-револьверные, токарно-карусельные, многорезцовые станки и т. д. – всего девять подгрупп);

- размерному ряду, который зависит от диаметра обрабатываемой детали;

- степени специализации (специальные, универсальные и т. д.);

- классу точности.

Наиболее популярными для повторения в домашних условиях являются токарно-винторезные станки, которые имеют наиболее простую конструкцию среди представленных выше агрегатов.

Конструкция

Хоть первые станки токарной группы и появились ещё в конце XVIII века, их архитектура была настолько совершенной, что не претерпела существенных изменений до сих пор. Можно сказать, что сегодня мы используем оборудование, аналогичное тому, которое применялось для металлообработки ещё два столетия назад.

Конструкция токарно-винторезного станка

Токарный станок по металлу состоит из таких узлов и деталей:

- Станина, являющаяся основой для всех остальных элементов. От прочности и скрупулёзности её изготовления зависит точность обработки и универсальность устройства. Корпусная часть станка должна представлять собой массивную, фундаментальную конструкцию. Только в таком случае можно избежать вибраций и смещения инструмента во время выполнения токарных операций.

- Передняя шпиндельная бабка. Этот узел позволяет зафиксировать заготовку и вращать её в процессе обработки. Часто шпиндельная бабка включает в себя коробку передач и механизм подачи суппорта или обрабатывающей головки. Это позволяет изменять скорость вращения детали и повышает производительность.

- Задняя бабка. Этот элемент предназначен для удержания детали в заданной системе координат, соосно шпинделю. Кроме того, закреплённый в задней бабке инструмент позволяет выполнять дополнительные операции, например, нарезать резьбу.

- Суппорт. Без сомнения, этот узел является одним из самых важных в конструкции станка. Суппорт предназначен для удерживания режущего инструмента и его перемещения относительно обрабатываемой заготовки. В зависимости от конструкции суппорт может подавать резец в различных плоскостях, благодаря чему можно получать детали со сложной конфигурацией внутренних и наружных поверхностей. Основными требованиями, которые предъявляются к суппорту, являются надёжность удержания инструмента и точность подачи, поскольку это напрямую связано с качеством обработки.

При изготовлении самодельного токарного станка конструкцию максимально упрощают. Для этого элементы, которые в домашних условиях изготовить проблематично, видоизменяют, а от некоторых узлов и вовсе отказываются. Например, коробку передач можно заменить несколькими разноразмерными шкивами, а автоматику подачи исключить из схемы.

Что понадобится для изготовления

Идеальным вариантом при изготовлении самодельного токарного станка было бы использование отдельных комплектующих от списанного оборудования. Если такой возможности нет, то придётся изготовить узлы и детали самостоятельно.

Вместо литой станины применяют раму, сваренную из стальных профильных труб и уголков. Само собой подразумевается, что деревянный каркас в этом случае является неприемлемым вариантом. Металлический профиль сможет обеспечить требуемую жёсткость и устойчивость конструкции. Кроме того, с помощью ровных квадратных и прямоугольных труб совсем несложно придерживаться строгой геометрии каркаса. Неровная рама не даст возможности правильно зафиксировать центры, что в дальнейшем скажется на качестве проводимых работ.

Маломощный асинхронный двигатель — отличный силовой агрегат для самодельной конструкции

Для привода понадобится силовой агрегат. Лучше всего использовать низкооборотный электрический двигатель асинхронного типа. В отличие от коллекторных агрегатов «асинхронники» практически не подвержены риску поломки при резком снижении оборотов.

Для обработки заготовок диаметром не более 100 мм достаточно будет электродвигателя мощностью 500 – 1000 Вт. Если же планируется обтачивать более габаритные детали, понадобится как минимум 1.5-киловаттный силовой агрегат.

Кроме того, придётся подобрать приводной ремень (или несколько ремней различной длины). Не забудьте и о крепёжных элементах, которыми отдельные узлы будут крепиться к корпусу. Для самодельного токарного станка подойдут гайки и болты с диаметром 8 и 10 мм с обычной метрической резьбой.

В качестве салазок используют детали, выточенные из стального прутка с последующей закалкой, но лучшим вариантом будут направляющие, изготовленные из амортизационных стоек или длинных валов промышленных механизмов. Они имеют отличную геометрию, а их поверхность подвергается упрочнению в заводских условиях.

Заднюю бабку, как и шпиндель, лучше всего использовать от списанного заводского оборудования

Заднюю бабку также можно сделать из профильных труб и толстого металлического листа, а вот пиноль изготавливают из калёного заострённого болта, нескольких гаек с такой же резьбой и штурвала, изготовленного из шкива от сельхозтехники. Использование самодельной пиноли потребует каждый раз при креплении детали смазывать соприкасающиеся поверхности литолом или солидолом. Подобная процедура не понадобится с вращающимся центром заводского изготовления, поэтому если есть возможность, то эту деталь лучше купить.

Продольный и поперечный винты подачи также можно выточить на токарном станке или использовать длинный пруток с нарезанной резьбой, который можно купить в строительных гипермаркетах.

Для винтов подачи используют вал с мелкой резьбой — это позволит значительно повысить точность позиционирования рабочего инструмента.

Для узлов вращения понадобятся установленные в корпус подшипники качения, а регулировать обороты позволят шкивы различного диаметра, насаженные на приводной вал. Эти детали можно купить или заказать у знакомого токаря.

Изготовление суппорта потребует запастись стальной пластиной, толщиной не менее 8мм. Её же можно использовать и для резцедержателя.

Ещё одним узлом, который невозможно изготовить в кустарных условиях, является шпиндель. Его придётся купить. Крепление шпинделя требует изготовления вала, на котором будут смонтированы ведомые шкивы. Прочность этой детали должна быть безупречной, поэтому лучше всего использовать детали от списанных заводских механизмов.

Существуют конструкции, в которых нет ремённой передачи. Вращение от вала двигателя передаётся непосредственно шпинделю. Конечно, они имеют право на существование, однако, выбирая подобную схему, будьте готовы к частому выходу подшипников электродвигателя из строя.

Кроме токарного станка, в процессе работы понадобятся такие инструменты и оборудование:

- сварочный аппарат;

- болгарка;

- шлифовально-наждачный станок;

- электрическая дрель и набор свёрл по металлу;

- метчики и плашки для нарезки резьбы;

- набор гаечных ключей;

- штангенциркуль, металлическая линейка;

- маркер.

Весь этот инструмент и материалы позволят изготовить полноценный токарный станок настольного типа. Если же достать какие-то детали не удалось, не отчаивайтесь — на время их можно заменить чем-то другим. Так, патрон от электродрели вполне используется вместо шпинделя, если требуется обрабатывать заготовки небольшого размера.

Размеры и чертежи

Определяя габариты станка, в первую очередь, ориентируются на максимальную длину и диаметр обрабатываемых деталей. Напомним, что в промышленности маломощное токарное оборудование имеет такие граничные параметры:

- длина — до 1150 мм;

- ширина — до 620 мм;

- расстояние от верхней поверхности станины до оси шпинделя (высота оси) – около 180 мм.

Вряд ли стоит превышать эти значения на кустарно изготавливаемом оборудовании. Не надо забывать о том, что с увеличением размера многократно возрастает опасность искривления геометрии станка. При выборе размера суппорта и определении крайних точек его перемещения, расчёте расстояния между центрами и пределами перемещения резцедержателя, лучше всего ориентироваться на чертежи самодельных станков. Изготовленные народными умельцами, они на практике доказали свою работоспособность, поэтому не воспользоваться проверенными решениями было бы глупо.

Задняя бабка Чертёж суппорта и резцедержателя Чертёж станины

Чертёж передней бабки Самодельный токарный станок. Общий вид Чертёж задней бабки

Инструкция по изготовлению простого токарного станка своими руками

Поскольку каждый решает, как будет выглядеть его токарный станок, и какие он будет иметь размеры, дать точное описание изготовления всех деталей с указанием габаритов, допусков и посадок невозможно. Тем не менее, процесс постройки любого токарного станка состоит из одинаковых этапов.

-

Изготовление рамы. Как уже говорилось выше, массивную чугунную станину в домашних условиях изготовить невозможно. Поэтому её роль будет выполнять рама из швеллера или стальных профильных труб, которые нарезают по размерам, а потом сваривают согласно чертежу. Важно соблюдать правильность всех прямых углов, поэтому контроль при помощи угольника должен проводиться каждый раз при выполнении очередного стыка. Лучше всего работать на ровной, горизонтальной плите. Это даст возможность получить раму со строгой геометрией в горизонтальной плоскости. Можно обойтись без массивной станины, изготовив её из длинных валов в качестве направляющих.

Детали для изготовления станины

Монтаж направляющих на стойки

Установка опорных и направляющих втулок главной подачи

Монтаж опорных площадок суппорта и задней бабки

Установка винта главной подачи

Сборка передней бабки

Сборка суппорта и резцедержателя

Крепление электродвигателя должно обеспечивать возможность переброса ремня с одного шкива на другой

После того как токарный станок будет испробован в работе, его узлы и детали следует покрасить. Это прибавит вашему детищу привлекательности и не позволит коррозии испортить созданное своими руками оборудование.

Токарный станок в домашних условиях является универсальным оборудованием, которое допускается использовать и не по прямому назначению. В шпинделе можно закрепить полировальный или шлифовальный круг для заточки инструмента или чистовой обработки металлических деталей.

Видео: Токарный станок своими руками

Как выставить заднюю бабку

Конечно, предлагаемая схема самодельного токарного станка по мощности и точности обработки уступает дорогостоящим заводским аналогам. Несмотря на это она поможет справиться с большинством задач, предоставляя обширное поле для модернизации.

- Автор: Виктор Каплоухий

Благодаря разносторонним увлечениям пишу на разные темы, но самые любимые – техника, технологии и строительство. Возможно потому, что знаю множество нюансов в этих областях не только теоретически, вследствие учебы в техническом университете и аспирантуре, но и с практической стороны, так как стараюсь все делать своими руками.