Технология производства газобетона

Газобетон – это искусственный пористый стройматериал. На сегодняшний день он очень востребован при строительстве жилых зданий и прочих сооружений. Поэтому его производством занимается большое количество промышленных предприятий и даже небольших частных заводов. Чтобы получить газобетонный блок установленного образца и качества, необходимо строго соблюдать технологию его изготовления и все главные технологические процессы, использовать правильно подобранное сырье.

Производство этого строительного материала стало особенно актуальным в последние годы. Когда застройщики оценили все его достоинства и характеристики, было возведено множество объектов. Из-за хрупкости и повышенного уровня теплосбережения, газобетонные блоки в большинстве случаев используются в малоэтажном строительстве. Применение этого материала позволяет воплотить различные проекты, ускорить процесс монтажа и реализовать любую дизайнерскую идею.

Состав газобетонных блоков:

- Портландцемент высокой марки (35%).

- Песк очень мелкой фракции (35%).

- Вода (28%).

- Измельченная известь (1%).

- Алюминиевая пудра (0,05%).

Сырье для газобетона

Газоблок изготавливают с использованием обычной смеси для бетона, добавляя некоторые специфические компоненты. Основными составляющими являются песок без содержания глины, известь (для прохождения реакции с образованием пор), цемент марки М400 или М500, чистая вода – в требуемом объеме. Еще один компонент – алюминиевая пудра, именно она является веществом, отвечающим за образование пор.

Введение специальных добавок осуществляется не всегда, они используются опционально и предназначены для улучшения характеристик материала, ускорения процесса затвердевания и т.д. Есть большое количество рецептов для изготовления газоблока. В основном выбор состава зависит от применяемого оборудования, технологии производства. На сегодняшний день на рынке строительных материалов можно найти готовые сухие смеси, из которых готовится раствор, предназначенный для создания газобетонных блоков. Их необходимо только затворить, добавив количество чистой воды, указанное в инструкции. Такие смеси применяются для производства в домашних, и промышленных условиях. Особой популярностью пользуются у новичков.

Обзор необходимого оборудования

Технология производства газобетонных блоков относительно несложная. Однако кустарными способами тут обойтись не выйдет. Необходимо купить специально предназначенное для этого оборудование, которое, как правило, заказывают непосредственно у производителя, либо у фирмы, являющейся официальным представителем – это самый выгодный вариант. Нужно учитывать, что под оборудованием подразумевается не какое-либо одно устройство, а настоящий автоматизированный мини-завод.

Некоторые производители даже предлагают услуги специалиста, у которого можно получить консультацию относительно установки линии, также он оказывает помощь в наладке и подборе оптимального состава для смеси, которую можно применять в такой установке.

Линия состоит из разных устройств, и теоретически любое из них можно купить отдельно, если оно по каким-либо причинам станет неисправным. Имеются в виду такие составляющие, как формы и передвижные поддоны, которые предназначены для их перевозки, а также смесители для газобетона, приборы для резки готовых газоблоков, дозаторы для сыпучих компонентов и т.д. Но основным узлом линии является печь-автоклав, поскольку мы говорим именно об изготовлении автоклавных газобетонных блоков, обладающих самыми лучшими эксплуатационными свойствами.

Оборудование, на котором производится газобетон, подразделяется на несколько типов. При выборе учитываются такие параметры, как необходимая суточная производительность, количество работников, которых собирается нанять предприниматель, и способ организации смен. Рассмотрим, какие могут быть варианты.

Конвейерное

У такого вида оборудования имеются следующие особенности:

- максимально автоматизированное производство;

- минимум затрат временных и физических ресурсов на изготовление блоков;

- наличие в комплектации всего необходимого для запуска;

- большие объемы;

- высокая цена.

Такая производственная линия дает гарантию хорошего уровня рентабельности для предпринимателей, серьезно настроенных на производство газобетонных блоков.

В комплект обычно входят: емкости и бункеры для применяемых материалов, ленточные конвейеры, устройство для приготовления смеси, печь-автоклав, формы, установки для резки массы на отдельные блоки, пульт управления, тележки, дробильное устройство, перемещающий транспортер, вилочный погрузчик.

Стоимость такой линии составляет от 40 до 55 миллионов рублей, но и производительность оборудования очень высокая – не менее 300 000 м³ газоблоков в год. Для размещения всех установок надо подготовить площадку 4 000 м². Чтобы сократить вложения, можно попробовать найти линию бывшую в эксплуатации. В день такое оборудование производит 75-150 м³ газоблоков. Обслуживать производство должно несколько работников (хоть процесс и автоматизирован, но он весьма масштабный, поэтому требуется присмотр).

Стационарное

Стоимость такого оборудования для изготовления газобетонных блоков гораздо ниже, однако и производительность у него не такая большая – около 50 м³ газоблоков в сутки. В комплектацию линии входят ленточные транспортеры, дозаторы сырья, аппарат для смешивания и другие необходимые установки. Но о полной автоматизации здесь речи нет – чтобы оборудование работало, надо привлекать людей. Все узлы можно разместить в помещении площадью от 500 м².

Суть работы такой линии заключаются в следующем – формы доставляются к стационарному устройству для смешивания, наполняются раствором, затем проходят оставшиеся этапы. Такая технология производства газобетона несложная, обслуживание простое.

Мобильное

Такое оборудование применяется в частном производстве газобетонных блоков. Стоимость его установки сравнительно невысокая. Окупаемость быстрая, при возведении собственного дома затраты снижаются в среднем на 30%. Мобильные линии имеют в комплектации компрессор. Способны работать от бытовой электросети. Такие устройства прекрасно подходят новичкам, установить их можно и своими силами. Производительность достигает в среднем 2-10 м³ в сутки.

Этапы производства

Газобетонные блоки могут быть двух видов: неавтоклавные и автоклавные. Стоимость первого ниже, но и полученный материал менее прочный. Однако из-за того, что себестоимость его производства более низкая (не надо приобретать автоклав, платить за его содержание, дополнительную энергию), он является достаточно популярным вариантом, поэтому о нем мы тоже расскажем.

Если в планах предпринимателя выпуск неавтоклавного газобетона, технология изготовления будет состоять из следующих этапов:

- Необходимые компоненты точно дозируются, а потом тщательно перемешиваются. Если имеется соответствующее оборудование, данные действия занимают не больше 10 минут.

- Осуществляется выгрузка подготовленной смеси при помощи специального оборудования в формы (их наполняют только на 50%, так как будет происходить увеличение объемов массы в процессе газообразования). Данный процесс займет 4 часа. В течение этого времени масса увеличится в объеме и заполнит всю форму.

- На процесс выдержки блоков уходит примерно 16 часов, после чего выполняют их распалубку и перегружают на поддоны, здесь они станут набирать требуемую прочность. Это осуществляется в течение двух-трех дней. После этого блоки можно перевозить на склад, но продавать их пока рано, так как своей марочной прочности они настигнут только на 28-ой день.

Производство газобетона с использованием автоклава на начальных этапах почти не имеет отличии от вышеописанной технологии:

- В первую очередь необходимо отмерить нужный объем компонентов (предпочтительней, если это будет выполняться специальным дозатором, точность будет выше).

- Потом производят загрузку массы в смеситель и ее тщательное перемешивание. Иногда специалисты рекомендуют пользоваться для этого бетономешалкой.

- Далее осуществляется введение газообразователя – это делается спустя 10-15 минут после перемешивания исходных компонентов.

- Подготовленной массой наполняют форму, выжидают 4-6 часов, затем нарезают газоблоки. Их надо оставить на 10-18 часов, чтобы они набрали прочность.

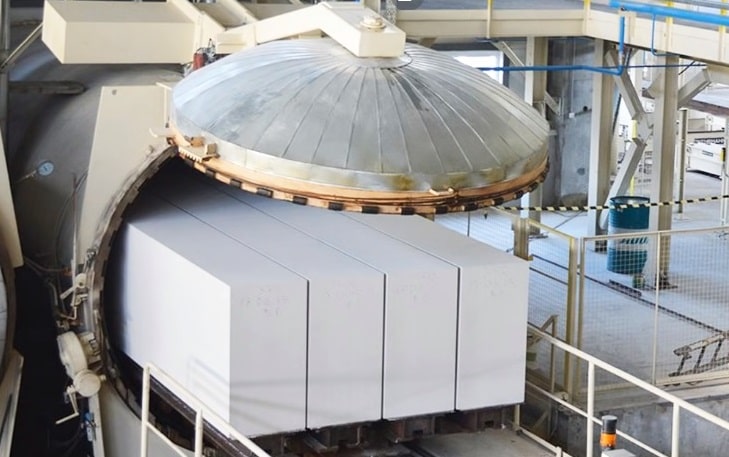

- Но самое главное – знать, как проводится автоклавирование после всех проведенных действий. Нарезанные блоки кладут в специальную печь, в закрытую камеру, в которой происходит обработка каждого изделия насыщенным водяным паров при повышенной температуре и высоком давлении (до 12 кг/см²).

Неавтоклавные газоблоки просушиваются в естественных условиях, но для автоклавных блоков этого не требуется. Важно напоминать покупателям изделий, что газоблоки нельзя применять в строительных работах ранее, чем спустя 28 суток после их изготовления. Столько времени нужно, чтобы материал окончательно набрать прочность. Большое значение имеет и транспортировка изделий. Мало знать, как производятся газобетонные блоки, необходимо еще и обеспечить оптимальные условия при его доставке покупателю. Для этого блоки упаковывают в специальную термоусадочную пленку и перевозят на специальных поддонах.

Производство газобетонных блоков

Строительство – бизнес, который имеет стабильный спрос всегда, вне зависимости от экономической обстановки в стране. Если ваша отрасль связана с новыми технологическими решениями, то высокая востребованность на продукцию обеспечена.

Сегодня мы разберем такое направление, как производство газобетонных блоков. Укажем технологические особенности изготовления этого материала, и подкрепим все расчетами финансовой части бизнеса.

Блок: 1/4 | Кол-во символов: 425

Источник: https://biznesprost.com/otkryt-biznes/proizvodstvo-gazobetonnyh-blokov.html

Технические характеристики газобетонных блоков и способы производства

Теория: все что нужно знать о ячеистом бетоне

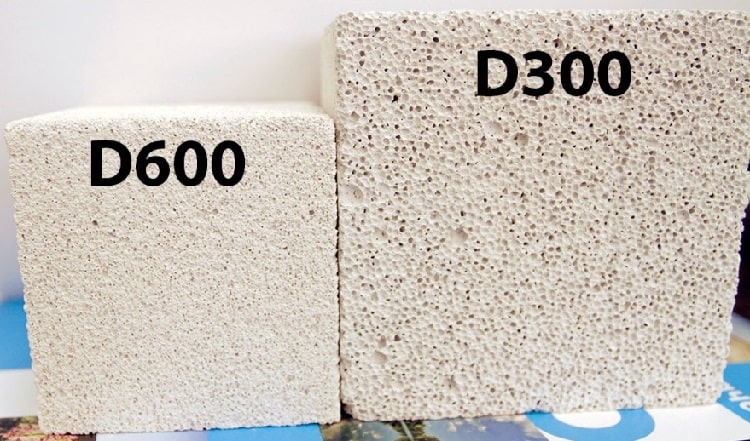

По плотности блоки из этого материала бывают:

- теплоизоляционные (D350-D400);

- конструкционно-теплоизоляционные (D500-D900);

- конструкционные (D900-D1200).

Стандартные размеры блоков 10*30*60 см и 20*30*60 см. Этот материал экологически безопасен, не горит, хорошо строгается, сверлится, в него легко забить скобу или гвоздь.

Стоимость на блоки варьирует от 2500 до 4500 рублей за один кубический метр (зависит от технических характеристик).

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

Изготовление

Самостоятельное производство газобетона может стать подспорьем не только при малоэтажном индивидуальном строительстве, но и даст возможность открыть собственное дело.

Эти строительные блоки очень популярны, так как имеют следующие свойства:

- низкая плотность, которая почти в пять раз меньше, чем у классического бетона и в три раза, чем у кирпича;

- водопоглощение составляет около 20%;

- теплопроводность составляет 0,1 Вт/м3;

- выдерживает более 75 циклов разморозки/заморозки (а это в 2 раза выше, чем показатель кирпича);

- высокая прочность при сжатии позволяет возводить двух- и трехэтажные дома;

- отличная звукоизоляция благодаря пористой структуре;

- высокий класс огнестойкости;

- с материалом легко работать – пилить, забивать гвозди;

- безопасен как для человека, так и для окружающей среды, так как в составе нет вредных компонентов;

- возможно создание монолитно-литой конструкции на основе газобетонных блоков.

Изготовление строительных газоблоков по силам даже новичку. Вся выгода самостоятельной работы заключается в высокой производительности, простой схеме изготовления, доступных и недорогих материалах для раствора, при этом в итоге получается строительный материал очень достойного качества с отличными техническими характеристиками.

Технология изготовления газоблока

Технология изготовления своими руками. Варианты составов. Пропорции

Способ изготовления этого материала простой: все составляющие смешиваются с водой, смесь заливается в формы, где происходит реакция с газообразователем, в результате которой образуются поры и выделяется водород. На вид это похоже на брожение теста. После затвердения масса нарезается на блоки.

Далее возможны два варианта:

- для того, чтобы получить автоклавный газобетон, материал закаляется в автоклаве паром;

- чтобы получить неавтоклавный бетон, материал высушивается путем подогрева.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

Свойства автоклавного ячеистого бетона

В результате применения порообразователя получается материал, у которого:

- низкая плотность, как у сухой сосны (500 кг/м3), что в 5 раз меньше, чем у обычного бетона, и в 3 раза меньше, чем у кирпича;

- прочность при сжатии, достаточная (1-5 МПа) для несущих стен 2-х и 3-хэтажных зданий. Прирост прочности за первые сутки достигает 50%;

- водопоглощение на уровне обычного кирпича, менее 20%;

- сорбционная влажность до 5%;

- морозостойкость более 75 циклов, что в 2 раза больше чем у кирпича;

- теплопроводность газобетона (0,1 Вт/м3) в 2 раза ниже, чем у сухой сосны, в 15 раз меньше чем у обычного бетона и в 8 раз ниже, чем у кирпича;

- звукоизоляция стены толщиной в 300 мм соответствует 60 дБ;

- огнестойкость оценена при длительном воздействии открытого огня (900°С) на протяжении 4 часов, что гораздо больше, чем у обычного бетона, газосиликата и кирпича

- газобетон легко обрабатывается простыми инструментами, пилится, гвоздится;

- экологически безопасен, что показано безопасными традиционными компонентами и подтверждается гигиеническим сертификатом;

- возможно монолитное литье;

- простая технология изготовления;

- высокая производительность;

- низкие затраты;

- достойное качество.

Обзор необходимого оборудования

Рассмотрим особенности линий по производству газобетона.

Конвейерное

Данный тип оборудования отличается:

- максимально автоматизированным процессом;

- минимальным принятием участия в изготовлении блоков работниками;

- значительной стоимостью;

- существенными производственными объемами;

- всей необходимой комплектностью;

- высоким уровнем рентабельности.

В обычный комплект поставки входят:

- сырьевые емкости и бункеры;

- конвейеры ленточного типа, по которым подаются компоненты;

- агрегат для замеса раствора;

- автоклавные установки;

- формы;

- комплекс для нарезки сырьевой массы на блоки;

- перемешивающий транспортер;

- дробильная установка;

- тележки;

- пульт для управления процессом в автоматическом режиме;

- погрузчик вилочного типа.

Цена такого оборудования высокая, достигает 55 000 000 рублей. Сумма серьезная, но производительность линии дает возможность выпускать не менее трехсот тысяч кубометров материала за один год.

Чтобы разместить все оборудование, придется подготовить площадку около четырех тысяч квадратных метров.

Если сравнивать, какой производитель газоблоков лучше, то в виде альтернативы рекомендуется обратить внимание на оборудование, побывавшее в употреблении. Своеобразные риски присутствуют, но стоимость линии будет существенно меньше.

Продолжая сравнение газоблоков разных производителей, специалисты советуют приобрести конвейер типа Иннтех-100. Стоимость – до 3 000 000 рублей, да и производительность гораздо ниже.

Особенность такой линии – неподвижность смесительной установки. Формы перемещаются и наполняются в автоматическом режиме. Комплекс для резки – механический.

Большой популярностью пользуются немецкие линии по изготовлению блоков. Они являются высокопродуктивными и эксплуатируются длительный период. Материал на таком оснащении получается качественным.

Стационарное

Стоимость его значительно ниже первого варианта. Но по производительности линия выдаст не более пятидесяти кубов материала в сутки.

В комплекте установки имеются дозаторы сырья и транспортеры ленточные, подающие компоненты в смесительный агрегат.

К сожалению, данный комплект не считается полностью автоматизированным. Чтобы он функционировал полноценно, придется привлекать несколько работников.

Под установку линии потребуется помещение, площадь которого составит от пятисот квадратных метров.

Мобильное

Этот тип оборудования отлично подходит для начинающих, кто желает изготовить блоки для собственного потребления. Кстати, некоторые специалисты такое оборудование для газобетона изготавливают своими руками.

Линия работает от сети в 220 Вт, тогда как остальные типы машин требуют 360 Вт. Производственные объемы маленькие – от двух до десяти кубометров в сутки.

Блок: 4/9 | Кол-во символов: 2691

Источник: https://betonov.com/vidy-betona/gazobeton/oborudovanie-dlya-proizvodstva-gazobetonnyh-blokov.html

Из чего состоит газобетон(видео)

Формы и компоненты

Немаловажным этапом в самостоятельном изготовлении блоков из бетона является выбор подходящих форм.

Контейнеры для заливки газобетона могут быть следующими.

- Разборные. Можно убрать борта на любом этапе застывания блока. Эти конструкции требуют дополнительных физических сил.

- Колпачные. Снимаются полностью при помощи механизированных систем.

Материал изготовления форм может быть различным: металл, пластик и дерево. Наиболее востребованы металлические контейнеры, так как они отличаются своей долговечностью и прочностью. Их выпускают двух видов в зависимости от объема (0,43 и 0,72 м3). Какой бы рецепт ни был выбран для изготовления блоков, сырье требуется одинаковое.

Компонентами для производства газобетона выступают:

- вода (расход 250-300 л на м3);

- цемент (расход 260-320 кг на м3);

- песок (расход 250-350 кг на м3);

- модификатор (2-3 кг на м3).

К сырью для производства блоков предъявляются некоторые требования. Вода должна быть средней жесткости с минимальным показателем засоленности. Цемент для смеси должен соответствовать ГОСТу. Следует отдавать предпочтение портландцементу марок М400 и М500. В качестве наполнителя может выступать не только речной или морской песок, но и зола, отработанный шлак, доломитовая мука, известняк. Если используется песок, то он не должен содержать органических включений, большого количества ила и глины. Чем меньше фракция наполнителя, тем более гладкой будет поверхность блоков. В качестве модификатора, с целью ускорения созревания газобетона могут выступать: гипс-алебастр, хлористый кальций и жидкое стекло.

Производство блоков из бетона своими руками – длительный, но не очень сложный процесс, который позволит значительно сократить расходы на строительные материалы. При соблюдении пропорций и технологии изготовления газобетонные блоки практически не уступают по своим показателям заводским и могут смело использоваться для малоэтажного строительства.

О том, как производится газобетон на мини-линии, смотрите в следующем видео.

Коммерческие предложения

Если вы являетесь производителем или поставщиком оборудования, экспертом или предоставляете франшизу в данной сфере, тогда напишите нам через страницу Контактов.

Ниже мы разместим информацию о вашем предложении и ваши контакты.

Сохраните статью в закладки. Пригодится;)

Следите за обновлениями в е:

Следите за обновлениями :

Внимание!

На странице публикуются только полезные для других отзывы, в которых указано что человек имел опыт в этом деле.

Заранее большое спасибо, если поделитесь с нашими читателями своим драгоценным опытом!:)

Автоклавная обработка

Этот процесс производства рассмотрим более подробно, разберемся в его отличиях и достоинствах.

С помощью такой обработки улучшаются качественные характеристики готового изделия. Процесс проходит следующим образом:

- разрезанные по нужным параметрам блоки отправляются в автоклавные камеры. Внутри создается высокая температура и давление;

- процесс обработки составляет двенадцать часов;

- по завершению автоклавного воздействия блоки почти сразу разрешается применять в строительстве, потому что они полностью достигнут требуемый показатель прочности;

- метод изготовления без использования автоклавов подразумевает четырехнедельную выдержку, во время которой блоки окончательно твердеют.

Блок: 6/9 | Кол-во символов: 706

Источник: https://betonov.com/vidy-betona/gazobeton/oborudovanie-dlya-proizvodstva-gazobetonnyh-blokov.html

Расходы и доходы

Производство газобетона – высокодоходный бизнес: затраты на производство (себестоимость) 1 куб. метра – 1800 рублей, розничная же цена достигает 2500 рублей, таким образом, если изготавливать и продавать 250 куб. метров блоков в месяц, чистый доход составит 175 тысяч рублей. Срок окупаемости капитальных вложений составляет от одного до двух лет.

Рост спроса на газобетонные блоки достигает пиковых значений в период интенсивного частного строительства, с мая по октябрь. Поэтому подготовкой к пуску производства необходимо заниматься в межсезонье, и закончить все работы до мая. Нелишним будет иметь некоторый запас готовой продукции на складе, поэтому лучше начать изготавливать блоки в марте-апреле. Выполнение этих условий обеспечит быструю окупаемость капитальных вложений на производство газобетона и ускорит получение первых наличных денег.

Сравнительный анализ автоклавного и неавтоклавного производства

Проведем сравнение двух типов материалов:

- Показатели плотности и проводимости тепла – специальный автоклавный способ обработки придает изделиям максимальные показатели по этим пунктам.

- Устойчивость к низким температурам и эксплуатационный период – неавтоклавный материал хуже переносит циклы промерзания и оттаивания. Точный срок службы блоков не определен. Но при соблюдении всех технологических особенностей изготовления и правильного применения в строительстве, материал прослужит не менее ста лет.

- Геометрические формы и внешние данные – блоки, изготовленные в автоклаве, отличаются идеальной геометрией, чего не скажешь про материал, изготовленный в домашних условиях.

- Требования к оснащению, сложность процесса производства – вся разница состоит в наличии или отсутствии автоклавных агрегатов. Технологический процесс изготовления отличий не имеет.

- Хрупкость – блоки, изготовленные без автоклавной обработки, уязвимы к повреждениям механического характера. Соответственно, что их считают более хрупкими.

- Ценовая политика – материал, произведенный автоклавным способом, стоит на десять процентов дороже.

- Усадка – ей более подвержен неавтоклавный блочный материал.

Блок: 7/9 | Кол-во символов: 1235

Источник: https://betonov.com/vidy-betona/gazobeton/oborudovanie-dlya-proizvodstva-gazobetonnyh-blokov.html

Заключение

Как сделать газоблок, мы разобрались. Остается только определиться с количеством материала, приобрести все необходимое и начать производственный процесс.

Блок: 9/9 | Кол-во символов: 252

Источник: https://betonov.com/vidy-betona/gazobeton/oborudovanie-dlya-proizvodstva-gazobetonnyh-blokov.html

Кол-во блоков: 20 | Общее кол-во символов: 34093

Количество использованных доноров: 6

Информация по каждому донору:

Состав газобетона и технология его изготовления в промышленных и домашних условиях

Газобетон в последние годы заметно потеснил традиционные материалы (кирпич, натуральный камень) на рынке строительных материалов. Наша сегодняшняя тема — производственная технология и состав газобетона.

Мы выясним, какое сырье используется при изготовлении материала, каковы требования к нему и в каком порядке выполняются технологические операции. Но сначала — несколько слов о преимуществах газобетона.

Почему газобетон

Вот краткий список его достоинств на фоне природного камня и кирпича:

- Великолепные теплоизоляционные качества. Теплопроводность газобетонных блоков втрое ниже, чем у кирпичной кладки;

- Паро- и воздухопроницаемость. Это означает, что в доме из газобетона никогда не будет душно или сыро;

- Простая обработка. В частности, резать блок плотностью вплоть до Д600 можно с помощью обычной садовой ножовки;

- Большой размер блока, что многократно ускоряет процесс строительства;

- Идеальная геометрия (в случае автоклавного газобетона) и точно выдержанные размеры блока. Эти особенности позволяют уменьшить до минимума толщину кладочных швов, и, стало быть, избавиться от мостиков холода — участков кладки с высокой теплопроводностью;

Обратите внимание: газобетон кладется не на цементно-песчаный раствор, а на цементный клей с минимальным размером фракции наполнителя. Клей позволяет уменьшить толщину шва до 2-3 мм.

- Конкурентоспособная цена (от 3000 рублей за кубометр), примерно соответствующая стоимости основного конкурента газобетона — пустотелого керамического кирпича.

Нюанс: газобетонные блоки обладают невысокой прочностью на изгиб. Отсюда — высокие требования к жесткости фундамента: при его деформации стены гарантированно дают трещины. Кроме того, одноэтажные строения из газобетона снабжаются армопоясами, а дома с двумя и более этажами — армокаркасами.

Компоненты и требования

Итак, газобетон: состав и требования к компонентам.

Количество: от 250 до 300 литров на кубометр готового материала.

Требования: вода должна соответствовать ГОСТ 23732-79, регламентирующему ее качество для приготовления бетонов и цементных растворов. Для затворения может использоваться и питьевая вода ГОСТ Р 51232-98 (попросту говоря, воду можно набрать из системы холодного водоснабжения любого здания).

Если источником воды служит скважина или колодец, предпочтителен ее отбор из поверхностных водоносных слоев: для приготовления газобетона необходима низкая или средняя жесткость при минимальной засоленности.

Важный момент: вода для затворения должна быть подогрета до температуры в 40-60°С. Ее нагрев обеспечит быструю гидратацию цемента и, соответственно, быстрое созревание блоков с увеличением их итоговой прочности. Затраты на нагрев с избытком окупятся за счет роста производительности линии.

Цемент

В качестве вяжущего, в состав газобетонных блоков неавтоклавного твердения входит привычный для любого строителя материал — портландцемент:

- Количество: от 260 до 320 кг на кубометр готовой продукции в зависимости от марки портландцемента и требований к итоговой прочности блоков.

- Качество: портландцемент должен соответствовать требованиям ГОСТ 10178-85. Марки цемента, подходящие для изготовления газобетонных блоков естественного твердения — М 400 Д 20 и М 500 Д 20.

Важно: цемент должен содержать достаточное количество растворимых щелочей. Их недостаток компенсируют добавкой каустической соды (едкого натра NaOH) или известкового вяжущего (гашеной извести). Добавка извести, помимо газообразования, обеспечивает характерный белый или светло-серый цвет блоков.

Наполнитель

Количество: от 250 до 350 кг на кубометр. Точная масса наполнителя зависит от требований к прочности газобетона и его итоговой плотности: чем выше плотность, тем большую нагрузку на сжатие способен выдержать блок.

Тип: в состав газобетонного блока могут входить речной, морской или карьерный песок, зола котельных и ТЭЦ, доломитовая мука, молотый известняк и прочие минеральные наполнители.

- Минимальный размер фракции. Чем мельче наполнитель, тем меньше будут поры и тем более гладкой станет поверхность блока;

- Отсутствие чужеродных включений (веток, камней, органического мусора);

- Минимальное количество ила и глинистых примесей.

Модификаторы

В этой роли выступают ускоряющие созревание бетона добавки:

Количество: не более 3 кг на кубометр.

Газообразующая добавка

За вспенивание бетона отвечает алюминиевая пудра. Реакция взаимодействия алюминия с водой в присутствии щелочи имеет вид 2AL + 6 H2O = 2AL(OH)3 + 3H2. Именно свободный водород, выделяющийся при присоединении гидроксильных групп к атомам алюминия, и создает в массе бетона закрытые поры.

Количество: 500-700 граммов на кубометр. Требования: используется алюминиевая пудра ПАП-1 или ПАП-2.

Любопытно: мелкая пудра пылит при замешивании, поэтому ее часто заменяют водной суспензией.

Смазка для формы

Смазка помогает извлечь блок из формы, не нарушив его геометрию и оставив форму идеально чистой. Количество: до 0,5 кг на кубометр готовой продукции.

Внимание: для смазки форм нельзя использовать отработанное масло из картеров дизелей. Инструкция связана с высоким содержанием в них сажи.

Технология

Промышленные условия

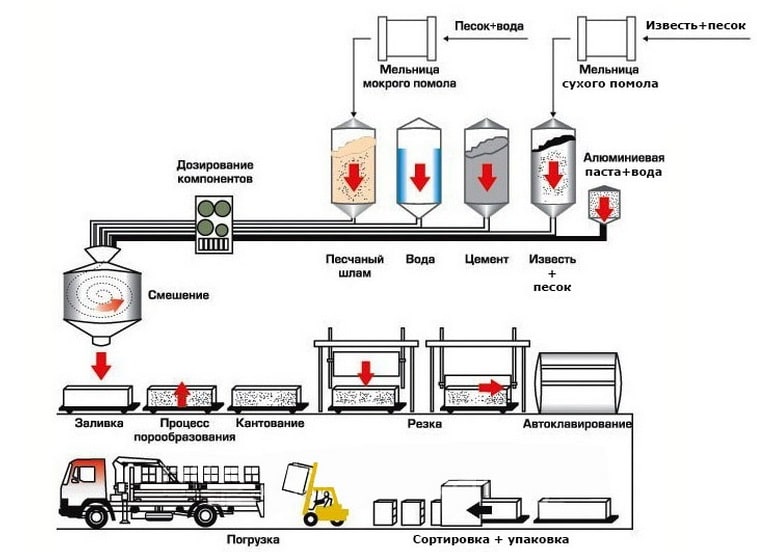

Как изготавливается газобетон в условиях крупного производства:

- Компоненты (портландцемент, песок или другой наполнитель, известь, модификаторы и газообразователь) загружаются в отдельные бункеры;

- Крупнофракционный наполнитель перемалывается в минеральную муку;

- Компоненты дозируются в зависимости от требований к плотности готовых блоков и смешиваются с водой в бетономешалке;

- Смесь заливается в форму большого объема, где газообразование придает ей пористую структуру. Форма размещается на вибростенде. Вибрация помогает добиться ее равномерного, без пустот, заполнения;

- В камере предварительного созревания (так называемом горячем тоннеле) за 3-4 часа при температуре около 40°С смесь набирает прочность, достаточную для распалубки (выемки из формы);

- На линии резки массив превращается в отдельные блоки. Для резки используются высокопрочные металлические струны. Поскольку резка выполняется в трех плоскостях, массив кантуется в процессе разделки;

Заметьте: на этом этапе у блоков могут формироваться пазогребневые замки, делающие более надежным сцепление в пределах одного ряда кладки и между рядами, а также захваты для рук, упрощающие транспортировку блоков.

- Сформированные, но не набравшие прочность блоки поступают в автоклав. Их созревание проходит при избыточном давлении (около 12 кгс/см2), повышенной влажности и температуре (+180°С). Автоклавирование обеспечивает полное отсутствие усадки и трещин;

- Прошедшие контроль качества и упакованные в полиэтилен блоки грузятся на поддоны и отправляются на склад готовой продукции.

Кустарное производство

Если вы собираетесь своими руками производить газобетонные блоки, состав и пропорции компонентов будет примерно такими:

- Песок — 180 кг;

- Цемент — 100 кг;

- Вода — 60 литров;

- Каустическая сода — 600 г;

- Алюминиевая пудра — 230 г;

Полезно: в смесь стоит добавить полтора килограмма сульфата натрия (известного, к слову, как сильное слабительное). Он резко ускорит созревание газобетона.

А вот пошаговое описание технологии кустарного изготовления блоков:

- Заливаем в бетономешалку подогретую до 60 градусов воду (из водопровода ГВС или, что куда лучше, из бойлера);

- Засыпаем 2/3 от общего количества песка и половину цемента;

- Мешаем 10 минут;

- Добавляем остатки песка и цемента при непрерывном перемешивании;

- Засыпаем в смесь каустическую соду, сульфат натрия (опционально) и разведенную водой алюминиевую пудру;

Внимание: частицы пудры ПАП из соображений безопасного хранения покрываются парафином. Чтобы смыть его, разводите пудру теплой водой с добавкой обычного стирального порошка. Порошок добавляется из расчета 3-5% от количества пудры. Если его будет больше, газообразование уменьшится.

- Мешаем еще минуту, после чего выливаем смесь в предварительно смазанные формы и накрываем их полиэтиленовой пленкой на 10 минут;

- После того, как смесь поднимется до максимума и осядет, срезаем все, что выступает за пределы формы;

- Через сутки выгружаем схватившиеся блоки из форм, складируем и ждем набора их полной прочности в течение 2-4 недель.

При комнатной температуре и в отсутствие ускоряющих созревание добавок газобетон набирает полную прочность за месяц

Полезно: требования к помещению, где формируются и сушатся блоки — температура в +5 — +25 градусов и отсутствие сквозняков.

Заключение

Как видите, производить интересующий нас материал вполне реально в условиях небольшой домашней мастерской, так как состав газобетонных блоков не слишком сложен. Узнать больше о тонкостях его изготовления вам поможет видео в этой статье. Успехов!

Состав газобетона: компоненты и технология производства

Газобетон является пористым материалом и относится к ячеистым бетонам, делится на автоклавный и неавтоклавный. Различия в плане состава между ними незначительны, но в процессе производства разница существенна.

Компоненты газобетона:

- Портландцемент высокой марки (35%).

- Песок очень мелкой фракции (35%).

- Измельченная известь (1%).

- Алюминиевая пудра (0.05%).

- Вода (28%).

Чем лучше измельчены все компоненты, тем прочнее получается газобетон.

Сама технология изготовления газобетона заключается в смешивании наполнителей (цемента и песка) с газообразующими добавками (известь и алюминиевая пудра). После их перемешивания, между алюминиевой пудрой и известью начинается химическая реакция с выделением газа – водорода. Именно этот газ и создает в газобетоне поры, которые обеспечивают хорошую теплоизоляцию и легкий вес.

Меняя количество газообразующих добавок, можно добиться различной плотности газобетона, то есть, чем больше газа в бетоне, тем он легче, соответственно, меньше его плотность и прочность. На рынке стройматериалов можно найти газобетон плотностью от D150 до D700.

Газобетон хорош тем, что поры в его составе распределены очень равномерно, что обеспечивает одинаковую прочность и теплопроводность по всей толщине блоков.

После процесса газообразования и первичного схватывания смеси, общий массив разрезается струной на отдельные блоки нужной толщины. Далее газоблоки набирают прочность.

Что такое автоклавирование газобетона

Если мы говорим про автоклавный газобетон, то он обязательно проходит процесс автоклавирования. Автоклавами называют большие емкости, в которых создается высокая температура (160-180 С) и давление насыщенного водяного пара.

Процесс автоклавирования длится около 12 часов, и его задача заключается в быстром наборе прочности газобетона. Обычный тяжелый бетон набирает 70% своей марочной прочности примерно через месяц, но если увеличить температуру до 180 градусов, то прочность наберется в 100 раз быстрее.

Это решает сразу несколько проблем: усадка блоков отсутствует, не требуется время для набора прочности газобетона. Далее газобетон упаковывают в защитную пленку и развозят заказчикам.

Свежий автоклавный газобетон является очень влажным, воды в нем около 30-40%. Из-за влаги, его плотность значительно выше заявленной. По этому, перед отделочными работами, выложенная газобетонная стена должна просохнуть хотя бы два сезона.

Автоклавный газобетон имеет более высокую прочность, в отличии от неавтоклавного.

В научной терминологии, автоклавный газобетон называют тоберморитом – искусственным пористым камнем. Так как камни являются минералами, то они абсолютно экологичны. Газобетон не выделяет никаких вредных веществ, и не является радиоактивным.

Отличия газобетона и пенобетона

В плане наполнителей эти ячеистые бетоны похожи, отличие в газообразующих добавках. Если в газобетоне пузыри образуются из-за выделяющихся пузырей газа, то в пенобетоне из-за пены, которую добавляют в смесь отдельно. Проблемой пенобетона может быть его неоднородность, то есть, в одном месте пузырей будет больше, а в другой – меньше.

Процесс изготовления пенобетона намного проще, из-за чего его производством занимаются в гаражных условиях. Доверие к качеству заводского автоклавного газобетона и его составу намного выше. Прочность и геометрия автоклавного газобетона лучше, чем у пенобетона.

1.4.2 Технология производства газобетона

Газобетон (или автоклавный ячеистый бетон) состоит из кварцевого песка, цемента, негашеной извести и воды.

По типу химических реакций газообразователи делят на следующие виды:

– вступающие в химические взаимодействия с вяжущим или продуктами его гидратации (алюминиевая пудра);

– разлагающиеся с выделением газа (перигидроль);

– взаимодействующие между собой и выделяющие газ в результате обменных реакций (например, молотый известняк и соляная кислота).

Чаще всего газообразователем служит алюминиевая пудра, которая, реагируя с известью, выделяет водород.

Для изготовления газобетона применяют портландцемент марок М300, М400, М500. Производство газобетона предъявляет специальные требования к портландцементу в отношении щелочности цементного теста – рН теста не должен быть ниже 12. Щелочность цемента определяется количеством свободного СаО и суммой Na2О и K2О.

При применении в качестве основного вяжущего извести особое внимание уделяют значительному количеству СаО и МgО. Общая активность извести не должна быть менее 75 %, количество МgО – не более 1,5 %. В производстве можно применять известь молотую – кипелку и пушонку. Известь должна быть равномерно обожженной.

В качестве кремнеземистого компонента в производстве газобетона применяют речной или горный кварцевый песок, золу-унос ТЭС. Кварцевый песок для изготовления газобетона и газосиликата должен быть чистым, без примесей глины и органических веществ, с содержанием SiO2 не менее 80 %. Присутствие глины замедляет твердение газобетона и уменьшает его прочность. Органические примеси вредно сказываются на протекании реакции газовыделения; вспучивание газобетона при наличии органических примесей ухудшается.

Алюминиевый порошок, применяемый в производстве газобетона, должен быть химически чистым и содержать не менее 96 – 98 % Аl. Для производства газобетона следует применять алюминиевую пудру марки ПАК-2, ПАК-3 и ПАК-4. Для повышения реакционной способности и лучшего смешивания алюминиевой пудры с водой ее предварительно прокаливают в течение 2 – 3 часов при температуре, не превышающей 190 – 200 °С., или в смесь добавляют клееканифольную эмульсию, понижающую поверхностное натяжение на границе парафин – вода.

Химические процессы, происходящие на разных стадиях производства можно представить в следующем виде:

1) Выделение водорода на стадии образования пористой структуры в сырце:

Рисунок 2 – Выделение водорода на стадии образования пористой структуры в сырце

2) Образование гидроксидов и гидросиликатов на стадии набора сырцом пластической (транспортной) прочности:

Рисунок 3 – Образование гидроксидов и гидросиликатов на стадии набора сырцом пластической (транспортной) прочности

3) Образование новых минералов (тоберморита) на стадии автоклавной обработки:

Рисунок 4 – Образование новых минералов (тоберморита) на стадии автоклавной обработки

Важнейшей технологической особенностью получения высококачественных газобетонных изделий максимальной пористости и достаточной прочности является создание оптимальных условий для двух одновременно протекающих процессов газовыделения и газоудержания. Необходимо обеспечить соответствие между скоростью реакции газовыделения и скоростью нарастания структурной вязкости цементного теста или раствора. При этом выделение газа должно как можно полнее закончиться к началу схватывания системы цемент – вода.

Изготовление газобетона осуществляется мокрым или сухим способом. Экономически более целесообразным является мокрый способ, при котором помол кремнеземистого компонента или его смеси с известью производится в присутствии воды с получением шлама. При сухом способе помол и смешение компонентов осуществляются в шаровых мельницах в сухом виде. Песок размалывают в шаровых мельницах. Для осуществления мокрого помола в мельницу вводят подогретую воду. При применении в производстве извести последнюю вводят в мельницу для совместного помола с песком. Из мельницы шлам пропускают через сито для отделения от крупных включений. Далее шлам собирают в сборнике и с помощью мембранного насоса или путем передавливания сжатым воздухом подают в шламовый бассейн или шламовый силос. Для предотвращения разделения шлама, то есть осаждения частиц песка, шлам в бассейнах и силосах подвергают непрерывному перемешиванию. Одновременно производят барботаж шлама.

Дозировка шлама, подогрев и предварительное смешение осуществляются в ванне-дозаторе. Для подогрева шлама до 40 – 45 °С. применяют острый пар. Дозировка цемента – весовая. Газообразователь – алюминиевую пудру – отвешивают и подают в бачок с клееканифольной эмульсией, снабженный пропеллерной мешалкой.

Окончательное интенсивное смешение всех компонентов газобетонной массы происходит в передвижной самоходной пропеллерной газобетономешалке. Материалы в газобетономешалку загружают в определенной последовательности. Сначала заливают песчаный шлам, затем немолотый песок (в случае необходимости) и в последнюю очередь – цемент.

После этого в течение 2 – 3 мин перемешивают всю массу. Введение алюминиевой пудры и клееканифольной эмульсии определяет начало перемешивания газобетонной массы. Одновременно с этим газобетономешалка начинает передвигаться. В настоящее время применяют высокоскоростные пропеллерные мешалки (50 – 60 об/мин). Тщательное перемешивание массы обеспечивает однородность смеси и равномерность вспучивания. Излишняя продолжительность перемешивания вредна, так как возможно начало интенсивного газообразования в газобетономешалке. При этом теряется часть выделившегося газа и при заливке в формы газобетонная масса не даст нужного вспучивания. Разливают массу в формы через отверстия в нижней части мешалки при помощи гибких резинотканевых рукавов.

Формы до заливки газобетона смазывают минеральным маслом или специальными эмульсиями для предотвращения сцепления газобетона с металлом форм. Газобетонную массу заливают с учетом вспучивания на 2/3 или 3/4 высоты формы.

После заливки газобетонной массы начинается вспучивание. Процесс вспучивания продолжается 30 – 40 мин. После вспучивания происходит схватывание и твердение газобетона. Для ускорения схватывания и твердения газобетона, а также для ускорения процесса газовыделения в цехе по производству газобетонных изделий температура воздуха должна поддерживаться не ниже 25 °С. Формы, в которых вспучивается и твердеет газобетон, нельзя передвигать, подвергать сотрясениям и ударам, так как вспученная, но не затвердевшая масса может при этом осесть. При вспучивании газобетонная масса образует так называемую горбушку, которую после затвердевания срезают ручными или механическими ножами. Затем застывшую массу разрезают на изделия нужного размера, формы устанавливают на автоклавные вагонетки в 2 – 3 яруса по высоте и загоняют в автоклав для ускоренного твердения. Газобетон допускает ускоренный подъем давления и температуры до изотермического прогрева в течение 3 – 4 часов. После окончания автоклавной обработки формы с изделиями оставляют в цехе для остывания, после чего производят распалубку и увозят изделия на склад готовой продукции.

Технология производства газосиликатных блоков

Самые качественные газобетонные блоки получаются на автоматизированном оборудовании в производственном цеху.

Но в домашних условиях тоже можно получить этот стройматериал.

Правда, он будет производиться по другой технологии и с худшими эксплуатационными показателями.

Эта статья для тех, кому интересен процесс создания одного из самых востребованных материалов для строительства стен – газобетона.

Рецепт смеси для газоблоков

Единого рецепта создания газобетона не существует. Его технология изготовления похожа на приготовление блюда – есть основные ингредиенты, но их количество и наличие других компонентов регулируется каждой хозяйкой на её вкус. Точно так же и с газобетоном.

Существует несколько главных ингредиентов, которые входят в состав смеси, но их пропорции зависят от марки плотности материала и технологии, которая будет использоваться в цеху.

Наличие в составе дополнительных компонентов тоже на местном уровне на усмотрение производителя, то есть он либо добавляет специальные пластификаторы для улучшения свойств газоблоков, либо останавливается только на основных компонентах изделия.

Основные ингредиенты, входящие в состав газобетона:

- Цемент (с добавками или без них). Сульфатостойкий вяжущий компонент нельзя добавлять в смесь. Марка цемента берётся в зависимости от предназначения блоков. Если это теплоизоляционные элементы, то подойдёт самая дешёвая марка – М300, а для изготовления конструкционных изделий понадобится марка М500.

- Песок (без глины и примесей). Чтобы добиться чистоты песка, его просеивают несколько раз. Чем мельче фракция песка, тем лучше качество готовых изделий.

- Вода (обычная, питьевая).

- Газообразователи. Им может стать алюминиевая пудра или паста.

- Известь (измельчённая, негашёная).

- Другие компоненты, пластификаторы, добавки – для повышения скорости затвердевания, пластичности, однородности структуры, прочности и срока службы изделий.

Полная информация об ингредиентах для изготовления газоблоков здесь.

Особенности технологии

Основной смысл производства газосиликатных блоков заключается в создании силикатной смеси, куда дальше добавляется алюминиевая пудра. За счет образующейся реакции между компонентами происходит появление силикатной пены. Она после проведения автоклавной обработки увеличивает свою прочность. В итоге получается продукт, нарезающийся на готовые блоки нужного размера. Особенностью таких изделий является использование для их приготовления только натуральных и экологически чистых материалов. Поэтому изделия получают свои свойства за счет перемешивания цемента, песка, извести, а также гипса с алюминиевой пудрой.

Популярный способ запустить процесс газообразования заключается в добавлении в раствор обычной алюминиевой пудры. Иногда применяются и другие компоненты.

Реакция, извести, которая возникает после добавления алюминиевой пудрой, приводит к вспениванию раствора, что позволяет получить пористую структуру материала. А применение специального оборудования дает возможность регулировать размер пор, а также получить разные по своим характеристикам газосиликатные блоки. К тому же технология производства газосиликатных блоков проста и не предполагает больших затрат для создания небольшого производства. Но если потратиться, то весь процесс может быть сделан автоматизированным и состоять из высокотехнологичных линий.

При изготовлении газосиликатных блоков, их плотность, размер ячеек, а также иные параметры можно изменить за счет коррекции состава, с учетом строгого соблюдения пропорций. После создания самой смеси, она на 4 часа оставляется в форме, где при температуре 40 °C происходит процесс образования пор. Рабочие параметры изделий зависят напрямую от качества выполнения всех этапов его производства. Преимуществом этой технологии в том, что она полностью безотходна.

Когда изготовление газосиликата происходит собственными силами, добиться максимальной ровности изделия крайне проблематично. В этом случае применяются фрезерные установки.

Для усиления прочностных характеристик материала его помещают в автоклавы, которые являются специальными камерами, где изделия подвергаются термообработке в условиях высокого давления. Если этого не делать, то готовые блоки имеют меньшие показатели жесткости.

Оборудование для изготовления

В производственных цехах используется оборудование конвейерного типа. И такая конвейерная линия выглядит примерно так, как показано на иллюстрации ниже.

В стандартную конвейерную линию для изготовления газоблоков входят:

- ёмкости или бункера для сырья;

- ленточный конвейер для перемещения компонентов;

- узел для перемешивания раствора;

- автоклавы – печи для обработки материала;

- формы-заготовки для будущий изделий;

- дозатор сыпучих материалов;

- дозатор воды;

- резательная установка – для разрезания большого блока на мелкие элементы заданных размеров;

- парогенератор – для подачи пара в автоклав;

- вибросито – для просеивания песка;

Помимо вышеперечисленного оборудования нужны ещё:

- дробилки;

- тележки;

- узел для автоматизации управления процессом;

- вилочный погрузчик готовых изделий на поддоны.

Общая стоимость конвейерной линии составит свыше 55 млн руб. Для размещения всей этой техники требуется около 4000 м2. Зато производительность оборудования будет примерно 300 000 м3 ежегодно.

Подробнее об оборудовании можно узнать в статье по ссылке.

Технология

Существует 2 технологии производства газоблоков:

- путём автоклавирования;

- без использования автоклава.

Автоклав – это специальная печь, которая нужна для дополнительной обработки материала. Благодаря такому обжигу паром и высокой температурой готовое изделие становится более прочным.

Неавтоклавные элементы не проходят такую обработку. Их застывание происходит естественным путём при помощи обычного увлажнения и сушки блоков. Обычно такие элементы производятся в качестве бюджетного варианта стройматериала. Возводить ими несущие стены не рекомендуется, поскольку нет гарантии того, что они выдержат серьёзную нагрузку от общего веса конструкции.

Чтобы хоть как-то улучшить свойства неавтоклавных изделий, в их состав добавляют разные модифицированные добавки.

Изделия, которые попадают в автоклав, подвергаются обработке температурой от 190°С до 200°С и давлением пара от 10 до 12 бар. Цена на автоклавные изделия выше примерно на 10%, чем на неавтоклавные, поскольку на их производство требуется больше энергозатрат.

Как происходит автоклавирование? Блоки, которые уже разрезаны резательной установкой на нужные размеры, поступают по конвейеру в автоклав. Там они находятся 12 часов, после чего изделия уже готовы к использованию, поскольку достигли своей заявленной марочной прочности.

Неавтоклавные элементы готовы к применению только через месяц после изготовления.

| Характеристика | Анализ изделий, выполненных путём автоклавирования и без автоклава |

| Соотношение плотности и теплопроводности | Изделия из автоклава имеют гораздо лучшие показатели, чем неавтоклавированные материалы. |

| Морозоустойчивость | Согласно ГОСТу требования по морозоустойчивости, предъявляемые к изделиям из автоклава, гораздо выше, чем к неавтоклавированным. |

| Срок службы | Примерно одинаковый. |

| Геометрические формы и внешний вид изделий | Автоклав имеет идеальные геометрические формы, благодаря чему и изделия получаются идеальных размеров. Отклонения могут быть до 1 мм. Блоки, изготовленные самостоятельно, не отличаются геометрической точностью. |

| Хрупкость материала | У неавтоклавных изделий она гораздо выше, чем у автоклавных. |

| Усадка после высыхания | У неавтоклавных элементов она больше. |

| Сложность производства | Технологический процесс одинаковый, но для создания автоклавных материалов нужен автоклав, а это лишние материальные расходы. |

Оборудование для производства

Ранее, возможности производить ячеистый бетон, были только у крупных специализированных предприятий, имеющих соответствующее дорогое оборудование для производства газобетона. С появлением новых технологических процессов, значительно упрощающих производство, такие возможности появились у предприятий малого и среднего бизнеса.

Установка для изготовления «СТРОМ-газобетон» / Цена 24-39 тыс. рублей

К данной небольшой установке нужны будут еще и, конечно же, формы, которые выглядят так:

Формы для производства газобетонных блоков / Цена от 18 тыс. рублей / Фото www.tehtron.com

Видео линии для промышленного производства:

Для небольших фирм, занимающихся производством газобетона, имеются различные варианты исполнения оборудования: от доступных полуавтоматических линий (производительность 2,9 куб. метров в смену, цена от 200 тысяч рублей) до целиком автоматизированных производственных линий (производительность до 100 куб. метров в смену, цена от 4 миллионов рублей).

Требования к цехам для создания газобетонных блоков

Для хранения цемента и извести используются силосные складские помещения, а алюминиевая пудра должна находиться в металлических бочках по 200 л. Готовая продукция хранится в закрытых, хорошо вентилируемых помещениях, чтобы влага и сырость не разрушала изделия.

Производственный цех проектируется согласно нормам:

- ГОСТ 12.1.005-76;

- СНиП III-4-80.

В них прописываются правила:

- микроклимата;

- вентиляции;

- отопления;

- кондиционирования;

- санитарной;

- пожарной;

- взрывной;

- экологической безопасности.

Посторонние лица не должны находиться на территории производства, а все работники во избежание получения травм головы обязаны ходить в касках. К работе допускаются только лица, сдавшие экзамен по охране труда и знаниям производственного дела.

Если в помещении проводится процесс с использованием воды, то напольное покрытие должно быть не скользким либо на него укладываются настилы из дерева. Покрытие должно быть таким, чтобы можно было легко очистить с него пролитые или просыпанные вещества, а также производственные отходы и загрязнения.

Все операции, связанные с погрузкой и транспортировкой материалов, должны быть автоматизированы. Пульты управления должны располагаться в отдельно изолированных кабинах. Элементы оборудования, которые движутся и вращаются, обязательно должны быть ограждены.

Технология производства газосиликатных блоков

Для производства, помимо оборудования, вам понадобится знание технологии изготовления и пропорции сырья.

Процесс производства газосиликатных блоков

Процесс довольно прост в исполнении. При соблюдении пропорций и правильном выполнении технологии, будет получен качественный продукт.

- С помощью вибросита отделить сыпучий материал от лишних фрагментов;

- Измельчить сырьё для производства газосиликатных блоков в шаровой мельнице;

- Соблюдая пропорции, смешать все сыпучие составляющие, кроме алюминиевой суспензии;

- Произвести повторное просеивание;

- Добавить алюминиевую пудру и воду, тщательно перемешать;

- Наполнить формы смесью на ½ от общего объема каждой из них;

- Оставить формы с массой при температуре не менее 40° на 2 часа;

- Обработать блоки с помощью автоклава;

- Оставить на 3 часа для завершения химических процессов и набора прочности.

Если вы хотите производить гозобетонные блоки в соответствии с межгосударственными стандартами, то ознакомьтесь с положениями ГОСТ 31360-2007, 21520-89, 25485–89, 31359, где описаны требования к стеновым неармированным изделиям из ячеистого бетона автоклавного твердения.

В продаже можно найти различные размеры газосиликатных блоков, но согласно ГОСТу 31360, размер каждого блока должен соответствовать следующим нормам: длинна – 625мм, ширина – 500 мм, высота – 500мм.

Пропорции ингредиентов для изготовления смеси

Рассмотрим, из чего делают газосиликатные блоки. Для производства 1 куб.м газосиликатной смеси понадобятся ингредиенты в следующих пропорциях: вода – около 450л., цемент – 60кг (от 8% до 10%), кварцевый песок – 450 кг (до 70%), гипс – 0,5 кг (до 2%), известь – 120 кг (процент извести вот 12% до 20%), а так же алюминиевая пудра – 0,5 кг (до 2%).

Чтобы достичь наибольшего показателя плотности материала, доля пор должна составлять не более 38%, такой строительный блок подходит для капитального строительства.

При среднем показателе плотности, газосиликат представляет собой материал, с долей пор не более 52%.

Наибольшая допустимая пористость легкого ячеистого материала составит до 92%. В последнем случае, применение газосиликатных блоков допустимо только для теплоизоляции.

Как сделать своими руками?

Для изготовления газобетона в домашних условиях требуется:

Подготовить формы-заготовки, которые можно купить либо сделать самостоятельно. Для этого берутся ровные гладкие доски, которые сколачиваются в виде пенала.

Внутри устанавливаются перемычки по размерам будущих изделий. Перемычки можно сделать из водонепроницаемой многослойной фанеры.

Затем весь раствор тщательно перемешивается ещё около 1 минуты. Реакция после добавления газообразователя начинается примерно через 5-10 минут после последнего перемешивания и длится в течение 15-30 минут. Процесс порообразования не должным быть слишком интенсивным или медленным, иначе, в изделиях не получится равномерная структура пор.

Информацию обо всех тонкостях самостоятельного производства можно найти тут.

Производственные этапы

В процессе изготовления этого материала важна последовательность действий, соблюдение пропорций и сроков. Но еще важнее технология производства газосиликатных блоков, и она протекает в несколько этапов:

Подготовка исходного сырья

На этой стадии готовятся сухие материалы – цемент и песок. Позднее к ним добавляется известь. Все это сырье пропускается через вибросито для удаления примесей, камней и твердых частиц. Далее на специальной мельнице полученный состав измельчается. В сухую смесь добавляется вода. Алюминиевая пудра пока не используется.

Смешивание материалов

Все тщательно смешивается в бетономешалке до получения однородной массы. На этом этапе уже добавляется алюминиевая пудра. Именно этот компонент выступает в качестве катализатора процесса газообразования. При ее добавлении возникает реакция вспенивания, и в результате этого в структуре газосиликата образуются воздушно-газовые пустоты.

Процесс формовки

Полужидкое сырье отправляется в специальные емкости для придания формы. Они имеют прямоугольный формат. В таких емкостях формируются массивы газосиликата. Для их формирования необходимо примерно 4 часа. При этом важен температурный режим. Под воздействием алюминиевой пудры газосиликатная масса увеличивается в объеме и образует пузыри с воздухом.

При их образовании объем сырья увеличивается, и газосиликат поднимается в форме, подобно тому, как это происходит с дрожжевым тестом. После достижения оптимальной массы вспучивания еще один час вся масса находится в форме для приобретения свойств пластичности.

Нарезание блочного массива

Следующий важный момент при изготовлении газосиликатных блоков – как делают их необходимой формы. Для этого используется специальная система резки, которой формируются пазы и гребни блока.

В таких системах используются специальные резаки и струны. С помощью ножей формируется и выравнивается кромка, ими же весь массив разделяется на равномерные модули заданных размеров. С помощью струн, закрепленных на раме, вырезаются гребни и пазы.

Сертификация продукции

Согласно законодательству РФ обязательная сертификация соответствия ГОСТу для газоблоков не нужна. Но, чтобы подтвердить качество своей продукции, многие производители делают добровольную сертификацию, которая стоит около 6000 руб. на 1 год или 7000 руб. – сроком на 3 года.

Для получения добровольного сертификата нужно:

- идентификационный номер владельца фирмы – оригинал и копия, заверенная печатью и подписью;

- документ, подтверждающий регистрацию организации, либо лист записи – оригиналы и копии;

- технические условия (при наличии таковых);

- реквизиты фирмы;

- договоры аренды производственных цехов – оригиналы и копии;

- заявление на добровольную сертификацию.

Кроме сертификата качества продукции, можно оформить добровольную сертификацию по пожарной безопасности, а также Экспертное заключение, подтверждающее, что товар соответствует санитарным, экологическим и гигиеническим нормам.

Также можно оформить отказное письмо. Это официальный документ от организации по сертификации, в котором говорится, что данная продукция не нуждается в сертификации и декларировании. Цена за такую услугу – от 4000 руб.

Состав, структура исходной смеси и требования ГОСТ к компонентам автоклавного и неавтоклавного газобетона

Газобетон – затвердевший строительный камень с равномерно распределенными сферическими порами. Свойства его, как и других ячеистых бетонов, определяет состав и структура, а также условия твердения материала.

Структура ГБ

Разницу между обычным и ячеистым бетонами обеспечивают поры: число, распределение, размеры, характер. Газобетон имеет следующие признаки.

- Пористость материал может достигать 75–85%. ГОСТ напрямую пористость не регламентирует, однако число пор определяет плотность материала и его теплоизоляционные свойства. Максимальное количество пор будет в теплоизоляционном газобетоне, так как именно воздуха, заключенный в каменную оболочку, и гарантирует теплоизоляцию. Наименьшая пористость и наименьшие же способности к утеплению будут у конструкционного газобетона с плотностью 1200 кг/куб. м;

- Поры в газобетон распределены равномерно по массе продукта. Это обеспечивается условиями получения: смешивание ингредиентов и проведение химической реакции прямо в массиве бетона.

- Диаметр пор колеблется от 1 до 3 мм. Лучшими показателями обладают бетоны с минимальным размером пор. Однако здесь есть нюанс: газобетонный шлам склонен к расслаиванию, а пузырьки газа во время реакции стремятся подняться. В результате совместного действия обоих факторов у процесса всучивания есть направление – вверх. Но чем выше оказывается пузырек газа, тем большую пору он образует. В итоге поры по массе газобетона распределяются равномерно, а вот по высоте оказываются разными по размерам: «верхняя» часть массива всегда легче нижней.

- Поры в газобетоне открытые. Это означает, что материал впитывает влагу в помещение или с улицы, и также испаряет ее в обе стороны. Стены из газобетона нуждаются в защите.

Про расчет и состав смеси на 1 м3 для монолитных газобетонов и других, производимых своими руками в домашних условиях, читайте далее.

Следующее видео рассказывает о пропорциях, составе и особенностях газобетонов:

Важность правильного подбора ингредиентов

Если переборщить с какими-то компонентами, то смесь не получится настолько прочной, шумоизоляционной и с хорошими показателями теплоизоляции и экологичности.

А если не добавить какой-то компонент, например, газообразователь, то газоблок не приобретёт свою пористую структуру и не будет иметь теплоизоляционные свойства.

Введение в смесь порообразователя должно быть строго под контролем.

Иначе, если уменьшить дозировку всего на 0,06%, то блоки не достигнут требуемой плотности и прочности, а если добавить на 0,1% больше, то во время реакции произойдёт избыток выделяющегося водорода, в результате чего поры станут огромные, а сам блок сразу после затвердевания даст большую усадку.

Состав и пропорции газобетона

Согласно ГОСТ 25485-89 выпускают разные виды газобетона, что требует применения разных веществ. В общем, исходная смесь включает:

- кремнеземистый компонент;

- вяжущее;

- воду – несоленую и очищенную по ГОСТ 23732;

- алюминиевую пудру – или пасту в виде суспензии;

- дополнительные ингредиенты.

Твердые компоненты

В качестве сырья используют два основных вида кремнеземистого материала:

- кварцевый песок – доля кварца составляет не менее 90% или 75%, слюды в песке должно быть не более 0,5%, глинистых примесей разного рода – не более 3%.;

- зола-унос – отходы работ ТЭС. По ГОСТ содержит не менее 45% оксида кремния и не менее 45% оксида кальция, оксидов серы допускается не более 3%.

В качестве кремнеземистого материала порой используют продукты обогащения руд, если содержание оксида кварца в нем не меньше 60%.

Регулируемым параметром является удельная поверхность кремнеземной оставляющей. Величину подбирают по проектной плотности, теплопроводности и других свойств конечного продукта.

Вяжущее вещество

В качестве вяжущих используются такие материалы:

- портландцемент – без трасса, глинита, опоки, пеплов и других ингредиентов. Также необходимо, чтобы доля алюмината кальция не превышала 6%;

- негашеная известь – быстро- и среднегасящаяся. Содержит активные оксиды кальция и магния не менее 70%;

- доменный шлак – гранулированный;

- высокоосновная зола – с долей оксида кальция не менее 40% и с долей оксида серы не более 3%.

По виду вяжущего газобетоны дополнительно классифицируются, так как физико-химические их свойства будут отличаться.

Порообразователи

Для получения газобетона используют алюминиевую пудру марки ПАП-1 и ПАП-2. Металлический алюминий взрывоопасен, добавляется в смесь при перемешивании в виде суспензии с пропорциями алюминий к воде 1:10.

Допускается применение алюминиевой пасты.

При изготовлении пенобетонов используется несколько разных веществ, но порообразователем для газобетона будет только порошок алюминия.

Следующий видеоролик рассказывает об эффекте гидрофобного состава газобетона:

Дополнительные ингредиенты

Доля этих веществ в смеси очень невелика. Их роль – не образование массы продукта, а влияние на процессы, идущие в веществе при вспучивании и твердении. Это могут быть регуляторы структурообразования, пластифицирующие компоненты, катализаторы твердения и прочее. К наиболее часто применяемым относят:

- гипсовый камень;

- жидкое натриевое стекло;

- технический едкий натр;

- кальцинированная сода – техническая.

В неавтоклавный газобетон из-за его меньшей прочности могут добавлять разного рода дисперсно-армирующие волокна. При вспучивании волокно распределяется по массе продукта и размещается в межпоровых перегородках. Таким образом формируется пространственный сетчатый каркас, который и увеличивает прочность продукта.

Составные смеси

На практике состав смеси подбирается исходя из требований, предъявляемых к конечному продукту: прочность, плотность, морозостойкость, теплопроводность, паропроницаемость и другие качества, регламентируемые ГОСТ. Причем стандарты указывают не только на предполагаемые классы прочности и теплоизоляционные свойства, но и на методы оценки продукта.

Определяют подходящий состав путем лабораторных исследований. Для этого осуществляют серию замесов, где меняют соотношение вяжущего и извести. Контролируется объемный вес и вес высушенного газобетона.

Главным фактором является объем порообразователя, необходимого для получения из указанного соотношения бетона с требуемыми характеристиками, поскольку порообразователь является самым дорогим ингредиентом. Соотношение воды и вяжущего подбирают так, чтобы консистенция оставалась литой при самом малом значении.

Про состав газобетона и пенобетона читайте ниже.

Изучаем технологию

Производство начинается с подготовительных этапов:

-

собираем и устанавливаем форму, внутренние стенки которой нужно обязательно обработать смазочным материалом, чтобы избежать прилипания массы к форме. Материалом, из которого изготавливают формы, служит дерево, или металл;

Плюс – отвердевание происходит естественным путем

подготавливаем основные составляющие для газобетона.

Соответственно пропорции готовим массу, производим заливку в форму, и отправляем в так называемую зону созревания. Сначала масса увеличивается в объёмах. На этом этапе газобетон приобретает пористость.

Происходит химическая реакция алюминиевой пудры и извести. Заливочная масса равномерно насыщается пузырьками водорода, размером до 2мм;этап резки, заключается в распилке большого за размером массива (6160 мм x 1580 мм x 690 мм) на меньшие части. Происходит снятие горбушки и выравнивание поверхности проволочными струнами;отправляем сформированные блоки для дальнейшей просушки и затвердевания естественным способом.

Отличие от структуры пенобетона

Состав

Оба материала относят к ячеистым бетонам, однако, и состав, и метод получения у них разный.

- В составе бетона есть: кварцевый песок, цемент – или другое вяжущее, вода, дополнительные ингредиенты и обязательно металлический алюминий.

- В составе пенобетона есть: кварцевый песок, вода, цемент и готовая техническая пена на основе костного клея, мездрового клея, едкого натра, сосновой канифоли и так далее.

Физико-химические свойства

Еще разительнее отличается способ получения: он не в меньшей степени влияет на физико-химические свойства продукта. Ингредиенты для газобетона спешивают в скоростном смесителе. Добавляют их в утвержденной последовательности, причем порообразователь попадает в смесь последним.

Сама по себе реакция образования пор или вспучивания происходит не в смесителе, а позднее, когда бетонный раствор оказывается в формах. Выделяющийся при химической реакции водород пронизывает всю массу смеси и формирует равномерно распределенные поры практически одинаковой величины.

Распалубной прочности такой материал достигает уже через несколько часов. Если предполагается автоклавная обработка, то газобетон после разрезания на блоки переправляется в автоклав, где под действием высокого давления и влажности происходит второй ряд реакций, сообщающих продукту проектную прочность.

Неавтоклавный затвердевает в естественных условиях: прочность его всегда ниже, чем у автоклавного.

Совсем иначе выглядит получение пенобетона. Здесь техническая пена формируется отдельно и уже после смешивания цемента, песка и воды, добавляется. Поры не формируются в материале, а пористый материал перемешивается с бетоном. Равномерность распределения напрямую зависит от тщательности перемешивания, однако таких показателей, как у газобетона не достигает.

Читайте также: Как замешивать бетон в бетономешалке: пропорции, порядок загрузки, технология процесса

Размеры пор у пенобетона больше, поэтому плотность ниже и прочность при указанной пористости тоже ниже – за счет диаметра пор. Но поскольку здесь смешивается готовая пена и цемент, то количество открытых пор оказывается ниже, чем у газобетона, поэтому у первых показатели водонепроницаемости лучше.

Пенобетон может подвергаться автоклавной обработке, что тоже увеличивает его прочность.

Плюсы газобетонных блоков

Исходя из вышеописанного, можно выделить множество преимуществ газобетонных блоков перед другими строительными материалами:

- Газобетонные блоки легче обычного кирпича в 3-5 раз, что позволяет изготавливать их значительных размеров. Это в свою очередь способствует высокой скорости возведения зданий. К примеру, один строитель может возвести 1 кв. м. стены из газобетонных блоков за 20 минут. В случае с кирпичом этот показатель недостижим.

- Низкая теплопроводность газобетона, которая меньше теплопроводности кирпича в 2-3 раза. Это обусловлено наличием пор, содержащих воздух. К примеру, при толщине блока 37,5 см., теплоизоляция равна 60-сантиметровой кладке кирпича.

- Легкая обрабатываемость газобетонных блоков сравнима с деревом. Он легко пилится, строгается, сверлится при использовании обычного инструмента плотников.

- Высокая огнестойкость материала. Газобетонные блоки негорючие. При этом они способны выдержать воздействие огня с одной стороны на протяжении 3-7 часов.

- Высокая паропроницаемость материала благодаря наличию пор. В итоге строение «дышит», обеспечивая оптимальный микроклимат внутри.

- Высокая экологичность. Согласно классификации, экологичность материалов определяется специальным коэффициентом. К примеру, у кирпича он составляет 10, у керамзита 20, а у газобетона – 2. Более высокая экологичность лишь у дерева (коэффициент 1).

Особенности выбора строительного метода

Способы получения ячеистых бетонов определяют и возможные методы строительства.

- Сборный метод – и газобетон, и пенобетон выпускается в виде блоков. Причем для газобетона это единственная форма выпуска. Это может быть плита, блок, сложный элемент, но в любом случае он изготавливается не на стройплощадке, а на производственной. И автоклавный, и неавтоклавный способ предполагает отливку массива газобетона и нарезание по размерам.

- Для монолитного строительства газобетон не применяется: технология попросту этого не позволяет. Пенобетон можно получить прямо на стройплощадке и использовать для заливки монолитных стен или теплоизоляции .

Газобетон – материал, получаемый не механическим смешиванием ингредиентов, а химической реакцией между ними. Состав его подбирают таким образом, чтобы эти реакции провести в полной мере, то же самое касается подбора состава клея и штукатурки для газобетона.

Основные составляющие

Рассмотрим состав, а также оборудование для проведения работ по изготовлению газобетона.

Покупка готовых блоков, с учетом доставки их на место, обойдется значительно дороже

Материал или ингредиенты для газобетона:

-

вода;известь;кварцевый песок;цемент;алюминиевая пудра.

Все материалы, которые используются в изготовлении газобетона, не выделяют токсических веществ. Благодаря этому стройматериал безопасен для здоровья людей и может быть использован для постройки жилых помещений. Качественное оборудование и доступные компоненты делают процесс производства газобетона быстрым и удобным.

В последние годы такая продукция имеет повышенный спрос с возрастающими процентами продаж. Часто оборудование для изготовления газобетона становится стартом – началом собственного бизнеса со стабильным доходом.

Производство газобетона своими руками – альтернативное решение для тех, кто имеет много свободного времени и стремится сэкономить на материале для постройки дома.

Рентабельность производства

Экономическая обоснованность и рентабельность производства зависит от ряда факторов.

Некоторые из них:

- Вложения, связанные с покупкой оборудования;

- Стоимость сырья. Согласитесь, цена может быть разной;

- Отходы производства и бракованные изделия могут привести к незапланированным расходам;

- Желаемый объем и цель производства (для себя или мини-бизнес)

Теперь приступим непосредственно к расчетам.

- 1 м3 блоков стоит в среднем 3200 рублей.

- Предположим, что нам нужно приобрести для строительства дома 90 м3 изделий.

- 90*3200=288 000 рублей нам понадобится для покупки готовой продукции газобетона.

- Самый бюджетный вариант оборудования (возможно б/у) обойдется в 50 000 рублей. Расходы на сырье, воду и электроэнергию составят около 2000 для 1 м3 блоков.

- 2000*90+50000=230000. В такую сумму обойдутся те же 90 м3 блоков самостоятельного изготовления.

- Итог – экономия составит 58000.

- Но неавтоклавный газобетон стоит ведь дешевле, около 3000 рублей за м3. Тогда снова считаем: 3000*90=270000. И все равно выходит дороже.

Если представить, что вы решили затеять мини-бизнес, то доходы могут быть неплохими. Если удастся реализовать в короткие сроки выпущенную продукцию, оборудование окупится на несколько месяцев.

Если вы все же решили изготавливать блоки самостоятельно, будьте готовы к затрате времени и сил.

Советы специалистов

Конечно же, технические характеристики материала, его плюсы и минусы следует знать и учитывать при строительстве

Но не стоит забывать, что мнение профессионалов при этом тоже очень важно. Необходимо знать некоторые рекомендации специалистов:

- Перед началом строительных работ на фундамент нужно положить специальную прокладку для гидроизоляции.

- Монтаж газоблоков лучше всего проводить специальным клеем.

- Во время кладки обязательно нужно использовать строительный уровень для того, чтобы поверхность получилась ровной и в дальнейшем не деформировалась.

- Кладку не следует начинать делать одновременно с двух углов.

Какой толщины стен достаточно для дома летнего проживания

Перед строительством любого сооружения обязательно выполняются расчеты на показатели прочности. Самостоятельное выполнение подобных расчётов не всегда возможно, поэтому допускается исходить из примеров, учитывающих значения классов прочности, в соответствии с чем и подбирается толщина стены. Немаловажным фактором является также назначение возводимого строения.

В малоэтажном строительстве домов для летнего проживания целесообразно придерживаться основных несложных рекомендаций:

- одноэтажные дома в теплых климатических условиях, дачные и гаражные постройки требуют применения газобетона с толщиной не менее 200 мм;

- двух- и более этажные дома требуют применения газосиликата с толщиной от 300 мм;

- строительство подвальных помещений или цокольных этажей предполагает использование блоков толщиной 300-400 мм (здесь следует помнить, что газосиликат боится влаги, поэтому при риске её наличия лучше выбирать другие материалы);

- межквартирные и межкомнатные перегородки выполняются газобетоном толщиной в 200-300 мм и 150 мм соответственно.

Совет. Если на дачном участке предполагается осуществлять строительство нежилого помещения или домика для летнего использования, то рекомендуется отдавать предпочтение газобетону с минимальными показателями толщины от 200 мм.