Чем отличается автоклавный газобетон от неавтоклавного?

В последнее время в связи с ростом популярности строительных блоков из ячеистых бетонов часто возникает вопрос: в чем отличие автоклавного газобетона от неавтоклавных материалов (пенобетона и неавтоклавного газобетона)? Постараемся ответить на данный вопрос в этой статье.

Распространены несколько терминов, обозначающих строительные материалы из ячеистого бетона – газобетон, пенобетон, кроме того есть такие характеристики, как автоклавный и неавтоклавный. Разберемся в определениях. Ячеистый бетон – это общее наименование всех легких бетонов, которые характеризуются наличием множества пор (ячеек) в своей структуре, которые придают улучшенные физико-механические свойства материалу.

По способу порообразования ячеистые бетоны делятся на пенобетоны и газобетоны. Как следует из названия, в одном материале для создания ячеистой структуры применяется химическая пена, а в другом газ.

Пенобетон – застывший в поризованном состоянии цементно-песчаный раствор. Ячеистая структура в нем формируется за счет введения и «взбивания» химических пенообразователей. Как правило, цех по производству пенобетона («заводом» назвать эту фабрику крайне сложно), небольшой по площади с преобладанием ручного труда и неквалифицированного персонала. Объем производства крайне мал, оборачиваемость средств низкая, поэтому экономить в таком производстве приходится буквально на всем, что явно не способствует повышению качества готового продукта.

Насыщения бетона газом, выделяющимся при реакции извести и алюминиевой пасты – процесс достаточно сложный и требующий тщательного контроля за дозировкой этих компонентов. Обеспечить это возможно только на крупных заводах с качественным автоматизированным оборудованием, и еще недавно термин «газобетон» уже по умолчанию означал наличие автоклавной обработки. Так постепенно в сознании потребителя сформировалось устойчивое и вполне объективное мнение: пенобетон – это дешево и с посредственными характеристиками; газобетон – немного дороже, но значительно лучше качество и стабильные свойства.

В конкурентной борьбе за покупателя, производители пенобетона вместо снижения цены или улучшения качества своих изделий, решили просто уйти от полностью дискредитированного термина «пенобетон», заменив его более благозвучным – НЕавтоклавный газобетон. В сути своей материал не изменился, теперь в ту же химическую пену добавляется немного газообразователя, затем все также разливается в опалубку и раствор набирает прочность под открытым небом. Для конечного потребителя, кроме увеличения цены продукта, это переименование ничего не несет.

Что такое автоклавирование и для чего оно нужно?

Автоклавная обработка – пропаривание в металлических капсулах (автоклавах) при высоком давлении (12 атм.) и высокой температуре (191 о С) – позволяет получить материал с такими свойствами, какие невозможно получить в обычных условиях. Автоклавирование газобетона производится не только для того, чтобы ускорить процесс твердения смеси. Основной смысл состоит в том, что в автоклаве в структуре газобетона происходят изменения на молекулярном уровне, и образуется новый минерал с уникальными эксплуатационными характеристиками — тоберморит. Поэтому автоклавный газобетон – это искусственно синтезированный камень, а неавтоклавные бетоны – фактически застывший в поризованном состоянии цементно-песчаный раствор.

Автоклавный газобетон и неавтоклавные материалы принципиально различаются по целому ряду параметров, начиная от состава и заканчивая физико-техническими и эксплуатационными характеристиками. А если быть точнее, автоклавный газобетон превосходит их по всем показателям.

Рассмотрим основные показатели:

1. Стабильность качества автоклавного газобетона

Автоклавный газобетон изготавливается только на крупном производстве и на стройплощадку попадает в виде готовых блоков. Производство автоклавного газобетона в кустарных условиях невозможно, так как при изготовлении необходимо контролировать одновременно несколько десятков процессов и параметров. Современные заводы автоклавного газобетона имеют высокую степень автоматизации (около 95%) и практически исключают влияние человеческого фактора на производственный процесс.

Автоклавный газобетон производится согласно современному ГОСТу 2007 года, что подтверждается протоколами испытаний, продукция имеет сертификат качества, и клиент может быть уверен в надлежащем качестве.

Для производства пенобетона и неавтоклавного газобетона не требуется большого завода и огромных капиталовложений, что обеспечивает низкий порог входа в этот бизнес. На практике это означает, что имея небольшую бетонно-растворную установку, опалубку и пару низкоквалифицированных рабочих, можно организовать кустарное производство с нестабильными показателями качества, гордо назвав это заводом или фабрикой по производству стройматериалов. Обеспечить в таких условиях стабильность характеристик продукта практически невозможно, поскольку дозирование компонентов производится вручную и, как правило «на глаз», а старый ГОСТ, которому уже больше четверти века, допускает производство таких изделий.

2. Прочность

Ячеистые бетоны изготавливают различной плотности: от 400 до 800 кг/м3 классом прочности на сжатие от В1,5 до В7,5. Самыми ходовыми являются плотности D500 и D600, при этом автоклавный газобетон на этих плотностях имеет класс по прочности на сжатие B2,5 и B3,5 соответственно.

Неавтоклавные же материалы значительно проигрывают автоклавному газобетону по физическим свойствам и прочности при одинаковой плотности. Например, при плотности D600 они имеют прочность на сжатие в два раза ниже, чем у автоклавного газобетона! Кроме того, производители неавтоклавных материалов просто не могут выпускать строительные блоки с плотностью ниже D600, т.к. эти блоки не имеют прочности вообще, а применять их в строительстве недопустимо.

3. Возможность крепления

Автоклавирование значительно повышает прочностные характеристики газобетона. В основание из автоклавного газобетона можно закрепить не только шкафы и полки, но и бойлеры, кондиционеры, вентилируемые фасады. Причем навесные фасады могут быть как из легкого композита так и из тяжелого керамогранита. Для этого применяются анкера с полиамидными распираемыми элементами. Например, один анкер 10х100 выдерживает нагрузку на вырыв по оси до 700кг, что вполне сравнимо с показателями полнотелого кирпича или тяжелого бетона.

Говорить о креплении в пенобетон или НЕавтоклавный газобетон просто не приходится. Гвоздь или шуруп просто вдавливается в стену руками, поэтому применение обычного механического крепежа здесь невозможно. Можно использовать для крепления НЕтяжелых предметов, например, зеркал или крючков для одежды, дорогостоящий двухкомпонентный химический анкер, что дает хоть какую-то иллюзию надежности. Но при навешивании на стену кухонного гарнитура даже использование «химии» не поможет, т.к. под весом шкафа с посудой произойдет разрушение неавтоклавного материала в месте крепления и из стены просто выпадет кусок блока.

4. Однородность

При производстве автоклавного газобетона газообразование происходит одновременно во всем объеме материала. Параллельно с газообразованием происходит отверждение. По мере роста массива на опалубку от закрепленных на ней специальных вибраторов периодически подается импульс, который «встряхивает» массив, выгоняя из него крупные пузыри газа и исключая наличие раковин и воздушных мешков в готовых блоках. В результате поры одного размера и равномерно распределены по всему объему материала. Строительные блоки из автоклавного газобетона получают в результате разрезания большого массива, что гарантирует идеальное и одинаковое качество всех блоков.

Неавтоклавный газобетон и пенобетон получают введением в бетонную массу пены, газообразователей и перемешивая ее. В итоге часто случается, что пузырьки, как более легкие компоненты смеси, всплывают вверх, а более тяжелые наполнители оседают вниз. Получается неравномерное распределение пор в блоке, и за счет этого нет возможности добиться единых характеристик на разных блоках. Технология производства неавтоклавного газобетона исключает возможность встряхивания массива, поэтому наличие пузырей диаметром 50-70 мм – обычное дело. В таком материале часто возникают более холодные участки стены с выпадением конденсата на поверхности, а также трещины – в местах ослабления кладки крупными пузырями воздуха.

5. Усадка при высыхании

Набор прочности неавтоклавным ячеистым бетоном сопровождается значительной его усадкой, которая, в свою очередь, приводит к растрескиванию готовой кладки. Очень часто приходится видеть, как на недавно построенном и отделанном здании появляются множественные трещины, отслаивается отделочный слой, отваливается штукатурка. Эти процессы могут протекать в течение нескольких лет – того самого периода, пока идет «набор прочности».

Более того, трещинами испещрены блоки еще до того, как они уложены в кладку. Избавиться от усадки и трещин можно только автоклавированием, но в условиях кустарного производства это невозможно. Поэтому продавцы пенобетона и неавтоклавного газобетона идут на маркетинговые уловки, добавляя фибру (бумагу, пропитанную раствором серной кислоты и роданидом кальция) и называя это «армированным пенобетоном», устойчивым к растрескиванию. Для конечного потребителя, опять же кроме увеличения стоимости, фибра ничего не дает, ведь любой человек, даже не связанный со строительной индустрией, понимает, что если добавить бумагу в бетон, то никаких чудодейственных свойств, обещанных продавцами пенобетона, у материала не появится.

Нужно отметить, что чем легче (а как следствие, и теплее) материал, тем больше усадка. Опыт строительства показывает, что стены из неавтоклавных ячеистых бетонов нельзя просто зашпаклевать и покрасить – внутри их приходится закрывать гипсокартоном, а для внешней отделки применять навесные фасады с креплением в перекрытие или кирпич.

Автоклавный газобетон полностью набрал прочность уже в процессе производства и автоклавирования, поэтому усадочные деформации ему не грозят.

К примеру, для автоклавного газобетона показатель усадки не превышает 0,4 мм/м, тогда как для неавтоклавных материалов он составляет в 10 раз больше – до 5 мм/м.

6. Экологичность

Автоклавный газобетон является абсолютно экологичным и аэропроницаемым материалом. Поэтому в доме из автоклавного газобетона всегда благоприятный микроклимат для проживания, сходный с климатом деревянного дома. Газобетон производится из минерального сырья, поэтому совершенно не подвержен гниению, а благодаря способности к регулированию влажности воздуха в помещении, полностью исключается вероятность появления на нем грибков и плесени.

Пенобетон может изготавливают из самого дешевого местного сырья: песка, отходов щебеночного производства, кроме того, в качестве пенообразователей применяются химические добавки, что, несомненно, снижает показатели экологичности дома из пенобетона. Также химические компоненты вносятся в блок с фиброй, пропитанной кислотами, хлоридами и роданидами. Даже присутствующие в небольших количествах, эти вещества способны выделяться и накапливаться в воздухе жилых помещений.

7. Геометрия

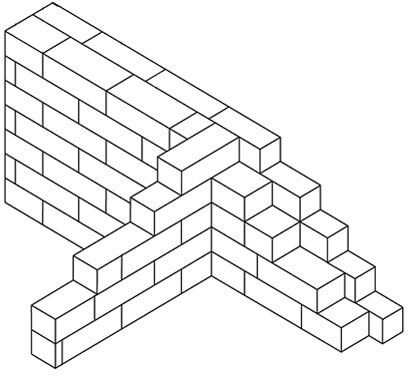

Точность геометрических размеров блоков из автоклавного газобетона регулируется современным ГОСТом, допустимые отклонения – по длине до 3 мм, по ширине до 2 мм, по толщине – до 1 мм. Блоки получаются путем резки струнами большого массива автоклавного газобетона и нарезать неровно на таком оборудовании просто нельзя.

Неавтоклавный газобетон и пенобетон разливают в опалубку с ограниченными циклами использования. Ввиду все той же экономии, опалубка используется в несколько раз дольше ее нормативного срока службы, а поскольку опалубка разборная, то в силу ее деформаций и износа собрать ее правильно с каждым разом становится все сложнее и сложнее – отсюда и отклонения по геометрии блоков. Для неавтоклавных газобетона и пенобетона отклонения геометрических размеров допускаются значительно больше – по толщине могут достигать 5 мм (старый ГОСТ 1989 года).

Большой разбег в геометрических размерах блоков из неавтоклавных материалов влечет ухудшение всех показателей кладки:

- – увеличивается толщина слоя раствора, приводя к увеличению стоимости кладки

- – увеличивается усадка кладки, т.к. помимо блоков усаживаются и толстые растворные швы

- – образуются мостики холода из-за толстых растворных швов

- – требуется трудоемкое выравнивание вертикальной поверхности стен

- – расход цементно-песчаного раствора в 5-6 раз выше, чем кладочного клея

- – увеличивается толщина и трудоемкость отделочных работ

- – снижается прочность кладки

8. Теплоизоляционные свойства

Плотность пенобетона или газобетона напрямую влияет на их теплоизоляционные свойства и, чем материал плотнее, тем теплоизоляция ниже. Пенобетон или неавтоклавный газобетон с низкой плотностью – это отличный теплоизоляционный материал, но прочность у него крайне низкая и применять его для кладки стен нельзя. В качестве конструктивного, особенно для несущих стен, требуется плотность выше, а значит, материал будет «холоднее». К примеру, для Иркутской области при использовании неавтоклавных материалов плотность ячеистого бетона должна быть минимум 700 кг/куб. метр. И без того невыдающиеся теплоизоляционные свойства значительно ухудшаются ведением кладки на цементно-песчаном растворе с толстыми швами. Это значит, что толщина стены из пенобетона или неавтоклавного газобетона с плотностью D700 для нормальной теплоизоляции без применения утеплителя должна быть около 65-70 см.

Стена из автоклавного газобетона обеспечивает такие же показатели теплозащиты и прочности при толщине всего 40 см, при этом достаточно плотности D400-D500. Объективно автоклавный газобетон обладает лучшими, чем неавтоклавные материалы, показателями прочности и теплоизоляции при меньшем весе.

Подведем итоги

- – Автоклавный газобетон превосходит неавтоклавные материалы по физико-техническим свойствам благодаря автоклавной обработке.

- – Автоклавный газобетон производится только на современных заводах со стабильным гарантированным качеством на уровне мировых стандартов.

- – Автоклавный газобетон отличается от неавтоклавных материалов более высокой прочностью при меньшем весе.

- – Автоклавный газобетон не дает усадки в процессе эксплуатации.

- – Блоки из автоклавного газобетона отличаются точными размерами и равномерной плотностью массива.

- – Автоклавный газобетон является искусственным природным минералом, что обуславливает высочайший уровень его экологичности.

- – Применение автоклавного газобетона позволяет возвести теплоэффективный дом с однородной стеной 400 мм, не требующей утепления.

Строительство домов из неавтоклавных материалов дешевле только на первый взгляд. Если учесть плохую геометрию неавтоклавных материалов, худшие показатели теплоизоляции и прочности по сравнению с автоклавным газобетоном, необходимость в большем расходе кладочных и выравнивающих материалов, то выгода строительства из неавтоклавных материалов отсутствует.

Сравнение автоклавного и неавтоклавного газобетонов, их плюсы и минусы, сферы применения

Вторая разновидность – это безусловный лидер на рынке газобетона. А вот к неавтоклавному материалу многие относятся с предубеждением. Насколько это оправдано? Давайте разберемся.

Автоклавный и неавтоклавный газобетон: что лучше?

На эту тему в интернете можно найти немало статей. Очень часто в них нахваливают один материал и всячески принижают другой. Но истина, как это обычно бывает, находится посередине.

Для начала сравним эти материалы по ряду характеристик:

Из этой таблицы видно, что автоклавный газобетон несколько уступает неавтоклавному по водо- и жаростойкости. Это объясняется наличием в его составе большого количества извести. Зато по остальным параметрам АГБ превосходит конкурента.

Здесь важно подчеркнуть: это сравнение работает только на «чистом» газобетоне. Многие производители НАГБ стараются компенсировать недостатки своей продукции (например, используют специальные добавки или армируют изделия фиброй). В результате получается материал, который не только не уступает автоклавному, но и превосходит его по прочности.

Главный минус НАГБ с точки зрения потребителя – это то, что его может производить практически кто угодно. Автоклавы устанавливают только на крупных заводах, где есть и современное оборудование, и технологический контроль. А неавтоклавный газобетон можно замешивать хоть в гараже. Этим пользуются некоторые предприниматели, далекие от строительной отрасли, но желающие поднять денег на популярном материале.

Конечно, такие предприятия долго не живут, ведь отрицательные отзывы быстро отпугивают покупателей. Но, к сожалению, на таких недобросовестных поставщиков все еще можно нарваться.

Давайте подведем итог всему сказанному выше.

И автоклавный, и неавтоклавный газобетоны можно использовать в строительстве. Последний имеет более скромные характеристики, но зато стоит дешевле. Однако при заказе НАГБ выше вероятность нарваться на кустарное производство.

При заказе газоблоков обращайте внимание на:

- Наличие действующих сертификатов на продукцию у производителя

- Репутацию производителя – лучше опираться на отзывы реальных строителей, которых вы знаете лично

- Технические характеристики материала – они должны отвечать требованиям ГОСТа и вашего проекта

Если поставщик надежный, а сам материал качественный, то уже не так важно, как его изготовили: с автоклавной обработкой или без.

В продолжении статьи мы рассмотрим главные особенности газобетона в целом.

Плюсы и минусы газобетона

Газоблок – это, пожалуй, самый популярный стеновой материал на сегодняшний день. У него есть целый ряд ценных свойств.

Он имеет такие преимущества:

- Малый вес

Из газобетона можно строить легкие дома, для которых не нужен очень прочный фундамент. - Низкая теплопроводность

Даже при толщине стены в один блок (20-40 см) и без утепления газобетон держит тепло в доме. Но для эксплуатации в зимний период стены все равно нужно дополнительно теплоизолировать. - Легкость в обработке

Блоки можно резать самой обычной ножовкой, не приобретая специальные инструменты. А готовые стены и перегородки из газобетона легко сверлить. - Четкая геометрия

Заводские газоблоки имеют минимальные отклонения по размерам, не больше 1-3 мм. В кладке они плотно подогнаны друг к другу. За счет этого снижается расход кладочного клея. - Отсутствие «мостиков холода»

Этот пункт связан с предыдущим. Кладочные растворы имеют более высокую теплопроводность, чем кирпичи и блоки. Поэтому через толстые швы кладки может уходить тепло. Но в случае с газоблоками такой проблемы нет, потому что их соединяют тонким слоем раствора. - Высокая скорость строительства

Блоки имеют крупный размер, при этом весят относительно немного (в среднем 18-22 кг). Поэтому возведение стен занимает совсем немного времени по сравнению с кладкой из обычного кирпича. - Огнеупорность

Газоблок изготавливают из минеральных компонентов, поэтому он не горит и препятствует распространению огня. Этим он выгодно отличается от других материалов со схожими теплоизоляционными свойствами: дерева и арболита. - Экономическая выгода

В момент заказа газоблок стоит дороже, чем тот же кирпич. Но при этом он позволяет экономить деньги на доставке материалов, строительных работах и отоплении. Поэтому в долгосрочной перспективе газобетонные дома получаются выгоднее.

На первый взгляд кажется, что материал просто идеальный. Но критики в его адрес тоже хватает.

Строители отмечают такие недостатки газобетона:

- Низкую прочность

Газобетон подходит для строительства несущих стен только в малоэтажных домах. Большие нагрузки этот материал не выдерживает. - Хрупкость

Газоблок легко раскалывается при случайном падении или ударе. Поэтому с ним нужно бережно обращаться при погрузке, выгрузке и перевозке. А заказывать материал лучше с запасом как минимум в 5% — это допустимый брак. - Недержание крепежей

Обычные анкера и дюбеля не держатся в пористом газоблоке и легко выдираются. Для крепления шкафчиков, полок и прочих конструкций к стене нужно использовать специальный крепеж для газобетона. - Высокое водопоглощение

Газоблок имеет много открытых пор, через которые просачивается вода. Без покрытия штукатуркой он будет активно вбирать в себя воду. - Низкую морозостойкость

Насыщенный влагой газобетон быстро теряет прочность при замерзании. К счастью, этот минус тоже решается штукатуркой.

Об этих недостатках нужно знать заранее, чтобы не столкнуться с неприятными сюрпризами в ходе строительства.

Напоследок давайте еще раз отметим, где его можно использовать.

Сфера применения газобетона

Газобетон (в первую очередь автоклавный) широко распространен в современном строительстве.

Его используют в:

- Строительных работах

Из газобетона возводят монолитные и блочные стены, им заливают полы и плиты перекрытия. Такие дома получаются легкими и энергоэффективными. - Теплоизоляционных конструкциях

Благодаря своей низкой теплопроводности газобетон подходит для утепления трехслойных стен, обустройства несъемной опалубки, облицовки печей и каминов, производства теплоизоляционных скорлуп для труб и дымоходов. По прочности он превосходит минеральную вату, пенопласт и другие популярные утеплители. - Декоре

Газобетонная смесь имеет высокую подвижность. Из нее можно отливать не только блоки, но и гораздо более сложные формы. Во многих европейских и азиатских странах газобетон используют при производстве фасадной плитки и облицовочных панелей. На шероховатой поверхности этого материала хорошо держится краска – она не шелушится и не осыпается в течение многих лет. - Производстве мебели

Из газобетона можно отливать полки, стеллажи, подставки и другие предметы интерьера. Так можно создавать объекты с имитацией под природный камень, которые в то же время будут легкими по весу.

В статье Применение газобетона вы можете ознакомиться с конкретными примерами его использования в разных работах.

Сравнение автоклавного и неавтоклавного газобетона, отличия и свойства

Газобетон – современный строительный материал, обладающий прекрасными эксплуатационными характеристиками. Его широко используют в малоэтажном строительстве. Существуют две разновидности этого материала – автоклавный и неавтоклавный газобетон. Они различаются как технологией производства, так и эксплуатационными характеристиками.

Неавтоклавный газобетон, его свойства и состав

Этот материал был изобретен в XIX в. чешским химиком Габриэлем Гофманом, который путем добавления в цемент разных солей добился создания пористого материала – ячеистого бетона. Он запатентовал это изобретение в 1889 году, но массовое использование газобетона началось только в ХХ веке, когда шведский ученый Аксель Эрикссон предложил усовершенствованную формулу – пористая структура достигалась за счет использования алюминиевого порошка. В те времена для застывания бетона не использовались автоклавы, оно происходило естественным путем.

Современный неавтоклавный бетон представляет собой ячеистый материал, в состав которого входят смесь цемента, песка и воды, а в качестве газообразующего элемента – паста или пудра на основе алюминия. В состав газобетона входят также сульфат натрия и каустическая сода. Газообразующий элемент нужен для того, чтобы в этой массе появились ячейки-поры, заполненные воздухом. Отвердевание смеси происходит в естественных условиях, то есть без высокого давления и нагревания до экстремальных температур. Есть и другие отличия автоклавного и неавтоклавного газобетона, но это главное.

Как производится неавтоклавный газобетон

Современная технология изготовления этого материала сравнительно проста:

В специальный резервуар набирается теплая вода температурой 60-80 градусов, в приемные бункеры засыпают цемент, готовят другие добавки.

Воду выливают в смеситель, куда попадают и остальные перечисленные ингредиенты, а также высыпается песок. Это происходит в определенной последовательности – например, песок подается уже после химических добавок. Все компоненты перемешиваются в течение 4-5 минут.

За это время нужно приготовить смесь для алюминиевой суспензии – для этого нужна вода температурой 40-50 градусов. Также одновременно с изготовлением суспензии готовят формы для газобетона. Их смазывают либо растительным маслом, либо отработанным машинным.

Алюминиевую суспензию добавляют к другим ингредиентам в смеситель. Полученный раствор перемешивают в течение 20-40 секунд, а форму помещают рядом с этим оборудованием.

Когда смеситель заканчивает работу, раствор сразу переливают в форму, а ее помещают в камеру для нагревания.

Отличие от автоклавного бетона заключается в том, что камера нагревается всего до 35-40 градусов, чтобы смесь поднялась и отвердела, то есть условия близки к естественным.

Свойства неавтоклавного бетона

Такая технология позволяет получить материал с хорошими эксплуатационными характеристиками. Неавтоклавный газобетон отличают такие свойства как:

легкость – один блок весит порядка 18 кг;

низкая теплопроводность, позволяющая сохранять тепло внутри здания и не допускающая сильного перегрева на солнце;

паропроницаемость, которая обеспечивает оптимальный микроклимат внутри помещения;

огнестойкость – материал, произведенный из минеральных компонентов, не относится к числу горючих;

Автоклавный газобетон также обладает хорошими эксплуатационными характеристиками. И сегодня он пользуется большей популярностью, потому что по некоторым показателям даже превосходит эту разновидность. Сравнение автоклавного и неавтоклавного газобетона будет приведено ниже – по каждому из основных показателей.

Автоклавный газобетон: свойства, состав и технология производства

Автоклавный газобетон можно назвать следующей ступенью в эволюции этого ячеистого материала. Его появление стало результатом дальнейшего совершенствования технологии.

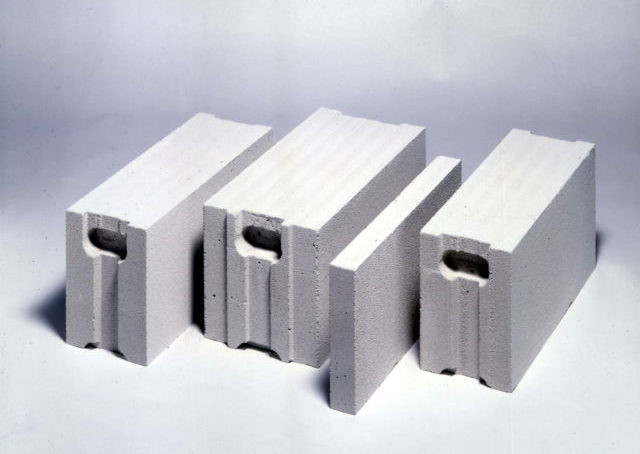

Эта технология позволяет получить блоки практически белого цвета с гладкой поверхностью. В состав автоклавного бетона входят портландцемент, алюминиевая паста в виде суспензии, вода, хлорид кальция и силикат кальция. Точная дозировка и процентное соотношение установлено соответствующими ГОСТами.

В качестве вяжущего вещества здесь могут выступать не только цемент, но и гипс или известь – сами по себе или в составе смеси. Самый распространенный вариант – это цемент с добавлением извести. Иногда используются дополнительные присадки, позволяющие получать блоки разных оттенков. Некоторые добавки улучшают эксплуатационные характеристики материала.

Свойства автоклавного газобетона

Этот материал обладает теми же преимуществами, что и неавтоклавный бетон:

небольшой вес блоков при достаточно крупных размерах (один блок заменяет до 20 стандартных кирпичей, что позволяет ускорить строительство);

огнестойкость – благодаря составу на основе минералов;

низкая теплопроводность, позволяющая поддерживать в здании благоприятный микроклимат;

хорошие шумоизоляционные характеристики.

От неавтоклавного газобетона материал отличает также высокая точность геометрии блоков, которые изготавливают в заводских условиях. Это тоже позволяет ускорить процесс производства и сократить расход раствора. Кроме того, точность геометрии позволяет получать практически ровные поверхности.

Автоклавный бетон благодаря технологии производства от неавтоклавной разновидности может отличаться даже внешне. Параметры блоков делают стандартными – при длине 600 мм и высоте 200 мм толщина может составлять 100-400 мм. Но у автоклавного бетона хорошо обработаны торцевые грани, и на них могут быть сделаны соединения типа «паз–гребень».

Другие свойства автоклавного бетона

-

Плотность материала составляет 200-650 кг/куб.м. Причем, чем тяжелее блоки, тем меньше их прочность и тем ниже теплоизоляционные способности, но автоклавный газобетон даже плотностью 400-500 кг/куб.м. можно использовать для возведения несущих стен высотой до трех этажей.

Теплопроводность этой разновидности составляет 0,1-0,12 Вт/(м х °С), это меньше, чем у кирпича, но больше, чем у неавтоклавной разновидности и примерно столько же, сколько у натуральной древесины.

Паропроницаемость газобетона двое выше, чем у кирпича. При такой здоровой влажности можно предотвратить появление плесени, тем более, что она на поверхности газобетона и не развивается.

Экологическая чистота. По этому показателю газобетон превосходит даже такие традиционные материалы, как дерево и кирпич. Уже хотя бы потому, что дерево проходит обработку фунгицидами, антисептиками и другими защитными составами. Что касается уровня естественных радионуклидов, то она у газобетона составляет 15-20% допустимого уровня, в то время как у того же кирпича – все 40-50%.

Низкая гигроскопичность. Показатель водопоглощения составляет 4-5%, но при этом материал не только легко поглощает влагу, но и очень быстро ее отдает, поэтому сырости в помещении не бывает.

Морозостойкость – не более 25 циклов замораживания и оттаивания. Это меньше, чем у кирпича (30 циклов). Но такой материал стоит значительно дешевле, укладывается быстрее, а весит меньше, поэтому его использованием все равно является экономически выгодным.

Автоклавный бетон характеризуется достаточно высокой прочностью и хорошими показателями растяжения при изгибе (эту способность строители чаще называют прочностью на излом).

Технология производства автоклавного бетона

Если неавтоклавный газобетон изготавливают даже в условиях стройплощадки, то автоклавный — только в промышленных условиях. Сегодня этот процесс хорошо автоматизирован, что позволяет снизить влияние человеческого фактора и повысить качество продукции. Тем более, что при автоматизации проще выпускать блоки заданных параметров, в частности за счет точного формирования весовых пропорций каждого компонента. Высокая геометрическая точность – тоже результат автоматизированного производства.

Сам алгоритм технологического процесса во многом напоминает тот, что был описан выше:

Для производства используются специальные автоматические модули, которые имеют достаточно высокую производительность, что позволяет снизить себестоимость продукции. В смеситель попадают строго дозированные компоненты будущего газобетона.

Портландцемент перемешивают с водой и алюминиевой суспензией, которая тоже готовится в заводских условиях. Гипс добавляют для того, чтобы замедлить процесс загустения массы. Та смесь, которую заливают в формы, должна иметь густоту льющейся сметаны.

Автоматическое оборудование позволяет регулировать количество и соотношение извести и алюминия, а, значит – и объем газообразования. В результате будет легче получить газобетон разной плотности.

Ударные нагрузки, которым подвергаются формы со смесью, позволяют ускорить химические процессы, в результате которой в газобетонной смеси происходит замещение водорода воздухом. Во время этого процесса объем материала увеличивается (вот почему формы изначально заполняются только до половины). Когда ячейки-пузырьки заполнятся воздухом, смесь займет всю форму. В это время происходит первичное твердение материала.

Осуществляется нарезка на блоки. К ней переходят через 1-2 часа после того, как масса после разливки начала держать форму и достаточно затвердела для того, чтобы ее можно было резать. В этот момент в структуре материала содержится порядка 85% воздушных ячеек. Порезку на блоки осуществляют с помощью специальных проволочных пил на автоматизированном оборудовании. Материал из форм разрезают в горизонтальной и вертикальной плоскостях. При необходимости в это время с помощью дополнительной обработки можно сделать торцевые зацепы, гребни и пазы, которые в дальнейшем облегчат процесс укладки. Верхний и нижний слои застывшей массы отправляют на вторичную переработку.

В чем разница автоклавного и неавтоклавного бетона – это в финальной стадии технологического процесса. Она предполагает автоклавную обработку, в результате которой газобетон приобретает дополнительную жесткость и прочность, происходит его высушивание. При автоклавном методе отвердевания используются повышенная температура и давление. Это позволяет получить блоки с более четкой и равномерной структуре.

Подготовленные после нарезки блоки загружают в автоклав – это специальная печь, в которой устанавливается температура 180 градусов. На блоки воздействуют давлением в 14 бар. В автоклаве газобетон оставляют на 12 часов. За это время полностью завершается образование пористой структуры такого искусственного камня.

Сравнение характеристик автоклавного и неавтоклавного газобетона

Для улучшения свойств неавтоклавного газобетона используются специальные добавки, в том числе фиброволокно. Однако для того, чтобы провести сравнение свойств автоклавного и неавтоклавного газобетона, нужно взять материалы в чистом виде. Тем более, что любые добавки значительно увеличивают стоимость производства материала и его отпускную цену, так что такие варианты пользуются меньшей популярностью.

Прочность и плотность

При производстве автоклавного и неавтоклавного бетона используются одинаковые марки, потому что по плотности эти материалы практически совпадают. В каталоге можно найти те же D300, D400, D500, D600 и т.д. При этом D500 – это наиболее востребованная разновидность ячеистого бетона, именно она используется в малоэтажном строительстве для возведения несущих стен. А вот марки с более низкой плотностью – для внутренних ненесущих перегородок и утепления стен. Знание марки позволяет не только правильно выбрать материал в зависимости от нагрузки, но и провести дополнительно расчеты общей массы, чтобы понять, выдержит или нет фундамент. Благодаря этому можно даже вовремя внести коррективы в проект.

Сравнивать можно только марки с одинаковой плотностью. Этот показателей напрямую связан с прочностью. Хотя на последнюю влияют также особенности структуры материала и равномерность распределения пор. А с этой точки зрения автоклавный бетон является лучшим выбором благодаря равномерности распространения ячеек.

Неавтоклавный бетон менее прочен. Особенно, если он свежий, то есть застыл сравнительно недавно. Даже если уже прошло положенное по технологии время, он еще не окончательно набрал прочность, так что лучше дать ему время, чтобы он лучше застыл. В автоклавном бетоне процессы отвердевания были ускорены в сотни раз благодаря обработке в специальной печи. Поэтому даже по сравнению с набравшим прочность неавтоклавным газобетоном, автоклавная разновидность превышает этот показатель на 50% в среднем.

Усадка

Разница между автоклавным и неавтоклавным бетоном заключается также в усадке. Для неавтоклавного газобетона она составляет порядка 3-5 мм на метр, для автоклавных блоков этот показатель будет в 10 раз меньше. Это означает, что автоклавная разновидность практически не дает усадки при условии, что соблюдаются правила кладки. А это предотвращает появление трещин.

Геометрия блоков

Чем отличается автоклавный бетон от неавтоклавного, так это более привлекательным внешним видом. Помимо того, что его блоки очень светлый, почти белый, оттенок, они характеризуются высокой точностью геометрии, поскольку производятся в заводских условиях. Это очень важно, поскольку если блоки не могут похвастаться такой точностью размеров, придется выравнивать разницу с помощью клея. А это ухудшает теплоизоляционные характеристики материала. Да и время строительства увеличивается.

Однородность структуры

Это важный показатель, поскольку от него зависит и прочность, и теплоизоляционные характеристики. Когда в неавтоклавный бетон добавляют газообразующее вещество, компоненты перемешивают, но смесь не находится под давлением, и на нее не воздействуют высокой температурой. Поэтому пузыри могут сравнительно легко подниматься ближе к поверхности, и распределение будет неравномерным. Это делает неавтоклавный газобетон менее прочным материалом.

Теплопроводность

По этому показателю автоклавный газобетон превосходит неавтоклавный. Его теплопроводность ниже, поскольку при такой технологии производства можно получить структуру с равномерным распределением ячеек-пузырей. В то время как при естественном застывании поры распределены неравномерно.

Сфера применения

А вот сфера применения у этих материалов будет практически одинаковой. Газобетон используется в малоэтажном строительстве – для возведения жилых зданий, производственных сооружений, коммерческих объектов. Стены из газобетона могут быть одно- и двухслойными. Нужно только правильно выбрать блоки по плотности и другим параметрам, чтобы они могли выдерживать соответствующую нагрузку.

Автоклавный бетон высокой плотности может даже использоваться для формирования плит перекрытий, на которые приходятся высокие нагрузки. Неавтоклавный газобетон с небольшой плотностью блоков может использоваться для утепления подвалов и чердаков. Автоклавный газобетон стоит дороже, но это компенсируется его свойствами. Выбрать газобетон с соответствующими характеристиками помогут специалисты компании Bonolit, производящей этот современный энергоэффективный материал.

Чем отличаются газобетон автоклавный и неавтоклавный. Особенности и параметры материала.

Газобетон — строительный материал, обладающий специфическим набором рабочих качеств. Его долгое время считали негодным для строительства и способным лишь утеплять наружные стены.

Однако, более внимательное изучение и разработка новых технологий производства позволили снова пробудить интерес пользователей к этому материалу. Его показатели оказались наиболее удобными для строительства частных домов, что сразу сделало газобетон востребованным и даже в какой-то степени модным. Появилось множество модификаций, разработаны нормативы и ГОСТы, регулирующие строительство. Свойства газобетона достаточно хорошо изучены, но иногда он способен удивить специалистов. Это произошло при изучении материала, изготовленного по старой технологии. Газобетон неавтоклавный — незаслуженно забытый вид материала, который ныне вновь пользуется спросом благодаря скрытым свойствам. Рассмотрим его внимательнее.

Специфика и особенности газобетона

Газобетон — это представитель семейства ячеистых бетонов, созданный примерно 100 лет назад. Разработкой этого материала занимались с определенной целью — улучшить рабочие качества и добиться экономии как во время строительства, так и в процессе эксплуатации. Для решения этих задач был выбран вполне эффективный путь — уменьшение плотности за счет образования пористой структуры. Изначально полученный материал был слишком рыхлым и не годился для постройки домов. Его можно было использовать в качестве утеплителя, но и в этом качестве газобетон не внушал доверия. Ситуация изменилась, когда материал доработали и установили оптимальное сочетание компонентов. Кроме этого, изменился тип газообразователя — вместо кислот и солей, разлагающих арматуру и образующих агрессивные соединения, стали использовать нейтральную алюминиевую пудру.

Полученный газобетон оказался более прочным и дешевым. Его можно было использовать для строительства жилья, что и было сделано — в Европе до сих пор эксплуатируются жилые дома, которым минуло 80 лет. Это был неавтоклавный газобетон, поскольку альтернативный вариант был разработан много позже.

В 50-60 годы прошлого столетия были запущены около 80 заводов для изготовления газобетона. Однако, большинство строителей не относились к нему с достаточной серьезностью. Сравнительно низкая прочность и необходимость обязательной защиты от контактов с влагой не устраивали специалистов, предпочитающих работать с прочными и поверенными материалами. Несмотря на большое количество строений, газобетон и сегодня многими воспринимается как более жесткий вариант теплоизолятора, не пригодный к использованию в несущих конструкциях. При этом, возможности материала вполне позволяют строить жилые или служебные постройки. Надо только учитывать условия эксплуатации и знать диапазон допустимых нагрузок.

Изготовление газобетона

Процесс изготовления материала представляет собой последовательность операций, которую необходимо выполнять в заданном порядке. В состав газобетона входят:

- портландцемент;

- карьерный кварцевый песок;

- каустическая сода;

- алюминиевая пудра;

- сульфат натрия;

- вода.

Как можно заметить, состав материала почти не отличается от рецептуры традиционных видов бетона. Принципиальным отличием стало присутствие газообразователя — алюминиевой пудры, которая в присутствии воды вступает в реакцию с содой и сульфатом натрия. Начинается обильное газовыделение, благодаря которому в массиве создается пористая структура.

Технологический цикл состоит из следующих этапов:

- Измельчение компонентов в дробилках и подача их с помощью дозаторов в специальный бункер. Тщательное перемешивание, подача воды и алюминиевой пудры. Перемещение смеси в форму для вызревания.

- Выдержка массива в форме для прохождения реакции. Материал вспучивается и увеличивается в объеме, подобно дрожжевому тесту. Реакция завершается примерно через 12 часов.

- По завершении реакции массив вынимают из формы и оправляют в отделение резки, где формируют газоблоки. Используются станки с разным типом режущих элементов (струны, фрезы, ножи).

- После придания формы газоблоки направляют на окончательное отверждение. Здесь используются разные методы. неавтоклавный газобетон выдерживают в емкости с горячим паром, где он набирает марочную прочность. Автоклавный материал также обрабатывают горячим паром, но под высоким давлением. Это позволяет полностью остановить процесс дозревания и придать газоблокам максимальную прочность.

- Последний этап — сушка. Газоблоки после обработки пропитаны паром, что не позволяет сразу направлять их в торговые организации. Материал выдерживают для просушки и после этого отправляют в цех фасовки.

Необходимо учитывать, что описанная технология представляет собой общий ход процесса. Все производители используют собственный ноу-хау и специальные добавки, улучшающие качество и показатели продукции. Газобетон автоклавный и неавтоклавный производится практически одинаковыми методами, но финишная обработка дает заметно разные результаты. Материалы различаются даже внешне — неавтоклавный газобетон более блеклый, имеет серый цвет. Автоклавный — светлый, чистый, почти белый.

В качестве наполнителя многие производители используют золу или унос (отходы доменных печей и металлургических предприятий). Эти добавки мало влияют на химический состав или на эксплуатационные свойства газоблоков, но позволяют уменьшить себестоимость материала. Такой газобетон легко отличить по цвету — он заметно темнее, чем обычные блоки.

Достоинства и недостатки неавтоклавного газобетона

Неавтоклавный газобетон обладает следующими положительными качествами:

- материал недорогой, что значительно снижает расходы при строительстве дома;

- низкая плотность и теплопроводность позволяют эффективно сохранять тепловую энергию и уменьшить расходы на обогрев жилья;

- малый вес газобетона позволяет снижать проектную мощность фундамента и экономить на материалах;

- высокая степень звукоизоляции, пожарная безопасность (выдерживает одностороннего воздействие открытого пламени в течение 7 часов);

- высокая морозостойкость (при условии отсутствия избыточной влажности блоков);

- высокая паропроницаемость;

- ровная и точная геометрия блоков (если материал не кустарного производства);

- экологически чистый материал.

- низкая механическая прочность, неспособность переносить давление и растяжение;

- гигроскопичность, способность аккумулировать влагу в воздушных полостях, сложность ее выведения;

- необходимость нанесения защитных покрытий или обшивки для отсечки контактов с осадочной или атмосферной влагой.

Эти недостатки в свое время и вызвали такое резкое неприятие газобетона. Строители не доверяли такому несамостоятельному материалу, который нуждается в использовании усиливающих элементов, защите от внешних воздействий, неспособному выполнять несущие функции. Ситуация изменилась только при активизации строительства частных домов, для которого газобетон оказался оптимальным вариантом. Сравнительно низкие нагрузки и высокие теплосберегающие качества сделали его предпочтительным вариантом среди других, традиционных стройматериалов.

Марки плотности и классы прочности неавтоклавного газобетона

Принято считать, что неавтоклавный газобетон производится кустарным способом, и говорить о соответствии нормативным требованиям здесь не приходится. Однако, это ошибочное утверждение. Конечно, существуют неофициальные артели, изготавливающие материал гаражного качества из доступных составляющих. Однако, они не определяют общее состояние на рынке и постепенно исчезают, не выдерживая конкуренции из-за отсутствия спроса на свои некачественные изделия.

Неавтоклавный газобетон промышленного качества вполне соответствует нормативным требованиям. Его изготавливают по ГОСТ и ТУ, что позволяет классифицировать материал по степени прочности и по плотности.

Существуют классы прочности, которые обозначаются буквой B и цифрами, определяющими предельно допустимую нагрузку в Ньютонах на мм 2 . Например, B3,5 означает, что данный газоблок способен выдержать нагрузку в 3,5 Ньютона на 1 мм 2 , или 35 кг на 1 см 2 .

Марки плотности определяют соотношение массива и воздушно-газовых полостей. Они обозначаются латинской буквой D с цифрами, показывающими плотность одного кубометра материала. Например, самый популярный газоблок D500 имеет плотность 500 кг/м 3 .

На рынке принято использовать марочные показатели, более понятные и информативные, чем классы прочности. Однако, обе категории тесно взаимосвязаны между собой. Некоторые источники утверждают, что в продаже могут присутствовать блоки с высокой плотностью (например, D700) и низким классом прочности (B1,5 или еще меньше). Это утверждение абсурдно, поскольку прочность и плотность материала существуют в связке и всегда соответствуют друг другу. Например, популярный газоблок D500 обычно имеет класс прочности B2,5 (возможно отклонение в верхнюю сторону, до B3,0).

Сравнение автоклавного и неавтоклавного газобетона

Газобетон автоклавный и неавтоклавный — это весьма близкие по свойствам разновидности, поэтому перечень достоинств и недостатков у них практически одинаковый. Однако, если сравнить их между собой, можно отметить некоторое преимущество автоклавных газоблоков — они прочнее и тверже, лучше удерживают крепежные элементы. Кроме этого, автоклавные блоки имеют более ровную и правильную геометрию, что ускоряет укладку и сокращает время обработки поверхности рядов. Еще одним отличием, имеющим важное практическое значение, является усадка. У автоклавного газобетона она составляет 0,3 мм/м 2 , а у неавтоклавного — 1,5 мм/м 2 . Это важный момент, требующий для построек из неавтоклавного газобетона более долгой выдержки перед началом отделки. Если поторопиться, материалы потрескаются и начнут отслаиваться. Работу придется переделывать, что потребует удаления первоначальной отделки и повторного нанесения материалов, соответствующих расходов денег и времени.

Свойства автоклавного газобетона вызвали отказ от использования блоков естественного твердения. Однако, проведенные в Европе исследования старых построек из неавтоклавного материала показали неожиданные результаты. Механические и химические показатели газобетона 80-летней давности оказались намного выше, чем свойства современного автоклавного материала. Эта ситуация возникла из-за незавершенности процесса вызревания — он продолжался все время эксплуатации дома, газобетон понемногу делался прочнее и тверже. Такая особенность неавтоклавного газобетона оказалась неожиданностью для специалистов и быстро вызвала новую волну интереса к материалу. Активизировалось производство материала, что имеет не только положительные, но и отрицательные стороны.

Проблема в простоте технологического цикла, позволяющей изготавливать материал кустарным способом. На рынке появилась масса подделок и продукции неизвестных фирм, качество газоблоков не всегда соответствует нормами ГОСТ или заявленным значениям. Поэтому, выбирая материал, необходимо проверять наличие сертификатов качества. Если газобетон изготовлен надежным производителем, все сопроводительные документы имеются в наличии и предоставляются продавцами без возражений. Однако, если с предоставлением сертификата возникают проблемы, следует приобрести материал в другом магазине.

Основные отличия автоклавных и неавтоклавных газобетонных блоков: свойства, характеристики, применение

Чтобы понять, чем отличается автоклавный бетон от неавтоклавного, необходимо рассмотреть основные особенности обоих типов газобетона. Популярность газобетона в строительстве растет с каждым днем, что объясняется его положительными свойствами: хорошая прочность, небольшая плотность, высокое качество, низкий вес (что в общем понижает затраты на фундамент и перекрытия), возможность кладки тонких, но теплых и надежных, стен.

Автоклавные и неавтоклавные бетоны отличаются способом производства и, соответственно, рабочими характеристиками. Изначально газобетонные блоки создавали исключительно в условиях промышленного производства, но скоро нашли способ изготовления ячеистого материала без дополнительной тепловлажной обработки.

Автоклавный газобетон более стабилен, а вот неавтоклавный предполагает усадку. Но если рассматривать их отличия более детально, то становится ясно: оба вида газобетона актуальны для произведения ремонтно-строительных работ, важно знать их характеристики и правильно выбирать для реализации конкретных задач.

Технология производства газобетона

Производятся автоклавный и неавтоклавный газобетон по одной технологии, отличия заключаются лишь в точности соблюдения технологии и в завершающих этапах обработки материала. Сырье используется идентичное и в единой пропорции.

Компоненты для производства газобетона:

- Песок мелкой фракции 2-2.5 миллиметров

- Портландцемент марок М300 и М400

- Известь

- Алюминиевая пудра или паста с долей активного металла 90-95%

- Разнообразные присадки и модификаторы (вводятся не обязательно, нужны для улучшения различных эксплуатационных свойств)

- Вода

Сначала замешивают обыкновенный цементно-песчаный раствор, выливают в специальную форму, потом всыпают алюминиевую пудру. В результате реакции пудры и извести появляется углекислый газ, благодаря которому масса увеличивается в объеме, вспучиваясь и образуя пористую структуру. Реакция газовыделения должна завершиться до схватывания цемента, для интенсификации процесса форму обрабатывают на виброплощадке. Но такой процесс актуален только для больших заводов.

В небольших цехах осуществляют создание пенобетона, который является разновидностью ячеистого бетона. Ведь по способу образования пены бетон делится на газо- и пенобетон. И если в первом случае пена создается газом, то во втором – за счет химикатов.

Ячеистая структура создается благодаря добавлению и взбиванию специальных химических пенообразователей. Цехи по производству пенобетона обычно небольшие, с малым числом сотрудников, преобладанием ручного труда. Производство газобетона обходится дороже, но такой материал и более стабильный, с лучшими свойствами.

Далее технология производства автоклавного и неавтоклавного газобетона предполагает отличия. Если производится автоклавный газобетон, после заливки смеси в форму и запуска реакции выжидают определенное время, давая смеси частично затвердеть и набрать достаточную прочность для изъятия массива из опалубки и разрезания на блоки.

Порезанные блоки отправляют в автоклав и обжигают при температуре +190-200 градусов, давление составляет 8-10 Бар (чтобы из материала полностью вышла влага). Обработка газобетона автоклавом позволяет: ускорить твердение материала, повысить его прочностные характеристики, уменьшить усадку в будущем, сделать структуру однородной, улучшить геометрию готовых блоков.

Неавтоклавный газобетон прочность набирает не в печи, а в природной среде – без воздействия температуры и давления для выпаривания влаги. Причем, часто для производства данного типа материала используют не большие формы с дальнейшей нарезкой газоблоков, а формы для отлива отдельных элементов.

Автоклавный и неавтоклавный газобетон производятся в соответствии с такими нормативными документами: ГОСТ 21520 «Стеновые блоки из ячеистых бетонов», ГОСТ 25485 «Ячеистые бетоны», а также ГОСТ 31360 и ГОСТ 32359.

Свойства неавтоклавного и автоклавного газобетона

Газобетон автоклавного твердения и неавтоклавного – совершенно разные материалы на выходе. Они отличаются как внешним видом (поэтому можно сразу на глаз определить, какой бетон перед вами), так и эксплуатационными характеристиками.

Внешние показатели

Блоки ячеистой структуры, порезанные из массива, обычно отличаются большим соответствием проектным размерам. Из них проще выполнять кладку, меньше времени, сил и материалов уходит на заделку швов, толщина межкладочных швов значительно меньше (и мостики холода, соответственно, тоже), отделка здания выполняется проще.

Газобетон неавтоклавного производства получается серым, автоклавного – почти белым. Если же оттенок неоднородный и видны разнообразные включения в структуре – скорее всего, качество такого материала не очень хорошее.

Производство неавтоклавного газобетона часто осуществляется практически в кустарных условиях – бетон просто смешивается, для заливки используется опалубка, после застывания в естественных условиях материал поставляют для строительства. Все это негативно сказывается на качестве итогового материала и его основных свойствах.

Физико-механические свойства

Автоклавный газобетон демонстрирует плотность D400-800, прочность на сжатие находится в диапазоне В1.5-В5, а вот неавтоклавный газобетон дает прочность максимум В3. На стенах из обработанных обжигом блоков можно закреплять полки и шкафы, кондиционеры, колонки и другие устройства, которые далеко не всегда способен выдержать неавтоклавный газобетон.

Одним из главных отличий материалов является усадка – в необожженном газобетоне есть влага, которая провоцирует появление трещин на стенах. Да и плотность играет важную роль – с ее понижением повышается коэффициент усадки во время остаточного набора прочности. Процесс длится около 5-10 лет. Газобетон автоклавный усаживается примерно на 0.5м/мм, необожженный – на 2-3мм/м.

Показатели теплопроводности также разнятся – свойство зависит от плотности: чем ниже плотность, тем более теплоемкий материал. Для понижения теплопроводности стен лучше всего выбирать газобетон с высокими показателями прочности и меньшей плотностью.

Отличия: плюсы и минусы материалов

Автоклавные газобетонные блоки довольно ощутимо отличаются по различным показателям от материала, который не подвергался обжигу. Ввиду разных свойств блоки используются для выполнения разных задач, актуальны для определенных типов строительства. Прежде, чем использовать в работе тот или иной материал, сначала нужно изучить все спецификации, преимущества и недостатки.

Прочность

Газобетон природного твердения менее прочен, особенно если он совсем свежий. Времени для набора прочности нужно немало. А вот автоклав для газобетона способствует скорейшему прохождению процесса набора прочности (ускоряет в сотни раз), поэтому после обработки паром при большой температуре прочность автоклавного бетона выше в полтора-два раза аналога без обжига.

Так, например, автоклавные марки D500 и D600 демонстрируют показатель прочности на уровне В2.0-В3.5, неавтоклавный аналогичной марки в лучшем случае даст класс В2.

Геометрия блоков

В процессе строительства ровность блоков и соответствие их указанным параметрам очень важны. Независимо от того, какого объекта осуществляется строительство (баня, гараж или жилой дом) качество кладки тем выше, чем аккуратнее сделаны блоки. Ведь в случае чего разница в уровне выравнивается клеем или раствором, создаются мостики холода, понижаются теплоизоляционные свойства.

Толстые швы негативно влияют на усадку в процессе, могут появляться трещины. Чтобы избежать этого, разность в уровнях удаляется теркой по газобетону, может использоваться обычная ручная пила. Но временные и трудозатраты в таком случае просто огромные. Гораздо проще и дешевле сразу купить ровный автоклавный газобетон и возвести из него здание.

Однородность структуры

Однородность структуры определяется по количеству пузырей в материале и равномерности их распределения. Чем более однородный материал, тем он лучше – это положительно сказывается на качестве. Газобетонные блоки автоклавного твердения имеют более однородную структуру, так как они создаются быстро, тут же твердеют, а затем массивы режутся на отдельные блоки.

Неавтоклавный газобетон производится по-другому – пена и газообразователи могут распределяться не равномерно: часто пузыри всплывают вверх, тяжелые элементы падают вниз. На строительстве сказывается это плохо – прочность понижается в местах большого скопления пузырей, появляются мостики холода в местах малого числа пузырей. Характеристики нестабильны.

Возможность крепления

Автоклавный газобетон – это прочный материал, на который можно закрепить даже очень тяжелые устройства, элементы. Есть возможность крепления фасадов из легкого керамзита либо даже тяжелого керамогранита. Так, анкер 10х100 свободно выдерживает нагрузку на вырыв оси около 700 килограммов. То есть, можно крепить полки, шкафы, бойлеры, кондиционеры, не боясь, что все это упадет с куском стены и крепежом.

Неавтоклавный газобетон намного менее прочен – в него порой даже можно вдавить шурупы или гвозди руками. Механический крепеж не используется, легкие предметы крепят на дорогом двухкомпонентном химическом анкере.

Усадка при высыхании

При выборе для кладки блоков автоклавного производства можно надеяться на минимальную усадку в процессе. В условиях обжига бетон уже набрал прочность и дает показатель усадки максимум 0.5 мм/м в то время, как неавтоклавный газобетон дает около 5мм/м – разница существенная.

Сильная усадка зданий из неавтоклавного газобетона может стать причиной массы неприятностей – растрескивание кладки, появление трещин, отслаивание отделки, штукатурки. Несколько лет может все это продолжаться, пока бетон не примет всю прочность.

Экологичность

Газобетон автоклавного твердения абсолютно экологичен, хорошо пропускает воздух, позволяет зданию дышать и способствует созданию оптимального микроклимата. Газобетон создают из минерального сырья, поэтому он не боится гниения, влажности и плесени.

В случае же производства неавтоклавного газобетона для образования пены используют химические добавки, что уже понижает уровень безопасности его эксплуатации. Часто химические составляющие вводятся в блок с фиброй, пропитанной специальными роданидами, хлоридами и кислотами, что еще более опасно, так как данные вещества могут выделяться и со временем накапливаться в воздухе жилья.

Теплоизоляционные свойства

Характеристики сохранения тепла напрямую зависят от плотности. Тут уж лучшие показатели демонстрирует пенобетон, минусом использования в строительстве которого является низкая прочность. Для кладки стен используют более плотные материалы – плотность кг/м3 должна составлять минимум 700 килограмм на кубический метр. И если использовать неавтоклавный газобетон такой плотности, то из-за мостиков холода толстых швов характеристики еще понижаются.

Автоклавный газобетон дает те же свойства, но при меньшей толщине стены и с меньшими мостиками холода, что в итоге обеспечивает лучшие характеристики.

Можно сделать вывод, что автоклавный газобетон во многих сферах и показателях превосходит неавтоклавные блоки. Речь идет как о геометрии, так и о физико-механических свойствах. Автоклавные блоки создаются в условиях завода, с четким следованием нормативам и соблюдением стандартов. Строить из такого бетона легче и проще, здания получаются более прочными и качественными. Полностью безопасный и экологичный материал выдерживает любые нагрузки и гарантирует наилучшие эксплуатационные свойства строения.

Технология неавтоклавного газобетона

Газобетон, как разновидность ячеистых бетонов, является популярным строительным материалом за счет своих существенных преимуществ. Подразделяется он на два вида: автоклавный и неавтоклавный. Применение второго вида газобетона позволяет использование его при монтаже монолитных сооружений. Неавтоклавный газобетон – относительно недорогой материал, применяемый для возведения несущих стен и перегородок.

Сферы использования

Неавтоклавные газобетоны применяются при возведении в малоэтажных зданиях и сооружениях несущих стен и перегородок. Применение неавтоклавного ячеистого бетона возможно при строительстве зданий и сооружений с большим количеством этажей в качестве наполнителя для каркасов стен из железобетона.

Использование газобетонов актуально при строительстве жилищных, промышленных и коммерческих построек. При строительстве малоэтажных зданий используется для наружных стен за счет своей самонесущей способности. Применяется ячеистый бетон с неавтоклавной технологией для армирования, теплоизоляции строительных элементов.

Состав

В неавтоклавном газобетоне имеются следующие составы:

- наполнители в виде чистого песка с включением золы, мела или гипса. Песок не должен содержать ил и глину;

- портландцементы;

- алюминиевая пудра для порообразования;

- хлорид кальция для ускорения процесса затвердевания, а также другие различные химические добавки, применяемые для регулировки газообразования и быстроты набора прочности;

- вода, преимущественно из поверхностных источников без содержания соли и мягкой жесткости.

Плюсы и минусы

Неавтоклавному газобетону присущи следующие преимущественные характеристики:

Неавтоклавный газобетон имеет следующие недостатки:

Технология производства

Технология изготовления неавтоклавного газобетона состоит из следующих этапов:

- подготовка к заливке форм;

- заливка раствора;

- резка на блоки;

- выдержка раствора до набора его прочностных характеристик;

- сортировка и упаковка продукции.

Подготовка и заливка смеси

Начинают изготовление ячеистого бетона с подготовки компонентов смеси. Для этого берут цемент, известь, газообразователи, гипс и при необходимости специальные добавки для ускорения процесса застывания и увеличения прочности материала. Все компоненты в нужных пропорциях погружают в автоматизированный смеситель, в котором происходит перемешивание цемента, извести и остальных ингредиентов до консистенции, напоминающей сметану.

Перемешивание компонентов продукции происходит по заданной программе. Готовый раствор разливают в емкости наполовину, где и происходит образование пористой структуры газобетонных изделий, и оставляют затвердевать в естественных условиях. Такой способ изготовления существенно сокращает затраты на электроэнергию и транспортные услуги.

Резка материала на блоки

Резка газобетона возможна на различные формы.

После заливки раствора выжидают полтора часа, при необходимости два часа, до приобретения его прочностных характеристик. Как только раствор приобрел распалубочную прочность, приступают к резке материала на плиты, блоки или панели.

Разрезают массив газобетона на различные формы и геометрические размеры. При небольших объемах работ применяют ручное оборудование, при больших – механическое, в виде электрических инструментов. Если отсутствует возможность приобретения специального инструмента для резки, изготавливают собственноручно ножовку, однако срок службы ее невелик. Профессиональные инструменты для резки – это рубанок, резец и штроборез.

Выдержка

После заливки емкости раствором срезают образовавшиеся верхушки с помощью металлической струны. После этого оставляют газобетонные блоки для выдержки на протяжении двенадцати часов. Оставляют заполненные емкости в помещении или на площадке с предусмотренным накрытием. Важно обеспечить защиту от проникновения прямых солнечных лучей и перегрева залитого раствора. Попадание атмосферных осадков на застывающую массу также нежелательно.

По окончании выдержки блоки извлекают и оставляют досыхать еще на несколько часов. Такая необходимость обусловлена набором прочности, нужной для их складирования. Газобетон достигнет максимальной прочности спустя двадцать восемь дней.

Сортировка и упаковка

Перевозка газобетона.

Сортируют газоблоки тремя способами, с помощью которых получают продукцию нужного типоразмера:

- формовка и сушка в емкостях кассетного типа;

- заливка раствора в емкости особой конструкции;

- заливка раствора в металлические емкости без внутренних перегородок.

Упаковку изделий осуществляют после окончательного затвердевания газоблоков. Укладывают их на поддоны и упаковывают с помощью термопленок, после чего перемещают на склад.

Вывод

Усовершенствование неавтоклавного газобетона происходит постоянно и благодаря этому его применение становится целесообразней, чем использование автоклавного. Но перед выбором строительного материала и его технологического изготовления, важно обратить внимание на преимущества и недостатки газобетонов. Ведь при необходимости использования материала с высокими прочностными характеристиками, к сожалению, неавтоклавный ячеистый бетон не годится. Зато он отлично подойдет для быстрого возведения малоэтажных построек.

Что такое неавтоклавный газобетон, его свойства и производство

В связи с повышенным интересом к газобетонным блокам многие интересуются, какое отличие газобетона от автоклавного газобетона. И хотя получают новый материал из одинаковых компонентов, имеются отличия в применении материала, качестве, прочности и плотности блока. В зависимости от условий твердения, автоклавные и неавтоклавные газобетоны различаются рабочими характеристиками. Для неавтоклавных характерна большая усадка, а автоклавные изделия характеризуются стабильностью размера.

Отличие автоклавного газобетона от неавтоклавного по технологии производства и применению

Несмотря на популярность газобетонных изделий, не все знают, каким способом изготавливают газобетон автоклавный и неавтоклавный. У многих людей, не связанных со строительной сферой, ассоциируется ячеистый бетон с неавтоклавной технологией. Однако, газобетонную продукцию производят также автоклавным методом. В зависимости от выбранного способа производства изменяется необходимое оборудование для изготовления и застывания блоков.

Рабочими характеристиками различаются автоклавные и неавтоклавные газобетоны

Газобетонные композиты, в зависимости от способа застывания, делятся на следующие разновидности:

Автоклавные материалы

В качестве исходного сырья применяется портландцемент, перемешанный с кварцевым песком, известью и водой. В рабочую смесь вводится алюминиевый порошок, который, взаимодействуя с известью, способствует образованию воздушных пор.

В процессе газообразующей реакции увеличивается объем за счет равномерного образования внутри газобетонного массива множества пор круглой формы диаметром не более 3 мм. После того как выполнена по формам заливка, продукция помещается в автоклавные камеры. При температуре, превышающей 200 градусов Цельсия и давлении 10-12 атмосфер, материал твердеет, приобретая рабочие свойства;

Неавтоклавная продукция

Она изготавливается из тех же компонентов, что и автоклавные блоки. При изготовлении газобетона неавтоклавным методом отсутствует необходимость использования автоклавов. Несложная технология позволяет изготавливать газобетон на небольших предприятиях или в условиях строительной площадки.

После подготовки рабочего раствора заполняются формовочные емкости. Газобетонная смесь твердеет в естественных условиях. За счет снижения энергоемкости производства существенно уменьшается стоимость неавтоклавных блоков. Однако при температуре окружающей среды продолжительность сушки увеличивается до месяца.

Особенности технологии изготовления влияют на структуру и свойства материала. Автоклавные блоки с равномерно распределенными внутри массива ячейками обладают повышенной прочностью. Неавтоклавные изделия также имеют пористую структуру, однако воздушные полости неравномерно расположены внутри блоков. Это отрицательно влияет на прочность.

На структуру и свойства материала влияют особенности технологии изготовления

Использование неавтоклавного и автоклавного газобетона различное:

- из блоков, полученных по автоклавной технологии, строят жилые дома различной этажности, коттеджи и дачи;

- неавтоклавный материал применяют для постройки подсобных помещений и объектов технического назначения.

Прочность строений, возведенных из неавтоклавного газобетона ниже, чем у зданий из автоклавных стройматериалов. Различная технология производства, определяющая эксплуатационные характеристики материала – главное отличие автоклавного газобетона от неавтоклавного.

Основные свойства неавтоклавного и автоклавного газобетона

Рассмотрим свойства термообработанного и затвердевшего в естественных условиях газобетона. Главные характеристики материалов:

- повышенные теплоизоляционные свойства. Благодаря расположенным внутри газобетонного массива воздушным ячейкам, материал хорошо сохраняет тепло. Энергосберегающие свойства газоблоков позволяют круглогодично поддерживать в строении благоприятную температуру, а также уменьшить объем расходов на обогрев помещения;

- звукоизоляционные характеристики. Газобетонные стены затрудняют проникновение в жилые помещения уличного шума. Эффективная шумоизоляция обеспечивается благодаря насыщению массива воздушными порами, поглощающими посторонние звуки. Шумопоглощающие свойства обеспечивают комфортные условия для проживания;

- устойчивость к воздействию отрицательных температур. Морозостойкость газобетона зависит от концентрации влаги, накапливающейся внутри воздушных ячеек. Под воздействием отрицательных температур жидкость кристаллизуется и, увеличивая свой объем, пытается разрушить газоблок. Оштукатуривание поверхности блоков повышает морозостойкость;

- небольшой вес. Из блочного газобетона, отличающегося уменьшенной массой и увеличенным объемом, быстро возводят различные виды зданий. Для транспортировки легких газоблоков не требуется автотранспорт с увеличенной грузоподъемностью. Изделия для кладки подаются вручную, а газобетонные стены не оказывают повышенной нагрузки на фундаментную основу;

- обрабатываемость. Для изменения размеров газоблоков при выполнении кладки нет необходимости использовать специальное оборудование. Материал легко режется ручной пилой или болгаркой. При необходимости выполнения внутри газобетонного блока отверстия или полости, указанную операцию несложно выполнить с помощью электрической дрели.

Газобетонные блоки также характеризуются:

- правильностью формы;

- точными габаритами;

- шероховатой поверхностью;

- экологической чистотой;

- пожарной безопасностью;

- доступной ценой.

Планируя построить коробку собственного дома или дачи из газобетонных блоков, следует правильно выбрать материал и разобраться, чем отличается газобетон автоклавный от неавтоклавного. Более детально остановимся на этом моменте и сравним свойства материалов, произведенных по различной технологии.

От концентрации влаги, накапливающейся внутри воздушных ячеек зависит морозостойкость газобетона

Отличие газобетона от автоклавного газобетона по техническим характеристикам

Для постройки зданий используется газобетон автоклавный и неавтоклавный. Что лучше использовать для возведения конкретного строения? Для ответа на этот вопрос следует сопоставить характеристики.

Газобетон автоклавный и неавтоклавный – что лучше по качеству

Технология оказывает определяющее значение на качество продукции:

- автоклавные материалы производятся в промышленных условиях на современном технологическом оборудовании с повышенной степенью автоматизации. Влияние человеческого фактора в производственном процессе сведено к минимуму. Контроль качества осуществляется в специальных лабораториях;

- неавтоклавный газобетон изготавливается по упрощенной технологии, не требующей специального оборудования. Используя бетоносмеситель, опалубку и подсобных рабочих, несложно кустарным образом производить блоки. При таких условиях изготовления сложно говорить о стабильности качества продукции.

Задумываясь о долговечности будущего строения, отдавайте предпочтение промышленной продукции, выпускаемой в соответствии с требованиями действующего стандарта.

Различия газобетонов по прочности

Прочностные свойства газобетона связаны с его плотностью. При равном удельном весе значительно отличается нагрузочная способность автоклавного бетона и неавтоклавного композита:

- теплоизоляционный газобетон с удельным весом 0,4 т/м3, изготовленный автоклавным методом, имеет класс прочности до B2,5;

- аналогичный материал, прошедший твердение при естественной температуре и давлении, имеет уменьшенный до В0,75 класс прочности.

Популярный газоблок D600, пропаренный в автоклавах, имеет прочность на сжатие на уровне B3,5. Прочность такого же блока, изготовленного неавтоклавным способом, составляет В2. Неоднородность структуры кустарно изготовленных блоков отрицательно влияет на их прочность.

Усадка неавтоклавного и автоклавного стройматериала

Газобетонные блоки имеют различную усадку. Для этого показателя значение регламентировано стандартом:

- усадка автоклавных материалов на метр кладки не превышает 0,5 мм;

- аналогичный показатель для не автоклавных блоков достигает 3 мм.

Для предотвращения растрескивания стен следует использовать армирующую сетку и оштукатуривать поверхность газобетона.

Как влияет технология создания газобетона на пористую структуру?

В зависимости от способа производства изменяется однородность газобетона:

- воздушные полости в автоклавных изделиях равномерно распределены по объему;

- ячейки внутри неавтоклавных блоков сконцентрированы у внешней поверхности.

Изготовление неавтоклавного газобетона без уплотнения материала вызывает неравномерность структуры, что отрицательно влияет на рабочие характеристики.

Изменяется однородность газобетона в зависимости от способа производства

Точность изготовления блоков

Газобетонные изделия, изготовленные различными методами, отличаются точностью геометрии и стабильностью размеров:

- благодаря использованию точного оборудования для производства автоклавной продукции погрешность блоков не превышает 1 мм;

- использование недорогого оборудования и разных форм для изготовления неавтоклавных блоков увеличивает размерный допуск до 5 мм.

При стабильных размерах и точных допусках уменьшается расход клея, который можно укладывать слоем 1-2 мм.

Сравниваем свойства материалов по теплопроводности

Обе разновидности газобетона обладают повышенными теплоизоляционными характеристиками, однако имеются определенные отличия:

- автоклавный газобетон обеспечивает теплозащиту при уменьшенной толщине изделий;

- для обеспечения теплоизоляции строения из неавтоклавных блоков необходима увеличенная толщина стен.

Автоклавные блоки превосходят неавтоклавные стройматериалы по теплоизоляционным свойствам.

Сопоставляем морозостойкость газобетонных блоков

От морозоустойчивости блоков зависит долговечность строений:

- стены, возведенные из неавтоклавного газобетона, способны выдержать не более 50 циклов замораживания;

- конструкции из автоклавных газоблоков не подвергаются разрушению на протяжении 100 циклов.

Выбирая материал для жилого дома, важно учитывать его морозостойкость.

Оцениваем огнестойкость газобетона

Обе разновидности газобетона в равной мере пожаробезопасны. При нагреве материала не выделяются токсичные вещества. Газобетон используется для строительства пожароустойчивых конструкций, где велика вероятность воздействия повышенной температуры.

Заключение

Проанализировав отличие автоклавного газобетона от неавтоклавного, несложно выбрать стройматериал для решения конкретных задач. Важно комплексно оценить свойства материала. Предпочтительно использовать качественный газобетон, отличающийся повышенной прочностью.