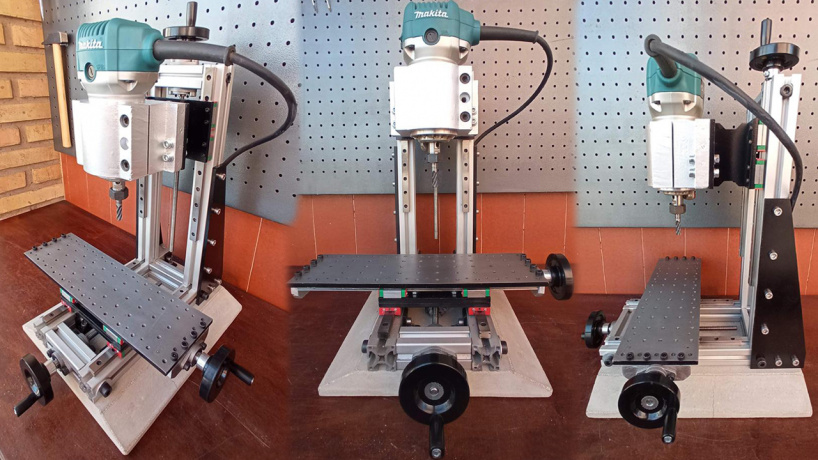

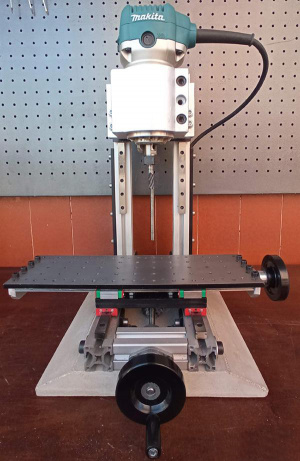

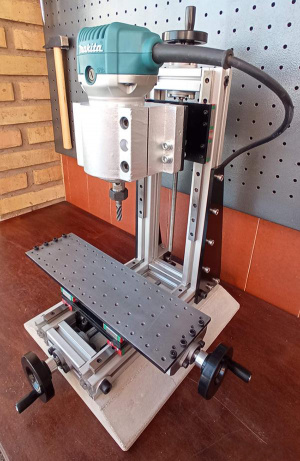

Миниатюрный фрезерный станок своими руками – супер надежный и точный [чертежи прилагаются]

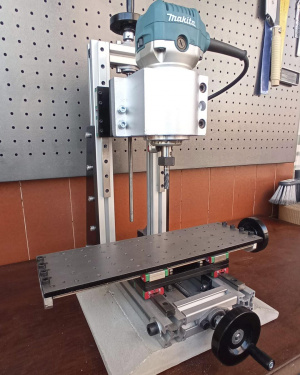

Я хотел иметь возможность обрабатывать небольшие детали из низкоуглеродистой стали и алюминия в домашних условиях для своих проектов. Он коммерческий фрезерный станок мне не по карману, и даже самые маленькие модели слишком велики для моей небольшой домашней мастерской. Тогда я решил, что сделаю небольшой фрезерный станок под себя.

Примечание: данная статья является переводом.

Материалы:

- Алюминиевый экструзионный профиль 30×30 мм, длина 300 мм, 2 шт.

- Алюминиевый экструзионный профиль 30×30 мм, длина 80 мм, 3 шт.

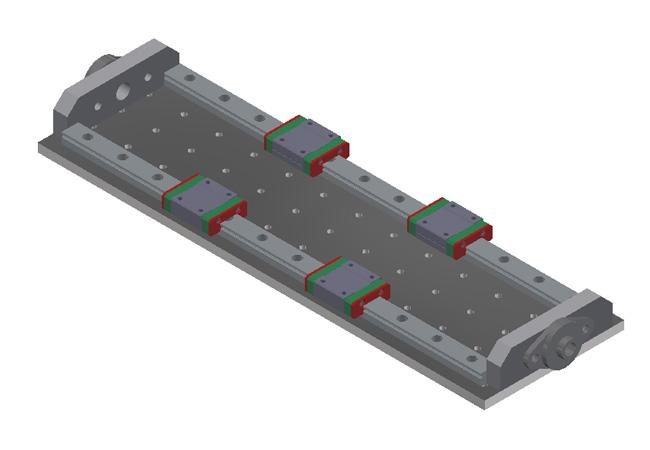

- Линейная направляющая MGN12 200 мм, 2 шт.

- Линейная направляющая MGN12 250 мм, 2 шт.

- Линейная направляющая MGN12 300 мм, 2 шт.

- Черный кареточный блок ReliaBot MGN12C 6 шт.

- Трапецеидальный винт длина 250 мм, диаметр 8 мм, с шагом 1 мм, 1 шт.

- Трапецеидальный винт длина 300 мм, диаметр 8 мм, с шагом 2 мм, 1 шт.

- Трапецеидальный винт длина 300 мм, диаметр 8 мм, с шагом 2 мм, 1 шт.

- Трапециевидная латунная гайка 8 мм шаг-выступ 1 мм, 1 шт.

- Трапециевидная латунная гайка 8 мм шаг-выступ 1 мм, 2 шт.

- Подшипники с кронштейном KFL08, 6 шт.

- Трапециевидная латунная гайка 8 мм шаг-выступ 1 мм, 1 шт.

- Круглая ручка маховик 8×63 мм для токарно-фрезерного станка , 3 шт.

- Врезные резьбы M6, 4 шт.

- Cтальной лист толщиной 6 мм, 1шт.

- Монтажный кронштейн 65 мм, 1 шт.

- Фрезер 65-мм, например Makita RT0700C

- Винты din912 с внутренним шестигранником M3, M5, M6 и M8.

- Цемент и песок.

Шаг 1: Подготовка основания

Используя форму из белого меламинового ДСП или картона, я изготовим полость размером 260x300x30 мм (ШxГxВ). По желанию и просто для эстетики вы можете добавить в форму несколько квадратов, чтобы конечная деталь получилась с фаской, как показано на моем примере.

Форма перевернута вертикально, так что нижняя зона формы будет держать верхнюю зону конечного изделия. Чтобы иметь 4 опорные точки в окончательном изделии, мы должны сделать 4 резьбы для болтов М6 на дне формы.

Затем смешиваем 80% серого цемента, 20% мелованного песка и несколько граммов стекловолокна в полосках для армирования детали. Позже вливаем в смесь воду, одновременно перемешивая до получения однородной массы.

Теоретически объем изделия составляет 2,34 литра, но из моего опыта работы с бетонными формами и из-за того, насколько дешев материал, я рекомендую делать более чем в два раза больше смеси цемента и песка.

Мы выливаем смесь на форму и стучим по нижней области, чтобы удалить все пузырьки воздуха и осадить смесь. Важно, чтобы смесь достигла верхней области, и стараемся сделать всё за одну заливку, чтобы избежать трещин.

Перед расформовкой ждем не менее 7 дней. Очень заманчиво сделать это раньше, я знаю. После извлечения из формы шлифуем края и мелкие дефекты. Деталь можно загерметизировать, чтобы избежать пятен жира или краски. Я использовал герметик для камня и бетона Barpimo.

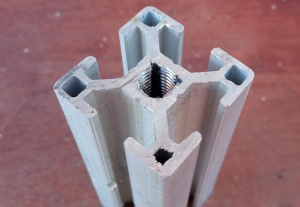

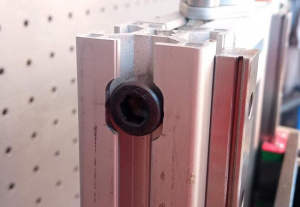

Шаг 2: Вырезание и обработка алюминивого профилирования

Мы будем использовать только один тип алюминиевого профиля, в моем случае это был профиль 30×30 мм марки Bosch Rexroth, но вы можете использовать аналогичный профиль любого производителя.

Всего нам понадобится 1540 погонных мм (чуть больше полутора метров), разделенных на следующие куски:

- 350 мм (2 шт.);

- 300 мм (2 шт.);

- 80 мм (3 шт.);

Куски 350 мм: В каждом куске нужно сделать по 1 отверстию диаметром 8 мм (см. чертеж 3 загружаемого PDF). С другой стороны, начиная с ближайшего к концу отверстия, мы установим линейную направляющую 250 мм с отверстием 2,5 мм и резьбой M3.

300 мм детали: В каждой детали нужно сделать 2 отверстия диаметром 8 мм (см. чертеж 3 загружаемого PDF). С другой стороны, начиная с ближайшего к концу отверстия, мы установим линейную направляющую 200 мм с отверстием 2,5 мм и резьбой M3.

Детали 80 мм: В трех деталях мы сделаем резьбу M8 на торцах, в зависимости от модели профиля эта резьба может быть на пару мм ниже. Кроме того, в двух деталях мы сделаем отверстие 10 мм в одной из граней (см. чертеж 3 загружаемого PDF).

Шаг 3: Резка и обработка стального листа

Важная часть машины основана на частях стального листа толщиной 6 мм (см. чертежи с 6 по 17 загружаемого PDF файла со всеми размерами частей), у нас есть два варианта их получения:

- Эконом вариант: Распечатать шаблон (файл прилагается для этой цели), наклеить их на плоский лист стали толщиной 6 мм. Просверлить все отверстия и вырезать все детали с помощью радиальной шлифовальной машины.

- PRO вариант: Использовать файлы .dxf (я прилагаю файлы по отдельности и в одном комплекте) для отправки в компанию занимающейся лазерной резкой, чтобы получить идеально вырезанные и просверленные детали.

В файлах .dxf для отправки на лазерную резку есть отверстия, в которых нужно сделать резьбу меньше, чем обычно, чтобы избежать ослабления резьбы, поэтому перед нарезанием резьбы нужно просто пройтись сверлом, а затем нарезать резьбу метчиком.

В моем случае я использовал обычную углеродистую сталь, но можно использовать и нержавеющую сталь.

Шаг 4: Cборка и регулировка

Мы прикручиваем линейные направляющие к алюминиевым профилям длиной 300 и 350 мм, неплотно.

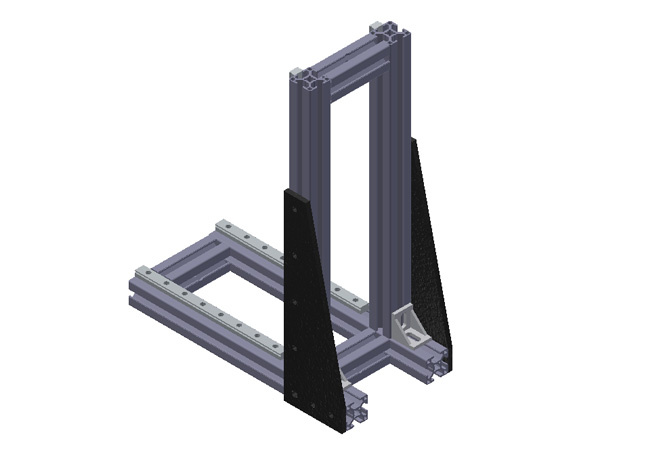

Собираем конструкцию из алюминиевых профилей, как показано на рис., Часть соединений делаем винтом с внутренним шестигранником М8х50, соединения пока не затягиваем.

Собираем профильную конструкцию на бетонном основании с помощью металлических кронштейнов. Устанавливаем подшипники с опорой, два для оси Y и еще два для оси Z.

Ось XY

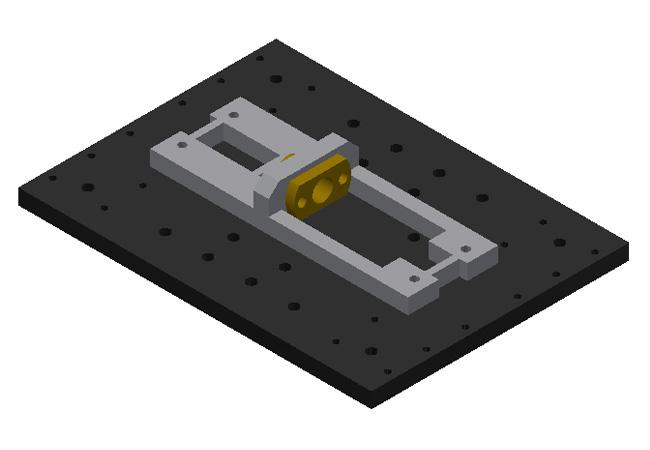

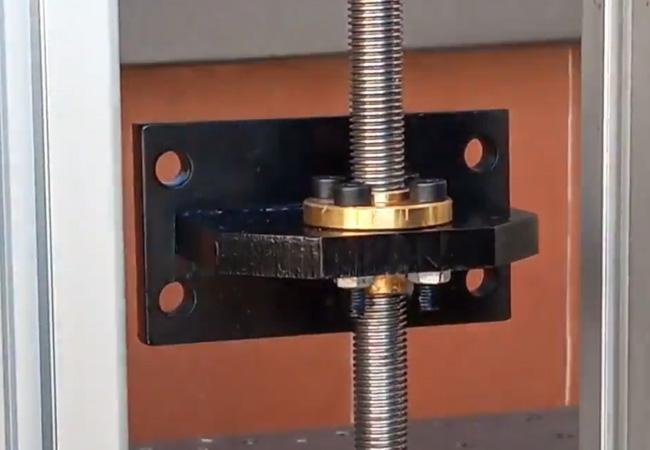

Устанавливаем латунную гайку с шагом 2 мм на один из “кронштейнов для гаек YZ”.

Устанавливаем латунную гайку с шагом 2 мм на «Опору гайки X», возможно, эту деталь придется подпиливать через 2 из 4 непоследовательных отверстий из-за нехватки места, где она будет размещаться.

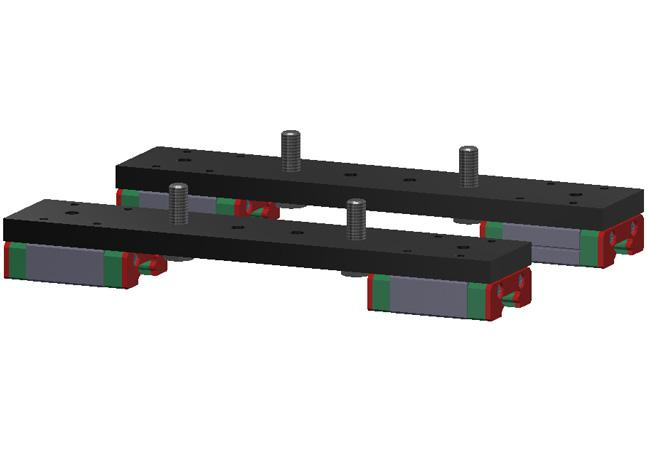

Пропускаем 4 блока MGN12C через направляющие 200 мм (ось Y).

Собираем предыдущую сборку на салазках оси Y.

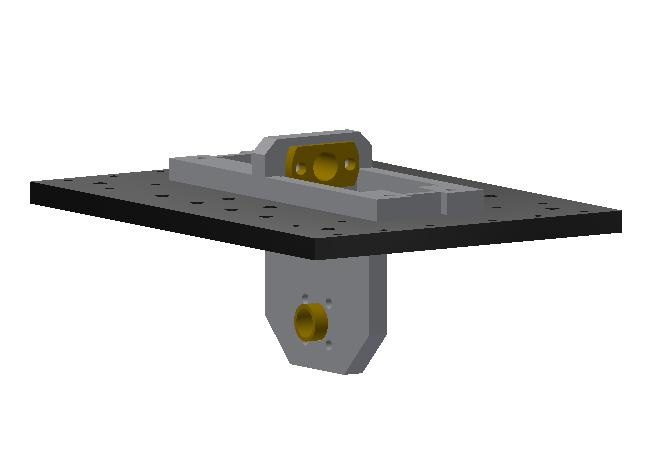

Устанавливаем две направляющие 300 мм на “Верхнюю пластину”.

Пропускаем 4 блока MGN12C через направляющие 300 мм.

Устанавливаем две пластины “Опора шпинделя оси X” на концах “Верхней пластины”.

Устанавливаем подшипник с опорой на каждом конце предыдущего комплекта.

На детали “Elevador Skates” оставляем два винта M5 x 15 мм с шестигранной головкой в одном направлении, а в противоположном направлении (с потайной головкой) прикручиваем пластины к бегункам в направляющих 300 мм.

Мы соединяем два комплекта “Пластина оси XY” и “Верхняя пластина” с помощью винтов с шестигранной головкой. Перед затяжкой важно соблюдать квадратуру.

Ось Z

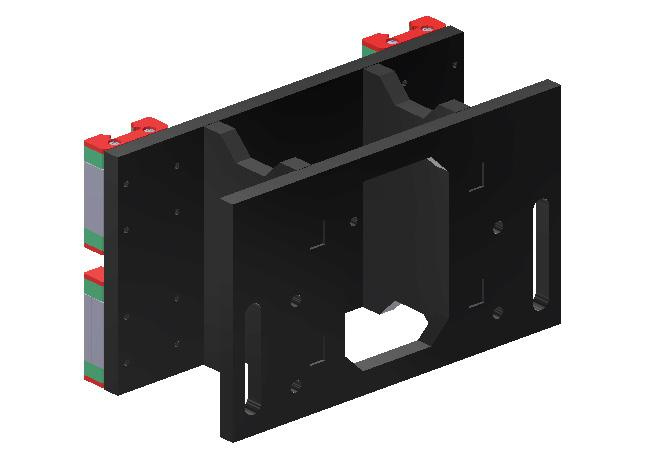

Продеваем 4 конька, которые у нас остались, через направляющие оси Z.

На оставшийся узел «Гайкодержатель YZ» надеваем латунную гайку с шагом 1 мм.

Собираем конструкцию “Опора оси Z” из 4-х сварных пластин на полозьях.

Монтируем «Опору гайки YZ» на предыдущую конструкцию.

Монтируем опору для фрезерного станка диаметром 65 мм на предыдущую конструкцию.

Монтируем роутер на опору и затягиваем.

Последние настройки:

Пропускаем шпиндели с шагом 2 мм по осям X и Y. Затягиваем шпильки подшипников.

Пропускаем шпиндель с шагом 1 мм по оси Z. Затягиваем шпильки подшипников.

Устанавливаем кривошип на каждую из осей, в идеале он должен выступать примерно на 27 мм от подшипника.

Корректируем квадраты и затягиваем все элементы конструкции, чтобы получить идеально отрегулированный станок.

Шаг 5: Cкачайте бесплатные чертежи и сделайте свой фрезер станок

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Большой портальный фрезерный станок с ЧПУ своими руками

Здравствуй дорогой читатель, в этой статье хочу поделиться своим опытом постройки фрезерного портального станка с числовым программным управлением.

Подобных историй в сети очень много, и я наверное мало кого удивлю, но может эта статья будет кому то полезна. Эта история началась в конце 2016 года, когда я со своим другом – партнером по разработке и производству испытательной техники аккумулировали некую денежную сумму. Дабы просто не прогулять деньги (дело то молодое), решили их вложить в дело, после чего пришла в голову идея изготовления станка с ЧПУ. У меня уже имелся опыт постройки и работы с подобного рода техникой, да и основной областью нашей деятельности является конструирование и металлообработка, что сопутствовало идее с постройкой станка ЧПУ.

Вот тогда то и началась движуха, которая длиться и по сей день…

Продолжилось все с изучения форумов посвященных ЧПУ тематике и выбора основной концепции конструкции станка. Предварительно определившись с обрабатываемыми материалами на будущем станке и его рабочим полем, появились первые бумажные эскизы, в последствии которые были перенесены в компьютер. В среде трех мерного моделирования КОМПАС 3D, станок визуализировался и стал обрастать более мелкими деталями и нюансами, которых оказалось больше чем хотелось бы, некоторые решаем и по сей день.

Одним из начальных решений было определение обрабатываемых на станке материалов и размеры рабочего поля станка. Что касается материалов, то решение было достаточно простым — это дерево, пластик, композитные материалы и цветные металлы (в основном дюраль). Так как у нас на производстве в основном металлообрабатывающие станки, то иногда требуется станок, который обрабатывал бы быстро по криволинейной траектории достаточно простые в обработке материалы, а это в последствии удешевило бы производство заказываемых деталей. Отталкиваясь от выбранных материалов, в основном поставляемых листовой фасовкой, со стандартными размерами 2,44х1,22 метра (ГОСТ 30427-96 для фанеры). Округлив эти размеры пришли к таким значениям: 2,5х1,5 метра, рабочее пространство определенно, за исключением высоты подъёма инструмента, это значение выбрали из соображения возможности установки тисков и предположили что заготовок толще 200мм у нас не будет. Так же учли тот момент, если потребуется обработать торец какой либо листовой детали длиной более 200мм, для этого инструмент выезжает за габариты основания станка, а сама деталь/заготовка крепится к торцевой стороне основания, тем самым может происходить обработка торца детали.

Конструкция станка представляет собой сборное рамное основание из 80-й профильной трубы со стенкой 4мм. По обе стороны длинны основания, закреплены профильные направляющие качения 25-го типоразмера, на которые установлен портал, выполненный в виде трех сваренных вместе профильных трубы того же типоразмера что и основание.

Станок четырех осевой и каждую ось приводит в движение шарико-винтовая передача. Две оси расположены параллельно по длинной стороне станка, спаренных программно и привязанных к Х координате. Соответственно оставшиеся две оси – это Y и Z координаты.

Почему именно остановились на сборной раме: изначально хотели делать чисто сварную конструкцию с закладными приваренными листами под фрезеровку, установку направляющих и опор ШВП, но для фрезеровки не нашли достаточно большого фрезерно-координатного станка. Пришлось рисовать сборную раму, чтобы была возможность обработать все детали своими силами с имеющимися на производстве металлообрабатывающими станками. Каждая деталь, которая подвергалась воздействию электродуговой сварки, была отожжена для снятия внутренних напряжений. Далее все сопрягаемые поверхности были выфрезерованны, и в последствии подгонки пришлось местами шабрить.

Залезая вперед, сразу хочу сказать, что сборка и изготовление рамы оказалась самым трудоемким и финансово затратным мероприятием в постройке станка. Первоначальная идея с цельно сваренной рамой по всем параметрам обходит сборную конструкцию, по нашему мнению. Хотя многие могут со мной и не согласиться.

Многие любители и не только, собирают такого рода и размера (и даже большего) станки у себя в мастерской или гараже, делая целиком сварную раму, но без последующего отжига и механической обработки за исключением сверления отверстий под крепление направляющих. Даже если повезло со сварщиком, и он сварил конструкцию с достаточно хорошей геометрией, то в последствии работы этого станка ввиду дребезга и вибраций, его геометрия будет уходить, меняться. Я конечно могу во многом ошибаться, но если кто то в курсе этого вопроса, то прошу поделиться знаниями в комментариях.

Сразу хочу оговориться, что станки из алюминиевого конструкционного профиля мы тут пока рассматривать не будем, это скорее вопрос другой статьи.

Продолжая сборку станка и обсуждая его на форумах, многие начали советовать сделать внутри рамы и снаружи диагональные стальные укосины для добавления еще большей жесткости. Мы этим советом пренебрегать не стали, но и добавлять укосины в конструкцию то же, так как рама получилась достаточно массивной (около 400 кг). А по завершению проекта, периметр обошъётся листовой сталью, что дополнительно свяжет конструкцию.

Давайте теперь перейдем к механическому вопросу этого проекта. Как было ранее сказано, движение осей станка осуществлялось через шарико–винтовую пару диаметром 25мм и шагом 10мм, вращение которой передается от шаговых двигателей с 86 и 57 фланцами. Изначально предполагали вращать непосредственно сам винт, дабы избавиться от лишних люфтов и дополнительных передач, но без них не обошлось в виду того, что при прямом соединении двигателя и винта, последний на больших скоростях начало бы разматывать, особенно когда портал находится в крайних положениях. Учитывая тот факт, что длина винтов по Х оси составила почти три метра, и для меньшего провисания был заложен винт диаметром 25мм, иначе хватило бы и 16 мм-го винта.

Этот нюанс обнаружился уже в процессе производства деталей, и пришлось быстрым темпом решать эту проблему путем изготовления вращающейся гайки, а не винта, что добавило в конструкцию дополнительный подшипниковый узел и ременную передачу. Такое решение так же позволило хорошо натянуть винт между опорами.

Конструкция вращающейся гайки довольно проста. Изначально подобрали два конических шарикоподшипника, которые зеркально одеваются на ШВП гайку, предварительно нарезав резьбу с ее конца, для фиксации обоймы подшипников на гайке. Подшипники вместе с гайкой вставали в корпус, в свою очередь вся конструкция крепится на торце стойки портала. Спереди ШВП гайки закрепили на винты переходную втулку, которую в последствии в собранном виде на оправке обточили для придания соостности. На неё одели шкив и поджали двумя контргайками.

Очевидно, что некоторые из вас, зададутся вопросом о том – «Почему бы не использовать в качестве механизма передающего движения зубчатую рейку?». Ответ достаточно прост: ШВП обеспечит точность позиционирования, большую двигающую силу, и соответственно меньший момент на валу двигателя (это то, что я с ходу вспомнил). Но есть и минусы – более низкая скорость перемещения и если брать винты нормального качества, то соответственно и цена.

Кстати, мы взяли ШВП винты и гайки фирмы TBI, достаточно бюджетный вариант, но и качество соответствующее, так как из взятых 9 метров винта, пришлось выкинуть 3 метра, ввиду несоответствия геометрических размеров, ни одна из гаек просто не накрутилась…

В качестве направляющих скольжения, были использованы профильные направляющие рельсового типоразмера 25мм, фирмы HIWIN. Под их установку были выфрезерованны установочные пазы для соблюдения параллельности между направляющими.

Опоры ШВП решили изготовить собственными силами, они получились двух видов: опоры под вращающиеся винты (Y и Z оси) и опоры под не вращающиеся винты (ось Х). Опоры под вращающиеся винты можно было купить, так как экономии ввиду собственного изготовления 4 деталей вышло мало. Другое дело с опорами под не вращающиеся винты – таких опор в продаже не найти.

Из сказанного ранее, ось Х приводится в движение вращающимися гайками и через ременную зубчатую передачу. Так же через ременную зубчатую передачу решили сделать и две другие оси Y и Z, это добавит большей мобильности в изменении передаваемого момента, добавит эстетики в виду установки двигателя не вдоль оси винта ШВП, а сбоку от него, не увеличивая габариты станка.

Теперь давайте плавно перейдем к электрической части, и начнем мы с приводов, в качестве них были выбраны шаговые двигатели, разумеется из соображений более низкой цены по сравнению с двигателями с обратной связью. На ось Х поставили два двигателя с 86-м фланцем, на оси Y и Z по двигателю с 56-м фланцем, только с разным максимальным моментом. Ниже постараюсь представить полный список покупных деталей…

Электрическая схема станка довольно проста, шаговые двигатели подключаются к драйверам, те в свою очередь подключается к интерфейсной плате, она же соединяется через параллельный порт LPT с персональным компьютером. Драйверов использовал 4 штуки, соответственно по одной штуке на каждый из двигателей. Все драйвера поставил одинаковые, для упрощения монтажа и подключения, с максимальным током 4А и напряжением 50В. В качестве интерфейсной платы для станков с ЧПУ использовал относительно бюджетный вариант, от отечественного производителя, как указанно на сайте лучший вариант. Но подтверждать или опровергать это не буду, плата проста в своем применении и самое главное, что она работает. В своих прошлых проектах применял платы от китайских производителей, они тоже работают, и по своей периферии мало отличаются, от использованной мной в этом проекте. Заметил во всех этих платах, один может и не существенный, но минус, на них можно всего лишь установить до 3-х концевых выключателя, но на каждую ось требуется как минимум по два таких выключателя. Или я просто не разобрался? Если у нас 3-х осевой станок, то соответственно нам надо установить концевые выключатели в нулевых координатах станка (это еще называется «домашнее положение») и в самых крайних координатах чтобы в случае сбоя или не хватки рабочего поля, та или иная ось просто не вышла из строя (попросту не сломалась). В моей схеме использовано: 3 концевых без контактных индуктивных датчика и аварийная кнопка «Е-СТОП» в виде грибка. Силовая часть запитана от двух импульсных источников питания на 48В. и 8А. Шпиндель с водяным охлаждением на 2,2кВт, соответственно включенный через частотный преобразователь. Обороты устанавливаются с персонального компьютера, так как частотный преобразователь подключен через интерфейсную плату. Обороты регулируются с изменения напряжения (0-10 вольт) на соответствующем выводе частотного преобразователя.

Все электрические компоненты, кроме двигателей, шпинделя и конечных выключателей были смонтированы в электрическом металлическом шкафу. Все управление станком производится от персонального компьютера, нашли старенький ПК на материнской плате форм фактора ATX. Лучше бы, чуть ужались и купили маленький mini-ITX со встроенным процессором и видеокартой. При не малых размерах электрического ящика, все компоненты с трудом разместились внутри, их пришлось располагать достаточно близко друг к другу. В низу ящика разместил три вентилятора принудительного охлаждения, так как воздух в нутрии ящика сильно нагревался. С фронтальной стороны прикрутили металлическую накладку, с отверстиями под кнопки включения питания и кнопки аварийного останова. Так же на этой накладке разместили панельку для включения ПК, ее я снял с корпуса старого мини компьютера, жаль, что он оказался не рабочим. С заднего торца ящика тоже закрепили накладку, в ней разместили отверстия под разъемы для подключения питания 220V, шаговых двигателей, шпинделя и VGA разъем.

Все провода от двигателей, шпинделя, а также водяные шланги его охлаждения проложили в гибкие кабель каналы гусеничного типа шириной 50мм.

Что касается программного обеспечение, то на ПК размещенного в электрическом ящике, установили Windows XP, а для управления станком применили одну из самых распространенных программ Mach3. Настройка программы осуществляется в соответствии с документацией на интерфейсную плату, там все описано достаточно понятно и в картинках. Почему именно Mach3, да все потому же, был опыт работы, про другие программы слышал, но их не рассматривал.

Технические характеристики:

Рабочее пространство, мм: 2700х1670х200;

Скорость перемещения осей, мм/мин: 3000;

Мощность шпинделя, кВт: 2,2;

Габариты, мм: 2800х2070х1570;

Вес, кг: 1430.

Список деталей:

Профильная труба 80х80 мм.

Полоса металлическая 10х80мм.

ШВП TBI 2510, 9 метров.

ШВП гайки TBI 2510, 4 шт.

Профильные направляющие HIWIN каретка HGH25-CA, 12 шт.

Рельс HGH25, 10 метров.

Шаговые двигатели:

NEMA34-8801: 3 шт.

NEMA 23_2430: 1шт.

Шкив BLA-25-5M-15-A-N14: 4 шт.

Шкив BLA-40-T5-20-A-N 19: 2 шт.

Шкив BLA-30-T5-20-A-N14: 2 шт.

Плата интерфейсная StepMaster v2.5: 1 шт.

Драйвер шагового двигателя DM542: 4шт. (Китай)

Импульсный источник питания 48В, 8А: 2шт. (Китай)

Частотный преобразователь на 2,2 кВт. (Китай)

Шпиндель на 2,2 кВт. (Китай)

Основные детали и компоненты вроде перечислил, если что-то не включил, то пишите в комментарии, добавлю.

Опыт работы на станке: В конечном итоге спустя почти полтора года, станок мы все же запустили. Сначала настроили точность позиционирования осей и их максимальную скорость. По словам более опытных коллег максимальная скорость в 3м/мин не высока и должна быть раза в три выше (для обработки дерева, фанеры и т.п.). При той скорости, которой мы достигли, портал и другие оси упершись в них руками (всем телом) почти не остановить — прёт как танк. Начали испытания с обработки фанеры, фреза идет как по маслу, вибрации станка нет, но и углублялись максимум на 10мм за один проход. Хотя после заглубляться стали на меньшую глубину.

По игравшись с деревом и пластиком, решили погрызть дюраль, тут я был в восторге, хоть и сломал сначала несколько фрез диаметром 2 мм, пока подбирал режимы резания. Дюраль режет очень уверенно, и получается достаточно чистый срез, по обработанной кромке.

Сталь пока обрабатывать не пробовали, но думаю, что как минимум гравировку станок потянет, а для фрезеровки шпиндель слабоват, жалко его убивать.

А в остальном станок отлично справляется с поставленными перед ним задачами.

Вывод, мнение о проделанной работе: Работа проделана не малая, мы в итоге изрядно приустали, так как ни кто не отменял основную работу. Да и денег вложено не мало, точную сумму не скажу, но это порядка 400т.р. Помимо затрат на комплектацию, основная часть расходов и большая часть сил, ушла на изготовление основания. Ух как мы с ним намаялись. А в остальном все делалось по мере поступления средств, времени и готовых деталей для продолжения сборки.

Станок получился вполне работоспособным, достаточно жестким, массивным и качественным. Поддерживающий хорошую точность позиционирования. При измерении квадрата из дюрали, размерами 40х40, точность получилась +- 0,05мм. Точность обработки более габаритных деталей не замеряли.

Что дальше…: По станку есть еще достаточно работы, в виде закрытия пыле — защитой направляющих и ШВП, обшивки станка по периметру и установки перекрытий в середине основания, которые будут образовывать 4 больших полки, под объем охлаждения шпинделя, хранения инструмента и оснастки. Одну из четвертей основания хотели оснастить четвертой осью. Также требуется на шпиндель установить циклон для отвода и сбора стружки о пыли, особенно если обрабатывать дерево или текстолит, от них пыль летит везде и осаждается повсюду.

Что касается дальнейшей судьбы станка то тут все не однозначно, так как у меня возник территориальный вопрос (я переехал в другой город), и станком заниматься сейчас почти некому. И вышеперечисленные планы не факт что сбудутся. Не кто этого два года назад и предположить не мог.

В случае продажи станка с его ценником все не понятно. Так как по себестоимости продавать откровенно жалко, а адекватная цена в голову пока не приходит.

На этом я пожалуй закончу свой рассказ. Если что-то я не осветил, то пишите мне, и я постараюсь дополнить текст. А в остальном многое показано в видео про изготовления станка на моем YouTube канале.

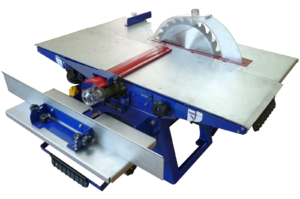

Фрезерные станки по дереву: характеристики и изготовление своими руками станков для домашней мастерской

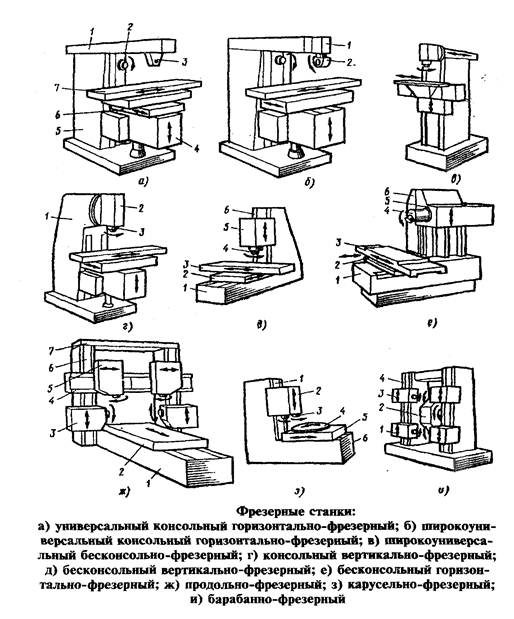

Что такое фрезерный станок, для чего он предназначен и какие его главные особенности?

Фрезерный станок — это металлорежущий и деревообрабатывающий станок.

Фрезерный станок по дереву служит для переработки при помощи металлообрабатывающего инструмента (фрезы) тонких, усложнённых плоскостей, зубчатых колёс и подобных объектов.

Также этот станок за небольшой период времени может очень быстро обработать любой пиломатериал в очень больших объёмах.

Фрезерный станок для дома

Деревообрабатывающий станок довольно дорогое удовольствие, если приобретать его прямо с завода, поэтому мало кто мог бы его себе купить. Но если посмотреть на другую «сторону медали», то иметь фрезерный станок дома довольно рентабельно. По этой причине зачастую многие обычные люди, работающие на данных станках и мастера, с большим стажем работы приходят к пониманию того что: «Нужно сделать фрезерный станок самому, своими руками!» и они правильно мыслят, ведь это вполне возможно и не так уж сложно.

Какими знаниями нужно владеть для того, чтобы соорудить фрезерный станок по дереву своими руками?

Люди, имеющие опыт со станками дают рекомендацию: Нужно сначала узнать, из чего сконструированы эти станки, понять схему фрезерного станка, прежде чем приниматься за сборку.

Фрезерный станок характеристики

Существует множество разных установок. Начиная от самых простых до самых сложных. Для домашних условий хватит обычной установки с зафиксированным положением, имеющая возможность ручной разборки, регулировки и переустановки металлообрабатывающего инструмента (фрезы).

Детали фрезерного станка

Для того чтобы соорудить обычную установку, обязательно надо узнать из чего она состоит, её основные компоненты и приниматься за работу, основываясь на схемах строения домашнего фрезерного станка.

Устройство фрезерного станка:

- Столешница

- Станина

- Мотор

- Фреза

Станина – это фундаментальная часть всей системы. Станина не должна расшатываться, она должна быть крепкой, иметь хорошую подпорку.

Куда крепится станина?

Зачастую станина крепится на пол помещения при помощи металлического крепления.

Не так часто можно встретить, когда станину устанавливают, не закрепляя её. В данном случае фиксирование появляется из-за собственного веса аппарата. Если нужен станок, на котором будет выполняться лёгкая работа по дереву, то в таком случае можно обойтись без крепления. Получится своего рода ручной фрезерный станок.

Ручной фрезерный станок

Без крепления работа будет быстрой и супер мобильной.

Столешница – это 2-й по важности компонент в данном сооружении. Главная характеристика – это её размер.

Куда крепят столешницу?

Столешницу крепят к станине. Также она обязана обладать горизонтальной, ровной поверхностью.

Чертеж столешницы для фрезерного станка

На столе для фрезерного станка не должны находиться: сучки, зазоры, с краю должен быть ограничитель под видом деревянной или металлической планки. С боку делаются отверстия для установки металлообрабатывающего инструмента (фрезы).

Металлообрабатывающий инструмент (фреза)

Закреплённую фрезу устанавливают таким образом, чтобы ось вращения была расположена в вертикальном положении. Обрабатывая пиломатериал, важно проводить его при горизонтальном направлении по ограничителю с отверстием. Если нужно обработать доски или брусья, очень важно иметь возможности замены и регулировку размещения фрезы по высоте. Чтобы это сделать нужно использовать один из 2-х вариантов:

Вариант 1. Если закрепить столешницу на станине, то получится подвижная столешница. Данный вариант не очень практичный, но вполне осуществимый.

Вариант 2. Закрепить металлообрабатывающий инструмент (фрезу) на подвижный объект, который будет прикреплён к станине, также можно применить винтовой подъёмник под видом подъёмной системы, либо любой другой регулирующий механизм.

Мотор фрезерного станка

Мотор широко универсального фрезерного станка нужно расположить рядом с фрезой и подсоединить к ней.

Установить его можно несколькими способами:

- Расположить под столешницей

- Расположить над столешницей

В 1-ом способе мотор нужно укрепить снизу к станине. В таком случае не потребуется повышать размеры деревообрабатывающего станка.

2-й способ. В этом случае станину нужно закрепить выше столешницы, также нужно расположить на ней крепления для мотора.

Если нужен более сложный токарно фрезерный станок, то при желании можно подобрать и другие расположения металлообрабатывающего инструмента (фрезы) и двигателя. Пример: сначала оборудовать горизонтальный фрезерный аппарат, однако перед этим нужно заранее подготовить чертёж фрезерного станка.

Также в целях безопасности важно будет провести электричество к мотору и надёжно зафиксировать, потому что, когда пойдёт сильная вибрация на не закреплённых замках, то при больших и мощных витках двигатель способен вылететь из аппарата, так как крепления имеют большую вероятность сильно повредиться из-за огромной перегрузки.

Когда будет идти этап подключения к эл.питанию, то нужно полагаться на стандартное напряжение электробытовой сети в 22O B.

Фрезеровщики – специалисты советуют никак не менять обмотку двигателя, так как в данном случае это не увеличит коэффициент полезного действия (КПД), очень велика вероятность, что снизит.

Безопасность домашнего фрезерного станка

Для того, чтобы гарантировать защищённость, необходимо помимо оснащения с ограничителями, привести к рабочей поверхности хорошее освещение.

С целью производительной деятельности при обработке на фрезерных станках, мотор необходимо применять конкретной мощности:

- 0.5 Киловатт – данная мощность самая наименьшая, она позволяет убирать наружный слой с древесины, шкурить, либо подбирать прорезь;

- До 1.5 Киловатт – аппараты, имеющие данную мощность, дают возможность осуществлять наиболее углублённое обрабатывание пиломатериалов, также такая мощность с лёгкостью подходит для ежедневного использования.

- 2.5 Киловатт — это самый наилучший тип мощности, так как такой аппарат сумеет держать полную работоспособность, совмещать любые фрезы с разными конфигурациями, либо объёма, однако такие мощные аппараты используются только лишь специалистами, по этой причине начинающим устанавливать данный двигатель не советуют.

Самодельный фрезерный станок видео

Когда самодельный фрезерный станок для дома будет изготовлен и установлен, то при аккуратном его использовании у любого специалиста на все 100% будут любые необходимые материалы, которые точно сделают работу как минимум удобной.

Фрезерный станок по дереву своими руками

Процесс фрезерования на сегодняшний день получил весьма широкое распространение. Это связано с тем, что такая технология обработки может применяться для получения корпусных и других изделий со сложной формой. Чаще всего проводится обработка дерева.

Специальное оборудование, применяемое в подобном случае, характеризуется достаточно высокой стоимостью. Именно поэтому многие решают изготовить фрезерный станок по дереву своими руками. Выполнить подобную задачу можно при соблюдении всех рекомендаций. Рассмотрим то, как сделать самодельный фрезер своими руками подробнее.

Конструкция фрезерного станка по дереву

Встречаются самые различные схемы станков фрезеровального типа. Некоторые варианты исполнения предназначены для выполнения только одной операции, другие характеризуются многофункциональным исполнением. Сегодня покупка профессионального оборудования – весьма дорогое удовольствие. Самодельный фрезер может обладать требуемыми характеристиками при выборе наиболее подходящего чертежа.

Можно встретить довольно большое количество различных видов станков. Большое распространение получил самодельный фрезерный станок следующих исполнений:

- Стандартные варианты с одним шпинделем. В данном случае шпиндель располагается вертикально, а вращение передается инструменту.

- В некоторых случаях создается конструкция, у которой менять свое положение может и стол. За счет этого заготовка располагается под требуемым углом относительно инструмента.

- Копировальные варианты исполнения устанавливаются тогда, когда налаживается массовое производство одной детали.

Одношпиндельный фрезерный станок по дереву своими руками, чертежи которого можно скачать с интернета при необходимости, изготовить проще всего. Этот вариант исполнения с асинхронным двигателем может применяться для получения большинства изделий. Обороты выбираются с учетом того, какой производительности следует достигнуть.

Классическая конструкция подобной модели представлена сочетанием нескольких узлов. К особенностям компоновки отнесем следующие моменты:

- Стол расположен в горизонтальной плоскости, предназначен для фиксации заготовки.

- Расположены все узлы на станине, которая изготавливается при применении чугуна.

- Под столом расположены салазки, предназначение которых заключается в направлении стола с заготовкой при их перемещении.

- На салазках установлен также шпиндель. Он применяется для фиксации инструмента и передачи вращения. В некоторых случаях салазки приподнимаются, для чего применяется коническая зубчатая передача с маховиком и винтом.

- Вращение от электрического двигателя передается через ременную передачу. Она позволяет исключить вероятность перегрева из-за возросшей нагрузки, так как ремень в этом случае проскальзывает.

Рассматриваемая компоновка подходит для обработки самых различных заготовок. При этом получаемая конструкция характеризуется компактностью и практичностью в применении.

Материалы и инструменты

Прежде чем приступить к работе, связанной с изготовлением фрезерного станка, нужно определиться с тем, какие материалы при этом будут применяться. Самодельный фрезер по дереву должен быть рассчитан на достаточно высокие нагрузки. Именно поэтому основными рекомендациями по выбору материалов назовем следующие моменты:

- Для создания станины следует применять металл. Это связано с тем, что основа должна обладать весьма высокой жесткостью. Фрезерный по дереву своими руками можно изготовить из дерева, но конструкция не будет рассчитана на большую нагрузку.

- Рекомендуется проводить соединение всех элементов при применении болтов. За счет этого можно получить разборную конструкцию, которая облегчает транспортировку и демонтаж.

- Изготовить столешницу можно при применении фанерного листа, строганной доски или ДСП. Поверхность столешница должна быть гладкой, так как в противном случае нельзя получить качественное изделие.

- Для создания вращения устанавливается асинхронный и коллекторный двигатели. Первый вариант исполнения весьма неприхотлив, за счет чего получил широкое распространение. Второй тип двигателя бесшумный.

Современный фрезер по дереву своими руками можно изготовить при наличии минимального набора инструментов. Стоит учитывать, что ручной фрезер своими руками можно изготовить только при наличии минимального количества слесарных навыков.

Процесс изготовления

Изготовить самодельные фрезерные станки по дереву своими руками можно только при учете всех особенностей подобного процесса.

Его ключевыми особенностями назовем следующие моменты:

- Создается станина. Зачастую она представлена сочетанием деревянных элементов, но рекомендуется применять именно чугун. При создании станины стоит учитывать, что она должна обладать высокой прочностью и жесткостью. Поэтому создается довольно много ребер жесткости и крепежных элементов. На станине подготавливается место для размещения электрического двигателя.

- На станине монтируется стол, который изготавливается из дерева. Основа создается из досок, поверх которых крепится листовое ДСП.

- Для крепления инструмента и передачи ему вращения используется специальный шпиндель. Он может быть взят от старого сверлильного станка или другого подобного оборудования. Самостоятельно изготовить подобный механизм практически невозможно.

Создать фрезерный станок по дереву для домашней мастерской можно для получения самых различных изделий, как правило, проблем с создание станины и стола не возникает.

Особое внимание следует уделять технике безопасности, все подвижные элементы конструкции должны быть закрыты.

Питание электрического двигателя должно проводиться при применении износостойкого кабеля с сечением, которое выбирается с учетом мощности устройства.

В заключение отметим, что при рассмотрении вопроса, как сделать фрезерный станок по дереву отметим относительно низкие эксплуатационные характеристики самодельной конструкции. Именно поэтому подобное оборудование производится исключительно для домашней мастерской и выпуска небольшой партии изделий в несложной формой.

Выбор для домашней мастерской фрезерного станка по дереву

Для плоской, профильной и фасонной обработки дерева используются фрезерные станки. Обработка изделий на таком оборудовании осуществляется с помощью фрезы. Для своей мастерской домашние мастера, которые часто изготавливают изделия из дерева, выбирают малогабаритные фрезерные станки. Такие устройства не занимают много места и легко справляются с поставленными задачами. Зная их характеристики, можно без проблем выбрать для своей домашней мастерской функциональное и особенное оборудование.

Конструкция фрезерного станка по дереву

Оборудование для обработки древесины состоит из основных рабочих частей:

- Компактной станины.

- Рабочего стола.

- Большой мощности электродвигателя, который рассчитан на вращение фрезы в 12-24 тысячи оборотов в минуту.

- Режущего инструмента.

- Суппорта, который можно регулировать, то есть опускать и поднимать.

- Вала-шпинделя, закрепленного на суппорте под рабочим столом.

- Вставного шпинделя.

- Направляющих деталей в виде линейки и планки.

Немаловажное значение для бытовых станков по дереву имеет мощность двигателя. Обычно на оборудование для домашних мастерских устанавливаются электромоторы с мощность в 1,5 кВт. Однако если устройство будет эксплуатироваться в режиме постоянной нагрузки, то выбор лучше остановить на станке, который оснащен двигателем мощностью в 1,8 или 2,0 кВт.

Так как скорость вращения фрезы напрямую зависит от ее величины, станок должен быть оснащен регулятором оборотов. Во избежание перегрева скорость вращения крупных фрез не должна быть слишком большой.

Верхний конец вала-шпинделя проходит через отверстие стола, и на нем закрепляется режущий инструмент и вставной вал.

Специальные пазы, присутствующие на станке, предназначены для того, чтобы крепить на нем упоры.

Современное оборудование по дереву оснащено механизмом, с помощью которого регулируется глубина фрезеровки. Режущее устройство по высоте может быть зафиксировано в любой точке, в это время станок на двух вертикальных направляющих скользит вверх и вниз. Для часто повторяющихся работ существует трехпозиционный ограничитель, на который фрезер опускается и фиксируется. Более тонкая регулировка по высоте осуществляется с помощью дополнительного винтового упора.

На каждом устройстве для обработки дерева устанавливается специальный упор, с помощью которого фрезерование ограничивается на необходимом расстоянии от края заготовки. Такой механизм движется по двум закрепленным в основании стенка горизонтальным штангам. Фиксируется упор двумя винтами.

Разновидности фрез

В качестве режущего инструмента на фрезерном станке по дереву выступают фрезы, которые могут быть двух типов:

- Концевые фрезы предназначены для фрезерования канавок, пазов и прорезей «ласточкин хвост». Они подразделяются на полукруглые, цилиндрические и остроконечные, которые заточены под определенным углом.

- Опорный инструмент способен обработать прямые, угловые или фасонные края заготовки. Разновидностей таких фрез может быть очень много. Диаметр головки инструмента начинается от 4 мм, и заканчивается 30 мм. На конце опорной фрезы может быть ограничительное кольцо или шариковый подшипник. Они ограничивают прижим режущей кромки к обрабатываемому материалу. Это позволяет использовать специальные многоразовые шаблоны, которые изготавливаются из твердого материала. Может быть использовано оргстекло, алюминий, текстолит или многослойная фанера.

Советы по выбору фрезерного станка для дома

Выбрать станок по дереву достаточно сложно, поэтому предварительно рекомендуется изучить его конструкцию, посоветоваться со специалистами, почитать отзывы владельцев. Только после этого можно выбрать оборудование, которое будет подходить для ваших условий.

В первую очередь, при выборе необходимо определиться какая именно работа будет производиться на фрезерном станке. Ведь если он нужен будет только для разовых несложных работ, то тогда хватит легкого фрезера. А для того, кто хочет, например, заниматься сборкой мебели, понадобится приобрести модель среднего или даже тяжелого образца.

Выбирая для своей мастерской фрезерный станок по дереву, стоит обратить внимание на его качество. Не рекомендуется вестись на дешевое оборудование от неизвестных производителей. Такие станки быстро ломаются, а починить их будет достаточно сложно или вообще невозможно.

Качественное бытовое оборудование выпускают компании Бош, Макита, Интерскол и другие. Конечно, фрезер от этих производителей будет стоить дороже китайской подделки, но прослужит он долго и быстро окупиться.

Стоит отметить, что можно не покупать фирменную продукцию, а сделать фрезерный станок своими руками.

Самодельный фрезерный станок по дереву

Полноценное устройство для обработки дерева своими руками можно сконструировать с минимальными затратами. Запчасти для него лучше приобрести в специализированном магазине. С помощью такого агрегата можно будет вырезать модели, фрезеровать детали, делать гравировки различных поверхностей.

Выбор и подготовка рамы

На раму в горизонтальном положении будет монтироваться оборудование, поэтому для нее можно выбрать:

- Металлическую трубу, которая будет отличным несущим элементом.

- Раму с U -образным коленом, чтобы усилить всю конструкцию.

- Прочную сваю, которая поддерживает Z -ось. Опять же можно взять водопроводные трубы, состыковав их с помощью герметика.

Направляющие и Х-образная платформа

Для удобного перемещения режущего инструмента необходимо установить направляющие. Для этого в строительном магазине можно приобрести алюминиевые направляющие с выемкой. А именно – U -образные детали, ширина которых должна быть в 19 мм. В месте их стыка следует положить шайбу.

Для получения подвижной Х-образной платформы шаговый двигатель на четверть длины присоединяется к валу электрического двигателя.

Основа самодельного фрезерного станка

Основа самостоятельно собранной конструкции должна быть надежной. Для ее изготовления необходимо:

- Зафиксировать на раме кусок прочного пластика или металла.

- Приобретенный в специализированном магазине подшипник зафиксировать на куске алюминия и вкрутить в него пятимиллиметровую стяжную гайку.

Подшипник зафиксирует Х-образную платформу, а гайка даст возможность по платформе двигать мотор. Перед установкой гайку и направляющие рекомендуется смазать машинным маслом.

Y -образная платформа и Z -ось

По своей конструкции Y -образная платформа похожа на Х-образную, однако, повернута она должна быть на 90 градусов. Чтобы платформа была подвижной, ее рекомендуется делать из прочного материала и U -образного профиля. Также не стоит забывать установить стяжную гайку и подшипник.

Работы по созданию Z -оси аналогичны с созданием вышеописанных платформ. На такой оси должны быть установлены четыре стойки, на которых будет размещаться мотор. Платформа должна перемещаться по вертикали, поэтому на концы направляющих необходимо установить роликовые подшипники.

Все элементы конструкции собраны, теперь осталось закрепить в Z -платформе двигатель, и всю конструкцию установить в раму. Затем электрический двигатель подключается к контроллеру, и на ПК запускается программное обеспечение.

Собранный своими руками бытовой фрезерный станок готов к эксплуатации. С его помощью можно:

- обрабатывать заготовки в трех координатных плоскостях;

- обрабатывать деревянные детали с ювелирной точностью.

Заметно расширяет функционал станка управление компьютером. Для улучшения параметров обработки следует проверить, чтобы все направляющие были установлены ровно и крепко, а подшипники хорошо закреплены.

Верой и правдой в течение многих лет прослужит качественное фирменное оборудование по дереву или самодельный фрезерный станок для домашней мастерской. Главное, выбрать именно тот агрегат, который подойдет для выполнения необходимых видов работ.

Создание станка по дереву для домашней мастерской

Владельцы домашних мастерских для выполнения определённых строительных работ, как правило, запасаются необходимыми инструментами. В таких мастерских нередко можно встретить специальное оборудование с электроприводом. Получить его возможно двумя способами: приобрести в специализированном магазине или сконструировать своими руками. Сегодня владельцу мастерской под силу самому соорудить функциональный станок по дереву.

Обратим внимание на некоторые особенности сооружения этого прибора, а также посмотрим, к каким советам в этом случае следует прислушаться.

Виды станков для обработки дерева

Вначале ознакомимся с основными разновидностями так называемых деревянных инструментов. В наше время доступны и широко используются такие виды:

- Форматно-раскроечный. Используется для угловой и ровной прямой резки материала. В большинстве случаев его применение больше происходит на производстве.

- Токарный станок. Предназначается для создания декоративных изделий, фасонных деталей, мебельных элементов и прочих конструкций.

- Рейсмусно-фуговальный и шлифовальный. Эти два вида применяют во время черновой и чистовой обработки деревянных поверхностей.

- Кромкооблицовочный. С помощью этого инструмента успешно обрабатывают края деревянных изделий. Такой станок активно используется в мебельном производстве. Он способен обклеить и в то же время подрезать как прямую кромку, так и криволинейную.

- Комбинированный. Это самый настоящий многофункциональный и удобный инструмент. Поэтому ему под силу одновременно выполнять сразу несколько функций. Например, такой станок фрезерует, строгает и режет необходимый материал.

- Лобзиковый. Станки этого вида чаще всего пригождаются в момент фигурного выпиливания.

- Сверлильный и долбёжный. Применяют для создания отверстий.

Ведущие компании и производители предоставляют своим клиентам самые разнообразные виды станков. Одни, как было сказано, используются в широком производстве, другие, напротив, больше подходят для выполнения домашних работ. Теперь, когда нам известны основные виды инструмента, не мешало бы выяснить, какие советы помогут избежать дополнительных неполадок и трудностей при самостоятельном изготовлении этого полезного устройства.

Советы по изготовлению

- Увеличение срока эксплуатации. У каждой техники, используемой в быту или в определённом производстве, несомненно, есть свой срок службы. При работе с самодельным станком срок его службы возможно продлить. Для этого необходимо оберегать инструмент от перегрузок. Нагрузки должны быть умеренными. При перегревании двигателя рекомендуется незамедлительно отключить техническое устройство от питания.

- Перед самостоятельным конструированием важно на бумаге составить перечень требований, которым должен соответствовать инструмент. Так, станку не требуется наличие чрезвычайной мощности. А вот крутящийся момент ему необходим. Создать его поможет редуктор.

- Механические и электронные узлы с повышенной сложностью. Эти составляющие части, к сожалению, невозможно воссоздать своими силами. Они приобретаются отдельно. Поэтому в наличии важно иметь дополнительные средства.

- Изготовляемый прибор будет выполнять ряд определённых функций. Список рабочих операций может быть ограниченным. Поэтому полной универсальности от инструмента ожидать не стоит. К тому же прибор имеет конкретные и точные размеры.

- Специалисты подсказывают, как можно сократить растраты при создании инструмента. Например, в качестве электромотора можно использовать мотор дрели с разбитым корпусом. Также иные детали или рабочие части можно взять от ранее вышедшего из строя оборудования.

- Для изменения скорости вращений рабочего вала потребуется устанавливать специальный придаточный механизм. Но чтобы обработка была более достоверной и точной, понадобится плавная регулировка с конкретными параметрами.

Далее, мы поговорим о том, как своими силами на практике создать станок того или иного вида.

Особенности фрезерного станка

Фрезерное устройство способно выполнять одновременно несколько важных функций, а именно:

- Создавать углубления на заготовке определённых форм.

- Вынимать пазы по ранее заданным размерам.

- Сверлить под разными углами.

Все эти функции применимы при работе с материалами в домашней мастерской.

Во время создания станка придерживайтесь следующих рекомендаций:

- Установите силовой агрегат в центральной части стола. Этот агрегат будет вращать фрезу. При правильной установке возможно добиться успеха в последующем процессе создания.

- Фиксация заготовки. Ее необходимо зафиксировать в определённом положении. Для фиксации используют специальные прижимы. Важно не только правильно зафиксировать заготовку, но и обеспечить благоприятные условия для её дальнейшего перемещения по заданной траектории.

- Подсветка. Для успешного выполнения всех предстоящих работ над столом необходимо установить специальную подсветку. Она обеспечит хорошую видимость как в дневное, так и в вечернее время.

- Двигатель. Для инструмента важно правильно подобрать двигатель. Главным критерием выбора остаётся мощность. Рекомендуется выбирать двигатели с мощностью не более 900 Вт. Ее вполне будет достаточно для создания небольших углублений и снятия тонких слоёв.

- Нижнюю часть опор рекомендуется оснастить винтовыми регуляторами. Они особенно полезны для горизонтальной установки конструкции на неровной поверхности.

- Некоторые решают установить силовой агрегат с мощностью до 2000 Вт. С подобным агрегатом возможно выполнение операций более сложного характера. Однако при наличии такого мощного элемента не исключено возникновение трудностей во время обработки древесины твёрдой породы. Поэтому, если большинство работ будет связано с этой породой древесины, лучше выбрать силовой агрегат с меньшей мощностью.

- Для изготовления монтажных пластин советуют использовать листы металла и листы из стеклопакета. Монтажная пластина служит своеобразным соединением двигателя со столешницей.

- Саму столешницу желательно создать из древесно-стружечной плиты. Она довольно толстая и качественная. Именно эти характеристики упростят и облегчат создание фрезерного станка.

- Силовой каркас, как правило, собирают из стальных труб.

- Электромоторы и прочие конструкции креплений понадобятся для обеспечения свободного перемещения фрезы по всем возможным направлениям.

- Управлять движением фрезы и пользоваться другими контрольными функциями можно с помощью специального программного обеспечения.

- Датчики и шаговые двигатели также понадобятся при конструировании фрезерного станка. Они обеспечат точное позиционирование самого инструмента.

Как сделать фрезы

Фрезы для станка изготавливают своими руками. Важно создать правильные заготовки — устойчивые к высоким температурам, а также сильному механическому воздействию со стороны инструментальной стали. Процесс создания фрезы включает в себя заточку кромки с помощью алмазного диска. Сам он находится в точильном станке. Заточка должна выполняться под определённым углом (7−10 градусов). Если рабочая часть слишком узкая, она быстро испортится и станет негодной даже при работе с мягкими видами древесного материала.

Изготавливать такой инструмент непросто. Для этого важно иметь теоретические знания и практические навыки в области металлообработки, механики и электрики. Только при соблюдении данных советов и личных навыков возможно добиться желаемого результата в создании домашнего станка.

Особенности комбинированного станка

Как было замечено ранее, комбинированный инструмент может одновременно выполнять несколько важных функций. В частности, функции других видов станков, например, столярного по дереву. Как и столярный, комбинированный станок по дереву для домашней мастерской распиливает и режет материал.

Поскольку универсальный прибор может с лёгкостью выполнять функции иных моделей этого инструмента, логично предположить, что и процесс создания самодельного станка похож на создание любого другого вида инструмента. Важно учесть следующие элементы и особенности:

- Выбор рабочего места. Оно должно быть удобным. Не мешало бы подумать о специальной подсветке.

- Важно подумать, какой будет мощность двигателя станка. Уровень мощности определяет его функциональные возможности. Так, для выполнения фрезеровочных работ достаточно обзавестись двигателем с мощностью не более 900 Вт.

- Питание станка осуществляется за счёт электродвигателя. На производственных инструментах используют сеть с 230 Вт.

- В состав многих заводских моделей комбинированных станков входят самые разнообразные элементы. Каждый элемент или каждая деталь выполняет свою ключевую роль в работе целого механизма. Например, в одной модели станка может присутствовать автоматический выключатель. Он помогает предотвратить появление чрезмерных и нежелательных перегрузок. Также в обмотке двигателя может присутствовать специальный термовыключатель. Его роль сводится к обеспечению максимальной защиты от перегрева. В инструменте имеются пилы и дисковые фрезы. О наличии таких деталей важно знать заранее. Это поможет упростить и лучше понять процесс создания станка.

- Также важно подумать о собственной безопасности, чтобы работа со станком не навредила вам. Например, нерабочая часть ножевого барабана этого инструмента (а такой элемент присутствует у многих моделей) при выполнении строгательных работ обязательно должна закрываться специальным кожухом. Немаловажно иметь специальный мешок для сбора появляющихся опилок. Этот мешок крепится к специально приготовленному месту.

При этом практически каждый современный комбинированный станок обладает мощным инновационным механизмом и удобным способом управления. Некоторые модели способны выполнять до 11 операций.

Каким бы видом станка вы ни пользовались, всегда помните о технике безопасности и о главных особенностях эксплуатации инструмента подобного рода. Чтобы приобретённый либо сделанный своими руками станок прослужил вам как можно дольше, не допускайте чрезмерного перегревания. При выборе станка учитывайте специфику и направление будущих работ, которые вы планируете совершать в своей домашней мастерской.