Добавки, регулирующие сроки схватывания и кинетику твердения бетона

При производстве строительных изделий и конструкций из бетона и железобетона в ряде случаев возникает необходимость в интенсификации процессов твердения цементных композиций или их замедлении. Замедление схватывания и твердения цементных композиций необходимо при бетонировании массивных конструкций или сооружений, особенно в жарких условиях окружающей среды, при длительном времени транспортирования бетонной смеси к строительной площадке, при отделке наружных стеновых панелей с применением метода обнажения декоративного крупного заполнителя и в ряде других случаев.

Ускорители схватывания и твердения бетона

Роль добавок-ускорителей схватывания цемента и твердения бетона заключается, в основном, в активизации процесса гидратации цемента, что приводит к ускоренному образованию новообразований, обладающих высокой прочностью. За счёт ускорения твердения бетона можно снизить расход цемента, технологического пара, увеличить оборачиваемость форм и оснастки. При использовании добавок-ускорителей при естественном твердении бетона повышается скорость набора прочности в 3-4 раза, что позволяет через 24 часа с момента окончания формования получить бетон с 50-60 % отпускной прочности. При применении ускорителей твердения для получения бетонов, подвергающихся тепловлажностной обработке (пропаривание), в два раза сокращается продолжительность изотермического прогрева или на 20 % сокращается расход тепловой энергии, или на 10-15 % уменьшается расход цемента.

По механизму действия на вяжущие системы добавки-ускорители разделяют на такие группы:

- 1. Добавки первого класса — электролиты, изменяющие растворимость вяжущих веществ (K2S04, NaCl, NH4C1, Na2S04, KC1, NaNOs).

- 2. Добавки второго класса, реагирующие с вяжущими веществами с образованием труднорастворимых или малодиссоциирующих соединений (СаС12, NaNOs, Ca(NOs)2, NaCl, KN03, CH3COONa, NaN02, KC1, Na2SiOs, K2Si03, Na2C03, K2C03, NaF).

- 3. Добавки третьего класса — готовые центры кристаллизации (кристаллические затравки) («кренты» — сульфатсодержащие твёрдые вещества, которые вводятся на стадии изготовления портландцемента; синтезированные гидросиликаты кальция и т.п.).

Химической основой наиболее распространённых добавок, ускоряющих схватывание портландцементных бетонов, являются фтористый натрий (NaF), сульфат калия (K2S04), хлористый кальций (СаС12), жидкое стекло (калиевое или натриевое).

Наиболее эффективным ускорителем как схватывания (рис. 5.37), так и твердения портландцементных систем является хлорид кальция, который был запатентован В. Милларом и С. Николсом ещё в 1885 г.

В то же время использование хлорида кальция ограничивается, как правило, неармированными элементами, так как в железобетонных конструкциях он может вызвать коррозию арматурной стали.

Рис. 5.37. Влияние содержания добавки хлорида кальция на начало (а) и конец (б) схватывания цементного теста нормальной густоты

Области применения, где следует использовать хлористый кальций с осторожностью:

- • бетоны, подвергающиеся ТВО;

- • бетоны, армированные разнородными металлами, особенно если электрический ток подключается к стальной арматуре;

- • бетоны, содержащие пигменты.

Хлорид кальция или добавки, содержащие растворимые хлориды, запрещено использовать для:

- • строительных конструкций паркингов;

- • предварительно напряжённых железобетонных конструкций;

- • конструкций, содержащих встроенные элементы из алюминия, из-за возможной интенсивной коррозии алюминия, особенно если он контактирует со стальной арматурой, и конструкция эксплуатируется во влажной среде;

- • бетонов с реакционно-способными формами заполнителей;

- • бетонов, подвергающихся вредному воздействию сульфатов, содержащихся в почве или в воде;

- • бетонов, укладываемых в жаркую погоду;

- • массивных бетонных конструкций.

В соответствии с требованиями ACI 318 по результатам проведенных испытаний по ASTM С 1218 максимальное содержание ионов хлора для железобетонных конструкций не должно превышать значений, указанных в табл. 5.6.

С тех пор, как было установлено негативное влияние на арматуру железобетона хлорида кальция, в качестве ускорителей исследовано большое количество различных соединений, преимущественно солей, содержащих те или иные катионы и анионы. Анионы добавок по влиянию на гидратацию располагаются в следующий ряд (Я.Ф. Башлыков и др., 2004):

Калориметрическим методом установлено, что по своему влиянию на процесс гидратации катионы располагаются в следующей последовательности (В.Г. Батраков, 1998):

Таблица 5.6

Максимальное содержание ионов хлора для железобетонных конструкций, которое не вызывает коррозии арматуры

Тип конструкции

Максимальное содержание водорастворимого хлорид-иона (С1), % от массы цемента

Предварительно напряжённые конструкции

Железобетонные конструкции, поддающиеся влиянию хлоридов

Железобетонные конструкции, защищённые от влаги или эксплуатируемые в сухих условиях

Другие железобетонные конструкции

В некоторых исследованиях щелочные катионы расположены в другом порядке: Li + > Na + > К + , но бесспорным является факт, что многозарядные катионы, и особенно кальций, обеспечивают более существенный ускоряющий эффект, чем однозарядные (щелочные). Эффективность солей кальция во многом обусловлена правилом «общего иона», согласно которому растворимость малорастворимых соединений (в частности, Са(ОН)., и гидросиликатов кальция) снижается при добавлении солей, содержащих одноименный ион.

Сульфат натрия является достаточно эффективным ускорителем твердения, но его использование ограничивается из-за того, что ионы натрия увеличивают общее содержание щелочей в бетоне.

Современные тенденции в строительстве направлены на использование ускорителей, которые не содержат щелочных соединений, поскольку присутствие последних обычно снижает прочность на поздних этапах гидратации, а иногда приводит к разрушениям, вызванным так называемыми щелочно-силикатными реакциями (щелочная коррозия). Однако из этого не следует, что от щелочных соединений следует полностью отказаться. В настоящее время достаточно надёжно установлено, что вероятность щелочной коррозии высока только при условии одновременного присутствия трёх следующих факторов.

- 1. Содержание щелочных компонентов в перерасчёте на Na20 превышает 3 кг/м :5 бетона.

- 2. В бетоне присутствуют определённые виды кремнезёмсодержащих заполнителей, склонных к развитию щелочно-силикатных реакций на этапах, когда структура бетона уже сформировалась.

- 3. Бетон эксплуатируется в условиях высокой влажности или влияния воды.

Щелочно-силикатные реакции в бетоне практически исключены, если хотя бы одно из этих условий не выполняется. В то же время известны приёмы, снижающие риск развития щелочно-силикатных реакций в бетоне. Так, эффективным является введение пуццолановых добавок, которые, обладая высокой химической активностью, связывают щелочные соединения уже на начальных стадиях гидратации, до формирования структуры.

Чаще всего щелочные катионы, присутствующие в добавках-ускорителях щелочного типа, влияют на морфологию и основность продукта гидратации (CSH-геля) таким образом, что это приводит к снижению прочности камня на поздних этапах гидратации по сравнению с контрольными испытаниями. На практике в цементные композиции щелочные соединения добавляют в тех случаях, когда необходимы очень быстрое (или моментальное) схватывание и быстрый набор начальной прочности, и в то же время не нужны повышенная надёжность и высокая конечная прочность цементного камня (торкретбетон, тампонажные растворы и т.д.). Очень эффективными в этом отношении являются силикаты щелочных металлов, выпускаемых промышленностью в виде гидратированных легкорастворимых порошков.

В ответственных железобетонных конструкциях, особенно если их назначением является работа в условиях высокой влажности, в качестве ускорителей используют соединения, не содержащие щелочей. Наиболее распространёнными нещелочными ускорителями схватывания на сегодняшний день являются растворимые соли кальция — формиат и нитрат.

Ускоряющее действие нитрата кальция зависит от химико-минералогического состава цемента. По одним данным, его эффективность как ускорителя схватывания и набора ранней прочности падает с уменьшением содержания в цементе минерала трёхкальциевого алюмината. Согласно другим данным, эффективность нитрата кальция возрастает с увеличением в цементе содержания белитовой фазы. В среднем, добавка нитрата кальция в количестве 2 % от массы цемента приводит к сокращению сроков схватывания примерно на 90 минут.

Незначительный прирост прочности на ранних этапах гидратации в присутствии нитрата и нитрита кальция не позволяет отнести их к классу ускорителей твердения.

Относительно добавки нитрита натрия — натриевой соли азотистой кислоты, следует отметить, что это вещество является ядовитым. Это определяет необходимость осуществлять подачу раствора нитрита натрия в расходные ёмкости и бетоносмесители только по трубопроводам, а ёмкости для приготовления и хранения порошка и растворов нитрита натрия на заводах ЖБИ и на строительной площадке, необходимо обозначать предупредительной надписью: «Яд!».

При проведении формовочных операций необходимо учитывать также, что нитрит натрия является окислителем и, например, при его совместном использовании с лигносульфонатом или нафталинформальдегидным конденсатом, могут выделяться ядовитые газы — оксиды азота N0 и NOz.

Кристаллический нитрит натрия, как окислитель, является опасным в пожарном отношении, поскольку способен поддерживать огонь или вызывать возгорание горючих веществ, в некоторых случаях даже при трении и ударе. Взаимодействие материала с горючими веществами может сопровождаться взрывом.

Соли тиоцианатов, в частности натрия (NaSCN), являются эффективными ускорителями твердения бетона при низких температурах окружающей среды.

Формиат натрия (NaCOOH) — натриевая соль муравьиной кислоты, или кальция (Са(НСООН)2) (торговые марки Darex Set Accelerator — WR Grace; Rapid Set — Standard Chemicals Ltd of Canada; Mebofix — Bayer; Perstorp — CaFo Tech; Cementol — TKK) зарекомендовал себя как эффективный ускоритель схватывания и твердения, особенно при отрицательных температурах окружающей среды. Ускорение твердения бетона обусловлено, главным образом, тем, что формиат натрия изменяет растворимость силикатных составляющих цемента и образует с продуктами его гидратации двойные или основные соли. Однако, поскольку кристаллизация солей происходит с увеличением объёма, накопление их в отдельных зонах конструкций может привести к дефектам и разрушению этих зон. Эффективность формиата кальция снижается при дозах, превышающих 2 % от массы цемента.

В качестве промышленных ускорителей эффективными являются также алюминаты кальция (глинозёмистый цемент). Например, глинозёмистый цемент добавляют в сухие строительные смеси на портландцементной основе для производства самонивелирующихся полов. Моноалюминат кальция, входящий в состав глинозёмистого цемента, способствует быстрому схватыванию и твердению смеси и компенсирует усадочные процессы. Некоторые формы тонкодисперсных оксидов и гидроксидов алюминия в условиях высокой щёлочности цементного теста выявляют достаточно высокую реакционную способность и участвуют в образовании гидратных фаз (гидраты алюминатов кальция). На практике это приводит к сокращению сроков схватывания, а малая растворимость образующихся продуктов позволяет получать бетоны с высокой прочностью, плотностью и долговечностью. Добавки-ускорители на основе оксидов и гидроксидов алюминия предлагаются некоторыми зарубежными фирмами — Rhodia (Rhoximat SA 502), Alcoa Industrial Chemical Europe (Alumina CTC 20).

Перспективными ускорителями гидратации портландского и глинозёмистого цементов являются соли лития. Это обусловлено тем, что соединения лития, в отличие от других щелочных катионов, не провоцируют щелочно-силикатные реакции в бетонах, а наоборот, ингибируют их развитие (В.И. Корнеев и др., 2008).

Современные исследования направлены также на определение эффективности добавок тиосульфата и роданида натрия (Na2S2Os и NaSCH), которые по эффекту ускорения подобны хлориду кальция, но не вызывают коррозии арматуры (Н.Ф. Башлыков и др., 2004).

Введение тонкодисперсных минеральных добавок, таких, как карбонат кальция (молотый известняк) или кварц, ускоряет гидратацию трёхкальциевого силиката. Установлено, что формирование новой фазы (CSH-геля) начинается на поверхности зёрен добавки, при этом поверхность частиц C3S в начальный период в меньшей степени экранируется продуктами гидратации, вследствие чего реакция протекает с более высокой скоростью.

Наконец, минеральные добавки, обладающие пуццоланической активностью, — аморфные формы высокодисперсного кремнезёма (микрокремнезём) — широко применяются в технологии высокопрочного и высокофункционального бетонов. Их основная функция заключается в придании высокой конечной прочности, плотности, непроницаемости и долговечности бетонным изделиям. Добавки на основе микрокремнезёма выпускаются рядом зарубежных фирм, в частности, Sika (Sikacrete 950 DP), Mapei (Mapeplast SF), Elkem Microsilica, BASF (EMSAC®500S).

Специалистами концерна BASF, направление «Добавки для бетона», разработан уникальный многофункциональный ускоритель набора прочности для цементных материалов — основной компонент концепции Crystal Speed Hardening™ — X-SEED®100 в виде суспензии активных частиц наноуровне- вого размера, предназначенной для ускорения процесса гидратации цемента в первые часы после перемешивания бетонной смеси (3-6 часов) (табл. 5.7).

X-SEED®100 представляет собой материал, частицы которого выполняют функцию дополнительных центров кристаллизации гидросиликатов кальция в цементном тесте (добавки третьего класса). X-SEED®100 инициирует начало роста кристаллов не только на поверхности растворяющихся цементных зёрен, но и между ними (в пересыщенном растворе) (рис. 5.38, 5.39). Это значительно ускоряет рост новообразований в объёме цементной системы, что позволяет повысить раннюю прочность цементной матрицы и бетона в целом (в 1,5-2 раза) (рис. 5.40).

![Схема процесса формирования гидросиликатов кальция в цементном тесте контрольного состава (слева) и с добавкой X-SEED®100 (справа) [44]](https://bstudy.net/htm/img/18/14780/181.png)

Рис. 5.38. Схема процесса формирования гидросиликатов кальция в цементном тесте контрольного состава (слева) и с добавкой X-SEED®100 (справа) [44]

![Сканирующая электронная микроскопия образцов цементной пасты контрольного состава (слева) и с добавкой X-SEED®100 (справа) [44]](https://bstudy.net/htm/img/18/14780/182.png)

Рис. 5.39. Сканирующая электронная микроскопия образцов цементной пасты контрольного состава (слева) и с добавкой X-SEED®100 (справа) [44]

X-SEED®100 подходит для всех видов бетонов. Особенно целесообразно использовать в энергоёмких производствах железобетонных изделий и конструкций, а также в монолитном домостроении, где высокая ранняя прочность позволяет значительно ускорить процесс работ.

![Прочность бетона на основе цемента марки 600 с добавкой поликарбоксилатного суперпластификатора (слева); цемента марки 500 с добавкой поликарбоксилатного суперпластификатора + X-SEED®100 (справа) [44]](https://bstudy.net/htm/img/18/14780/183.png)

Рис. 5.40. Прочность бетона на основе цемента марки 600 с добавкой поликарбоксилатного суперпластификатора (слева); цемента марки 500 с добавкой поликарбоксилатного суперпластификатора + X-SEED®100 (справа) [44]

Характеристики добавок-ускорителей схватывания бетонных смесей и твердения бетонов

Ускорители схватывания и твердения бетонных смесей

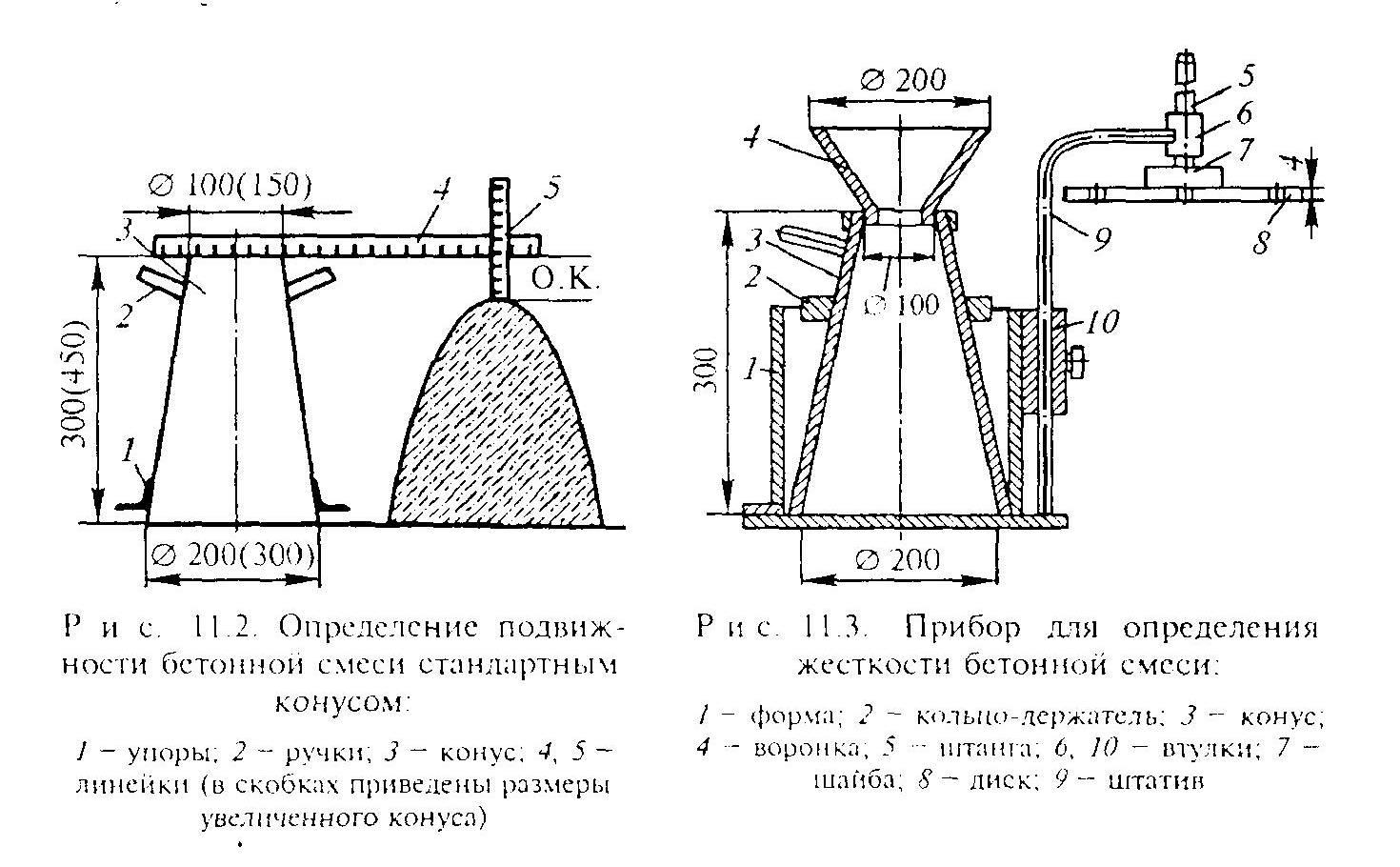

Согласно строительным нормам стандартный срок твердения бетонных смесей и растворов с цементом составляет 28 дней, при этом их качество и рабочие характеристики во многом зависят от условий схватывания и набора прочности. С целью ускорения этих процессов на стадии приготовления вводятся специальные добавки. Их наличие значительно сокращает начальный этап схватывания и позволяет улучшить подвижность без нарушения водоцементного соотношения. Продукция представлена отечественными и зарубежными производителями, на расценки влияют функциональность и эффективность.

Особенности твердения бетона, целесообразность применения ускорителей

Основным условием приготовления цементных растворов является затворение водой, набор прочности осуществляется постепенно. На начальном этапе гидратации (схватывании) важно поддерживать высокий уровень влажности и положительную температуру окружающего воздуха (не ниже +5 °C, в идеале – около +20). Нарушение этих условий отрицательно сказывается на процессе затвердевания: влага остается внутри бетона или выводится слишком быстро, искусственный камень теряет прочность и начинает раскрашиваться. При необходимости исключения зависимости от погоды или времени требуются дополнительные меры: прогрев или ввод химических примесей. Но любой из их этих способов увеличивает смету затрат, их использование должно быть экономически обоснованным.

Добавление ускорителей твердения бетона целесообразно при:

- Бетонировании конструкций в холодное время года, в том числе при комбинировании с электропрогревом.

- Производстве ЖБИ и штучных фасонных изделий: плитки, бордюрных элементов. Сокращение сроков затвердевания в этом случае позволяет обойтись меньшим числом форм, а улучшение подвижности раствора положительно сказывается на внешнем виде, прочности и износостойкости.

- Заливке монолитных сооружений, в частности, при ограниченном времени оборачиваемости опалубки. Максимальный эффект от сокращения сроков твердения наблюдается при использовании скользящей разновидности.

- Ограничениях в сроках проведения работ (ускорители позволяют сократить их в 2-3 раза).

- Необходимости увеличения подвижности раствора без изменения водоцементного соотношения и снижения прочности, например, при замесе легких бетонов.

Ускорить процесс затвердевания помогают составы на основе сернокислых, углекислых и аммонийных солей, нитратов и хлоридов кальция и натрия. Выбор конкретной разновидности зависит от типа заливаемой конструкции, в частности – наличия армирования. Нитраты и поташ не вызывают коррозии и подходят при заливке сборно-монолитных элементов из ж/б при минусовой температуре (до -25 °C). Водные растворы солей в разы сокращают сроки схватывания бетона и требуют незамедлительного расхода приготовленной смеси из-за быстрой потери пластичности.

Хлористый кальций при всей свой распространенности и эффективности (увеличение прочности в 1,7 раза на третий день затвердевания при вводе всего 2% и улучшение подвижности) не используются при заливке предварительно-напряженных конструкций или изделий с тонкой арматурой.

Обзор отечественных и иностранных составов

Среди востребованных российских марок выделяют линейки Реламикс и Форт, комплексные и многофункциональные добавки Универсал П-2, Асилин-12, Битрон, Лигнопан, Конкрит-Ф. Также используются вещества в чистом виде: хлористый кальций, поташ, нитрат калия, сульфаты и алюминаты натрия. Большинство зарубежный ускорителей относятся к суперпластифицирующим комплексным добавкам для бетона. Среди них выделяют Coral MasterFix, Cementol Omega P и линейку Addiment.

Комплексный ускоритель твердения, обеспечивающий прирост прочности от 30 до 70 % от нормы за первые сутки в строительных растворах на портландцементах с разной степенью подвижности (увеличивая их до П5). Представляет собой сухой порошок коричневого цвета на основе натриевых солей, вводимый после предварительного затворения водой. Добавления Форт УП-2 позволяет снизить расход вяжущего на 8-12 % и увеличить конечную прочность изделий на 10%. Помимо стандартных строительных смесей сфера применения включает товарные, легкие и ячеистые бетоны, максимальный эффект достигается при твердении монолитных конструкций и изготовлении ЖБИ без пропарки.

Состав на основе хлористого кальция, существенно сокращающий сроки затвердевания. К преимуществам его применения относят повышение стойкости к поверхностному износу (прочность возрастает в 1,5 раза и выше), минусовым температурам и ускоренное высвобождение заливаемых элементов из форм и опалубки. Полностью растворяется в воде и вводится при затворении сухих компонентов. Характеристики Конкрит-Ф хорошо подходят при приготовлении бетона для тротуарной плитки, помимо ускорения производственного процесса в 2-3 раза такие изделия практически не имеют сколов или пустот.

Суперпластификатор, выпускаемый в виде порошка, пасты или водного раствора. Обладает комбинированными свойствами и используется как с целью ускорения процесса схватывания и набора прочности, так и в качестве противоморозной добавки. Рекомендуется при заливке бетоном монолитных конструкций (благодаря быстрому затвердеванию разрешается снятие опалубке уже через сутки), комбинировании с электропрогревом (продолжительность сокращается на 3-6 ч) и замесе раствором с нестандартными наполнителями. Ввод этой добавки позволяет снизить расход цемента до 30 %.

Продукция немецкого производителя Sika, общепризнанного лидера по выпуску строительной химии. Представлена ускорителями в виде порошков и готовых смесей, используемых с разными целями: для машинного нанесения, ведения работ в зимнее время, сокращения сроков схватывания. К преимуществам относят улучшение структуры бетона и повышение его водонепроницаемости, к минусам – высокую стоимость. Дозировка зависит от разновидности и варьируется от 1 до 5 %.

Линейка продукции компании Полипласт включает 8 марок с разным составом и целевым назначением. Все виды относятся к комплексным и помимо обеспечения высоких показателей прочности на ранних сроках твердения улучшают такие характеристики бетона как водонепроницаемость, стойкость к агрессивным средам и подвижность. Максимальный эффект от ввода наблюдается при приготовлении растворов высокого класса (от В40 и выше). Преимущество – экономичность, стандартная дозировка не превышает 1 %.

Ускорители твердения для бетонов и растворов

Ускорителями твердения называют добавки, которые регулируют свойства бетонных смесей, обеспечивающие стабильный набор прочностных характеристик в установленные или заданные сроки производства бетонных работ.

Скорость набора прочностных характеристик бетона зависит от качества применяемого цемента и температуры, при которой происходит процесс затвердевания бетона.

Пониженная температура (от +10°С до +5°С) уменьшает скорость набора прочностных характеристик бетонной смеси, а повышенная (от +20°С до +30°С) — увеличивает.

Для ж/б конструкций с тонкими стенками температура затвердевания бетона — это температура окружающего воздуха, для объемных монолитных ж/б конструкций — это температура внутри самой конструкции, которая всегда больше, чем температура окружающего воздуха. Причиной нагревания бетонной смеси в массивных конструкциях служат процессы химических реакций гидратации цемента.

Раньше традиционно использовались два способа ускорения затвердевания бетона:

- применялся цемент, более высокой марки, чем в предыдущих замесах;

- увеличивалась массовая доля цемента в составе бетонной смеси;

- снижалась доля воды в бетонной смеси.

Эти способы имеют свои недостатки:

- жесткость начинает быстро повышаться, следствием чего может являться хрупкость бетонного изделия в начальный период набора прочности;

- нарушается однородность бетонной смеси;

- увеличивается срок окончательного набора прочности бетонной смеси;

- повышается стоимость бетонной смеси.

В настоящее время наиболее эффективным средством ускорения твердения бетона является применение химических добавок, которые называются ускорителями твердения.

Целью применения добавок является получение бетонов и растворов с новыми характеристиками:

- ускоренным набором ранней прочности;

- повышенной морозостойкостью, водонепроницаемостью;

- сниженными сроками снятия опалубки, уменьшенными сроками изготовления бетонных конструкций.

Все эти факторы не снижают качества возводимых бетонных конструкций.

Основная цель применения ускоряющих добавок для бетонов заключается в повышении активности химических реакций гидратации цемента.

В результате химических реакций в смеси происходит улучшенное смачивание и растворение составляющих цемента, что обеспечивает ускорение реакций гидратации в смеси. Одновременно повышается скорость смачивания всех ингредиентов смеси, увеличивается однородность и адгезия компонентов образующихся растворов, происходит уплотнение и быстрое смешивание частиц всех ингредиентов (цемента, воды, добавок и инертных материалов).

Ускоряющие добавки для растворенной цементной массы по принципу работы подразделяются на следующие виды:

- Химические добавки, которые ускоряют процессы гидратации цемента посредством химических реакций, снижающих температуру замерзания воды.

- Химические добавки, которые не вступают в реакцию с частицами цемента, но повышают растворимость частиц цемента и понижают температуру замерзания воды.

- Химические добавки, которые активизируют процессы химических реакций гидратации цемента во время смешивания путем разрушения силикатных составляющих цемента, вследствие чего они быстрее растворяются в воде, а температура замерзания воды снижается.

- Химические добавки, которые способствуют тепловыделению во время химической реакции гидратации цемента в смеси и понижают температуру замерзания воды.

Эти добавки подразделяются на группы:

- Ускорители схватывания. Жидкое стекло CEMMIX Liqui применяется для проведения срочных ремонтных работ, быстрой заделки течей в бетонных резервуарах и т.д. Описание и инструкцию по применению см. CEMMIX Liqui .

- Ускорители набора прочности. Добавка CEMMIX CemFix. Комплексное действие добавки позволяет в два раза сократить время набора начальной эксплуатационной прочности и заданной конечной марочной прочности. Применение добавки ускоряет оборот оснастки (опалубки). Также большой плюс — способность активировать лежалый цемент, что позволяет использовать цемент, долго пролежавший на хранении и потерявший свою активность (способность к адгезии с прочими компонентами раствора) без потерь итоговой прочности бетонной конструкции. Описание и инструкцию по применению см. CEMMIX CemFix

- Пено- и газообразователи. Алюминиевый порошок обеспечивает вовлечение воздуха в бетон, создание пористой структуры (газобетон). Приводит не только к уменьшениювеса конструкции, но и к значительному снижению её прочности. Во время смешивания бетонной смеси с использованием алюминиевой пудры производят вибрирование смеси. Под воздействием вибрационных процессов алюминиевая пудра немедленно вступает в реакцию между цементом и водой, и выделяется тепло. Схватывание и затвердевание бетонной смеси происходит за несколько минут.

Количество добавок в смеси назначают по рекомендациям в технических описаниях или по результатам тестов, проводимых в специальных лабораториях.

Как ускорить застывание бетона

Основной вопрос при изготовлении бетона: как достичь расчетной прочности в оптимальные сроки.

Представим в общих чертах, как протекают процессы затвердевания и набора прочности, и какие факторы могут привести к изменениям в них.

Химия процесса

В составе бетонной смеси цементный камень – продукт реакций гидратации, происходящих при смешивании цемента с водой.

Цемент – основной компонент смеси; от его марки и соотношения с водой зависит прочность готового бетона и скорость его отвердевания.

Важно!

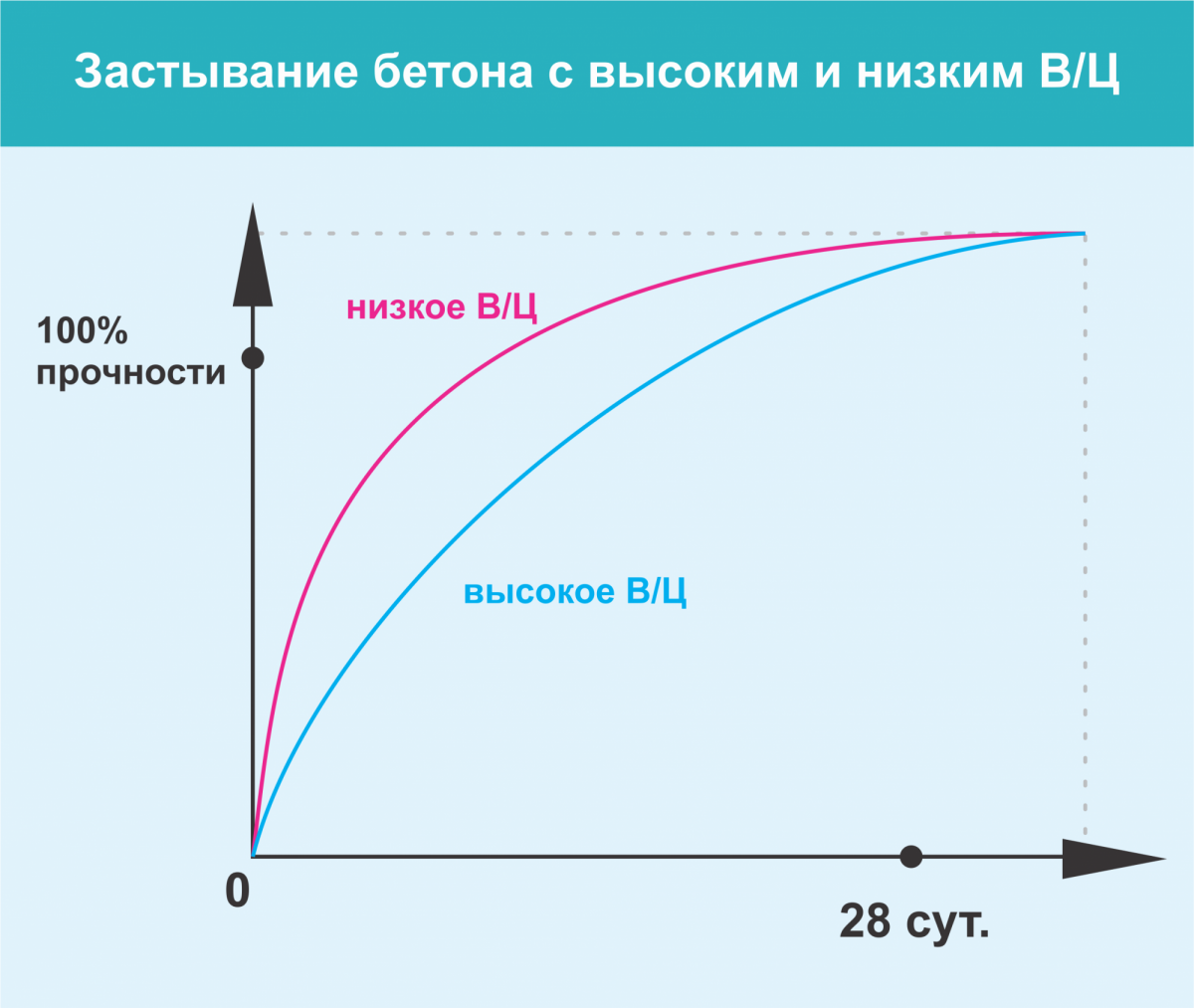

Водоцементное отношение (В/Ц) – это отношение количества воды затворения к количеству цемента. Оно обычно составляет 0,3-05 и выше.

В состав цемента входят такие соединения, как кальциевые силикаты, алюминаты и алюмоферриты. При смешивании этих соединений с водой начинаются химические реакции, сопровождающиеся выделением тепла (благодаря чему увеличивается скорость протекания реакций гидратации).

Важно!

Чем быстрее водный раствор насыщается, тем лучше и быстрее происходит кристаллизация, то есть схватывание цемента. Вот почему бетоны с пониженным содержанием воды схватываются быстрее.

Процесс твердения бетона состоит из двух фаз:

Схватывание бетона в условиях оптимальной температуры и влажности окружающей среды начинается через 2 часа и протекает довольно быстро, в течение часа. В этой фазе на бетон можно воздействовать, он остается подвижным.

После окончания первой фазы начинается отвердевание. В оптимальных условиях распалубочная прочность достигается на 7-10-е сутки, расчетная – по истечении 28 дней, затем набор прочности продолжается еще несколько месяцев, но с очень низкой скоростью.

От чего зависит скорость твердения

Факторы, влияющие на скорость застывания:

класс прочности (марку) цемента, если нормативным документом предусмотрено деление по классам прочности (маркам) в соответствии с ГОСТ 31108-2003 « Цементы общестроительные. Технические условия » (старое обозначение – марка цемента (М) ) ; 5.4.3 Маркировка должна быть отчетливой и содержать:

температура, при которой происходит застывание;

наличие тепловлажностной обработки;

Когда нужно ускорить затвердевание

Процессы схватывания и набора прочности требуют ускорения:

При необходимости производить строительные работы зимой, чтобы уменьшить затраты на прогрев бетона.

Когда нужна ранняя распалубка.

В случае необходимости продолжить строительство раньше, чем через 28 суток.

Для изготовления большого количества мелких бетонных изделий (производство брусчатки, тротуарной плитки).

Для оптимизации прочности.

Как ускорить твердение бетонной смеси

Есть разные способы увеличить скорость твердения.

Снижение водоцементного соотношения

Уменьшение воды затворения способствует быстрому образованию концентрированного раствора, в котором кристаллизация происходит лучше, что сокращает время схватывания.

снижение подвижности раствора, из-за чего он тяжелее поддается обработке, хуже заполняет подготовленный объем, а готовый бетон может иметь полости, что значительно снизит его качество;

слишком сильное снижение В/Ц приводит к изменению характеристик готового изделия (хрупкости, снижению прочности);

удорожание работ из-за повышенного расхода цемента.

Снижение водоцементного соотношения с одновременным добавлением пластификатора

Для предотвращения негативных характеристик раствора с низким В/Ц, в него добавляют пластификатор. Он позволяет снизить В/Ц и одновременно увеличить подвижность смеси, повысить скорость отвердевания и прочность готового изделия.

Тепловлажностная обработка заливки

Согласно формуле Ван Гоффа, повышение температуры на каждые 10°С (в диапазоне от 0° С до 100°С) влечет увеличение скорости процессов в 2-4 раза.

Бетон, который набирает расчетную прочность при 20°С за 28 суток, теоретически при температуре 60°С и влажности 90% должен набрать таковую за 8 часов. На практике этот процесс при указанной температуре занимает 12 часов.

Напротив, при снижении температуры бетон отвердевает более медленно вплоть до полного торможения процессов.

Недостатки метода: обработка удорожает стоимость производства бетон а .

Добавление присадок и принцип их действия

Для увеличения скорости набора прочности в раствор добавляют химические вещества:

хлористые соли (хлористый кальций, натрий);

Ускорители твердения бетона повышают растворимость компонентов цемента; вода в растворе быстрее насыщается, и кристаллизация идет активнее.

Согласно требованию ГОСТ, ускорители должны увеличивать скорость отвердевания в первые сутки не менее, чем на 30%.

Сезонная специфика

Процесс набора прочности напрямую зависит от температуры.

Оптимальной является температура 20°С и влажность 90%.

В России такая температура бывает недолго. Летом воздух прогревается сильнее; начиная с середины осени температура уже может опускаться до 0°С и ниже.

Учитывая, что бетон набирает прочность в течение почти месяца, работы могут затрудняться.

Важно!

Некоторые соли-ускорители твердения бетона одновременно являются противоморозными добавками.

Добавки-ускорители для твердения бетона используются в соответствии с погодными условиями, чтобы обеспечить оптимальное ускорение твердения.

Например, поташ нельзя применять при положительных температурах, поскольку он резко ускоряет схватывание цемента, делая невозможной работу с ним. Применение поташа при плюсовых температурах допустимо совместно с лигносульфонатами, которые оказывают пластифицирующее действие. В этом случае получаются подвижные бетоны с выраженными антиморозными свойствами, без излишне быстрого схватывания.

Добавление поташа целесообразно при низких температурах: холод замедляет отвердевание, а поташ ускоряет его.

Углекислый натрий (сода) работает как ускоритель для бетона для быстрого схватывания. Его активное воздействие может приводить к хрупкости готовых изделий.

Недостатки распространенных ускорителей твердения бетона

Добавление ускорителей схватывания бетона и ускорителей твердения бетона зависит от температурных условий, используемых добавок, назначения бетона и имеет массу нюансов.

некоторые присадки способствуют коррозии бетона;

хлориды не рекомендуются в армированных бетонных конструкциях, так как способствуют коррозии арматуры;

могут появляться высолы на поверхности бетона;

поташ нельзя использовать в бетонах с электро проводкой;

некоторые соли увеличивают скорость схватывания, но в дальнейшем снижают прочность бетона по сравнению с бетоном без добавок.

В серьезном строительстве лучше использовать готовые комплексные добавки для ускорения схватывания и ускорения набора прочности. Они эффективные, экономичные (вносятся в количестве 0,5-1%, некоторые до 4,5% от массы цемента), а их действие предсказуемо и надежно.

Комплексные добавки выпускаются как в виде порошка, так и в жидкой форме.

Распространенные добавки для быстрого твердения:

линейка пластифицирующих добавок-ускорителей Реламикс,

По характеру воздействия на цементное тесто различают следующие виды добавок:

Добавки, не вступающие в реакцию с компонентами цемента, но повышающие их растворимость и снижающие температуру замерзания воды.

Активизирующие процессы гидратации цемента посредством смешивания добавки с частицами цемента, которые разрушают силикатные составляющие цемента и повышают их растворимость в воде и снижают температуру замерзания воды.

Ускоряющие процессы гидратации цемента, вызываемые реакциями обмена, которые приводят к образованию гелей гидроксидов кальция и снижают температуру замерзания воды.

Способствующие выделению тепла при гидратации цемента и понижающие температуру замерзания воды.

Эти добавки можно разделить на следующие основные группы:

Ускорители схватывания

Добавки, обеспечивающее очень быстрое первичное схватывание бетонной смеси. Например, при проведении срочных ремонтных работ, быстрой заделки течей в бетонных резервуарах и т.д.

К ним относят жидкое стекло, в ассортименте компании этот материал представлен средством CEMMIX Liqui.

Ускорители набора прочности

Это добавки для бетона и растворных смесей комплексного действия, позволяющие в два раза сократить набор начальной эксплуатационной прочности и конечной марочной прочности. Их использование ускоряет набор распалубочной прочности и оборот оснастки и опалубки, что дает дополнительную выгоду в виде сокращения времени строительства. Также большой плюс – это способность активации лежалого цемента, что позволяет использовать цемент, долго пролежавший на хранении и потерявший свою активность (способность адгезии с прочими компонентами раствора) без потерь итоговой прочности бетонной конструкции.

Среди наших добавок это комплексный ускоритель твердения CEMMIX CemFix.

Пено- и газообразователи

Обеспечивают вовлечение воздуха в бетон и создание его пористой структуры (газобетон). Приводят к снижению веса конструкции, но и значительному снижению её прочности.

Самый распространённый представитель – алюминиевая пудра.

Во время смешивания бетонной смеси с использованием алюминиевой пудры, сразу производят её виброобработку. Под воздействием вибрации алюминиевая пудра мгновенно вступает в реакцию с цементом и водой. Образующийся при этом алюминат кальция (очень мощный ускоритель схватывания цемента) связывает часть свободной воды из пенобетонной матрицы в кристаллогидрат, с выделением водорода и тепла. Схватывание и твердение такой бетонной смеси происходит за несколько минут.

Количество любых вводимых добавок устанавливают по имеющимся указаниям или на основании лабораторных испытаний. При работе с ними надо соблюдать точные рекомендованные дозировки, и тогда результат работы будет самым высоким!

Если Вам нужна помощь в вопросе использования ускорителей твердения для бетона, подбора оптимального варианта или другие консультации – обращайтесь на горячую линию CEMMIX по телефону на сайте!

Мы с радостью поделимся опытом и подберём для Вас лучшее решение!

Консультируем по применению наших продуктов в будни с 9.00 до 18.00. Подскажем где купить в Вашем регионе.

8 (800) 550-52-82

Часть 5 — Ускорители схватывания и твердения в технологии бетонов

Готовые хлористые соли, как ускорители схватывания и твердения бетонов.

При исследовании разных ускорителей схватывания и твердения бетонных композиций, было установлено, что соли двухвалентных металлов более действенны, чем соли одновалентных. А еще более эффективны соли трехвалентных металлов. Также было выявлено, что из всех этих солей наиболее действенны соли соляной кислоты – хлориды, особенно если принять во внимание также и очень высокую их растворимость в воде.

Хлористые соли очень давно и очень успешно применяются в строительной практике в качестве ускорителей и противоморозных добавок. Они дешевы, доступны. Пожаро-взрыво безопасны. Не ядовиты. Не оказывают негативного влияния на людей и окружающую среду. Но на сегодняшний день у них имеется два очень серьезных недостатка – дешевизна, коррозионная активность по отношению к железу и высочайшая эффективность.

Первый недостаток – дешевизна, все время предопределяет их судьбу. В пору социалистического строительства, в угоду копеечной экономии, хлориды использовали массово и повсеместно. Оказалось, что их коррозионную активность можно достаточно легко нивелировать добавками нитритов (нитрита натрия или нитрита кальция) или иными ингибиторами типа катапина. Пока смешением ингредиентов в нужных пропорциях занимались узкоспециализированные предприятия, производившие комплексы на основе хлоридов типа ННХК (нитрит-нитрат-хлорид кальция) все было более-менее благополучно. Но как только практически то же самое пытались делать на местах, комплекс ХК+НН, например (хлорид кальция + нитрит натрия), в так называемых построечных условиях, часто приключалась какая ни, будь бяка, смакуемая потом ежегодником “Аварийные обрушения в строительстве”. Действительной первопричиной всех этих неприятностей служили не хлориды сами по себе, а, в первую очередь, нарушение технологического регламента работы с ними. Национальную отечественную черту – разгильдяйство, увековечили на законодательном уровне, – вообще запретив применение хлоридов для большинства более-менее ответственных конструкций. С учетом отечественной ментальности абсолютно верное решение – береженого, Бог бережет. Между тем на Западе хлориды давно и достаточно широко применяются. Даже бетоносмесительное оборудование идет сразу с мерниками для хлористого кальция.

Бурный всплеск интереса к ускорителям наблюдается в последнее время. За период развала многие бетонные заводы, по тем или иным причинам, утратили свое паросиловое хозяйство – использовать отработанный способ ускорения твердения бетонных изделий при помощи тепловлажностной обработки уже стало просто физически невозможно. Выход единственный – работать по так называемой беспропарочной технологии с использованием ускорителей – химических интенсификаторов схватывания и твердения.

И хотя национальное строительное законодательство для очень многих видов железобетона прямо и непосредственно запрещает использование неингибированных хлористых солей, никто ведь не запрещал их использовать в простых бетонах. О какой, скажите на милость, коррозии может идти речь при производстве изделий, где железной арматуры нет вообще? – те же малые архитектурные формы, элементы мощения, ячеистые и легкие бетоны и т.д. В этом случае опять срабатывает, как это ни парадоксально, один из недостатков хлоридов – их высокая эффективность при низкой цене.

Ведь чего греха таить, многие продавцы технологии и оборудования для производства элементов мощения, например, абсолютно не заинтересованы в распространении правдивой информации об отечественных модификаторах для бетонов. Многие из них основной бизнес делают именно на продаже форм для производства тротуарных камней. А все остальное – антураж, призванный обеспечить именно их продажу. Разумеется, эффективные и дешевые ускорители для подобного бизнеса как кость в горле – оборачиваемость форм резко увеличивается, соответственно объемы их продаж падают.

Очень интересный факт, исключительно полно характеризующий отношение к ускорителям на основе хлоридов на Западе – в середине 70-х годов в Великобритании 90% объема продаж ускорителей составляли 16 торговых марок. Так вот 12 из них были изготовлены на основе хлористых солей. Выпускаемые в начале 70-х в Чехословакии 7 добавок-ускорителей – все были изготовлены на основе хлоридов. А вот как относятся к ускорителям в такой, достаточно консервативной и требовательной к качеству строительства, стране, как США (см. Таблица 67-1)

5 Модифицирующие добавки, влияющие на ускорение схватывания и твердения

Роль добавок-ускорителей схватывания цемента и твердения бетона заключается, в основном, в активизации процесса гидратации цемента, что приводит к ускоренному образованию субмикрокристаллических продуктов гидратации, обладающих высокой прочностью. Многие из добавок – ускорителей твердения в результате обменных реакций с гидроксидом кальция или с минералами цемента активно влияют на гидролиз трехкальциевого силиката, повышают содержание в жидкой фазе цемента ионов кальция и гидроксила, что приводит к пересыще-

нию системы этими ионами и ускоряет коагуляционное, а затем и кристаллизационное структурообразование гидратных новообразований.

По характеру воздействия на цементное тесто различают добавки:

• не вступающие в реакцию с компонентами цемента, но повышающие их растворимость и понижающие температуру замерзания воды;

• активизирующие процессы гидратации цемента посредством

диспергации его зерен, разрушения силикатных составляющих и повышения их растворимости в воде;

• ускоряющие процессы гидратации цемента, вызываемые реакциями обмена, которые приводят к образованию гелей гидроксидов

кальция и снижают температуру замерзания воды;

• способствующие выделению тепла при гидратации цемента и

понижающие температуру замерзания воды.

Как правило, добавки-ускорители схватывания и твердения бетона представляют собой электролиты (соли, кислоты, основания), поэтому при растворении этих добавок в воде образуются сольваты – более или менее прочные соединения молекул добавок с водой. В результате химические и физические свойства воды меняются. Например, при растворении в воде хлорида кальция понижается температура замерзания воды тем значительнее, чем выше концентрация растворенной соли.

Ускорители твердения при введении в бетонную смесь в количествах 0,5–3,0% от массы цемента интенсифицируют процессы гидратации и оказывают положительное влияние на формирование структуры цементного камня.

За счет ускорения твердения бетона можно снизить расход цемента, пара, увеличить оборачиваемость форм. Такие добавки, как хлорид кальция, хлорид-нитрит-нитрат кальция, хлорид алюминия, сульфат натрия при естественном твердении бетона при положительной температуре увеличивают скорость набора прочности в 3–4 раза, что позволяет через 24 часа с момента окончания формования получать бе-

тон с 50–60% отпускной прочностью. При применении этих и некоторых других ускорителей твердения бетонов, подвергаемых пропариванию, появляется возможность в 2 раза сократить продолжительность изотермического прогрева, либо на 20% сократить расход тепловой энергии, или на 10–15% сократить расход цемента.

Основные виды добавок-ускорителей твердения бетона, которые нашли наибольшее применение в производстве железобетонных конструкций. Оптимальные дозировки этих добавок находятся в пределах 1-3% от массы цемента и зависят от вида цемента, назначения конструкций, наличия арматуры, и ряда других условий. Как видно из данных табл. 3.1, введение добавок-ускорителей твердения повышает прочность бетона на 50-60%, что может быть использовано для снижения удельного расхода цемента или тепловой энергии при пропаривании.

Наиболее распространенной добавкой-ускорителем твердения является хлорид кальция. Его способность интенсифицировать процесс твердения бетона кроме адсорбционного взаимодействия с цементными зернами, объясняется способностью к образованию некоторых комплексных солей, в частности: оксихлорида и гидрохлоралюмината, а в присутствии гипса также гидросульфоалюминатов кальция. При этом гидроксид кальция связывается в нерастворимые соединения и происходит ускорение гидратации цемента.

Положительным качеством хлористого кальция является способность оказывать ускоряющее действие во все сроки твердения и на все виды цементов, а также увеличивать конечную прочность бетона. Отрицательное свойство этой добавки – выделение хлор-ионов, вызывающих коррозию стальной арматуры. Этот недостаток может быть частично устранен при одновременном введении в бетоны ингибиторов коррозии стали типа нитрита натрия или нитрита кальция. Другие добавки этой группы обладают следующими особенностями. Хлорид натрия менее эффективен как ускоритель, но столь же опасен как стимулятор коррозии арматуры. Сульфат натрия ускоряет твердение только в начальные сроки. Нитрат кальция, нитрит-нитрат и нитрит-нитрат-хлорид кальция дают увеличение прочности со временем и значительно повышают водонепроницаемость бетона, ионы натрия и калия могут вызывать коррозию бетона.Влияние хлорида кальция на прочность бетонов, приготовленных на различных цементах и подвергнутых тепловой обработке, приводится в работе [8]. Хлорид кальция как катализатор, ускоряет гидратацию C3S и C2S. Влияние его как при нормальном твердении, так и при про-

паривании одинаково.Технология пропаривания с добавкой хлористого кальция изменяется. При оптимальном содержании добавки можно уменьшать наполовину время выдержки изделий. Оптимальная температура пропаривания бетонов на портландцементах понижается на 10–15°С. Максимальный эффект при использовании хлорида кальция достигается в бетонах полученных из жестких смесей, а также в бетонах при коротком режиме пропаривании. С увеличением удельной поверхности цемента (свыше 400 м2/кг) влияние хлорида кальция понижается. Оптимальное содержание хлорида кальция в бетоне на портландцементе находится в пределах от 0,6 до 1,0%. В работе [11] приводятся данные об исследовании добавки-ускорителя ННХК при форсировании режимов тепловой обработки железобетонных изделий и конструкций по кассетной и прокатной технологии в условиях непродолжительной предварительной выдержки, высокой скорости подъема температуры и кратковременной изотермической выдержки. Для того чтобы такой процесс протекал без ухудшения структуры бетона и его физико-механических свойств добавка должна обеспечить прогрессивное ускорение роста прочности бетона. Добавка ННХК в изложенных выше условиях показала высокую эффективность. При форсированных режимах тепловой обработки улучшалась структура бетона и возрастала прочность изделий. Это дос-

тигается благодаря ускорению процессов растворения клинкерных минералов и формированию новообразований в кристаллический сросток.

Применяя добавки-ускорители схватывания и твердения, следует учитывать, что они, уменьшая электрические заряды частиц цемента и, сокращая сроки их схватывания, ускоряют процессы гидратации и уплотняют структуру цементного камня в ранние сроки ее формирования. При этом эффективность добавок зависит от содержания в цементе трехкальциевого алюмината. Чем выше содержание трехкальциевого алюмината, тем сильнее проявляется уплотняющее действие добавок. При использовании высокоалюминатных цементов уплотняющее дей-

ствие добавок не проявляется из-за быстрого схватывания цемента в их присутствии.

УСКОРИТЕЛЬ ТВЕРДЕНИЯ БЕТОНА “ПЛАСТИЛ-У” – добавка, которая согласно ГОСТ 24211-2003 относится к группе добавок ускоряющих твердение бетона и обеспечивает улучшение следующих характеристик: • увеличение прочности бетона на сжатие на 1 сутки от 80%; • увеличение водонепроницаемости на 3 ступени;

• достижение морозостойкости бетона свыше 300 циклов;

• понижение воды затворения от 20%;

• значительное улучшение формовочных свойств (удобоукладываемости, подвижности, нерасслаиваемости, жизнеспособности);

• не вызывает коррозии арматуры железобетонных изделий.

Добавка “Пластил-У” порошкообразная и вводится в бетонную или растворную

смеси в количестве 2,0% от массы цемента непосредственно в смесь перед подачей воды, либо совместно с водой затворения. Упаковывается в бумажные мешки по 30 кг, возможна упаковка в “бигбэги” по 500 кг. Добавка сертифицирована Госстроем России (сертификат POCC RU. СЛ 10. С0000 7), имеет гигиеническое заключение Министерства здравоохранения РФ (№ 77.01.03.587.Т.25341).

РЕЛАКСОЛ – ТЕМП 3.Предназначен для производства железобетонных изделий с целью улучшения технологических свойств бетонных смесей, ускорения твердения бетона без ТВО. Возможно использование добавки для производства дорожного бетона, товарных бетонных смесей различного назначения.

Добавка интенсифицирует гидратацию цементов, способствует росту ранней прочности бетона и ускоряет твердение в начальные сроки. Не вызывает коррозии арматуры. Дозировка: от 0,8 до 2,0% от массы цемента по сухому веществу. Поставляется в цистернах в виде темно-коричневой жидкости или в виде пасты в полиэтиленовых бочках массой 80 кг. Плотность при 20°С: 1,22 ± 0, 03 г/см3

, содержание хлоридов- менее 0,1%, рН 8–9, хорошо растворяется в воде. Добавка хранится в оборудованных складских помещениях в закрытых резервуарах.

Гарантийный срок хранения 1 год. Производится по ТУ У В-2.7-19266746.001-96 (с изм. №1, 2) и ТУ 5870-029-00369171-02. Не рекомендуется смешивать данную добавку с другими добавками без согласования с производителем. Эффективность добавки зависит от минерального состава цемента и характеристик заполнителей.

Оптимальные дозировки добавок определяются экспериментально на применяемых материалах. Релаксол – ТЕМП 3 вводится с водой затворения при приготовлении бетонной смеси. Время перемешивания зависит от вида бетоносмесителя и достижения требуемой степени однородности смеси. Перед применением добавки следует произвести корректировку состава бетона. При кристаллизации добавки раствор необходимо перемешать с одновременным барботированием. Добавка соответствует санитарно-гигиеническим требованиям,предъявляемым к строительным материалам, и является химически стабильным веществом (санитарные заключения Украины № 22/157, России №77.01.03.587.П.20163.07.2). Входящие в состав добавки компоненты относятся к малоопасным веществам (4 класс опасности).

EKOSAL L– добавка, обеспечивающая быстрое и мгновенное

схватывание и твердение бетонных смесей. Удобна для торкретбетона.

Не употребляется для обычного бетонирования.

BETODUR NA– добавка, обеспечивающая быстрое схватывание и

твердение бетонных смесей c противоморозным действием. Не содержит хлоридов. Удобна для обычного бетона, железобетона и предварительно-напряженного конструкций. Повышает начальные и конечные значения прочности бетона. Применяется при производстве элементов заводского изготовления, а также при производстве товарных бетонов.

KAKODUR– высокоэффективный ускоритель, содержащий хлориды. Одновременно повышает морозоустойчивость бетона. Применяется только для неармированного бетона и бетонных конструкций заводского изготовления (плиты, боки и т.п.), значительно ускоряет процесс производства, особенно эффективен при производстве бетона в зимнее время.

Как выбрать ускоритель твердения бетона? Советы быстрого схватывания- Обзор +Видео

Естественное затвердевание бетона — довольно долгий и ответственный процесс.

От того, как он будет протекать, зависит качество изделия. Но если, по некоторым причинам нет возможности ждать несколько суток, в этом случае строители применяют ускорители.

Ускорители разгоняют химические процессы, при этом не ухудшая качество заливки. Затвердевание раствора не обойдётся без воды.

В этой статье поговорим об ускорителях твердения бетона.

Химия процесса

В составе бетонной смеси цементный камень – продукт реакций гидратации, происходящих при смешивании цемента с водой.

Цемент – основной компонент смеси; от его марки и соотношения с водой зависит прочность готового бетона и скорость его отвердевания.

Важно!

Водоцементное отношение (В/Ц) – это отношение количества воды затворения к количеству цемента. Оно обычно составляет 0,3-05 и выше.

В состав цемента входят такие соединения, как кальциевые силикаты, алюминаты и алюмоферриты. При смешивании этих соединений с водой начинаются химические реакции, сопровождающиеся выделением тепла (благодаря чему увеличивается скорость протекания реакций гидратации).

Важно!

Чем быстрее водный раствор насыщается, тем лучше и быстрее происходит кристаллизация, то есть схватывание цемента. Вот почему бетоны с пониженным содержанием воды схватываются быстрее.

Процесс твердения бетона состоит из двух фаз:

- схватывание,

- отвердевание.

Схватывание бетона в условиях оптимальной температуры и влажности окружающей среды начинается через 2 часа и протекает довольно быстро, в течение часа. В этой фазе на бетон можно воздействовать, он остается подвижным.

После окончания первой фазы начинается отвердевание. В оптимальных условиях распалубочная прочность достигается на 7-10-е сутки, расчетная – по истечении 28 дней, затем набор прочности продолжается еще несколько месяцев, но с очень низкой скоростью.

Какую добавку – ускоритель твердения купить?

В настоящее время рынок предлагает добавки – ускорители твердения бетона отечественного и зарубежного исполнения.

Добавки твердения бетона (производство Россия)

Калия карбонат. Соль. Порошок белый кристаллический. Показания щелочные. Может занимать до пяти процентов объема массы цемента. Структура бетонной смеси получается крупнопористой. Быстро схватывается.

Кальция хлорид. Порошок кристаллический белый. Длительно находясь на открытом воздухе, деформируется (способен расплываться).

Кальция нитрат. Бесцветные кристаллы. Хорошо растворяются в водной среде.

Кристаллогидрат технический натрия сульфата. Получают при создании аскорбиновой кислоты. Является отходом производства.

Читайте также: Бетонные дорожки для дачи: фото лучших идей, разновидности дорожек, способы изготовления + мастер-класс работы своими руками

Абсолютное противопоказание к применению: наличие влияния на конструкции постоянного тока.

Лигнопан Б2. Ускоритель твердения, обладает пластифицирующими свойствами. Ввиду отсутствия в составе хлоридов не провоцирует коррозионность арматуры. Применяют для создания изделий методом безопалубочного формования. Добавляется в состав бетона в количестве от ноль целых шести десятых процента до полутора процентов.

Добавки твердения бетона (импортное производство)

Производство: Германия

Addiment BE2. Ускоритель твердения, высокоэффективный. Применим в бетонном торкретировании, в ремонтных работах. В порошкообразном виде применяют дозировку от двух до четырёх с половиной процентов.

Addiment BE5. Применим в создании бетонных продуктов, строительства в зимний период. В порошкообразном виде применяют дозировку от одного процента до двух целых одной десятой процента.

Addiment BE6. Рекомендация: ремонтные работы.

Производство: Словения

CementolOmega P. Отвердитель бетонной смеси.

Tiksocret P. Применяемая дозировка в порошкообразном виде: от двух процентов до четырёх процентов.

Очень сильное воздействие на ускорение застывания торкретбетона.

Производство: Италия

Лития карбонат. Применим при изготовлении бетонной смеси и раствора на базе высоко алюминатного цемента.

От чего зависит скорость твердения

Факторы, влияющие на скорость застывания:

- класс прочности (марку) цемента, если нормативным документом предусмотрено деление по классам прочности (маркам) в соответствии с ГОСТ 31108-2003 «Цементы общестроительные. Технические условия» (старое обозначение-марка цемента (М)); 5.4.3 Маркировка должна быть отчетливой и содержать:

- водоцементное соотношение;

- температура, при которой происходит застывание;

- влажность воздуха;

- наличие тепловлажностной обработки;

- специальные присадки.

Как измерить прочность бетона

Время твердения бетона напрямую влияет на продолжительность работ. Но есть два способа проверить, готов ли он уже принять на себя вес стен и перекрытий:

Тестирование в лаборатории на сжатие, удары, и так далее. Образец для измерения нужно подготовить заранее. Заготовку кладут там же, где находится заливаемый фундамент, чтобы он застывал в точно таких же условиях. После тестов по полученным показателям рассчитывают, в какой день бетон достигнет нужной прочности.

Либо прочность измеряют ультразвуковым прибором. Работает он по такому принципу: чем прочнее бетон, тем быстрее внутри него перемещаются ультразвуковые волны. Это очень простой способ, считать здесь ничего не надо. Как только прибор показал нужное значение, фундамент можно подвергать нагрузкам.

Наконец, если вы покупаете готовый бетон, то узнать информацию в лаборатории производителя не составит труда. Вам точно ответят, скажем, сколько времени застывает бетон марки 500 от этого конкретного завода.

BM: Сколько твердеет бетон?

BM: Как ускорить твердение бетона

Когда нужно ускорить затвердевание

Процессы схватывания и набора прочности требуют ускорения:

- При необходимости производить строительные работы зимой, чтобы уменьшить затраты на прогрев бетона.

- Когда нужна ранняя распалубка.

- В случае необходимости продолжить строительство раньше, чем через 28 суток.

- Для изготовления большого количества мелких бетонных изделий (производство брусчатки, тротуарной плитки).

- Для оптимизации прочности.

Условия для применения ускорителей затвердевания бетона

Благоприятная температура для гидратации является плюс двадцать градусов и влажности девяносто процентов. Влажность необходимо постоянно поддерживать, это необходимо для того, чтобы процесс затвердевания не остановился.

Если воды недостаточно при процессе затвердевания, то конструкция будет хрупкой и потеряет свою монолитность.

При нулевой температуре бетон не затвердевает.

При очень низких температурах вода становится льдом. Для обеспечения бетону затвердевание его обогревают и благодаря ускорителям затвердевания сроки обогрева значительно уменьшаются.

В каких случаях применяют ускорители затвердевания бетона?

- Когда строительные работы производятся в холодное время года, то есть зимой.

- Если существует необходимость раньше убрать опалубку.

- Чтобы строительные работы возобновились до истечения затвердевания бетона.

- При производстве в большом объёме штучных железобетонных изделий.

Если использовать ускорители затвердевания бетона, то можно при изготовлении ЖБИ изделий использовать меньшее количество форм при этом качество изделий останется неизменным.

Чтобы оптимизировать прочностные свойства бетона и пластические свойства раствора, который прошёл затвердевание, в строительстве применяют смеси на основе хлоридов.

Такие смеси обладают высокой эффективностью и невысокой ценой. Но есть единственный минус — готовое изделие нельзя обрабатывать в автоклаве.

Ускоряющие твердение бетона добавки являются пластификаторами и добавляют их при замесе бетона вместе со всеми ингредиентами. Добавку для быстрого затвердевания бетона, необходимо добавлять дозировано.

Множество добавок нельзя применять для растворов из глиноземистого цемента, а также недопустимо в изделиях из бетона применения арматуры из термически упрочнённой стали. К сульфату натрия данные ограничения не относятся.

Как ускорить твердение бетонной смеси

Есть разные способы увеличить скорость твердения.

Снижение водоцементного соотношения

Уменьшение воды затворения способствует быстрому образованию концентрированного раствора, в котором кристаллизация происходит лучше, что сокращает время схватывания.

- снижение подвижности раствора, из-за чего он тяжелее поддается обработке, хуже заполняет подготовленный объем, а готовый бетон может иметь полости, что значительно снизит его качество;

- слишком сильное снижение В/Ц приводит к изменению характеристик готового изделия (хрупкости, снижению прочности);

- удорожание работ из-за повышенного расхода цемента.

Снижение водоцементного соотношения с одновременным добавлением пластификатора

Для предотвращения негативных характеристик раствора с низким В/Ц, в него добавляют пластификатор. Он позволяет снизить В/Ц и одновременно увеличить подвижность смеси, повысить скорость отвердевания и прочность готового изделия.

Каким образом бетон набирает прочность

Напомним, что бетонная смесь состоит из:

- связующего вещества – цемента;

- заполнителей – песка, щебня;

- воды.

Парадокс, но для засыхания цементу нужна вода. Реакция между ними называется гидратацией, и именно благодаря ей жидкий раствор, в конце концов, превращается в один из прочнейших строительных материалов.

Полезная информация:

- Как сделать мытый бетон своими руками

- Как сделать бетон своими руками

- Бетон марки М300 – характеристики

- Сколько времени бетон набирает прочность

- Что такое Арт-бетон (декоративная штукатурка)

- Гидрофобизирующие пропитки и добавки для бетона: как…

Бетон твердеет не сразу. Сначала происходит схватывание, или, как его ещё называют, первичное отвердевание. Оно длится примерно сутки. Но у цементного раствора есть такое свойство – сгущаться в состоянии покоя и растекаться в движении. Так что на этой стадии твердение ещё можно задержать – например, постоянным перемешиванием или вибрацией. Как на фото в автомобильном миксере.

Но делать это без острой нужды не рекомендуется, чтобы не снижать качество раствора.

Укладывать раствор надо как можно быстрее, а лучше сразу после того как он приготовлен.

Далее он продолжает высыхать, при этом считают, что полную прочность (для своей марки) он набирает на 28-й день. Это так называемая расчётная прочность. Но общее время твердения бетона – от года до трех лет. Чем он старше, тем крепче.

Свойства материала закладываются ещё на этапе замешивания. Для каждой марки бетона установлены:

- марки цемента, которые можно в него класть;

- свои пропорции компонентов (с учетом разных марок цемента);

- размер зёрен щебня (более крупные упрочняют смесь).

Если вы, к примеру, выполнили все требования для марки М500, это ещё не гарантия, что на выходе получится бетон М500. Это лишь означает, что бетон может, теоретически, получить прочность, которая будет соответствовать данной марке. Пока вы укладываете раствор и пока он застывает, на него влияет много других факторов. Так, если бетон затвердеет слишком быстро или если вода в нём замёрзнет при минусовой температуре, то реальная прочность будет значительно ниже.

Железнение поверхности бетона

Противоморозные добавки

А вот это вещь нужная. Особенно в наших климатических условиях, когда случаются сильные холода. Если вы точно знаете, что сделанный вашими руками состав будет подвергаться экстремально низким температурам, сразу выбирайте (готовьте) бетон с высоким показателем морозоустойчивости. Чем выше цифра после буквы F, определяющей марку морозостойкости, тем лучше.

Немного увеличить морозостойкость поможет соль. Для строительства используют техническую. Загвоздка в том, что соль в больших количествах – нежелательный компонент в строительной смеси. Предельная величина соли в бетоне – 2 %.

Если бетон будет соприкасаться с армирующими элементами, возможна коррозия. В этом случае придется вводить в раствор ингибиторы коррозии, а это опять не подручные «народные» средства.

Можно при разведении бетона брать меньше воды, но опять же в разумных пределах, иначе нарушатся другие свойства смеси.

Не передумали экспериментировать? Тогда вперед. Купить готовые строительные смеси с гарантированными характеристиками и предсказуемым результатом вы всегда можете в .

Пластификатор российского производства С3

Если объемы бетонирования требуют применения пластификатора в значительных количествах, имеет смысл заменить дорогостоящий Sikament более дешевым российским пластификатором С3. По химическому составу это усовершенствованный аналог пластификаторов Sika, но изготовленный из отечественных, более дешевых лигниносульфоноловых соединений.

В отличие от Sika пластификатор С3 для бетона считается более универсальным и рассчитан на повышение сразу нескольких характеристик бетона:

- Хорошее воздухововлечение делает бетон пластичным, не жидким, так как при соблюдении пропорций увеличение количества воды в бетонной массе составляет всего 1-2%. По заявлениям производителей, пластичность бетона под действием пластификатора увеличивается в пять раз;

- Высокое сопротивление действию мороза, доведение водонепроницаемости до уровня W=10;

- Увеличение прочности бетона минимум на 15%, адгезия с арматурой возрастает на 50-60%.

Особенно ценным оказался пластификатор для работы с фундаментом, цокольными участками стен, оборудования подвалов в «мокрых» грунтах. Сегодня пластификатор С3 обеспечивает рентабельность изготовления мелких партий бордюрного камня, плитки, бетонных деталей для канализации, колодцев и септиков. Снижается расход цемента, увеличивается прочность и износостойкость бетонной массы.

В продажу пластификатор поступает в двух формах – в виде готового раствора кофейно-черного цвета в таре 1 л и 5 л и в форме сухого гранулята в мешках по 25 кг.