Технология производства асфальтобетонной смеси

Для приготовления асфальтобетонных смесей на объектах строительства организуются специальные предприятия — асфальтобетонные заводы.

Технология производства асфальтобетонных смесей

Заводы располагаются в зависимости от наличия местных материалов, пунктов снабжения, объектов строительства и наличия подъездных путей, с расчетом наименьших перевозок как материалов, так и асфальтобетонной смеси.

Состав завода и схема расположения его цехов зависит от технологического процесса приготовления смеси и условий снабжения материалами.

Технология производства асфальтобетонной смеси состоит из следующих основных стадий:

- 1) заготовка каменных материалов (разработка месторождений, переработка камня на щебень, отгрохотка и т. д.);

- 2) приготовление органического вяжущего материала (подогрев и подача);

- 3) приготовление асфальтобетонной смеси, включающее в себя подогрев и сушку каменных материалов, дозирование всех составляющих и их смешивание с вяжущим.

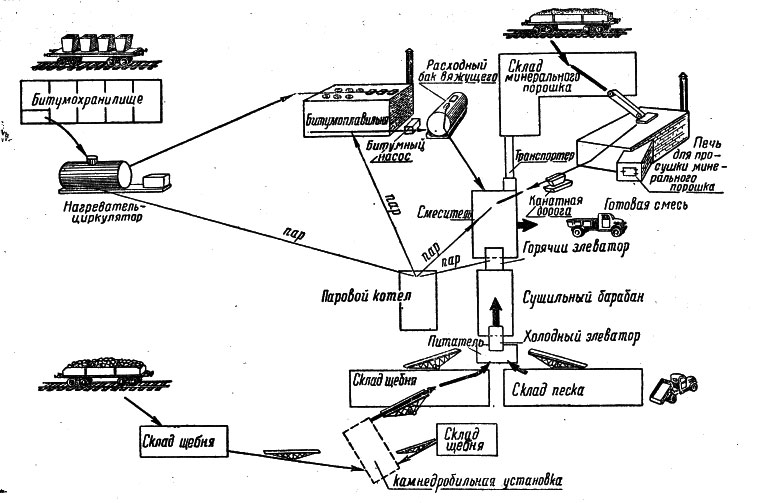

На рис. 1 показана технология производства приготовления асфальтобетонных смесей.

В зависимости от технологии приготовления завод состоит из следующих основных цехов.

Смесительный цех — основной цех, который состоит из асфальтосмесителей с необходимым к ним оборудованием: элеваторами, транспортерами, дозирующими устройствами, системой подогрева и т. д.

Асфальтобетонные смесители по принципу перемешивания смеси можно разделить на две группы—смесители со свободным перемешиванием (типа Г-1), в которых материал перемешивается при вращении барабана, и смесители, в которых для перемешивания имеются лопастные мешалки; к этой группе следует отнести смесители Д-152, Д-225 и др.

Кроме того, смесители второй группы можно подразделить по принципу работы мешалок на две подгруппы: первая — мешалки периодического действия, выпускающие асфальтобетонную смесь порциями (замесами), и вторая — мешалки непрерывного действия, когда готовая смесь выпускается непрерывным потоком.

Производительность асфальтобетонных смесителей отечественных типов различная: от 8—10 до 25—30 т в час.

Цех каменных материалов проектируется в зависимости от разновидности каменных материалов и условий снабжения ими завода.

Обычно этот цех состоит из трех отделений: по заготовке и хранению щебня, песка и минерального порошка.

Отделение по заготовке щебня в ряде случаев производит дробление камня и сортировку на отдельные размеры (фракции), поэтому это отделение включает в себя камнедробильные установки с грохотами.

Основной задачей этого отделения является приготовление и хранение материалов и их транспортировка к смесителю. Поэтому от правильного решения этой задачи, от степени механизации этих работ зависит производительность завода и стоимость готовой смеси.

Отделение по заготовке песка обычно состоит из разработки месторождения, сортировки песка (отгрохотки крупных частиц) и иногда промывки (удаления глинистых частиц, являющихся вредной примесью), транспортировки его на территорию завода, выгрузки в штабель и подачи к смесителю.

Заводы стремятся размещать вблизи песчаного карьера для снижения транспортных и перевалочных работ.

Отделение минерального порошка (учитывая его централизованную заготовку) чаще состоит только из складов и транспортных средств для подачи порошка к смесителю. Склады должны быть крытыми для предохранения минерального порошка от увлажнения. Устройства для транспортировки минерального порошка следует применять такие, которые препятствуют его распылению.

При использовании местных каменных материалов для приготовления минерального порошка обычно требуются помольные машины (шаровые мельницы и т. п.). В случаях использования местных порошковых материалов (золы, грунта и т. п.) заготовка сводится к их прогрохотке.

Цех по приготовлению органических их вяжущих материалов состоит из хранилищ, подогревающих агрегатов и трубопроводов с насосами для перекачки и подачи вяжущего материала в смеситель. Конструкции хранилищ бывают различного типа: земляные, металлические, бетонные, каменные. Последние два типа относятся к постоянному виду и строятся на стационарных, постоянно действующих заводах.

Для предварительного разогрева битума в хранилищах устраивают зоны подогрева, состоящие из батарей труб, обогреваемы^ паром или отходящими газами. Для приготовления вяжущего материала устанавливают батарею котлов, в которых битум не только обезвоживается (выпаривается влага), но и подогревается до рабочей температуры, а при составлении из нескольких марок битума и смешивается. Битумные котлы представляют собой цистерны различной емкости (от 3 до 20 т), замурованные в кирпичную кладку с тонкой и топочными тазовыми каналами. К смесителю готовый вяжущий материал подается по трубам насосом. Для снижения тепловых потерь при транспортировке вяжущий материал s подогревают паром, создавая паровую рубашку внутри битумо-провода или снаружи.

Энергетическое хозяйство завода состоит из машин (двигатели и электростанции), приводящих в действие все механизмы и освещающих территорию завода в вечернее и ночное время, паровых котлов, которые обеспечивают -паром подогрев вяжущего и распыление топлива в форсунках сушильных барабанов и т. д.

Внутризаводской транспорт состоит из транспортеров, элеваторов, погрузчиков или экскаваторов, тракторных отвалов, винтовых транспортеров, узкоколейного транспорта и других (Машин и механизмов, которые обеспечивают своевременную подачу составляющих смесь материалов на склад и к смесителю.

Лаборатория имеет оборудование, которое позволяет проверять качество материалов и смеси, включая испытание вырубок, взятых из покрытия.

Работа всех цехов должна быть увязана между собою и подчинена общему технологическому процессу.

Требования к асфальтобетону

Для проверки качества приготовления асфальтобетонной смеси на заводе периодически отбирают пробы для испытания в лаборатории.

В лаборатории определяется сопротивление сжатию, водонасыщение, набухание, водоустойчивость и теплоустойчивость образцов, изготовленных из смеси. В табл. 1. приведены требования к асфальтобетону.

Таблица 1

| Технические требования | Показатели асфальтобетона по маркам | ||

| 1 | II | III | |

| Временное сопротивление сжатию в кг|см2 при 50° R50 | 12 | 10 | 8 |

| Временное сопротивление сжатию в кг/см2 при 22° R22, не менее | 25 | 23 | 20 |

| Временное сопротивление сжатию в кг|см2 при 22° R22, не более | 3R50 | 3,5R50 | 4R50 |

| Временное сопротивление сжатию в кг|см2 при 22° в водонасыщенном состоянии Rвод, не менее | 0,9R22 | 0,85R22 | 0,8R22 |

| Водонасыщение в % по объему | 1,0-2,5 | 1,0 – 2,5 | 1,0 -3,0 |

| Набухание в % по объему не более | 0,5 | 1,0 | 2,0 |

1. В южных районах, где в летний период температура воздуха, как правило, превышает 30°, показатель временного сопротивления сжатию при 50°

- для асфальтового бетона марки III должен быть не менее 10 кг/см2,

- для марки II—не мшее 12 кг/см2,

- для марки 1 —не менее 14 кг/см2.

Нижний предел водонасыщения в процентах по объему повышается на 0,5%.

2. Для грунтового асфальтобетона водонасыщение по объему может быть допущено до 5%.

Для соблюдения технологического режима и постоянства состава асфальтобетонной смеси осуществляется постоянный лабораторный контроль за качеством составляющих материалов и готовой смеси, за дозированием и температурой выпускаемой смеси.

Детальные анализы каменных материалов и битума производятся в центральной лаборатории.

О замеченных изменениях качества материалов (наличие засоренности, заметное на-глаз изменение гранулометрического состава и влажности) и готовой смеси (непромешанность, образование комков, излишняя жирность) следует сообщать лаборатории и только по согласованию с ней вносить изменения в дозирование или технологический режим.

Контроль производства асфальтобетонной смеси

В задачи технического контроля производства асфальтобетонной смеси на заводе входят:

- а) контроль качества материалов, составляющих асфальтобетонную смесь;

- б) контроль дозирования материалов для асфальтобетонной смеси;

- в) контроль температурного режима приготовления битума и асфальтобетонной смеси;

- г) контроль перемешивания;

- д) контроль качества готовой асфальтобетонной смеси.

Контроль качества материалов, составляющих асфальтобетонную смесь, заключается в определении основных свойств согласно техническим условиям на эти материалы. В период производства контролируется постоянство качества материалов.

- а) Определяется гранулометрический состав щебня (производится один раз в смену). Для пород щебня, применяемых впервые, производится испытание в асфальтобетонной смеси. Испытание в смеси делается при каждом получении каменного материала из нового месторождения или другого слоя того же месторождения.

- б) Определяется гранулометрический состав песка и присутствие в нем глины. Гранулометрический состав песка одного и того же месторождения производится ежедневно (если песок поступает из разных месторождений или состав его вызывает сомнения, определение гранулометрического состава следует делать по мере необходимости); определение количества глины в песке производится по каждому месторождению или при смене слоя того же месторождения.

- в) Особое внимание при контроле каменных материалов необходимо обращать на качество минерального порошка.

При получении каждой новой партии минерального порошка производится определение гранулометрического состава, влажности, пористости.

При применении минерального порошка, предварительно обработанного, определяется количество содержащегося в нем вяжущего.

- г) В порядке текущего контроля, при каждой новой загрузке котлов определяется глубина проникания битума. При получении новой партии битума определяются все свойства.

- д) При приготовлении битума требуемой марки из битума более вязкиx марок и жидкого битума производится подбор соотношении вязкого и жидкого битумов.

Контроль дозирования материалов для асфальтобетонной смеси осуществляется путем систематической проверки один-два раза в смену работы весов контрольным взвешиванием отмеренного материала. Кроме того, для проверки дозирования материалов берут пробы сухой смеси и определяют гранулометрический состав и объемный вес.

Контроль температурного режима состоит из непрерывного наблюдения за температурой битума, каменных материалов и готовой смеси.

Температура битума в котлах измеряется через час. Битум пускается в производство только после проверки его свойств в лаборатории.

Температура готовой смеси проверяется в каждом замесе в кузове автомобиля. Температура асфальтобетонной смеси измеряется термометром.

Контроль качества перемешивания производится систематически, при этом наблюдают за временем перемешивания и качеством выпускаемой смеси. Для контроля за равномерностью перемешивания один раз в смену берется проба из двух замесов.

Контроль качества готовой асфальтобетонной смеси производится на образцах, взятых из кузова автомобиля из нескольких замесов, при этом берется одна проба на каждые 50 т выпускаемой смеси. В лаборатории из взятой пробы приготовляются цилиндрические образцы для производства необходимых испытаний с целью определения свойств асфальтобетона.

Результаты всех испытаний заносятся в специальный журнал, где, кроме того, отмечаются время изготовления, состав и место укладки асфальтобетонной смеси.

Технология производства асфальтобетона

Асфальтобетон активно применяется как в строительной отрасли, так и при дорожных работах. Этот материал имеет искусственное происхождение, вырабатывается на специальных предприятиях с особым оборудованием. Рассмотрим детальнее, что собой представляет данный стройматериал и по каким технологиям он производится?

Особенности производства

В основу асфальтобетона входят сыпучие либо твердые заполнители природного происхождения, а также вяжущие материалы. При производстве данной смеси очень важно во время смешивания ингредиентов добиться идеальной однородности, а также необходимой густоты и плотности. В этом и заключается суть изготовления асфальтобетонного раствора.

На сегодняшний день происходят постоянные работы по изобретению новых технологий изготовления асфальтобетонного материала. Производственный процесс все время совершенствуется, дабы улучшить прочность и другие характеристики композита. Практические исследования показали, что для этого отлично подходит утильсырье из машинных скатов и других резиновых материалов. Подобная производственная методика давно имеет широкий спрос за границей.

Заграничному производству асфальтобетонной смеси также свойственно усовершенствовать эстетику сего стройматериала. Осуществляется это при помощи добавления внутрь состава особых красителей. Уподобляются этой методе и наши производители, однако, из-за некоторых обстоятельств особого признания цветной асфальтобетон здесь не обрел.

Технология приготовления

Рассмотрим более традиционные технологии изготовления асфальтобетонного раствора, принятые Госстандартом.

Подготовка сырья

Изменение в структуре при добавлении минерального наполнителя.

Составляющими компонентами данного материала являются:

- Песок – выступает мелким заполнителем, обеспечивающим разделение нагрузки от дорожного покрытия к почве. Если не подмешивать песок, то вяжущее вещество растечется, а щебень вытеснится на поверхность.

- Заполнитель минерального характера. Под данным составляющим могут выступать перетертые до порошковой консистенции породы: известь, мел либо песчаник. Их функция – заполнить оставшееся свободное пространство. Самый стойкий из них песчаник – выдерживает любые химические реакции, благодаря чему довольно часто применяется около промышленных химзаводов.

- Резина – измельчается до состояния миллиметровой крошки, и только так домешивается к составу. Ее задача – сделать готовый композит гибким, устойчивым к влаге. Асфальтобетонные настилы на резиновой основе намного меньше подвергаются растрескиванию, поэтому не нуждаются в частых ремонтных работах. Однако такое дорожное покрытие стоит колоссальных денег, посему используется исключительно для особо важных автодорожных отрезков с повышенными нагрузками, а также проложенных в сложных районах с агрессивной средой.

К подготовительным работам относят сушку и просев. Заполнители, как правило, приходят на производство во влажном виде. Сохранение этой влаги может нарушить прочностные качества асфальтного настила. Поэтому посредством подогрева до 200 градусов производится сушка минерального сырья.

Перед просеиванием минеральные заполнители поддаются дроблению, затем сортируются по фракциям. При необходимости просушивание может повториться после любой стадии подготовки. Это зависит от типа используемой технологии.

Перемешивание ингредиентов

Горячий асфальтобетон.

По методу изготовления асфальтобетонный композит делят на три вида:

Отличаются эти разновидности друг от друга температурой доведения соединяемых ингредиентов во время приготовления. Производство теплого либо горячего асфальтобетонного раствора осуществляется посредством подмешивания к сильно или умеренно подогретому вяжущему остальных ингредиентов той же температуры. Для холодных смесей нагревается лишь один компонент.

Перемешивание составляющих ингредиентов осуществляется при температурном режиме 160 градусов. Посредством ленточного механического транспортера песок и щебенку ссыпают внутрь общего приемника. Расколачивать раствор можно с заполнителями и битумом совместно. А можно сначала соединить, довести до однородности отдельно щебень с песком.

Во время процесса необходимо постоянно следить за температурой внутри бункера с материалами, чтобы она была всегда одинаковой. После того, как готовый раствор набрал желаемую густоту, его перекладывают внутрь специального контейнера на хранение. Хранится готовая смесь при температуре 150-180 градусов.

Данная емкость способна удерживать теплоту композита до четырех суток. За это время асфальтобетон необходимо доставить заказчику, так как дальше материал начнет терять свои прочностные качества. Дополнительные примеси подсыпаются во время перемешивания основных компонентов. Резиновая крошка подмешивается в уже готовую к использованию, подогретую смесь.

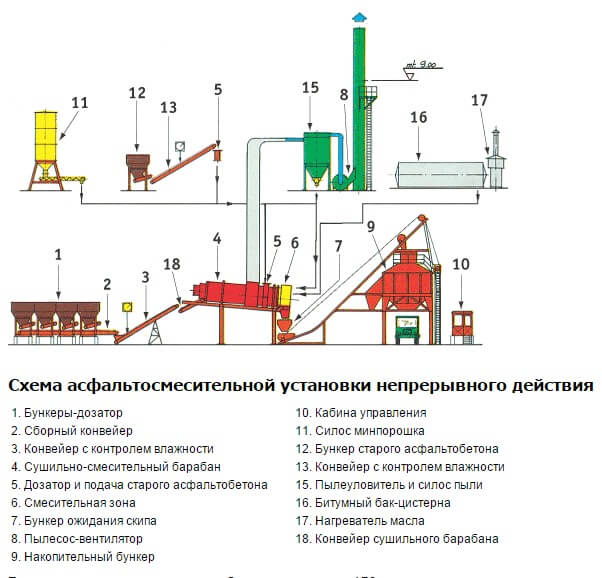

Типы установок по изготовлению асфальтобетона

Заводы по производству асфальтобетона бывают двух типов: циклические, непрерывные. Различаются они процессами перемешивания, дозировкой компонентов, количеством вырабатываемого материала, методами его хранения, а также передвижными способностями.

Циклический механизм

Циклический механизм имеет добавочное техническое оснащение в виде башни и грохота, посредством которого производится сортировка сырья. Дальше материал делится на определенные доли, каждая из которых по отдельности отправляется сушиться внутрь барабана. Подобная производственная методика разрешает запросто модифицировать заданный рецепт композита.

Недостатком такого производственного процесса является стационарность и неподвижность установки, а также малые объемы выходящего продукта. Кроме того, процесс грохотания приводит к проявлению некоторого простаивания сильно разогретых бункеров – или же они пустуют, или отсутствует один из ингредиентов. Таким образом ухудшается качество композита. Это может привести к убыткам. Обычно данный тип производства асфальтобетонной смеси применяется в больших городах.

Непрерывный завод по приготовлению асфальтобетонного композита

Непрерывный завод по приготовлению асфальтобетонного композита славится своей простотой, не нуждается в наличии вышек. Устройство без проблем перевозится, легко устанавливается. Однако и у него есть свои подводные камни. Одним из таких камней считается неимение грохота. Ведь большая часть используемой щебенки нуждается во фракционировании, а без грохота это нереально. Из-за данного недостатка изменяется рецепт, ухудшаются качественные характеристики получившегося продукта.

Некоторые изготовители исправляют этот недостаток посредством доукомплектации оборудования автономным сортировальным устройством, сохраняя при этом рентабельность производственного процесса. Главным положительным моментом здесь является то, что производство осуществляется непрерывно, без остановок, что дает в итоге гораздо больше продукции, а соответственно, и дохода.

Подвоз готового асфальтобетона к месту назначения

Данная задача выполняется при помощи грузового транспорта. Зачастую это самосвал со специальным кузовом, способным выдержать высокие температуры горячего асфальтобетона. Для дальних перевозок с большим километражем используются кохеры – грузовики с особыми термическими контейнерами, способными удерживать температуру и качества материала около двух суток.

Выводы

Очень важно во время производства материала, а также при транспортировке соблюдать температурные нормы, предусмотренные ГОСТом. Ведь если асфальтобетон остынет, его будет трудно укатать, плюс при эксплуатации он лишится своих прочностных качеств.

Производство асфальтобетонных смесей

Асфальтобетонные смеси (горячие, теплые и холодные) изготавливают на стационарных или передвижных асфальтобетонных заводах (АБЗ). Первые строятся там, где имеется постоянная потребность в асфальтобетонных смесях — в городах, у крупных транспортных узлов. Передвижные (временные) АБЗ создают при строительстве или реконструкции магистральных автомобильных дорог.

Удаленность завода от места укладки горячей или теплой смеси определяет продолжительность ее транспортирования, которая не должна превышать 1,5 ч. Целесообразный радиус обслуживания строящихся автомобильных дорог с одного АБЗ составляет 50. 60 км. Расстояние транспортирования холодной асфальтобетонной смеси не имеет ограничения и определяется технико-экономическими расчетами.

Выбор площадки для АБЗ определяют из условий наименьшего расстояния транспортирования готовой смеси и исходных материалов, наличия железнодорожных и водных путей, энерго-, водоканализационного хозяйства и других местных условий. Наилучшее место для размещения АБЗ выбирают на основе технико-экономических изысканий. Современный уровень развития техники позволяет полностью механизировать и автоматизировать производство асфальтобетонных смесей на АБЗ.

В зависимости от принятой схемы организации работ, АБЗ могут быть с производством асфальтобетонной смеси на привозных, готовых к применению фракционированных материалах и минеральном порошке, или на материалах, приготовленных здесь же, на заводе. Опыт показал преимущества централизованной переработки каменных материалов и доставки на АБЗ фракционированного щебня и готового минерального порошка.

В состав АБЗ входят:

- ? смесительный цех, состоящий из машин и агрегатов, предназначенных для приготовления асфальтобетонной смеси из подготовленных соответствующим образом материалов;

- ? битумное хозяйство, включающее наземные хранилища, битумоплавильные котлы, насосные станции, битумопроводы;

- ? склады щебня, песка и минерального порошка (цилиндрические емкости, подобные емкостям для хранения цемента);

- ? лаборатория, контролирующая качество исходных материалов, технологию производства и качество выпускаемой продукции (асфальтобетонной смеси);

- ? энерго- и паросиловое хозяйство (если необходимо);

- ? устройства для обеспечения сжатым воздухом и водой;

- ? средства для внутризаводского транспортирования материалов и др.

Поступающие на завод минеральные материалы выгружают на специальные площадки, которые должны иметь твердое покрытие. Рекомендуется устраивать крытые склады или навесы для хранения 10-15-дневного запаса щебня мельче 20 мм и песка. Минеральный порошок хранят в закрытых помещениях бункерного типа или в силосах. Для механизации складских операций обычно применяют автопогрузчики, ленточные конвейеры , транспортные эстакады и другие машины и механизмы.

Битум поступает на АБЗ в бункерных полувагонах или цистернах и сливается (перекачивается) в наземные хранилища. При расположении НПЗ на расстоянии до 300 км битум можно доставлять на АБЗ автобитумовозами.

Рис. 8.1 7. Схема производства асфальтобетонной смеси по традиционной технологии:

1 — бункеры агрегата питания щебня и песка; 2 — горизонтальный сборный ленточный конвейер (в нижней части агрегата питания); 3 — наклонный ленточный конвейер; 4 — мокрый пылеуловитель для неосажденной тонкой пыли; 5 — пылеулавливающее устройство (блок циклонов) для осаждения пыли; 6 — сушильный барабан; 7 — горячий элеватор; 8 — сортировочное устройство (грохот) смесительного агрегата; 9 — бункер для минерального порошка; 10 — кабина оператора; 11 — наземные битумохранилища; 12 — емкость для выпарки битума и его нагрева до рабочей температуры; 13 — автотранспорт для минерального порошка; 14 — склад минерального порошка (цилиндрические емкости); 15 — накопительный бункер для готовой смеси; 16 — скиповый подъемник горячей смеси; 17 — смеситель

Асфальтобетонную смесь приготовляют в асфальтосмеси- телях принудительного перемешивания периодического действия с предварительным просушиванием, нагревом и дозированием минеральных материалов. Ввиду наиболее широкого распространения этой технологии она названа традиционной.

Примерный перечень основных асфальтосмесительных установок приведен в приложении А ТКП 094-2007 «Автомобильные дороги. Правила устройства асфальтобетонных смесей и защитных слоев».

Согласно традиционной технологической схеме (рис. 8.17) для получения готовой асфальтобетонной смеси осуществляются следующие операции:

- 1. Холодный влажный песок и щебень подаются со склада в бункер агрегата питания 1 с помощью погрузчиков, кранов с грейферным захватом или конвейеров.

- 2. Из бункеров агрегата питания холодный влажный песок и щебень непрерывно подаются с помощью питателей в определенных пропорциях на сборный ленточный конвейер 2, расположенный в нижней части агрегата питания.

- 3. Со сборного конвейера материал поступает на наклонный ленточный конвейер 3, который загружает холодные и влажные песок и щебень в барабан сушильного агрегата 6. В барабане песок и щебень высушиваются и нагреваются до рабочей температуры. Нагрев материала осуществляется вследствие сжигания жидкого или газообразного топлива в топках сушильных агрегатов. Образующиеся газы и пыль поступают в пылеулавливающее устройство 5, состоящее из блока циклонов, в которых пыль осаждается. Неосажденная тонкая пыль улавливается мокрым пылеуловителем 4 и удаляется в виде шлама.

- 4. Нагретые до рабочей температуры (180. 200 °С) песок и щебень поступают из сушильного барабана на горячий элеватор 7, который подает их в сортировочное устройство 8 (горячий грохот) смесительного агрегата. Сортировочное устройство разделяет материалы на фракции по размерам зерен и подает их в бункеры для горячего материала. Из этих бункеров песок и щебень различных фракций поступают в дозаторы и оттуда в смеситель 17.

- 5. В смесителе 17 горячие заполнители (щебень, песок), отдозированные горячий битум и холодный минеральный порошок перемешиваются. Затем готовая смесь выгружается в автомобили-самосвалы (или в специальные закрытые автомобили-емкости с теплоизолирующими стенками) или направляются в накопительные бункеры 15 с помощью скипового подъемника 16.

Минеральный порошок поступает из бункера 9, в который он подается из емкостей-сил особ 14, с помощью автомобильных средств для транспортирования 13.

Битум из наземного хранилища 11 с помощью нагреватель- но-перекачивающего агрегата подается в битумоплавильню 12

Рис. 8.18. Схема производства асфальтобетонной смеси по беспыльной технологии:

1 — бункеры агрегата питания заполнителей; 2 — дозаторы порционного действия; 3 — ленточный конвейер; 4 — смеситель; 5 — приемный бункер смеси; 6 — приемный бункер смесителя; 7 — силосная емкость для минерального порошка; 8 — дозатор минерального порошка; 9 — ленточный конвейер для подачи смеси в сушильный барабан; 10 — нагревательный агрегат битума; 11 — сушильный барабан; 12 — экран от прямого воздействия газовой (мазутной) форсунки; 13 — ковш скипового подъемника; 14 — приемный бункер готовой смеси; 15 — бункер-накопитель

для испарения влаги и нагревания до рабочей температуры. После этого он дозируется и подается в смеситель 17.

Управление асфальтосмесительными установками осуществляется из кабины оператора 10.

Для уменьшения образования пыли при производстве асфальтобетонной смеси используют асфальтосмесители, работающие по беспыльной технологии (рис. 8.18). Влажный щебень и песок из бункеров агрегата питания 1, отдозированные дозаторами порционного действия 2, подаются ленточным конвейером 3 в приемный бункер 6 смесителя 4. Минеральный порошок из силосной банки 7 подается на дозатор 8. В смеситель 4 выгружаются все холодные минеральные материалы и под давлением впрыскивается отдозированный горячий битум, поступающий из нагревательного агрегата 10. Смесь перемешивается, выгружается в бункер 5 и подается ленточным конвейером 9 в сушильный барабан 11. Смесь минеральных

Рис. 8.19. Схема производства асфальтобетонной смеси по двухступенчатой технологии:

- 1 — агрегат питания заполнителей; 2 — сушильный барабан;

- 3 — горячий элеватор; 4 — бункер для минеральных материалов, прошедших через грохот; 5 — дозаторы; 6 — грохот; 7 — элеватор; 8 — смеситель непрерывного действия; 9 — бункеры-накопители; 10 — вибросмеситель минерального порошка; 11 — шнек-пи- татель минерального порошка; 12 — скиповый подъемник горячей асфальтобетонной смеси; 13 — подача отдозированного горячего битума; 14 — дозатор горячего минерального порошка; 15 — горячий бункер минерального порошка; 16 — сушильно-нагревательный агрегат для минерального порошка; 17 — силосные банки для минерального порошка

материалов с равномерно распределенными капельками битума нагревается. Вода испаряется, битум обволакивает минеральные зерна. Экран 12 предохраняет смесь от перегрева. Готовая смесь попадает в бункер 14 и ковшом 13 скипового подъемника подается в бункер-накопитель 15.

Разработана также двухступенчатая технология производства асфальтобетонной смеси (рис. 8.19). Для приготовления асфальтовяжущего выбран вибросмеситель конструкции ВНИИСМ с объемом смесительной камеры 300 л типа ВСНД (вибросмеситель двухвальный непрерывного действия) со следующими параметрами: частота вибрации до 1000 об./мин, амплитуда до 3 мм, скорость вращения лопастных валов не более 45. 60 об./мин.

Песок и щебень из агрегата питания 1 по транспортеру подают в сушильный барабан 2. Далее сухие горячие заполнители попадают в элеватор 3, затем через грохот 6 в бункеры 4 и далее на непрерывные дозаторы 5, откуда элеватором 7 в смеситель непрерывного действия 8.

Холодный минеральный порошок из силосной банки 17 поступает в сушильный барабан 16, затем из горячего бункера 15 на дозатор непрерывного действия 14 и шнеком-питателем 11 в вибросмеситель 10. Сюда же по битумопроводу подается горячий битум 13.

Из вибросмесителя асфальтовяжущее поступает в ас- фальтосмеситель, где происходит его объединение с заполнителями.

Готовая асфальтобетонная смесь поступает по скиповому подъемнику 12 в бункерный накопитель 9, а оттуда — в транспортное средство.

Двухступенчатая технология, включающая приготовление асфальтовяжущего в специальном смесителе, позволяет получать асфальтобетоны более высокого качества, чем по традиционной технологии. В смесителях для асфальтовяжущего достигается полная дезагрегация порошка, образование «свежих» поверхностей, наиболее активно взаимодействующих с битумом. В этих смесителях можно приготавливать модифицированное связующее, вводить добавки, придающие ему эластичные свойства, микроармировать его и др.

Эта технология позволяет избирательно обрабатывать мелко- и грубодисперсные минеральные материалы различными вяжущими. Так, для повышения долговечности асфальтобетона щебень и песок из кислых горных пород обрабатывают ПАВ катионного типа или смолами твердых топлив, а на них выгружают асфальтовяжущее с ПАВ анионного типа и смешивают. Можно также щебень и песок обрабатывать одним вяжущим (например, каменноугольным дегтем), а минеральный порошок — другим (например, битумом). Это позволит расширить ресурсы органических вяжущих и решить ряд экономических и экологических задач. Оптимальное количество битума по этой технологии уменьшается на 10. 15 %

Двухступенчатая технология может быть реализована в ас- фалътосмесителях турбулентного действия [1] .

Горячий жидкий битум, перемешанный с водой, с подогревом подается под давлением в барабан, где происходит перемешивание с заполнителем. Водяные пары, выделенные при подогреве из смеси, диспергируют битум и создают барьер, предотвращающий его окисление. Таким образом, нагрев и перемешивание происходят в нейтральной атмосфере водяного пара и газов сгорания, что уменьшает окисление битума.

Смесь включает 70 % мелкозернистого и 30 % крупнозернистого заполнителя. Можно использовать заполнитель с высокой влажностью, однако если она превышает 5 %, необходимо уменьшить количество воды, добавляемой к битуму.

Влага, содержащаяся в порах заполнителя, остается в нем в процессе перемешивания, а поверхностная влага удаляется, что приводит к уменьшению сцепления заполнителя с битумом. Поэтому часто в воду, добавленную к битуму, вводят химические добавки, способствующие хорошему сцеплению битума с заполнителем. Добавки вводят и в случае использования заполнителя, который плохо обволакивается битумом при низких температурах приготовления смеси. Влага, которая остается внутри смеси, служит смазкой и улучшает удобообрабатываемость смеси. Процесс обволакивания всего заполнителя в барабане происходит в течение 2,5 мин.

Количество загрязняющих воздух частиц, выделяющихся из смеси, незначительно при производительности смесителя 350 т/ч.

Горелка с автоматическим управлением расположена на впускном конце барабана, так что пламя направлено параллельно потоку движения заполнителя. При таком расположении горелки смесь подогревается равномерно по всему барабану. Холодный заполнитель после дозирования подается в барабан транспортером. Объемные дозаторы битума и воды электрической цепью связаны с пультом управления. Смесь из барабана транспортируется на складскую площадку.

Процесс турбулентного перемешивания асфальтобетонной смеси обеспечивает высокую производительность установки, более низкую температуру смеси, хороший контроль дозировки заполнителя и битума, высокое качество смеси, меньшее загрязнение воздуха.

Асфальтобетонная смесь, приготовленная этим методом, уплотняется легче и быстрее, чем смесь, полученная в обычных смесителях.

В зависимости от назначения смеси ее приготавливают при температуре 71. 115 °С. Температура нагрева битума определяется его маркой (табл. 8.10).

Таблица 8.10

Температура нагрева битума для приготовления асфальтобетонных смесей (ТКП 094—2007)

“Забирай свой самовар”, или история о том, как делается асфальт.

Сегодня хотел бы немного отступить непосредственно от автомобилей, и посвятить Вас, дорогих читателей моего потока бреда, в область непосредственно связанную с автомобилями — дорожное строительство.

А конкретно — изготовление асфальтобетонных смесей, которые далее, собственно и укладываются верхними слоями на сам объект “дорога”.

Для многих людей и автомобилистов, любая дорога это что-то из разряда: вырубил лес, раскатал, сверху бухнул асфальта и погнали.

На самом же деле, все немного сложнее. Самую малость. Я сейчас не буду углубляться в технологии строительства дорожной сети, а расскажу о самом процессе производства асфальта. Если есть интерес к углублению в эту тему, напишите, попробую подготовить более-менее развернутый рассказ.

Итак, начнем с самого основного — что такое асфальт, или правильнее, асфальтобетонная смесь.

Асфальт — природный или искусственный многокомпонентный материал на основе поверхностного (образованного при выходе на поверхность земли) или нефтяного (полученного в результате нефтепереработки и последующей обработки оставшегося в осадке гудрона) битума, содержащего минеральные наполнители — гравий, щебень разных пород, песок.

То есть, грубо говоря, это материал, состоящий в большинстве случаев из нескольких фракций щебня, минеральных заполнителей (пыль, минеральный порошок), битума, адгезионных добавок (волокнистые, жидкие и пр.)

Первые упоминания об использовании природного асфальта для прокладки дорог относятся к XVI веку в Южной Америке. Производство искусственных литых асфальтовых смесей появилось в США только в конце XIX века, чуть раньше пришли битумно-минеральные составы на улицы Европы — в 1830-40 г.г. мощеные тротуары и проезжие части городов Франции, Австрии, Великобритании и России стали заменяться асфальтовыми покрытиями.

Первый пробный и более масштабный опыт асфальтирования провели в Санкт-Петербурге, но только к 80 г.г. новый дорожный материал распространился по другим крупным городам. При этом собственный завод был построен в России не сразу — в течение трех десятков лет прогрессивный тогда продукт закупали за границей.

Пионером в механизированной укладке опять оказалась Америка. Именно здесь для построения дороги впервые применили гудронатор, из которого лился горячий битум. В 20 веке Северная Америка активно стала переходить на бетонные дороги, аналогичная технология активно используется в аэропортах. Сейчас же бетон остался на некоторой части интерстейтов, а обычные дороги все же асфальтируют.

Природный асфальт добывается с редких месторождений — озера Пич-Лейк на территории Тринидада, Мертвого моря в Израиле, провинции Альберта в Канаде, Поясе Ориноко в Венесуэле, штатах США, Иране, на Кубе. Состав включает в себя смесь битумов содержанием до 70%, неорганические включения и органические соединения.

Искусственные асфальтобетонные смеси состоят из двух основных компонентов. В роли вяжущего компонента выступают вязкие, маловязкие или жидкие нефтяные, модифицированные битумы и ПБВ (полимерно-битумные вяжущие). В качестве наполнителей используются щебень/гравий разных фракций от 5-10 мм до 20-40 мм, песок и минеральный порошок для улучшения прочности, вязкости и заполнения пустот.

Асфальтобетон — монолитное дорожное покрытие, полученное путем укладки и уплотнения асфальтобетонной смеси.

Классификация асфальтобетонных смесей выполняется по остаточной пористости, типу минеральных материалов, их фракции и процентному содержанию, битумному вяжущему и температуре укладки.

Основное разделение АБ — холодные (ниже 80гр), теплые (80-105гр) и горячие (свыше 105гр) типы.

Помимо традиционных и повсеместно применяемых асфальтобетонных смесей (марки I-III и тд) существуют более прогрессивные дорожные материалы, которые отличаются от первых составом и условиями укладки.

К ним относятся:

— Щебеночно-мастичные смеси ЩМА со стабилизирующими добавками — Главной сферой применения щебеночно-мастичных смесей является асфальтирование автомобильных дорог I–III категории, городских улиц с интенсивным движением, а также скоростных трасс с высокой транспортной нагрузкой. Грубо говоря, почти все основное дорожное строительство сейчас использует именно ЩМА.

— Литые асфальтобетонные смеси с увеличенным содержанием битума и минерального порошка — Главной сферой применения являются городские улицы в зоне трамвайных путей, тротуары (реже), мостовое строительство, паркинги, покрытия полов в производственных помещениях, гидроизоляция резервуаров и тоннелей, гидроизоляция «зелёных» кровель и пр.

— Полимерасфальтобетонные смеси с добавлением полимеров (эластомеров).

— Цветные горячие и холодные смеси с красящими пигментами — для парков, тротуаров и пр.

— Стеклоасфальтобетонные смеси с включением стеклянного боя — у нас практически не используется.

— Резиноасфальтобетонные и резиновые дренирующие смеси с резиновой крошкой и полимерными добавками.

— Сероасфальтобетонные смеси с присутствием технической серы.

Каждый вид материала имеет конкретную область применения, обусловленную характеристиками и эксплуатационными свойствами получаемого покрытия.

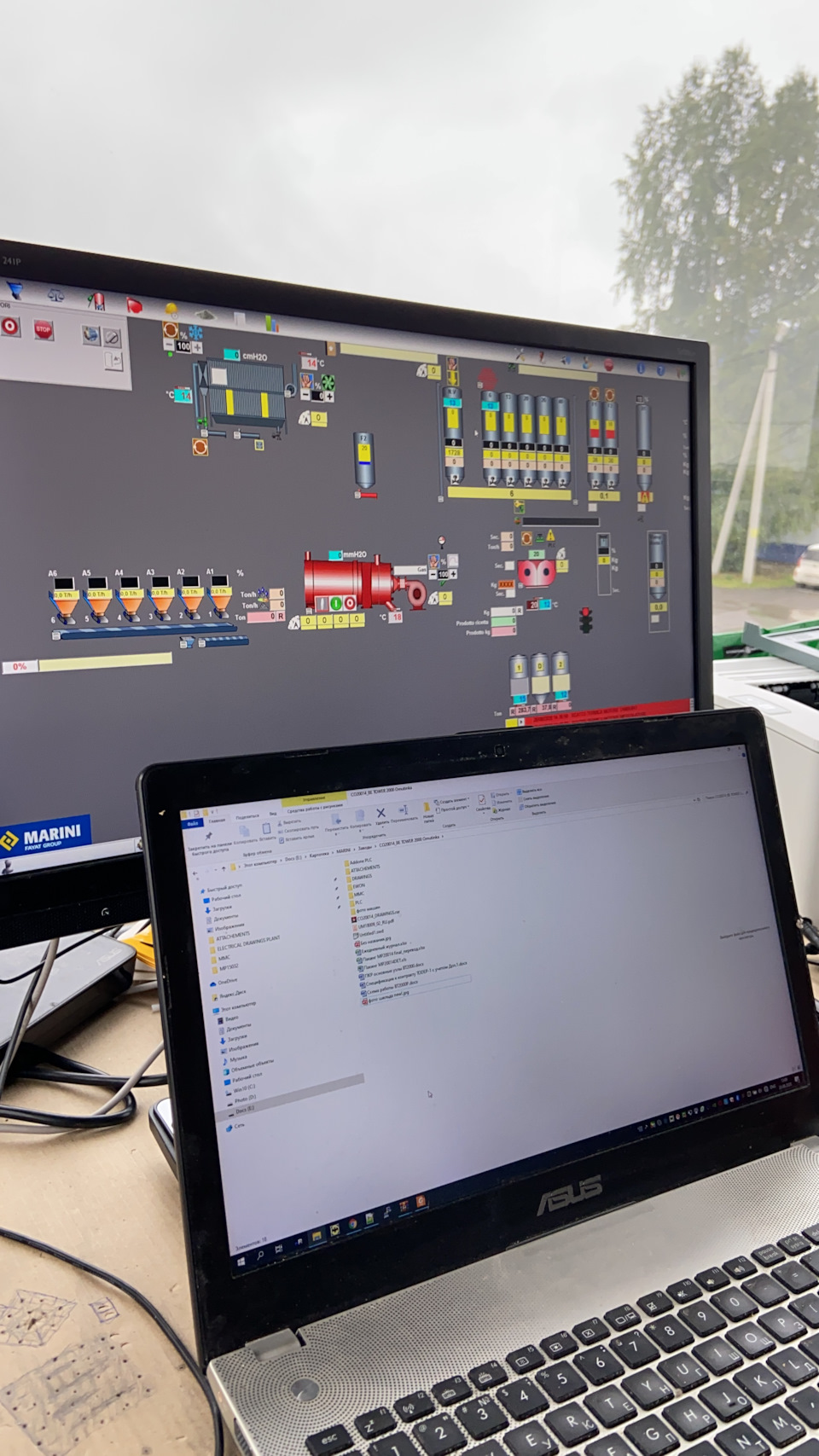

Итак, где собственно делается асфальт? Логично — на асфальтобетонном заводе. Для тех, кто в первый раз от меня слышит, что мы продаем и строим асфальтобетонные ЗАВОДЫ — это шок, и последующий вопрос — как это?

На самом деле, АБЗ (асфальтобетонный завод) — это не здание, а всего лишь металлическая конструкция, которая возводится на открытом воздухе. Производит это оборудование от 30 (старые советские заводы и дешевейшие китайские) до 400 тонн готовой смеси в час! Во многих странах из-за требований по экологии (которые у нас тоже существуют, между прочим) заводы закрываются снаружи специальным “корпусом”, который снижает попадание пыли и прочих выбросов в окружающую среду.

Хочу отметить сразу, что да, производство асфальта — пыльное дело, и полностью его “обеспылить” невозможно просто из-за использования в производстве минеральных компонентов.

Основные шаги производства любой асфальтобетонной смеси — подготовка компонентов, нагрев, дозирование и взвешивание, смешивание и отправка на хранение в бункер. Изготовление выполняется на стационарных и мобильных (располагаемых вблизи участка дорожного строительства) заводах.

Пример того, как выглядит одно из шасси мобильного АБЗ, оснащенное гидравлической системой подъема узлов без крана

Заводы же, в свою очередь, делятся по принципу работы — циклического или непрерывного действия.

На циклических заводах асфальт производится по циклам — один замес=один цикл длительностью от 45 до 90 секунд. Непрерывный же завод производит асфальт единым непрерывным процессом благодаря специальной конструкции барабана, который одновременно и греет и смешивает минералы с битумом. Второй тип заводов является более требовательным к качеству исходных материалов, и не обладает достаточной гибкостью производства для оперативного перехода с рецепта на рецепт.

Так же заводы можно разделить по уровню их мобильности. Обычно, это мобильные и стационарные. Логично, что мобильные установки — те, где все компоненты смонтированы на собственных шасси. Стационарные — которые собираются на месте.

Но, как и со смешением классов автомобилей, можно условно внести под-классы. Например, ультрамобильные установки, где все основные узлы и механизмы монтируются без крана, благодаря собственной системе гидравлики, поднимающей основные узлы. И стационары, так же могут быть легковозводимые — где все основные узлы подходят собираются в модули, подходящие под стандартный транспортный габарит, а на площадке монтируются хоть и с краном, но “кубиками” вроде тетриса, и не на залитый фундамент, а съемные металлические фундаменты.

Итак, мы привезли 30 фур разобранного оборудования на площадку, где клиент уже подготовил фундамент (ну да, конечно), и собрал для сборки команду высококвалифицированных кадров согласно требованиям фабрики-изготовителя. Что дальше? Дальше, согласно паре-тройке тысяче-страничных томов инструкции по сборке, начинается процесс монтажа механики, протягивание кабелей, подключение к сети, газу (или линии подачи дизеля/мазута/сырой нефти/печного топлива и тд.), и завод оживает.

Все тысячи компонентов, деталей, узлов начинают крутиться, вращаться, грохотать, открываться и тд, а компьютерная система управления заводом позволяет подавать в процесс именно столько материала, сколько надо по рецепту.

Стоит заранее сказать, что основная линия технологического процесса выглядит так:

1) Холодные материалы засыпаются в специальные бункеры (каждой фракции — свой), откуда автоматика подает его на собирающий конвейер

Холодные питатели и собирающий конвейер. В каждый бункер идет определенная фракция, далее попадающая в барабан для сушки

2) Стадия предварительной разгрохотки — где небольшим виброгрохотом отсеивается мусор и негабаритные камни и предметы

3) Нагрев и сушка минералов — это здоровенный вращающийся цилиндр, в конце которого стоит мощная горелка (от 7 до 19 МВт), внутри которого установлены специальные лопатки нескольких типов, позволяющие равномерно высушить и нагреть материал до ~160 градусов (или перегрев до ~200 градусов при изготовлении асфальта с содержанием рециклинговой крошки), а далее поднять нагретый материал на верх смесительной башни (на высоту ~35-45 метров) посредством ковшового элеватора.

Примерная конструкция простенького сушильного барабана. В европейских заводах система лопаток выглядит сильно интереснее.

5) Для строгого соблюдения рецепта, необходимо точное попадание в гранулярный состав — поэтому перемешанный в барабане материал надо разгрохотать, и разделить на 5-6 фракций. Как вариант — если требования не жесткие, хватает предварительной дозировки на питателях, и материал проходит через байпас.

6) Материалы попадают на весы, коих на заводе 3 штуки — весы минеральных компонентов, пыли/порошка и битума. Пыль попадает из узла фильтрации, где оседает в процессе сушки, минеральный порошок (завозной) поступает из отдельного силоса. Соответственно, битум — из собственного битумного хозяйства, где он хранится и нагревается до требуемой процессом температуры.

7) После взвешивания — начинается основное — смешивание. Смеситель — двух (редко трех) вальное устройство, на котором в определенном порядке расположены лопатки, непосредственно смешивающие нагретые компоненты с битумом.

Подготовленные минеральные компоненты подаются в смеситель для «сухого» перемешивания с добавлением минерального порошка и последующим добавлением нагретого битума и смешиванием до однородной смеси. Далее готовая смесь отправляется в накопительный бункер или загружается в самосвалы для транспортировки к месту укладки. Холодную смесь охлаждают и перевозят для хранения на склад.

Современный АБЗ полностью автоматизирован, за все отвечает программа управления заводом, установленная в промышленный ПК, вся проводка в кабине устроена, как и на автомобилях по CAN-шине, и по факту для функционирования установки нужен 1 оператор, 1 водитель погрузчика и 1 разнорабочий.

Ниже можно посмотреть пару наглядных мультиков, как же работает современный АБЗ на примере наших MARINI.

Разумеется, любой АБЗ — вещь не вечная. Все узлы работают в сложных условиях — высоких температурах и диком абразивном износе от минеральных компонентов. К примеру, все внутренние детали, имеющие контакт с потоком щебня имеют сменную листовую броню из стали HARDOX и прочих. Заводы, которые работают с рециклингом, а соответственно, с перегревом материала, оснащены гораздо более прочной броней с применением карбона. В среднем, детали смесителя держатся 250-300 тысяч произведенной продукции. Остальное — по разному. Средний срок службы завода до кап ремонта — около 1 миллиона тонн смеси.

Если интересна тема дорожного строительства, задавайте вопросы, буду рад рассказать и показать, что могу)

Традиционно, лайк/шер/репост, если понравилось)

Производство асфальтобетона (асфальта) – технология

Перед тем, как мы начнем разговор о производстве асфальта, необходимо разобраться с терминологией.

В производстве используются два термина – асфальт и асфальтобетон (он же асфальтобетонная смесь, или АБС).

Их отличие состоит в следующем:

- Асфальт – это одна из разновидностей битума, минеральная смола

- Асфальтобетон – это строительный материал, широко востребованный в первую очередь при укладке дорог

Однако в быту термин «асфальт» обычно используется именно для обозначения асфальтобетонной смеси, а не смолы в ее составе. В этой статье мы будем придерживаться привычного бытового понимания.

Асфальтобетон представляет из себя смесь двух компонентов: минерального наполнителя и вяжущего органического вещества – битума. В этом он схож с бетоном, который состоит из наполнителя и вяжущего цемента. Отсюда и название.

В качестве наполнителя асфальтобетонной смеси может выступать:

Наполнитель составляет большую часть смеси, тогда как на битум приходится около 6% от общего объема.

Теперь давайте поговорим о том, как изготавливается этот материал.

Технология производства асфальта

Необходимо отметить, что по способу производства и укладки выделяются четыре вида асфальтобетонных смесей:

Основной принцип изготовления у них одинаковый, но есть кое-какие нюансы.

В целом же производство асфальта состоит из следующих этапов:

- Контроль исходного сырья

- Подготовка наполнителя

- Смешивание

- Хранение и доставка до места укладки

Собственно, разница между обозначенными видами асфальта проявляется на этапах смешивания и укладки (или хранения, если речь о холодном асфальте).

Давайте рассмотрим каждый из процессов производства немного подробнее.

Контроль исходного сырья

Это важный подготовительный шаг, от которого во многом зависит качество готовой смеси.

В состав асфальтобетонной установки входит своя лаборатория. Каждый раз, когда на завод поступает новая партия компонентов для смеси (щебень, песок, битум), она отправляется на дополнительную проверку.

Требования к сырью для производства асфальта установлены в ГОСТ 9128-2013 .

Для наполнителя определяется:

- Гранулометрический состав щебня

Выбор щебня для асфальта зависит от зернистости смеси. Для крупнозернистых АБС берут материал с размером зерен до 40 мм. Его основу составляет фракция 20-40 . В состав мелкозернистого асфальта входит щебень фракций 5-20 и 10-20 . При необходимости сбалансировать зерновой состав в смесь также вносятся фракции 5-15, 10-15 , 15-20 . - Гранулометрический состав песка

В асфальтобетонных смесях обычно используется средне — или крупнозернистый песок с размером зерен от 0,63 до 5 мм. - Содержание глинистых частиц в песке

ГОСТ допускает наличие мельчайших глинистых частиц в природном песке, если оно не превышает 0,5% (для марок I-II) или 1% (для марки III) от общей массы материала. Для отсева этот показатель не нормируется. - Влажность песка (минерального порошка)

Она зависит от того, где и при каких условиях был добыт материал. Например, у отсева она почти всегда минимальна. А вот природный песок часто поступает на завод в увлажненном состоянии, особенно если его добыли со дна водоема или промыли. Влажность определяет длительность просушивания наполнителя перед его добавлением в смесь. - Пористость

Эта характеристика наполнителя определяет показатель остаточной пористости готовой смеси. Для плотных асфальтов берется материал с пористостью в пределах 14-22%, а для пористых – 19-28%.

Для битума определяются следующие характеристики:

- Индекс пенетрации (глубина проникания иглы)

Как следует из названия, этот показатель определяется путем погружения в битум специальной иглы. Замеряется глубина, на которую кончик иглы погрузился за 5 секунд при температуре 25°C. Чем более «податливым» и плавким является битум, тем выше показатель. От этого зависит, до какой температуры будет разогреваться готовая асфальтобетонная смесь. - Термостабильность

Этот показатель определяется температурами плавления и хрупкости битума. Температура плавления – это та температура, при которой битум переходит из твердого в жидкое состояние. Температура хрупкости же показывает, в какой момент материал перестает гнуться под воздействием внешней силы и начинает разрушаться. Обе эти характеристики имеют большое значение как при производстве, так и при дальнейшей эксплуатации асфальта.

Это показатели, которые во многом определяют качество и сферу применения готовой АБС. Например, от гранулометрического состава наполнителя – то есть соотношения зерен разных размеров – зависит, будет ли готовый асфальт крупнозернистым или мелкозернистым . А это уже существенно влияет на сферу его применения.

Конечно, сырье на асфальтобетонный завод поступает под заказ, с заранее заданными характеристиками. Но никто не может стопроцентно гарантировать добросовестность поставщика, не говоря уже об отсутствии банальных ошибок и просчетов. А поскольку асфальт производится непосредственно перед его укладкой, полагаться на удачу производитель не может. Если вдруг будет испорчена одна партия материала, встанет весь процесс ремонта или строительства.

Также на протяжении всего технологического процесса осуществляется текущий контроль.

Он включает в себя:

- Контроль дозирования материалов для АБС

- Контроль температурного режима

- Контроль качества перемешивания

- Контроль качества готовой АБС

Но переходить к замешиванию сразу после проведения контрольных мероприятий еще рано. Сначала нужно дополнительно подготовить компоненты смеси.

Подготовка наполнителя и битума

Минеральный наполнитель часто поступает на завод в увлажненном виде. Особенно это актуально для речного и намывного песков, которые добывается из водоемов. Однако влага в составе АБС – крайне нежелательная примесь. Она делает асфальт хрупким и ломким, из-за чего он быстро разрушается. Поэтому перед замешиванием наполнитель проходит обработку.

Подготовка минерального наполнителя подразумевает:

- Просушку (нагрев до 200°C)

- Дробление (при необходимости; например, если в исходном сырье содержится слишком много крупного щебня)

- Рассеивание на фракции (грохочение)

При этом просушка может быть как единовременной, так и сопровождать каждый из этапов подготовки. Это зависит от используемой технологии и особенностей сырья.

С битумом дела обстоят проще – он разогревается, становится жидким и пригодным для замешивания. Температура плавления зависит от разновидности материала и определяет вид готовой асфальтобетонной смеси.

Битум обычно разогревается до:

- 100-140°С – для теплого асфальта

- 160-200°С – для горячего и литого асфальта

При изготовлении холодного асфальта используются жидкие битумы, которые не требуют предварительного разогрева.

Подготовленное таким образом сырье отправляется на заключительный этап производства асфальта.

Смешивание

Минеральный наполнитель, просушенный при 200°C, остужается до нужной температуры. Как правило, это 160°C для горячего и 100°C для холодного асфальта – двух самых популярных разновидностей. А вот щебень и песок для литого асфальта, наоборот, разогреваются до 200-240°С.

Затем компоненты загружаются в специальный бункер, оснащенный смесительными лопатками. На каких-то заводах наполнитель сначала перемешивается до однородного состояния, и лишь потом, через отдельный рукав, к нему подается битум. Где-то все компоненты загружаются в смеситель одновременно. Это зависит от технологии, которой придерживается конкретный производитель.

Само замешивание с использованием специального оборудования занимает совсем немного времени – от 40 до 90 секунд.

На этом же этапе в асфальтобетонную смесь могут вносить добавки:

- Резиновую крошку

Прорезиненный асфальт имеет повышенные показатели водостойкости и шумопоглощения, отличается высокой прочностью. Производство такого материала более энергоемкое, чем у обычного асфальта, и цена получается соответствующая. Обратите внимание: многие люди путают термины «асфальт с резиновой крошкой» (прорезиненный асфальт) и «резиновый асфальт» (мягкий асфальт). Но это два принципиально разных материала. Первый – это высококачественная смесь для обустройства автомагистралей и трасс с высокой нагрузкой. Второй – дешевое покрытие на основе резиновой крошки и клея. Оно используется для застилания крылец, лестниц, детских и спортивных площадок. - Пластик

Технология производства асфальтобетона с частичной заменой битума переработанным пластиком (до 8%) с начала 2000-х годов применяется в Индии, странах Западной Европы и Северной Америке. Такая добавка позволяет не только эффективно утилизировать пластиковый мусор, но и улучшает показатели прочности и долговечности дорожного покрытия. В России аналогичное производство пыталось наладить ОАО «Роснано», но массового применения материал пока не нашел.

Большинство разновидностей асфальта не пригодны для долгосрочного хранения. Сразу после изготовления они отправляются на место укладки.

Хранение и доставка до места укладки

Горячая АБС грузится в самосвалы или кохеры – транспорт, оборудованный специальными термосберегающими контейнерами. Они могут поддерживать температуру 150-180°С до четырех суток – на случай, если асфальт приходится перевозить на большие расстояния.

Смесь для литого асфальта при транспортировке требует постоянного перемешивания. Ведь она, по сути, представляет из себя суспензию. И в состоянии покоя наполнитель в ее составе быстро выпадет в осадок.

Готовый асфальт оперативно доставляется к месту проведения работ и выкладывается на подготовленный участок.

Технология укладки зависит от вида асфальта:

-

и теплый асфальт распределяется по заданной территории, разравнивается и утрамбовывается катками или виброплитами. обычно используется для ремонта дорог. Его засыпают в подготовленную яму и утрамбовывают виброплитами или вообще вручную. Специальной укатки такой материал не требует.

- Литой асфальт, как следует из названия, просто заливается на нужный участок дороги. Благодаря своей консистенции он растекается ровным слоем, который не требует трамбовки и укатки.

Холодный асфальт принципиально отличается от других разновидностей тем, что его необязательно укладывать сразу после изготовления. Такую смесь можно остудить, расфасовать в мешки и контейнеры и отправить на склад. Там он может храниться от 6 месяцев до года без потери качественных характеристик.

Теперь вы имеете представление о том, как производятся различные виды асфальта.

Полную версию данной статьи вы найдете на нашей странице .

Также мы рекомендуем ознакомиться с другими полезными статьями на нашем сайте .

# асфальт #асфальтобетон #асфальтовое покрытие #асфальтобетонное покрытие #асфальтированное покрытие #производство асфальта #асфальтовый завод #завод по производству асфальта #как производят асфальт #полезные советы

Из чего делают асфальт — технология производства, компоненты

Асфальтобетонные смеси, используемые в качестве дорожного покрытия, в просторечии называют асфальт по аналогии с греческим названием горной битумной смолы насыщенного черного цвета. Однако это два разных материала по своим физико-механическим характеристикам и составу.

Из чего производят асфальт — основные компоненты

Асфальтобетон изготавливают на асфальтных заводах из битума и твердых наполнителей. Искусственный асфальт может включать в себя множество других компонентов в зависимости от назначения дорожного полотна и условий эксплуатации.

Крупнозернистый наполнитель. Это щебень различных горных или осадочных пород. Его назначение — придавать асфальтобетонному покрытию твердость и стойкость к повышенным механическим нагрузкам. Допускается фракция 10–40 мм.

Мелкозернистый наполнитель. Назначение этого компонента — снижение пористости и повышение плотности асфальта. Для этого в асфальтобетон добавляют карьерный песок или щебеночный отсев. Такой наполнитель улучшает стойкость автодорожного покрытия к высоким температурам.

Минеральные порошки. С их помощью регулируется вязкость смеси.

Битум. Это основной вяжущий компонент искусственного асфальта. Некоторые асфальтные заводы используют другие синтетические пластификаторы, но такая технология более затратная и применяется только для особых дорожных покрытий.

Виды асфальтобетонных смесей

Российским ГОСТом 9128–2013 предусмотрено три разновидности асфальта в зависимости от фракции твердого наполнителя.

Крупнозернистые асфальтобетонные смеси применяют для укладки нижнего слоя автодорожного покрытия. Для его изготовления асфальтные заводы используют как крупный щебень размером 20–40 мм, так и мелкие фракции 5–15 мм.

Мелкозернистые — верхний слой дорожного полотна. В состав такого асфальтобетона в качестве наполнителя входит мелкий щебень размером зерна 5–15 мм.

Песчаные — для тротуаров и садово-парковых дорожек. Основной наполнитель в таком асфальте — песок, отсев и немного мелкофракционного щебня с минеральным порошком.

Асфальтные заводы выпускают несколько видов асфальтобетонных смесей в зависимости от их состава.

Классический асфальт — универсальный, подходит для дорожно-строительных работ в городе и в сельской местности, для строительства автодорог и пешеходных тротуаров.

Щебеночно-мастичный — высокопрочный, подходит для прокладки загородных автомобильных магистралей с интенсивным движением. В состав входят стабилизирующие волокнистые добавки.

Полимерасфальтобетон — прочный и долговечный, подходит для строительства ВПП, покрытий мостов и проездов для массивной военной и спецтехники. В состав входят сополимерные компоненты и пластификаторы.

Асфальт классифицируют и в зависимости от технологии производства. Это могут быть горячие, холодные или же теплые асфальтобетонные смеси

Горячий и теплый асфальтобетон — технология изготовления

Рабочая температура горячего асфальта — около 110°С, теплые асфальтобетонные смеси — от 40 до 80°С. Это классическая технология укладки асфальтовых дорожных и тротуарных покрытий, которая заключается в температурной пластификации битума и его отвердении после укладки, разравнивания и укатки.

Большинство асфальтовых заводов используют классическую технологию производства горячего асфальта.

Щебень просушивается при температуре около 150°С, а затем просеивается на грохоте. Твердый наполнитель поступает на АБЗ во влажном состоянии, что недопустимо в производстве асфальтобетона.

Смешивание наполнителя с битумом при температуре около 170°С, которая поддерживается вплоть до укладки асфальта.

Добавление присадок и модификаторов. Это улучшающие эксплуатационные и укладочные характеристики асфальтобетона компоненты.

Готовый горячий асфальт хранится не более двух суток. Он имеет строгие сезонные рамки — лето и сухая теплая погода весной и осенью.

Как производят холодный асфальт

Холодные асфальтобетонные смеси изготавливают на асфальтных заводах из холодных битумных смол и каменных наполнителей в сочетании со специальными полимерами. Такой асфальтобетон имеет как «плюсы», так и «минусы».

укладка при низких температурах, достигающих -30°С;

плохая сопротивляемость сдвигу.

Преимущества и недостатки холодного асфальта ограничивают сферу его применения лишь ямочными ремонтами автодорог и тротуаров. Масштабное автодорожное строительство с помощью холодного асфальтобетона нецелесообразно ни с экономической, ни технико-эксплуатационной точки зрения.

Холодный асфальт подходит для оперативного строительства площадок и тротуаров, на которых не предполагается воздействие сильных нагрузок. Это может быть как придомовая или приусадебная территория, так и садово-парковые дорожки.

Холодный асфальт изготавливают на том же технологическом оборудовании асфальтных заводов, на котором производят горячие классические асфальтобетонные смеси. Этапы просушки щебня, смешивания с битумом и добавления присадок с последующей отгрузкой аналогичны технологии изготовления горячего асфальта.

Асфальтобетонные заводы

АБЗ — это комплекс технологического оборудования по подготовке и смешиванию компонентов асфальтобетона, а также по переработке вскрытого фрезой старого асфальтобетонного покрытия.

Асфальтные заводы классифицируют на два типа в зависимости от принципа работы:

циклические — изготовление асфальта порциями с помощью дозаторов;

непрерывные — вся технологическая цепочка подготовки, смешивания и отгрузки непрерывна.

АБЗ может быть не только стационарным, но и мобильным. Сборно-разборные комплексы устанавливают в местах дорожного строительства, куда возить горячий асфальтобетон издалека недопустимо по технологическим или экономическим критериям. Асфальтобетонные заводы, оснащенные современным технологическим оборудованием, могут выпускать более 400 тонн в час горячего или холодного асфальта.

Производство асфальта

Производство асфальта

Одним из перспективных направлений деятельности в РФ является производство асфальтобетона, который используют для обустройства покрытия автомобильных дорог различного назначения. Асфальтобетон представляет собой строительный материал, который получают вследствие затвердевания смеси минеральных веществ с битумом. Технология получения асфальтобетона включает большой набор обязательных компонентов:

- Песок. Обеспечивает создание мелкозернистой основы, которая выполняет функции наполнителя мелких полостей и способствует распределению механического давления от поверхности дороги к грунту.

- Щебень. Создает требуемый уровень механической прочности, что является одной из главных характеристик асфальтобетонной смеси.

- Минеральные наполнители. В качестве этих компонентов используют измельченную горную породу (известняк, мел, песчаник). Эти наполнители позволяют асфальтобетонной смеси заполнять остаточные пустоты и значительно снижают себестоимость её производства.

- Битум. Является жидким связующим, которое склеивает все компоненты в единую монолитную смесь.

- Резина. Этот компонент вводится в виде измельченной крошки и предназначен для придания готовому асфальту высокой степени упругости, стойкости к воздействию влаги. Стоимость резины значительно увеличивает стоимость асфальта, поэтому её используют только для самых ответственных участков дороги с повышенной механической нагрузкой.

Правильное пропорциональное распределение всех этих компонентов позволяет получить асфальт, который будет обладать всеми необходимыми эксплуатационными параметрами.

Особенности производства асфальтобетона

Процесс производства асфальтобетона может выполняться при различных температурных режимах, что служит критерием для классификации асфальтной смеси на три различных категории:

- Холодные. Асфальтобетонный материал этого типа изготавливают с добавлением жидкого битума. Допускается длительное хранение и использование этой смеси при температуре не ниже +50С.

- Теплые. Асфальт этого типа изготавливают из жидкого битума и вязких связующих, поэтому температура их хранения должна составлять не менее 1000С.

- Горячие. Асфальтобетонная смесь изготавливается и укладывается при температуре не ниже 1200С.

В зависимости от фракции, используемых для изготовления асфальта компонентов, он подразделяется на три основных вида:

- Крупнозернистый. Данный материал отменно подходит для выполнения дорожного покрытия в нижних его слоях. Одним из основных компонентов этой смеси является щебень крупной и мелкой фракции.

- Мелкозернистый. Асфальтобетон этого типа применяют для обустройства верхнего покрытия у дорог общего пользования. В его состав входит щебень мелкой фракции, который может достигать величины 15 мм.

- Песчаный. Этот тип асфальта применяют для обустройства пешеходных дорожек и тротуаров. В состав этой асфальтной смеси вводят большое количество песка, битума и щебня с фракцией до 5,0 мм.

Технология изготовления смеси

Технология производства асфальтобетона состоит из нескольких основных этапов, которые включают все необходимые операции и работы:

- Входной контроль исходного сырья: минеральные добавки, битум, щебень, песок.

- Обработка инертных материалов: просеивание песка, разделение щебня по фракциям, разогрев битума.

- Доведение всех компонентов до требуемого уровня влажности и температуры нагрева.

- Перемешивание между собой всех составных компонентов асфальтобетонной смеси, что обеспечивает сцепление битума с песком, зернами щебня и минеральным наполнителем.

- Хранение готового асфальта в специальном бункере, где происходит поддержание требуемого температурного режима.

Забор готового продукта происходит непосредственно из бункера хранения, после чего его доставляют до места укладки с соблюдением всех технологических требований. Подобная технология изготовления асфальтобетона используется практически на всех отечественных заводах. Некоторые производители вводят в состав асфальта каучуковую крошку или латекс, что направлено на получение смеси с высокой степенью упругости.

Типы оборудования для производства

Оборудование для производства асфальтобетона в зависимости от технологических особенностей подразделяют на заводы непрерывного и циклического действия:

- Технологическая схема производства асфальтобетона на оборудовании непрерывного действия характеризуется отсутствием башни и грохота, которые необходимы для качественной сортировки исходного сырья. Все ингредиенты непрерывно подают в приемные бункеры, после чего они доводятся до требуемого состояния готовности к перемешиванию. Отсутствие грохота делает возможным случаи попадания в готовую асфальтобетонную смесь щебня некондиционных размеров или посторонних включения. Основное преимущество подобных заводов – компактные размеры и высокая степень мобильности.

- Технология приготовления асфальтобетона на оборудовании циклического действия характеризуется наличием грохота и приемных башен. Благодаря этому вспомогательному оборудованию обеспечивается высокая степень подготовки исходного сырья еще до подачи в бункер для перемешивания. Асфальтный завод циклического действия располагают вблизи крупных городов, где регулярно есть потребность в небольшом объеме асфальтобетонной смеси. Главное преимущество подобных технологических схем: изменение рецептуры до нескольких раз в день, без ухудшения качества готового продукта, возможность готовить асфальт небольшими порциями, высокое качество подготовки сырья. Главный недостаток подобных заводов – низкий уровень мобильности.

Приготовление асфальтобетона в заводских условиях требует наличия персонала соответствующего уровня квалификации, который будет уметь правильно снимать показания аппаратуры, знать все технологические особенности производства и быстро реагировать на отклонения от заданного технологического режима работы.