Самодельные листогибочные станки (листогибы)

Из листового металла делают немало изделий — водосточные системы, фасонные детали для обшивки кровли, крытой профнастилом или металлочерепицей, отливы для цоколя, углы для сооружений из профлиста и т.д. Все это может сделать специальный гибочный станок — для листового металла. Как сделать листогиб своими руками и поговорим в этой статье.

Виды листогибов

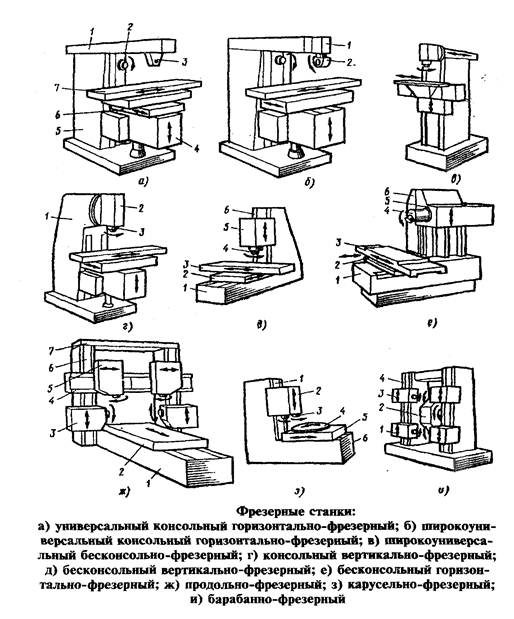

Есть три вида листогибочных станков:

-

Простые ручные, гибка металла в которых происходит при приложении силы в определенном месте. Эти агрегаты дают возможность изогнуть листовой материал по прямой под любым углом — от нескольких градусов до почти 360°.

Все эти устройства относят к листогибочным станкам. Своими руками сделать проще всего агрегат первой группы, чуть сложнее — третьей (вальцы для листового металла). Вот о них и поговорим — от том как сделать листогиб своими руками.

Простые ручные

Фасонные детали из металла стоят немалых денег. Даже больше чем профнастил или металлочерепица, потому имеет смысл сделать простейший станок для гибки листового металла, а с его помощью изготовить столько углов, отливов и других подобных деталей, сколько вам нужно, причем исключительно под свои размеры.

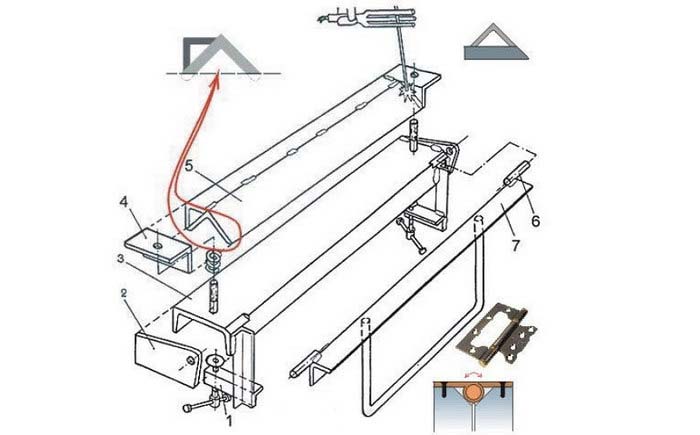

Чертеж гибочного станка для листового металла Листогиб — проекция сбоку Другая модель

Если волнуетесь насчет внешнего вида, то зря. В продаже сегодня есть листовой металл не только оцинкованный, но и окрашенный. Во всех конструкциях фиксируется лист плотно, так что при работе не скользит по столу, а значит, краска не стирается и не царапается. В местах изгиба она тоже не повреждается. Так что вид у изделий будет вполне приличный. Если постараться, так выглядеть будут даже лучше, чем то что продают на рынке.

Мощный листогиб из тавров

Для этого листогибочного станка потребуется ровная поверхность (стол), желательно металлическая, три уголка с шириной полки не менее 45 мм, толщиной металла не менее 3 мм. Если планируете гнуть длинные заготовки (более метра), желательно и полки брать шире, и металл толще. Можно использовать тавры, но это — для гибки листов металла большой толщины и длины.

Еще понадобятся металлические дверные петли (две штуки), два винта большого диаметра (10-20 мм), «барашки» на них, пружина. Еще нужен будет сварочный аппарат — приварить петли и сделать отверстия (или дрель со сверлом по металлу).

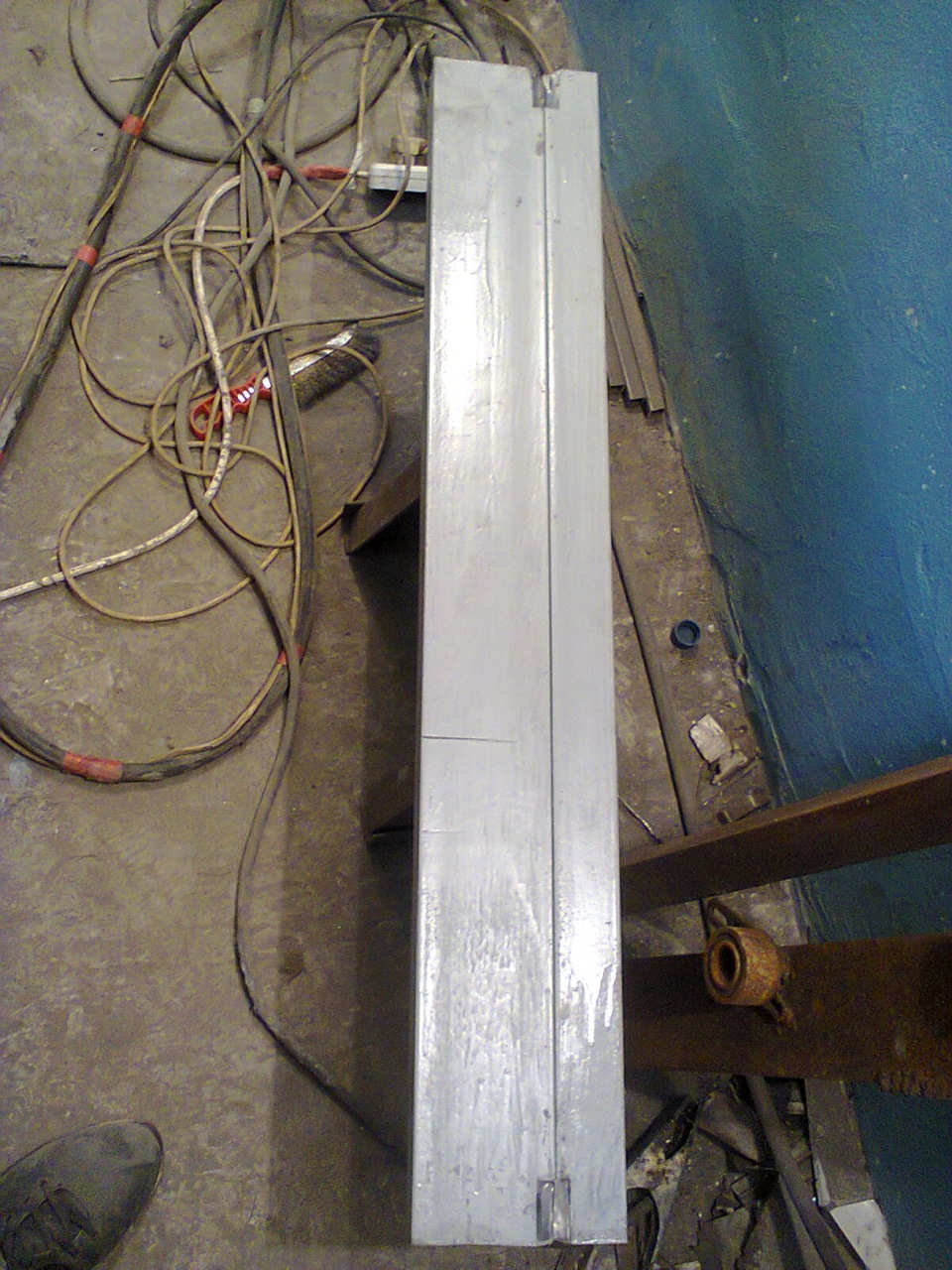

Для самодельного листогиба был использован тавр на 70 мм — три куска по 2,5 м, два болта 20 мм диаметром, небольшой кусок металла толщиной 5 мм (для вырезания укосин), пружина. Вот порядок действий:

-

Два тавра складывают, с двух концов вырезают в них под петли выемки. Края выемок скашивают под 45°. Третий тавр обрезают точно также, только глубину выемки делают немного больше — это будет прижимная планка, так что она должна ходить свободно.

Этот вариант очень мощный — можно гнуть длинные заготовки и лист солидной толщины. Не всегда такие масштабы востребованы, но уменьшить можно всегда. В видео предложена похожая конструкция меньшего размера, но с другим креплением прижимной планки. Кстати, никто не мешает на винт тоже установить пружину — проще будет поднимать планку. А интересна эта конструкция тем, что можно на ней делать отбортовку, что обычно такие устройства не умеют.

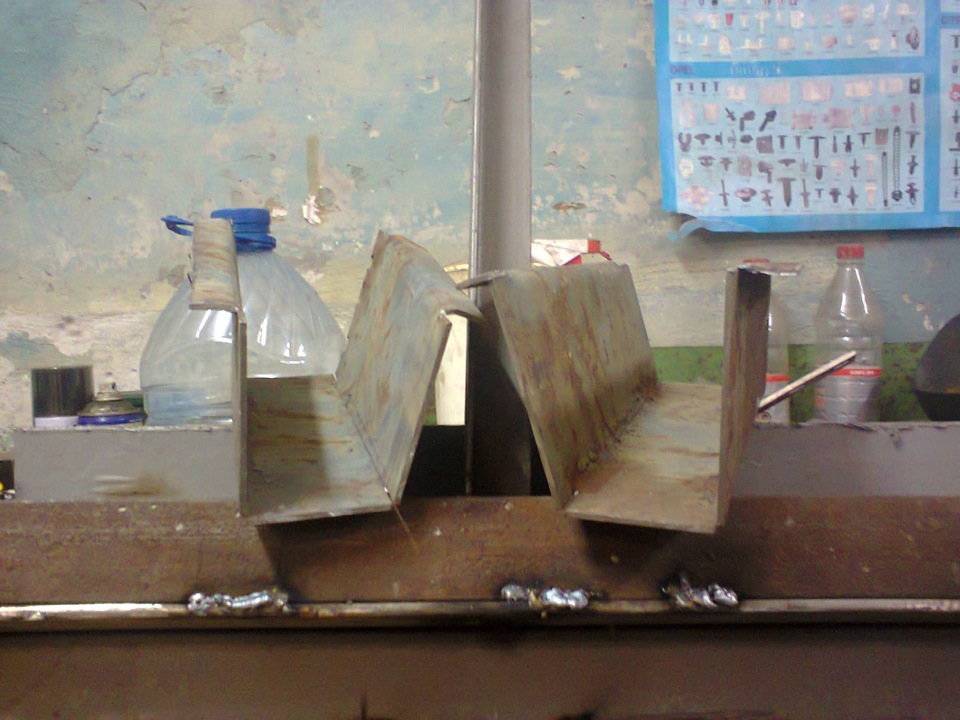

Из уголка с прижимной планкой другого типа

Эта модель сварена из толстостенного уголка, станина сделана как обычный строительный козел, который сварен из того же уголка. Ручка — от багажной тележки. Интересная конструкция винтов — они длинные, ручка изогнута в виде буквы «Г». Удобно откручивать/закручивать.

Небольшой ручной листогиб для самостоятельного изготовления

В данном самодельном станке для гибки листового металла есть много особенностей:

-

Уголки расположены не полочками друг к другу, а направлены в одну сторону. Из-за этого крепление петли получается не самым удобным, но сделать можно.

Теперь перейдем к конструкции прижимной планки (на фото выше). Она тоже сделана из уголка, но укладывается на станок изгибом вверх. Для того чтобы при работе планка не изгибалась, наварено усиление — перемычки из металла. С обоих концов планки приварены небольшие металлические площадки, в которых просверлены отверстия под болты.

Еще один важный момент — та грань, которая обращена к месту сгиба срезана — для получения более острого угла изгиба.

Планка устанавливается так

Прижимная планка укладывается на станок, в место установки гайки подкладывается пружина. Ручка устанавливается на место. Если она не прижимает планку, та за счет силы упругости пружины приподнята над поверхностью. В таком положении под нее заправляют заготовку, выставляют, прижимают.

Под отверстие ставят пружину, затем — болт

Неплохой вариант для домашнего использования. Толстый металл гнуть не получится, но жесть, оцинковку — без труда.

Вальцы для листового металла или вальцовый листогиб

Этот тип листогиба может иметь три типа привода:

- ручной;

- гидравлический;

- электрический.

Своими руками делают вальцы для листового металла с ручным или электрическим приводом. В ручных ставят 3 вала, в электрических их может быть 3-4, но обычно тоже три.

Вальцевый листогиб

Для этого станка нужна хорошая надежная основа. Это может быть отдельная станина или какой-то верстак или стол. Основа конструкции — валки. Их делают одинакового размера. Два нижних устанавливаются стационарно, верхний — подвижно, так, чтобы в нижней позиции он располагался между вальцами. За счет изменения расстояния между нижними вальцами и верхним изменяется радиус кривизны.

Приводят в движение станок при помощи ручки, которая приделана к одному из валов. Далее крутящий момент передается на другие катки через звездочки. Их подбирают так, чтобы скорость вращения была одинаковой.

Если предполагается на оборудовании изготавливать трубы, верхний каток с одной стороны делают съемным, с системой быстрой фиксации. Свернув лист в трубу, его по-другому не вытащить.

Листогиб своими руками)))

Во время капитального ремонта Транзита часто приходилось гнуть из металла всякие штуковины. По началу использовали дедовский или даже прадедовский способ с тисками и двумя уголками. Но этот секас порядком надоел и порывшись в нете нашёл чертежи листогиба. Вот они

homemade-product.ru/samod…yj-listogib-lichnyj-opyt/

chertegnik.ru/prisposoble…detalirovka-izdeliya.html

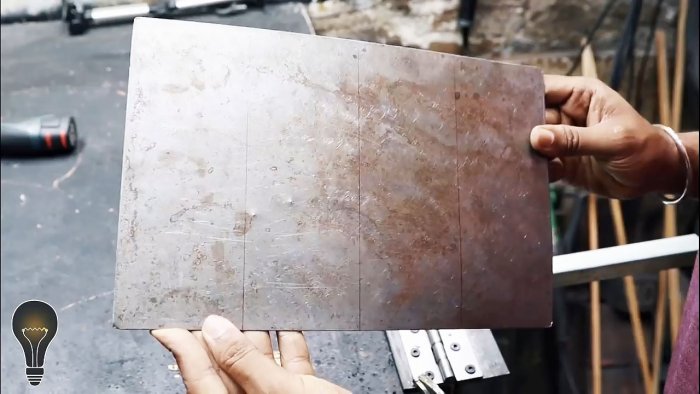

Купил металл и работа началась.

Комментарии 47

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

а если кромку не подготавливать а с верху кинуть навесы…то что изменится?

при открывании будет щель .не будет угла а будет загиб . погляди на ворота гаража.

вот щас сам занялся этим изготовлением…будь добр скажи между уголками основными рабочими зазор нужен…в твоем случае это швелер и уголок…вижу что зазора нет…я так понимаю он появляется при подьеме уголка в верхнее положение…то есть зависит от навесов…которые приварины

я делал плотное прилегание без зазоров, так гиб точнее и чётче.)))

Только ручки надо по бокам сделать, а то когда второй гиб надо будет сделать, деталь упрется в ручки, проверенно)

хорошая штукаработал с такой

Нужная вещь конечно. работал как с заводским так и с рельсовым ( самопальным ) — с заводским работать приятно и можно в одиночку, работаешь весом, а самопал, хотя и из рельсов — гнет до 1мм (от двойки рельс согнулся), усилие такое что не все просто пустой рельс могут поднять.

нужен противовес с грузом с другой стороны от ручки, чтобы легче гнуть было, на этом много усилий нужно приложить. У нас на работе заводской стоит — удобная штука. Если нужно могу фото сделать

это на ура справляется с поставленными задачами, а когда его не хватаем есть у знакомого жестянщика листогиб на рельсе длиной 2.5метра.))) фото интересно )))))

Спасибо за нужную в хозяйстве вешь! На днях займусь изготовлением подобного листогиба!

по фото не понял, как гнется то?

видео не моё, но у меня все точно так же

Распространенная конструкция, но хендмейд впервые вижу.Отлично получилось, возьму на вооружение)

Тоже нужен будет скоро листогиб и благодаря Вашей записи быстро усваиваются основы — предложена простая в понимании и реализации конструкция, которую каждый может по своему желанию модернизировать и т.д.

спасибо.

очень греет душу понимание, что был кому то полезен.)))

Здравствуй! А какова максимальная толщина сгибаемого листа?

до 1.5мм смотря какое качество гиба нужно. если значительно увеличить массив станка тогда сможет согнуть и 3мм.

а подскажите, 2мм согнет лист.или только оцинковку?

оптимальная толщина металла до 1.5мм, при увеличении толщины ухудшается качество гиба, увеличивается радиус. что бы гнуть 2мм и толще, листогиб надо изготавливать на базе рельсы, и ещё важна длина загибаемой детали. другими словами для двойки и более эта схема подойдёт только листогиб надо строить на бОльшом и массивном металле иначе не будет качества.

у мена давным давно такой уже)только как-то не удобно сделано ключом крутить-у меня он не нужен!

Как сделать листогиб: виды оборудования и несколько вариантов сборки

Листовой металл — материал востребованный. При строительстве дома его используют для создания водостоков, фасонных элементов кровли, отливов для защиты цоколя и т. д. Для изготовления всех этих конструкций необходимо сгибать заготовку, но чтобы сделать безукоризненную деталь, мастерам необходимо специальное оборудование — листогибочный станок. Пока немногие хозяева задумываются о возможности самостоятельного изготовления такой конструкции для своих нужд. Однако устройство даст возможность сгибать материал быстро и качественно, оно надежно, к тому же не отличается суперсложностью изготовления. Если хозяин планирует проводить подобные работы, то он может узнать, как сделать листогиб самостоятельно. Задача эта вполне реальна, материалы для создания станка найдутся в любом хозяйстве, а если их нет, то покупка не станет разорением.

Целесообразно ли самостоятельное изготовление?

Однако прежде чем приступать к изучению конструкции и ответа на вопрос о том, как сделать листогиб, нужно понять имеет ли смысл затевать эту «авантюру». И в этом случае главным аргументом «за» становится цена станков фабричного производства.

Даже за простейшие ручные модели придется отдать от 4 десятков тысяч рублей, а более качественные станки потребуют «расставания» с несколькими сотнями. Поэтому задумываются о такой покупке только те хозяева, которые уверены, что листогиб окупится уже в скором времени. Для тех мастеров, кто планирует проводить работы нечасто, а время от времени, единственный логичный вариант — самостоятельное создание станка.

Если сомнения насчет самостоятельного создания гибочного оборудования еще остались, то развеять их быстро поможет разница в цене листового металла и гнутых конструкций из него. Хозяин, имеющий свой станок, сможет гарантировать серьезную экономию, поскольку себестоимость таких заготовок будет значительно ниже.

Самодельные листогибы не требуют больших затрат на материалы, они максимально просты в эксплуатации. Если говорить о недостатках таких конструкций, то к ним, в первую очередь, относится невысокая производительность. Однако для домашних работ этот минус не так важен.

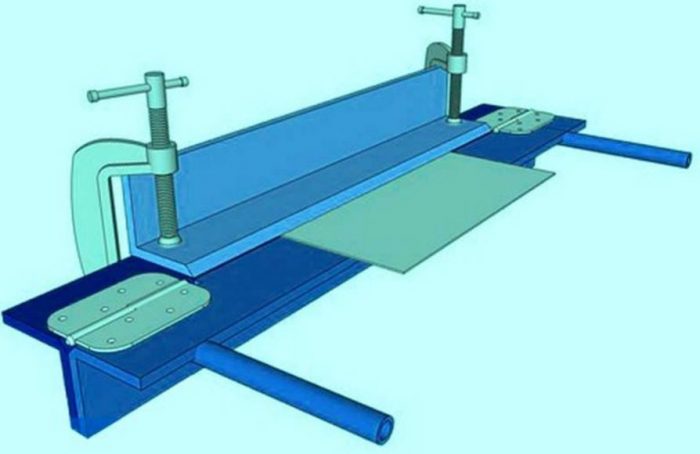

Что такое листогибочный станок?

Сначала нужно узнать, что за конструкцию придется изготавливать мастеру. Если рассматривать любой листогибочный станок (заводской или самодельный), то данное оборудование состоит из нескольких элементов. Это:

- поворотная балка, или траверса;

- опорная балка, или просто опора;

- прижимной элемент, или прижимная планка;

- и рабочая поверхность (стол, верстак, станина).

Каков принцип работы листогиба? Лист металла укладывают на нижнюю опору, затем его выдвигают на длину сгиба за край. После этого заготовку надежно фиксируют прижимной планкой. Ее передний край является матрицей, которая формирует профиль будущей детали. Траверса, перемещаясь снизу вверх по дуге, во время движения гнет материал, а завершает процесс у торца прижима.

Простой принцип работы устройства гарантирует несложность работы. Однако для создания действительно надежного оборудования мастеру потребуется сварочный аппарат. Исключением могут стать настольные мини-станки и простейшие конструкции, изготовленные из дерева.

Разновидности листогибочных станков

Прежде чем переходит к теме «Как сделать листогиб», надо познакомиться с существующим оборудованием. Есть несколько популярных видов оборудования: это ручные, гидравлические и роликовые станки.

- Ручные листогибы — конструкции простейшие. Для сгибания металла в этом случае используются усилия одного человека. Несмотря на простоту, такие станки позволяют согнуть металл под любым углом.

- Гидравлический станок, который выгибает лист по форме матрицы. Она может быть прямой или криволинейной. Гидравлические листогибы — оборудование, использующееся только на предприятиях: как на больших, так и на малых.

- Роликовые станки, или валковые. Эта разновидность оборудования предназначена для создания других изделий. Лист проходит через систему из 3 роликов, поэтому заготовка приобретает закругленную форму. С помощью этого станка можно изготавливать трубы или полуцилиндры, которые становятся элементами различных систем частного дома.

Понятно, что серьезное гидравлическое оборудование сделать в домашних условиях невозможно. Однако простые ручные или роликовые листогибы, которые немного сложнее, можно изготовить самостоятельно.

Как сделать листогиб?

Во время строительства и капитального ремонта могут потребоваться разные фасонные детали, за которые приходится отдавать немалые деньги. Поэтому лучше сделать простейший листогибочный станок, который даст возможность изготавливать большое количество деталей, причем именно того размера, который нужен.

Трудно найти чертеж, который устраивал бы всех без исключения. Однако есть образец, который можно назвать самым удачным.

Цифрами на нем обозначены следующие элементы:

- струбцина (1);

- щечка (2);

- основание (3);

- кронштейн (4);

- сварной прижим (5);

- ось (6) и уголок пуансона (7).

Минус у данной конструкции всего один, и он все же относителен. Это необходимость приложения физической силы.

Конструкция, изготовленная из тавров

Для создания этого листогиба мастеру потребуется ровная и надежная поверхность, оптимальный вариант — стол из металла. Один из возможных материалов для сборки — уголок. Для максимально надежной конструкции лучше всего подойдет такой же прочный профиль — тавр. Поэтому сначала нужно решить, какой именно станок нужен — для создания больших заготовок, либо для изготовления тонких деталей скромных размеров.

Материалы и инструменты

Перечень дан сразу для двух потенциальных конструкций, но разобраться, какой именно набор потребуется для будущего листогиба, довольно просто, так как набор в том и другом случае не очень велик. Для изготовления листогибочного станка потребуется подготовить:

- три уголка: ширина полки — 45 мм (или более), минимальная их толщина — 3 мм;

- или три тавра (70 мм, 2500 мм), если придется сгибать толстые и длинные листы;

- металл для изготовления укосин либо прижимной планки (толщина 5 мм);

- профильная труба прямоугольного сечения (для мини-листогиба);

- два болта (диаметр — 20 мм), гайки (барашки) для них;

- две металлические (для уголков — дверные) петли;

- два куска арматуры;

- две пружины;

- маркер, керн;

- шуруповерт;

- струбцины;

- метчик;

- тиски.

Оптимальным местом для изготовления конструкции будет прочный стол. Однако допускается изготовление листогиба на ровной поверхности земли. Для работы потребуется болгарка, дрель с набором сверл (по металлу), а также сварочный аппарат. Для создания мини-станка из уголка потребуется большое количество болтов.

Последовательность сборки листогиба из тавра

Сначала складывают вместе два тавра, затем на обоих концах деталей вырезают выемки для петель. Углы их скашивают на 45°. Затем таким же образом делают выемку на третьем элементе, который будет прижимной планкой. Однако в этом случае глубину выемки делают больше для того, чтобы гарантировать прижимной планке свободный ход.

К заготовкам с обеих сторон (с лицевой и изнаночной) приваривают металлические петли. Затем к левому тавру приваривают две укосины с каждой из сторон. Они нужны для установки болта, предназначенного для фиксации прижимной планки. К укосинам приваривают гайку для болта.

Устанавливают третий тавр, который будет прижимной планкой. В верхней его части приваривают металлические пластины, в центре которых заранее были вырезаны отверстия для фиксатора. Диаметр их должен быть чуть больше, чем у болта. Перед началом сварки оба отверстия центрируют: они обязаны располагаться строго на одной вертикали с гайкой.

Отрезают пружину такой длины, чтобы она смогла приподнимать планку на 50-70 мм. Ее надевают на болт, затем крепежный элемент устанавливают в проушину, закручивают в гайку. Аналогичную операцию повторяют на другом конце конструкции.

К шляпке винта приваривают два отрезка арматуры, расположенные под углом друг к другу. Они будут служить ручкой для закручивания фиксатора прижима. К подвижному тавру приваривают ручку. Оптимальный ее вариант — П-образная конструкция, сваренная из профиля прямоугольного сечения.

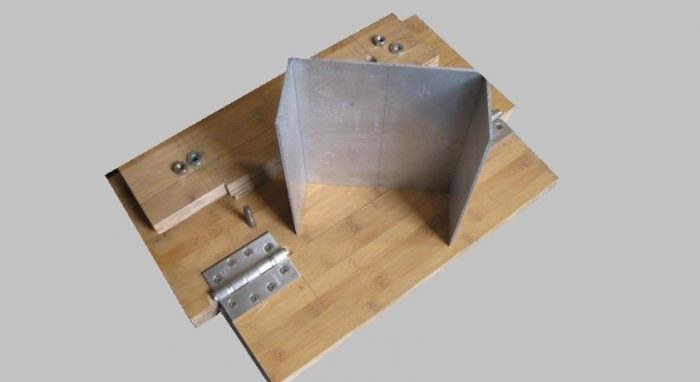

Изготовление небольшого станка из уголков

В этом случае потребуется минимум материалов, но данный листогиб будет идеальным для изготовления заготовок небольших размеров. Процесс состоит из нескольких этапов.

«Подготовка заготовок»

Сначала из уголка отрезают два куска длиной 500 мм. Один уголок за полку фиксируют в тисках. К нему прикладывают второй элемент, а затем на края обеих заготовок (у торцов) укладывают дверные петли. Места для будущих отверстий сначала отмечают маркером, затем ставят отметки керном.

В каждом из уголков (естественно, на одной из полок) просверливают по 4 отверстия необходимого диаметра с каждой стороны профиля. Затем в них метчиком нарезают резьбу. Обе заготовки фиксируют в тисках, по очереди устанавливают петли на место, затем шуруповертом закручивают болты.

Сборка конструкции

Из алюминиевого профиля прямоугольного сечения отрезают два куска оптимальной длины (для ручек). Соединенные уголки вынимают из тисков, переворачивают и укладывают на петли. Делая небольшой отступ от винтов с обеих сторон полки одного из элементов, отмечают места для фиксации ручки. Для этого к уголку до упора прикладывают отрезок профиля, затем очерчивают его с обеих сторон. Потом этот этап повторяют с другой стороны мини-станка.

В алюминиевых элементах делают отверстия для их фиксации на станке. После этого аналогичную операцию проводят на отмеченных участках на полке уголка. Будущий станок снова устанавливают в тиски, затем опять нарезают резьбу, но уже для ручек станка. Их фиксируют болтами и гайками.

К неподвижной части конструкции присоединяют еще одну деталь — прижимную планку. Это металлическая полоса толщиной около 5 мм. Ее ширина чуть меньше, чем у полки, длина — немного короче расстояния между внутренними торцами дверных петель. В обоих соединяемых элементах точно так же ставят отметки, потом сверлят отверстия. В полке на них нарезают резьбу, затем планку крепят болтами и гайками, оставляя небольшой зазор, необходимый для протягивания металлических листов. Для работы с более толстыми материалами прижимные винты можно будет ослаблять.

Станок укладывают петлями вниз. Все выступающие стержни болтов отрезают болгаркой. Полку неподвижного уголка укладывают на край металлического стола, где конструкцию надежно фиксируют струбцинами.

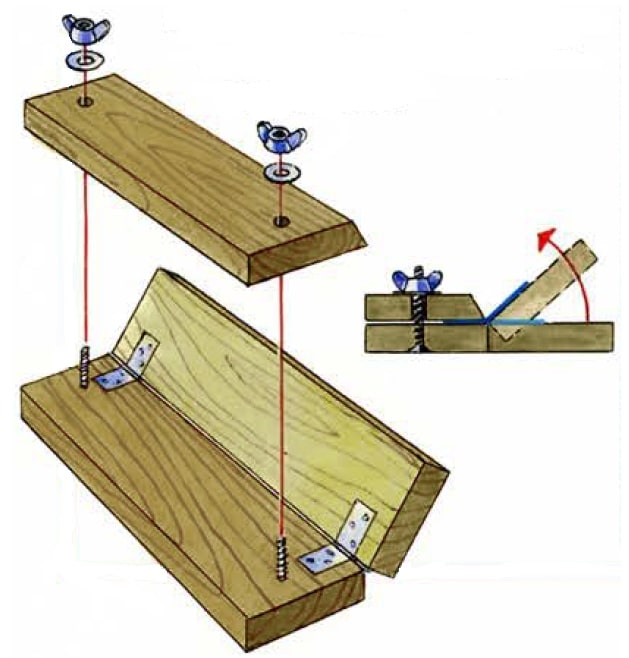

Чертеж деревянного листогиба

Если подобные работы требуются нечасто, то мастеру может не потребоваться относительно сложное оборудование. В некоторых случаях можно обойтись простейшей конструкцией, изготовленной из минимального набора материалов. Она вполне подойдет для работы с алюминием и с тонколистовой сталью (толщина — до 1 мм).

Как сделать листогиб из дерева? В этом случае для сборки станка нужно приготовить:

- три доски: их размер зависит от того, какого размера заготовки планируется изготавливать на оборудовании;

- пару мебельных петель, для длинной конструкции лучше купить большее количество;

- два болта с шайбами и гайками-барашками.

Две доски этого приспособления также соединяются петлями. Третий элемент исполняет роль прижимной планки. Ее делают со скосом, который позволит создавать заготовки, которым необходим острый угол, или немного пережимать листы из жести.

Работа с такой конструкцией очень проста:

- сначала гайки ослабляют;

- затем между основанием и зажимом протягивают лист металла;

- барашки снова закручивают, чтобы крепко зафиксировать материал;

- подвижную доску поднимают, получая необходимый сгиб листовой заготовки.

Требуемый скос прижимного элемента создают, используя ручную циркулярную пилу или рубанок.

Как сделать листогиб? Если такие заготовки необходимы время от времени, то можно ограничиться простейшим деревянным оборудование. Когда строительство или ремонтные работы требуют большого количества гнутых металлических деталей, то лучше соорудить супернадежную конструкцию из тавра. Если данное оборудование нужно для изготовления небольших элементов, то оптимальным выбором будет небольшой, настольный вариант станка, сделанного из уголка.

Как тестируют самодельное оборудование?

Последний этап — проверка «свежеизготовленного» листогиба. Она состоит из нескольких шагов:

- сначала на поверхность станка помещают лист стали, предварительно ослабив пружину или открутив болт;

- край листа выпускают в зазор между опорой и прижимом, фиксируют, опуская его;

- с помощью штангенциркуля выставляют размер выступа, проверяют обе части;

- траверсу поднимают за ручку, сгибая материал под нужным углом.

Затем прижимную планку снова поднимают, пружину ослабляют. После этого согнутый лист вытаскивают.

Некоторые специалисты не рекомендуют проводить тесты сразу на металлических заготовках. На этом этапе они советуют использовать другой материал — полоску толстого картона, который поможет оценить как точность, так и работоспособность листогиба. Если изделие не будет иметь отметин от деформирующего инструмента, а его полки останутся одинаковыми по высоте, то можно переходить к проверке гибочного станка металлическими листами.

Несколько рекомендаций

Если листогиб будет использоваться нечасто, то такая самодельная конструкция, скорее всего, прослужит долго и не станет источником проблем. Совсем другое дело, когда станок будет в работе постоянно. В этом случае крайне важна точность и производительность листогиба. Поскольку главными рабочими элементами листогибочного оборудования является прижим и траверса, именно к их изготовлению и относятся следующие рекомендации.

- Чтобы защитить конструкцию от возможной деформации, добавляют дополнительные ребра жесткости. Если тавры в них не нуждаются, то для оборудования, собранного из швеллеров, используют элементы из листовой стали. Для станков из уголка создают цельные конструкции.

- Очень важна точность прилегания прижима и траверсы. Чтобы обеспечить безукоризненность сгиба, величина зазора должна составлять как минимум ½ толщины заготовки, причем по всей длине. Единственное решение — фрезеровка прилегающих поверхностей.

- Равномерность нагрузки по всей длине детали. Это условие гарантирует один элемент — ручка для подъема траверсы. Она обязана крепиться ближе к концам этого элемента, располагаться параллельно поверхности.

Самые слабые места самодельных конструкций — некачественные поворотные петли, некорректно расположенные ручки траверсы. Неприятный сюрприз может преподнести рабочая зона, на участках которой производились сварочные работы. Они становятся причиной ослабления и деформации металла, поэтому дефекты могу проявиться уже в ближайшее время.

Любой дебют не обходится без знакомства с удачными примерами работ. Не менее важно понять, как проводится такая, незнакомая пока, операция, и какие этапы предстоит выполнить мастеру. О том, как сделать листогиб, расскажет один из самых оцененных видеороликов:

Как сделать листогиб из уголка и дверных петель

Нередко приходиться изгибать листовой металл, что сделать без листогибочного станка, особенно когда линия изгиба протяженная, не так-то просто. Но такое приспособление нетрудно изготовить своими руками с помощью простых инструментов и вполне доступных и недорогих материалов. Потребуется лишь желание и наличие исходных навыков в слесарном деле.

Последовательность действий

Зажимаем поочередно в слесарных тисках уголки за полку и к краям другой полки на уровне торцов прикладываем соответствующие по габаритам дверные петли.

Отмечаем на полках уголков места будущих отверстий вначале маркером, а затем керном, используя дверной навес в качестве шаблона.

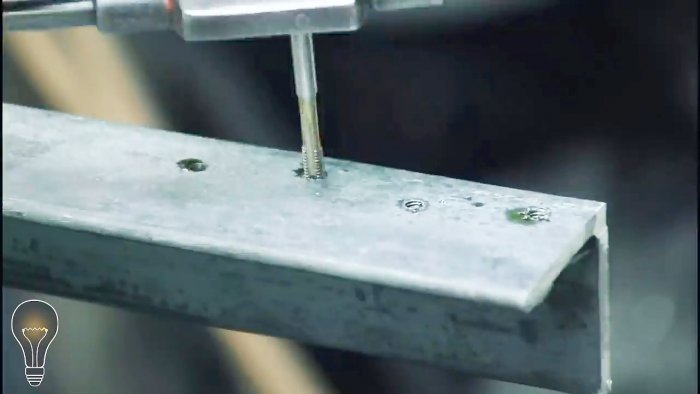

Выполняем на сверлильном станке, взяв требуемое по диаметру сверло, по четыре сквозных отверстия с каждой стороны одной из полок уголков.

Нарезаем подходящим по размеру метчиком резьбу во всех 16-ти отверстиях, немного добавляя смазки, чтобы процесс шел легче, а резьбы получились качественными.

После завершения нарезки резьбы во всех отверстиях удаляем стружку и протираем участки с резьбовыми отверстиями ветошью от следов смазочного масла.

Плотно прикручиваем электрическим гайковертом или дрелью с соответствующей битой посредством винтов дверные петли к уголкам.

Переворачиваем уголки и кладем их на петли. К одному из уголков, используя в качестве ограничителя выступающие части внутренних винтов, прикладываем поочередно перпендикулярно и до упора в полку отрезок профильной квадратной трубы подходящего сечения и длины, и на нижней полке очерчиваем ее с двух сторон.

В двух отрезках алюминиевой профильной трубы с одного края сверлим на сверлильном станке с помощью подходящего по диаметру сверла по два отверстия, расположенных на продольной оси трубы.

Точно такие же отверстия по размеру и расположению сверлим в полке уголка, на которой мы ранее выполнили разметку.

Переворачиваем соединенные петлями уголки, а спаренные полки зажимаем в слесарные тиски. С помощью подходящего метчика нарезаем резьбу во всех четырех отверстиях, не забывая добавить смазки в рабочую зону.

Вновь переворачиваем уголки петлями вниз и прикручиваем требуемыми болтами отрезки алюминиевых профильных труб, которые будут вместо ручек при использовании нашего приспособления по прямому назначению.

К лицевой стороне самоделки, а точнее, к полке наружного уголка примериваем металлическую полосу толщиной примерно 5 мм, по ширине немного меньше этого размера полки, а по длине чуть короче расстояния между внутренними торцами дверных петель.

Намечаем маркером по краям полосы по продольной осевой линии места сверлений, зажимаем ее в слесарные тиски и выполняем на сверлильном станке подходящим сверлом два отверстия.

Затем вновь укладываем полосу с уже готовыми отверстиями на полку уголка и отмечаем места будущих отверстий в ней маркером, а чтобы сверло не соскользнуло при вращении, керним отмеченные места.

Выполняем на сверлильном станке по намеченным местам два отверстия требуемого диаметра и с помощью метчика нужного размера нарезаем в них резьбу.

Укладываем полку наружного уголка нашего устройства на край металлического стола и закрепляем его двумя струбцинами. При этом петли и планка должны находиться сверху, а два отрезка профильной дюралевой трубы располагаться горизонтально и быть направлены наружу, в сторону оператора.

Проверка самодельного листогиба «вхолостую» и «на деле»

Тестируем работоспособность нашей самоделки «вхолостую». Для этого приподнимаем и опускаем несколько раз за ручки второй (внутренний) подвижный уголок. При этом он должен свободно без заеданий поворачиваться из горизонтального положения в вертикальное относительно первого (наружного) неподвижного уголка благодаря соединяющим их дверным петлям.

Теперь проверяем наше листогибочное приспособление «на деле». Для этого берем металлический лист не шире приемной щели и, разделенный тремя горизонтальными линиями на четыре равные части.

Просовываем его в щель между полосой и полкой внешнего уголка, пока первая разметка на листе не совместится с ее внутренней (выходной) гранью.

Беремся двумя руками за ручки и поворачиваем их против часовой стрелки. При этом подвижный уголок, поворачиваясь на петлях относительно неподвижного, сгибает лист по намеченной линии на 90 градусов или чуть больше, учитывая упругие свойства материала заготовки.

В результате мы получим профильную квадратную трубу. Чтобы грани получилась более строгими, приемную полосу листогиба можно болтами и гайковертом плотнее прижать к заготовке.

В этом случае, чтобы вытащить заготовку профильной трубы из нашего приспособления, прижимные болты придется немного ослабить.

Попробуем выполнить отбортовку листа. Также просовываем его в щель между полосой и полкой приемного уголка. С помощью угольника проверяем правильность установки листа в устройстве и приводим в действие наше устройство. Отбортовка поучилась ровной, на ней отсутствуют следы деформации и смятия.

Предупреждение

Чтобы в процессе работы не получить травму, необходимо пользоваться индивидуальными средствами защиты – перчатками и очками.

Смотрите видео

Простой станок листогиб своими руками

Самодельный станок для гибки листового металла: подробные фото пошагового изготовления станка.

Для работы с листовым металлом, часто требуется согнуть его под нужным углом. Таким образом формируются разнообразные элементы кровли, жестяные подоконники, короба для вентиляции, водосточные системы и прочие изделия. Большинство таких изделий можно сделать на гибочном станке.

Это приспособление можно повторить в условиях небольшой мастерской без использования сварочного аппарата.

Материалы для изготовления самоделки:

- — Стальной уголок 50х50 мм.

- — Квадратная профильная труба.

- — Доска.

- — Болты, шайбы, барашковые гайки М8, саморезы по дерев.у

- — Винты, гайки М5, М6, дверные петли.

- — Краска.

- — Лепестковый зачистной и отрезной диски.

Далее на фото показан процесс изготовления станка:

Основой для станка послужит сосновая доска 100х30 мм. К краю доски будет крепиться неподвижная губка из стального уголка 50х50 мм.

К краям уголка прикладываются дверные петли, и отмечается место, где расположен край штифта.

Затем размечается и вырезается выемка для кулачков.

Теперь на уголке размечаются центры отверстий для саморезов.

Зафиксировав заготовку в тисках, автор сверлит по три 3-мм отверстия для каждой из петель.

Наклонная губка вырезается из стального уголка 40X40 мм той же длины.

Немного отступив от краев петель, автор делает два 8-мм отверстия для крепления рычагов.

Теперь нужно сделать 5-мм сверлом по металлу отверстия для винтов в наклонной губке.

Крепится губка к петлям при помощи винтов с потайной головкой и гаек М5.

Рычагами послужат два куска квадратной профильной трубы 25X25 мм. На краях заготовок размечаются и сверлятся 8-мм сквозные отверстия.

Рычаги крепятся к губке винтами и гайками М5. Верхнюю часть отверстий на губке обязательно нужно рассверлить зенковкой под потай.

Третьим элементом из уголка будет сам прижим. Вырезы под кулачки обязательно делаются и на его ребре.

8-мм отверстия для винтов автор делает с помощью ступенчатого сверла.

В качестве прижимов послужат болты и барашковые гайки М8. Болт продевается через основание, и фиксируется гайкой.

Барашковые гайки навинчиваются после установки прижима.

Самодельный станок листогиб готов к работе. Крепится это приспособление к верстаку с помощью пары струбцин.

Вырезав и разметив лист, он просовывается под прижим, и затягиваются барашковые гайки.

Первый изгиб выполняется на угол около 95 градусов (заготовку нужно немного перегибать), в итоге получается прямой угол.

Продвигая заготовку, и повторяя операции, автор изготавливает простой короб.

Процесс изготовления станка можно также посмотреть в этом видео:

Листогиб своими руками: чертежи, видео, описание +Видео

Листогиб своими руками: чертежи, видео, описание. Из листового металл можно сделать огромное количество изделий – водосточную систему, фасонные детали, которыми можно обшивать кровлю, отлив для цоколя, уголки для строений из профилированного листа и прочее.

Все это может сделать особый гибочный станок, иными словами листогиб, своими руками сделать который не состав труда. Об этом и поговорим.

Разновидности

Есть три разновидности станков для гибки листов:

- Простой ручной, в данном случае гибка металла выполняется при приложении силы. Такие устройство дают возможность избегать листовые материалы под любыми углами — от нескольких градусов до 360.

- Гидравлический станок, в котором при помощи ударов листовой металл сгибают по форме матрица. Последняя бывает прямой, иногда криволинейной. Такое оборудование признано профессиональным, и его активно используют для предприятиях большой и средней мощности.

- Роликовые/валковые листогибы, в которых лист металла не гнется строго по прямой, а закругляют. При помощи такого оборудования можно делать трубы или любые подобные изделия.

Все описанные устройства относятся к станкам для гибки листов. Своими руками будет проще всего сделать оборудование первого типа, и немного сложнее – третий. О них и пойдет речь – как сделать листогиб своими руками + видео.

Простые (ручные)

Металлические фасонные детали стоят дорого, даже дороже профнастила или металлической черепицы, поэтому есть смысл изготовить самый простой станок для гибки листового металла, а уже с его помощью сделать любое количество углов, отливов и остальных деталей, которые вам требуются, при этом лишь под свои размеры.

И да, не переживайте на счет внешнего вида. В продаже если листовой металл не только оцинкованного типа, но и уже окрашенный. В каждой конструкции лист будет плотно зафиксирован, поэтому при работе он не будет скользить по столу, а краска не сотрется и не поцарапается.

В местах изгиба она тоже не будет повреждена, поэтому вид изделий будет приличный. При должных усилиях ваши изделия будете выглядеть даже лучше тех, что есть в продаже.

Листогиб из тавров

Для изготовления такого станка потребуется любая ровная поверхность, к примеру, стол, желательно чтобы он был металлическим, а также 3 уголка с шириной полочки не меньше 4,5 см, а толщина металла не меньше 0,3 см. Если у вас в планах есть изгибание длинных заготовок (длина больше 1 метра), то желательно взять полочки с большей шириной и толщиной металла. Можно использовать товары, но это требуется для гибки листов с большей длиной и толщиной. Также потребуются 2 дверные металлические петли, а еще 2 винта с диаметром от 1 до 2 см, на них «барашки» и пружинка. Еще потребуется сварка для того, чтобы приварить петли и проделать отверстия (или дрель со сверлом, которое подходи для работ по металлу).

Для листогиба, который будет сделан своими руками, используем тавр на 7 см – 3 кусочка по 2,5 метра, еще 2 болтика по 2 см диаметр, маленький кусочек металла с толщиной 0,5 см.

Порядок действий следующий:

-

Два тавра следует сложить, с двух концов сделайте в них выемки под петельки. Края выемок следует скосить под 45 градусов, а третий тавр обрезать так же, но глубина выемки должна быть чуть больше – это будет прижимная планка, поэтому она должна свободно ходить.

- Приварите петли с двух сторон (проварите с лицевой стороны и с изнанки).

- К дальнему от вас тавру приварите по 2 укосины с каждой стороны. Они требуются для того, чтобы можно было выполнить установки болта-фиксатора прижимной планки.

- Приварите к каждой укосине по гайке для болта.

- Установите прижимную планку, а сверху приварите пластины из металла, в которых будет отверстие посредине. Диаметр отверстия должен быть чуть больше, чем диаметр болта. Отверстия следует отцентровать таким образом, чтобы они находились на одной вертикали с приваренной гайкой. Приварите.

- Пружину отрежьте так, чтобы она смогла поднимать планку на 0,5-0,7 см. После этого нужно пропустить болт в «ушко», надеть пружинку и закрутить гаечку. После установки такой же пружинки с другой стороны прижимная планка будет подыматься сама при откручивании.

- Приварите к шляпке винта два отрезка арматуры – это будут ручки для закручивания.

- К подвижному тавру приварите ручку и можно начинать.

Данный вариант будет самым мощным – вы сможете сгибать длинные заготовки и листы большой толщины. Хотя такие масштабы не всегда востребованы, но всегда можно уменьшить. В видео есть конструкция аналогичного типа, но чуть меньше и с другим креплением планки прижима. К слову, можно установить на винт пружину и тогда будет проще поднимать планку. Конструкция интересна тем, на ней можно проводить отбортовку, а стандартные устройства такого не могут.

Листогиб из уголка с прижимной планкой

Данная модель выполнена из уголка с толстыми стенками, станина сделана в виде обычного строительного козла, который сварен из аналогичного уголка. Ручка взята с багажной тележки, а конструкция винтов по-своему интересна – они длинные, ручка вынута в виде буквы «Г». Ее удобно открутить и прикрутить на месте.

Такой станок листогиб своими руками сделать несложно, но учтите некоторые особенности:

- Уголки находятся не полочками друг к другу, а имеют направление в одну сторону. Из-за этого крепление петли бывает не самым удобным.

- На изгибе дальнего уголка приварите с двух сторон маленькие пластинки-упоры для планки.

- На той же планке приварите гайку от винта (на обеих сторонах).

Теперь можно перейти непосредственно к прижимной планке. Ее тоже можно сделать из уголка, но укладывать следует на станок изгибом кверху. Для того чтобы планка не перегибалась при работе, наваривают усиление – металлические перемычки. С двух концов планки приварите маленькие металлические площадки, в которых сделаны отверстия для болтов. И еще один момент – та грань, которая повернута к месту сгиба, требуется для получения острых углов на сгибе.

Прижимную планку нужно установить на станок, а в место установки подложить пружины. Ручку установите на место. Если она не прижмет планку, благодаря силе упругости пружинки будет приподнятой над поверхностью. В этом положении под нее заправьте заготовку, выставьте и прижмите. Такой листогиб будет неплохим вариантом для использования в домашних условиях. У вас не получится гнуть толстый металл, то оцинковку и жесть без труда.

Вальцы для листового металла

Данный тип листогиба может быть с тремя приводами:

- Гидравлический.

- Ручной.

- Электрический.

Вальцы своими руками для листового металла делают с ручным или электрическим приводов. В ручном должно быть 3 вала, а в электрическом может быть и 3-4, но по стандарту тоже всего лишь три. Для такого станка требуется хорошая основа, в качестве который может быть использована станина или верстак. В качестве основы конструкции выступают валки, которые должны быть одинакового размера. Два нижних должны стоять стационарно, а верхний подвижно. Благодаря изменению расстояния между верхними и нижними вальцами можно изменять радиус кривизны.

Итоги

Станок приводится в движение при помощи ручки, которая должна быть приделана к одному из валов, а после крутящий момент будет передан на остальные катки через звездочки. Их следует подобрать таким образом, чтобы скорость вращения получилась одинаковой. Если на оборудовании планируется изготовление труб, верхний каток должен быть с одной стороны съемным и иметь систему быстрого фиксирования. После сворачивания листа в трубу вы не сможете вытащить его по-другому.

Как сделать листогиб своими руками

Разнообразные листогибочные операции – важная часть общих работ по строительству или ремонту собственного дома. Без применения специального оборудования качественно их выполнить невозможно.

Для одноразовой гибки листовых заготовок допустимо арендовать подходящее приспособление у соседа или знакомого. Но при частом выполнении подобных процедур целесообразнее иметь под руками ручной листогибочный станок собственного изготовления. При наличии определённых навыков, инструмента и помещения сделать самодельный листогиб не так уж ложно.

Составление технического задания

Благодаря возможностям Интернета можно достаточно быстро подыскать необходимый комплект чертежей, а на канале YouTube даже посмотреть рекламно-информационные ролики об устройстве и принципе действия требующегося агрегата. Однако все эти материалы являются строго индивидуальными, а потому предназначались их авторами под конкретные листогибочные операции. Поэтому перед сооружением листогиба своими руками необходимо сделать правильный выбор его будущих технических характеристик. Главными из них должны быть следующие:

- максимальная ширина изгибаемого металла, мм;

- наибольшая толщина заготовки, мм;

- желаемый диапазон углов гибки;

- габаритные размеры механизма (длина, ширина, высота);

- требуемая точность гибки.

Непосредственный выбор предельных значений перечисленных параметров зависит от условий применения станка, который будет гнуть изделия из листовых металлов. В частности, при сооружении кровли придётся, скорее всего, иметь дело с оцинкованной жестью или сталью толщиной не более 1 мм. При обработке меди чаще употребляется ещё более тонкий лист или полоса, а при изготовлении своими руками ограждений и перил, наоборот, толщина металла может составлять 2 – 3 мм. При выборе оптимальной ширины заготовки – листа или полосы – следует исходить из того, что ширина детали редко когда превысит 1000 мм (в крайнем случае смежные заготовки затем можно будет соединить в фальц с помощью того же станка). Самым сложным пунктом технического задания считается выбор оптимального диапазона значений углов гибки металлов. Если с верхним пределом – 180° – всё понятно, то нижнее значение должно быть выбрано весьма грамотно. Естественным следствием гибки большинства листовых металлов в холодном состоянии является пружинение – самопроизвольное уменьшение фактического угла гиба в связи с упругими свойствами деформируемого металла. Пружинение зависит от:

- Пластичности материала: например, для низкоуглеродистой стали максимальный угол пружинения составляет 5 – 7°, а для высокоуглеродистых – до 10 – 12°. Ещё больше пружинят легированные стали и сплавы. В частности, для алюминиевого сплава АМг6 наибольшее пружинение может составлять 12 – 15°;

- Толщины изгибаемой детали: с уменьшением толщины металла пружинение снижается;

- Угла гибки: при уменьшении данного угла пружинение практически всех металлов возрастает. В частности, при сравнительно малых углах гибки (до 15 – 20°) согнуть заготовку из большинства видов листовых металлов и сплавов обычным способом на заданную величину вообще невозможно: приходится использовать агрегаты с одновременным продольным растяжением листа. Такие станки своими руками сделать неосуществимо: потребуется установка и отладка специального гидравлического привода. Поэтому в подобных случаях проще изгибать деталь обычными ударами киянки по, например, деревянной матрице.

Как выбрать кинематическую схему гибочного станка

Наиболее доступны для изготовления своими руками станки, в которых листовой металл будет изгибаться в результате поворота подвижной траверсы. Принцип действия такого станка заключается в следующем. Подлежащая гибке заготовка устанавливается на направляющую плоскость нижнего стола станка и фиксируется по упору, который закреплён на опорной раме устройства (желательно предусмотреть регулировку упора). В направляющих рамы листогиба двигается возвратно-поступательно верхняя траверса, которая при своём движении вниз зажимает своей линейкой изгибаемое изделие. Впереди нижнего стола находится поворотная балка, которая может поворачиваться вокруг своей оси. Поворот может производиться рукояткой от рычажного привода, но может быть изготовлен вариант с ножным приводом. В последнем случае руки оператора остаются свободными, что облегчает манипулирование заготовкой при её прижиме к линейке верхней траверсы. Кроме того, при ножном управлении листогибом меньше устают руки. Набор гибочного инструмента на верхней и поворотной балках может изменяться. Проще всего с этой целью заказать комплект пуансонов и матриц с требуемыми радиусами гиба, и стандартными посадочными местами. В заказ придётся отправить все детали – линейку, прижим и т.п. – которые потребуют для своего изготовления квалифицированных фрезерных работ. Скос верхней балки будет определять наибольшее значение угла гиба, на который может изменить свою ось листовой металл. Что того, чтобы сделать такой агрегат своими руками, потребуются следующие материалы:

- стальной швеллер номером от 6 и выше;

- комплект стальных уголков, предназначенных для изготовления своими руками опорной рамы станка;

- толстолистовая широкополосная сталь, из которой будут изготавливаться поворотная, верхняя и нижняя балки;

- крепёжные изделия в ассортименте;

- пруток для изготовления ручного рычажного привода поворота балки.

Для облегчения работ можно воспользоваться также слесарными тисками, направляющими от списанного токарного станка, а также массивными петлями от стальных входных дверей. По подобному принципу можно сделать и самодельный листогиб, используя деревянные детали. Он, правда, сможет изгибать только алюминий и тонколистовую сталь (до 1 мм толщины), но во многих случаях этих возможностей бывает вполне достаточно, а трудоёмкость работ по сооружению листогиба своими руками заметно снизится. В частности, отпадает потребность в сварочных операциях. Следует отметить, что рабочие детали такого станка должны изготавливаться только из древесины твёрдых пород (сосна, ель не подходят). Определившись с принципом действия листогиба, можно поискать и подходящие чертежи. Впрочем, человек с инженерным образованием, сможет изготовить комплект чертежей и самостоятельно. Преимущество такого варианта состоит в том, что ряд рабочих чертежей оперативно видоизменяется и перерабатывается под конкретные возможности и исходные материалы. Чертежи листогиба должны учитывать способ его установки. Для небольших агрегатов, например, станок для гибки может быть передвижным или даже переносным. В противном случае придётся, используя сварку, сделать устойчивое основание, иначе излишняя подвижность станка будет снижать точность работ на нём. По готовности станка необходимо выполнить его проверку на работоспособность и точность. Для этого изгибают тестовую полоску из толстого картона необходимой толщины. Если гиб выполнен правильно, то высота полок полоски будет одинаковой, а на её поверхности не останется следов от деформирующего инструмента.