Цинкование металла в домашних условиях. Научили в автосервисе

Недавно поехали с другом в автосервис, что бы отдать его машину на покраску бампера и капота.

Дтп и прочего не было, просто в силу старости авто и условий эксплуатации на бампере и капоте была куча сколов. Вот друг и решил не много подобновить внешний вид своей красавицы.

По пути мы заехали в магазин в котором продают всякую мелочевку и друг купил 4 пальчиковые батарейки. Причем купил он их самые дешевые, какие только были в магазине.

Конечно я поинтересовался для чего это? На что получил ответ:” мастер с сто по телефону попросил купить, якобы для ремонта они нужны”.

Ну ладно, приехали мы на станцию, загнали авто в бокс. Мастер первым делом поинтересовался купили ли мы батарейки? Блин интересно было, а для чего же они нужны! И я расспросил мастера. К счастью он был разговорчивый мужиченка и поделился этим советом.

Мне не терпелось опробовать это в деле и на обратном пути я заехал в магазин купил самые дешевые батарейки и отправился в гараж, проводить опыты!

Друзья, в конце статьи я прикреплю видео с всем процессом и результатами эксперимента.

Первым делом батарейки нужно разобрать

Достаю графитовый стержень, а затем внутренности вышкребаю отверткой

В итоге остался только корпус батарейки

Далее возьму пару вот таких вот кракодильчиков

И примотаю к клеммам автомобильного аккумулятора. Можно использовать и зарядное устройство и, как выяснилось позже, зарядное для телефона.

Далее к корпусу батарейки с помощью канцелярской резинки фиксирую ватный диск

и полученный тампон подключаю к крокодильчику, который подключен к плюсовой клемме аккумулятора

Ну а минус я подключаю к металлическому изделию, в моем случае это труба

Теперь понадобится паяльная кислота, важным условием является то, что в состав обязательно должен входить хлорид цинка

Смачиваю кислотой тампон на батарейке, так же можно смачивать и сам обрабатываемый металл и начинаю потихоньку водить батарейкой по металлу

В итоге на обрабатываем месте появляется цинковое покрытие.

Именно поэтому батарейки нужны самые дешевые. Именно эти батарейки соленные и их корпус выполнен из цинка. У алкалиновых батареек корпус стальной.

Именно так мастер на сто обрабатывает места пораженные коррозией, предварительно из зачистив. Конечно для всего авто этот метод не пойдет, но точечно обработать сколы или рыжики на арках и капоте вполне сгодится.

После цинкования место обработки необходимо обработать раствором соды и воды. Полученный щелочной раствор нейтрализует действие паяльной кислоты.

Для этого метода подойдут любые цинковые изделия, к примеру, карбюратор. Так же можно приобрести и сульфат цинка, он открыто продается в продаже.

Что касается химии, которая продается в магазинах, якобы содержащая цинк, достаточно только помазать, по моему это ерунда.

Я задал как раз такой вопрос по поводу средств из магазина тому мастеру на сто, на что он ответил вполне логично. Что для оцинковки неотъемлемой частью является наличие электричества (простыми словами это гальванический процесс, который без электричества никуда). А те средства, которые продаются в магазине это подобие серебрянки, одним словом маркетинговый ход продаванов.

Даже в масштабе цинкуют, к примеру, кузова авто на заводах, помещая их в гальваническую ванну под электричеством, а не поливают из краскопульта всякими “цинкарями”.

Если честно, я согласен с мастером с сто. А вы что думаете по этому поводу? Есть те, кто действительно разбирается и понимает суть процесса? Поделитесь своими знаниями в комментариях, я думаю многие, в том числе и я с удовольствием почитают.

Друзья, вот видео как и обещал

Приглашаю вас в гости на свой канал о самоделках и простых станочках для гаража или маленькой мастерской на Ютубе GARAGE 100 , так же в свою группу о самоделках на Фэйсбук . Как говорится милости просим! Подписывайтесь на ДЗЕН канал, что бы не пропустить новые интересные и полезные публикации.

На этом у меня все! Поделитесь мнением в комментариях, с удовольствием почитаю кто что думает!

Цинкование и пассивация в домашних условиях.

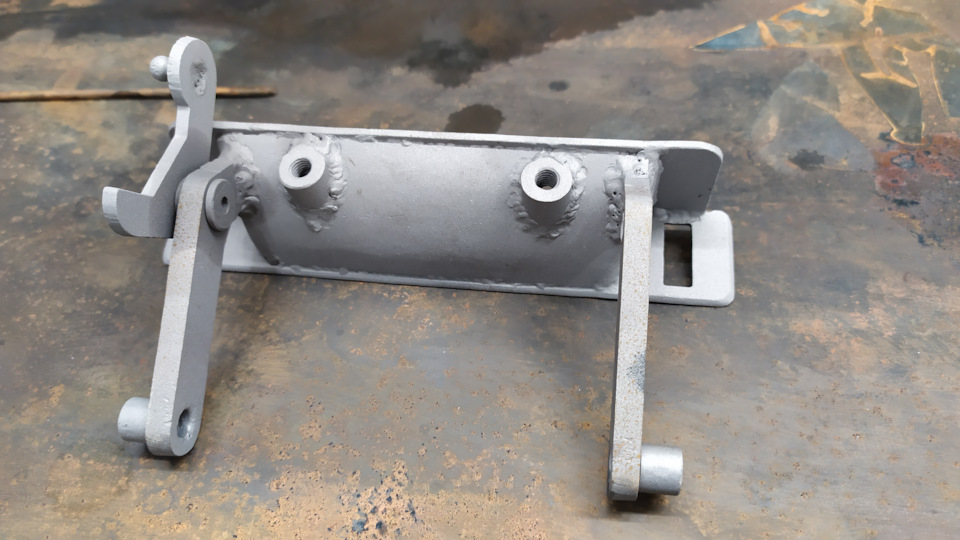

Все началось с ручек для ЗИЛ 4104. Об изготовлении ручек можно почитать в одном из предыдущих постов. Изначально я думал отдать их в оцинковку на производство, но покурив интернеты решил сделать самостоятельно.

Процесс нанесения цинкового покрытия своими руками в целом не сложен. Большинство информации в сети связано с нанесением цинка с корпуса батарейки на участок кузова автомобиля. Но мне это не подходит, так как надо оцинковывать разные небольшие детали целиком. И потом придавать им переливчатый золотисто-зеленый оттенок.

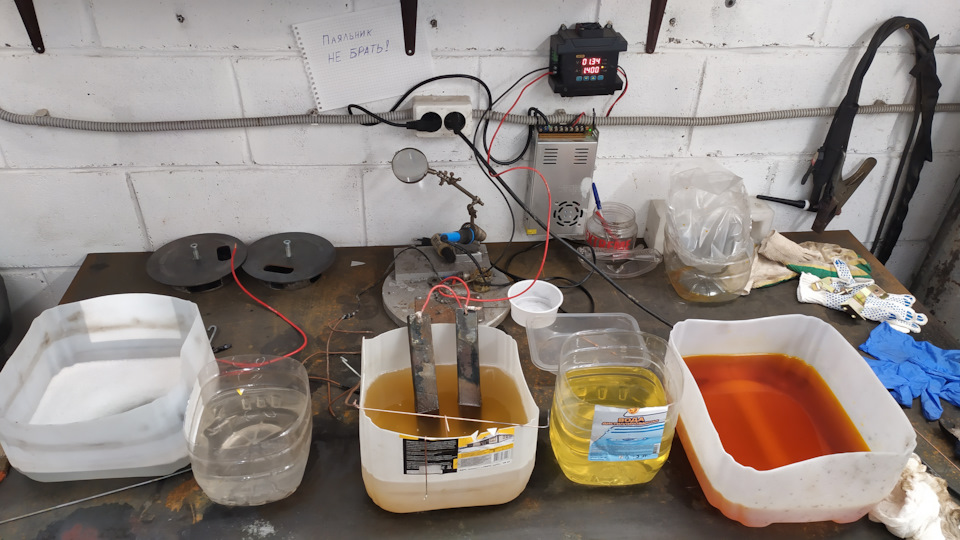

Будем рассматривать электро-химический метод. Он самый простой и доступный для каждого. В результате гальванического процесса в растворе электролита цинк тонким слоем осаждается на поверхности детали. Вот и все. Шучу, не все)

Для самого простого цинкования потребуется.

1. Электролит для АКБ из магазина. То есть раствор серной кислоты.

2. Сульфат цинка порошковый или

3. Паяльная кислота (продается в магазинах радиолюбителей).

4. Дистиллированная вода.

5. Цинковый анод (кусок чистого цинка).

6. Блок питания 12 вольт с возможностью ограничения тока (например зарядное устройство для АКБ.

Для качественной оцинковки необходима качественная очистка поверхности детали от любых загрязнений.

Лучше всего делать пескостуйную обработку. Можно чистить болгаркой. Или вытравливать сначала в щелочи, потом в кислоте. Можно применять гальваническое травление.

При гальваническом травлении не играет большой роли где будет анод а где катод. На аноде в результате реакции выделяется водород, на катоде кислород. Водорода выделяется в 2 раза больше, поэтому анод пузырится сильнее. Заводораживание металла увеличивает его хрупкость, поэтому данный метод очистки не рекомендуют для металлов с высоким классом прочности (пружины там всякие и болты повышенной прочности).

Вобщем суть в том чтоб в процессе очистки удалить с металла все загрязнения.

Спецы рекомендуют сначала травление в щелочи, потом гальваническое кислотное травление, потом активация поверхности в кислотном растворе. Все с проежуточными промывками в воде.

Я очищаю детали механически, потом травление в акумуляторном электролите, промывка в воде, потом снова мехобработка, активация в кислоте и собственно оцинковка.

Если для оцинковки используется сульфат цинка, то его надо растворить в дистиллированной воде в соотношении 200гр на литр воды. Размешать до полного растворения.

Если используется паяльная кислота то она просто наливается в емкость и все.

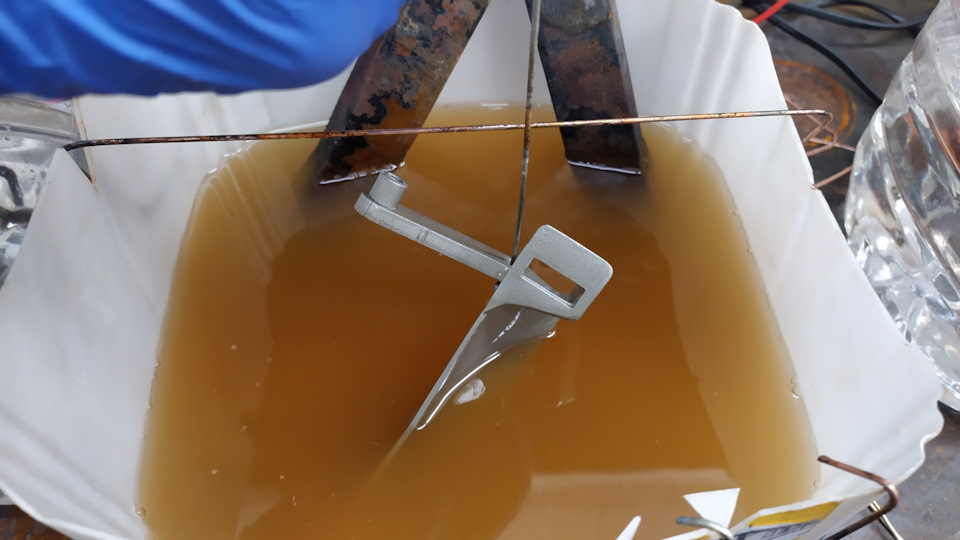

При оцинковке анодом (+) является кусок цинка, сопоставимый по площади с деталью. Катод (-) сама деталь.

Напряжение должно быть в районе 12 вольт постоянного тока. Сила тока устанавливается в диапазоне 0,5 — 5 ампер на 1 кв.дм площади. Фактически желательно держать ток поменьше. При большом токе качество осаждения цинка сильно ухудшается. Старайтесь не превышать ток 1 ампер на небольших деталях. Цинкование происходит при температуре 18-25 градусов.

По времени слой наносится за 2-10 минут в зависимости от размера детали и тока.

Этот метод подойдет для защитной оцинковки деталей. Если нужна эстетика то надо использовать специальную химию. Об этом дальше.

Для получения блестящего цинкового покрытия с последующей радужной пассивацией процесс выглядит так.

1. Очистка поверхности детали (механическая, травление в растворе серной кислоты с промежуточными промывками).

2. После очистки детали на несколько секунд погружаем деталь в раствор серной кислоты (электролит для АКБ из магазина), потом промываем водой. Работать в перчатках и чистой детали руками не касаться во избежание загрязнения поверхности и ожогов кожи кислотой! Желательно работать в респираторе чтоб не дышать продуктами реакций.

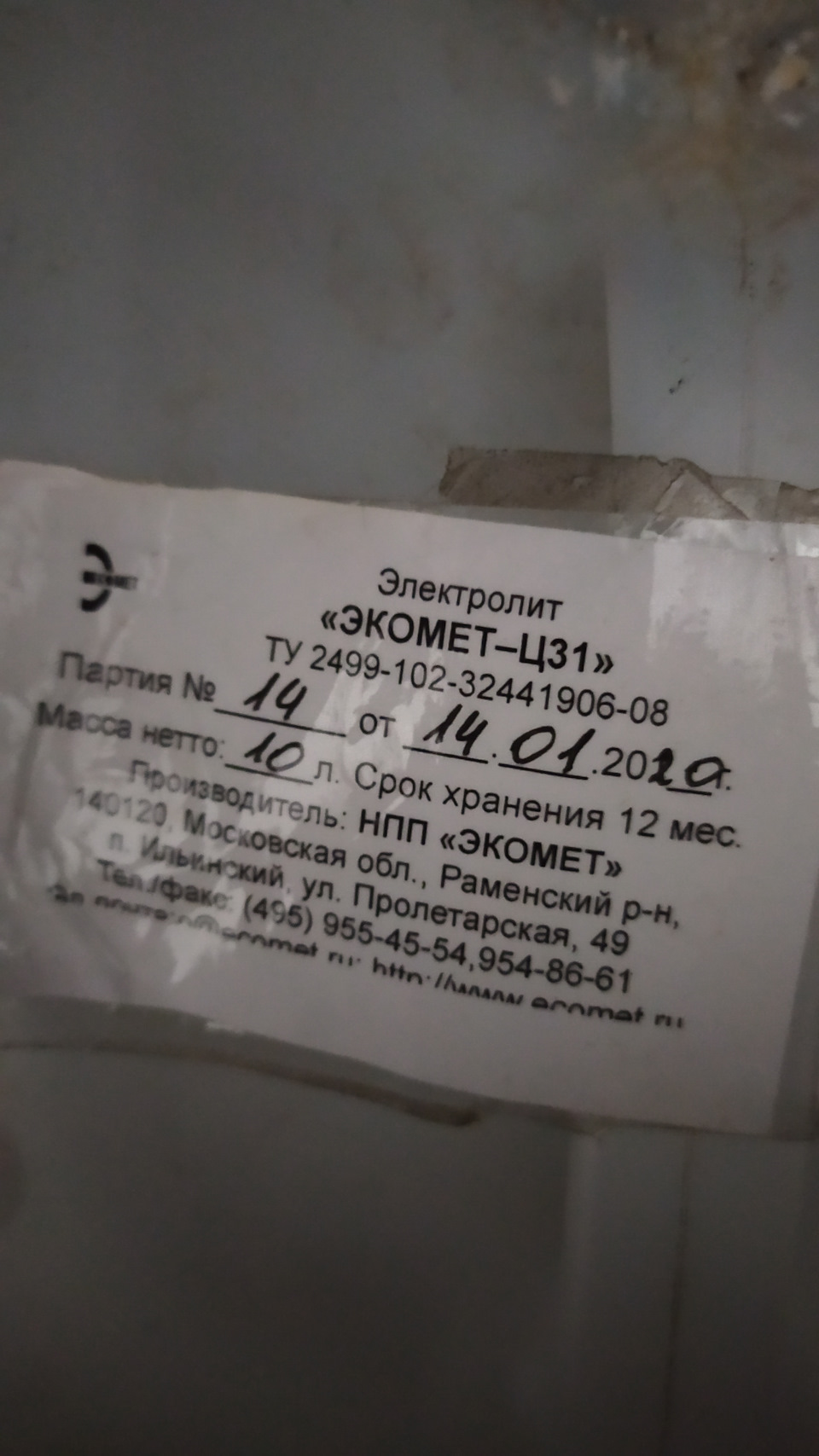

3. Для блестящего цинкования я использую щелочной электролит “экомет-ц31”. Он дает отличное блестящее покрытие.

Вешаем деталь на катод (-) и погружаем полностью в электролит. На аноде (+) кусок цинка. По напряжению и току выше написано. Цинк ложится быстрее со стороны расположения анода, так что деталь надо периодически поворачивать разными сторонами к аноду. Нанесение по времени так же занимает 2-10 минут. Не спешите и не давайте большой ток!

4. После того как деталь оцинкуется ее необходимо промыть в воде. В итоге мы имеем хорошо выглядящую блестящую детать с устойчивым антикоррозийным покрытием.

Для увеличения устойчивости покрытия и придания ему эстетичного вида можно сделать пассивацию.

Пассивация это тоже что активация, только наоборот. Пассивация это процесс создания устойчивой оксидной пленки на поверхности детали.

Для этого я использую состав “экомет — пц12”. Этот состав дает радужную пассивацию. Деталь приобретает золотисто зеленоватый оттенок с переливами.

Сразу после оцинковки и промывки детали она погружается в состав для пассивации. Я держу ее там 10-15 секунд, после чего снова промывка в воде и горячая сушка феном.

Сушку надо выполнять аккуратно, фен держать на расстоянии и понемногу прогревать детать, визуально контролируя проявление радужности. Если перегреть локально, пассивация будет отлетать с поверхности.

Как просто оцинковать инструмент дома без электролиза

Старые инструменты и прочные стальные изделия со временем покрываются слоем ржавчины или просто темнеют. Обновить их внешний вид и защитить от дальнейшего разрушения можно нанесением слоя цинка. Это можно сделать в домашних условиях без использования электролиза, просто применив доступные химические реактивы из хозяйственного магазина.

Материалы:

- любые ненужные оцинкованные изделия;

- электролит для аккумуляторов;

- медицинский спирт;

- чистящий порошок типа Comet;

- пищевая сода;

- скребок для посуды.

Процесс покрытия металла цинком

Чтобы сделать оцинковку, нужно раздобыть цинк. Его можно растворить из древних автозапчастей, к примеру, сломанных карбюраторов, бензонасосов. Для этого в стеклянную емкость наливается аккумуляторный электролит, и в нее погружается цинковая деталь. Серная кислота в электролите растворит цинк за полчаса.

По итогу реакции в банке образуется мутный раствор, который нужно профильтровать через лейку с уложенной ватой. После фильтрации раствор станет намного светлей.

В подготовленную ванну погружается очищенная от грязи и ржавчины металлическая деталь и оставляется на 10 мин. Пока она обрабатывается цинком нужно подготовить 2 емкости. В одной делается водный раствор порошкового чистящего средства, а во второй пищевой соды. Каждый компонент добавляется в количестве 1 ст. ложки на 1 л воды, можно больше, но пользы от этого не будет.

Спустя 10 мин деталь вынимается из кислоты с цинком и окунается в раствор пищевой соды. Ее нужно хорошо взболтать, чтобы нейтрализовать остатки кислоты. После этого она промывается в моющем средстве. Нужно ее протереть скребком для посуды, чтобы удалить имеющиеся на поверхности окиси. Затем деталь снова погружается в кислоту.

Через 10-15 мин действие повторяется. Нужно многократно окунать деталь в кислоту и промывать, пока она не покроется сплошным слоем цинка. Чтобы этого добиться может понадобиться 3-5 и более повторений.

Чтобы попусту не ждать, пока инструмент находится в ванной с кислотой, можно обрабатывать одновременно несколько изделий. Пока одно из них отмывается, второе вымачивается в кислоте. Пользуясь этим методом можно восстановить старый инструмент до состояния нового, практически при этом не потратившись.

Смотрите видео

Холодное цинкование металла: весь процесс от А до Я

Холодное цинкование металла представляет собой технологию, которая применяется для защиты изделий от коррозии. Этот способ обработки появился не так уж давно, примерно в середине ХХ века. Именно в тот исторический период возникла необходимость в антикоррозийной обработке трубопровода Морган Вьяла, который проходил по южному побережью Австралии.

На текущий момент этот процесс – надежная альтернатива традиционным способам защиты металла – гальваническому и горячему цинкованию. В чем отличия всех этих методов, а также каковы технологические особенности, расскажем в нашей статье.

Суть и назначение холодного цинкования металла

Холодное цинкование металла – не что иное, как один из способов защиты изделия или заготовки из металла. Обычно таким образом происходит обработка:

- резервуаров;

- металлоконструкций;

- контейнеров;

- труб;

- транспорта;

- мостов;

- морского транспорта;

- ЛЭП-опор.

Способ нанесения состава на поверхность металла выбирается в зависимости от условий самой обработки:

- окунание;

- распыление;

- ручное покрытие валиком или кистью;

- облив.

Цинк входит в состав многих типов красок, которые используются в современной промышленности. Но окрашенная поверхность и оцинкованная холодным способом не обладают одинаковыми свойствами.

Такой метод оцинковки назвали «холодным», так как он не имеет требований к температурному режиму. В самом начале появления подобного метода обработки был известен только горячий способ. Он заключался в том, что рабочий состав нагревался до +400 °С и в него погружалась заготовка.

Что входит в рабочий состав? Во-первых, краска с высоким содержанием цинка. Во-вторых, различные полимеры, обеспечивающие хорошее сцепление с поверхностью. Массовая доля цинка в таком составе должна быть не менее 95 %. Это соответствует межгосударственным стандартам. При этом размер фракции не должен быть более 15 мкм, если нужно добиться хорошего результата.

Краска, при изготовлении которой учитываются вышеописанные характеристики, обеспечивает максимальную защиту от всех видов коррозии и других агрессивных факторов внешней среды. Если изделие обработано качественно и с соблюдением технологии, то такое покрытие обычно служит 35–50 лет.

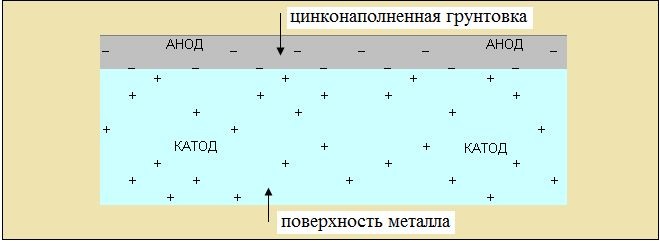

Защитные свойства цинка образуются за счет того, что он образует гальваническую пару с железом. А так как цинк более активен, то он и выступает в качестве анода при окислении кислородом. Железо же принимает свободные электроны на себя и таким образом защищается от контакта с водой.

Преимущества и недостатки холодного цинкования металла

Холодное цинкование обладает некоторыми преимуществами, которые делают этот метод более выгодным по сравнению с другими.

Преимущества:

- Конструкции не имеют ограничений по размеру.

- Конструкции и изделия не требуют разборки и сборки, а также транспортировки.

- После нанесения покрытия можно производить сварочные работы.

- Сварные швы также можно оцинковывать.

- Поврежденный участок изделия быстро ремонтируется.

- Метод можно применять при разных температурах: и при -10 °С, и при +40 °С.

- В результате образуется высокоэластичное покрытие, которое не потрескается и не подвергнется деформации при высоких или низких температурах.

- Хорошая сцепка (адгезия – 1 балл) с металлической поверхностью и с финишными покрытиями.

- Методом можно пользоваться самостоятельно, не привлекая специалистов.

- Экономия очевидна и цена существенно ниже.

Конечно, у метода есть и сложности, но все же их нельзя причислять к недостаткам:

- Технологический процесс должен четко соблюдаться, а поверхность тщательно подготавливаться под нанесение покрытия.

- Внутренние полости или труднодоступные места тяжелее поддаются покрытию.

Чтобы добиться хорошей сцепки металла с покрывающим составом, нужно его тщательно подготовить к процессу. Чем работа качественнее, тем покрытие надежнее, поэтому технология должна соблюдаться в любых методах. Чтобы было проще цинковать труднодоступные места и участки, выпускаются специальные спреи, а также насадки для краскопульверизаторов.

Благодаря тому, что технический процесс мобилен, а само холодное цинкование металла совместимо со сваркой и наносить его можно на поверхности любого размера, оно широко применяется для защиты мостов и мостовых конструкций, резервуаров, портовых сооружений, дорожных опор освещения и т. д. Кроме того, кровля и заборы также обрабатываются данным методом.

Особенности технологии холодного цинкования металла

При холодном цинковании металла применяются различные смеси с содержанием цинка. Их качество обозначено ГОСТ 9.305-84, как и для любого цинкового покрытия. В документе указывается, что на любых металлических конструкциях может быть использован метод холодной оцинковки за исключением заготовок из стали повышенной прочности или сплавов магния.

Как уже говорилось ранее, чтобы получить слой с хорошими защитными свойствами, поверхность для обработки нужно качественно подготовить.

Кроме того, ГОСТ диктует правильное выполнение необходимых процедур:

- Следует удалить с поверхности закоксованные участки, различные загрязнения, соли и повреждения, образовавшиеся в результате воздействия окружающей среды.

- Необходимо придать поверхности шероховатость. Для этого обычно используется гидроабразивная, гидродинамическая либо абразивоструйная обработка. Этим же способом с изделия удаляется ржавчина и другие продукты окисления.

- На финише металл очищается вручную. Такая операция необходима, чтобы удалить брызги от сварки, заусенцы и острые кромки.

- Посредством струи воздуха под давлением с конструкции удаляются остатки пыли и загрязнений.

Для хорошей адгезии оцинкованного слоя с поверхностью исключаются масляные и жировые пятна. Если же такие есть, то от них нужно избавиться до процесса холодного цинкования металла. Обычно для этого применяют растворители углеводородной группы.

По ГОСТу выделяют следующие требования, относящиеся к качеству подготовки обрабатываемой поверхности:

- После того как поверхность «обеспылена», количество и размер оставшихся пылевых частиц должны отвечать требованиям стандарта ISO 8502-3.

- Уровень обезжиривания поверхности должен быть в соответствии с ГОСТом 12.2.052. Параметры проверяются люминесцентной методикой.

- Поверхность должна иметь шероховатость, отвечающую требованиям стандарта ISO 8503-1, что также проверяется с помощью профилометра или компаратора.

Когда качество подготовки к процессу холодного цинкования металла не оставляет вопросов, можно приступать к нанесению жидкого цинка на изделие. Это такая смесь, в которой содержится вышеуказанный металл.

Обязательно обратите внимание на то, при какой температуре изготовитель рекомендует применять данную краску. Она не у всех одинаковая. К тому же, нужно, чтобы температура обрабатываемой поверхности была не менее, чем на 3° выше точки росы.

Несоблюдение этих требований приведет к тому, что на поверхности будет скапливаться влага, что значительно ухудшит характеристики самого покрытия.

Чтобы определить точку росы, можно использовать разные измерительные устройства и приборы, такие, как, например, термометр, гигрометр, психрометр и прочие специальные устройства. Для сверки показаний приборов с референсными значениями существуют таблицы данных. Поэтому для каждого конкретного случая рассчитывается подходящее значение точки росы.

Цинковая краска может наноситься не одним слоем. Но важно, чтобы каждый последующий пласт наносился только после того, как хорошо просохнет предыдущий, а именно: до степени, указанной производителем конкретного красящего средства.

Равномерное нанесение каждого слоя гарантирует долговечность покрытия. Холодное цинкование металла обычно выполняется безвоздушным методом или с использованием пневматического краскопульта.

Если говорить о первом способе, то он предполагает использование кистей или валиков в тех ситуациях, когда защитное покрытие нужно нанести только на отдельные участки поверхности изделия или конструкции.

Когда защитный слой сформирован, его толщина и степень сцепления (адгезии) с поверхностью проверяются специальными приборами или устройствами. Визуальный контроль покрытия также необходим, так как он позволяет дать оценку общей декоративности и вовремя выявить плохо обработанные участки или другие дефекты.

Критерии выбора состава для холодного цинкования металла

Покупая средство для холодного цинкования металла, нужно четко понимать, что вы хотите получить и какие требования предъявляются к данному составу. Его также рекомендуется тщательно изучить и узнать, какие гарантии дает производитель при использовании данного покрытия.

Как правило, все составы имеют практически одинаковый цвет – матовый серый. Расходуется средство также приблизительно одинаково – 300 г краски на 1 м2.

Чему стоит уделить внимание:

- Концентрация цинка должна быть не ниже 88–94 %. В противном случае считать это составом для холодного цинкования нельзя, это будет просто краска с цинком, которая покажет свою неэффективность.

- Срок эксплуатации покрытия без обновления в норме составляет 25–50 лет.

- Срок годности и хранения состава особенно важен, если вы не планируете использовать его в день покупки.

- Время высыхания слоя и ввода в эксплуатацию показывает, как быстро высыхает состав и как долго можно использовать изделие после его нанесения.

- Условия подготовки поверхности и нанесения – может оказаться, что требуемые условия сложно выполнить.

- Цена варьируется в зависимости от производителя покрытия. Импортные, скорее всего, будут дороже, отечественные аналоги, обладающие теми же характеристиками, – дешевле.

Топ-6 составов для холодного цинкования металла

Цинкосодержащие составы высокотехнологичны и обладают схожими характеристиками. Но выбор определенного средства зависит от многих факторов.

Хорошую защиту – как катодную, барьерную, так и антибактериальную – дают такие, например, смеси:

- «Гальванол» – защищает конструкции и оборудование, подверженные воздействию солевых растворов, спиртовых паров и т. д.

- «Цинотан» – применяется для обработки таких объектов, как опоры ЛЭП, гидросооружения, трубы, конструкции разного назначения и резервуары, которые имеют прямой контакт с загрязненной средой и соленой водой.

- «ЦВЭС» – состав изготовлен из соединения эталсиликата и цинкового порошка, у которого степень дисперсности достаточно высока. Подходит для обработки изделий как из обычной, так и из высоколегированной стали.

- «Мастер АК-100» – широко применяется для защиты мостовых сооружений, строительных конструкций, опор ЛЭП и автотранспорта.

- «Цинконол» – полиуретановая грунтовка, содержащая цинк, эластичная, устойчива к таким факторам, как высокая температура и воздействие масел, газов, нефтепродуктов, морской воды и паров щелочи.

- «Цинотерм» – кремнийорганический раствор, который можно сочетать с меламиновыми, перхлорвиниловыми и эмалевыми лакокрасками.

Технология холодного цинкования металла позволяет различным металлоконструкциям не терять первоначальные характеристики достаточно продолжительное время, в отличие от изделий, обработанных прочими способами.

Процедура нанесения защитного покрытия не так трудозатратна, как горячая оцинковка металла или гальванический способ. При этом холодная оцинковка демонстрирует высокие защитные характеристики.

Рекомендуем статьи

Определенно, горячее цинкование надежно, однако использование данной технологии не всегда уместно, поскольку иногда приходится демонтировать всю конструкцию, транспортировать ее к месту процесса, а затем собирать снова. Все это увеличивает расходы, в то время как холодный метод оцинковки изделий удобен и не вызывает дополнительных трат.

Именно по причине экономии эту методику предпочитают в большинстве случаев. Однако экономия никак не влияет на качество защиты металлических изделий. Срок службы конструкций, обработанных холодным методом, составляет не менее 10 лет.

Цинкование металла: разновидности, проведение в домашних условиях

Защита металла от возникновения и развития коррозии является очень актуальным вопросом, решение которого позволяет значительно продлить срок службы металлических изделий, а также сделать их эксплуатацию более надежной. Самым распространенным способом, позволяющим обеспечить такую защиту, является цинкование, подразумевающее нанесение на поверхность металла покрытия, в химическом составе которого может содержаться до 95% цинка. Цинкование металла можно выполнять по различным технологиям, каждая из которых применяется в определенных ситуациях и имеет как достоинства, так и недостатки.

Цинкование получило наибольшее распространение среди других анодных защитных покрытий металлов

Для чего на сталь наносят слой цинка

Хорошо известно, что изделия, изготовленные из стали, очень подвержены коррозионным процессам, особенно при эксплуатации в условиях повышенной влажности. Между тем, если оцинковать стальную деталь, можно обеспечить ей надежную защиту от коррозии. Объясняется это тем, что цинковое покрытие образует с основным металлом гальваническую пару, в которой цинк имеет большую степень электроотрицательного заряда, чем сталь.

В такой гальванической паре при воздействии на ее составляющие агрессивных факторов внешней среды подвергается воздействию коррозии именно цинк, а химические реакции стали практически исключаются. Таким образом, коррозионная защита стали будет обеспечена до тех пор, пока покрытие, состоящее из цинка, полностью не разрушится. При этом на тех участках стального изделия, где покрытие из цинка по каким-либо причинам разрушается, под воздействием кислорода и влаги формируется гидрооксид цинка, который также обладает хорошими защитными свойствами.

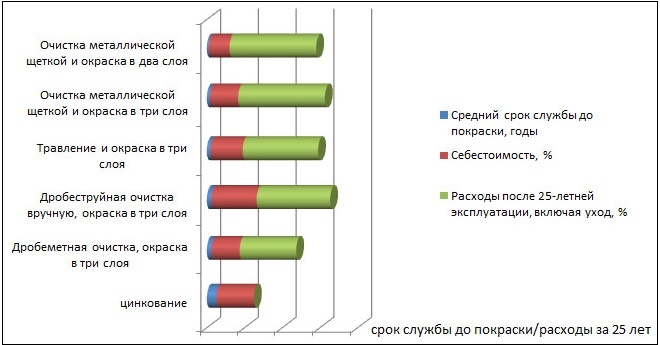

Преимущества нанесения цинка перед окрашиванием

Цинкование изделий из стали позволяет обеспечить им не только барьерную, но и электрохимическую защиту. Цинкование металла может выполняться по разным технологиям, для реализации которых применяется различное оборудование. Используя отдельные виды таких технологий, можно выполнить цинкование в домашних условиях и при этом добиться отличного результата.

Методы цинкования

На сегодняшний день цинкование металла осуществляется с помощью следующих методов:

- горячего;

- холодного;

- гальванического;

- газотермического;

- термодиффузионного.

Выбор метода, который будет использоваться для цинкования деталей и конструкций, изготовленных из стали, зависит от условий их эксплуатации, а также от характеристик, которым должен соответствовать защитный слой. Вне зависимости от используемой технологии цинкования необходимо заранее определиться с толщиной формируемого защитного слоя, которая зависит от таких параметров технологического процесса, как время воздействия на металл рабочей среды, а также от температуры выполнения обработки. При использовании стальных деталей и конструкций, на поверхность которых нанесен слой цинкового покрытия, следует иметь в виду, что они не должны подвергаться значительным механическим воздействиям, так как защитное покрытие из данного металла отличается высокой хрупкостью и может легко разрушиться.

Чтобы разбираться в том, какие виды цинкования следует использовать в той или иной ситуации, надо хорошо изучить каждый из них.

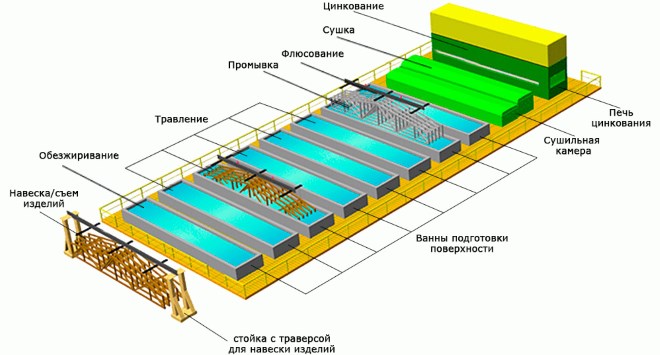

Горячее цинкование

Горячее цинкование металлоконструкций, хотя и позволяет добиться наилучшего качества и долговечности обработанных изделий, занимает среди подобных технологий только второе место по распространенности. При использовании этого метода возникает проблема экологической безопасности, так как его реализация требует применения сильных химических реагентов для подготовки обрабатываемой поверхности, а сама процедура выполняется в расплавленном цинке.

Промышленная линия горячего цинкования

В процессе оцинкования стали с использованием горячего метода выделяются два этапа:

- подготовка поверхности изделия к обработке;

- сама процедура покрытия металла цинком.

В свою очередь подготовка обрабатываемой поверхности также выполняется в несколько этапов:

- очистка и обезжиривание;

- травление с использованием кислотных растворов;

- промывка после травления и флюсование;

- тщательная просушка.

Погружение опор в ванну с горячим цинком

После того как изделие прошло все этапы предварительной подготовки и полностью просохло, его помещают в специальную ванну, наполненную расплавленным цинком. В результате на поверхности стального изделия формируется тонкий слой, состоящий из железа и цинка (Fe-Zn), который и обеспечивает надежную защиту от коррозии. После извлечения из ванны изделие обдувают сжатым воздухом, за счет чего обеспечивается не только его просушка, но и удаление с обработанной поверхности лишнего цинка. Большим недостатком данного метода цинкования металла является то, что размеры изделий, которые могут быть ему подвергнуты, ограничены габаритами ванны с расплавленным цинком. Между тем на крупных производственных предприятиях процесс оцинкования стали – строительных лесов, мачт освещения, опор ЛЭП (линий электропередачи) – осуществляется именно таким способом.

Поскольку данный метод связан с большими трудозатратами и необходимостью применения сложного технологического оборудования, для цинкования металла в домашних условиях он не применяется.

Холодное цинкование

Широкая популярность, которую метод холодного цинкования стали приобрел в последние годы, объясняется рядом причин. Самая главная из них состоит в том, что при своей высокой технологичности и простоте реализации такой метод цинкования позволяет создавать на поверхности металла слой, отличающийся высокими защитными свойствами. Немаловажным является и то, что при этом не требуется оборудование для цинкования металла, поэтому такую оцинковку можно выполнить своими руками даже в домашних условиях.

Суть технологии холодного цинкования заключается в том, что на поверхность обрабатываемого изделия наносится специальная цинкосодержащая смесь, в качестве которой может быть использован цинконол или любой другой состав. Наносить цинконол или другую смесь можно при помощи обычной кисточки или валика. В тех случаях, когда покрыть такой смесью необходимо изделия сложной конфигурации или труднодоступные места, для ее нанесения можно использовать краскопульт. Цинконол и другие составы, используемые для выполнения холодного цинкования, позволяют получить на поверхности металла защитный слой, содержащий 89–93% цинка.

Схема холодного цинкования

Оцинковка металла с помощью холодного метода является безальтернативной в тех случаях, когда требуется обеспечить защиту от коррозии конструкциям, которые не могут быть покрыты слоем цинка по другим технологиям. К таким конструкциям, в частности, относятся уже смонтированные трубы, опоры линий электропередач, элементы железнодорожных путей, а также другие металлические элементы, которые находятся в смонтированном (стационарном) состоянии.

Цинконол и другие составы для выполнения холодного цинкования широко используются и при ремонтных работах, когда необходимо восстановить поврежденный цинковый слой на металлическом изделии или конструкции. В частности, при помощи данного метода может быть выполнена восстановительная оцинковка кузова автомобиля (более того, использовать цинконол и другие смеси можно и для начального, полного цинкования кузова своими руками).

Составы для холодного цинкования представляют собой полимерные растворы с добавлением высокодисперсионного цинкового порошка

Выполнять холодное цинкование изделий из стали можно в достаточно широком температурном интервале, при этом сформированное покрытие отличается не только высокими защитными свойствами, но и хорошей эластичностью, устойчивостью к механическим повреждениям и температурным расширениям.

Если говорить о недостатках метода холодного цинкования, то к ним можно отнести недостаточно высокую устойчивость сформированного покрытия к механическим воздействиям, а также необходимость в строгом соблюдении техники безопасности при осуществлении такой процедуры, требующей использования органических растворителей.

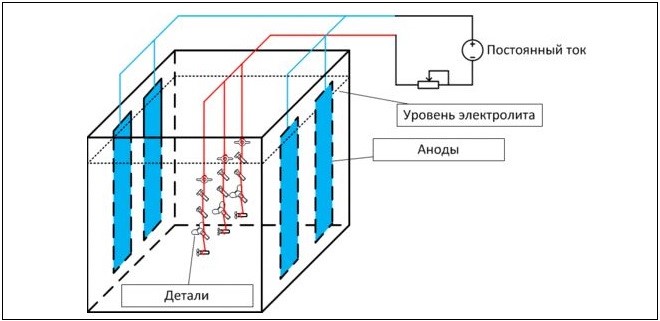

Гальванический метод

Гальваническое цинкование, при выполнении которого на поверхность обрабатываемого изделия оказывается электрохимическое воздействие, позволяет получать покрытия, не только отличающиеся высокой точностью по толщине, но и обладающие исключительной гладкостью. Такое электрохимическое цинкование обеспечивает формирование на поверхности металла защитного слоя, толщина которого находится в интервале 20–30 мкм.

Гальваническое цинкование позволяет регулировать толщину формируемого защитного слоя, при этом он отличается равномерностью и высокой декоративностью. За счет того, что при выполнении гальванической оцинковки металл и цинк, который наносится на его поверхность, соединяются на молекулярном уровне, готовое покрытие отличается исключительно высокой адгезией с основным металлом. Между тем на степень адгезии оказывает влияние наличие на поверхности обрабатываемого изделия жировых и окисных пленок, удалить которые полностью (особенно в условиях массового производства) практически невозможно.

Гальваническая линия цинкования включает в себя полный комплекс обработки (от подготовки до закрепления)

Гальваническое цинкование выполняют следующим образом. Обрабатываемая конструкция и цинковые пластины помещаются в электролитический раствор, а затем подключаются к положительному и отрицательному контактам источника электрического тока. За счет сформированной таким образом разности электрических потенциалов пластины начинают растворяться в электролите, и молекулы цинка устремляются к поверхности обрабатываемого изделия, оседая на ней и формируя однородный защитный слой.

Большим преимуществом, которым гальваническое цинкование отличается от других технологий, является то, что оно позволяет сформировать на поверхности изделия защитный слой, отличающийся исключительными декоративными характеристиками. Гальваник при этом может регулировать толщину такого слоя.

К наиболее значимому недостатку данного метода можно отнести его достаточно высокую себестоимость, которая складывается не только из стоимости цинковых пластин и электролита. Например, использованный электролит, который содержит достаточно большое количество опасных отходов, необходимо тщательно очищать перед отправкой в канализацию, что также серьезно отражается на себестоимости метода.

Термодиффузионное цинкование

Термодиффузионная технология цинкования металла (ТДЦ), которую часто называют шерардизацией, была разработана еще в 20-х годах прошлого столетия, но долгое время применялась недостаточно активно. С конца прошлого века оцинковывание металла по данной технологии вновь обрело популярность.

Суть данного метода покрытия металлического изделия цинком заключается в том, что обрабатываемую деталь вместе с цинкосодержащей сухой смесью помещают в герметичный контейнер, в котором создается высокая температура – порядка 2600°. Под воздействием такой высокой температуры атомы цинка переходят в газообразное состояние, что значительно облегчает их диффузионное проникновение в поверхностный слой обрабатываемого изделия. Используют такую технологию цинкования преимущественно в тех случаях, когда на поверхности обрабатываемого металла необходимо сформировать защитный слой, толщина которого превышает 15 мкм.

Установка для термодиффузионного цинкования

Термодиффузионное покрытие изделий из металла цинком, подготовка к которому выполняется так же, как и при горячем цинковании, отличается рядом преимуществ, к которым следует отнести:

- полную экологическую безопасность процесса, так как он выполняется в герметичном контейнере;

- практически полное отсутствие пор на готовом защитном покрытии, отличающемся высокой адгезией к обрабатываемой поверхности;

- высокую защитную способность покрытия, полученного по данной технологии (в 5 раз выше, чем у цинкового слоя, сформированного гальваническим способом);

- возможность регулировать толщину цинкового слоя в достаточно большом диапазоне;

- сохранение даже сложной формы и геометрических параметров покрытого цинком изделия;

- отсутствие необходимости в специальной утилизации образующихся отходов.

Так выглядят изделия, покрытые цинком по методу ТДЦ

Есть у данного метода покрытия металлических изделий цинком и свои недостатки, к которым следует отнести:

- не слишком привлекательный грязно-серый цвет готового покрытия и отсутствие металлического блеска;

- невысокую производительность;

- наличие включений цинковой пыли в окружающем воздухе при выполнении такого процесса, что наносит вред человеческому здоровью;

- неоднородность цинкового покрытия по толщине.

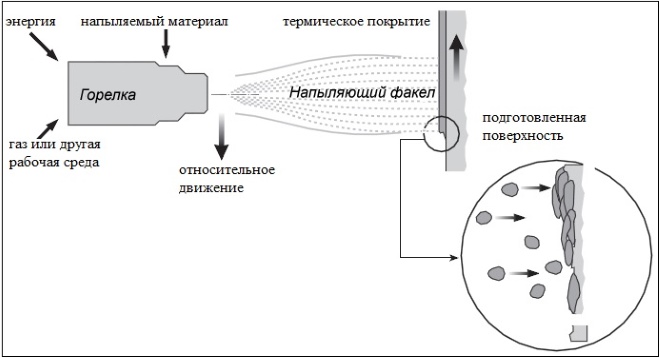

Газотермическое напыление цинка

Чтобы покрыть слоем цинка металлический лист или объемную деталь, можно использовать газотермический метод цинкования. Суть такого метода заключается в том, что цинк, присутствующий изначально в составе сухой смеси или проволоки, напыляется на поверхность обрабатываемого изделия в составе газовой среды. Использовать такую технологию оптимально в тех ситуациях, когда цинковый слой надо нанести на крупногабаритные изделия, которые нельзя подвергнуть обработке другими способами.

Принцип газо-термического цинкования

Покрытие металлического изделия цинком при использовании такого метода происходит следующим образом. Частички расплавленного металла, ударяясь об обрабатываемую поверхность, формируют тонкий слой, напоминающий по своей структуре чешую. Такое покрытие, которое характеризуется наличием большого количества пор, дополняется нанесением лакокрасочных материалов. Созданный в результате такого комбинирования слой обладает защитными свойствами, позволяющими металлическому изделию, на которое он нанесен, длительное время успешно эксплуатироваться в достаточно агрессивных средах (высокая влажность, постоянное воздействие морской и пресной воды и др.).

Параметры цинковых покрытий, наносимых всеми вышеперечисленными способами, регламентирует соответствующий ГОСТ, на который и следует ориентироваться специалистам.

Как выполнить процедуру в домашних условиях

Оцинковка в домашних условиях выполняется преимущественно электрохимическим методом или по технологии холодного цинкования, что объясняется простотой данных способов. Чтобы выполнить цинкование своими руками с помощью электрохимического метода, необходимо тщательно подготовить поверхность обрабатываемого изделия. Такая подготовка заключается в очистке и обезжиривании, а также в протравливании кислотой и последующей промывке водой.

Схема гальванической установки для самостоятельного цинкования

Свой аппарат для выполнения гальванического цинкования можно изготовить из источника постоянного тока, выдающего напряжение порядка 6–12 В с силой тока 2–6 А, емкости из диэлектрического материала и устройства, при помощи которого будут фиксироваться электрод и обрабатываемое изделие. Электролитом в данном случае может выступать раствор любой соли, содержащей в своем составе цинк. Приготовить такой раствор можно из аккумуляторного электролита, поместив в него на некоторое время цинк и дождавшись окончания реакции растворения. Полученный состав перед использованием для цинкования следует процедить.

Выполняя оцинковку своими руками, следует иметь в виду, что на толщину и качество формируемого покрытия оказывают влияние следующие факторы:

Как осуществляется холодное цинкование металла

Холодное цинкование: суть и назначение антикоррозийной технологии. Особенности проведения обработки. Краткий обзор составов Цинконол и Гальванол. Способ цинкования своими руками.

Холодное цинкование – это технологический процесс, который применяют для защиты металлических изделий от коррозии. Данный метод был открыт сравнительно недавно – в середине ХХ века. Тогда возникла необходимость в антикоррозийной обработке трубопровода Морган Вьяла, который проходил по южному побережью Австралии. Его длина составляла 460 км. Было принято решение покрыть его цинксиликатным составом вручную, что и было проведено в течение двух лет – с 1942 по 1944 года.

Сейчас процесс является надежной альтернативой традиционным способам защиты металла – гальваническому и горячему цинкованию. Современная промышленность широко использует холодную обработку поверхностей: от покрытия металлоконструкций до обработки морских судов.

Суть и назначение холодного цинкования

По принципу действия холодное цинкование является одним из способов защиты металла. Его можно использовать для обработки следующих элементов:

- металлоконструкций;

- резервуаров;

- труб;

- контейнеров;

- мостов;

- транспорта;

- морских судов;

- опор линий электропередач.

В зависимости от условий обработки выбирают способ нанесения состава на поверхность:

- распыление;

- окунание;

- облив;

- ручное покрытие валиком или кистью.

Современная лакокрасочная промышленность предлагает множество красок, в состав которых входит цинк. Однако это не значит, что окрашенная поверхность будет обладать теми же свойствами, что и после холодного цинкования.

Метод был назван холодным из-за отсутствия требований к соблюдению температурного режима. На заре появления данной технологии был известен только горячий метод, который характеризовался нагревом рабочего состава, в который погружали обрабатываемую заготовку, до 400 °C.

Рабочий состав для обработки – это цинксодержащая краска, цинк с добавлением полимеров различного происхождения, увеличивающий адгезию к поверхности. Согласно требованиям межгосударственных стандартов массовая доля цинка должна составлять не менее 95%. Для достижения качественного результата размер фракции не должен превышать 15 мкм.

Краска, изготовленная с соблюдением вышеуказанных параметров, способна обеспечить надежную защиту от коррозии и прочих вредных факторов. При качественной обработке с соблюдением всех технологических требований срок службы покрытия составит 35–50 лет.

При взаимодействии цинка с железом образуется гальваническая пара. Цинк – более активный элемент, поэтому при реакции с кислородом в качестве анода выступает именно он. Железо принимает на себя свободные электроны, защищаясь от контакта с влагой.

Плюсы и минусы метода

По сравнению с прочими способами защиты метод холодного цинкования обладает следующими преимуществами:

- Любые размеры. Технология позволяет обрабатывать любые поверхности независимо от их формы, размера и фактуры объекта.

- Отсутствие необходимости в демонтажных работах. Перед покраской изделия не нужно разбирать, что уменьшает трудоемкость и сокращает срок обработки.

- После холодного цинкования допустимо проведение сварочных работ, которые не влияют на целостность покрытия. На шов можно нанести свежий защитный слой.

- Производительность. Большую часть времени занимают подготовительные работы. Непосредственно процесс нанесения покрытия длится недолго.

- Широкий температурный диапазон. Технология допускает проведение работ при температуре -20…40 °C.

- Высокая надежность. Структура отличается пластичностью и стойкостью к температурным перепадам.

- Высокая адгезия цинксиликатной краски позволяет одинаково хорошо взаимодействовать как с чистым металлом, так и с финишными покрытиями.

- Простота. Для проведения работ не требуется специально обучать специалистов, достаточно провести вводный инструктаж по охране труда и технике безопасности.

- Экономия. По сравнению с прочими методами цинкования себестоимость холодного метода гораздо ниже.

Технология покрытия не имеет ярко выраженных минусов. Существуют два фактора, которые тяжело назвать недостатками:

- Для достижения качественного результата необходимо тщательно готовить поверхность.

- Для обработки полостей требуется приложить определенные усилия.

Для получения надежной защиты необходимо тщательно соблюдать технологию на всех этапах работ. Малейшее нарушение условий приведет к тому, что срок эксплуатации будет сокращен, а защитные свойства уменьшены.

Как проходит холодное цинкование

Рассмотрим технологию нанесения холодного цинкования на поверхность. Рабочий цикл разбит на следующие этапы:

- Подготовительные работы. Специалисты рекомендуют провести пескоструйную обработку перед холодным цинкованием. Это обеспечит необходимую адгезию краски к плоскости. В любом случае заготовка должна быть сухой, чистой, обезжиренной, без наличия инородных тел.

- Приготовление рабочей смеси. Для этого краску перемешивают с помощью миксера до получения однородной массы.

- Холодное цинкование. Нанесение антикоррозийного слоя проводят с учетом рекомендаций завода-изготовителя. Способ нанесения зависит от технических возможностей и габаритов заготовки. Толщина и количество слоев зависят от пользователя. Интервал между работами составляет 40 минут – за это время краска успеет высохнуть.

- Контроль качества. Результат оценивается путем визуального осмотра. Холодный слой не должен иметь пор, вздутий или прочих дефектов. Наиболее простой способ – потереть поверхность замочным ключом или ребром монеты. Если слой стирается, необходимо повторное проведение работ. Данную процедуру следует проводить после полной кристаллизации, срок которой указывают в инструкции пользователя.

- Эксплуатация покрытия. Холодное цинкование набирает крепость несколько суток. Точный период зависит от изготовителя краски и погодных условий.

В течение полугода с момента ввода в эксплуатацию крепость защитного слоя увеличивается в 5 раз.

Составы для холодного цинкования

Выбор краски для холодного цинкования зависит от эксплуатационных условий готового изделия. Перед приобретением необходимо тщательно изучить состав и характеристики различных продуктов. Обратите внимание на то, что цвет и расход краски у всех изготовителей примерно одинаковы. Рассмотрим наиболее популярные составы для холодного цинкования.

«Гальванол»

В первую очередь следует познакомиться с составом для холодного цинкования «Гальванол». Его особенность – возможность проведения работ без предварительной подготовки плоскости в широком температурном диапазоне (-30…80 °C). Несмотря на то что вышеуказанные свойства гарантируются заводом-изготовителем, рекомендуем наносить краску на обработанную поверхность: это повысит прочность слоя.

Массовая доля цинка – не менее 96%. Обработанная деталь обладает стойкостью к влаге, включая морскую воду, а также выдерживает взаимодействие со щелочами и слабыми кислотами. Состав совместим с большинством лакокрасочных покрытий. Средняя стоимость 1 кг – 400–450 рублей.

«Цинконол»

Полиуретановая грунтовка, которая предназначена для защиты металла от коррозии и химических воздействий. Допустимо применение как в сочетании с эмалями, так и в качестве самостоятельного финишного покрытия. Особенность – постоянная защита от воздействия высоких температур (до 120 °C). Производится только в одном цвете – сером. При этом возможность колеровки в другие цвета отсутствует. Средняя толщина слоя составляет 70 мкм.

Для проведения холодного цинкования данной грунтовкой необходима положительная температура – от 5 °C. При необходимости в качестве растворителя используют сольвент.

Средняя стоимость 1 кг – 380–430 рублей.

Холодное цинкование своими руками

Низкая стоимость составов, а также простота технологии холодного цинкования привели к тому, что данный метод часто используют домашние мастера для антикоррозийной защиты различных элементов. В строительных магазинах имеется широкий выбор красок самого разного качества.

По соотношению цены и качества «Гальванол» занимает лидирующие позиции. Опытные специалисты рекомендуют его как надежный и недорогой состав для холодного цинкования.

Подготовка поверхности

По непонятным причинам многие забывают о важности предварительных работ. Для зачистки поверхности необходимо обработать ее с помощью специальной насадки на дрель или болгарку. Не стоит пытаться достичь зеркального блеска, достаточно избавиться от следов старой краски и крупных очагов коррозии.

После механической обработки обезжирьте поверхность любым доступным способом.

Советы по нанесению состава

Краску для холодного цинкования продают в виде двух составляющих: цинкового порошка и полимера. Их необходимо перемешать в пропорции, указанной в инструкции пользователя. Ввиду высокой плотности рабочей массы рекомендуем готовить смесь непосредственно перед нанесением на поверхность. В противном случае состав будет иметь слоистую структуру, что негативно скажется на качестве работ. Работы следует проводить при положительной температуре со средним показателем влажности.

Перед эксплуатацией изделия советуем подождать 40–48 часов для достижения слоем необходимой крепости.

Двухслойное покрытие при соблюдении вышеуказанных требований обеспечит надежную защиту изделия на 8–10 лет.

Холодное цинкование – доступный и надежный способ антикоррозийной защиты металла. Его простота позволяет выполнять работы даже в домашних условиях. А вы сталкивались с изделиями, обладающими этим покрытием? Напишите о своих впечатлениях в блоке комментариев.

Секреты холодного цинкования металла

Купить оборудование для цинкования не всегда возможно. Когда применение популярных методов покрытия цинком не представляется возможным, мастера проводят холодное цинкование металлического покрытия. На поверхность наносится холодный цинк. При такой обработке на металле формируется защитный слой, предотвращающий коррозию. Свойства и технические характеристики состава не уступают обычным.

Цинкование проводят при широком диапазоне температур окружающей среды от -20°С до +40°С.

Особенности технологии

Холодное цинкование металла — способ нанесения цинкосодержащего состава на материал. Качество регламентирует ГОСТ 9.305-84. В нем указаны требования к составам и характеристикам поверхностей. Оцинкование холодным методом проводят на любых металлических деталях, кроме стальных конструкций высокого качества и сплавов, содержащих магний.

- Удаляются загрязнения разного вида, остатки окислений и солей, а также участки разрушения металла.

- Проводится обработка поверхности путем шлифования абразивом крупной фракции, песком под давлением. В результате снимают слой металла, подвергшийся воздействию коррозии, тем самым получая покрытие нужной шероховатости.

- При ручной чистке с металла удаляют остатки заусенцев с острых кромок.

- Стружку сдувают струей сжатого воздуха.

Детали не должны иметь жировых пятен. Они удаляются растворителем и бензином. ГОСТ регламентирует следующее:

- количество и размеры пылевых частиц на металле;

- при люминесцентной проверке поверхности выявляется уровень обезжиривания;

- шероховатость проверяют профилометрами и компараторами.

После проверки уровня качества поверхности на нее наносят состав, содержащий цинк. При обработке необходимо обращать внимание на рекомендации производителя, который указывает на температуру окружающей среды. При этом температура поверхности должна быть на 3°С выше, чем выявленная точка росы. Если мастер не будет соблюдать данное требование, при нанесении состава уровень адгезии будет низкий. Чтобы определить точку росы применяют гигрометры и психометрические таблицы.

Цинкосодержащую краску наносят в несколько слоев. При этом необходимо выждать время, чтобы высох первый слой. Состав накладывают равномерно. Для этого применяют краскопульты или безвоздушный метод. При помощи кистей или валиков производят покрытие на небольших участках. Толщину слоя цинкового состава рекомендуется проверять специальными приборами. Также необходимо проводить осмотр поверхности после оцинкования на наличие дефектов и брака покрытия.

Подготовка металла (Фото: Instagram / max_gor_)

Технология холодного цинкования

Обработка поверхности металлоконструкций осуществляться с использованием разных антикоррозийных композиций, особенности состава, свойства и характеристики которых устанавливаются профильным стандартом – ГОСТ 9.305-84.

Настоящий стандарт определяет требования к металлическим и неметаллическим основаниям, производство которых выполнялось по электрохимической и химической методике.

Согласно требованиям ГОСТ 9.305-84, смеси для проведения холодного цинкования допускается использовать на разных конструкциях, за исключением деталей, выполненных из высокопрочных сталей и магниевых сплавов. Перед нанесением антикоррозийных составов металлическая поверхность проходит определенную подготовку.

Работы по подготовке включают:

- удаление загрязнений и солей путем обмыва поверхности;

- очистка металла абразивоструйным, гидроабразивным или гидродинамическим методом, что позволяет удалить ржавчину и окалину, а также придать поверхности нужный уровень шероховатости;

- высушивание детали, если очистка проводилась гидроабразивным или гидродинамическим методом;

- удаление заусенец, острых кромок и варочных брызг (эти работы выполняются вручную);

- очистка от пыли путем использования воздушных потоков, которые направляют на поверхность под высоким давлением.

Подготовка металлоконструкций предполагает полную очистку поверхности, на которой не должно оставаться жира и следов масел (для этого применяются растворители).

По завершению подготовительных работ проводятся мероприятия по нанесению выбранного состава на поверхность изделия. Холодный способ обработки предполагает поддержание в помещении, где наносится цинковый состав, температурного режима в диапазоне от -20°C до +40°C.

При этом, согласно рекомендациям производителей таких составов, поверхность обрабатываемой детали должна быть минимум на 3°C больше точки росы. Если это условие будет нарушено, то на изделии образуется влага, которая снижает качество нанесенного защитного слоя.

Рассчитывают точку росы при помощи психрометра, термометра, гигрометра или другого устройства. Полученные показания сравнивают с параметрами, которые приведены в таблице.

Нанесение цинка для защиты от коррозии выполняют следующими способами:

- Горячий. При этом получаются поверхности высокого качества. Процедуру выполняют в расплаве цинка, а при очистке металла применяют сильные реагенты. Отличается высокой экологической опасностью. Заготовку очищают от загрязнений, обезжиривают и опускают в ванну с жидким цинком. Затем деталь продувают сжатым воздухом. При этом удаляется излишек цинка и просушивается покрытие. Недостатком считают ограничение размеров заготовок.

- Холодное цинкование. Можно проводить в домашних условиях, без применения дополнительного оборудования. На деталь наносят цинкосодержащий состав, при этом используют валики, кисточки и пневматический инструмент. Недостатком считается низкая устойчивость покрытия к повреждениям.

- Гальваническое нанесение. При помощи данного способа получают слой необходимой толщины, с высоким качеством и устойчивостью к разрушению. Электрическое воздействие позволяет получить молекулярные связи металла на высоком уровне. Перед обработкой необходимо удалить с поверхности все загрязнения. Недостатком считают высокую себестоимость процесса, а также экологическую опасность электролита.

- Термодиффузионный способ нанесения. Деталь и цинкосодержащий состав помещают в герметичный контейнер при высокой температуре до 2600°С. В таких условиях частицы цинка переходят в газообразное состояние и проникают в поверхностный слой детали. При этом получают покрытие до 15 мкм. Недостатком считается низкая производительность, отсутствие блеска на покрытии, а также неоднородность толщины покрытия.

- Газотермический метод. При этом процессе цинк напыляется на металлическую заготовку в составе газовой смеси. Данный способ применяют для больших деталей. Покрытие отличается высокой прочностью.

Наиболее популярные краски для холодного цинкования

«Гальванол»– одна из самых распространенных смесей для цинкования. Свою известность он получил благодаря своей универсальности – им можно покрывать и внешние, и внутренние части металлоконструкций.

В его состав входят цинк высокой чистоты и различные связующие компоненты.

К главным плюсам «Гальванола» следует отнести:

- Быстро и легко наносится на металл.

- Возможность проведения оцинковки поверхностей со ржавчиной.

- Наличие хорошего сцепления с поверхностями черных металлов.

- Можно применять этот состав при большой амплитуде температур: начиная с – 30 и до 50 градусов.

- Можно проводить работы при высокой влажности воздуха.

Защитный слой, который формирует «Гальванол», не теряет защитных функций при контакте с растворами солей и парами этилового спирта. Более того, цинковый слой дает двойную защиту от коррозии – анодную и барьерную.

«Гальванол» выпускается в виде смеси, которую можно наносить с помощью кисти, валика, аэрозольного баллончика или пневматического распылителя. Также в продаже есть «Гальванол» в виде спрея. Во время контрольной закупки было выяснено, что цена на это средство достаточно демократичная.

Важно отметить, что эта смесь для цинкования полностью безопасна для человека и окружающей среды, поэтому ее применение согласно ГОСТу допускается в системах водоснабжения.

Еще один популярный состав для оцинкования в промышленных и домашних условиях – «Цинотан», который используется как совместно с другими смесями, так и в качестве самостоятельного защитного покрытия.

Главным плюсом «Цинотана» является возможность использовать эту смесь при любых климатических условиях.

Также распространенные смеси для оцинковки:

- «ЦВЭС» используется для покрытия цинком высоколегированных видов стали, в его состав входят цинковый порошок и этилсиликат.

- «Мастер АК-100» используется для образования слоя цинка на металлических поверхностях автотранспортных средств, опор мостов и ЛЭП.

- «Цинконол» – лучший вариант покрытия, когда нужно получить слой металла, обладающий гибкостью и высокой прочностью одновременно.

Цены на цинковочные смеси варьируются в зависимости от процентного содержания в них цинкового порошка и страны-производителя. Например, российский «Гальванол» обойдется в 400 рублей за килограмм при содержании 96% цинка, а вот оцинковочное покрытие «Zinga» производства Бельгии будет стоить уже начиная с 580 рублей.

При выборе способа цинкования необходимо помнить: слой металла, сформированный холодным цинкование, прослужит гораздо дольше, чем покрытие, нанесенное иными способами.

При этом такой вид работ гораздо дешевле и проще, цинкование можно провести и в дома, предварительно посмотрев несколько обучающих видео при необходимости. Главное – предварительно провести 2-3 теста на поверхности металла, чтобы выяснить, насколько подходит тот или иной состав.

Видео: холодное цинкование, технология.

Составы для проведения работ

В процессе необходимо применять специальный материал, который содержит цинк. При нанесении применяют специальный состав для холодного цинкования:

- Гальванол. Отличается от аналогов высокой адгезией к поверхности детали, скоростью нанесения. Применяется при температуре от -30°С до +50°С, а также высокой влажности. Можно покрывать металл с коррозией.

- Цинотан. Применяется в любых климатических зонах страны. Сохраняет свои защитные свойства при контакте с кислотами и солями.

Гальванол (Фото: Instagram / birgroupcompany)

Какие составы для холодного цинкования применяются сегодня?

Современные краски-протекторы можно использовать и в процессе формирования пленочного покрытия, и во время его реставрации. Причем на рынке «антикоррозийных» и реставрационных используются как импортные составы, так и неплохие отечественные аналоги. Впрочем, далее по тексту мы рассмотрим несколько образцов только отечественных протекторов. Ведь с учетом колебаний валютного курса российские составы обойдутся дешевле импортных протекторов.

Состав для холодного цинкования Гальванол

Этот протектор разрабатывался российским НПЦ «Антикоррозионная Защита», выпускающем помимо «Гальванола» еще один интересный продукт – «Алинол» — защитное ЛКП на базе алюминиевой пудры.

При этом оба продукта российской компании можно использовать даже без предварительной очистки металлоконструкции от ржавчины. А уровень влажности воздуха во время окрашивания может быть любым. Словом, «Гальванол» можно использовать везде и практически в любую погоду (рекомендуемый температурный режим – от -30 до 80 градусов Цельсия).

Ну а после нанесения покрытие «Гальванол» может выдержать температурные колебания в диапазоне от -60 до 150 °С. Причем готовое покрытие, перешедшее в фазу монолитного барьера, выдерживает не только высокие температуры, но и воздействие крайне агрессивных сред, к которым можно отнести морскую воду, соли металлов, спирты и слабые кислоты.

Поэтому «Гальванол» рекомендован к применению и в нефтегазовом секторе, и в автомобилестроении, и в судостроении. А в производстве металлоконструкций этот состав могут потеснить лишь немногие конкуренты. Ведь «Гальванол» соответствует всем требованиям, которые предъявляет к антикоррозийному покрытию ГОСТ 15150-69.

Физически «Гальванол» представляет собой жидкий состав, в который входит электролитический цинк и малая доля летучего связующего вещества. Поэтому данный протектор поставляется в герметичных емкостях и не имеет верхнего предела сроков хранения.

Нанесение состава «Гальванол» возможно как с помощью распылителя (рекомендуемый вариант), так и посредством кисти или валика. Протектор наносится на защищаемую поверхность в один-два слоя, распыляемых из 2-миллиметровой дюзы пульверизатора под давлением 3 атмосферы.

После нанесения покрытие высыхает за 10-50 минут. Причем время «застывания» зависит от внешней температуры. Так, при -30 °С «Гальванол» высыхает около часа, а при 50-60 °С – за 10-15 минут. Поэтому послу окрашивания это протектор подсушивают с помощью строительного фена.

В завершение стоит отметить высокую совместимость данного состава с полимерными, каучуковыми, эпоксидными и прочими красящими или грунтующими составами.

Стоимость покрытия «Гальванол» зависит от расфасовки – 40-килограммовая банка стоит около 14 000 рублей, а аэрозольный баллончик на 500 грамм – 430 рублей.

Преимущества

Если нет возможности применять распространенные методы нанесения цинка, на помощь приходит холодная оцинковка. В результате получают покрытия с улучшенными техническими характеристиками. Преимущества метода:

- высокие адгезионные свойства цинкосодержащего состава;

- данный метод позволяет получать покрытия для деталей любой сложности;

- предварительная подготовка не требует затрат;

- при нанесении применяют валики, кисти, а также краскопульт;

- применение метода не требует демонтажа заготовки и перемещения до места выполнения обработки;

- широкий температурный диапазон.

К недостаткам относят низкую устойчивость покрытия к механическим повреждениям.

Обработка

При нанесении покрытия в домашних условиях применяют цинк в виде краски. Нанесение производят при помощи валиков, кистей и краскопультов (при наличии сжатого воздуха). Перед обработкой необходимо провести очистку детали от загрязнений.

Для получения покрытия высокого качества необходимо:

- тщательно перемешать состав с цинковым порошком;

- очистить заготовку от коррозии, а также удалить дефекты;

- нанести первый слой, а затем через 30 минут второй;

- финишное покрытие выполняют через 24 часа.

Самым популярным способом защиты металлических поверхностей от коррозии считают нанесение цинка. При горячем или гальваническом методе детали не подвергаются разрушению до 50 лет. Холодное цинкование произведенное своими руками позволяет нанести стойкое покрытие, которое длительное время будет защищать деталь от коррозии.

Виды цинкования

Учеными разработано несколько методов цинкования, которые могут применяться в промышленности и быту:

- электролитическое;

- горячее;

- холодное;

- диффузионное;

- газодинамическое;

- шоопирование.

Наиболее распространенными считаются электролитическое и горячее цинкование.

Электролитическое (гальваническое) придает конструкции красивый блестящий вид, однако, данный вид покрытия слабо устойчив к коррозии, поэтому предназначен больше для декорирования изделий.

Для гальванического способа в промышленных условиях, как это предписывает ГОСТ, требуется устройство целой линии.

Горячее цинкование осуществляется при погружении обрабатываемой детали в ванну с расплавленным цинком.

Это очень трудо- и энергоемкая технология, которая выполняется только в промышленных масштабах.

ВАЖНО ЗНАТЬ: Как проводится гибка листового металла?

Цвет изделия получается матовым, но прочность такого слоя очень высока, а по коррозионной устойчивости можно сравнить с нержавеющей сталью.

Выполнение горячего цинкования в цехе вы можете посмотреть на данном видео.

Диффузионное покрытие цинком заключается в нанесении цинка в виде порошка или пара при высоких температурах.

При шоопировании расплавленный цинк наносится на поверхность при помощи специального пистолета, наподобие краски.

Технология газодинамического покрытия использует сверхзвуковой поток для нанесения цинка на поверхности любой конфигурации и обладает повышенными адгезионными свойствами по сравнению с остальными способами.

Почти все эти способы доступны только для промышленного производства, провести цинкование любым из вышеописанных методов своими руками в домашних условиях довольно сложно, а иногда невозможно.

Система ГОСТ четко расписывает требования по технологии цинкования в промышленности, отступления от требований повлекут за собой некачественную оцинковку, что негативно скажется на состоянии металлоконструкций.

А сейчас посмотрите видео, на котором показано выполнение холодного цинкования, и остановимся на этом способе более подробно.