Штамповка

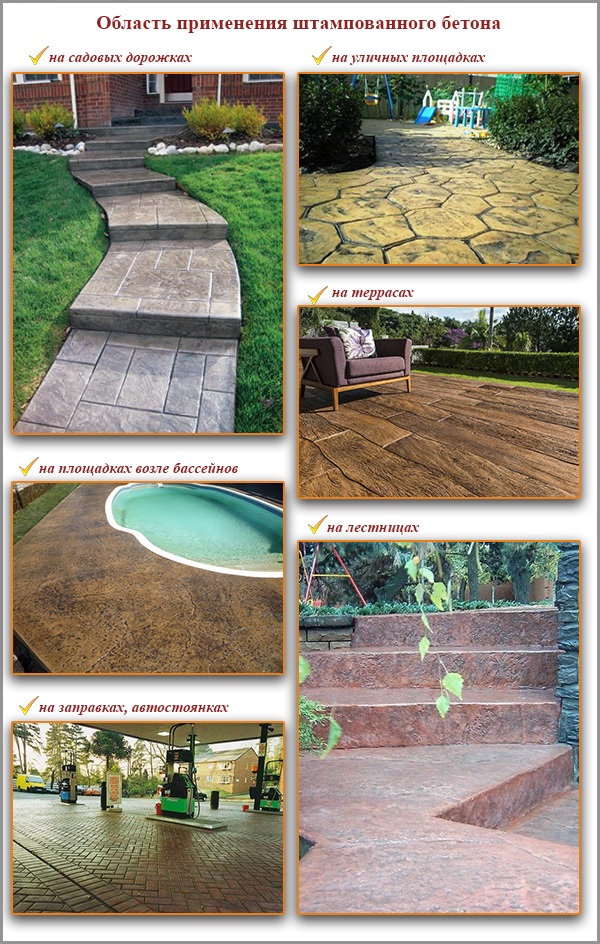

Штамповка – вид обработки давлением, при котором формообразование поковки из заготовки осуществляется с помощью специального инструмента – штампа.

Заготовки, получаемые штамповкой, называется штампованными поковками, или просто поковками.

Штамповка имеет ряд преимуществ по сравнению с ковкой:

а) Производительность штамповки значительно выше – составляет 10…1000 . Поэтому при серийном и массовом производстве выгодней использовать штамповку;

б) Горячей объемной штамповкой можно получить без напусков поковки сложной формы (экономия металла), которые ковкой изготовить без напусков нельзя;

в) Допуски на штампованную поковку в 3…4 раза меньше, чем на кованную, следовательно, значительно меньше объем последующей механической обработки – штампованные поковки обрабатывают только в местах сопряжения с другими деталями, и эта обработка может сводиться только к шлифованию.

1) Штамповочный инструмент – штамп – дорогостоящий инструмент и является пригодным только для изготовления какой-то одной, конкретной поковки, т.е. штамповка экономически целесообразна в крупносерийном производстве;

2) Объемная штамповка требует гораздо бόльших усилий деформирования, чем ковка таких же поковок. Поковки 100…1000 кг. Для штамповки считаются крупными. Хотя в отдельных случаях на мощных машинах штампуют поковки массой до 3 т.

Различают объемную штамповку (горячую и холодную) и листовую штамповку (холодную и с нагревом).

Горячая объемная штамповка (ГОШ). Горячей объемной штамповкой изготавливают заготовки для ответственных деталей автомобилей, самолетов, железнодорожных вагонов, станков и т.д. Например, колеса электровозов, коленчатые валы двигателей, шатуны и т.п.

В качестве заготовок для ГОШ в большинстве случаев служит прокат круглого, квадратного, прямоугольного профилей (прутки), разрезаемый на отдельные (мерные) заготовки на кривошипных пресс-ножницах, механическими пилами, газовой резкой.

Штамп состоит из двух разъемных частей, имеющих соответственным образом расположенные выступы так, что в собранном виде указанные части образуют замкнутые полости (ручьи) по конфигурации поковки.

1) В открытых штампах (рис.3.17, а). Верхняя часть штампа крепится к бабе, а нижняя часть – к штамподержателю и шаботу молота. Между подвижной и неподвижной частями штампа имеется зазор (полость) 1, в который вытекает заусенец 2 (облой). Облой закрывает выход из полости штампа и заставляет металл целиком заполнять всю полость. В конечный момент деформирования в облой выжимаются излишки металла, что позволяет не предъявлять высоких требований к точности заготовки по массе. Облой затем обрезают в специальных штампах.

Рис.3.17. Открытые (а) и закрытые (б) штампы.

2) В закрытых штампах (рис.3.17, б). При штамповке в закрытых штампах образование облоя не предусматривается. Для получения поковок в закрытом штампе без избытка и не достатка металла требуется строгое равенство объема заготовки объему полости штампа. В противном случае: при избытке металла штамп не закроется и поковка не сформируется, а при не достатке – полость штампа заполнится не полностью и поковка будет забракована.

Штамповка на молоте может осуществляться в одноручьевых или многоручьевых штампах.

Одноручьевые штампы применяют для получения поковок не сложной конфигурации: форма и размеры полости штампа здесь соответствует формам и размерам готовой горячей поковки.

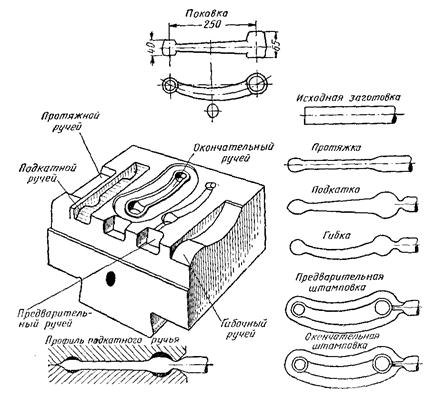

Поковки сложной формы изготавливают в многоручьевых штампах (рис.3.18), состоящих из заготовленных ручьев (протяжных, пережимных, гибочных, подкатных т.д.), предназначенных для подготовки изделия к последующей штамповке, и штамповочных (черновых и чистовых) ручьев, в которых производится окончательное формирование поковки. Заготовительные, черновые и чистовые штамповочные ручьи размещают в одном или нескольких штампах.

Рис.3.18. Штамповка в многоручьевом штампе.

Штамп для горячей штамповки на прессах имеют ряд отличительных особенностей, так как характер деформации металла при штамповке на прессе отличается от характера деформации металла при штамповке на молоте. Штампы для прессов конструируют так, чтобы оформление поковки происходило постепенно за несколько переходов: сначала в заготовительных ручьях (для осадки, гибки и т.д.), где заготовка осаживается и ее объем перераспределяются в соответствии с формой поковки, а затем в штамповочных ручьях (черновом и чистовом), в котором получают готовую поковку.

Штамп для штамповки на горизонтально – ковочных машинах обычно многоручьевые закрытые. Они состоят из пуансона и разъемных матриц (подвижной и неподвижной).

Технический процесс ГОШ включает:

1) Резку фасонного проката на заготовки мерной длины;

2) Нагрев заготовок;

3) Штамповку заготовок;

4) Отделку поковок.

Основные документы, регламентирующие технологический процесс ГОШ – чертеж поковки и технологическая карта. Штампы изготовляются по чертежу поковки с учетом коэффициента температурного расширения. Размеры поковки определяют по чертежу готовой детали с учетом припусков на мех. Обработку, напусков для упрощения не технологичных элементов поковки и получения штамповочных уклонов, а также допусков на штамповку согласно ГОСТ.

Холодная объемная штамповка (ХОШ). ХОШ – штамповка без предварительного нагрева заготовки (при комнатной температуре). Применяется для массового производства небольших поковок. Основные разновидности ХОШ: холодное выдавливание, холодная высадка, холодная объемная формовка.

Холодное выдавливание выполняют обычно на кривошипных или гидравлических прессах в штампах, в которых рабочими инструментами являются пуансон и матрица. Схема деформирования холодного выдавливания сходна со схемой прессования. Как и при прессовании, при холодном выдавливании заготовку помещают в полость, из которой металл выдавливается в отверстия, имеющиеся в рабочем инструменте.

В отличие от прессования заготовкой при выдавливании является не слиток, а заготовка, отрезанная от прутка. Кроме того, если прессованием в основном получают профильный материал постоянного сечения подлине, то выдавливанием – детали или полуфабрикаты, требующие для окончательного формирования детали дополнительных операций резания или обработки давлением.

Главная положительная особенность холодного выдавливания – возможность получения без разрушения заготовки при очень больших степенях деформации, характеризующихся показателем , где и – площадь поперечного сечения исходной заготовки и выдавленной части детали соответственно. Для мягких и пластичных металлов К > 100 (Al – трубы диаметром 20…40мм с толщиной стенки 0,1…0,2мм). Возможность достижения таких высоких степеней деформации обусловлено тем, что выдавливание происходит в условиях неравномерного всестороннего сжатия.

При выдавливании пластическая деформация охватывает не весь объем заготовки, а лишь её часть. До тех пор, пока высота очага деформации меньше, чем высота деформируемой заготовки, удельные усилия по ходу пуансона изменяются незначительно. Однако, когда высота деформируемой части заготовки становится больше высоты естественного очага деформации, удельные усилия начинают интенсивно возрастают. Это обстоятельство ограничивает допускаемую толщину фланца или донышка штампуемой детали.

Холодную высадку выполняют на специальных холодно-высадочных автоматах. Штампуют от прутка или проволоки. Пруток подаётся до упора, поперечным движением ножа отрезается заготовка нужной длины, переносится с помощью специального механизма в позиции штамповки, на которых получают детали: заклёпки, болты, винты, гвозди, шарики, ролики, гайки, звёздочки, накидные гайки и т.п. из чёрных и цветных металлов со скоростью 20…400 деталей/мин. В отходы идёт менее 5 % металла.

Холодная формовка (холодная штамповка в открытых металлах) по схеме аналогична схеме ГОШ. Требует значительных удельных усилий из-за высокого сопротивления деформированию металла в холодном состоянии, поэтому обычно штамповку ведут в несколько переходов, последовательно изменяющих форму заготовки. Для снятия наклепа часто между переходами применяют рекристаллизационный отжиг. Силы трения при холодной формовке обычно затрудняют деформирование, поэтому обычно применяют смазку.

Листовая штамповка. Служит для получения плоских и объемных изделий с тонкими стенками (в том числе и сложной формы) из листового материала.

Положительные особенности листовой штамповки:

а) экономное расходование материала т.к. при листовой штамповке изделия получаются с малыми допусками и высоким качеством поверхности;

б) широкие возможности механизации и автоматизации процесса.

В большинстве случаев листовую штамповку для листов толщиной 0,1…5мм осуществляют в холодном состоянии. Горячей листовой штамповке, как правило, подвергают листы материала толщиной более 5 мм. В большинстве случаев холодноштамповочные изделия не подвергают механической обработке, и они поступают на сборку машин. Холодной листовой штамповке присущи ограничения: 1) по степени деформации, так как она сопровождается наклепом; 2) по химическому составу сталей в связи с малой пластичностью в холодном состоянии сталей некоторых марок. Листовая сталь для глубокой вытяжки и сложных формоизменений должна иметь: .

Исходным материалом при листовой штамповке служат:

а) листы, ленты и полосы из горячекатаной стали (толщиной до 4…5мм) обыкновенного качества Ст.2, Ст.3.

б) листа, ленты, полосы из холоднокатаной тонколистовой конструкционной стали 08кп, 10кп, 15кп, 20кп, 10, 20, а также низколегированной низкоуглеродистой стали;

в) листы, ленты и полосы из меди, латуни, дюралюминия, титана.

Все операции листовой штамповки можно разделить на 2 группы:

1) Разделительные операции: отрезка, вырубка, пробивка, защита.

Отрезка – операция отделения части заготовки по незамкнутому контуру. Обычно это заготовительная операция, дающая разделение листа на полосы заданной ширины. Осуществляется на ножницах разной конструкции: рычажных; с параллельными ножами; гильотинных; дисковых др.

Вырубка – операция отделения части заготовки по замкнутому контуру, причем отделяемая часть является изделием;

Пробивка – отделение части заготовки по замкнутому контуру, причем отдельная часть является отходом (пробивка отверстий);

Зачистка – операция снятия припуска по наружному периметру или отверстию, устраняющая шероховатость и наклон среза после вырубки или пробивки и дающая ровный блестящий срез с образующими параллельными оси пуансона. Для сравнительно толстых заготовок, а также для повышения точности в размерах изделия иногда проводят многократную зачистку с постепенно уменьшающимся припуском.

2) Формообразующие операции:

а) Гибка – формообразующая операция, которая дает изменение направления оси заготовок. Минимальный радиус изгиба rmin подбирают таким образом, чтобы не было разрушения расстегиваемых слоев заготовки: , S – толщина листа.

б) Вытяжка – операция, превращая плоскую заготовку полое изделие (чашку). Различают: вытяжку без утонения и вытяжку с утонением;

в) Отбортовка – операция, в которой из плоского участка заготовки с отверстием путем раздачи отверстия получают горловину (борт);

г) Обжим – формообразующая операция, дающая уменьшение диаметра краевой части вытянутой изделия.

д) Формовка – операция, дающая изменения формы заготовки или полуфабриката посредством местных деформаций, иногда сопровождающихся изменением толщины материала.

Оборудование для листовой штамповки: штамп, к нижней плите которого крепят матрицу, а к верхней (подвижной) – пуансон. Различают штампы простого действия, выполняющие какую-либо одну операцию, и многооперационные штампы (штампы последовательного и штампы совмещенного действия).

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями:

Штамповка металла – технология, разновидности, оборудование, ГОСТ

Штамповка как технологический процесс обработки заготовок, изготовленных из металла, позволяет получить готовые изделия плоского или объемного типа, отличающиеся как своей формой, так и размерами. В качестве рабочего инструмента при выполнении штамповки может выступать штамп, закрепленный на прессе или оборудовании другого типа. В зависимости от условий выполнения штамповка металла бывает горячая и холодная. Эти два вида данной технологии предполагают использование различного оборудования и соблюдение определенных технологических норм.

Штамповка – пластическая деформация металла, изменяющая форму или размеры материала

Процесс горячей объемной штамповки

Метод заключается в том, что при приложении высокого давления металл горячей болванки подвергается серии последовательных деформаций, и, не нарушая своей целостности, затекает в свободное пространство специально подготовленных штампов, повторяя их пространственную форму и приходя к заданным размерам. Выступы и впадины в соответствующих локальных областях штампа ограничивают и направляют движение металла, приближая с каждым проходом конфигурацию и габариты болванки к параметрам конечного изделия. При последнем рабочем проходе они формируют замкнутый единый ручей (полость), совпадающий с конфигурацией готового изделия.

Технологический процесс горячей объемной штамповки

Термин горячая объемная штамповка металла указывает на то, что габариты и геометрия заготовки меняются не в одном, а в двух или трех измерениях.

Горячая штамповка в качестве болванок использует круглый или прямоугольный прокат, а также горячекатаный лист. Горячая объемная штамповка проводится и прямо из прутка, если конфигурация детали не очень сложная и достаточно одного-двух проходов. Впоследствии отдельные детали отрубают от прутка.

По своей форме конечные поковки подразделяют на два основных класса:

- Дисковые: фланцы, крышки, ступицы, прочие круглые (прямоугольные) поковки с длиной, малой относительно диаметра. Здесь выбирают базовую технологическую схему осадки в торец исходной болванки.

- Удлиненные: рычаги, валы, шатуны и похожие на них по конфигурации детали. Болванка располагается на штампе плашмя, и в ходе нескольких черновых и штамповочных операций ей придают окончательную форму. До завершающего прохода исполняют формовку в ручьях и на вальцах.

По технологическим схемам активно применяются две наиболее употребительных:

- штамповка в закрытых штампах

- штамповка в открытых штампах

Горячая объемная штамповка в закрытых штампах осуществляется в штампе с небольшим зазором между его половинами. Подразумевается, что объемы заготовки и готового изделия совпадают. Эту оснастку снабжают двумя поверхностями разъединения, находящимися под некоторым углом. Схема используется в производстве сравнительно несложных по своей форме деталей и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

При применении схемы горячей объемной штамповки в открытых штампах нет точного соответствия объемов между заготовкой и конечным изделием, происходит активное перераспределение массы металла между частями поковки. Часть металла выдавливается за пределы штампа в специальную канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточным кантованием болванки.

Изготовление штампов по металлу

Из металлической заготовки необходимо сконструировать штампы по металлу. Первый этап подразумевает разработку детализированных чертежей с расшифровкой.

Штампы состоят из таких элементов:

- Пуасон и матрица. Это рабочие части, которые производятся из инструментальной стали. После обработки под воздействием высоких температур они получают закалку до 60 единиц.

- Пуасонодержатель.

- Прокладки. Они производятся из конструкционной стали с закалкой до 45 единиц.

- Съемник.

- Нижняя и верхняя плиты. Их толщина зависит от усилия, которые затрачиваются на штамповку.

- Колонки и втулки.

- Хвостовик.

Преимущества и недостатки процесса

Горячая объемная штамповка обладает такими достоинствами, как:

- Изготовление поковок весьма сложной формы.

- Снижение потерь материалов.

- Снижение удельной трудоемкости.

- Нет необходимости в высокой квалификации штамповщика.

- Точность соблюдения габаритов и конфигурации.

К минусам метода горячей объемной штамповки относят

- Сложность операций

- Значительная энергоемкость

- Существенная стоимость и трудоемкость проектирования и изготовления оснастки. Штамп приходится делать из высококачественных материалов, и применим он только к данному изделию.

- Необходимость использовать большее усилие, чем при ковке

- Лимит веса готового изделия до 3-4 тонн.

Преимущества и недостатки

В целом горячую объемную штамповку имеет смысл применять при выпуске средних и больших серий, а также, если сложность формы и толщина детали не допускают применение обойтись холодной формовкой.

Технологический процесс горячей объемной штамповки охватывает множество подготовительных и рабочих операций, от поступления материала и до получения конечного изделия.

Схема горячей объемной штамповки

Проработка технологии включает такие этапы, как:

- Определяется схема горячей объемной штамповки — в открытых штампах или закрытая, выпускается конструкторская документация.

- Определяют переходы процесса, с учетом допусков выставляют размеры болванки.

- Исходя из потребного усилия горячей объемной штамповки выбирают оборудование (пресс, молот, и т. д.).

- Проектируются штампы.

- Задается метод нагревания и температурно-временной режим для каждой операции.

- Определяются отделочно-завершающие операции.

- Определяются технико-экономические характеристики проектируемого техпроцесса.

Горячая объемная штамповка требует от технологов, конструкторов и цехового персонала глубоких знаний по материаловедению и обширного практического опыта работы с данным процессом.

Сам процесс горячей объемной штамповки разделяется на следующие этапы:

- Нарезка проката на болванки,

- Доведение заготовок до рабочей температуры

- Штамповочные операции

- Удаление облоя

- Коррекция формы (при необходимости)

- Термообработка

- Удаление окалины

- Калибровка,

- Прием службой технического контроля.

Смазка для процесса горячей объемной штамповки

До подачи на штамп болванки требуется полностью и равномерно прогреть. На современных предприятиях этим процессом управляет автоматика, обеспечивая заданных график повышения температуры, равномерное прогревание всех заготовок по всему их объему и исключение образования оксидных пленок и зон пониженного содержания углерода. В качестве нагревателей применяют:

- электроконтактные установки. Нагрев осуществляется путем включения болванки в электрическую цепь и прохождению по ней сильного тока.

- индукционные системы. Нагрев производится вихревыми токами, возбуждаемыми в приповерхностном слое заготовки;

- газовые печи. Повышение температуры проходит в изолированной от атмосферы камере, заполненной инертным газом, исключающим образование окалины.

Удаление облоя и пробивка пленок применяется в случае открытой схемы горячей объемной штамповки. При этом используют специальные обрезные и пробивные штампы и кривошипные прессы.

Иногда в ходе выемки изделий из штампа, обрубки облоя или термообработки происходит искривление осей изделия либо нарушение поперечных сечений. Тогда применяют операцию коррекции формы, или правку. Заготовки больших размеров либо изготовленные из высококачественных сталей подвергаются правке, будучи горячими. Операция проводится в чистовом ручье после удаления облоя. Иногда операцию правки совмещают с обрезкой. Изделия небольшого размера корректируют винтовыми прессами по окончании термообработки и остывания.

Термообработка в горячей объемной штамповке

Термообработку проводят с целью доведения физических свойств изделий до заданных параметров и для облегчения финальной обработки. Операция позволяет также снять остаточные напряжения, уменьшить зернистость, повысить вязкость и пластичность.

Чтобы упростить операции контроля, обеспечить прецизионное позиционирование болванки и снизить износ инструмента на стадии механической обработки, проводят очистку изделий от окалины. Для этого применяются дробеструйные комплексы. В изолированной камере поковки воздухом под большим напором разгоняют стальную дробь и направляют ее на движущиеся, на транспортере изделия. Многочисленные соударения сбивают пленки и хлопья окислов в поверхности, придавая ей матовый внешний вид и одновременно уплотняя приповерхностный слой. Для мелких изделий применяют другую установку — галтовочный барабан. В нем большое количество деталей пересыпается вместе с добавляемыми к ним металлическими шариками или звездочками. Благодаря многочисленным соударениям деталей с них сбивается окалина.

Иногда в последовательность добавляют еще один переход — калибровку. Она проводится с целью избежать финишной обработки, оставляя только шлифовку. Посредством плоскостной калибровки достигают точности габаритов по вертикали. Объемная калибровка служит для доведения габаритов в нескольких направлениях, позволяя также и снизить шероховатость. Для калибровки используют специальные штампы с особо точными ручьями, повторяющими конфигурацию поковки.

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Выбор материала

Для пресс-форм используют высокопрочные стали, способные выдерживать ударные нагрузки. Эти стали хорошо закаливаются и обладают высокой вязкостью. Чаще всего применяют 40Х13 и 5ХНМ. Для штампов выбирают прочные стали Ст45, Ст40Х, У8.

Для холодной штамповки применяют гидравлический пресс из-за разнообразия его конфигураций и небольшого расхода металла. Для вырубки и пробивки выбирают инструмент с большим ходом шайбы.

ВАЖНО! Стали У8А и 8ХФ не применяются для изготовления деталей пресс-форм. Сталь У10А тверда после термообработки, но изготовляемые с ее помощью детали придется подвергать дополнительной механической обработке.

Схемы штамповки

Конкретная конфигурация горячей объемной штамповки выбирается опытным технологом, принимающим во внимание следующие параметры:

- Размеры детали.

- Материал.

- Форма.

- Доступное оборудование.

- Лимиты трудоемкости и материальных затрат.

На текущий момент применяется две основные схемы горячей объемной штамповки:

- с открытым штампом;

- с закрытым штампом.

Штамповка в закрытом штампе проводится с небольшим зазором между его половинами. Подразумевается, что объемы болванки и конечной детали точно совпадают. Иногда делают две линии примыкания, находящиеся под углом друг к другу. Схема используется для формовки сравнительно несложных по конфигурации поковок и позволяет добиться наибольшей однородности внутреннего строения детали и меньшей шероховатости.

Схема штамповки в закрытых штампах

При применении схемы горячей объемной штамповки в открытых штампах нет соответствия объемов болванки и конечного изделия, происходит активное перераспределение массы металла между ее частями. Некоторая часть металла выдавливается за пределы штампа в приспособленную для этого канавку и называется облоем. Схема позволяет штамповать детали практически любой конфигурации, поскольку позволяет проводить большое количество черновых и завершающих проходов с промежуточными поворотами болванки.

Горячая объемная штамповка на молотах

Технология использует явление преобразования кинетической энергии падающего массивного молота в энергию ударной деформации заготовки. Молоты поднимаются в исходное состояние сжатым воздухом или паром и имеют массу от 0.5 до 25 тонн.

Горячая объемная штамповка на молотах

Изменяя высоту подъема молота, можно регулировать силу удара. Ход молота также регулируется, это дает возможность для поворота заготовки во время очередного подъема молота и более точной штамповки. Доступны все подготовительные операции, включая протяжку и подкат.

Точность изготовления деталей на молотах оставляет желать лучшего, что объясняется неминуемым сдвигом частей штампа друг относительно друга в момент удара. Допуски при использовании молотов приходится давать большими, а для обеспечения возможности выемки изделий из пресса делаются большие штамповочные уклоны.

Сферы использования

Метод востребован в различных отраслях, где необходимо придавать металлам заданную форму. К изготовлению деталей при помощи штамповки прибегают в следующих сферах:

- автомобилестроение;

- производства по выпуску электроники, часов и пр.;

- строительство;

- полиграфия;

- машиностроение;

- самолетостроение и др.

Благодаря высокотехнологичным приспособлениям в процессе обработки удается получать заготовки заданной формы разного размера с минимумом отходов.

Горячая объемная штамповка на прессах

Горячая штамповка металла проводится и на кривошипных прессах. Главная характеристика оборудования — это развиваемое им усилие, варьирующееся от 6 до 110 МН.

Горячая объемная штамповка на прессах

Конструкция кривошипного горячештамповочного пресса имеет жесткий привод и не дает возможности регулировать ход пресса и его усилие. Эти факторы исключают из перечня допустимых операций протяжку и подкат, поскольку для них нужно постепенно увеличиваемое давление.

Отсутствие ударов, постоянный ход штампа и использование направляющих исключает сдвиг, что позволяет добиться точности обработки, принципиально недостижимой на молотах.

Соответственно допустимо задание существенно меньших допусков, штамповочных радиусов и уклонов, что снижает потери материалов и повышает производительность оборудования.

Кроме того, статическая деформация глубже проникает в болванку, чем динамическая, и это делает доступными для обработки материалы с низкой пластичностью.

Отрицательными особенностями кривошипных горячештамповочных прессов являются:

Штамповка металла: виды, технология, оборудование, гост

Череповецкий завод металлоконструкций занимается профессиональной штамповкой металла. Делая заказ у нас, вы можете быть уверены в качестве выполненной работы и профессионализме сотрудников.

Штамповка металла – это процесс, под которым подразумевается изменение формы материала под действием факторов внешней среды для получения необходимой детали. Для выполнения данной процедуры требуются большие усилия. Поэтому для штамповки используют специальное оборудование, которое может работать с изделиями от 16 до 500 тонн. Оснащение, которое устанавливается в пресс, называется штампом. Он позволяет металлу соприкасаться с рабочим инструментом. В результате получается деталь высокой точности.

История возникновения процесса

Механизация процесса началась в 1850-е гг. Тогда к процессу штамповки металла начали подключать станки, что значительно ускорило процесс производства и повысило качество изделий.

А в ΧΧ веке произошёл новый подъём в области изготовления металлических деталей методом штамповки, что дало начало эре автомобилестроения. С помощью этого метода стали создаваться кузова машин и некоторые детали механизмов.

Детали для автомобиля

С 1930-х гг. штамповка деталей из листового металла стала применяться на заводах по производству летательных аппаратов и плавательных судов. А уже через 20 лет её внедрили в отрасль ракетостроения.

Метод штамповки металла стал популярен из-за ряда причин:

- процесс производства механизирован и автоматизирован при помощи роторно-конвейерных линий, что позволяет максимально ускорить производство;

- возможно изготовления деталей любой формы и параметров, которые могут быть как заготовкой, так и готовым изделием;

- существует высокая точность изготавливаемых деталей, позволяющая заменять их друг на друга без доработки инструментом или на оборудовании;

- возможно изготовление лёгких изделий высокой прочности.

Штамповка металлических деталей применяется и для массивных изделий, которые используются в качестве заготовок при строительстве автомобилей, судов, летательных аппаратов, и для маленьких лёгких деталей вроде часовых стрелок. Своей популярности штамповка обязана высокой скорости производства таких изделий и почти безграничным возможностям производства неразборных деталей любых размеров, что так важно при строительстве судов и поездов.

Технология штамповки

Для изготовления деталей методом штамповки используют металлический лист, тонкую стальную ленту или полосу.

Чаще всего детали изготавливают методом холодной штамповки листового металла. При этом виде производства деталей, металл приобретает дополнительную прочность, что увеличивает срок службы изделия.

Горячую штамповку используют тогда, когда оборудование не может выдать мощность, нужную для деформации в нужную форму холодного металла. Или при выполнении изделия из непластичного металла. Листы для изготовления деталей горячим методом берутся толщиной менее 5 мм.

Дальнейший выбор технологии производства зависит от того, каким образом нужно воздействовать на металл, то есть технология изменения формы изделия отличается от той, что используют для разделения. В результате разделительных операций от детали отделяется часть.

Это можно делать по кривой или по прямой линии или по контуру. Металл отделяется путём сдвига частей заготовки в разные стороны. Для разделения применяется несколько операций, при которых используется пресс со специальным инструментарием.

Виды разделительных операций:

- Отрезка – части металлической заготовки разделяются по фигурной линии или по прямой. Пресс для этого вида операций называют ножницами. С помощью этой операции производят готовые к эксплуатации детали и заготовки, которые затем дорабатываются иными способами.

- Надрезка – операция по неполному отрезанию части заготовки под давлением с сохранением целостности детали.

- Обрезка – убирается небольшая деталь заготовки, при этом часть металла идёт в отходы.

- Пробивка – в листе металла формируются отверстия различной формы. Часть металлической основы будет считаться отходами и подлежать удалению.

- Вырубка – формирует из заготовки изделие, контур которого замкнут.

- Зачистка – позволяет убрать неровные края и придать изделию аккуратный вид, выровняв его грани.

- Проколка (просечка) – в изделии делается углубление конусообразным инструментом.

Формоизменяющая штамповка деталей также имеет несколько видов. Операции этого типа используют для изменения формы и размера заготовки из листа металла, не разрушая материала.

Виды формоизменяющих операций:

- Отбортовка отверстий – формирование вокруг отверстий заготовки бортиков нужной формы и размера.

- Отбортовка контура – формирование по контуру изделия бортиков нужной формы и размера. Обычно этот метод применяют для обработки концов труб для фиксации фланцев.

- Вытяжка – объёмная штамповка, в результате которой из плоского листа металла получаются пространственные изделия, полые внутри. Таким способом изготавливают детали полусферической, коробчатой, конической, цилиндрической и других форм. Вытяжка может быть последовательной, с плоским прижимом в плоской матрице или с крюком.

- Обжим – сужение торцов деталей из листа металла, полых внутри с помощью конической матрицы. Конец детали вставляется с большой силой в воронку матрицы.

- Гибка – металлическим заготовкам придают нужный по конструкции изгиб. Различают несколько типов гибки, в зависимости от конечной формы изделия: V-образная или одно угловая, U-образная или двух угловая, много угловая, трубная и криволинейная.

- Формовка – при неизменном контуре изделия, изменяются размеры и форма его участков. Видов формовки несколько: она может быть с предварительным набором, а может выполняться цилиндрическим пуансоном с плоским концом.

Горячая штамповка металла, автоматизированные линии

Штамповочные ручьи и их виды

Для простых конфигураций изделий горячая объемная штамповка выполняется за один проход.

Штамповочные ручьи и их виды

Если же предстоит отштамповать замысловатое изделие с перепадами толщин и высот, выступы и изгибы — изготовление проводят за несколько проходов, в каждом из которых формовка делается отдельной впадиной на штампе — ручьем. Их подразделяются на два вида:

Заготовительные

Используются для фасонирования приведения материала болванки к пространственной конфигурации, позволяющей провести операции горячей объемной штамповки с минимальными потерями материала.

Виды заготовительных ручьев:

- Протяжной — растягивает определенные части болванки, сужая их сечение. Применяется серия несильных ударов с переворотом болванки

- Податной — утолщает сечение болванки, «перегоняя» на это место материал с соседних участков. Применяется также серия несильных ударов с переворотом болванки

- Пережимной — плющит болванку в месте применения, вызывая увеличение местной ширины. Используется 1-3 сильных удара,

- Гибочный – используется для деталей с выгнутой осью

- Осадочный — применяется для изделий, близких к круглой форме. Уменьшает высоту болванки, добиваясь нужной высоты и радиуса

Штамповочные

Используются в завершающей формовке, бывают черновыми и чистовыми.

Черновой используется для изделий сложной конфигурации и в целях снижения износа чистового. Предназначен для приближения габаритов и конфигурации болванки к окончательному изделию. Он глубже и уже, чем чистовой ручей, обладает большими радиусами и уклонами. Эти меры применяются для свободного размещения болванки в чистовом ручье.

Чистовой ручей используется для формовки конечной продукции, изготавливается с припуском на усадку при охлаждении. Устанавливается в середине штампа, поскольку давление и возникающие напряжения при чистовой штамповке максимальны. Для отвода выдавливаемого металла вокруг ручья расположена облойная канавка.

Особенности холодной штамповки

Холодная листовая штамповка подойдёт не только для изделий из легированных и углеродистых сталей, но и для алюминия, меди и сплавов этих металлов. При этом методе выбор штампуемых материалов может выходить за рамки металлов. Штампы для этого вида можно применять для изготовления деталей из картона, кожи, полимерных сплавов и резины.

Изделия, для изготовления которых применялась холодная штамповка металла, отличаются высокой прочностью, точностью параметров и форм, а также качеством поверхности.

В некоторых случая чистота поверхности соответствует 8 классу. Обычно чистота поверхности детали имеет от 2 до 6 класса, что является средним показателем. Но здесь нужно учитывать скорость производства, которая находится на самом высоком уровне.

Но одновременно с этим, при обработке металла методом холодной штамповки снижается пластичность материала. Из-за увеличения прочности металл становится хрупким, что относится к неоспоримым минусам этого вида обработки металла.

Для предотвращения этих негативных моментов между операциями, которые выполняются в ходе холодной штамповки, заготовка подвергается термической обработке. Это называется рекристаллизационный отжиг.

Готовые изделия, сделанные по этой технологии, сочетают в себе повышенную прочность штампованного холодным методом изделия и пластичность, которую металл имел до обработки.

Для выбора используемого пресса и проектирования штампов, нужно знать и учесть большое количество свойств сырья, из которого будет изготавливаться продукция. Иначе может пострадать качество изделий или само оборудование.

Для выполнения операций штамповки для каждого вида изделия изготавливается индивидуальный штамп по нужным параметрам. Это делается в несколько шагов:

- Составляется эскиз штампа нужной конфигурации.

- Изучается схема раскроя материала и проверяется в специализированной программе на компьютере.

- Если программа или человек выявили несоответствие эскиза с реальными требованиями, эскиз редактируется.

- Разработка проверяется на соответствие размеров.

- На эскизе обозначаются точные размеры и расположение отверстий на рабочей стороне штампа.

На подготовительном этапе штамповки учитывается:

- Электропроводность и магнитная проводимость используемого материала.

- Прочность к механическим воздействиям и твёрдость металла.

- Ударная вязкость используемого металла.

- Вес заготовки.

- Износостойкость металла и его устойчивость к коррозии, что влияет на срок службы штампованного изделия.

- Теплостойкость и теплопроводность обрабатываемого металла.

Выбор пресса

Для обработки металлов, даже самых мягких (например, для штамповки алюминия), требуется специальное оборудование: гидравлический или кривошипный пресс или гильотинные ножницы. И конечно же, необходимы многие знания. Например, как произвести расчёты по расходу материала и выполнить технические чертежи. Требования ГОСТа при этом обязательно учитываются.

Чтобы выбрать нужный пресс для штамповки, сначала нужно чётко представить себе задачу, которую ему предстоит решать. Выполнение таких операций, как пробивка или вырубка, требует использования штамповочного оборудования простого действия, с небольшим ходом ползуна и шайб в процессе обработки. Но уже для вытяжки необходимо совсем другое, более мощное оборудование, где ползун и шайбы совершают значительно более широкий ход. Такая способность есть у оборудования двойного действия.

Оборудование

Штамповка листового металла производится с помощью пресса и штампа. Пресс применяется для создания давления, то есть самого процесса штамповки, а штамп придаёт изделию нужную форму. Штамп выполнен из инструментальных сталей и состоит из пуансона и матрицы.

Процесс деформации происходит при помощи пуансона и матрицы в момент их сближения. Движимой является верхняя половина штампа, зафиксированная на прессе, а именно на его ползуне.

Нижняя половина остаётся недвижимой и находится на рабочей поверхности оборудования. Если штампуется не сталь, а материал мягкий, то рабочие части штампа могут быть сделаны из полимерных сплавов или дерева.

При изготовлении штамповкой единичного изделия особо крупного размера обычно применяется не пресс, а особое приспособление из чугунной или бетонной матрицы и контейнера с жидкостью (обычно водой). Лист металла располагают на матрице, а над ним жидкий пуансон.

Приспособление из бетонной матрицы

Для создания давления в жидкости, нужное для деформации металла по нужной форме, в контейнере подрывают заряд на основе пороха или сообщают воде электрический разряд достаточной мощности.

Для резки по листовому металлу применяют не пресс, а ножницы. Они бывают нескольких видов:

- с параллельными ножами;

- дисковые;

- гильотинные;

- вибрационные.

Чаще всего используют ножницы вибрационного типа.

Для качественного изготовления изделий нужно внимательно выбирать пресс для каждого вида операции и обрабатываемого материала. Существует несколько видов прессов:

- Молот (максимальная скорость до 20 м/с).

- Гидравлический пресс (максимальная скорость до 0,3 м/с);

- Кривошипная машина (максимальная скорость до 0,5 м/с);

- Машина ротационного типа (максимальная скорость 8 м/с);

- Импульсная штамповочная машина (максимальная скорость до 300 м/с).

Для большинства видов операций подходят кривошипные машины. Они могут иметь от одного до четырёх кривошипных механизмов. Принцип работы кривошипной механизмы можно описать по схеме:

- На кривошипный вал передаёт движение приводной электрический двигатель через кинематическую цепочку, которая состоит из фрикционной муфты и клиноременной передачи.

- Шатун с регулируемой длиной приводит в движение ползун кривошипного механизма.

- Ножная педаль через муфту запускает рабочий ход пресса.

Оборудование для штамповки сложных по конфигурации изделий может иметь несколько ползунов.

Автоматические линии

Это уже целые многофункциональные комплексы, призванные решать самые распространенные задачи. Зачастую они способны выполнять если не все основные операции, то, хотя бы, несколько, и не требуют помощи со стороны оператора. Даже выштамповка металла у них убирается без участия человека. А уж если они оснащены числовым программным управлением, функции обслуживающего персонала вообще сводятся к минимуму, ведь даже следить за правильностью исполнения программы не обязательно. Хотя контроль, управление и срочное внесение корректировок остаются очень удобными благодаря наличию сенсорного дисплея.

Оборудование может быть подчеркнуто классическим механическим или современным электронным, бюджетным и позволяющим реализовать одну-две процедуры или ориентированным на перспективу. Выбор есть, и мы с удовольствием поможем вам определиться. Мы уже подробно рассмотрели виды штамповки металла и актуальные технологии, а теперь готовы в рамках бесплатной консультации проанализировать ваш фронт задач, на его основе подсказать оптимальный пресс и предоставить этот станок по взаимовыгодной цене – обращайтесь.

Виды и способы современной штамповки металла

Штамповка металла: особенности технологии. Альтернативные методы пластичной деформации металла. Холодная и горячая листовая и объемная штамповка. Технологические операции холодной штамповки. Используемое оборудование прессы и автоматические линии.

Штамповка металла – это технологическая операция, которая представляет собой контролируемый процесс изменения формы и размеров заготовки под действием давления. Процесс отличается высокой производительностью, а потому широко используется в различных отраслях промышленности.

Технология имеет богатую историю, однако ее механизация началась в 50-х годах XIX века: к процессу стали подключать станки, что увеличило производительность и повысило качество изделий. Современное штамповочное оборудование позволяет изготавливать различные детали: от мелких элементов часового механизма до составных частей летательных аппаратов.

В серийном производстве активно применяется листовая штамповка. С помощью данной технологии обрабатывают металл, пластик и другие материалы. Процесс отличается высокой производительностью, стабильностью и точностью.

Холодная штамповка считается наиболее прогрессивным методом обработки давлением. Как следует из названия, это производственные операции без предварительного нагрева заготовки. Такой подход позволяет повысить прочность и чистоту поверхности изделия.

Виды штамповочных технологий

За время своего существования появилось немало методов штамповки. Массовое производство требует особого подхода, где на первое место ставится скорость и качество изготовления изделий. Ручная штамповка сейчас используется исключительно в частном порядке, для создания единичных экземпляров.

Прежде чем рассматривать способы обработки давлением, рассмотрим прочие виды штамповки:

- Магнитно-импульсная. Для изменения формы деталей используются кратковременные импульсы электрического тока.

- Изотермическая штамповка деталей. Используется для деформирования легированных и жаропрочных сортов стали. Особенность изотермического процесса заключается в том, что контактную форму нагревают до температуры деформации заготовки. В качестве рабочего оборудования используют гидравлические прессы.

- Штамповка взрывом. Разновидность импульсного способа. Активно используется в сфере производства летательных аппаратов. Принцип работы основан на передаче воздействия взрывной волны через воздух или воду. В результате заготовка деформируется, приобретая очертания используемой матрицы.

Помимо производственных функций, энергию взрыва используют в качестве привода подвижных частей оборудования. Метод был разработан в Харьковском авиационном институте в 1949 году.

Технологический процесс, при котором изделие получают путем давления на расплавленный металл, называют жидкой штамповкой. Ввиду высокой стоимости матриц и пунсонов метод целесообразно использовать только в массовом производстве.

Листовая штамповка

Штамповку деталей из листового металла используют в массовом производстве для изготовления объемных или плоских конструкций. Процесс формирования готового изделия происходит с применением специального инструмента, который называется штамп. Технологию листовой штамповки использовали еще древние люди. С ее помощью изготавливали посуду, украшения и сельскохозяйственные принадлежности.

Процесс обработки заготовок делят на две категории, которые отличаются рабочей температурой:

- Холодная штамповка. Данный метод считают наиболее эффективным. Его применяют для изготовления кузовных деталей транспорта. Грамотная разделка помогает рационально использовать основной материал. Наилучших показателей можно добиться, используя углеродистые и легированные стали, а также листовую медь и алюминий.

- Горячая штамповка. Как следует из названия, данный метод подразумевает предварительный нагрев заготовки. Для этого используют пламенные или электрические печи. Технологические операции данного метода абсолютно не отличаются от холодного способа производства. Единственный нюанс заключается в толщине листового металла: данный показатель не должен превышать 5 мм. С помощью данного метода производят элементы корпуса в судостроительной промышленности.

Объемная штамповка

Разновидность обработки деталей давлением. Особенность процесса заключается в использовании заготовок простейшей геометрической формы. Данная технология позволяет получить в результате объемной пластической деформации более сложное изделие.

Горячая штамповка характеризуется повышенной температурой, при которой протекает процесс. Степень нагрева зависит от используемых материалов. В отличие от штамповки жидкого металла агрегатное состояние заготовки остается неизменным.

Рассмотрим особенности каждого процесса.

Технология горячей объемной штамповки (ГОШ)

Горячую объемную деформацию деталей выполняют под воздействием температуры и давления на заготовку. Для получения необходимой формы материал нагревают и помещают в закрытые штампы. Между используемыми пресс-формами отсутствует зазор. Таким образом, готовое изделие формируется в закрытой полости, которая называется ручьем или гравюрой. Подход характеризуется низким процентом облоя, однако требует внимания на стадии заготовок.

Готовые изделия отличаются точностью размеров и качеством поверхности.

- Определяется тип штампа.

- Разрабатывается подробный чертеж.

- Технологи рассчитывают количество переходов от заготовки до готового изделия.

- Для каждого промежуточного этапа готовят индивидуальный чертеж.

- Подбирают пресс-формы для переходов.

- Определяют параметры и способ нагрева заготовки.

- Исходя из требований к детали определяют необходимые финишные процедуры.

По завершении разработки проекта экономисты рассчитывают себестоимость выполнения работ.

По сравнению с горячей ковкой ГОШ обладает гораздо большей производительностью и точностью работ. Требования к подготовке оператора оборудования не отличаются строгостью: среднее время обучения специалиста составляет 6 месяцев. К недостаткам относят ограничение по массе конечного изделия и высокую стоимость штамповочного оборудования.

Метод холодной объемной штамповки

В качестве заготовок для холодной объемной штамповки используют калиброванные прутки или проволочный материал. Технология позволяет получить изделия высокой точности и чистоты поверхности. Кроме того, благодаря отсутствию рекристаллизации металла, такие детали отличаются высокой устойчивостью к механическим повреждениям.

Основным недостатком технологии считают чрезмерные усилия, которые необходимо прилагать для получения готового изделия. По сравнению с ГОШ этот показатель выше в 10–15 раз. Высокие механические нагрузки негативно влияют на продолжительность эксплуатации штампов.

Суть и назначение холодной штамповки листового металла

Холодная штамповка – самая популярная технология изготовления различных деталей из металла и полимеров. Универсальность метода заключается в том, что он позволяет производить конструкции любой величины: от кухонных принадлежностей до элементов крупных судов.

Холодную листовую пластичную деформацию ценят за следующие преимущества:

- Безграничные возможности для механизации и автоматизации процесса.

- Низкая себестоимость производства.

- Высокий коэффициент использования материала.

- При изготовлении тонкостенных элементов не снижается прочность конструкции.

- Отсутствует необходимость в финишной обработке готовой продукции.

Высокое качество и технологичность имеют обратную сторону: для наладки оборудования требуются квалифицированные специалисты. Кроме того, проектирование процесса является трудоемкой операцией.

Операции холодной штамповки

Любую рабочую операцию листовой штамповки можно отнести к группе разделительных или формоизменяющих действий. Рассмотрим основные процедуры:

- Резка. Операция подразумевает разделку материала по прямой или сложной линии. В качестве рабочего оборудования используют различные типы ножниц или гильотин. Резку можно выполнять как на начальной, так и на финишной стадии производства.

- Пробивка. Получение отверстия произвольной формы.

- Вырубка. Разделка конструкции по замкнутому контуру. При этом отделенная часть является деталью, а не отходом, как при пробивке.

- Отбортовка. Операция создания бортика по наружному или внутреннему контуру. Чаще всего процедуру проводят на торцевой части труб, в местах установки фланцев.

- Вытяжка. Преобразования плоского изделия в полую объемную деталь. Процесс может сопровождаться изменением толщины стенок.

- Обжим. Уменьшение размеров торцевой части путем обжатия в конической матрице.

- Гибка. Придание изогнутой конфигурации плоским деталям. Наиболее распространенной является V- и U-образная гибка.

- Формовка. Изменение локальной формы детали с сохранением размеров наружного контура.

Классификация оборудования для штамповки

Штамповочный пресс представляет собой станок с кривошипным или гидравлическим приводом. На рынке имеется широкий выбор оборудования. Характеристики штамповочных линий отличаются по прочности и размерам обрабатываемых материалов. Для мягких металлов не требуются станки высокой мощности.

Штамповочное производство и оборудование для него регламентированы требованиями межгосударственных стандартов. Кроме того, ГОСТ устанавливает предельно допустимый расход материалов и утверждает правила разработки проектов.

Рассмотрим оборудование, которое применяется на производственных предприятиях.

Кривошипно-шатунные прессы

Принцип действия оборудования основан на преобразовании кривошипно-шатунным механизмом крутящего момента в возвратно-поступательное движение ползуна.

Подобное оборудование относят к механизмам простого типа. Они могут быть двойного или тройного действия.

Гидравлические прессы

Наиболее мощное оборудование, способное развивать усилие до 2 тыс. тонн. Принцип действия основан на перемещении двух гидравлических цилиндров разного диаметра. Величина отличия в размерах определяет степень воздействия на поверхность. Жидкость приводится в движение с помощью специальных насосов с электрическим приводом.

Радиально-ковочные прессы

Представляют собой формовочный пресс для изготовления деталей цилиндрической конфигурации. В комплектацию станка входит индукционная печь для предварительного нагрева болванок.

Оборудование используется для получения поковок квадратного, круглого или прямоугольного сечения.

Электромагнитные прессы

Продукт современных технологий. В качестве движущей силы используется энергия электромагнитного поля, которая давит на сердечник с проволочной обмоткой. В процессе перемещения он воздействует на исполнительную часть станка.

Автоматические штамповочные линии

Современные станкостроительные предприятия предлагают широкий выбор автоматических штамповочных линий и комплексов для решения различных задач. Станки представляют собой высокотехнологичное оборудование, изготовленное под руководством квалифицированных инженеров-технологов.

Современные комплексы оснащают системами ЧПУ с центральным сенсорным дисплеем, что сводит функции оператора к минимуму.

Штамповка металла – востребованная технология, которая позволяет производить детали с высокими эксплуатационными характеристиками. Как вы считаете, могут ли полуавтоматические станки конкурировать с числовым программным управлением или такое оборудование является устаревшим? Поделитесь вашим мнением в блоке комментариев.

PCBWay: преимущества штамповки металлов

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Штамповка широко используется в самых разных отраслях — от производства потребительских товаров и автомобилестроения до аэрокосмической отрасли и медицинской промышленности. Главные достоинства штамповки заключаются в возможности быстрого и недорогого крупносерийного производства металлических изделий. В этой статье рассмотрим основы штамповки, сферы применения и способы снижения стоимости.

Что такое штамповка металлов

Штамповка — это технологическая операция, предусматривающая преобразование исходного материала в плоские или объемные изделия различной формы под давлением. Штамповочные операции включают резку, рубку, пробивку, тиснение, гибку, отбортовку, чеканку и другие. Формоизменяющие штамповочные операции зачастую называются формовкой. Наиболее распространена холодная листовая штамповка, но в отдельных случаях материал предварительно нагревают — так называемая горячая штамповка в основном используется на крупных предприятиях, так как это значительно более сложный и дорогой процесс.

Основные достоинства штамповки как производственного процесса — низкая стоимость и высокая скорость, обуславливающие популярность штамповки в крупносерийном производстве многих типовых металлических компонентов.

Виды штамповки металлов

Большинство компаний, занимающихся штамповкой металла, работают по одной и той же схеме: листовой металл в форме рулонов или заготовок помещается в штамповочный пресс, а затем пресс придает материалу желаемую форму. В качестве примеров множества разнообразных штамповочных процессов приведем последовательную (прогрессивную) штамповку, вытяжку и четырехстороннюю штамповку.

Последовательная штамповка предусматривает выполнение последовательности операций с помощью нескольких станций. По мере подачи материала каждая из них выполняет отдельную задачу, например вырубку, сгибание или пробивку.

Вытяжка позволяет получать из плоских заготовок полые детали за счет пластической деформации, сопровождаемой смещением значительной части обрабатываемого металла по высоте изделий. Этот метод часто используется в производстве цилиндрических компонентов разных диаметров и значительно выигрывает по себестоимости у токарной обработки. Когда высота получаемого изделия превышает его диаметр, вытяжка называется глубокой. Простой пример изделия, полученного вытяжкой — обычная кастрюля, хотя получаемые таким способом детали используются и в высокотехнологичных отраслях, вплоть до аэрокосмической.

Четырехсторонняя штамповка (она же мультислайд) основана на использовании кулачковых пресс-автоматов с четырьмя синхронизированными инструментами, одновременно придающими заготовке необходимую форму. Этот процесс позволяет получать детали со сложными разрезами и изгибами, но используется в основном в производстве небольших компонентов.

Преимущества штамповки

У любого производственного процесса есть свои плюсы и минусы, с том числе и у штамповки. Начнем с достоинств.

Хорошо настроенное и обслуживаемое оборудование позволяет не только получать детали с высокой размерной точностью, но и достигать высокой степени повторяемости, что немаловажно в серийном производства.

Эффективность

Штамповка хорошо подходит для производства малогабаритных изделий высокой сложности, что довольно проблематично при использовании других методов металлообработки. Высокая степень автоматизации, присущая штамповочным процессам, также играет положительную роль, помогая снижать себестоимость. Особенно ярко это проявляется в крупносерийном производстве, где наиболее очевиден эффект масштаба.

Производительность

Штамповка — довольно шустрый процесс, способствующий быстрой окупаемости начальных инвестиций. Многие крупные производства выдают тысячи деталей в минуту, так что штамповка как нельзя лучше подходит для массового производства.

Производственная гибкость

Спектр возможных форм штампованных изделий очень широк — от простых пластинок миниатюрных размеров до изделий сложной геометрической формы с разными изгибами и технологическими отверстиями. Опять-таки, идеальных технологий не бывает, но штамповка справляется с большинством задач по производству металлических изделий.

Недостатки штамповки

Основные недостатки штамповки связаны с высокой стоимостью самого оборудования и оснастки — прессов и штампов. Процесс переоснащения новыми штампами тоже достаточно трудоемок.

Способы снижения стоимости штампования

Используйте более мягкие материалы. Чем тверже металл, тем сложнее с ним работать. Это замедляет производство и приводит к росту себестоимости, поэтому не стоит использовать твердые сплавы там, где они не нужны.

Используйте только необходимые материалы. Как и в предыдущем пункте, материалы стоит подбирать, исходя из их возможностей, но без перебора. Уровень эффективности материалов, как правило, сопряжен со стоимостью, поэтому не стоит использовать слишком дорогие материалы там, где можно обойтись более дешевыми аналогами. Верно и обратное: если материалы будут слишком дешевыми, шансы таковы, что пострадает долговечность изделий, значит запасные части потребуются раньше, а это дополнительные расходы.

Оптимизируйте процесс. Чем меньше операций необходимо выполнить, тем дешевле будет результат, лишь бы он при этом соответствовал техническому заданию.

Масштабируйте производство. Не забывайте про эффект масштаба: амортизация оборудования и стоимость изготовления оснастки входят в стоимость конечных изделий, так что чем больше партия, тем ниже себестоимость отдельных образцов. В этом вся суть дешевизны массового производства.

Материалы и применение

Медь в чистой форме и в составе сплавов, например бронзы, латуни и медно-никелевых сплавов — исторически один из первых металлов в штамповке, широко использующийся и по сей день благодаря высокой пластичности, электропроводности и другим полезным свойствам.

В аэрокосмической отрасли приходится полагаться на строгие правила производства, так как от качества изделий зачастую зависят жизни экипажей и пассажиров. И в авиастроении, и в космической сфере широко используется штамповка, регулируемая такими стандартами, как MilSpec и RoHS. Один из излюбленных материалов — алюминий, а точнее сплавы на его основе.

В медицинской промышленности подход не менее строгий, чем в аэрокосмической, но и здесь можно найти массу алюминиевых и стальных изделий, выполненных штамповкой — от подносов и пинцетов до хирургических фиксаторов и зубных имплантатов.

Представить автомобилестроение без штамповки вообще невозможно: даже в эру широкого применения композитов многие комплектующие, например кузовные детали, продолжают изготавливаться штампованием стали, так как это быстро, точно и недорого.

Наконец, достаточно взглянуть на бытовые приборы — холодильники, микроволновые печи, кондиционеры, кухонные плиты и другая техника обычно оснащается штампованными корпусами и многими внутренними компонентами. То же самое касается кухонной утвари, мебели и множества других предметов повседневного обихода — от обувных рожков до ключей от квартиры или дома.

Что дешевле — штамповка металла или литье?

Штамповка, как правило, обходится дешевле, по крайне мере когда речь идет о массовом производстве. Это более быстрый процесс, к тому же оснастка более долговечна — все это положительно сказывается на себестоимости производимых товаров.

Как заказать 3D-печать или обработку на станках с ЧПУ

PCBWay делает услуги промышленного прототипирования максимально доступными всем желающим, опираясь на богатый опыт в прототипировании и производстве печатных плат, а также постоянно модернизируя оборудование в сторону повышения качества и производительности.

Оформить заказ можно через удобный сайт: например, если вам требуется 3D-печать, необходимо лишь заполнить форму, выбрать параметры и залить CAD-файлы.

Партнерский материал

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Штамповка металла

Сегодня трудно представить мир без обтекаемых кузовов автомобилей и самолетов, ложек и вилок на кухне, крепежной продукции и других элементов повседневной жизни. Придать металлу форму любой сложности можно штамповкой. Пластическая деформация сплавов штампованием показывает высокую производительность и точность.

Штамповка металла — это обработка давлением (прессом) с контролируемым изменением формы. Одно движение пресса может выполнить сразу несколько операций: резка, рубка, гибка, отбортовка, чеканка, вытяжка, формовка и др.

Элементы технологии были открыты еще до нашей эры. Археологические раскопки свидетельствуют о том, что у кузнецов были фигурные штампы-обжимки для отливки наконечников стрел. О первых попытках работы с падающими молотами известно из Библии и скандинавской мифологии, этот способ работает до сих пор.

В 1817 на Тульском оружейном заводе кузнец В.А. Пастухов, используя рычажный пресс и подкладные штампы, изготовил партию курков. В 1819 подобным образом уже создавали ряд деталей для нужд вооружения.

Главными вехами в развитии технологии стали следующие события:

- 1835 г. — распространение горизонтально-ковочных машин;

- 1842 г. — строительство первого парового молота Джеймсом Немитом;

- 1846 г. — запуск первого гидропресса, изобретенного Уильямом Армстронгом.

В XIX веке уже были изобретены механические и пневматические молоты, однако заводы, построенные в 1920-30-х годах все еще не отличались производительностью, управление механизмами было достаточно трудоемким. Только для обеспечения спроса на гвозди работали тысячи производств.

Машиной века стал гидравлический пресс с усилием 650 МН, заказанный французской компанией “Интерфорж”. Разработкой занимались советские специалисты. Вес оборудования составил 17 тыс. тонн, что в два раза превысило вес Эйфелевой башни. Общественности показывали, как пуансон аккуратно колет грецкие орехи, не повреждая их сердцевину.

Сферы применения

Технологии штамповки решают задачи промышленности и потребительского спроса. Штампованные изделия отличаются высокой точностью, дополнительная металлообработка не требуется.

Что производят при помощи штамповки:

- Посуду и емкости: ложки, вилки, кастрюли и контейнеры;

- Болты, крепежи: металл проходит последовательную обработку разными прессами;

- Лопатки, винты для печного оборудования, вертолетов и кораблей;

- Шаровые опоры, коленчатые валы, зубчатые колеса: изготавливают сдавливанием без нагрева, детали не подвержены термоусадке;

- Корпуса оборудования, кузова автомобилей, обшивку самолетов и судов;

- Испарители холодильников: металл растягивают изнутри методом раздачи.

Технико-экономические показатели различных способов штамповки металла основаны на рациональном распределении ресурсов. Преимущества применения штампов в промышленности:

- Автоматизация производственных процессов;

- Снижение металлоемкости;

- Быстрая замена пресс-форм;

- Любая геометрия;

- Обработка поверхностей почти не требуется.

Организация отдельных этапов и производственных линий сопряжена с крупными капиталовложениями, это затрудняет распространение технологии. Недостатки:

- Разработка прототипов требует высокой квалификации;

- Дорогое оснащение;

- Целесообразность внедрения только для серийных производств;

- Невозможность полного исключения ручного труда на многих этапах.

Процессы удается автоматизировать не всегда. Для произведения некоторых операций на объектах присутствует штамповщик, который закладывает заготовки под пресс. Например, для работы с молотами требуется специалист 5-6 разряда, а для гидравлических установок достаточно всего 3 разряда.

Штампы испытывают длительные нагрузки и изготавливаются из прочных марок стали, дополнительно предусматриваются методы защиты рабочих поверхностей: специальные покрытия, упрочнение закаливанием. Современное оборудование чаще работает не ударом, а продавливанием, но производствах все еще сохраняется достаточно высокий уровень шума и вибрации.

Особенности холодной штамповки

Холодное штампование чаще осуществляется без нагрева, но не всегда. Для особо-твердых сплавов повышение температуры необходимо, но она должна быть ниже, чем t⁰ рекристаллизации.

Воздействие давлением сопряжено с упрочнением структуры сплавов, при котором изменяются показатели пластичности, что затрудняет выполнение дальнейших операций. Для устранения этого эффекта применяется промежуточная стабилизирующая термообработка. Отсутствие царапин, рисок и других дефектов обеспечивают смазочные материалы.

Предусматривается классификация методов штамповки по типу обрабатываемых полуфабрикатов:

- Листовая: формоизменяющая и разделительная, при которой излишки металла отсекаются;

- Объемная: штампы для последовательного приближения к проектной форме.

Виды холодной штамповки металла:

- Выдавливание: сплав выдавливают из матрицы, таким образом производят детали из хромистых сталей для решения технических задач в машиностроении, гильзы, маховики.

- Высадка: многократные ударные усилия (до 11000 в минуту), при которых на материал воздействуют таким образом, что уменьшается длина и увеличивается ширина. Высадка применяется для выпуска метизов, заклепок, винтов. Из-за упрочнения сплава требуется несколько подходов с промежуточными рекристаллизующими отжигами.

- Объемная формовка: изменение конфигурации с применением обжимающих воздействий. В открытых штампах излишек металла “вытекает”, а в закрытых формовка осуществляется без отходов. Предварительно заготовкам придают нужную форму вырубкой (толстостенные колпачки, шайбы). Формовку применяют для изготовления высокоточных изделий малого размера, например, чеканку можно также назвать формовкой.

Использование этих методов ограничивается пределом текучести сплавов. Чем ниже показатель, тем большее число подходов требуется совершить, а это не всегда обосновано.

Горячая объемная штамповка

Заготовки нагревают до температуры ковки, таким образом повышается пластичность, а рекристаллизации и плавления не происходит. На полуфабрикат воздействуют одновременно давлением и температурой.

Для производства изделий используют предварительно нарезанные прутки, профили, слитки. Предусматриваются пресс-формы двух видов:

- Открытые: штамп состоит из подвижной и неподвижной части, излишки металла в процессе вытекают (облой) и закрывают выход остальной массе. Обрезка облоя производится после охлаждения.

- Закрытые: конструкция полностью закрыта, сжимающие детали могут иметь выступы и полости. Количество сырья рассчитывается с высокой точностью, в противном случае образуются пустоты или форма не смыкается полностью.

Для формирования объемных частей в пресс-формах предусматриваются полости. В металлургии их называют ручьями. Различают следующие виды ручьев:

- Заготовительные: для перераспределения массы и смещения оси. Классифицируются по способу действия: гибочные, протяжные, пережимные, подкатные и др.

- Предварительные (черновые): основная деформация, поковка становится похожей на готовую деталь, но имеет более грубые очертания, большие радиусы закруглений, канавки отсутствуют.

- Окончательные (чистовые): цель прессования в повышении точности и получении готовой продукции.

ГОШ предназначена для серийных выпусков деталей, которые невозможно получить ковкой. Вес одной единицы продукции может достигать 3-4 тонн. Метод требует больших усилий, энергозатрат, высшей квалификации персонала и оборудования из термостойких материалов.

Предприятия, осуществляющие ГОШ преимущественно работают для обеспечения нужд военной и железнодорожной промышленности, авиации, автомобилестроения.

Характеристики и виды деталей, производимых на горячештамповочных прессах

Листовая штамповка

Технология предназначена для изготовления тонкостенных элементов, сосудов, но с развитием промышленности сортамент увеличивается. Так, листовая штамповка может применятся для производства обшивки военных судов и даже космических кораблей.

Суть заключается в использовании матрицы и пуансона, от геометрических параметров которых зависит конфигурация готовой продукции. За простотой и скоростью осуществления производственных циклов стоит сложное проектирование. Весь процесс разрабатывается конструктором и технологом. Сочетание формоизменяющих и разделительных операций производится таким способом, при котором сокращается количество подходов и расход ресурсов.

- Резка: по краю размещается режущий инструмент, отсекающий лишний материал;

- Вырубка: отделение части листа с замкнутым контуром, например овала, прямоугольника;

- Пробивка: отверстия разной формы.

- Гибка: V и U-образные изгибы, возможно выполнение более сложных вариантов;

- Вытяжка: изменение толщины листа;

- Отбортовка: выполнение бортиков по краю, например у крышек кастрюль;

- Обжим: уменьшение сечения концевой части, изготовление сужающихся сосудов;

- Формовка: изменение конфигурации с сохранением контуров заготовки.

При проектировании на опытных образцах рассматривают как будет вести себя полуфабрикат из выбранного сплава при сочетании разных способов деформации, заданной скорости и температуре, затем проектируют пресс-формы. Оборудование должно выдержать миллионы циклов, наибольший износ наблюдается на участках, ответственных за пробивку, вырубку и вытяжку. Иногда создают накладки, выполненные из более прочных материалов, чем пуансон и матрица.

Наряду с распространенными способами используются прогрессивные виды обработки эластичными средами:

- Твердой резиной: заготовки обезжиривают и нагревают, для некоторых типов деформации не нужна смазка, например для рифтов, подсечек.

- Жидкостями: поток прижимает листовой материал к твердой матрице;

- Взрывом: взрывная волна вдавливает лист металла в матрицу. Процедура проводится с целью создания крупногабаритных сложных элементов, которые сложно изготовить другими методами.

Деформация средами нашла применение в производстве диафрагм, поперечных каркасов крыла самолета, полупатрубков, пространственных элементов.

Инструменты и оборудование

Как правило, для штампования проектируются произведственные линии, часть процессов выполняется автоматически под цифровым контролем. Станки для холодной деформации содержат прессы и ударные механизмы для высадки.

Виды станов:

- Электромагнитные: инновационное решение, разжимание пружин происходит при отключении магнита от сети;

- Гидравлические: поршневый принцип работы;

- Кривошипно-шатунные: возвратно-поступательный поршневой механизм, применяемый в двигателях внутреннего сгорания;

- Радиально-ковочные: оснащены модулем для нагрева, вращающуюся заготовку подавляют бойками.

Технология ГОШ близка к ковке, поэтому здесь предусматриваются ударные установки и ковочные машины. Основные виды технического оснащения:

- Паровоздушные молоты: работают за счет веса падающих частей и сжатого воздуха;

- Фрикционные (механические) молоты;

- Горизонтально-ковочные машины и вальцы;

- Прессы различной конфигурации.

Для изготовления штампованных элементов из листового металла чаще применяют кривошипно-шатунные станы, количество поршневых механизмов может достигать 4. Для вытяжки сложных изделий используют прессы двойного и тройного действия. Для резки механизм оснащают ножницами: гильотинными, вибрационными, дисковыми.