{RANDOM_PARAGRAPH=100-400}

Установка и монтаж ленточных конвейеров

Передвижные конвейеры перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая болтовое соединение, укладывают фермы рядом на шасси.

В некоторых случаях снимают электродвигатель и загрузочную воронку.

Приступая к установке конвейера, необходимо проверить техническое состояние всех узлов машины. Затем колеса конвейера устанавливают на деревянные подкладки. Рама должна быть смонтирована так, чтобы оси колес находились в горизонтальном положении. Положение колес проверяют, пользуясь уровнем.

После установки рамы приступают к натягиванию ленты, монтажу электродвигателя и воронки. В заключение монтажных работ подводят электрическую энергию и включают электродвигатель.

Стационарные конвейеры поступают на место эксплуатации в разобранном виде и их монтируют на легких фундаментах, эстакадах и в галереях.

На предприятиях строительной индустрии длина наклонных галерей может достигать 90м. эти установки монтируют специальные бригады. Машинистам транспортирующих машин приходится участвовать в монтаже более легких стационарных конвейеров.

Нормальная работа ленточного конвейера во многом зависит от качества выполнения монтажа. Перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер и во время эксплуатации его часто останавливают для наладки.

Обычно монтаж стационарного конвейера начинают с несущей конструкции, сопровождая работу тщательной выверкой. Выверенную конструкцию временно закрепляют распорками. На выверенной и закрепленной металлической конструкции размечают отверстия под роликовые опоры. Просверлив отверстия, приступают к монтажу роликовых опор. Однако этому должна предшествовать тщательная проверка роликовых опор. Следует иметь в виду, что осевая игра роликов недопустима.

Роликовые опоры собирают в следующем порядке: сначала монтируют нижние ролики и укладывают балки с кронштейнами для верхних опор. После того как ролик будет вставлен в гнездо кронштейна, его проверяют по угольнику и затягивают болты крепления. Взаимное положение роликов выверяют при помощи натянутого шнура. Вертикальное положение роликов регулируют прокладками.

Подшипники приводного барабана устанавливают на металлическую конструкцию конвейера и тщательно закрепляют. Барабан выверяют и устанавливают в нормальное положение путем изменения количества прокладок под подшипники.

В соответствии с положением вала приводного барабана монтируют узел электродвигатель – редуктор.

После выполнения монтажных операций, связанных с установкой приводного барабана и электродвигателя с редуктором, необходимо выполнить обкатку этого узла и устранить замеченные дефекты.

Затем переходят к установке натяжной станции. Подшипники натяжной станции закрепляют болтами, не затягивая гаек. В заключение необходимо проверить параллельность винтовых натяжек, а также горизонтальность барабана. Только после этого окончательно затягивают гайки крепления подшипников.

Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки.

Заключительной работой по монтажу конвейера является установка ленты. Для этого необходимо рулон ленты при помощи вставленной в него оси (отрезка вала или трубы) опереть на козлы или подвесить к балкам эстакады. Рулон устанавливают по оси конвейера впереди, позади или над ним, в зависимости от условий, с таким расчетом, чтобы более толстая резиновая обкладка служила впоследствии рабочей поверхностью.

Наружный конец ленты стропят канатом, и рулон ленты раскатывают вдоль машины. Если к моменту раскатки ленты уже проведен монтаж электропитательной сети, приводной барабан конвейера может использован в качестве шпиля. Для этого на приводной барабан наматывают 3-4 витка каната, натягивают его и, включив привод, подтягивают ленту.

Ленту следует натягивать таким образом, чтобы стык для разделки попадал на верхнюю ветвь конвейера.

1.3. Эксплуатация ленточных конвейеров.

Ленточные конвейеры при правильной эксплуатации представляют собой надежный вид транспорта и выходят из строя только при использовании их не по назначению или при нарушении правил эксплуатации.

Ленточный конвейер до начала эксплуатации должен быть тщательно осмотрен и опробован на холостом ходу.

В процессе осмотра, пробного запуска и на протяжении всей работы машины необходимо тщательно следить за степенью натяжения ленты. Ленту нельзя чрезмерно натягивать, так как это увеличивает расход мощности, ослабляет стык и делает ленту очень чувствительной к неточной установке роликовых опор. Слабое натяжение также недопустимо, так как увеличивает ее провес, приводит к рассыпанию транспортируемого груза и затрудняет регулирование.

Натяжение ленты можно при некотором опыте проверить по величине прогиба от нажима на нее рукой и по величине провеса груженой ленты между роликами. Повышенное провисание ленты между роликовыми опорами является следствием увеличенного шага этих опор, недостаточного натяжения ленты или повышения нагрузки на ленту.

Для нормального натяжения конвейерной ленты необходимо подтянуть натяжное устройство, а также проверить шаг роликов.

При проверке конвейера необходимо проследить за тем, чтобы лента перемещалась прямо, без смещения в сторону и без пробуксовки. Во избежание пробуксовки ленты и порчи ее внутренней поверхности барабан надо очищать от налипающих частиц транспортируемого материала. Следует также периодически очищать от налипающих частиц ролики и междуленточные перекрытия. Плохая очистка роликов и ленты может быть причиной простоев и аварий машины.

Если лента неправильно набегает на барабан, то необходимо ослабить гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подать вперед края этих роликов. При подаче одного края роликовой опоры вперед второй край подается назад.

В том случае, если обнаружен перекос ленты в средней части конвейера, то ленту регулируют на участке у начала схода ленты; для этого надо повернуть несколько роликовых опор в сторону движения со стороны ее натяжения.

Если же лента неправильно набегает на натяжной барабан, то ее регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана.

Перед эксплуатацией следует убедиться в том, что натяжной барабан, несущие и поддерживающие ролики легко вращаются. Для нормальной эксплуатации конвейера материал необходимо подавать равномерно и в количестве, соответствующем производительности машины. Материал на ленте должен располагаться ровным слоем, ленту следует загружать равномерно, но без перегрузки, в результате которой материал ссыпается с краев.

В зимних условиях для улучшения сцепления ленты с ведущим барабаном на него целесообразно наклеивать кусок конвейерной ленты.

При температуре ниже 30 о барабан может не иметь необходимого сцепления с конвейерной лентой. В этом случае можно повысить сцепление, подбрасывая на вращающийся барабан мелко раздробленный битум. Будучи достаточно твердым при низкой температуре, битум играет роль фрикционного материала. Однако его твердость не настолько велика, чтобы повредить ленту.

При подаче влажных теплых материалов в зимних условиях конвейерная лента может обледенеть, и материал скатывается с нее даже при небольшом наклоне конвейера. Надежным средством борьбы с обледенением является обрызгивание ее раствором хлористого кальция.

После окончания работы конвейера электродвигатель следует выключить; перед этим надо убедиться, что весь материал сошел с ленты; затем электродвигатель и все подшипники осматривают. Ленту после окончания работы закрывают брезентовым чехлом с тем, чтобы предохранить ее от вредного влияния дождя, солнца, снега и т. п.

Одной из важных работ, обеспечивающих соблюдение правил техники безопасности при работе конвейера, является проверка тормоза. Длину стопорной ленты выбирают с учетом продолжительности торможения и тем самым с учетом величины обратного хода конвейера, допускаемой в пределах 50-100мм.

На конце стопорной ленты тормоза следует делать фаску, что обеспечивает затягивание ее между барабаном и холостой ветвью ленты. Надо следить за тем, чтобы конец стопорной ленты всегда был направлен в сторону барабана, примыкал к нему и не выворачивался в противоположную от барабана сторону.

В процессе эксплуатации конвейера необходимо заменять изношенную ленту, а также соединять ее концы.

Замена изношенной представляет собой определенные трудности. Это операция может быть облегчена путем использования тягового усилия, передаваемого старой лентой. Для этого старую ленту разрезают и временно соединяют с концом новой ленты так, чтобы конец новой ленты был сверху ведущего конца старой ленты, а ведомый конец старой ленты был уложен сверху новой ленты и присоединен к ней.

После того как при работающем приводном барабане новая лента обойдет весь периметр конвейера, старая лента окажется сверху новой и может быть смотана в рулон при вращении привода, а концы предварительно натянутой ленты соединяют между собой.

Соединения (стыки) лент бывают двух видов: неразъемные и разъемные.

Неразъемные соединения могут быть выполнены несколькими способами: горячей вулканизацией, использованием клеев типа БФ, клепкой и сшивкой сыромятными ремнями.

Для получения неразъемного соединения концы конвейерной ленты можно соединить внахлестку и встык.

Соединяя концы хлопчатобумажной прорезиненной ленты внахлестку, их обрезают под прямым углом к боковой поверхности ленты, затем под углом 30–45 о . Срез под углом 30 о делают при отношении толщины ленты к диаметру барабана, большем 1:80, а под углом 45 о – меньшим или равным. На концах ее нарезают ступени по числу прокладок.

С поверхности ступеней личным напильником опиливают резину до ткани, затем промывают ткань бензином. После испарения бензина приступают к склеиванию, для чего применяют одну часть починочного вулканизационного клея №1, растворенного в четырех частях бензина.

Раствор клея наносят на ступени при помощи кисти тонким равномерным слоем, втирая его в ткань; нанесенному раствору дают высохнуть до такой степени, чтобы он не прилипал к пальцам, и повторяют эту операцию три-четыре раза. Затем последовательно накладывают ступени одну на другую так, чтобы между торцами ступеней был зазор в 1мм, который придает гибкость месту склейки. Склеиваемые поверхности ступеней должны плотно прилегать одна к другой; для этого их сверху прокатывают роликом. Потом место склейки зажимают между двумя пластинами, нагретыми до 100–120 о , и таким образом выдерживают сутки.

Разъемные соединения могут быть крючковые, аллигаторные, петлевые, скобочные и планочные.

Крючковые соединения выполняют из стальных скобок, устанавливаемых на краях стыка, и стального закладочного стержня или стального каната, соединяющего крючки.

Аналогичны соединения с зубчатыми скобами.

При крючковых соединениях зубчатыми скобами нагрузка в стыке передается по всей ширине, а стык обладает достаточной гибкостью в поперечном направлении.

Петлевые соединения состоят из шарниров, прикрепленных к краям ленты и соединяемых стержнями. Для плоских лент длина петли несколько меньше ширины ленты.

Этот тип соединений не обеспечивает равномерной передачи нагрузки по всей ширине ленты; так как часть ширины ленты в стыке не участвует в непосредственной передаче нагрузки, а из-за частых ударов стыка по роликам и барабанам разрушается стык ленты и быстро изнашиваются роликовые опоры и их подшипники.

Рассмотренные соединения стыков целесообразно применять для лент конвейеров рассчитанных на непродолжительный срок эксплуатации. Прочность таких стыков значительно ниже прочности стыка, выполненного горячей вулканизацией.

Основные неисправности ленточных конвейеров, причины и способы устранения приведены в таблице 1.

Как установить ленточный конвейер: требования и этапы монтажа

Монтаж транспортирующих машин

Монтаж транспортирующих машин

Ленточные конвейеры

Передвижные ленточные конвейеры (рис. 100) перед транспортированием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая болтовые соединения, укладывают фермы рядом на шасси. В некоторых случаях снимают электродвигатель и загрузочную воронку.

Приступая к сборке конвейера на другом объекте, необходимо проверить техническое состояние всех узлов машины. Затем колеса конвейера устанавливают на деревянные подкладки. Рама должна быть смонтирована так, чтобы оси колес были горизонтальны. Положение колес проверяют уровнем.

Рекламные предложения на основе ваших интересов:

Дополнительные материалы по теме:

После установки рамы приступают к натягиванию ленты, монтажу электродвигателя и воронки. В заключение монтажных работ делают электропроводку и включают электродвигатель.

Стационарные ленточные конвейеры поступают на место эксплуатации в разобранном виде, их монтируют на легких фундаментах, эстакадах или на галереях. Нормальная работа ленточного конвейера во многом зависит от качества выполнения сборки. Перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер, и во время эксплуатации его часто останавливают для наладки.

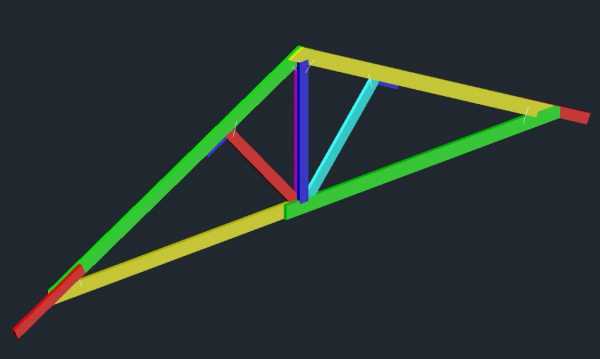

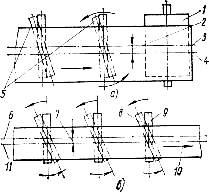

Рис. 100. Ленточный конвейер 1 — редуктор; 2 — приводной барабан; 3— лента; 4— натяжной барабан; 5 — натяжное устройство; 6 — роликовая опора; 7 — рама; 8 — электродвигатель

Обычно монтаж стационарного конвейера начинают с установки несущей металлической конструкции, сопровождая работу тщательной выверкой. Выверенную конструкцию временно закрепляют распорками. На выверенной и закрепленной металлической конструкции размечают отверстия под роликовые опоры.

Просверлив отверстия, приступают к монтажу роликовых опор. Однако этому должна предшествовать тщательная проверка самих роликовых опор. Следует иметь в виду, что осевое смещение роликов недопустимо.

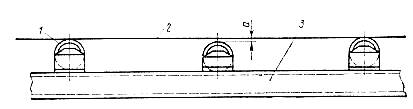

Роликовые опоры собирают в следующем порядке: монтируют нижние ролики и укладывают балки с кронштейнами для верхних опор; после того, как ролик будет вставлен в гнездо кронштейна, его проверяют по угольнику и затягивают болты крепления, взаимное положение роликов выверяют с помощью натянутого шнура (рис. 101), вертикальное положение роликов регулируют прокладками.

Устанавливают подшипники приводного барабана на металлическую конструкцию конвейера и тщательно закрепляют; устанавливают приводной барабан в нормальное положение путем проложения прокладок под подшипники. В соответствии с положением вала приводного барабана монтируют узел электродвигатель- редуктор. После выполнения монтажных операций, связанных с установкой приводного барабана и электродвигателя с редуктором, необходимо проверить работу этого узла и устранить замеченные дефекты.

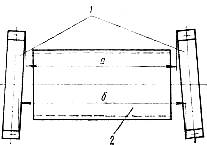

Затем переходят к сборке натяжной станции. Подшипники натяжной станции фиксируют болтами, не затягивая гаек. Проверяют параллельность винтовых натяжек (рис. 102), а также горизонтальность барабана, и только после этого окончательно затягивают гайки крепления подшипников. Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки.

Рис. 101. Выверка положения роликов ленточного конвейера

1 — ролик; 2 — шнур; а — величина, на которую нужно поднять ролик

Рис. 102. Проверка натяжного устройства ленточного конвейера 1 — винтовые натяжки; 2 — натяжной барабан

Наружный конец ленты стропят канатом и рулон ленты раскатывают вдоль машины. Если к этому времени уже произведен монтаж электропитательной сети, приводной барабан конвейера может быть использован в качестве шпиля. Для этого на приводной барабан наматывают 3—4 витка каната, натягивают его и, включив привод, подтягивают ленту. Ленту следует натягивать таким образом, чтобы стык для разделки попадал на верхнюю ветвь конвейера.

При самом лучшем качестве монтажа конвейера все же возможно сбегание ленты в стороны вследствие ее неравномерной вытяжки или односторонней загрузки, поперечных перекосов станины, а также вследствие налипания частиц сыпучего груза на барабаны и ролики. В процессе осмотра, пробного запуска и на протяжении всей работы ленточного конвейера необходимо тщательно следить за натяжением ленты.

Ленту нельзя чрезмерно натягивать, так как это увеличивает расход мощности, ослабляет штык, а неточность установки роликовых опор сказывается сильнее. Слабое натяжение ленты также недопустимо, так как тогда возможно сбегание ленты и соприкосновение ее со станиной, рассыпание транспортируемого материала.

В ленточных конвейерах провисание ленты более допустимого размера — это следствие увеличенного шага опор, недостаточного натяжения ленты или превышения нагрузки на ленту.

Ход ленты регулируют, изменяя положение роликовых опор и барабанов. При проверке ленты необходимо проследить за тем, чтобы она перемещалась прямо, без смещения в сторону и без пробуксовки.

Если лента неправильно набегает на барабан, то необходимо ослабить гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подать вперед края этих роликов (рис. 103). При подаче одного края роликовой опоры вперед второй край подается назад. Если обнаружен перекос ленты в средней части конвейера, то ленту регулируют на участке у начала схода ленты, для этого надо повернуть несколько роликовых опор в сторону движения со стороны ее натяжения. Если же лента неправильно набегает на натяжной барабан, то ее регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана.

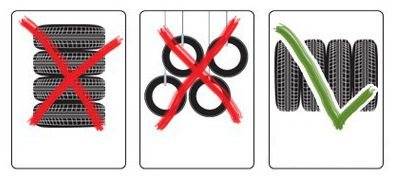

Ленты транспортируют к месту монтажа в бухтах, смотанными на деревянные катушки или в рулоны. Транспортировать и навешивать ленты следует осторожно, не повреждая бортов обкладок и тканевых прокладок. Повреждения лент при транспортировании и навеске на конвейер могут привести к быстрому разрушению их в условиях эксплуатации.

Рис. 103. Регулирование ленты конвейера

а – при сбегании у приводного барабана; б — при сбегании со средней части конвейера; б — смещение ленты; 1 — приводной барабан; 2 —правильное положение роликовых опор

Соединения или стыки лент бывают двух видов: неразъемные и разъемные.

Неразъемные соединения могут быть выполнены горячей вулканизацией с использованием клеев типа БФ, клепкой и сшивкой сыромятными ремнями.

Для получения неразъемного соединения концы конвейерной ленты можно соединять внахлестку и встык.

Конец ленты нарезают ступенями по числу прокладок (рис. 104).

Поверхность ступеней опиливают до ткани, затем промывают ткань бензином. После испарения бензина приступают к склеиванию, для чего применяют состав из одной части починочного вулканизационного клея № 1 и четырех частей бензина.

Рис. 104. Ступенчатый стык конвейерной ленты

1 — верхняя резиновая обкладка; 2 — нижняя резиновая обкладка; 3 — внутренние слои ленты

Этот состав наносят на срез ленты при помощи кисти тонким ровным слоем, пропитывая ткань; каждому слою дают высохнуть до такой степени, чтобы он не прилипал к пальцам, и повторяют эту операцию три- четыре раза. Затем последовательно накладывают ступени одну на другую так, чтобы между краями ступеней был зазор 1 мм, который придаст гибкость месту склейки. Склеиваемые поверхности ступеней должны плотно прилегать одна к другой, для этого их сверху прокатывают роликом. Потом место склейки зажимают между двумя пластинами, нагретыми до 100—120 °С, и таким образом выдерживают в течение суток.

Разъемные соединения могут быть крючковыми, ал- лигаторными, петлевыми, скобочными и планочными (рис. 105).

Крючковые соединения выполняют из стальных скобок, устанавливаемых на краю стыка, и стального закладочного стержня или стального каната, соединяющего скобки.

Аналогичны соединения с зубчатыми скобами. При крючковых соединениях зубчатыми скобами нагрузка в стыке передается по всей ширине и стык достаточно гибок в поперечном направлении.

Петлевые соединения осуществляются шарнирами, прикрепленными заклепками к краям ленты, соединяемыми стержнями. Для плоских лент длина соединения должна быть немного меньше ширины ленты.

Этот тип соединений не обеспечивает равномерной передачи нагрузки по всей ширине ленты, а из-за частых ударов стыка по роликам и барабанам разрушается стык ленты и быстро изнашиваются роликовые опоры и подшипники.

Ковшовые конвейеры

Ковшовые конвейеры поступают на место эксплуатации в разобранном виде. Прежде чем приступить к монтажным работам, необходимо проверить техническое состояние отдельных узлов конвейера.

Обычно головка и башмак конвейера прибывают с завода-изготовителя в собранном виде, с насаженными на валы шестернями, шкивами, звездочками и барабанами, с подшипниками, пришабренными по шейкам вала. При проверке головки и башмака необходимо убедиться в том, что валы и барабаны свободно вращаются от руки. Ползуны механизма натяжения не должны заклиниваться в направляющих, натяжной болт должен свободно перемещаться по резьбе гайки, но без избыточных зазоров. Проверяют также зацепление зубчатых передач и правильность насадки ведущих звездочек или шкива, вращение привода от руки, вертикальность и отсутствие биения шкива, барабана, шестерен и звездочек.

Рис. 105. Соединение ленты конвейера

а — крючками; б — петлями

В цепных конвейерах следует проверять взаимное смещение приводных и натяжных звездочек относительно оси симметрии конвейера.

Кожух поступает на монтаж отдельными секциями. В каждой секции проверяют размеры по диагонали, а также устанавливают, нет ли перекосов. Люки в башмаке, головке и кожухах должны плотно закрываться во избежание просыпания транспортируемого материала.

Конвейеры, предназначенные для транспортирования материалов в вертикальном направлении, можно монтировать методом постепенного наращивания. Монтаж вертикального цепного или ленточного конвейера методом постепенного наращивания начинают с разбивки осей и установки башмака. Правильность установки башмака на фундаменте проверяют уровнем по верхнему фланцу и по отметкам. В процессе выверки в случае необходимости под башмак подкладывают 1—2 металлически? прокладки. Закончив выверку башмака, заливают анкерные болты бетоном, и после того как бетон схватится, башмак еще раз выверяют и подтягивают гайки болтов.

Затем на башмак устанавливают первую секцию кожуха, выверяют и крепят его, а затем монтируют и остальные секции кожуха. Возможные перекосы при монтаже кожухов компенсируют прокладками и разворотом секции. При сборке кожухов во всех соединениях должны быть уложены прокладки толщиной 2—3 см.

Головку конвейера можно монтировать после окончания монтажа кожухов или одновременно с ним. Головку устанавливают и выверяют по ранее намеченным осям и относительно кожухов.

Положение смоншрованного конвейера проверяют при помощи отвесов на вертикальность и отсутствие спиральности. Центры верхней и нижней звездочек должны при этом совпадать с отвесом. Отвес, опущенный у грани конвейера, должен по всей высоте машины совпадать с его гранью, т. е. Oi и а2 должны быть равны (рис. 106). Нарушение этих условий приводит к спиральности конвейера. Вместе с этим должно быть обеспечено равенство bi = b2. После выверки и закрепления всего конвейера проверяют вручную вращение его головки и затем ее вращение от электродвигателя.

Перед пуском в работу ковшового конвейера необходимо проверить положение ленты на барабанах или цепей на звездочках. Кроме того, проверяют, свободны ли от грузов разгрузочный и приемный лотки, ковши и башмак. Эти операции необходимы, так как пуск конвейера следует начинать на холостом ходу.

Предварительно также необходимо проверить крепление ковшей и натяжение ленты или цепи. Следует иметь в виду, что пуск конвейера под нагрузкой недопустим, так как в этом случае могут возникнуть дополнительные инерционные усилия, вредно отражающиеся как на прочности стыка ленты (или на шарнирах цепи), так и на прочности отдельных деталей всего механизма.

Рис. 106. Проверка вертикальности конвейера по отвесу

Перед пуском полностью открывают затворы у выходного лотка. После пуска конвейера вхолостую открывают затворы у течек или бункеров, из которых транспортируемый материал подается в носок башмака конвейера. Необходимо следить, чтобы в процессе холостой работы конвейера ковши не ударялись о стенки кожуха.

Поступление груза в башмак регулируют шибером (заслонкой) для того, чтобы транспортируемый материал не засыпал носок башмака, а ковши были нормально заполнены.

После остановки конвейера все проверочные операции выполняют в порядке, обратном пуску: перекрывают затвор в течке для прекращения доступа материала к башмаку, затем после очистки всех ковшей конвейер останавливают.

Винтовые конвейеры

В зависимости от длины винтовые конвейеры поступают на место эксплуатации в собранном или разобранном виде. Смонтированные конзейеры устанавливают на фундамент. Установку сопровождают тщательной выверкой по уровню.

Прежде чем приступить к монтажу конвейера, поступившего в разобранном виде, необходимо тщательно проверить техническое состояние привода, желоба, цапф и вкладышей подвесных подшипников.

При проверке следует убедиться в том, что нет вмятин в желобе, искривления винта, обратить внимание на степень подгонки пришабренных поверхностей и вкладышей. Выявленные дефекты должны быть ликвидированы до начала монтажных работ. Одновременно необходимо проверить состояние фундамента.

После проверки состояния узлов машины и фундамента необходимо натянуть главную струну — ориентир и уточнить вертикальные отметки опор машины. Целесообразно начинать монтаж машины с установки приводной секции. Закрепив приводную секцию, монтируют желоба. В том случае, если желоб состоит из отдельных секций, их необходимо состыковать, проверить по ориентиру в горизонтальной плоскости и по уровню в вертикальной плоскости. Выполняя эту работу, надо следить за тем, чтобы в желобе не было искривлений и ступенек на стыках его отдельных секций.

Для того чтобы избежать просыпания транспортируемого материала, в стыках желоба необходимо поставить прокладки из картона или асбеста. После установки и выверки желоба следует перейти к монтажу подвесных подшипников и секций винта. Приступая к этой работе, следует иметь в виду, что взаимное положение винта и желоба определяется точностью расположения и крепления подвесных подшипников.

Подвесные подшипники выверяют, устанавливая прокладки. При выверке необходимо, чтобы оси винта и оси желоба конвейера совпадали. После окончания выверки вала подвесные подшипники окончательно закрепляют, вал конвейера проворачивают вручную и выявляют все места задевания спирали за кожух.

Все обнаруженные дефекты устраняют, после чего конвейер обкатывают на холостом ходу в течение 1 — 2 ч. В процессе холостой обкатки проверяют температуру нагрева подшипников.

В заключение монтажа отверстия в желобе закрывают крышками и устанавливают приемный патрубок.

Полностью смонтированный конвейер обкатывают под нагрузкой. При этом конвейер периодически останавливают и проверяют состояние крепления и степень нагрева подшипников. Прежде чем приступить к пуску конвейера, необходимо проверить, открыты ли разгрузочные задвижки и подготовлен ли к приему транспортируемого материала следующий за конвейером агрегат. Включать конвейер целесообразно при пустом желобе, так как при пуске загруженного конвейера значительно увеличивается крутящий момент и рабочие органы машины испытывают дополнительную нагрузку.

После пуска медленно открывают задвижку загрузочной воронки, чтобы постепенно увеличивать количество поступающего материала. Питание конвейера должно быть равномерным, подача в него материала в количестве, превышающем пропускную способность, не допускается, так как это может привести к спрессова- нию транспортируемого материала в желобе.

4.2. Монтаж ленточных конвейеров и комплексов непрерывного

Технология монтажа крупных машин для открытых горных работ в значительной мере зависит от конкретных условий его проведения, которые отличаются большим разнообразием, от конструктивных особенностей самих машин и характеристики мест их применения.

Основным направлением совершенствования технологии монтажа таких машин являются повышение блочности монтируемых сборочных единиц и паралльный укрупненный монтаж максимального числа сборочных единиц с последующим их монтажом крупными блоками.

Роторные экскаваторы, отвалообразователи, перегружатели и ленточные конвейеры к месту их установки доставляют в разобранном виде. Их монтаж ведут на монтажных площадках, размеры которых зависят от количества одновременно собираемых машин, их типа и интенсивности монтажных работ.

На монтажной площадке сооружаются необходимые фундаменты, углубления, якоря, складские и бытовые помещения, мастерские.

При монтаже машин роторных комплексов [2] широко применяют гусеничные и пневмоколесные краны грузоподъемностью до 100т, мощные башенные краны грузоподъемностью 50 – 70 т, решетчатые грузовые мачты грузоподъемностью 75 – 100, высотой подъема до 60 м. В некоторых случаях вместо башенных кранов, отличающихся большой сложностью их монтажа и демонтажа, применяют гусеничные монтажные краны грузоподъемностью до 50 – 100 т. Однако, такие краны недостаточно маневренны и повреждают гусеницами при развороте площадку. При выполнении монтажных работ применяют также железнодорожные и козловые краны, деррик-краны, гидродомкраты, лебедки, тали гидроподъемники.

Кроме железнодорожного транспорта для доставки оборудования на монтажную площадку используют грузовые автомобили и прицепы-тяжеловозы грузоподъемностью 60 – 120 т.

Перед началом монтажа машин роторных комплексов составляют план

производства работ, определяющий объем монтажных работ, графики и расстановку оборудования. В плане указывается порядок монтажа, организация работы грузоподъемных средств, схема расположения сборочных единиц машин для укрупнительной сборки, а также схема фундаментов под опоры монтажных мачт.

Укрупнительная сборка сборочных единиц производится в определенных местах площадки, иногда массой 250 – 300 т. Сборку выполняют специализированные бригады по 5 – 10 человек. Монтаж машины из укрупненных сборочных единиц ведут согласно поэтапной схеме и графику монтажа, где даются время монтажа, описание работ на этапе, масса, до которой ведется сборка сборочной единицы, и подъемные средства.

Монтаж роторного экскаватора на гусеничном ходу с невыдвижной стрелой производят по этапам в следующей последовательности [3] (рис. 4.1.):

Этап I. Собирают нижнюю ходовую часть:

на шпальных клетках выставляют обе половины опорной рамы и центровой стакан и с помощью монтажных болтов соединяют их между собой;

по колеям гусениц экскаватора выкладывают гусеничные ленты и на них устанавливают балансирные тележки;

к боковым сторонам опорной рамы подводят и монтажными болтами закрепляют правую и левую балки ходовых механизмов, после чего рассверливают отверстия под заклепки и выполняют клепку стыков;

склепанную раму гусеничной тележки с помощью домкратов поднимают, шпальные клети из под нее убирают и опускают на балансиры, навешивают приводы гусеничных механизмов, блоки натяжных звездочек; монтируют систему смазки, высоковольтный токосъемник, опорно-поворотное устройство, лестницы площадки;

монтируют кабельный барабан и производят разводку кабеля.

Рис. 4.1. Поэтапная схема монтажа экскаватора

Этап II. Монтируют поворотную платформу:

на роликовый круг опорно-поворотного устройства устанавливают хвостовую часть поворотной платформы, а затем на монтажных болтах к ней присоединяют переднюю часть поворотной платформы, заводят и закрепляют центральную цапфу, после чего рассверливают отверстия под заклепки и производят клепку стыков;

монтируют лестницы поворотной платформы, устанавливают низковольтный токосъемник, подхваты, рельсовый круг опорно-поворотного устройства отвальной стрелы.

Этап III. Монтируют надстройки:

на поворотную платформу устанавливают нижнюю часть надстройки и после рассверливания отверстий клепают стыки;

на поворотную платформу устанавливают кабины, лестницы, электрооборудование, зубчатый венец опорно-поворотного устройства отвальной стрелы; монтируют централизованную систему густой смазки;

на консоль противовеса устанавливают площадки, воздухосборник, консольный кран, а затем поднимают и монтируют консоли противовеса, после этого укладывают грузы противовеса, монтируют лебедки, вертлюг, пилон, пневмосистему. Сооружают леса и площадки.

Этап IV. Монтируют отвальную стрелу и устанавливают ее на машину:

стрелу укладывают на шпальные клетки, стыкуют раму привода отвального конвейера, монтируют площадки, заводят и вулканизируют конвейерную лету;

стрелу устанавливают и закрепляют на платформе опорно-поворотного устройства; монтируют пилон, тягу пилона и производят запасовку каната лебедки подъема отвальной стрелы.

Этап V. Монтируют роторную стрелу:

Стрелу устанавливают на шпальные клетки, монтируют стрелловой конвейер, площадки, устанавливают вал роторного колеса, подсоединяют натяжное устройство конвейера;

стрелу поднимают и соединяют с поворотной платформой;

монтируют обечайку, роторное колесо, питатель, редуктор привода ротора с муфтой и двигателем, ковши и подвеску стрелы; производят запасовку канатов лебедки подъема стрелы. После окончания монтажа механической части и расстановки электрооборудования производят разводку электрических кабелей по поворотному строению экскаватора.

Этап VI. Производят общую наладку механизмов и опробывание экскаватора под нагрузкой. После опробывания машину передают в эксплуатацию.

Монтаж роторного экскаватора с выдвижной стрелой также производят по этапам [2]. Вначале собирают в крупные блоки сборочные единицы ходовой части. Полностью собранные гусеницы самоходом подводят к раме и стыкуют с ней. В это время в стороне собирают в крупный блок поворотную часть экскаватора, которую затем устанавливают в проектное положение. Поворотную платформу, роликовый круг, зубчатый венец выверяют. Затем монтируют нижнюю надстройку. Металлоконструкции стыкуют укрупненными секциями. После этого поднимают укрупненный блок консоли противовеса, загружают контргрузы, а в кабинах консоли устанавливают оборудование, встраивают лебедки, деррик-краны, грузоподъемные балки. На следующем этапе монтажам устанавливают в проектное положение стрелы ротора и отвальной разгрузочной консоли, монтируют поворотные и подъемные механизмы, производят запасовку и вулканизацию лент. Затем монтируют роторное колесо, ковши ротора привод устанавливают бункер и перегрузочное устройство. После завершения монтажа производят общую наладку и опробывание экскаватора.

Монтаж шагающего отвалообразователя начинается со сборки базы машины, установки лыж, гидроопор, механизма передвижения. Затем монтируют поворотный круг, зубчатый венец, платформу, приводы, гидросистему, ведут электромонтаж. Крупными блоками устанавливают секции нижней надстройки портала. После этого поднимают блоком металлоконструкцию верхней надстройки. Устанавливают в проектное положение канатные блоки, площадки, деррик-краны, лебедки. Поднимают и запасовывают пилон, консоль противовеса. Закладывают в отсеки контргруз.

В дальнейшем монтируют секции и ванты отвальной и приемной стрелы, приводы, бункера, устанавливают конвейерные роликоопоры и навешивают конвейерную ленту. С особой тщательностью производят выверку стрелы отвалообразователя, длина которой достигает 180 м. После завершения монтажа производят наладку механизмов и сдачу машины в эксплуатацию.

Ленточный конвейер представляет собой оборудование с большими габаритами и весом, поэтому монтаж его имеет более высокую трудоемкость и требует более высокой квалификации специалистов, чем монтаж многого другого промышленного оборудования [6].

Конвейерные установки с мощностью привода более 500 кВт монтируют специализированные монтажно-строительные организации, при меньшей мощности – монтажные бригады самого горного предприятия.

Перед монтажом узлы и агрегаты осматривают и очищают от защитной смазки.

Для монтажа ленточных конвейеров [2,3,6,7] согласно проекту прокладывают трассу и готовят площадки под концевые станции и роликовый став. Подготовка площадки заключается в очистке и выравнивании ее. Затем маркшейдер намечает ось конвейера, над которой протягивают струну. Разносят концевые, линейные секции по трассе конвейера и приступают к монтажу.

Монтаж приводных и концевых станций обычно проводят методом укрупненной сборки узлов, чтобы сократить время монтажа. Тяжелые приводные и натяжные станции монтируют при помощи передвижных консольных кранов на пневмоколесном или гусеничном ходу.

Особую ответственность требует ориентировка приводной станции и роликового става в плане. Так, при установке приводных барабанов не допускается отклонение от перпендикулярности осей барабана и конвейера более чем на 0,5 мм на 1000 м длины, смещение середины барабана относительно продольной оси конвейера не должно быть выше 2 мм. Жесткие требования предъявляются и к другим барабанам конвейера – натяжным, отклоняющим [7]. При монтаже роликового става металлоконструкции укладывают по струне, протянутой над осью конвейера, так что появляется возможность проверить соосность става и оси конвейера (отклонение середины роликоопоры от продольной оси конвейера не должно превышать 3 мм).

Такие жесткие требования объясняются чувствительностью конвейерной ленты к прямолинейности движения и высокой скоростью движения. При отклонении ленты от центральной оси происходит быстрый выход ее из строя.

Последними из металлического оборудования монтируются погрузочные, разгрузочные и очистные устройства.

После холостого испытания приводов с помощью кранов, лебедок, тракторов навешивается конвейерная лента.

Для укладки ленты на обеих ветвях конвейера рулон ленты укрепляют на козлах или подвешивают на стропах к крюку консольного крана со стороны концевой (натяжной) станции. Конец ленты с помощью специальной зажимной или привулканизированной рамки крепят к тросу, длина которого не меньше удвоенной длины конвейера.

Трос укладывают на роликоопоры порожняковой ветви, перекидывают через головной барабан и протягивают по роликоопорам грузовой ветви к лебедке. При наматывании троса на барабан лебедки лента сматывается с рулона и укладывается на грузовой, а затем, обогнув концевой барабан, на порожняковую ветви конвейера. При замене ленты вместо троса используют заменяемуюленту. После монтажа всех узлов и электрооборудования необходимо провести тщательный осмотр и затем обкатку конвейера ( 42 ч).

Забойные и отвальные конвейеры монтируют на шпальном основании для передвижки в процессе продвижения фронта работ. Торцовый конвейер должен и меть достаточный запас длины, чтобы в течение года его не надо было передвигать. Магистральные конвейеры монтируют, как правило, на более длинный период эксплуатации. Уклоны конвейерных трасс не должны превышать 18 – 25 0 .

Конвейерные ленты выпускаются отрезками до 400 м. Поэтому для достижения требуемой длины их необходимо стыковать. Стыковка ленты производится двумя способами – вулканизацией и механическим соединением. Промежуточные стыки обычно выполняют в мастерской, а стыковка замыкающего последнего стыка производится на самом конвейере. При этом на рабочей ветви конвейера снимают несколько секций роликов ( 4 – 6 м длиной)и на освободившееся место укладывают деревянный щит , размеры которого по ширине на 200 – 300 мм шире рамы конвейера, а подлине на 1 м длиннее стыка ленты. На рабочем месте устанавливается переносный вулканизационный пресс или другое необходимое оборудование.

Значительную прочность стыка (до 80 % от прочности ленты) обеспечивает стыковка методом вулканизации (горячей и холодной).

Собственно процесс стыковки лент методами вулканизации состоит из трех последовательных операций: 1) разделка стыкуемых концов ленты,

2) сборка (монтаж) стыка, 3) вулканизация стыка.

Подробнее вопросы монтажа ленточных конвейеров и стыковки лент различного типа описаны в книге [6].

Монтаж конвейеров

Конвейеры поступают на монтаж в разобранном виде. Поступившие с завода-изготовителя сборочные единицы конвейеров расконсервируют и тщательно проверяют комплектность и отсутствие повреждений, возникших при транспортировании.

Стационарные ленточные конвейеры монтируют на легких фундаментах и эстакадах. Нормальная работа конвейеров во многом зависит от качества выполненного монтажа: перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер.

Прежде всего монтируют несущую металлическую конструкцию (станину), ось которой должна быть строго выверена по главной оси — ориентиру конвейера. Выверенную конструкцию конвейера временно закрепляют распорками на месте, размечают места установки и устанавливают фундаментные болты для крепления металлоконструкции. На выверенной и закрепленной станине конвейера размечают места расположения отверстий под роликовые опоры. Просверливают отверстия и приступают к монтажу роликовых опор: монтируют нижние ролики и укладывают балки с кронштейнами для верхних роликов.

Вставленный в гнездо кронштейна ролик проверяют под угольник и затягивают болты. Все роликовые опоры должны быть расположены в одной горизонтальной плоскости, допускаемое отклонение ± 1 мм. Взаимное расположение роликов проверяют с помощью натянутого шнура 2 (рис. 126). Вертикальное положение ролика регулируют установкой прокладок. Отрегулированный ролик должен быть поднят на величину а.

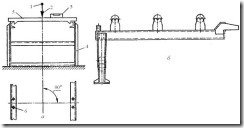

Рис. 126. Проверка взаимного положения роликов конвейера с помощью шнура: 1 — ролик, 2 — шнур, 3 — рама конвейера

Подшипники приводного вала устанавливают на металлическую конструкцию конвейера и закрепляют. По валу приводного барабана монтируют сборочную единицу электродвигатель — редуктор. Затем устанавливают в проектное положение барабан с подшипниками винтового натяжного ,устройства и крепят его болтами к металлической конструкции, не затягивая гаек. Укрепив натяжное устройство с барабаном 2 (рис. 127), проверяют параллельность установки винтовых натяжек 1, и после их выверки затягивают гайки их крепления. Условием параллельности натяжки является равенство размеров а и б.

Приводной барабан с подшипниками и насаженными зубчатыми передачами монтируют, тщательно проверяя соосность валов и правильность расположения подшипников, остальную часть трансмиссии и электродвигатель монтируют, ориентируясь по зубчатому колесу на валу барабана.

По окончании монтажа привода, натяжного устройства и роликовых опор навешивают конвейерную ленту. Перед навешиванием на конвейер ленту выдерживают в течение суток при температуре не ниже 5° С.

При навешивании ленты следят за тем, чтобы не повредить борта обкладок и тканевые прокладки. Поврежденные ленты при эксплуатации быстро разрушаются.

Навешивают ленту в три этапа: протаскивают ленту на конвейере, стыкуют ее концы и натягивают ленту. Длину ленты определяют по монтажной схеме конвейера с учетом отрезков для стыковых соединений. Ленту поставляют в бухтах на деревянных катушках или в рулонах.

Перед укладкой ленты на конвейер рулон подвешивают на ось, концы которой опираются на металлические козлы, установленные на некотором расстоянии от натяжного барабана. Вначале протягивают нижнюю ветвь ленты, затем ее конец огибают вокруг приводного барабана и направляют по рабочей ветви конвейера.

Навешивать ленту на конвейер рекомендуется с помощью монтажной лебедки. Канат барабана лебедки протягивают на роликовые опоры рабочей ветви. При этом канат огибает приводной барабан и идет обратно по роликовым опорам холостой ветви к натяжному барабану конвейера. Здесь конец каната прикрепляют к ленте, которую с помощью лебедки протягивают вдоль конвейера. Во время протягивания ленты для поддержания и направления ленты и каната в промежутке между натяжным барабаном и монтажной лебедкой устанавливают временные ролики и блоки.

Рис. 127. Регулировка натяжного устройства конвейера: 1 — винтовая натяжка, 2— натяжной барабан

Для навешивания лент на длинные конвейеры, работающие в закрытых эстакадах и галереях, рулон ленты устанавливают вне помещения и протягивают ее на конвейер через специальные проемы.

При замене ленты старую ленту разрезают и временно соединяют с концом новой ленты, чтобы конец новой ленты был сверху ведущего конца старой ленты, а ведомый конец старой ленты был уложен сверху новой ленты и присоединен к ней.

После того как при работающем приводном барабане новая лента обойдет весь периметр конвейера, старая лента окажется сверху новой и может быть смотана в рулон при вращении привода, а концы предварительно натянутой новой ленты соединяют между собой.

Ход ленты (рис. 128) регулируют, изменяя положение роликовых опор и барабанов, для чего их крепят к станине болтами, пропущенными в овальные отверстия. При проверке ленты следят за тем, чтобы она перемещалась прямо, без смещения в сторону и без пробуксовки.

Если лента неправильно набегает на барабан, ослабляют гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подают вперед или назад один край этих роликов (рис. 128,а). При подаче одного края роликовой опоры вперед второй край подается назад, таким образом осуществляют регулировку ленты.

Если обнаружен перекос ленты в средней части конвейера, ленту регулируют на участке у начала схода ленты: поворачивают несколько роликовых опор в ту или другую сторону (рис. 128,6).

При неправильном набегании на натяжной барабан ленту регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана. Во избежание пробуксовки ленты и порчи ее внутренней поверхности барабан периодически очищают от налипающих частиц транспортируемого материала.

Рис. 128. Регулировка ленты конвейера при сбегании у приводного барабана (а) и со средней части конвейера (б):

1 — приводной барабан, 2, 7 — величины смещения ленты, 3, 6 — оси конвейера, 4, 11— оси симметрии ленты, 5 — положения роликовых опор, в которые их следует повернуть, чтобы лента нормально набегала на барабан, 8 — положение роликовых опор, в которое их следует повернуть, чтобы лента правильно перемещалась, 9 — первоначальное положение роликовых опор, 10 — направление движения ленты.

Таблица 35. Таблица смазки механизмов конвейеров

Смазываемый механизм (деталь)

Число точек смазки

Периодичность проверки и замены смазки, ч

Согласно карте смазки завода-изготовителя

качения) отклоняющий (подшипники качения) Натяжка винтовая (подшипники качения) Роликоопоры желобчатая и прямые (подшипники качения)

Монтаж ленточных, пластинчатых и скребковых конвейеров

Монтаж конвейеров начинают с разбивки продольной и поперечных осей приводной и натяжных станций. Опорные конструкции станций и среднюю часть оборудования выставляют с помощью клиньев, домкратов или регулировочных винтов, предусмотренных при их изготовлении.

Монтаж стационарных ленточных конвейеров с прорезиненной лентой осуществляют методом постепенной надстройки по элементам: стойки и прогоны средней части, рамы под приводную и натяжную станцию, их оборудование и роликовые опоры с отклоняющими барабанами и другими элементами или секциями с роликовыми опорами. Работы начинают от приводной станции к натяжной, или наоборот. Сверхтяжелые конвейеры с шириной ленты В = 2000 мм монтируют, начиная с приводной станции, которую обычно располагают в середине конвейера.

Опорные рамы конвейеров и роликовых опор выверяют с помощью струн, отвесов, уровней, геодезического инструмента или лазерного луча. Роликовые опоры обычно монтируются в сборе с роликами, что облегчает проверку правильности их положения. Для лучшего центрирования каждую пятую, шестую верхнюю желобчатую опору устанавливают под углом 2. 3° к вертикали или плоскости ленты с наклоном в сторону движения ленты.

Монтаж ленты у конвейеров больших производительности и длины представляет собой довольно сложную и трудоемкую операцию. Бухта ленты укладывается на козлы и к ее свободному концу приклепывается зажим, позволяющий соединить ленту со стальным канатом. Канат обводится вокруг приводного барабана через обводные блоки и закрепляется на барабане тяговой лебедки. При включении лебедки лента огибает приводной барабан конвейера и ее конец подводится к натяжному барабану. Концы ленты соединяют методом вулканизации с помощью паровых или электрических вулканизаторов. При этом наиболее ответственной операцией является их подготовка.

Концы лент размечают в соответствии с принятой формой стыка и с помощью струбцин, плоскогубцев и других приспособлений последовательно разъединяют слои бельтинга и обрезают их. Чтобы облегчить процесс разъединения, каждую отсоединяемую ступень предварительно разрезают на продольные ленты. Полученные на концах лент ступеньки стыка проверяют на правильность взаимного прилегания и на прямолинейность ленты. Концы ленты склеивают после нанесения слоев резинового клея. Стык прокатывают роликом и на него устанавливают плиты вулканизированного аппарата. Процесс вулканизации протекает при температуре 138. 143 °С. Продолжительность процесса зависит от числа прокладок и составляет 15 мин при трех прокладках и 60 мин — при 12 прокладках.

Положение ленты на конвейере регулируют при помощи натяжного барабана и опор. Для проверки ленты после ее натяжения конвейер включают без нагрузки. При этом проверяется отсутствие перекоса ленты, т. е. смещения ее на отдельных участках. При неправильном положении ленты на приводном барабане ее регулируют разворотом нескольких верхних роликовых опор в сторону, противоположную смещению ленты. При смещении ленты с натяжного барабана ее положение регулируют разворотом двух-трех нижних роликовых опор, при смещении ленты в средней части — разворотом роликовых опор на данном участке в противоположную сторону.

При обкатке под нагрузкой в течение 12 ч проводят те же проверки регулировки, что и при обкатке вхолостую. Особое внимание при этом уделяют правильности загрузки и разгрузки конвейеров. Положение загрузочных устройств регулируют так, чтобы груз попадал на середину ленты. Просыпание груза в местах разгрузки устраняют регулированием приемных устройств. При опробовании наклонных конвейеров под нагрузкой проверяют работу тормозов и остановов, препятствующих движению загруженного конвейера в обратном направлении при выключении двигателя. Проверку проводят при полностью загруженной ленте.

Монтаж пластинчатых конвейеров включает следующие укрупненные операции: разбивку осей конвейера, монтаж металлических конструкций, механизмов приводной и натяжной станций и грузонесущего органа.

При разбивке осей конвейера необходимо установить главную ось конвейера, а также оси приводной и натяжной станций. Положение осей фиксируется отметками на специальных опорах, между которыми натягиваются струны. В соответствии с разбивкой осей изготавливаются бетонные фундаменты под опорные металлоконструкции конвейера. При проверке положения опорных металлических конструкций относительно осей конвейера анкерные болты свободно висят в колодцах фундаментов.

После выверки опорных конструкций, привода и натяжной станции приступают к монтажу механизмов. Приводной вал со звездочками устанавливают так, чтобы его геометрическая ось была горизонтальной и перпендикулярной продольной оси конвейера, а звездочки располагались симметрично по отношению к ней и установленным ранее рельсам. По приводному валу ориентируют другие элементы привода (редуктор и электродвигатель), обеспечивая строгую соосность валов.

При соединении концов цепей натяжные звездочки ставят в крайнее положение в сторону привода, соответствующее наименьшей длине конвейера.

После окончания монтажа конвейер опробуют на режиме его холостого хода для проверки работы механизмов и грузонесущего органа. Особенно внимательно следят за тем, чтобы не было перекосов тяговых цепей и пластинчатого полотна, а также за правильностью зацепления тяговых цепей со звездочками. Обкатка конвейера вхолостую проводится 3—4 ч, а под нагрузкой — 12 ч.

Монтаж скребковых конвейеров начинают с элемента, стыкуемого со смежной машиной, которая расположена согласно технологическому процессу. Вертикальные и наклонные конвейеры удобнее монтировать крупноблочным методом, позволяющим максимальный объем монтажных работ проводить на нулевой отметке. После подъема и установки элементов желоба осуществляют их стыковку, закрепление и тщательную выверку относительно монтажных осей. При транспортировке горячих грузов для компенсации линейного удлинения жестко закрепляют только приводную головку и привод, а остальные элементы желоба лишь опирают на площадки и фиксируют от бокового смещения.

После сборки желоба и подливки фундамента устанавливают тяговый орган, при этом вильчатую цепь собирают так, чтобы узкие части звеньев были обращены в сторону движения цепи. Затем проводят обкатку конвейера на режиме холостого хода и под нагрузкой в течение 48 ч. При этом особое внимание обращают на правильность закрепления цепи со звездочками и отсутствие задевания скребков за неподвижные части конвейера.

монтаж транспортеров дз.doc

Министерство образования и науки, молодежи и спорта Украины

Украинский государственный химико-технологический университет

Домашнее задание №1

По дисциплине: монтаж и ремонт оборудования

Тема: монтаж транспортеров

Выполнил: ст.гр. 4 – ХВ – 43

Проверил: Старший преподаватель

Швец Георгий Алексеевич

1.2. Эксплуатация ленточных конвейеров…………………………………………………… ..4

2.1.Последовательность монтажа нории……………………………………….… ……………7

3.1 сборка скребкового конвейера……………………………………………………… …. 10

3.2.Правила безопасности при выполнении монтажа……………………………………..…10

4.1. Технология монтажа винтового конвейера……………………………………………. 12

1. Ленточные конвейеры.

Ленточные конвейеры применяют для непрерывного перемещения в горизонтальном и наклонном направлениях сыпучих материалов и мелкосыпучих грузов.

По сравнению с другими транспортирующими машинами ленточные конвейеры являются наиболее распространенной машиной, широко используемой на предприятиях. Гибкая бесконечная лента огибает приводной барабан и натяжной барабан, а в пролете между ними опирается на ряд роликовых опор, которые установлены с определенным интервалом на раме. Материал поступает на ленту через загрузочную воронку и разгружается через приводной барабан.

Ленточные конвейеры бывают передвижными, переносными и стационарными.

Передвижные и переносные машины применяют для перемещения небольшого количества материала на расстояние от 5 до 20м, стационарные – для перемещения большого количества материалов на расстояние от 30 до 250м.

В практике применяют конвейеры для перемещения материалов и на 1000м, а последовательно расположенные конвейеры используют для транспортирования материала на десятки километров.

1.1. Монтаж и сборка

Передвижные конвейеры перед транспортирова нием с одного объекта эксплуатации на другой частично демонтируют. Для перевода машины в транспортное положение снимают ленту и, разбирая болтовое соединение, укладывают фермы рядом на шасси.

В некоторых случаях снимают электродвигатель и загрузочную воронку.

Приступая к установке конвейера, необходимо проверить техническое состояние всех узлов машины. Затем колеса конвейера устанавливают на деревянные подкладки. Рама должна быть смонтирована так, чтобы оси колес находились в горизонтальном положении. Положение колес проверяют, пользуясь уровнем.

После установки рамы приступают к натягиванию ленты, монтажу электродвигателя и воронки. В заключение монтажных работ подводят электрическую энергию и включают электродвигатель.

Стационарные конвейеры поступают на место эксплуатации в разобранном виде и их монтируют на легких фундаментах, эстакадах и в галереях.

На предприятиях пищевой индустрии длина наклонных галерей может достигать 90м. эти установки монтируют специальные бригады. Машинистам транспортирующих машин приходится участвовать в монтаже более легких стационарных конвейеров.

Нормальная работа ленточного конвейера во многом зависит от качества выполнения монтажа. Перекосы, допущенные при монтаже, не дают возможности отрегулировать конвейер и во время эксплуатации его часто останавливают для наладки.

Обычно монтаж стационарного конвейера начинают с несущей конструкции, сопровождая работу тщательной выверкой. Выверенную конструкцию временно закрепляют распорками. На выверенной и закрепленной металлической конструкции размечают отверстия под роликовые опоры. Просверлив отверстия, приступают к монтажу роликовых опор. Однако этому должна предшествовать тщательная проверка роликовых опор. Следует иметь в виду, что осевая игра роликов недопустима.

Роликовые опоры собирают в следующем порядке: сначала монтируют нижние ролики и укладывают балки с кронштейнами для верхних опор. После того как ролик будет вставлен в гнездо кронштейна, его проверяют по угольнику и затягивают болты крепления. Взаимное положение роликов выверяют при помощи натянутого шнура. Вертикальное положение роликов регулируют прокладками.

Подшипники приводного барабана устанавливают на металлическую конструкцию конвейера и тщательно закрепляют. Барабан выверяют и устанавливают в нормальное положение путем изменения количества прокладок под подшипники.

В соответствии с положением вала приводного барабана монтируют узел электродвигатель – редуктор.

После выполнения монтажных операций, связанных с установкой приводного барабана и электродвигателя с редуктором, необходимо выполнить обкатку этого узла и устранить замеченные дефекты.

Затем переходят к установке натяжной станции. Подшипники натяжной станции закрепляют болтами, не затягивая гаек. В заключение необходимо проверить параллельность винтовых натяжек, а также горизонтальность барабана. Только после этого окончательно затягивают гайки крепления подшипников.

Нормально смонтированные приводной и натяжной барабаны легко вращаются от руки.

Заключительной работой по монтажу конвейера является установка ленты. Для этого необходимо рулон ленты при помощи вставленной в него оси (отрезка вала или трубы) опереть на козлы или подвесить к балкам эстакады. Рулон устанавливают по оси конвейера впереди, позади или над ним, в зависимости от условий, с таким расчетом, чтобы более толстая резиновая обкладка служила впоследствии рабочей поверхностью.

Наружный конец ленты стропят канатом, и рулон ленты раскатывают вдоль машины. Если к моменту раскатки ленты уже проведен монтаж электропитательной сети, приводной барабан конвейера может быть использован в качестве шпиля. Для этого на приводной барабан наматывают 3-4 витка каната, натягивают его и, включив привод, подтягивают ленту.

Ленту следует натягивать таким образом, чтобы стык для разделки попадал на верхнюю ветвь конвейера.

1.2. Эксплуатация ленточных конвейеров.

Ленточные конвейеры при правильной эксплуатации представляют собой надежный вид транспорта и выходят из строя только при использовании их не по назначению или при нарушении правил эксплуатации.

Ленточный конвейер до начала эксплуатации должен быть тщательно осмотрен и опробован на холостом ходу.

В процессе осмотра, пробного запуска и на протяжении всей работы машины необходимо тщательно следить за степенью натяжения ленты. Ленту нельзя чрезмерно натягивать, так как это увеличивает расход мощности, ослабляет стык и делает ленту очень чувствительной к неточной установке роликовых опор. Слабое натяжение также недопустимо, так как увеличивает ее провес, приводит к рассыпанию транспортируемого груза и затрудняет регулирование.

Натяжение ленты можно при некотором опыте проверить по величине прогиба от нажима на нее рукой и по величине провеса груженой ленты между роликами. Повышенное провисание ленты между роликовыми опорами является следствием увеличенного шага этих опор, недостаточного натяжения ленты или повышения нагрузки на ленту.

Для нормального натяжения конвейерной ленты необходимо подтянуть натяжное устройство, а также проверить шаг роликов.

При проверке конвейера необходимо проследить за тем, чтобы лента перемещалась прямо, без смещения в сторону и без пробуксовки. Во избежание пробуксовки ленты и порчи ее внутренней поверхности барабан надо очищать от налипающих частиц транспортируемого материала. Следует также периодически очищать от налипающих частиц ролики и междуленточные перекрытия. Плохая очистка роликов и ленты может быть причиной простоев и аварий машины.

Если лента неправильно набегает на барабан, то необходимо ослабить гайки крепления двух-трех роликовых опор у приводного барабана со стороны набегания ленты и ударом молотка подать вперед края этих роликов. При подаче одного края роликовой опоры вперед второй край подается назад.

В том случае, если обнаружен перекос ленты в средней части конвейера, то ленту регулируют на участке у начала схода ленты; для этого надо повернуть несколько роликовых опор в сторону движения со стороны ее натяжения.

Если же лента неправильно набегает на натяжной барабан, то ее регулируют двумя-тремя нижними роликовыми опорами, расположенными непосредственно у натяжного барабана.

Перед эксплуатацией следует убедиться в том, что натяжной барабан, несущие и поддерживающие ролики легко вращаются. Для нормальной эксплуатации конвейера материал необходимо подавать равномерно и в количестве, соответствующем производительности машины. Материал на ленте должен располагаться ровным слоем, ленту следует загружать равномерно, но без перегрузки, в результате которой материал ссыпается с краев.

В зимних условиях для улучшения сцепления ленты с ведущим барабаном на него целесообразно наклеивать кусок конвейерной ленты.

При температуре ниже 30 0 барабан может не иметь необходимого сцепления с конвейерной лентой. В этом случае можно повысить сцепление, подбрасывая на вращающийся барабан мелко раздробленный битум. Будучи достаточно твердым при низкой температуре, битум играет роль фрикционного материала. Однако его твердость не настолько велика, чтобы повредить ленту.

При подаче влажных теплых материалов в зимних условиях конвейерная лента может обледенеть, и материал скатывается с нее даже при небольшом наклоне конвейера. Надежным средством борьбы с обледенением является обрызгивание ее раствором хлористого кальция.

После окончания работы конвейера электродвигатель следует выключить; перед этим надо убедиться, что весь материал сошел с ленты; затем электродвигатель и все подшипники осматривают. Ленту после окончания работы закрывают брезентовым чехлом с тем, чтобы предохранить ее от вредного влияния дождя, солнца, снега и т. п.

Одной из важных работ, обеспечивающих соблюдение правил техники безопасности при работе конвейера, является проверка тормоза. Длину стопорной ленты выбирают с учетом продолжительности торможения и тем самым с учетом величины обратного хода конвейера, допускаемой в пределах 50-100мм.

На конце стопорной ленты тормоза следует делать фаску, что обеспечивает затягивание ее между барабаном и холостой ветвью ленты. Надо следить за тем, чтобы конец стопорной ленты всегда был направлен в сторону барабана, примыкал к нему и не выворачивался в противоположную от барабана сторону.

В процессе эксплуатации конвейера необходимо заменять изношенную ленту, а также соединять ее концы.

Замена изношенной представляет собой определенные трудности. Это операция может быть облегчена путем использования тягового усилия, передаваемого старой лентой. Для этого старую ленту разрезают и временно соединяют с концом новой ленты так, чтобы конец новой ленты был сверху ведущего конца старой ленты, а ведомый конец старой ленты был уложен сверху новой ленты и присоединен к ней.

После того как при работающем приводном барабане новая лента обойдет весь периметр конвейера, старая лента окажется сверху новой и может быть смотана в рулон при вращении привода, а концы предварительно натянутой ленты соединяют между собой.

Соединения (стыки) лент бывают двух видов: неразъемные и разъемные.

Неразъемные соединения могут быть выполнены несколькими способами: горячей вулканизацией, использованием клеев типа БФ, клепкой и сшивкой сыромятными ремнями.

Для получения неразъемного соединения концы конвейерной ленты можно соединить внахлестку и встык

Нории, или ковшовые элеваторы, применяют для перемещения материалов в вертикальном или наклонном направлении.

Прежде всего, нории предназначены для работы в составе схемы технологического процесса транспортирования с продолжительным режимом работы как внутри помещений, так и на открытом воздухе. Служат для вертикального транспортирования зерна, продуктов его переработки (муки, крупы, отрубей) и других сыпучих материалов на элеваторах, зерноскладах, портах, мельницах, хлебокомбинатах. По своей исполнению нории делятся на одинарные и двойные, по типу разгрузки на центробежные тип II (2,2-3,6м/с) и центробежно-гравитационные тип I (1,1-1,8 м/с). Основой нории служит вертикально расположенная бесконечная транспортирующая цепь, к которой на равных расстояниях друг от друга подвешены открытые кабины-люльки, или площадки-поддоны, вмещающие по одному или по два автомобиля. В то время как кабины ведущей ветви цепи поднимаются, кабины ведомой ветви опускаются. Ввиду того что кабины свободно подвешены к цепи на одной оси, расположенной эксцентрично по отношению к осям ведущего и ведомого колес-звездочек, переход кабины от подъема к спуску происходит без изменения ее вертикального положения.

Машиностроение и механика

Машины непрерывного транспорта монтируют на постоянном рабочем месте. Трудоемкость монтажных работ конвейеров требует повышенной точности координирования их положения в пространстве по отношению к другим машинам, технологическому оборудованию и элементам строительных конструкций. При большой длине недопустимы даже малые угловые ошибки, которые приводят к отклонениям линейных размеров, поэтому монтаж оборудования выполняют квалифицированные рабочие непосредственно на рабочем месте.

Монтажу ленточного конвейера предшествует разработка проектно-сметной документации и монтажных работ с учетом расположения складов, подъездных путей, энергетического хозяйства.

Конвейерные установки с мощностью привода более 500 кВт монтируют специализированные монтажно-строительные организации, при меньшей мощности – монтажные бригады самого предприятия.

На выверенную по шаблону, отвесам и уровню и закрепленную металлоконструкцию (рис. 3.25) устанавливают роликоопоры, начиная с нижней (холостой) ветви, пока доступ к ней не закрыт роликоопорами верхней ветви. Затем устанавливают роликоопоры рабочей ветви и монтируют приводной барабан, а по его валу – редуктор и электродвигатель.

Привод конвейера обкатывают до установки ленты, замеченные неисправности устраняют. Натяжной барабан устанавливают в крайнее положение, соответствующее минимальной длине конвейера.

Наибольшая ответственность монтажа необходима при установке приводной станции и роликового става в плане.

При установке приводных барабанов не допускается отклонение от перпендикулярности осей барабана и конвейера более чем на 0,5 мм на 1000 мм длины, смещение середины барабана относительно продольной оси конвейера должно быть не более 2 мм, жесткие требования предъявляются и к натяжным и к отклоняющим барабанам.

Рис. 3.25. Схема подготовки металлоконструкции к монтажу:

а – подготовка к монтажу; б – секция конвейера;

1 – ориентир; 2 – отвес; 3 – уровень; 4 – металлоконструкция; 5 – шаблон; 6 – отверстия

Отклонение середины роликоопоры от продольной оси конвейера не должно превышать 3 мм. Опорная поверхность под роликоопоры должна быть прямолинейной (отклонение не более ± 1 мм на 1000 мм длины), ролики должны легко вращаться.

После холостого испытания приводов, натяжных устройств и другого оборудования приступают к монтажу конвейерной ленты [5]. Необходимая длина ленты (м) определяется по формуле

где Ri – радиус огибания лентой барабанов, м;

Li – длина прямолинейных участков, м;

Lт – длина огибания барабанов разгрузочной тележки (если она имеется), м;

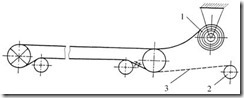

Для укладки ленты на обеих ветвях конвейера рулон ленты устанавливают со стороны концевой станции. Конец ленты прикрепляют к стальному канату, длина которого не меньше удвоенной длины конвейера (рис. 3.26).

Канат укладывают на роликоопоры холостой ветви, перекидывают через головной барабан и протягивают по роликоопорам грузовой ветви к лебедке.

При наматывании каната на барабан лебедки лента сматывается с рулона и укладывается на грузовой, а затем, обогнув концевой барабан, на холостой ветви конвейера.

Рис. 3.26. Схема навески ленты с помощью привода и лебедки:

1 – рулон ленты; 2 – барабан лебедки; 3 – канат

После монтажа всех узлов и электрооборудования производится тщательный осмотр и обкатка конвейера.

Перед опробованием конвейера вхолостую в течение 3–4 часов необходима установка защитных кожухов, бортов, течек, воронок, очистных устройств. Лента должна быть натянута расчетным усилием. При этом проверяется работа механизмов, нагрев подшипников, вращение роликов, отсутствие течи масла из редуктора, контроль правильности движения ленты (рис. 3.27). При сходе ленты с приводного барабана или с роликоопор конвейер останавливают [7].

При опробовании под нагрузкой в течение 12 часов выполняются аналогичные проверки и регулировки, как при опробовании вхолостую.

Рис. 3.27. Регулировка верхних роликоопор ленточного конвейера при сходе ленты:

а – с приводного барабана; б – в средней части;

1 – приводной барабан; 2 – роликоопоры; 3, 4 – оси ленты и конвейера;

5, 6, 7 – направления движения ленты, ее схода и разворота роликоопор

Для попадания груза на середину ленты необходимо соблюдать правильность загрузки и разгрузки конвейера и положения загрузочных устройств. Просыпание груза в местах разгрузки устраняют регулированием приемных устройств. При опробовании наклонных конвейеров под нагрузкой (при полностью загруженной ленте) проверяют работу тормозов и остановов, препятствующих движению загруженного конвейера в обратном направлении при выключении двигателя. Натяжение ленты регулируется в соответствии с ее загрузкой.

{RANDOM_PARAGRAPH=401-800}

{RANDOM_SECTION=500-3000}