13 Простых проектов стола для фрезера

Подпишитесь на Make-Self.net в Facebook или Telegram и читайте наши статьи первыми.

Фрезерный станок – очень полезный инструмент в деревообработке. Его можно использовать для фигурной обработки дерева, сверления различных отверстий, вырезания пазов, обработки кромок и многого другого. Трудно представить без него какой-то сложный проект.

Фрезерный стол может стать самым важным инструментом, который может использовать плотник.

Большинство людей используют фрезеры в качестве портативного инструмента. Хотя это жизнеспособный вариант, фрезер, установленный на столе, более безопасен в использовании и может выполнять свои функции на совершенно другом уровне. Если вы хотите собрать собственный стол для фрезера самостоятельно, вы попали в нужное место. Мы собрали 13 лучших проектов столов, сделанных своими руками.

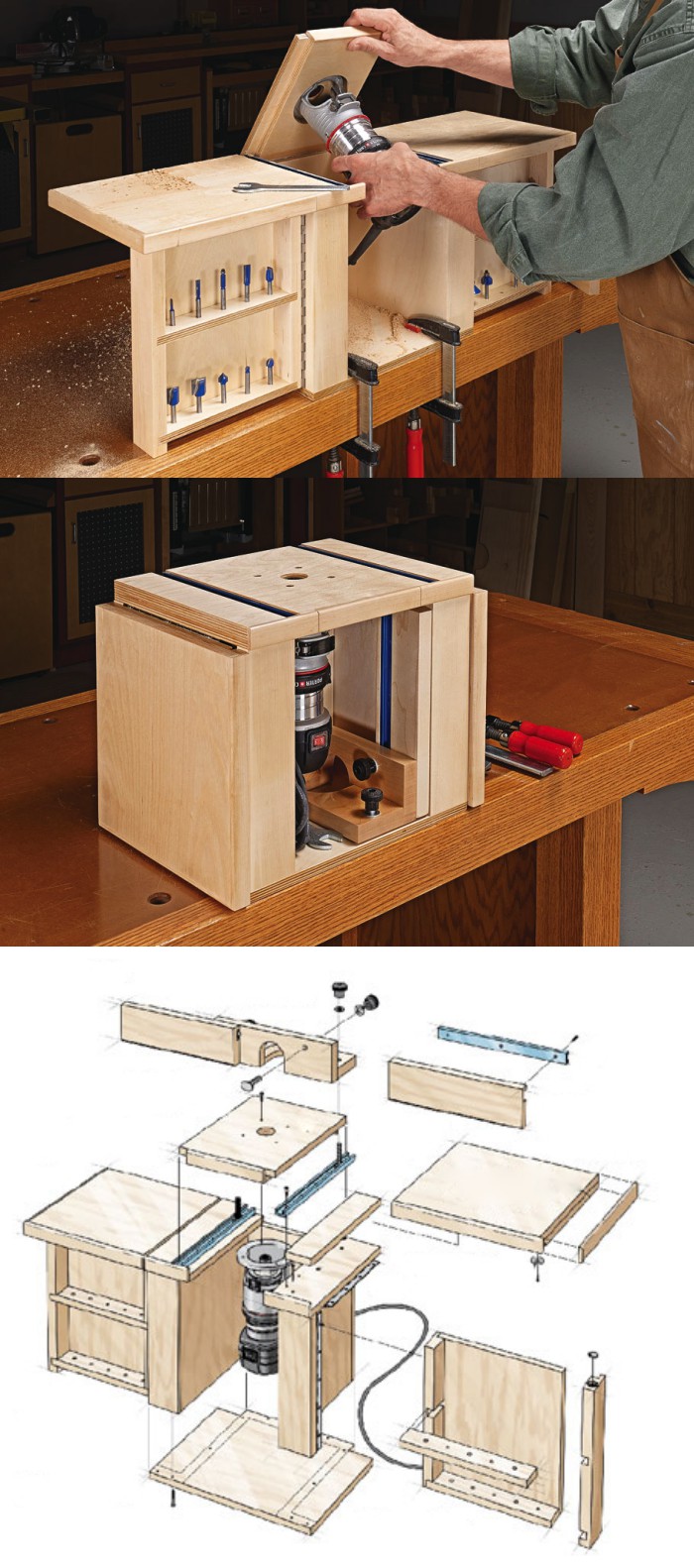

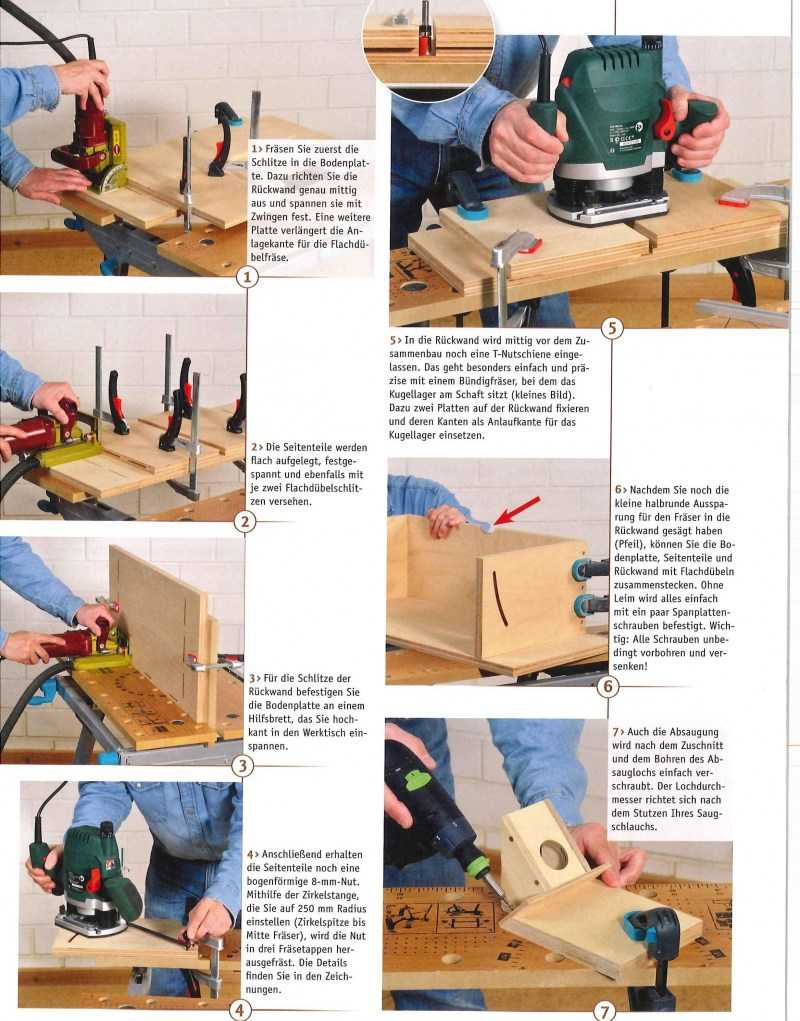

1. Компактный фрезерный стол

Пусть вас не вводит в заблуждение его небольшой размер. Этот портативный столик обладает множеством важных функций.

2. Складной фрезерный стол

Эта конструкция размером с портфель превращается в полнофункциональный фрезерный станок за считанные минуты и так же быстро складывается для хранения.

Полноразмерный фрезерный стол может быть отличным решением – если у вас есть место. Но если вы используете фрезер только изредка или вам нужно мобильное решение, это может быть хорошим решением. Этот настольный инструмент обеспечивает всю точность и стабильность, которые вы ожидаете от полноразмерного фрезерного стола.

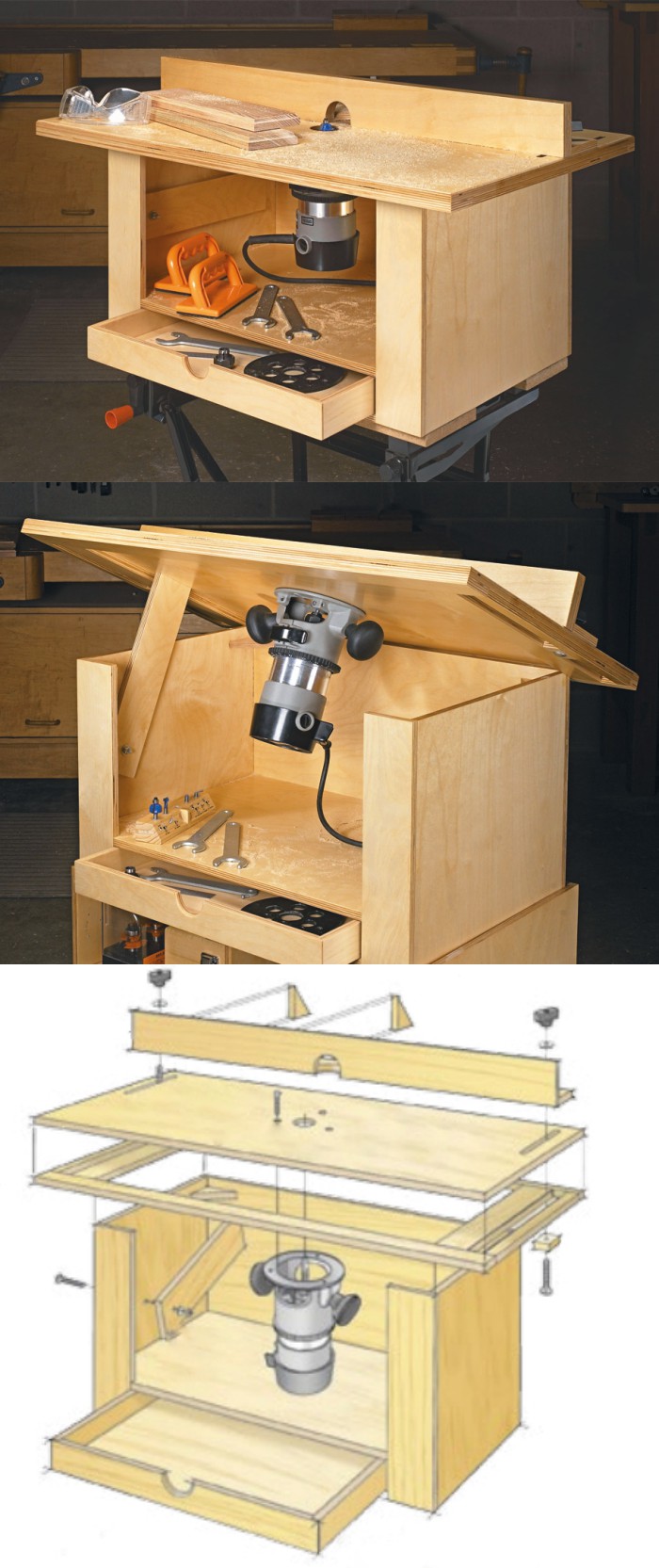

3. Простой стол для фрезера

Этот простой стол поможет вам быстро приступить к работе с деревом, но позже вы можете добавить несколько опций, чтобы расширить возможности!

Этот фрезерный стол обладает некоторыми впечатляющими функциями. Но что мне действительно нравится в нем, так это то, что на его создание требуется всего один лист фанеры размером 1,5 x 1,5 метра. Подробный проект можно посмотреть тут .

4. Откидной стол для фрезера

Я фанат этого стола. Он действительно уникален и отлично подходит для домов или мастерских, в которых нет много места для хранения.

Этот фрезерный стол можно прикрепить к верстаку, который раскладывается, когда вам надо поработать и также легко складывается. Подробный проект можно посмотреть тут .

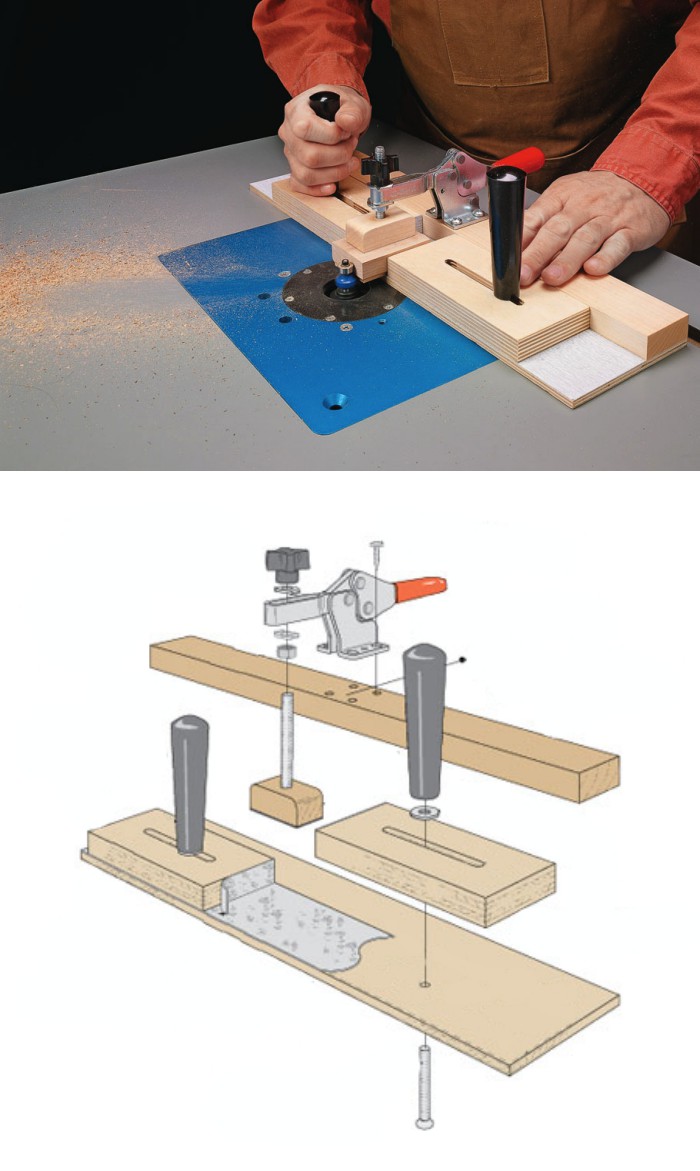

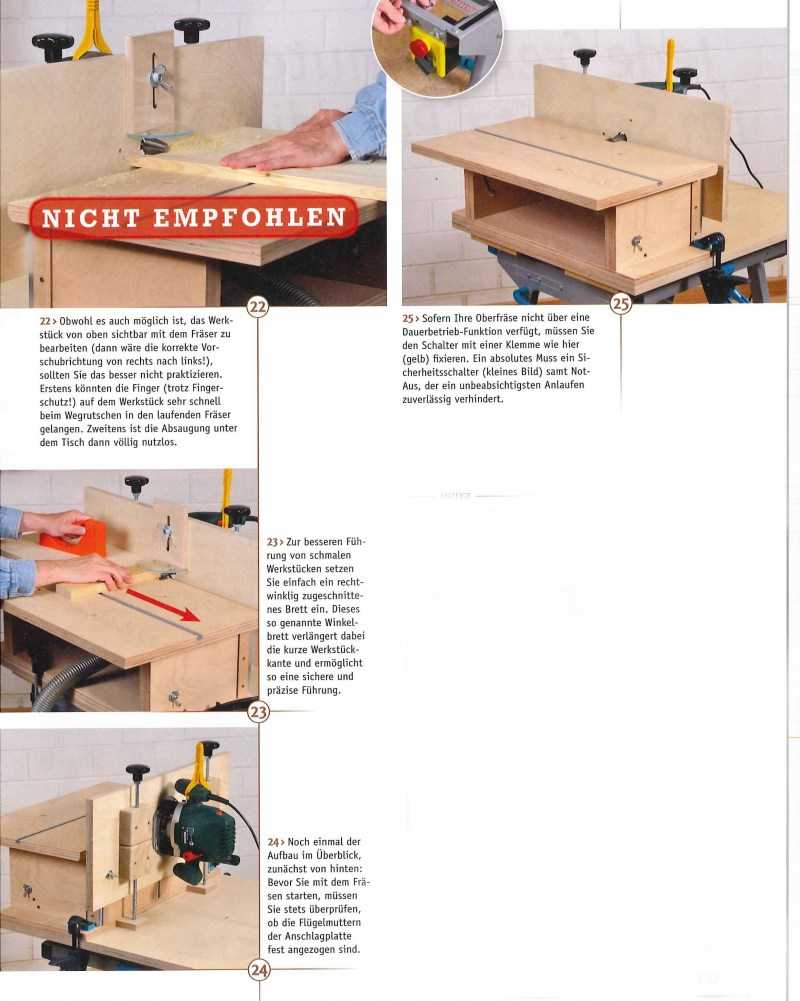

5. Прижимное приспособление для фрезерного стола

Когда вы фрезеруете заготовки, прижимное приспособление обеспечивает регулируемое давление и позволяет легко выполнять обработку краев.

Подробный проект можно посмотреть тут .

6. Вместительный фрезерный стол на колесиках

Если вы поклонник Аны Уайт, то вы знаете, что у нее есть все, что вы когда-либо хотели построить.

Неудивительно, что у нее есть отличный план, как помочь вам собрать отличный стол для фрезера . Он имеет достаточно места для хранения и рабочего пространства. Надеюсь, вам он понравится так же, как и нам.

7. Два простых стационарных стола

Если вы ищете действительно простой дизайн, тогда вот он. Для новичков в столярном деле это может быть отличная конструкция.

Нет ящиков и других надстроек. Но это все еще очень красивый, чистый вид для фрезерного стола. Любой «новичок» с гордостью скажет, что он это построил. Подробный проект можно посмотреть тут .

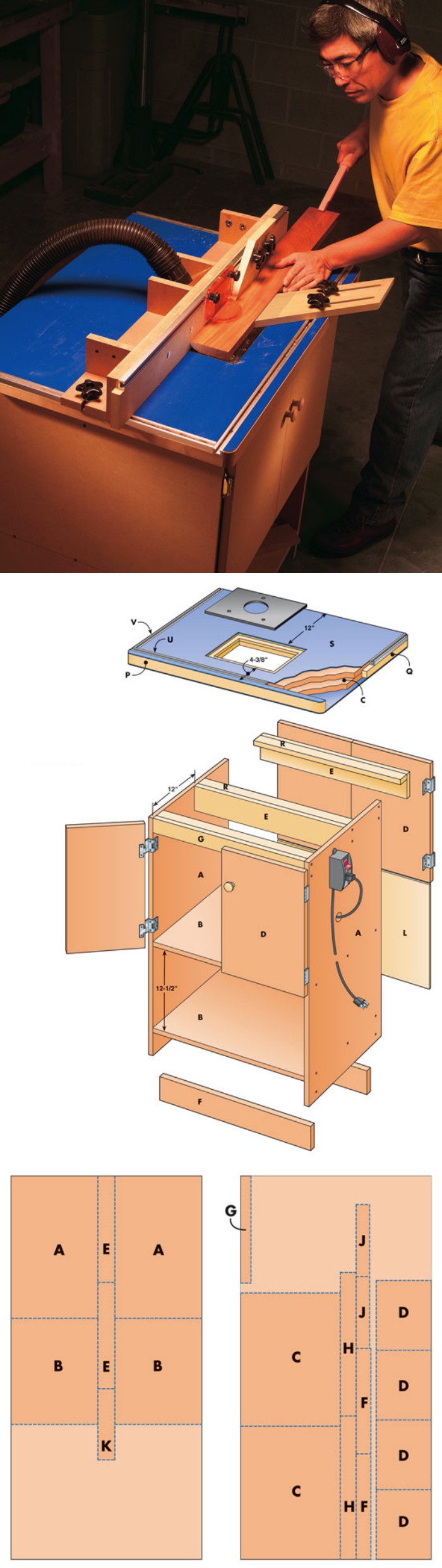

8. Профессиональный фрезерный стол за половину цены

Этот стол включает в себя все лучшие функции, которые можно найти в фрезерных столах, купленных в магазине, за половину стоимости! У нас была возможность изучить и использовать большинство имеющихся на рынке фрезерных столов. На основе этого опыта мы разработали нашу собственную полнофункциональный и простой в сборке стол. Подробный проект можно посмотреть тут .

9. Настенный фрезерный стол

Настенный фрезерный стол очень функциональный и компактный. Подробный проект можно посмотреть тут .

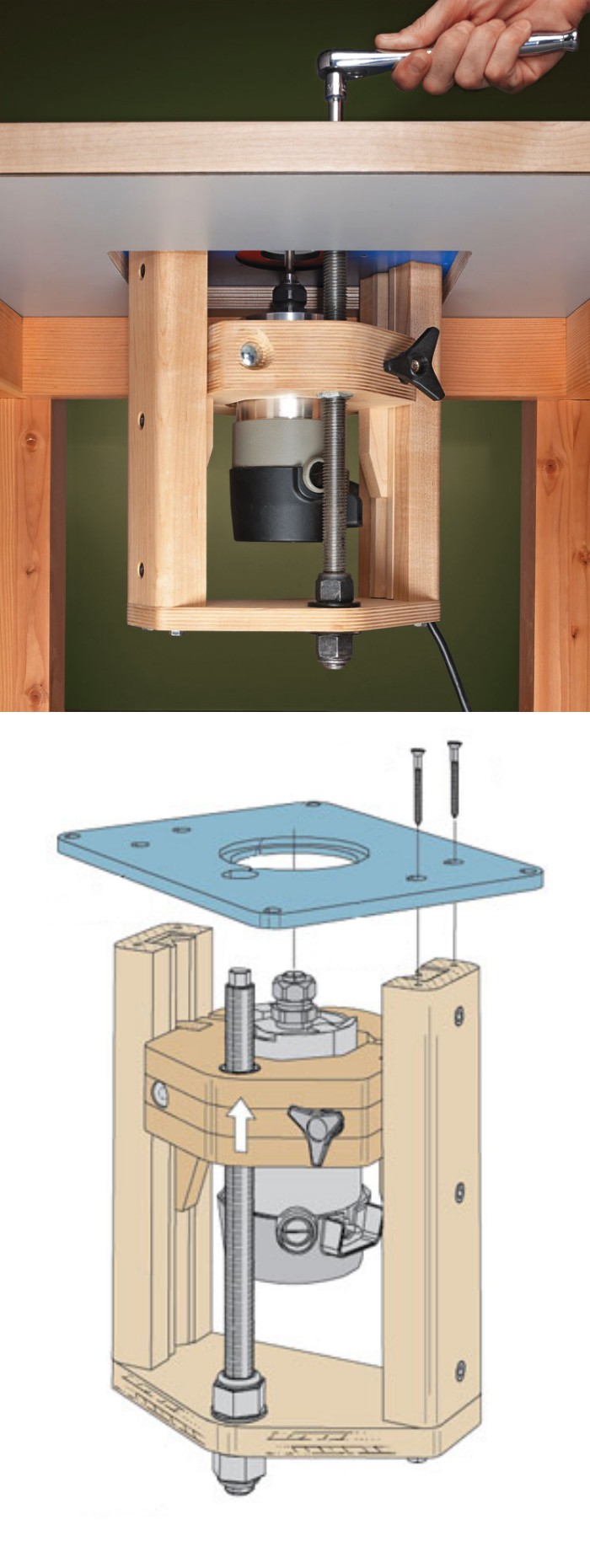

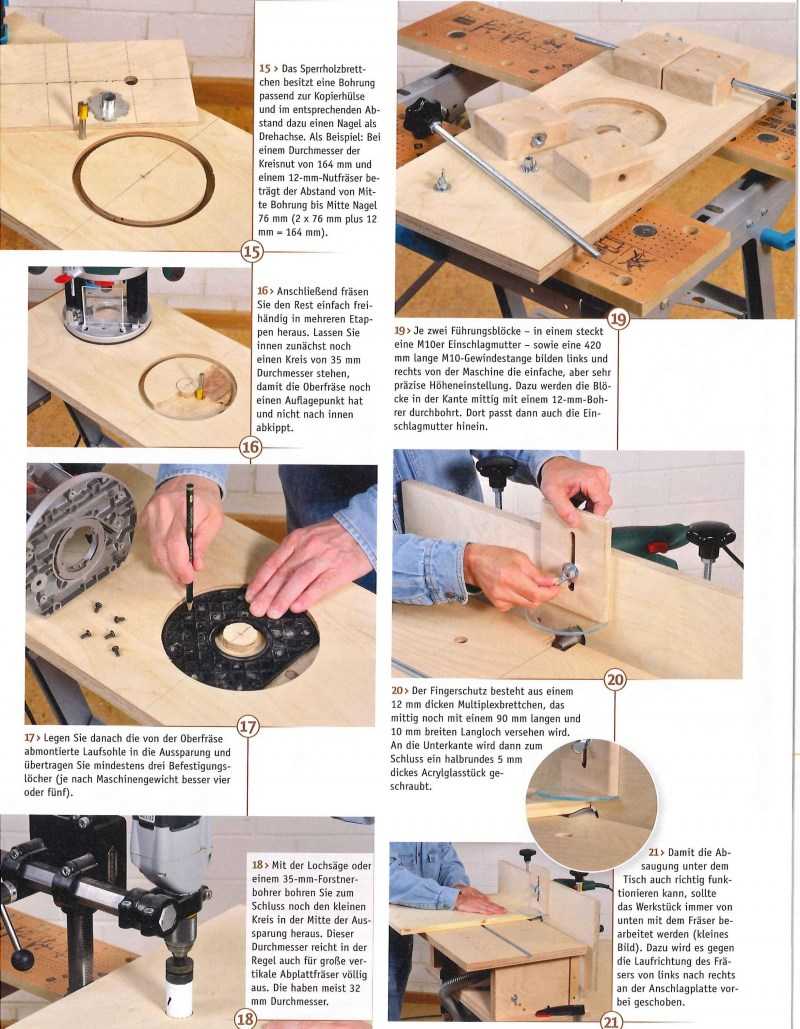

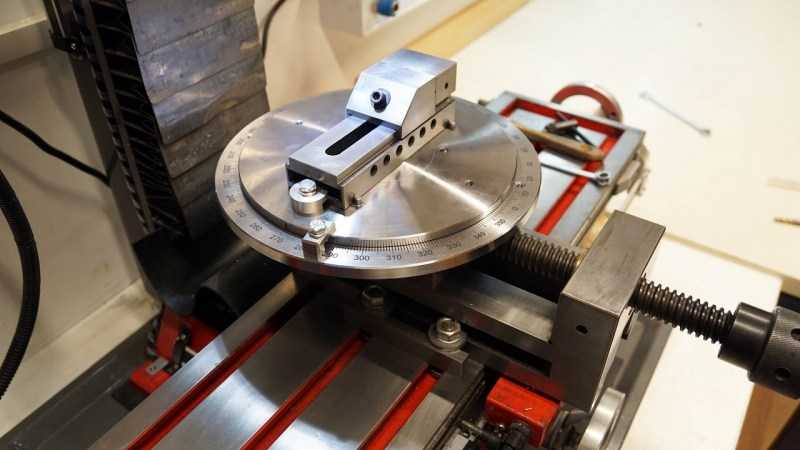

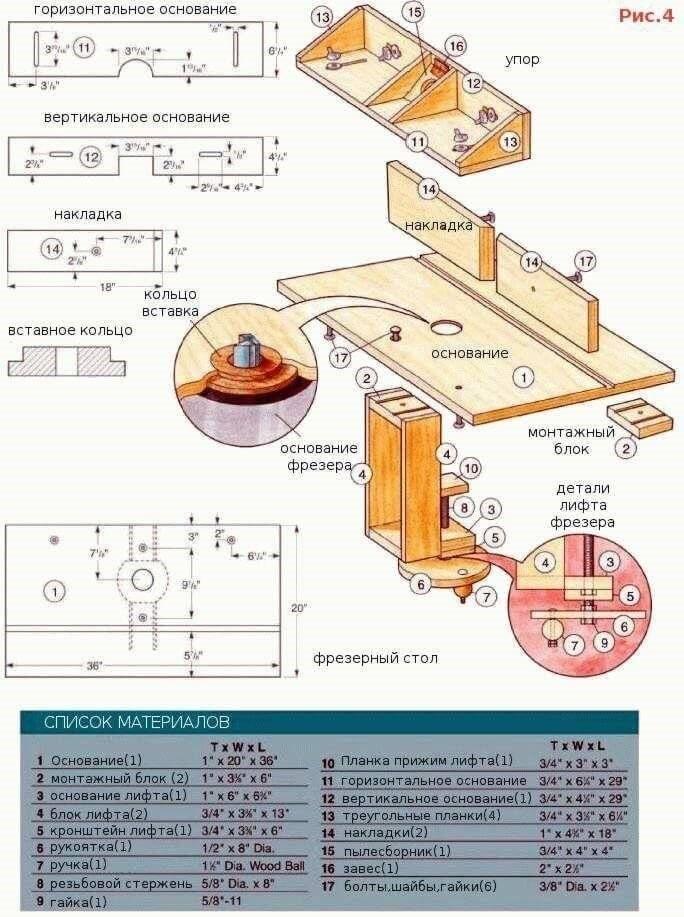

10. Лифт для фрезера

Увеличьте производительность вашего стола с помощью этого необходимого обновления.

Этот полнофункциональный лифт обеспечивает все преимущества коммерческой версии без дополнительных затрат. Он работает практически с любым фрезером среднего размера, а его простая конструкция упрощает сборку. Основные материалы и стандартное оборудование – это все, что вам нужно для обновления стола всего за выходные.

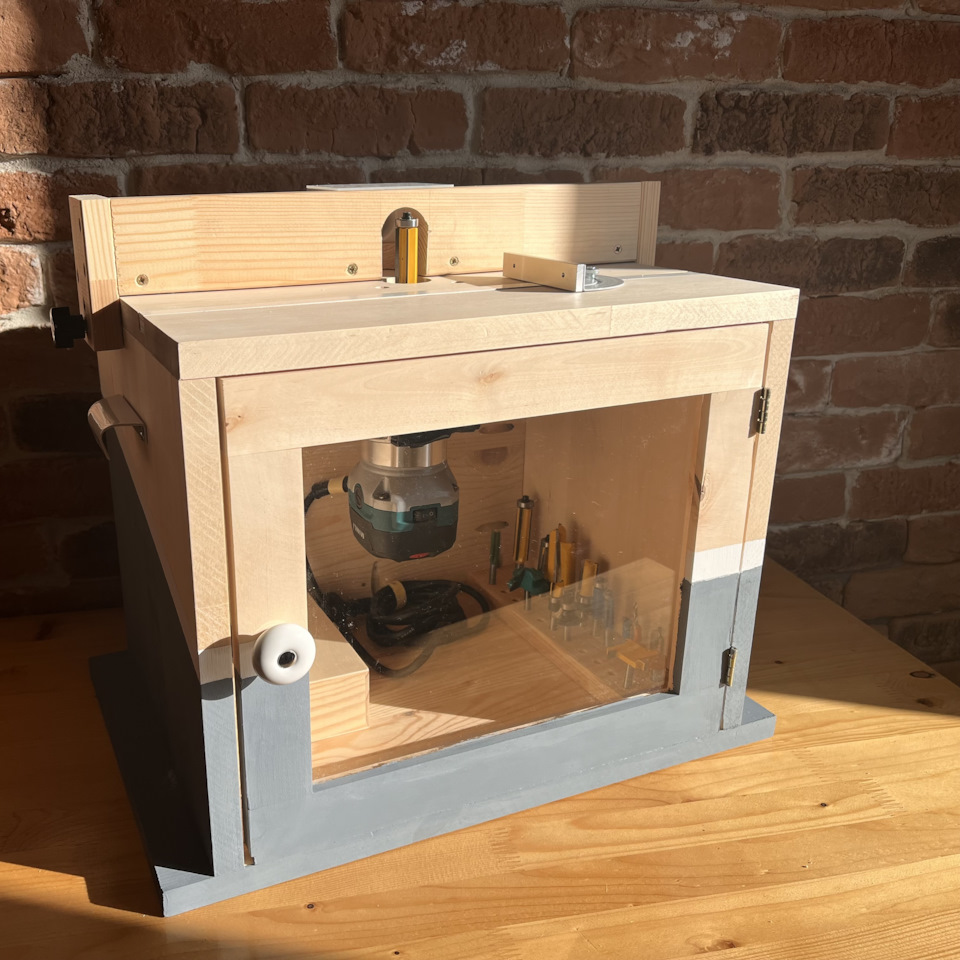

11. Настенный шкаф для фрезера

Этот компактный шкаф для хранения выполняет двойную функцию как первоклассный стол для фрезера, а также вмещает все ваши аксессуары.

Этот шкаф с большим объемом для хранения и встроенным столом позволяет исключить два важных элемента из списка. И вот что интересно: он занимает очень мало места. Секрет компактности в том, что он раскладывается, когда вам это нужно, и убирается, когда вы закончили работу.

12. Стол для фрезера и органайзер

Если вы ищете конструкцию, которая обеспечит некоторую организацию вашему столярному безумию, то этот стол может вам в этом помочь. Когда вы строите, вокруг всегда куча мелких предметов. Несколько ящиков для хранения – отличный бонус. Подробный проект можно посмотреть тут .

13. Фрезировка мелких деталей

Несколько принадлежностей для фрезерного стола упрощают получение безопасных и точных результатов.

Проблема с небольшими заготовками в том, что в столешнице большие отверстия, а упоры могут спровоцировать застревание небольших деталей. Это может испортить проект и быть небезопасным. Это приспособление для фрезерного стола удерживает мелкие детали и позволяет проталкивать заготовку мимо фрезы, что обеспечивает точность и безопасность резки.

Подписывайтесь на нас в Pinterest , где вы найдете еще больше интересных статей.

Мини фрезерный стол для домашней мастерской

Всем привет!

Решил смастерить мини фрезерный столик для своей домашней мастерской. Фрезерный стол облегчит вашу работу и поможет увеличить точность обработки заготовок. Можно купить готовый, а можно сделать фрезерный стол для ручного фрезера своими руками.

Суть конструкций фрезерных столов одна, идея понятна — надо продумать её под себя и выполнить, учитывая свои возможности и желания. На выходе мы получим станочек, позволяющий обрабатывать заготовки намного аккуратнее и выполнять действия, которые ранее казались сложными для ручного фрезера.

Размеры рабочей поверхности 30*40 см. Высота столика 30 см.

Собирал стол из остатков мебельных щитов. Столешница и боковые стенки из березы, основание и задняя стенка из сосны. Из фанеры получилось бы прочнее и вероятность, что щиты скрутит со временем, свелась бы к нолю, но делал из того, что было.

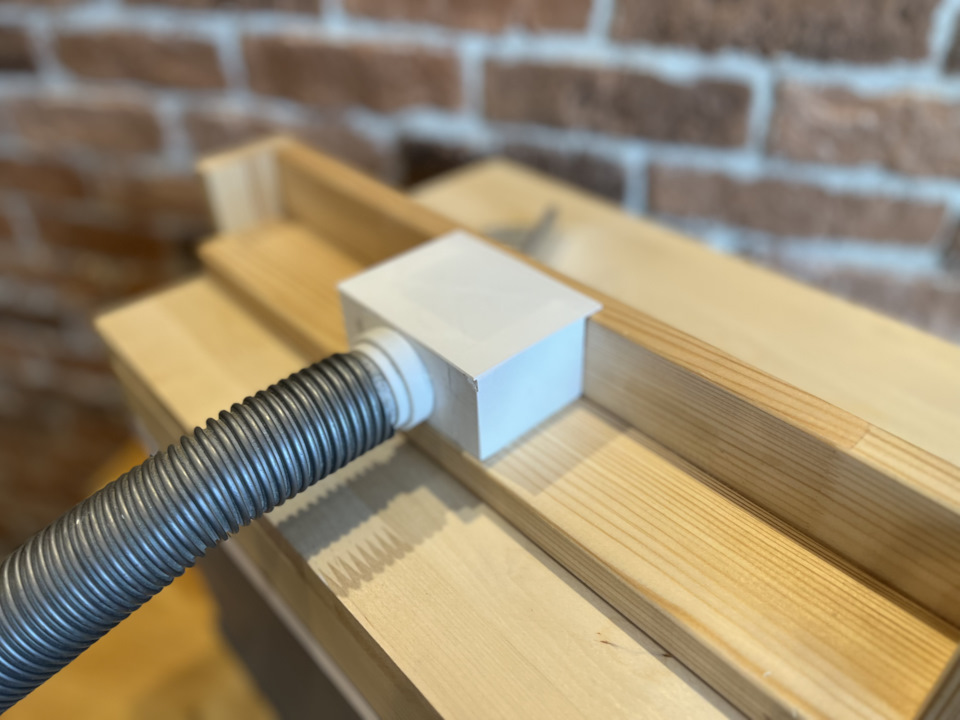

Вытяжку сделал их ПВХ трубы, под обычный пылесос.

Для переноски сделал ручки.

Упорядочил хранение фрез, ключей и всего сопутствующего для фрезера.

P.s. Фрезы, фрезер и направляющую заказывал на ALiexpress.

Комментарии 41

Войдите или зарегистрируйтесь, чтобы писать комментарии, задавать вопросы и участвовать в обсуждении.

Привет. Этот фрезер можно без стола использовать? Как ручной?

кто-то в курсе, вместо пылесоса есть ли какие-то решения? уже один сгорел от долгой работы, есть ли специальные решения?

есть. ставить не старый бабкин забитый пылесос.

пылесос нужно сначала обслужить, затем ставить через циклон. тогда будет счастье в виже чистого рабочего места и не умирающий пылесос (даже бытовой)

кто-то в курсе, вместо пылесоса есть ли какие-то решения? уже один сгорел от долгой работы, есть ли специальные решения?

Чтобы не морочиться с “Циклоном” взял старый безмешковый пылесос. Выбросил из него мотор и всю электрику.

Бокс, в котором был мотор, оставил. Выходной воздушный фильтр вынул и вырезал из него фильтрующий элемент.

Вместо него вставил кусок фанеры. Степлером закрепил на ней “родной” резиновый уплотнитель.

Отверстие просверлил и вставил в него на эпоксидку перехдник для пылесоса.

В задней крышке фильтра вырезал под переходник отверстие.

всё собрал.

Теперь “паровозиком” соединяю домашний пылесос с этим “пустым” пылесосом-циклоном, штатным шлангом подсоедиенным к подобному фрезерному столику.

Для домашнего использования вполне достаточно. Все опилки остаются в первом пылесборнике.

Удачи!

Такой же фрезер недавно приобрел.Пока не обкатал)))

Так себе девайс, но имеет место быть. По перегреву и рабочей длине фрез уже писали. Регулировка глубины не очень удобна, купите погружную базу.

Супер, отличная работа👍💣

Сделано аккуратно, но фрезер должен быть доступен с любой стороны. К тому же, в закрытом состоянии он будет перегреваться. У меня таких уже 4 штуки, каждый настроен на свою фрезу. И ещё: кромочные фрезеры не любят длинных фрез, чтобы не разбивался шпиндель. Старайтесь использовать режущую часть фрезы не более 25 мм. Если появится желание, то сброшу сайт, на котором представлены мои работы (около сотни декоративных изделий из дерева и МДФ).

И мне пожалуйста сбросьте).

Сделано аккуратно, но фрезер должен быть доступен с любой стороны. К тому же, в закрытом состоянии он будет перегреваться. У меня таких уже 4 штуки, каждый настроен на свою фрезу. И ещё: кромочные фрезеры не любят длинных фрез, чтобы не разбивался шпиндель. Старайтесь использовать режущую часть фрезы не более 25 мм. Если появится желание, то сброшу сайт, на котором представлены мои работы (около сотни декоративных изделий из дерева и МДФ).

Если можно и мне ссылочку, очень нравится дерево и как с ним работают👍

поделитесь, пожалуйста, ссылкой!

Сделано аккуратно, но фрезер должен быть доступен с любой стороны. К тому же, в закрытом состоянии он будет перегреваться. У меня таких уже 4 штуки, каждый настроен на свою фрезу. И ещё: кромочные фрезеры не любят длинных фрез, чтобы не разбивался шпиндель. Старайтесь использовать режущую часть фрезы не более 25 мм. Если появится желание, то сброшу сайт, на котором представлены мои работы (около сотни декоративных изделий из дерева и МДФ).

Сделано аккуратно, но фрезер должен быть доступен с любой стороны. К тому же, в закрытом состоянии он будет перегреваться. У меня таких уже 4 штуки, каждый настроен на свою фрезу. И ещё: кромочные фрезеры не любят длинных фрез, чтобы не разбивался шпиндель. Старайтесь использовать режущую часть фрезы не более 25 мм. Если появится желание, то сброшу сайт, на котором представлены мои работы (около сотни декоративных изделий из дерева и МДФ).

Можно ссылку на сайт, пожалуйста.

Сделано аккуратно, но фрезер должен быть доступен с любой стороны. К тому же, в закрытом состоянии он будет перегреваться. У меня таких уже 4 штуки, каждый настроен на свою фрезу. И ещё: кромочные фрезеры не любят длинных фрез, чтобы не разбивался шпиндель. Старайтесь использовать режущую часть фрезы не более 25 мм. Если появится желание, то сброшу сайт, на котором представлены мои работы (около сотни декоративных изделий из дерева и МДФ).

Автор, а зачем тебе фрезер, если ты всё и так на шурупы собираешь?

А надо на фрезер собирать?

я думаю имелись ввиду столярные соединения) аля ласточкин хвост итп

А надо на фрезер собирать?

Фрезер сам по себе уже инструмент. В стол его убирают для определённых операций. Но и без стола им много (почти всё) можно сделать. Например, шип-паз. Так же, фрезером можно “отфуговать” кромки, что бы убрать с них следы кривой пилы и, главное, сделать все детали в размер.

Вот мой стол, который больше работает как верстак. В нём шурупов меньше, чем в дверке стола автора. Если нужно фрезернуть совсем мелочь, то маленький фрезер просто креплю струбциной и на его базе обгоняю детальки.

И шип/паз на нем делаешь?  На все надо своя приспособа, тут одного стола мало.

На все надо своя приспособа, тут одного стола мало.

А автор сделал для себя добротный компактный стол, чем и поделился. У меня вообще просто поверхность закрепляется в складной верстак и на нее все подряд ставится от фрезера, лобзика до торцовки. Каждый изголяется как хочет.

Твой вариант лучше, чем у автора. Упор на двух барашках точно держаться не будет.

В чём проблема сделать шип и паз фрезером? К любому из них идёт параллельный упор в комплекте. Если его нет, то его можно и самому сочинить из подножного материала.

Я понимаю, что каждый изголяется как хочет. Но я так не вижу. Я вижу заразу под названием “фрезеростолостроение”, когда люди уже не понимают для чего это всё нужно и сочиняют самодостаточную вещь, на которую можно только любоваться, при этом продолжают херачить всё на шурупах.

Простите вопрос от профана, а в чем проблема шурупов?

Они плохо держат? не выполняют свои функции, мешают?

Конечно можно запаритс и хоть ласточкин хвост туда лепить, хотя всякие японские хитровывернутые соединения, но это же не выставочный экспонат и тут важнее функционал, в данном случае шурупы вроде справляются.

Скажем так, что без шурупов тоже нельзя. Но в ящике у автора их раза в три больше, чем их необходимо для этого изделия.

Столярное изделие — это некая конструкция, которую можно собрать на сухо без клея и шурупов, и которая при этом будет без нагрузки сохранять свою целостность. При таких раскладах, клей и/или шурупы будут предотвращать смещение не деталей, которые просто прислонены друг к другу, а усиление именно соединения, которое и без посторонней помощи держит детали.

Тут не обязательно ласточкины хвосты запиливать. Более того, и они не всегда нужны, как например, в обвязке рамки дверки. Достаточно прямых шип-пазов, либо склейки на т.н. “чужие шипы”, что может быть и шкантом, и ламелью.

Можно провести аналогию с авторемонтом. Понятно, что без шпатлёвки редко можно обойтись и мало кто может выстучать деталь в “ноль”, но и вылепливать из неё элементы будет признаком некачественного ремонта.

В корпусных изделиях не зазорно использовать шканты. Место трёх шурупов на сторону, можно поставить три шканта и между ними по шурупу, причём, прямому, более длинному и надёжному.

На торце упора у автора шурупы вообще на разрыв работают. Я бы к этой конструкции добавил бы солидный запас перевязочного материла, кровоостанавливающие жгуты и кубики льда в доступе.

На фото пример стеллажа. Он из щита дуба 40мм. Без шурупов там не обошлось. Их я спрятал за накладками, имитирующие продолжение полок и шипов, выходящих из боковин на столешницу. Средние переборки держатся на шкантах между полок.

Если я выкручу все шурупы, то этот стеллаж не развалится. Полки вставлены в паз боковины, а столешница лежит сверху. С другой стороны, если делать без пазов, то полки не удержит ни один железнодорожный костыль. А у меня всего по два самореза в торец каждой полки и четыре (плюс шканты) держат столешницу.

Спасибо за развернутый ответ.

Столик красивый.

Я так понимаю для вас это профессия.

У автора подозреваю хобби, и количество шурупов скорее всего связано с тем что он недавно купил приблуду для их сверления, это как когда у тебя в руках молоток, то многое вокруг гвозди.

Потом освоит соединение шип-паз и тп и наделает чего-то с ним в огромных количествах.

Все это скорее больше поделки ради поделки, чем необходимый рабочий инструмент.

По поводу шпаклевки, да, много — не профессионально, но было время, у меня на форде которому было около 20 лет, арки крыльев и часть двери были по сути целиком из нее, на глаз разницы не видно, но 2-3 года я так отьездил, а если нет разницы — зачем платить больше?

у меня тоже предстоит некоторая столярная работка, надо ступеньки дома переделать, тоже собрал себе для удобства столик из того что было, при его виде вы наверно и вовсе упали бы в обморок, но свою функцию он вроде выполняет(пока только тестил, реальная работа впереди), пилит-фрезерует.

На один раз не вижу смысла заморачиватся.

Автор же просто сделал красивую игрушку, которая все же имеет функционал, а шурупы там или что, это по моему уже вторично.

Это конечно мое мнение и видение вопроса.

Заодно можно еще попросить совета у профи.

надо будет соединить два дубовых мебельных щита, сделать пол на площадке между ступеньками, 20мм толщиной 600х2000 тк шире 600 их не встречал, а у меня площадка почти 1200.

Для себя решил что буду склеивать на шканты

Все думаю о том как их ровно засверлить в обе доски

думал прикупить такой(фото), но им я так понимаю надо постаратся чтоб соблюсти дистанции.

Больше склоняюсь к чему то подобному

Видел варианты где просто сверлят дырки и вставляют втулки, но не имею сверлильного станка, а на глаз боюсь у меня слишком кривые руки  потому такой вариант точнее.

потому такой вариант точнее.

тогда можно каждую следующую дырку, отталкиватся от предыдушей.

Может подскажете какой простой и не очень затратный/требовательный в плане инструмента способ(нет у меня целой мастерской с кучей приблуд и инструмента), или вообще иной вид соединения?

ПС может посоветуете на какой клей, есть смысл заморачиватся на профессиональные или хватит простого ПВА Д3

Заранее спасибо.

По поводу щитов сложно давать какие-то советы на расстоянии. Всё зависит от условий.

Посадка на шканты не такая уж и сложная. Размечать ответную часть можно и разметочной втулкой. Если отверстия будут немного не соосны, то это не страшно (до некоторой степени). При такой разметке “входы” отверстий будут совпадать.

Второй вариант — это сдать из фанеры 8-10 мм Т образный шаблон, где верхняя горизонтальная часть будет ложится на пласть, а в вертикальной части отверстие под шкант. Прикладывая одинаково от краёв к ребру, и сверля дырки через отверстия, получатся зеркальные соосные дырки под шкант.

Я пользуюсь обоими вариантами, в зависимости от обстоятельств. Первый вариант хорош для разовой работы, когда нужно соединить две детали, второй для серии, когда много деталей, типа полок шкафа.

При склейке, помимо качества клея, нужно понимать, что хорошая склейка будет только при качественном сжимании деталей. Склеить щит 120х2000 и для меня будет головной болью. В отсутствии струбцин я бы посоветовал вообще искать другой путь, т.к. просто намазать клеем и положить рядом две деревяшки, ещё хуже со шкантами, которые можно продавить только струбцинами, вообще не вариант.

Тут, скорее, подойдут стяжки для столешниц. Они бывают разные, но пирнцип один. zipbolt.ru/where-to-use/s…&yclid=564265327416311807 Приметно такие.

Клеёв профессиональных не бывает. Буква “D” указывает только на влагостойкость клея. Для общих работ (шпон, щиты массива и пр) я пользуюсь новгородским ПВА. Для более ответственных мест, типа рамок или другой обвязки, где относительно небольшая площадь склейки с сравнении с общей конструкцией, я пользуютсь зелёным (самый крепкий из ПВА) Тайдбоном.

Спасибо за ответ. Струпцину я придумал из чего сделать, тут проще.

Тоже думал про подобные соединения, но под них еще нужна фреза и немного смущает что у них толщина всего на пару мм меньше чем у доски.

Но может как дополнительное крепление поставлю.

Насчет Тайдбон спасибо, его тоже рассматривал.

Еще раз спасибо и успехов в профессии, увликательная она у вас, хоть и тяжелая.

Супер!

Захотелось себе такой же…

Поделитесь ссылкой на фрезер с фрезами и еще уголок для сверления под углом… Не вспомнил как он называется…

Называется это “косой шуруп”. Но это шляпное соединение. Там идут свои специальные шурупы. Но главное, что крепление этого шурупа меньше толщины детали, в которую он вкручивается. Т.е. если собирать щиты 20 мм, крепление будет до 18 мм.

Гораздо лучше продумать конструцию заранее и хорошо размеченные шурупы будут вполне себе логично будут смотреться. А собранные конструкции на “прямые” сморезы в 50-60 мм будут крепче.

А ещё лучше осваивать столярные соединения, что бы избегать шурупов вообще. Вполне себе годное соединение на шканты с клеем. И шканты доступнее, и кондуктор, и крепежа не видно.

Фрезерный стол своими руками: простые схемы и обзоры способов. Поэтапная инструкция создания стола своими руками (140 фото)

Создавать деревянные материалы различных размеров и форм сегодня является актуальной идеей среди опытных столяров и новичков, интересующиеся данной тематикой. Если посмотреть на фото фрезерного стола можно увидеть, что он мало, чем отличается от обыкновенного станка, только внутри прикреплена фрезерная машинка.

У опытных столяров, специализирующиеся на деревообработке, в наличие есть оборудование промышленного производства, но также встречаются станки бытового использования. На столе у них множество различных комбинаций оборудования для обработки дерева, например, связь фрезера, станка и циркулярки на поверхности.

- Двигать устройство ровно по отмеченной точке и не допускать волнистость на поверхности заготовки;

- за один раз точно сделать фрезеровку на длинных деталях;

- справляется со сложным профилем и обеспечивать нужную гладкость материала.

Однако только ручной фрезеровкой можно сделать прорез на закрытом профиле, потому что выделенная полоса находится в центре.

Цена на фрезер

Перед началом процесса создания собственного рабочего места нужно подготовить самую важную деталь — фрезерную машинку. Найти её становится сложнее если предыдущая сломалась или инструмент в принципе не был куплен.

Картинки фрезерного стола говорят о том, что не обязательно покупать устройство последней модели, а главное, чтобы оно было надёжно закреплено и работало в исправном состоянии.

Не обязательно лететь на улицу и искать ближайший магазин по продаже электроинструментов. Сейчас всё можно заказать при помощи интернета. Хорошо поискав, можно найти множество сайтов, которые предлагают приобрести фрезер от разных производителей по выгодным ценам.

В среднем фрезер обойдётся от 4 до 8 тысяч рублей. Но если жалко тратить такие деньги, то можно поискать варианты б/у на всесторонних сайтах, в частности на барахолках.

Как правильно делать столешницы

Нужно учесть факт, что любой мастер по деревообработке будет вкладывать большие средства в то, чтобы его заготовки выглядели максимально качественно и со вкусом.

Возможно, вскоре они пойдут на скорейшую продажу или будут использоваться, как элемент отдельной постройки. Для гарантии высшего качества учитываются знания и оборудование, использующееся в процессе отделки.

- Инструкция, как сделать фрезерный стол;

- недорогой фрезер;

- определенное количество досок с фанерой.

На профессиональных столах фрезер подвергается реконструкции, из-за чего потом не может применяться в обычной ручной работе. Для многим данный способ просто не выгоден, потому что придётся покупать ручной электроинструмент и дополнительный для установки.

Если парень пользуется чаще ручным вариантом, а к столу притрагивается раз в год, то создавать профессиональное рабочее место не имеет смысла.

Подойдёт максимально простой стол, который будет выполнять основные функции для крепления фрезера на поверхности. Для его создания достаточно иметь обычный набор инструментов и материалов, который можно достать даже новичку.

Из какого материала

Чертежи фрезерного стола должны обязательно помочь сделать удобную и крепкую конструкцию. Но материал, из которого делается столешница, будет отвечать сроку эксплуатации поверхности и качеству выполняемых прорезов на профиле.

Есть 3 варианта, позволяющие выбрать материал под свой вкус, однако они будут отличаться по своим физическим и эксплуатационным признакам.

- Фанерный;

- металлический;

- комбинированный.

Создавать прочное полотно, соединяя между собой обычные деревянные бруски, строго запрещено. В процессе отделки заготовка будет вилять из стороны в сторону, что отразится на качестве прорезанных контуров.

Первый вариант отлично подойдёт для тех, кто не хочет тратить много денег на создание. Только надо покупать специальную фанеру, которая соединяется между собой крепкими полимерными составами. В производстве диванов не используется, потому что идёт сильный выброс формальдегидов, но для столярной мастерской отлично подойдёт.

Металлический каркас и полотно более надёжно, но для получения нужных деталей их нужно подтачивать с помощью токарного станка. Если его нет, то придётся обращаться в специализированные компании.

Инструкция по созданию столешницы

- Сначала создание столешницы, в которую будет устанавливаться электроинструмент.

- Затем быстрая постройка каркаса из деревянных брусков, удерживающие фанеру.

- В конце установка крепежа, служащий упором для устойчивого положения каркаса.

Лёгкая модель фрезерного стола будет включать в себя специальную фанеру толщиной минимум 18 мм, у которой шпон клеится крепкими полимерами. Плиту можно взять стандартных размеров.

Для небольшого пространства подойдёт полтора метра по длине и ширине. Небольшие брусочки размерами 30 на 40 будут выступать в качестве внутренней несущей конструкции.

- Электрический лобзик;

- дисковая пила;

- дрель. Если нет, то шуруповерт.

Сначала будет проводиться изготовка плиты. В сумме выйдет 9 шагов. Сборка каркаса быстрая и занимает всего 3 шага.

Изготовление столешницы

Если смотреть видео по созданию фрезерного станка, то первым шагом нужно взять кусок фанеры и разметить на ней размеры, подходящие по форме к столу. Рекомендуется отмечать минимум 80×80 см.

Если сделать маленький стол, то деревянные элементы постоянно будут падать. Потом нужно левой рукой держать линейку, а правой рукой отрезать лишнюю часть.

Вторым шагом необходимо взять карандаш и сделать отметку, где будет находиться отверстие под фрезу. Большинство рекомендует делать дырку на расстоянии одной третей ширины от продольной кромки. Затем высверлить отверстие при помощи коронки того же диаметра.

Третьим шагом нужно приложить инструмент к дырке и обвести карандашом его основание. Нужно следить, чтобы фрезер не вилял в сторону.

На посадочное место будет отведено ещё 3 шага. Чтобы создать его, нужно фрезером сделать вырез глубиной 5 мм под размеры, нарисованные карандашом.

Следует обязательно проверить посадку, чтобы машинка не шаталась. Позже повторить манипуляцию только на другом куске фанеры, только с разницей с основанием фрезера 15-20 см. Когда на руках будут 2 отверстия, то их надо соединить вместе поместить на стол, затем вставить в них фрезер.

Седьмым шагом нужно сделать небольшие канавы, чтобы в них помещались шрифты, держащие фрезер в равновесии. Восьмым шагом нужно соединить элементы, проверить, чтобы они надёжно были закреплены. После подгонки закрутить саморезами с помощью дрели. Последним шагом нужно взять 2 бруска фанеры и поместить их на уровне шрифта, чтобы фрезер надёжно стоял.

Каркас стола

Для создания фрезерного стола по дереву нельзя забывать про каркас. От него зависит устойчивость и высота постройки.

Вначале нужно отрезать 4 бруска таких размеров, чтобы в итоге они смогли стать по периметру поверхности плиты, плотно прижимаясь друг к другу. Стороны нужно заострять под углом 45 градусов, чтобы было легче закручивать. Перед соединением рекомендуется смазать столярным клеем. Остаётся только прикрутить саморезы.

Вторым шагом нужно повторить процедуру, только собрать нужно нижнюю часть, которая будет стоять на полу. Размеры будут идентичны верхнему размерам стола.

В конце нужно сделать ножки, длина которых будет зависеть от роста мастера, работающего у стола. В основном высоту стараются делать под один метр.

Угловые распорки

Осталось закончить упор для фрезерного стала. Конструкция, обрабатывающая древесину, должна быть надёжной и прослужить минимум год.

Для этого недостаточно просто сделать ножки и соединить их между оснований и листом определенного размера. В худшем случае постройка скоро расшатается и будет практически непригодной для деревообрабатывающих процессов.

Для того, чтобы укрепить каркас и продлить срок его службы минимум на полгода, нужно вырезать угловые распорки. Они дополнительно будут соединять бруски между собой, что хорошо скажется на прочности стола в целом.

После нужно проверить столешницу на прочность. Если при сгибании постройка шатается, то нужно установить дополнительные распорки. Их количеств будет зависеть от личной потребности.

Цена циркулярной пилы

Вероятно, очень сложно отрезать нужно количество фанеры для создания стола обычной ручной пилой. С такими темпами материал повредиться, а боковые стороны станут волнистыми и не пригодными для установки.

Специальная циркулярная пила как раз предназначена для данных целей. Для некоторых опытных столяров это настолько ценных инструмент, что создают фрезерно-циркулярные столы.

Данный электроинструмент обойдётся в районе 10 тысяч рублей. Гарантирован большой срок службы, также вырезанные контуры на профиле будут в точности прямыми.

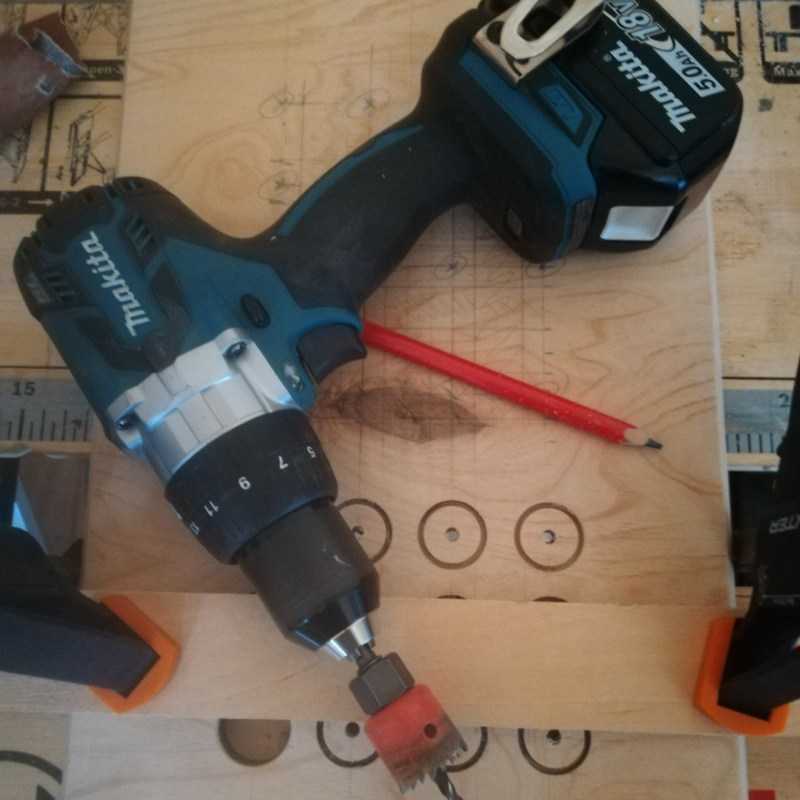

Сколько стоит шуруповёрт

Без аппарата нельзя сделать стол для фрезерного станка своими руками. Данное ручное устройство способно просверлить дырку за счёт крепежного изделия и соединить бруски за несколько секунд.

Он довольно прост в обращении и должен находится у мужчины для непредвиденных ситуаций. Средняя цена от 6 тысяч рублей.

Стол для фрезера своими руками с чертежами и изготовление

Ручной фрезер – уникальный инструмент, значительно облегчающий процесс изготовления изделий из дерева. Его используют не только для создания технологических соединений, но и во время декоративной обработки. Главное достоинство ручного фрезера – мобильность, возможность работать вне зависимости от наличия мастерской.

Зачем нужен стол для фрезера

Профессиональные мастера таким вопросом не задаются, у них есть отдельные фрезерные станки. Это может быть не только деревообрабатывающее оборудование промышленных серий, но и специальные станки для бытового использования. Как правило, комплексные механизмы, имеющие на одной станине циркулярку, фуганок, фрезер и сверлильный станок в различных комбинациях.

Обыкновенным любителям покупать такое оборудование не нужно, им достаточно и обыкновенного ручного фрезера. Но возникают ситуации, когда многие задумываются над изготовлением стола для фрезера. Почему?

- Не получается фрезеровать вручную, инструмент не движется по прямой линии, поверхность деталей волнистая. Приходится несколько раз проходить по одному месту, а это оказывает негативное влияние на конечное качество.

- Необходимость фрезеровки длинных заготовок — только на столе можно выполнить эту операцию всего за один проход.

- Есть потребность работать на фрезах со сложным профилем, ручной метод не обеспечивает требуемой чистоты поверхности.

Надо заметить, что не все технологические операции можно сделать на столе, есть такие, которые выполняются только ручным фрезером. К примеру, на станке невозможно фрезеровать профили с закрытым контуром, расположенным по центру заготовок.

Каким требованиям должен отвечать стол

Профессиональный мастер не жалеет денег на приобретение самого современного и надежного оборудования — такие вложения не только окупаются, но и приносят значительную прибыль. Это его постоянная работа и основной доход, а чем выше производительность труда, меньше непродуктивные потери материалов и лучше качество, тем больше прибыли у мастера. Начинающим мастерам нет смысла покупать дорогие станки и оборудование, им вполне достаточно одной ручной фрезы. Соответственно, станок надо делать такой, чтобы фреза в любой момент быстро снималась и могла использоваться в обыкновенном режиме.

Еще одно требование – стол должен быть максимально простым в изготовлении. Его можно сделать своими руками и с помощью того простейшего набора инструментов, который есть у непрофессионалов.

В связи с такими требованиями, мы не будем рассматривать варианты сложных столов, их сделать могут лишь мастера столярного дела. Кроме того, большинство проектов требуют переделки ручного фрезера, после реконструкции инструмент уже нельзя использовать в ручном режиме, надо покупать второй экземпляр. Экономически невыгодно терять время и финансовые средства на изготовление стола для фрезера лишь для того, чтобы пользоваться несколько часов в году, а для обыкновенных более частых работ покупать еще один ручной фрезер.

Материалы изготовления

От правильного выбора материалов изготовления стола зависит срок его эксплуатации и качество фрезеровки деталей. Какие материалы рекомендуется применять в этих целях?

Таблица. Виды столов по материалу изготовления

| Вид стола для фрезера | Краткое описание физических и эксплуатационных характеристик |

|---|---|

|

Используется чаще всего. По стоимости и эксплуатационным показателям самый подходящий вариант, только надо покупать специальную фанеру, ее шпон клеится особо прочными двухкомпонентными полимерными клеящими составами. Такая фанера не рекомендуется к использованию во время изготовления мебели, количество выделений в воздух фенолов и формальдегидов превышает допустимые нормы. Но в мастерской материал можно применять без опасений. Зато по прочности этот вид фанеры уверенно занимает лидирующие позиции, а это самая важная характеристика. |

|

Металлический стол эксплуатируется многие десятки лет, но для его изготовления надо иметь практический опыт выполнения сварочных работ. Еще одна проблема – некоторые детали нужно точить, дома токарного станка почти никто не имеет, приходится обращаться в специализированные компании. |

|

Настоятельно рекомендуется к использованию. Отдельные наиболее нагруженные элементы изготавливаются из металла, остальные могут быть деревянными. Кстати, стол необязательно делать с нуля – после небольшой реконструкции отлично приспосабливаются обыкновенные сборно/ разборные небольшие кухонные столики. Такие были когда-то в каждой квартире и сегодня еще используются в подсобных помещениях. |

Можно применять и клееные мебельные щиты из натуральных ламелей, они не изменяют своих размеров при колебаниях относительной влажности, но такой стол для фрезера обойдется очень дорого. Натуральные доски категорически запрещается применять из-за постоянного коробления в ту или иную сторону, что оказывает крайне негативное влияние на качество фрезерования.

Мы дадим пошаговую инструкцию изготовления двух простейших, но очень функциональных, столов для фрезера. Размеры даются лишь общие, конкретные зависят от типа ручного фрезера, а их в реализации огромное количество. Каждая модель отличается несколькими параметрами, которые необходимо принимать во внимание во время выполнения работ.

Пошаговая инструкция изготовления деревянного стола

Вам понадобится клееная фанера толщиной 18 мм, размер листа стандартный, можете покупать плиту примерно 1,5×1,5 м. Каркас стола изготавливается из деревянных брусков 30×40 мм. Фиксация конструкции осуществляется обыкновенными саморезами по дереву. Из инструментов надо подготовить электрический лобзик или переносную дисковую пилу, ручной фрезер, дрель или шуруповерт.

Изготовление столешницы

Шаг 1. От листа фанеры отрежьте заготовку для столешницы. Размер может быть произвольным, но не менее 80×80 см. На очень маленьких работать неудобно, заготовки постоянно падают, их приходится поддерживать с противоположной стороны. Сделайте разметку на фанере, прикрепите ее струбцинами к рабочему столу, установите упорную линейку для пилы и аккуратно отрежьте излишки материала.

Практический совет. Настоятельно рекомендуем все работы электрическим лобзиком и переносной пилой делать только под линейку. Не стоит надеяться, что ровный срез получится без этого приспособления.

Шаг 2. Наметьте место расположения отверстия под фрезу. Это также произвольный параметр. Многое зависит от того, будете ли вы в дальнейшем приспосабливать упорную линейку для фрезера, предусматривается ли короб для сбора и удаления опилок, какие детали предполагается обрабатывать и т. д. Как показывает практика, отверстие рекомендуется располагать на удалении 1/3 ширины от продольной кромки.

Сделайте разметку и высверлите отверстие. Его диаметр должен всего на несколько миллиметров превышать диаметр самой большой фрезы, которая будет использоваться на этом станке. Слишком большое отверстие делать не надо по нескольким причинам:

- чем больше щель между рабочими ножами фрезы и столешницей, тем выше вероятность, что в нее попадет материал. А это провоцирует возникновение опасных ситуаций: может заклинить фрезер или отлетевшие на большой скорости осколки травмируют мастера;

- если придется фрезеровать тонкие детали, то в щелях концы сильно вибрируют – нет упора. Как следствие, необходимо отрезать неровные части, что увеличивает расход пиломатериалов.

Отверстие высверливается специальной коронкой соответствующего диаметра.

Шаг 3. Поставьте фрезер в отверстие, убедитесь, что он правильно расположился. Очень аккуратно нарисуйте линию по периметру основания. Обращайте внимание, чтобы во время этого процесса инструмент не двигался, постоянно придерживайте его одной рукой.

Шаг 4. Установите на фрезере глубину резания 5 мм и очень внимательно по нарисованному контуру вырежьте посадочное место. Проверьте отверстие, вставьте в него фрезер. Он должен плотно входить и не шататься. При необходимости подгоняйте посадочное гнездо до нужных параметров. Все в норме – отлично, уберите шкуркой заусеницы и продолжайте работы по изготовлению стола для фрезера.

Шаг 5. Такое же посадочное гнездо подготовьте еще на одном куске фанеры, только делать его теперь надо сквозным. Отрежьте деталь, ее размеры должны примерно на 15–20 см превышать диаметр основания фрезера.

Шаг 6. Положите заготовку на столешницу, совместите отверстия и поставьте в них фрезер. Вам надо отметить расположение и размеры двух параллельных направляющих. На них устанавливается линейка фрезера, в нашем случае она снимается. Но направляющие трогать не надо, они увеличивают надежность фиксирования фрезера к столу, полностью исключают возможность поворачивания корпуса. Дело в том, что со временем посадочное гнездо может немного увеличиться в диаметре, корпус с двигателем начнет шататься. Длинные направляющие создают довольно большие рычаги, которые отлично держат поворачивающие нагрузки.

Шаг 7. Замерьте диаметр металлических штифтов, выставьте соответствующую глубину фрезы и проделайте под них канавки.

Шаг 8. Соедините два элемента стола, поставьте на место фрезер. Тщательно проверьте положение, вручную прокрутите ротор, он не должен ничего задевать. Все в норме – прикрутите фанеру.

Важно. Саморезы обязательно вкручивайте в предварительно высверленные отверстия, в противном случае могут появиться трещины. Диаметр сверла для отверстия должен быть на несколько миллиметров меньше диаметра резьбовой части метизов.

Саморезы вкручивайте по периметру подставки на расстоянии примерно 15 см, отдельно закрепите участки между металлическими штифтами. Опять отшлифуйте поверхности. Это надо делать не для улучшения внешнего вида, поскольку элементы располагаются под столом и незаметны. За счет шлифования выравниваются поверхности, удаляются мелкие сколы, соединяемые детали прилегают плотно, фиксация более надежная. А это очень важно для любого станка – во время работы появляется вибрация, слабые соединения быстро расшатываются со всеми негативными последствиями.

Шаг 9. Небольшими полосками фанеры зафиксируйте фрезер в рабочем положении. Включите питание, проверьте работу инструмента. Он не должен шататься, при наличии нехарактерных шумов надо найти их причину и обязательно ее устранить.

Все в норме – переходите к следующему этапу. Теперь надо для столешницы изготовить каркас стола.

Сборка каркаса стола

Шаг 1. К нижней части столешницы по периметру прибейте рейки 30×40 мм для придания прочности. Заготовки отпилите под углом 45°, детали прикручивайте саморезами соответствующей длины. Не забывайте перед прикручиванием смазывать детали столярным клеем. Он выполняет две функции: приклеивает поверхности и идеально выравнивает плоскости среза, обеспечивая максимальную устойчивость соединения.

Шаг 2. Соберите нижнюю опорную раму стола, она может иметь такие же размеры, как и верхняя.

Шаг 3. Прикрепите к ней ножки, высота примерно 1 м, но конкретные значения регулируйте под свой рост, в каком положении работать удобнее более всего, такой должна быть высота стола для фрезера. Обязательно поставьте угловые распорки, в противном случае конструкция со временем расшатается.

Шаг 4. Проверьте прочность конструкции, с большим усилием пробуйте ее наклонять, сгибать и т. д. При обнаружении шатаний устанавливайте дополнительные распорки и рычаги, количество зависит от фактической потребности. На внешний вид особого внимания обращать не надо, вы делаете не красивую мебель для гостиной, а прочный станок для мастерской. Разница по требованиям существенная. Каркас готов, установите на место столешницу и можно начинать работать.

Изготовление комбинированного стола

Для станка применяется старый кухонный столик, такие раньше стояли почти в каждой кухне. Конструкция, в отличие от вышеописанной, имеет металлические детали, они устанавливаются в наиболее нагруженных узлах.

-

Вдоль столешницы прикручивают листовую сталь толщиной 2 мм. Это место сильно изнашивается, металл значительно увеличивает срок эксплуатации. К ней винтами прикручивается фрезер, надежность фиксации намного увеличивается.

При желании на станок можно установить короб для сбора пыли и дополнительные линейки для регулировки зазора между фрезой в зависимости от ее диаметра.

Видео — Стол для фрезера своими руками: изготовление

Теперь вы знаете, как быстро сделать простейший стол для фрезера. Изготовлен он из фанеры – универсального материала. В настоящее время ее часто используют для создания эксклюзивных вариантов мебели. Если у вас осталась клееная фанера, то попробуйте из нее сделать оригинальные мебельные изделия, а заодно испытать свой стол для фрезера. Что можно изготовить из фанеры можно прочитать на страницах нашего сайта.

Фрезерный стол своими руками: чертежи и схемы

При фрезеровке любых деталей с помощью ручного фрезера (промышленные станки не вспоминаем, там совсем другие габариты и возможности) необходимо перемещать устройство по поверхности неподвижной детали. Если у фрезера есть направляющие для задачи перемещения, задача немного упрощается, но их длина не позволяет обычно работать с хоть сколько-нибудь крупными деталями. Поэтому возникает необходимость в специальном фрезерном столе.

Что из себя представляет фрезерный стол

Это достаточно большая плоскость, выполненная из прочного, хорошо воспринимающего нагрузки материала. Важна горизонтальность поверхности, отсутствие неровностей – иначе работа будет сильно затруднена. Обычно столешница делается из древесины или ее производных. Это связано с тем, что дерево (фанера, ДСП и аналогичные материалы), выпущенные в виде плиты, уже имеют ровную и гладкую поверхность и хорошо гасят вибрации при работе. В столешнице выполняется вырез (люк), снизу прикрепляется ручной фрезер. В стандартных моделях предусмотрено крепление к горизонтальной плоскости, а уж с какой стороны это делать – с верхней или нижней – оставляется на усмотрение пользователя.

Помимо столешницы необходимы опоры – прочные, устойчивые, способные выдержать значительную нагрузку. Для них подойдет массивный брус (сечение от 40х40 мм), плоские панели, металлические стойки или металлический сварной (собранный на уголках и пластинах) каркас.

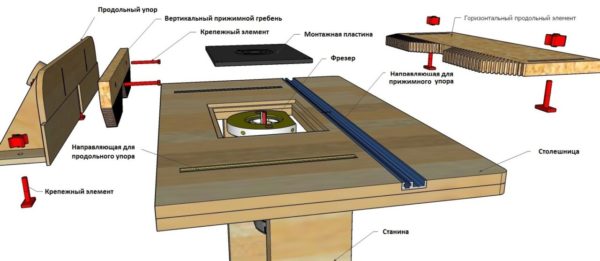

Помимо уже перечисленных обязательных элементов фрезерного стола своими руками, есть и дополнительные, заметно облегчающие работу:

Металлическая пластина, наложенная на столешницу в месте выреза

Она защищает древесину от избыточных нагрузок, механических повреждений, упрощает работу с фрезами. Еще одно важное преимущество – уменьшение толщины стола, то есть обеспечение большего рабочего хода фрезы по сравнению с толстой столешницей. При использовании пластины толщиной 2…3 мм можно использовать почти весь ход фрезы (35…70 мм, в зависимости от модели), а для столешницы толщиной 20 мм все эти миллиметры «отнимаются» от возможной глубины обработки. Пластина крепится к столешнице винтами (саморезами) и должна при необходимости быстро сниматься, поэтому гнезда для крепежа лучше усилить вбитыми в древесину гайками или другими элементами с внутренней резьбой подходящего диаметра. Сам фрезер снизу крепится в этом случае именно к пластине, а не к столешнице, и может подниматься вместе с ней – это удобно, если нужно, например, заменить фрезер на электро-лобзик или дрель для сверления многочисленных отверстий в длинной детали.

Пластина для фрезера в стол своими руками должна быть из качественной, лучше не ржавеющей стали, жесткой и прочной, толщиной не менее 2 мм (зависит от веса фрезера и свойств стали). Отверстие для фрезы обязательно обрабатывается по краям, поскольку менять фрезы придется довольно часто и снимать для этого устройство каждый раз глупо. А пальцы жалко, ранки от металлических заусенцев им ни к чему.

Направляющие

Предназначены для равномерного, плавного смещения обрабатываемой детали вдоль заданного направления. Простейшие направляющие представляют собой ровный брус, прикрученный/прибитый/приклеенный к столешнице на нужном расстоянии от фрезы. Более «продвинутый» вариант – направляющие с возможность смещения и/или поворота. Проще всего это сделать, крепя направляющую к столу струбцинами, но такой вариант не гарантирует прочного крепления – под действием вибрации резьба на струбцинах «расслабляется» и направляющая начинать съезжать с заданного положения. Поэтому лучше обеспечить ряд креплений для направляющих – с возможность смещения направляющей относительно оси фрезы, с возможность поворота на заданный градус.

Наклеив (вырезав) по боковым краям столешницы разметку в виде обычной сантиметровой ленты и обеспечив на концах продольной направляющей защелки для плотного крепления, можно обеспечить быстрое изменение расстояния от рабочего инструмента до крайней плоскости обрабатываемой детали.

Параллельный упор для фрезерного станка своими руками можно сделать и на винтовых креплениях, но тогда получится смещать его только с определенным шагом, соответствующим шагу резьбовых отверстий для крепежа в столешнице. Еще один удобный вариант – закрепление по торцовым сторонам столешницы алюминиевых (стальных) направляющих и снабжение параллельного упора боковинами с винтовыми креплениями для этих направляющих. Тогда возможно плавное перемещение.

Если в смещаемой направляющей сделать горизонтальную вставку из алюминиевого (стального) профиля с перемещаемыми по ней вертикальными упорами, будет легче закрепить обрабатываемую деталь.

Ее все равно придется прижимать руками, но хотя бы начальную фиксацию можно обеспечить. Также эти упоры могут быть концевыми, то есть ограничивать ход детали от и до – на всю длину фрезерования.

Направляющие для фрезерного стола своими руками можно делать с использованием готовых элементов (от других станков, купленные в строительном магазине) – например, заводского прижимного упора с пазами для вертикального перемещения, а то и вовсе всей верхней части, монтируя только опору.

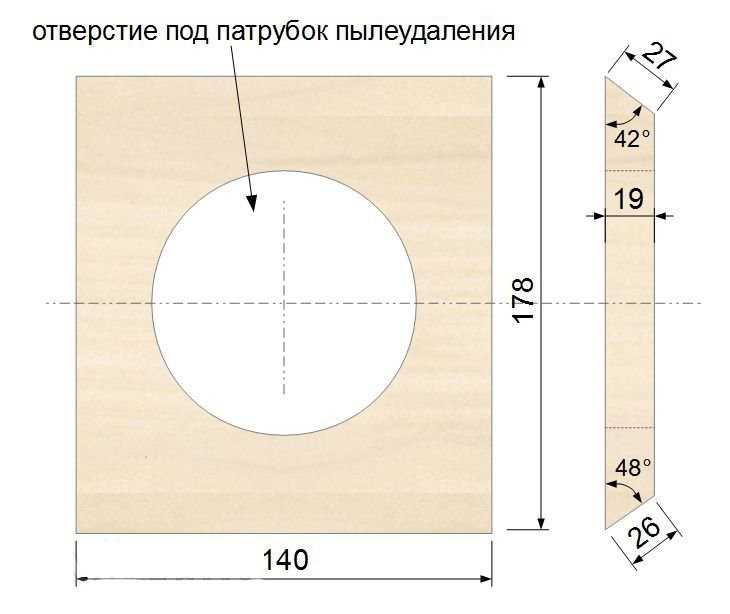

Еще один важный момент: в параллельном упоре в том месте, где он будет ближе всего к работающей фрезе, стоит сделать пропил прямоугольной или прямоугольной с закруглением наверху формы. С оборотной стороны к ней присоединяется шланг пылесоса или хотя быть просто мешок для пыли.

Пылесос

Очень полезное дополнение при фрезеровании. Прикрепленный в зоне работы патрубок помогает вывести мелкие стружки и пыль сразу в приемник, не загрязняя атмосферу мастерской.

Дополнительный выключатель

Его лучше крепить на боковой поверхности стола (на опоре) под правую руку (под левую для левшей). Поверьте, лезть под стол каждый раз для того, чтобы выключить фрезер, крайне неудобно, выключатель позволяет избавиться от такой необходимости. Хорошо там же сделать крепления для провода, чтобы он не путался под ногами, а возможно – и дополнительную розетку на стационарном рабочем месте.

Откидные крылья

Помогут заметно увеличить площадь стола, если необходимо фрезеровать крупные/длинные детали. Их монтируют на специальных складных кронштейнах или на рояльных (мебельных) петлях с подпорками.

Ящики и полки

Их лучше устраивать внизу, под столешницей, поскольку верхнюю плоскость стола занимать не стоит. Ящики можно сделать с дополнительными пластинами – держателями для сменных фрез, мелкой оснастки, прочих вещей.

Важно: расположение полок и ящиков не должно мешать удобной посадке за фрезерным столом! Если ширина столешницы недостаточна для этого, лучше вынести крепления для полочек наружу, закрепив на боковых опорах стола консольно. Если мастер во время работы стоит, этот параметр не важен, можно размещать ящики как угодно.

Очень кстати для мобильного стола под ручной фрезер своими руками будут колесики на ножках – мало ли, придется перемещать девайс из одной части мастерской в другую. Если пол неровный, их можно – и нужно – заменить регулируемыми опорами, чтобы иметь возможность сделать столешницу точно горизонтальной.

Основные принципы конструирования

После того, как мастер примерно определился со схемой модели, необходимо выполнить чертеж фрезерного стола. При этом последовательность действий такая:

- выбор места для установки – от этого будут зависеть размеры;

- определение схемы и примерных габаритов частей устройства – длина/ширина столешницы, размеры вставной пластины, высота столешницы (соответственно высота опор с учетом или без учета колесиков или регулируемых ножек), расположение ящиков/полок, выключателя (если он есть), направляющих;

- подобрать подходящие материалы – их толщину и свойства;

- скомпоновать будущее рабочее место;

- выбрать места крепежа пластины, направляющих, опор, учитывая требования прочности, удобства работы и непосредственного изготовления стола под фрезер своими руками.

Важно: если в качестве базы используется уже готовый стол, необходимо ориентироваться на его габариты и возможность их исправления для удобства фрезерования.

Ниже приведено несколько вариантов чертежей фрезерного стола.

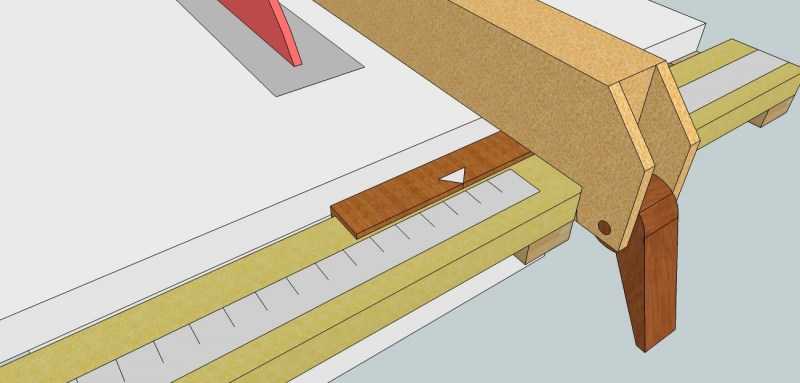

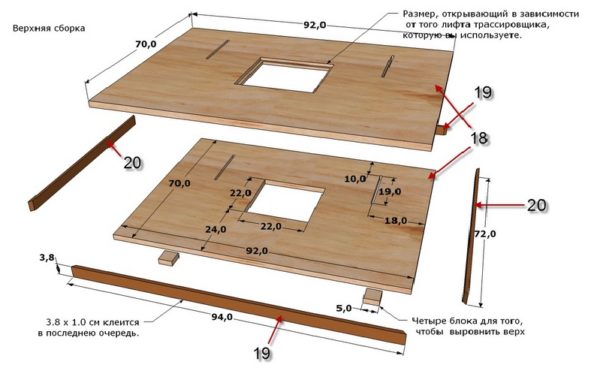

Настольный вариант, для компактного фрезера. Хотя при удлинении боковых опор вполне может стать стационарным рабочим местом.

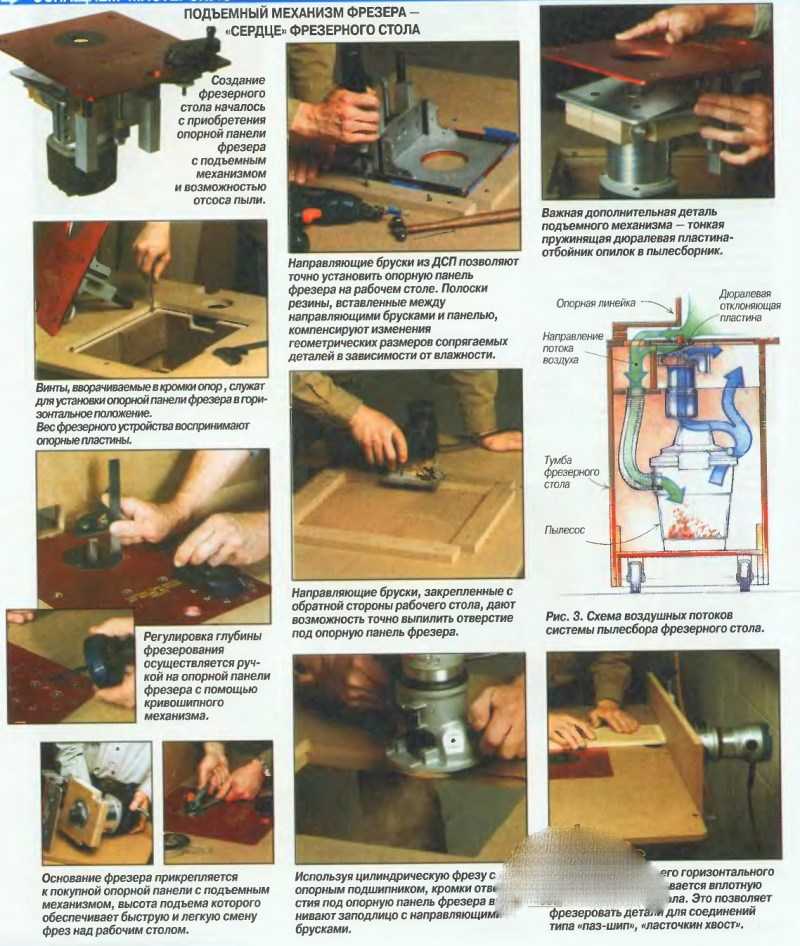

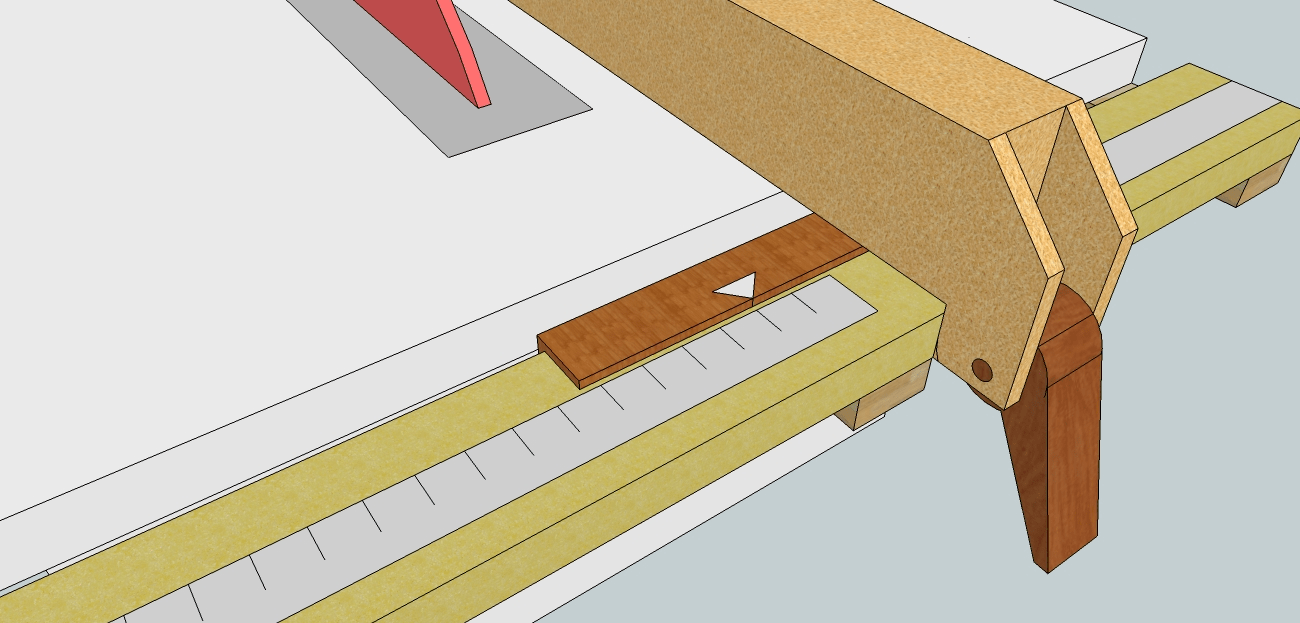

Фрезерный стол с самодельным лифтом для верхнего закрепления инструмента и возможности его подъема на заданную высоту. Здесь вместо привычной прямоугольной пластины использовано кольцо, врезанное в столешницу – она защищает панель от случайных повреждений.

Стол для фрезера своими руками с чертежами и советами по изготовлению

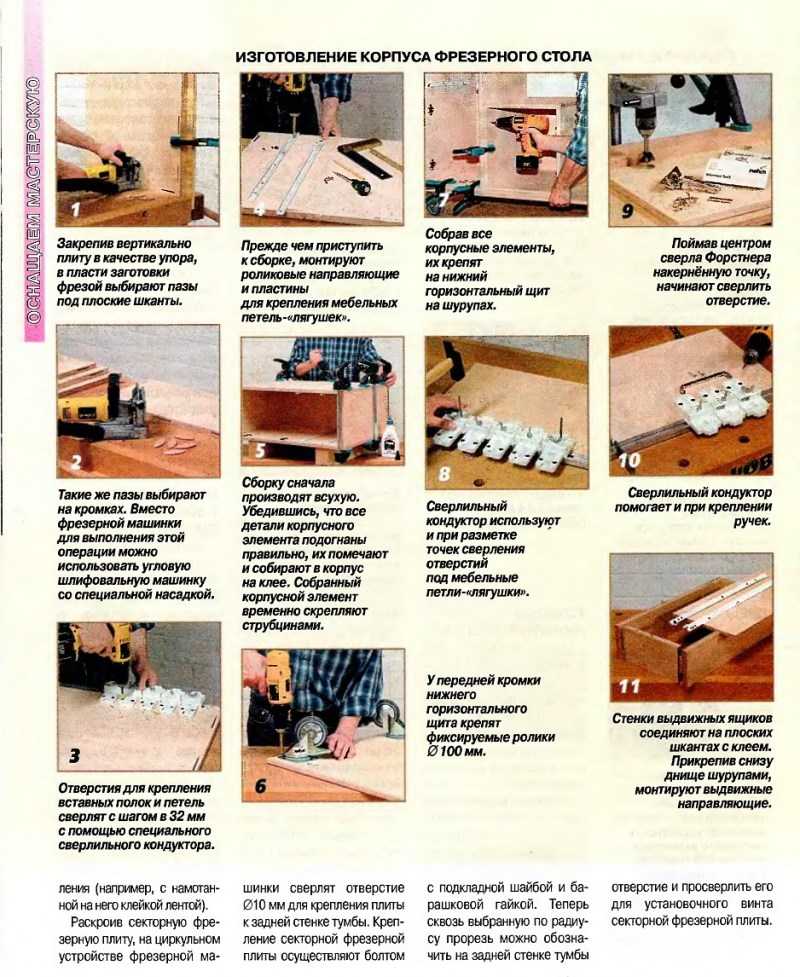

Ниже приведена пошаговая инструкция «в картинках», как сделать фрезерный стол для ручного фрезера своими руками, используя подручные материалы:

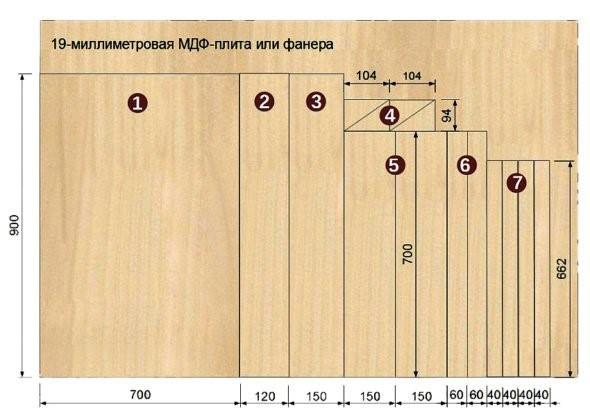

- плита МДФ, ДСП или фанеры толщиной 19 мм, размеры 1000х1800 мм – 2 штуки;

- стальная пластина размером 30х30 мм (в зависимости от модели фрезера), толщина 2…3 мм;

- алюминиевые направляющие, примерно 2,3…2,5 м;

- подходящая к ним колесная пара с тормозом – 4 штуки.

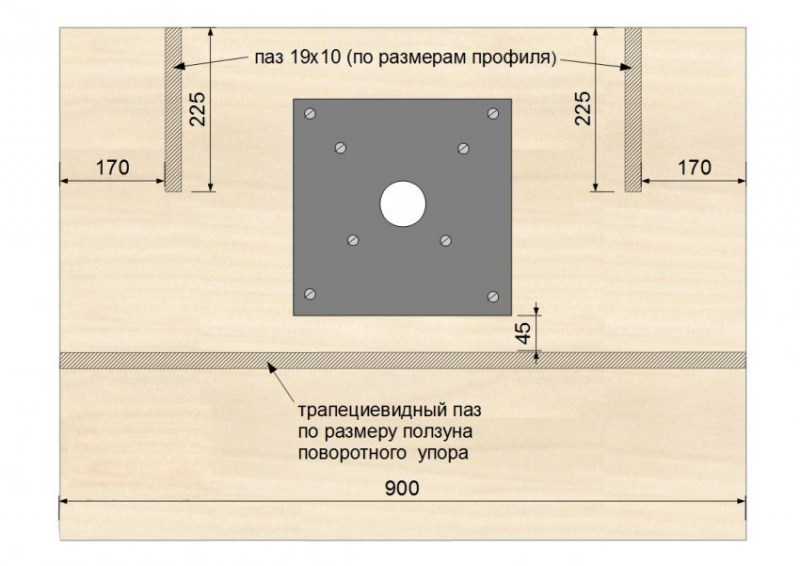

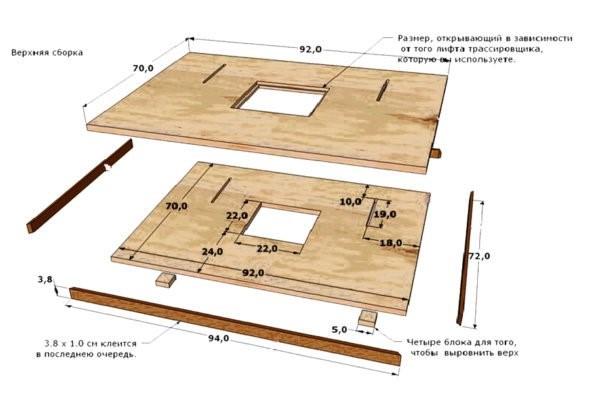

Схема столешницы и упоров с патрубком для пылесоса представлены ниже.

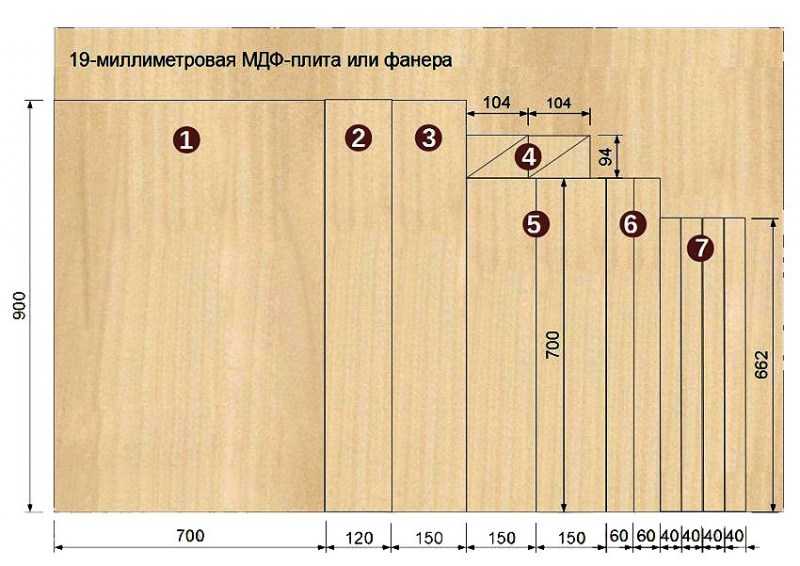

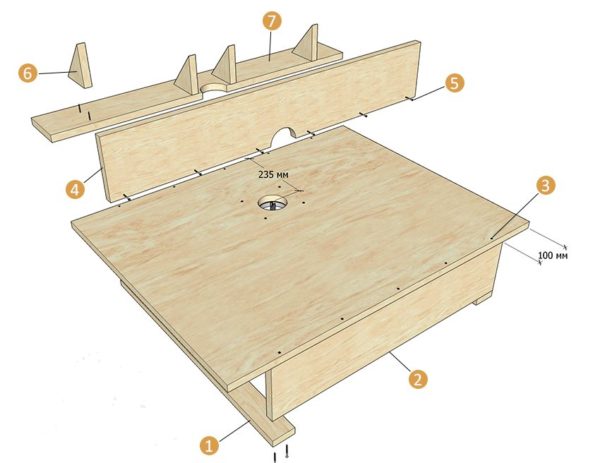

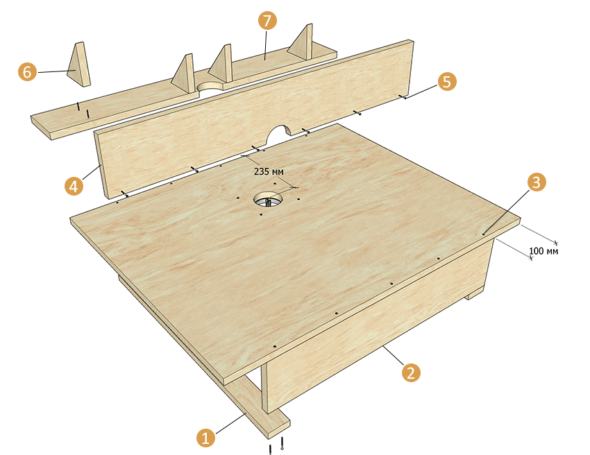

Из листов МДФ (ДСП, фанеры) выпиливаются детали:

1. рабочая поверхность; 2. основа упора; 3. стенка упора; 4. косынка (4 штуки); 5. царга (2 штуки); 6. боковая планка (2 штуки); 7. планка присоединительная (4 штуки).

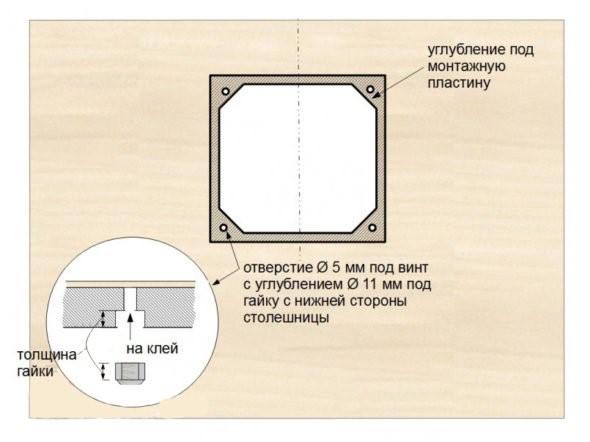

Далее на основной детали (рабочей поверхности) выполняется разметка под будущую опорную пластину. Размеры пластины выбираются так, чтобы на нем свободно (с зазорами не менее 20 мм по краям) помещалась подошва фрезера и оставалось место для опирания на столешницу.

Вначале вырезается внутренний контур (под установку фрезера), потом делается выборка под монтаж пластины «заподлицо» со столешницей.

Соответственно глубина выборки равна толщине пластины. Перед установкой на столешницу на пластине размечаются места крепления фрезера и люк под рабочую фрезу, в качестве шаблона используется подошва инструмента.

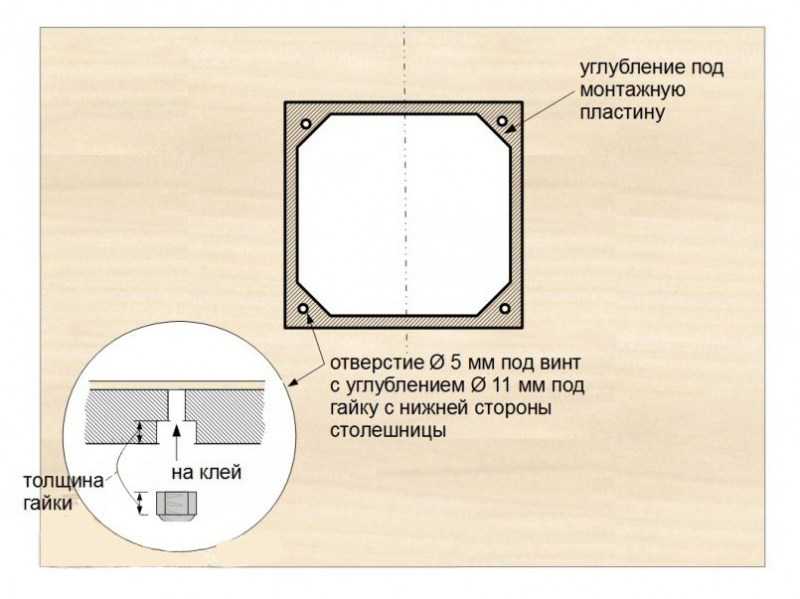

Дополнительно в пластине по углам делаются отверстия для крепления к столешнице. Как показано на схеме, места для крепления пластины в столешнице усиливаются гайками.

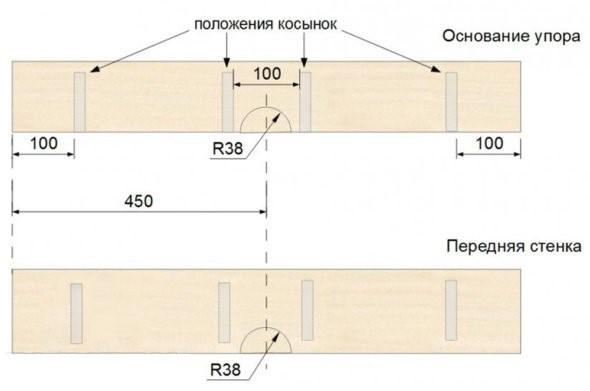

Учитывая положение монтажной пластины на столешнице, выбирают место для установки направляющих и упоров, собирая их согласно схеме.

1. боковая планка для фиксации на основании; 2. царга; 3. направляющие отверстия, их требуется раззенковать; 4. передняя стенка упора; 5. саморезы с потайной головкой; 6. косынки; 7. основание упора.

Изготавливаются и собираются детали основы стола для фрезера своими руками.

1. наружная боковая стойка; 2. внутренняя боковая стойка; 3. задняя опора; 4. дно стола.

Более детально разобраться, как сделать стол для ручного фрезера своими руками по этой схеме, поможет видео.

Примерно так выглядит сбоку готовый самодельный стол с подключенным жестким патрубком для пылесборника/пылесоса.

Заключение

Если для такого самодельного верстака организовать не одну, а несколько монтажных пластин (возможно, увеличенного размера), его вполне можно использовать так же для распила досок и брусьев электрическим лобзиком или циркулярной пилой, а при должной фантазии – и для других работ.

Фрезерный стол для ручного фрезера своими руками: пошаговая инструкция

Фрезерный стол облегчит вашу работу и поможет увеличить точность обработки заготовок. Вы можете купить готовый, а можете сделать фрезерный стол для ручного фрезера своими руками, применив навыки работы с деревом. Мы подготовили для вас достаточно подробную пошаговую инструкцию по изготовлению стола.

Суть всех конструкций горизонтального фрезерного стола одна, идея понятна — надо продумать её под себя и выполнить, учитывая свои возможности. А в итоге получить станок, позволяющий гораздо аккуратнее обрабатывать заготовки и производить операции, ранее казавшиеся сложными для ручного фрезера.

Определитесь с размером рабочей поверхности, отталкиваясь от габаритов обрабатываемых заготовок и свободного места в мастерской. Начните с малого — соорудите простую столешницу, закладывая в конструкцию возможности модернизации. Работайте на ней и понемногу доводите до ума.

Сделайте столешницу

Простейший стол для фрезера — отдельная рабочая плита, размещаемая на столярных козлах или между тумбами. Приспособление обходится в копейки и изготавливается за несколько часов, но позволит производить значительную долю тех же операций, что и многофункциональный станок. Понадобится лишь МДФ или березовая фанера толщиной 19–25 мм. Лучше подойдет покрытая пластиком панель, оказывающая меньшее сопротивление трения, а ламинированная с двух сторон плита не покоробится в процессе эксплуатации.

Выставите на циркулярной пиле точный прямой угол распила, нарежьте детали согласно размерам и отшлифуйте торцы.

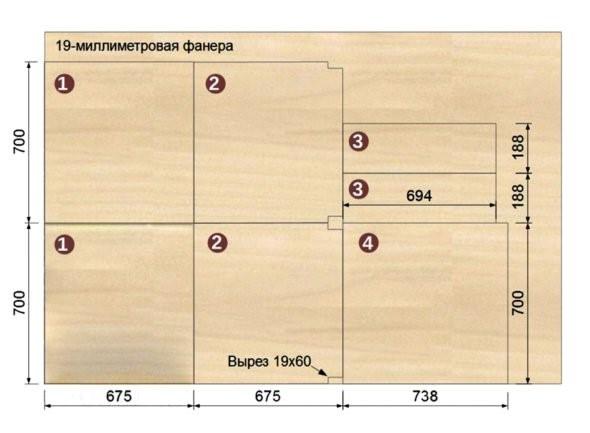

Схема раскроя: 1 — основная плита; 2 — основание упора; 3 — передняя стенка упора; 4 — косынка (4 шт., размеры для 19-миллиметровой фанеры); 5 — царга (2 шт.); 6 — боковая планка; 7 — планка соединительная (4 шт.)

Совет. Перед раскроем измерьте толщину листового материала, часто отличающуюся от стандарта. Внесите поправки в чертежи, исключая проблемы при сборке конструкции.

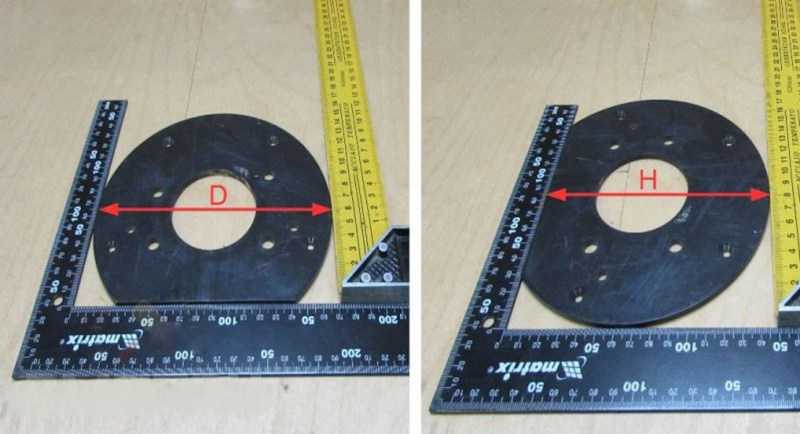

Снимите с подошвы фрезера пластиковую накладку.

Проведите линию посередине плиты и поставьте метку, отступив 235 мм от края.

Разместите накладку так, чтобы впоследствии основные регуляторы фрезера оказались ближе к краю стола. Выровняйте визуально центр накладки с отмеченной точкой и наметьте места сверления отверстий под крепежные винты.

Определите расположение центра для подошвы с равноудаленными винтами.

Для основания с несимметрично расположенными винтами замерьте диаметр накладки и расстояние от внешней окружности до среза подошвы.

Нанесите карандашом риску на середине скошенной стороны, рассчитайте расстояние от неё до центра:

- S = D / 2 – (D – H)

Расположите срез перпендикулярно серединной линии и отметьте центр подошвы.

Разметьте точки расположения монтажных винтов.

Высверлите отверстия крепежные и под фрезу, раззенкуйте углубления. Разметьте в основании и передней стенке упора полукруглые вырезы.

Выпилите изгибы электробзиком. Сделайте вспомогательные частые пропилы перпендикулярно краю детали, чуть-чуть не доводя до линии разметки. Потом ведите пилку немного ближе контурной линии — кусочки будут выпадать, не препятствуя движению полотна. Отшлифуйте вырез обернутой вокруг трубы шкуркой.

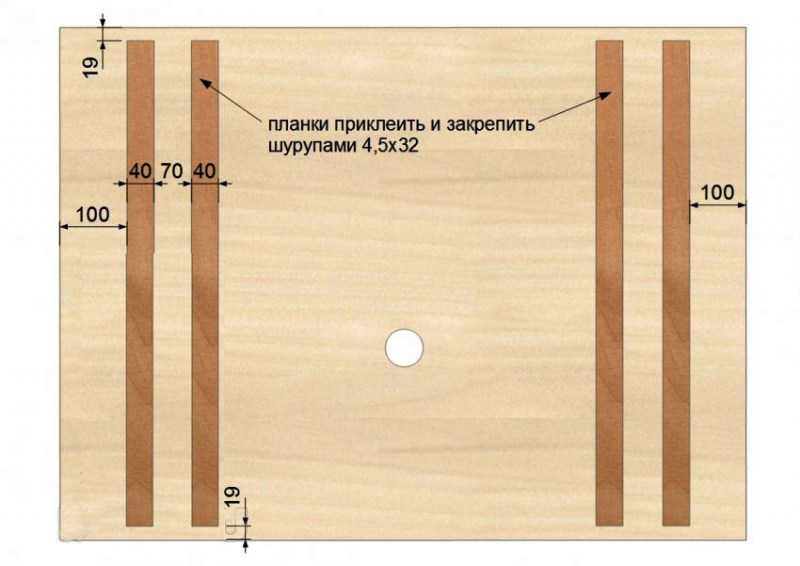

Закрепите снизу столешницы соединительные планки.

Склейте все заготовки и скрепите дополнительно шурупами. Подберите винты длиннее штатных на толщину фанеры и установите фрезер снизу плиты.

1 — боковая планка для крепления струбцинами на козлах; 2 — царга; 3 — раззенкованные направляющие отверстия; 4 — передняя стенка упора; 5 — саморез с потайной головкой 4,5х42; 6 — косынка; 7 — основание упора

Закрепите столик на козлах зажимами, зафиксируйте положение упора струбцинами и приступайте к работе.

Изготовьте прочное основание

Рабочую столешницу можно установить на каркас небольшой высоты, достаточной для размещения фрезера. Портативный столик хранится на стеллаже, а для работы закрепляется на верстаке. Если вы часто фрезеруете и в мастерской есть свободное место, добавьте к столешнице опорные тумбы и получите полноценный станок.

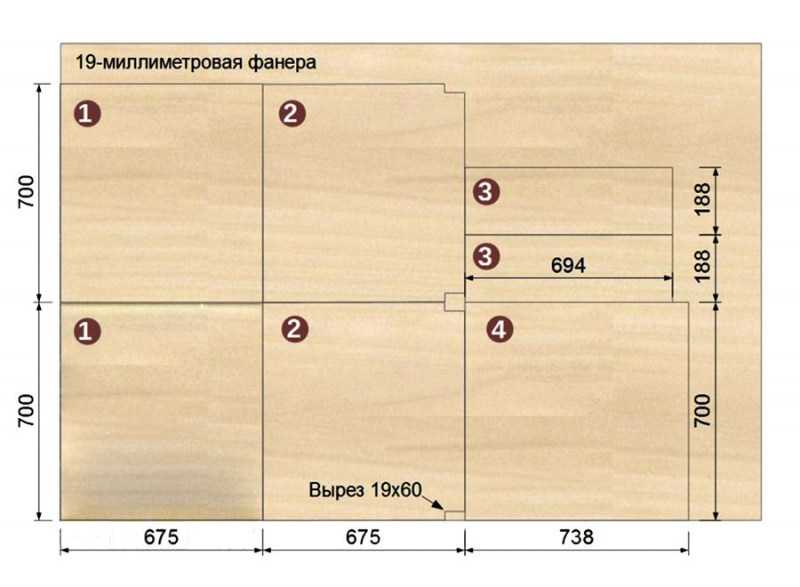

Выпилите элементы корпуса согласно размерам, приведенным для стола высотой 820 мм, или измените их, чтобы уровень столешницы был наравне с другим оборудованием.

Детали каркаса: 1 — наружная боковая панель; 2 — внутренняя панель; 3 — задняя панель; 4 — основание

Положите столешницу тыльной стороной кверху. Устанавливайте последовательно боковые панели и прикручивайте их шурупами, предварительно высверливая направляющие отверстия. Закрепите основание, переложите каркас передней стороной вниз, выровняйте прямые углы и установите две задние панели.

В конце прикрепите к дну корпуса колесные опоры посредством кровельных саморезов. Располагайте монтажные площадки колес не ближе 20 мм от краев.

1 — боковая стойка; 2 — колесная опора; 3 — дно; 4 — внутренняя стойка; 5 — задняя панель

Используйте свободное пространство в тумбах для решения проблемы хранения инструментов и расходных материалов.

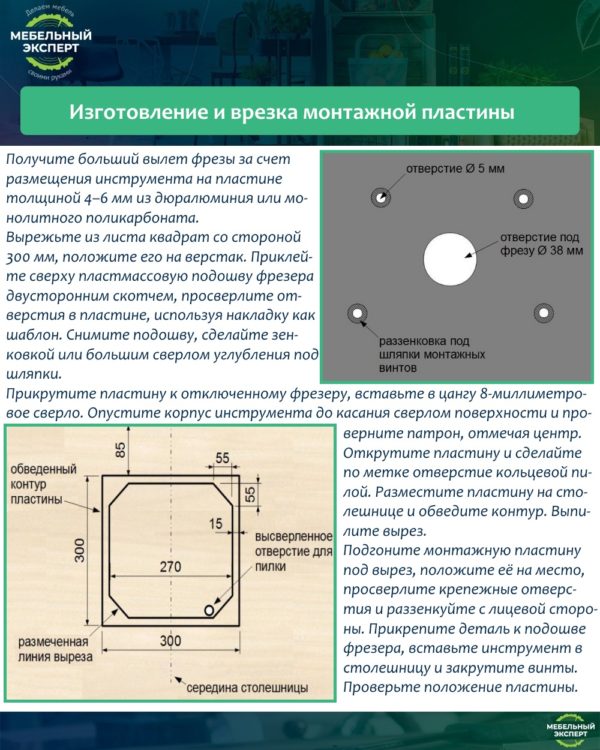

Врежьте монтажную пластину

Получите больший вылет фрезы за счет размещения инструмента на пластине толщиной 4–6 мм из дюралюминия, гетинакса или монолитного поликарбоната.

Вырежьте из листа квадрат со стороной 300 мм, положите его на верстак. Приклейте сверху пластмассовую подошву фрезера двусторонним скотчем, положив её посередине лицом вверх. Сверлом того же диаметра, что и крепежные винты, просверлите отверстия в пластине, используя пластиковую накладку как шаблон. Снимите подошву, сделайте зенковкой или большим сверлом углубления под шляпки.

Прикрутите пластину к отключенному фрезеру, вставьте в цангу 8-миллиметровое сверло. Опустите корпус инструмента до касания сверлом поверхности и проверните патрон, отмечая центр. Открутите пластину и сделайте по метке отверстие кольцевой пилой.

Разместите пластину на столешнице и обведите контур. Начертите и выпилите вырез, введя полотно электролобзика сквозь просверленное отверстие. Подравняйте торцы напильником и обработайте шлифовальной шкуркой.

Зафиксируйте струбцинами тонкие дощечки вокруг размеченного контура.

Зажмите в цанге копировальную фрезу с подшипником, выставите глубину фрезерования соответственно толщине монтажной пластины. Проведите фрезеровку за несколько проходов, затем прибавьте микрометрическим регулятором фрезера 0,5 мм и выполните завершающий заход.

Просверлите сквозные отверстия под винты и расширьте их с обратной стороны столешницы сверлом на 11 мм под самоконтрящиеся гайки. Очистите поверхности и установите гайки на эпоксидный клей, выравнивая вкрученными болтами.

Подгоните монтажную пластину под вырез, положите её на место, просверлите крепежные отверстия и раззенкуйте с лицевой стороны. Прикрепите деталь к подошве фрезера, вставьте инструмент в столешницу и закрутите винты. Проверьте, что пластина находится заподлицо с плоскостью столешницы, если нужно — компенсируйте погрешности подкладными шайбами.

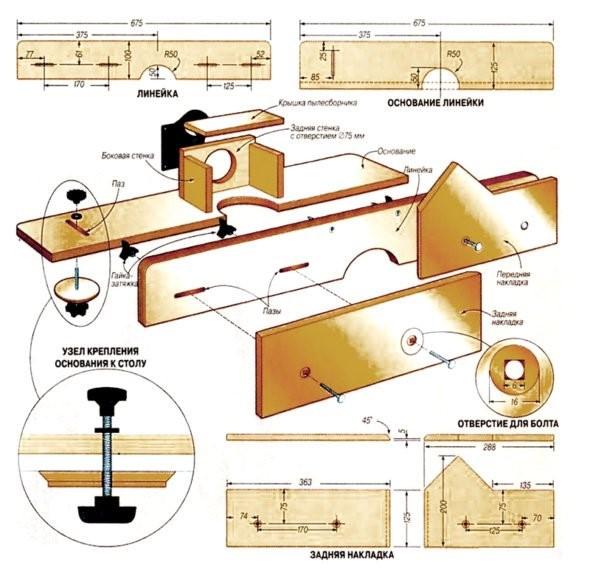

Усовершенствуйте упор

Для более быстрой и удобной настройки станка доработайте параллельный боковой упор и дополните станок поворотным упором, помогающим обрабатывать концы узких деталей. Последний можно взять от стационарной циркулярной пилы. Врежьте в поверхность плиты алюминиевые направляющие с Т-образным профилем. Для изготовления вырезов в столешнице воспользуйтесь фрезером или циркулярной пилой с пазовым диском.

Слегка закруглите шкуркой верхние углы пазов. Нарежьте профиль по размерам, просверлите отверстия по диаметру шурупов, обработайте их зенковкой. Вложите детали в пазы, сделайте тонкие отверстия и закрутите потайные шурупы.

Высверлите в основании упора 7-миллиметровые отверстия, подберите болты с шестигранной шляпкой и пластиковые маховички с гайками.

Установите направляющий профиль в передней планке упора для закрепления прижимов, вспомогательных накладок и защитных приспособлений.

Вырежьте из фанеры крышку с отверстием по центру, закрепите её на косынках, находящихся около выреза продольного упора. Подсоедините переходной штуцер и подключайте пылесос при работе на фрезерном столе.

Добавьте к упору предохранительный щиток, изготовленный из фанерного обрезка и полоски оргстекла.

Чтобы выполнить продолговатые вырезы, просверлите в указанных точках 7-миллиметровые отверстия, соедините их касательными и сделайте пропилы лобзиком.

Изготовьте самодельные прижимы и фиксаторы, необходимые для фрезеровки мелких элементов.

Прижим-гребенку можно сделать из кленовой древесины, выбрав участок с прямолинейным расположением волокон. Щели между гребнями выполняйте на циркулярном станке:

- Установите высоту пропила 50 мм.

- Выставите ширину реза в 2 мм.

- Сделайте пропил.

- Отведите заготовку назад ручным толкателем.

- Переверните доску на 180°, пропилите с другой стороны.

- Сдвиньте упор на 5 мм, повторите операции.

- Снова отодвигайте упор и делайте пропилы по всей заготовке.

Зафиксируйте прижимы на направляющей с помощью болтов и гаек-барашек.

1 — стопор; 2 — прижим-гребенка; 3 — защитный щиток; 4 — алюминиевая направляющая; 5 — патрубок для пылесоса

Отшлифуйте поверхности деталей, особенно в местах, где в процессе фрезерования будут проходить обрабатываемые заготовки. Очистите станок от пыли и покройте маслом.

1 — выдвижной ящик для фрез; 2 — трапециевидный паз для упора

Подведем итог проекта

- Фанера: 1600х900х19 и 2100х1410х19 мм.

- Пластик 4х30х30 мм.

- Несколько десятков шурупов.

- Направляющие алюминиевые — 2,3 м.

- Колёсная опора с тормозом — 4 шт.

- Клей столярный и эпоксидный.

- Болты М6 с гайками.

Пригодилось умение не торопиться и продумывать каждый шаг, точно размечать и вырезать заготовки, или желание этому научиться. В результате получился добротный фрезерный стол за небольшие деньги. В дальнейшем стоит подумать об оснащении станка выключателем и механизмом настройки высоты фрезерования.

Как сделать фрезерный стол своими руками – пошаговая инструкция

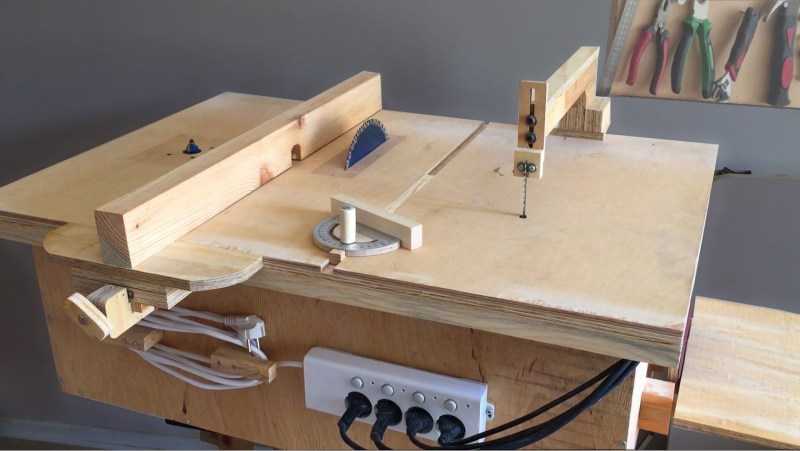

В этом материале мы по шагам разберём, как сделать фрезерный стол самостоятельно. Такой стол может оснащаться ручным фрезером и циркулярной пилой. Будет полезен любому начинающему или профессиональному мастеру.

фрезерный стол

Фрезерный стол понадобится, если вы занимаетесь обработкой деревянных поверхностей. Покупные варианты не только стоят достаточно больших денег, но и не всегда подходят для небольшой мастерской. Самодельный пильно-фрезерный стол, который вы сможете изготовить самостоятельно по этой инструкции, выигрывает у них во всех отношениях – он более компактный, недорогой, а на его создание потребуется не более 3-х дней.

Подготовка к работе

Для того, чтобы приступить к изготовлению фрезерного столика, соберите на рабочем месте всё необходимое. Вам понадобится базовый ручной инструмент, а также материал для столешницы и подстолья.

В качестве материала для столешницы рекомендуем использовать ламинированную фанеру толщиной 18мм. Она прочная и имеет гладкую поверхность – то что требуется для поверхности будущего стола. Подстолье можно изготовить из материалов попроще, подойдут и листы ДСП.

Также потребуется металлический лист с отверстием по центру. Он монтируется по центру столешницы и будет служить рабочим основанием для операций фрезерования на столе. Дополнительные приспособления и комплектующие, которые потребуются, мы укажем в ходе описания.

Этап первый: изготавливаем столешницу

Чтобы сам фрезер хорошо стал на основу, необходимо создать паз для его подошвы. В конце этого этапа мы соединим основу с самим фрезером и основная часть работы будет сделана.

Как сделать отверстие под ручной фрезер или циркулярную пилу:

- Поставьте фрезер на столешницу по центру там, где предполагается его крепление и очертите контур его подошвы.

- Далее с помощью ручного фрезера по периметру необходимо выбрать четверть (под установку металлической пластины стола) и вырезать отверстие под сам фрезер для установки снизу.

- После того, как отверстие будет готово, с помощью наждачной бумаги обработайте края заготовки.

- Далее устанавливаем в получившееся отверстие металлическую пластину и размечаем отверстия для её крепления

- С помощью дрели и перьевого сверла диаметром 10мм высверливаем 14 отверстий под крепление пластины

- В получившиеся отверстия вкручиваем мебельные футорки (резьбовая гайка-муфта, втулка) – крепежный элемент, позволяющий сделать гнездо под стандартный металлический винт или шпильку в деревянной или пластиковой поверхности. Она выглядит как небольшая деталь цилиндрической формы с резьбовым отверстием и резьбой на внешней стороне.

- Далее в нижней части столешницы в футорки вкручиваем крепежные болты

- Устанавливаем металлическую пластину, с помощью угольника проверяем ровность и совпадение с основной плоскостью стола. При необходимости регулируем её положение винтами, которые вкручивали на предыдущем этапе.

- Следующим этапом будет монтаж т-треков. Для этого в предварительно размечаем места установки направляющих и с помощью ручного фрезера выбираем пазы для них. В получившиеся пазы вклеиваем т-треки.

- Отделочный этап подготовки столешницы – необходимо обработать все края и кромки наждачной бумагой, закруглить и зашлифовать углы стола, прокрасить все торцевые части.

- После отделки, крепим т-треки к столу при помощи винтов и дополнительно проклеиваем эпоксидным составом. Далее устанавливаем в пазы т-треки и закручиваем винтами. Работы нужно выполнять оперативно, т.к. эпоксидный клей твердеет быстро.

На этом изготовление столешницы можно считать оконченным. У вас должна получиться основа с отверстием – то есть, полностью готовое основание. Далее приступаем к изготовлению подстолья.

Важно. Фанера, как и любой листовой материал, склонна к деформации, поэтому мы рекомендуем подстолье выполнять на металлической основе для исключения возможных деформаций.

Подробно останавливаться на изготовлении металлического каркаса мы не будем, т.к. тут нет сложных нюансов. Но отметим, что выполнять все операции удобно на наших раскладных верстаках. Именно такой верстак мы и применяем в ходе работ.

В результате у нас должен получиться металлический каркас, на который мы будем устанавливать нашу столешницу.

К металлическому кркасу уже крепится сам короб подстолья. Он также выполнен из ламинированной фанеры. Процесс его изготовления не сложный и каждый мастер может выполнить его именно так, как ему будет удобно.

Однако есть очень важный момент, который касается техники безопасности при пользовании инструментом и игнорировать его никак нельзя. Это касается схемы подключения питания инструмента. Важно выполнить электрическую цепь включения питания через контактор, а не через простую кнопку. Почему именно так? Это касается безопасности. Допустим, у вас внезапно выключилось электричество, то контактор разрывает цепь и при повторной подаче электроэнергии ваш инструмент включится только в том случае, когда вы самостоятельно нажмёте кнопку включения.

Дальнейшие действия по изготовлению стола сводятся к крепежу электрической части и дополнительной отделке, изготовлению ящиков и навешиванию дверок. Центральную дверцу подстолья для эстетики мы выполнили из толстостенного оргстекла. А внутри выполнили подсветку. Смотрится очень эффектно!

С торцов столешницы монтируем горизонтальные направляющие.

Собираем параллельный упор с пылеотводом и крепим его к торцевым направляющим, предварительно выставив минимальный зазор от упора до поверхности стола для гладкого перемещения.

При помощи уголков крепим упор к перпендикулярным направляющим (т-трекам) для его перемещения в этом направлении.

Выполняем необходимые регулировки для настройки перпендикулярности поверхностей и обеспечения технологических зазоров.

Помимо пластины для фрезера, в столешницу можно установить и пластину для циркулярной пилы.

Т-треки удобно оснастить линейками. Это позволит точно и без дополнительных замеров выполнять настройку циркулярной пилы для распиловки заготовок различных размеров.

На этом изготовление столика можно считать завершенным. Ниже можете посмотреть фото готового изделия, которое у нас получилось.

Видеообзор изготовления фрезерного и циркулярного стола вы сможете посмотреть по ссылке.

С таким столом у вас появляется возможность:

- выполнять фрезерные работы любой сложности;

- Выполнять распиловочные работы на циркулярной пиле;

- удобно хранить инструмент – он будет всегда под кукой благодаря встроенным ящикам.

Надеемся вам понравился наш материал. Можете задавать вопросы по контактам, указанным на сайте.

Желаем успехов!

Похожие материалы

2019-2022 © Мастерская Михаила Исаева – решения для настоящих профессионалов! Качественные складные верстаки и аксессуары для мастеров.