Эпоксидная смола — особенности, применение, преимущества

Комплексные поставки эпоксидных смол, отвердителей, активных разбавителей и других сопутствующих материалов под любое техническое задание. Весь ассортимент в наличии на складах в СПб и Москве. Фасовка – бочка.

Наш технолог поможет подобрать идеальный отвердитель под ваше покрытие!

Для бесплатной консультации свяжитесь с менеджерами направления:

Санкт-Петербург: (812) 441-38-31, доб. 110

Москва: (495) 640-60-72, доб.126

Эпоксидная смола — одна из разновидностей синтетических смол, представляющая собой соединение, содержащие не менее двух эпоксидных групп в молекуле. Эпоксидная смола, в быту называемая эпоксидка, нашла широкое применение в промышленности. Она используется для производства различных изделий литьем и прессованием, клеев, печатных плат, лакокрасочных материалов, наливных полов и многого другого.

В ПРОДАЖЕ:

Эпоксидная смола:

Sinopec Corporation (Китай)

Epoxy Resin CYD-128

Жидкая, низкомолекулярная эпоксидная смола на основе бисфенола-А. Применяется в качестве связующего для наливных полов, различных компаундов, клеев, покрытий и т.д.

Jiangsu Sanmu (Китай)

Epoxy Resin SM 828

Жидкая, низкомолекулярная эпоксидная смола на основе бисфенола-А. Применяется в качестве связующего для наливных полов, различных компаундов, клеев, покрытий и т.д.

Epoxy Resin SM 8132

Готовая композиция из смолы SM 828 и разбавителя SM-90, обладающая низкой вязкостью. Обладает великолепной смачиваемостью и адгезией, позволяет вводить большее количество наполнителя. Отлично подходит для напольных систем.

Epoxy Resin SM 601

Твердая, высокомолекулярная эпоксидная смола на основе бисфенола-А. Применяется в качестве связующего для лаков и грунтов.

Epoxy Resin SM 601Rx75

Модификация SM 601 в виде раствора в ксилоле, сухой остаток 75 %.

Разбавители

Бензиловый спирт

Разбавитель для ЛКМ и компонентов эпоксидных материалов.

Epodil 478

Алкил(C12-C14)глицидиловый эфир. Разбавитель общего назначения.

Характеристики и особенности эпоксидных смол

Эпоксидная смола по физическому состоянию бывает твердой или жидкой. Низкомолекулярные смолы представляют собой жидкости с различной вязкостью.

Некоторые, очень чистые жидкие смолы, способны к кристаллизации.

Наиболее широко применяемая на рынке низкомолекулярная смола 128 или 828 (аналоги отечественных смол ЭД-20 или ЭД-22)

Высокомолекулярные эпоксидные смолы могут быть твердыми, либо представлять собой растворы твердых смол в органических растворителях.

Стоит отметить существование водоразбавляемых эпоксидных смол в виде эмульгированных жидких эпоксидных смол или в виде водных дисперсий твердых смол.

Процесс отверждения смолы – химическая реакция. Эпоксидная смола (компонент А) смешивается с отвердителем (компонент Б). Отверждение протекает преимущественно за счет реакций эпоксидных и гидроксильных групп молекулы эпоксидной смолы.

Смолу и отвердитель смешивают строго в рекомендованных производителем пропорциях.

Основными отвердителями для эпоксидных смол являются циклоалифатические амины, амиды, амидоамины и ангидриды.

Преимущества эпоксидной смолы перед другими материалами

Эпоксидная смола завоевала свою популярность благодаря следующим свойствам:

-превосходная химическая стойкость

-хорошая адгезия к металлам

-отсутствие усадки или небольшой ее показатель при эксплуатации изделий

– отличные физико-химические характеристики

Стоит отметить, что эпоксиды подвержены пожелтению и разрушению (мелению) при воздействии ультрафиолета, что ограничивает область их применения.

Типы эпоксидных смол

Наиболее важным классом эпоксидных смол являются “диановые” эпоксидные смолы, получаемые взаимодействием Бисфенола А(BPA) с эпихлоргидрином . (ECH).

В промышленности применяются и другие классы эпоксидных смол:

– Бисфенол F (BPF) – эпихлоргидриновые смолы: более низковязкие по сравнению со смолами на основе бисфенола А

– эпоксиноволачные смолы, получаемые из новолаков и эпихлоргидрина. Они образуют пленки с высокой плотностью сшивки

– циклоалифатические эпоксидные смолы, применяемые для защиты изделий, эксплуатируемых вне помещений.

Сфера использования эпоксидных смол

Основные области применения эпоксидов:

– жидкие и порошковые краски, грунтовки, антикоррозионные покрытия по металлу

– изготовление композитных соединений (стеклопластик, углепластик), применяемых в автомобиле-, авиа-, ракето- и судостроении.

– электроизоляционные компаунды и гидроизоляция

– декоративно-прикладное применение: изготовление украшений, дизайнерских изделий, столешниц и прочее

У нас вы можете купить эпоксидную смолу, отвердители для эпоксидных смол, активные разбавители и другие сопутствующие материалы (от 1 бочки – 200 литров) для различных покрытий (электроизоляция, наливные полы, антикоррозийная защита и другие промышленные покрытия). В наличии на складах в Санкт-Петербурге и Москве.

Защитные покрытия на основе эпоксидных смол

Галкина Ю.В., Технический специалист

компания «Аттика», г.Санкт-Петербург

Эпоксидные смолы являются перспективными продуктами для производства антикоррозионных ЛКМ. Покрытия на их основе отличаются высокой твердостью, абразивной и химической стойкостью и превосходной адгезией к различным подложкам. Предпочтительной областью применения этих покрытий является антикоррозионная защита металлов.

Эпоксидная смола представляет собой продукт взаимодействия эпихлоргидрида и дифенилопропана, содержащая в своей молекуле не менее двух эпоксидных групп.

Компания «Аттика» является официальным дистрибьютором химического сырья в России и странах СНГ, представляя широкий ассортимент эпоксидных смол, отвердителей, разбавителей для изготовления антикоррозионных материалов (см.рис.1, таблица 1).

Рис.1. Основные поставщики сырья для эпоксидных систем

В данной статье рассмотрены двухкомпонентные эпоксидные композиции, состоящие из основы (эпоксидные смолы, пигменты, добавки, растворитель/разбавитель) и отвердителя, которые после смешивания отверждаются за счет реакции полиприсоеденения.

Эпоксидные смолы, применяемые в лакокрасочной промышленности:

- На основе бисфенола А — наиболее важный и распространенный класс;

- На основе бисфенола F – отличаются более низкой вязкостью, чем смолы на основе бисфенола А;

- Эпоксиноволачные смолы – получаемые из новолаков и эпихлоргидрида; их функциональность выше двух (образуют пленки с высокой плотностью сшивки);

- Смолы специального назначения – модифицированные галогенами.

Наименование

Форма

поставки

Эпоксидн.эквив вес, г/экв

Применение

ЭП смолы на основе бисфенола А

ЭП смолы на основе бисфенола F

Эпоксидные новолачные смолы

ЭП смолы специального назначения

Наиболее важным и распространенным классом эпоксидных смол является эпоксидные смолы на основе бисфенола А. Одной из востребованных смол является Kukdo YD-011 представляющая собой 100 % твердую смолу (поставляется также в форме 75 % раствора в ксилоле). Обладает высокой механической и адгезионной прочностью, отличной химической стойкостью. Широко используется во многих областях, в том числе для антикоррозионных грунтовок и эмалей.

При изготовлении эпоксидных материалов необходимо очень тщательно подходить к выбору отвердителя, так как от него зависит время жизни композиции, скорость отверждения и физико-механические свойства готового продукта.

В двухкомпонентных композициях применяют в основном аминофункционнальные отвердители:

- Алифатические и циклоалифатические полиамины – низковязкие вещества с высокой реакционной способностью по отношению к эпоксидным смолам (Ipox EH 2042, Ipox EH 2072, Dytec A);

- Полиамиды из-за более высокой молекулярной массы реагируют медленнее, чем полиамины. Образуют более гидрофобные покрытия, часто применяются для получения антикоррозионных лакокрасочных материалов (Kukdo G 5022, Kukdo GX – 430);

- Основание Манниха – отличается высокой реакционной способностью даже при низких температурах, также применяется, как реактивный ускоритель (Ipox EH 2212);

- Фенольные отвердители обладают умеренной реакционной способностью, применяются для порошковых красок (Kukdo KD-407, KD-404J, KD-401);

- Феналкаминны – высокая реакционная способность для отверждения при низких температурах и высокой влажности (Cardolite NC 558, Cardolite NC 562)

В лаборатории компании «Аттика» разработан антикоррозионный грунт на смоле Kukdo YD 011×75 отвржденный полиамидным аддуктом Kukdo G 5022×70 (70 % раствор в ксилоле), обеспечивающий готовому покрытию высокие антикоррозионные свойства, отличные водо- и химические стойкости. Компонент 1 (основа) может быть отвержден не только полиамидным аддуктом, но и феналкаминам марки Cardolite NC 562. Нанесенный грунт быстро отверждаться даже при низких температурах и высокой влажности. Характеристики грунта и его внешний вид представлен в таблице 2, рисунке 2.

Таблица 2.Характеристики грунта

Почему не твердеет эпоксидная смола и что делать

Иванова Елена

Эпоксидная смола представляет собой полимер, применяемый в производстве, быту, в процессе творчества. Прозрачная эпоксидная смола прекрасно смотрится в качестве финишного покрытия. Она придает поверхности блеск и твердость.

Проявляет свои качества это вещество только после взаимодействия с отвердителем. Происходит это при вступлении в реакцию полимеризации. Эпоксидная смола обеспечивает надежное покрытие и соединение различных слоев веществ и материалов. Однако часты случаи, когда не твердеет эпоксидная смола, усложняя промышленные и творческие процессы и снижая качество получаемой работы.

Эпоксидная смола: что влияет на процесс ее застывания

Давайте разберемся, от чего зависит скорость «схватывания» эпоксидки. Ведь она может неожиданно долго застывать. Или вообще не твердеть. А это негативно влияет на конечный результат работы с ней.

Для начала процесса полимеризации в эпоксидную смолу вводится отвердитель. От соотношения этих веществ зависит скорость застывания эпоксидки. При избытке или недостатке отвердителя конечное вещество теряет способность быстро высыхать. Либо не застывает до конца.

О качествах и разновидностях эпоксидной смолы можно прочитать в следующей статье. Знание ее качеств и области применения позволит лучше понять причины ее популярности. Ведь она позволяет самореализовываться в творчестве. А также выполнять множество работ в домашнем хозяйстве.

Вопреки распространенному мнению, что скорость отвердевания состава повысится при добавлении дополнительного количества выбранного отвердителя, это не является истиной. Требуется соблюдать четкую проверенную пропорцию. На скорость «схватывания» эпоксидной смолы влияют два следующих фактора:

- температурный режим. В случае повышения температуры застывания смеси на 10°С процесс затвердевания состава ускоряется в 2-3 раза;

- выбранный вид отвердителя. А также его концентрация.

Мы узнали об основных причинах медленного застывания эпоксидной смолы. Теперь разберемся, какими путями можно решить возникшие проблемы.

Устраняем причины и их последствия

При взаимодействии эпоксидной смолы и различных видов отвердителя можно получить разные вещества. Они различаются по степени прочности и эластичности. А также по мягкости и упругости. Комбинируя по-разному основное вещество и отвердитель, варьируют их концентрации, получают полимер с разными характеристиками.

Однако при любой комбинации составляющих компонентов перед нанесением на эпоксидную смолу последующих слоев требуется полное высыхание смолы. Не застывает состав по нескольким вероятным причинам. Следует детально разобраться в них, чтобы предотвратить сложности при использовании материала.

Ошибка в пропорции компонентов

Из-за недостаточного или избыточного количества отвердителя зачастую нарушается результат. Липкий и неокончательно затвердевший слой, который не «схватывается» больше суток, придется удалить. На невысохшую эпоксидную смолу последующие слои не наносятся.

Для получения идеального покрытия необходимо четко соблюдать пропорции. И увеличение либо недостаток любого из компонентов негативно сказывается на конечном результате.

При повторном нанесении состава следует проверить соотношение отвердителя и эпоксидной смолы. Лучше не добавлять лишний отвердитель в уже готовый раствор. Правильнее приготовить состав по указанным в инструкции пропорциям.

Неправильно выбранный температурный режим

Застывание смеси происходит при комнатной температуре. Однако сохнуть полученное покрытие будет быстрее, если увеличить температуру окружающей среды. От этого фактора во многом зависит результативность «схватывания» эпоксидной смолы.

При прохладной погоде увеличивается время прохождения реакции полимеризации. Что влечет за собой увеличение сроков застывания состава. При снижении температуры окружающей среды на 10°С время полимеризации увеличивается на 10-15 часов.

Что следует предпринять? Ниже приведенные советы помогут сохранить нужную скорость застывания:

- отвердение будет проходить быстрее, если поддерживать температуру. При необходимости – за счет внешнего источника;

- если температуру на должном уровне поддерживать не удается либо сложно, можно изначально применять для приготовления смеси отвердитель, предназначенный для работы при низких температурах.

Согласно мнению тех, кто использует эпоксидную смолу, существуют лучшие марки. Для определенных условий лучше выбирать подходящий вариант вещества. Лучшими отечественными марками отвердителей, «работающих» при низких температурах, следует считать АФ-2. А медленным лучшим отвердителем считается марка ДТБ-2.

Эпоксидная смола и отвердитель не тщательно перемешиваются

Наиболее часто совершаемая ошибка, которая влечет за собой снижение скорости затвердевания состава, – недостаточное перемешивание компонентов. Причина отсутствия быстрого застывания эпоксидной смолы – в не слишком длительном и тщательном смешивании. А происходит это вследствие неполной реакции полимеризации. Ведь именно в результате этого форма жидкого вещества меняется: смола дает прочный и красивый твердый слой, перестает быть липкой.

Чтобы сделать равномерный состав, необходимо смешать в правильных количествах смесь. Эпоксидную смолу и выбранный вид отвердителя перемешивать необходимо тщательно. Проводить перемешивание нужно до полной однородности состава. Не должно оставаться мест в полученном растворе, где будет явное преобладание одного из компонентов.

Если в состав планируется введение добавок или наполнителей (например, силиконовый наполнитель, улучшающий конечный результат), применять их следует лишь после тщательного перемешивания смеси.

Исправить положение можно лишь удалением неудачного слоя. Составляется новая смесь. А компоненты ее тщательно вымешиваются и наносятся на подготовленную поверхность.

Неправильный подбор компонентов

Для каждого вида эпоксидной смолы лучше применять свой отвердитель. Это позволит исключить риск длительного застывания состава. А также улучшает свойства полученного покрытия. То же касается и катализатора полиэфирной смолы. Он должен подбираться в соответствии с видом эпоксидки.

При учете перечисленные факторов при составлении смеси на основе эпоксидной смолы получается качественное покрытие. Сохнет оно при благоприятных условиях не больше одних суток.

XIII Международная студенческая научная конференция Студенческий научный форум – 2021

Химические особенности эпоксидных покрытий трубопроводов

Текст работы размещён без изображений и формул.

Полная версия работы доступна во вкладке “Файлы работы” в формате PDF

В современной промышленности, связанной с изготовлением и эксплуатацией труб, крайне востребованной становится изоляция эпоксидными составами, которые должны защищать внутренние и внешние металлические поверхности от воздействия электротока и процессов ржавления.

Под эпоксидной изоляцией элементов трубопроводов подразумевается обработка поверхности материала специальными составами на базе эпоксидной смолы. Эпоксидная смола – это олигомеры, содержащие эпоксидные группы и способные под действием отвердителей (например, полиаминов) образовывать сшитые полимеры . Наиболее распространённые эпоксидные смолы являются продукты поликонденсации эпихлоргидрина с фенолами , чаще всего — с бисфенолом А . Эпоксидные группы могут находиться в алифатических циклах или цепях, глицидиловые – на концах цепей[1].

Рисунок 1. – Химическое строение эпоксидной смолы

Бисфенол А получают взаимодействием фенола с ацетоном при определенных условиях. Буква А обозначает ацетон, “фенол” обозначает фенольные группы, а “бис” обозначает двойку. Таким образом, бисфенол А является химическим продуктом, который представляет собой комбинацию двух молекул фенола с одной молекулой ацетона. Затем бисфенол А вступает в реакцию с веществом эпихлоргидрин[2]. В результате реакции по обеим сторонам молекулы бисфенола А прикрепляются две глицидоловые группы. Получившееся вещество называется диглицидиловый эфир бисфенола А, или же основная эпоксидная смола. Именно глицидиловые группы взаимодействуют с атомами водорода аминов в отвердителе, в результате чего получается отвержденная эпоксидная смола.

Рисунок 2. – Получение эпоксидной смолы

Отвердители, применяемые с эпоксидной смолой при комнатной температуре, в большинстве своем полиамины. То есть органические молекулы, содержащие две и более аминогруппы. Аминогруппы по структуре напоминают аммиак, только присоединены к органическим молекулам. Как и аммиак, амины являются сильными щелочами. Из-за этого сходства отвердители эпоксидных смол зачастую обладают аммиачным запахом, который ощутим в замкнутом объеме сосуда хранения сразу после его открывания. На воздухе же этот запах мало ощутим из-за высокого давления паров полиаминов.

Вступающие в реакцию аминогруппы представляют собой атомы азота с присоединенными к ним одним-двумя атомами водорода. Далее эти атомы водорода взаимодействуют с атомами кислорода из глицидиловых групп эпоксидной смолы, в итоге получается отвержденная смола – термореактивная пластмасса с большим количеством пространственных связей. При нагревании она размягчается. Трехмерная структура обеспечивает ей отличные физические свойства.

Эпоксидная смола обладает множеством достоинств: смола устойчива к действию влаги и жидкого топлива, а также щелочной и масляной среды. Эпоксидные смолы стойки к действию галогенов , некоторых кислот , но к сильным кислотам, особенно к кислотам-окислителям, имеют слабую устойчивость. Помимо этого, такие смолы характеризуются высокой степенью адгезии ( сцепление поверхностей разнородных твёрдых или жидких тел ) к металлам и отличной переносимостью механического и химического воздействия. Эпоксидная смола в зависимости от марки и производителя выглядит как прозрачная жидкость жёлто-оранжевого цвета, напоминающая мёд , или как коричневая твёрдая масса, напоминающая гудрон . Жидкая смола может иметь разный цвет — от белого и прозрачного до винно-красного.

В странах бывшего постсоветского пространства впервые технология изоляции труб подобным способом, на основе эпоксидных порошковых красок, была апробирована на Волжском трубном заводе (ВТЗ). Производительность первого участка нового вида антикоррозионных покрытий в 1976 году составляла более 100 тыс. тонн труб в год.

Для промышленной очистки поверхности изделий, нагрева труб и последующего нанесения на них защитного слоя использовалось только технологическое оборудование отечественного производства, а в роли исходных изоляционных материалов выступали эпоксидные порошковые краски Ярославской «Лакокраски».

Уже в то время продукция ОАО «ВТЗ» подтвердила высокую эффективность изготавливаемых труб, проверенные даже после их перевозки и проведения монтажных работ .

Сейчас применение эпоксидной изоляции очень востребовано, так как эпоксидное покрытие выполняет несколько задач:

защита трубопровода от коррозии;

минимизация потерь продукта при транспортировке;

защита внутренней поверхности от биологического обрастания;

возможность использования стальных труб для транспортировки пищевых продуктов.

Трубы с эпоксидным покрытием укладывают как под землей, так и на открытом воздухе, конструируя трубопроводные коммуникации различного назначения. В таких трубах транспортируют воду (питьевую, сточную, морскую), ГСМ ( горюче-смазочные материалы ), газ, нефтепродукты.

Наружное эпоксидное покрытие труб и внутренняя обработка составом поверхностей изделия — обязательное условие для труб, которые используются в системах трубопроводов, по которым планируется запустить транспортировку веществ агрессивной природы, способных повреждать и разъедать металл, приводя к быстрому развитию коррозионных процессов. К таким веществам эксперты относят пластовые воды, нефтяные эмульсии.

Трубы с внутренним эпоксидным покрытием относятся к особому виду труб. Эти трубы используются для монтажа технологических трубопроводов, предназначенных для перекачки нефти, газа и агрессивных жидкостей.

Внутреннее покрытие труб обеспечивает продление срока эксплуатации данных изделий. Труба обязательно должна иметь отличные защитные свойства, чтобы изделие не повреждалось во время хранения, монтажа и транспортировки. Необходимо помнить о коррозии металла, из которого состоят трубы. Обычно коррозия метала вызвана наличием кислорода и воды. Данная проблема применима больше к коммунальному водопроводу хозяйственно – питьевого назначения. Следует отметить, что при взаимодействии металлических труб с протекающей по ним водой — это существенная угроза человеческому здоровью и пользоваться этой водой небезопасно. Помимо защиты от коррозии внутренняя изоляция труб так же уменьшает гидравлическое сопротивление. Из-за шероховатой поверхности трубы вызывается усиленная турбулентность приповерхностного потока, это является следствием увеличения жидкостного трения, падения давления и увеличения потребления энергии.

Покрытия внутренних поверхностей трубопроводов, делятся на два вида:

Если по трубе необходимо транспортировать коррозионно-агрессивные вещества, то для внутренней изоляции используют антикоррозионные материалы. Когда добывают нефть и газ, к веществам, имеющие данные свойства относят водонефтегазовые эмульсии, пластовые воды и оборотные воды. Данным жидкостям свойственно вызывать в трубопроводе общую или локальную коррозию металла. Сероводород еще больше усиливает этот процесс. Это приводит к разрушению трубопровода, к загрязнению окружающей среды и материальным потерям.

В настоящее время существует несколько основных систем покрытий эпоксидной изоляции:

Однослойная изоляция эпоксидными составами;

Трехслойная изоляция покрытиями эпоксиполиолефиновыми.

Выбор вида изоляции будет зависеть от целевого назначения монтируемого трубопровода, его диаметров, условий транспортировки веществ по системе, а также некоторых экономических факторов.

Чаще всего используют двухслойное эпоксидное покрытие. Достоинствами этого покрытия являются:

стойкость покрытия к прорезу и сдиранию. По этому показателю двухслойные системы превосходят, например, трехслойные полиэтиленовые покрытия более чем в 5 раз;

решение вопросов с защитой стыка при сварке труб и ремонтопригодностью покрытия. Стык в случае двухслойных покрытий может защищаться теми же материалами, что и «тело» трубы, что, в свою очередь, обеспечивает качество изоляции стыка на уровне, сравнимом с заводским. Кроме того, при таком способе изоляции минимизируется человеческий фактор, уменьшается время на изоляцию одного соединения;

способность не экранировать токи катодной защиты. Практика показывает, что покрытия могут отслаиваться от поверхности. Однако, в случае отслоений разница между двухслойными эпоксидными и трехслойными полиэтиленовыми системами принципиальна. В случае отслоения двухслойного эпоксидного покрытия токи катодной защиты работают и препятствуют коррозионным процессам на поверхности трубы. В случае отслоения трехслойной полиэтиленовой системы токи катодной защиты экранируются, в зоне дефекта будут протекать коррозионные процессы.

монолитность покрытия. Двухслойная эпоксидная изоляция – один монолитный слой, а не несколько слоев, как в случае трехслойной изоляции. Позволяет избежать риска потери адгезии между разными слоями покрытия;

более экономически целесообразны. Ведь применение этих покрытий исключает такие энергоемкие и многофакторные шаги, как экструзия адгезива и полиэтилена.

Отличие труб с внутренним эпоксидным покрытием от обычных металлических изделий заключается в наличии сплошного полимерного защитного слоя. Изготовители рассчитывают, что трубы будут служить в течение долгого времени при температуре от -35 до +180 градусов.

Эпоксидное покрытие – это защита от эрозии и коррозии, перепадов температуры, катодного отслаивания, абразивного износа, действия агрессивной среды. Кроме того, трубы с эпоксидным покрытием имеют следующие преимущества:

Длительный срок службы.

Повышенная пропускная способность со сниженным гидравлическим сопротивлением потока, что объясняется антифрикционными свойствами.

Способность противостоять блуждающим токам, химическим реакциям, накипи, отложениям, биологическому обрастанию.

Легкая стыковка с помощью металлизации и втулок. Разумеется при этом защитная поверхность при этом не нарушается.

Устойчивость к сточным водам, а также углекислотам и сероводородам.

Выполнение своей непосредственной функции – постоянный контакт и транспортировка различных смесей.

Эпоксидные смолы обладают высокой химической стойкостью, низкой теплопроводностью и высоким электрическим сопротивлением. Эпоксидную смолу можно модифицировать, например, ввести в молекулу смолы галогены, в результате чего образуется негорючий полимер. Изменяя отвердитель, молекулярный вес и условия отверждения, можно получить смолу, физико-механические свойства которой будут соответствовать условиям работы. Например, конденсация эпоксидных с фенольными смолами приводит к повышению стойкости к кислотным средам. Совмещая высокомолекулярные эпоксидные смолы и термопластичные фенольные смолы , отвержденные ортофосфорной кислотой (1-4% к весу сухого остатка), и применяя горячую сушку, можно повысить устойчивость покрытий к длительному воздействию уксусной кислоты[3].

В настоящее время трубы с эпоксидным покрытием соответствуют требованиям государственных и отраслевых стандартов в той же мере, что и трубы с полиэтиленовым покрытием. Так же является преимуществом этих покрытий — высокая устойчивость к абразивному износу. Отличное качество труб дает возможность использовать такую продукцию для работы в микротоннелях, под дорогами, в подводном строительстве, при наклонном бурении.

Недостатки покрытия данного покрытия: при отверждении в промышленных условиях в эпоксидной смоле остаётся некоторое количество золь-фракции — растворимого остатка, он может нанести серьёзный вред здоровью, если будет вымыт растворителями и попадёт внутрь организма. Безусловно в неотверждённом виде эпоксидные смолы являются достаточно ядовитыми веществами и могут нанести огромный вред здоровью. Также незащищенная эпоксидная смола плохо переносит облучение ультрафиолетовыми лучами. Поэтому спустя примерно шесть месяцев нахождения под ярким солнечным светом начинается ее распад. Следовательно, дальнейшее облучение вызывает неизбежное ее разрушение с потерей всех физических свойств. Решение этой проблемы является защита смолы при помощи краски и лака, содержащих УФ защиту.

Использование изолирующих систем эпоксидного типа позволяет максимально быстро ввести трубы в эксплуатацию. Благодаря покрытию также быстро осуществляется процесс сушки элементов трубопровода и не возникает необходимости в проведении дорогостоящих работ по очистке трубных элементов от загрязнений и следов ржавчины. Необходимо отметить, что применение эпоксидных покрытий выгодно, так как они обеспечивают максимальную защиту от коррозионных процессов, следовательно, реже будет проводиться ремонт и замена запорной арматуры в системе.

Таким образом, благодаря этим новациям, сегодня трубы с эпоксидным покрытием практически не уступают требованиям государственных и отраслевых стандартов предъявляемым к трубам с полиэтиленовым покрытием (около 2,5 ÷ 3 мм). Но при этом данный вид продукции имеет дополнительный ряд преимуществ, к которым относятся, в первую очередь, повышенная стойкость к абразивному износу, порезу и сдиру. Что в итоге позволило широко использовать трубы для прокладки в микротоннелях, под дорогами, при строительстве подводных переходов, а также способом наклонного бурения.

Список использованных источников

Ли Х., Невилл К. Справочное руководство по эпоксидным смолам. Перевод с англ., М.: Энергия, 2009. – 415с.

Азингер Ф. Введение в нефтехимию. Пер. с немецкого под ред. Люсикова Б.В. – М.: «ГОСТОПТЕХИЗДАТ», 2008.

Рейбман А.И. Защитные лакокрасочные покрытия в химических производствах. – М.: Химия, 2008. – 336 с.

Маллинсон Дж. Применение изделий из стеклопластиков в химических производствах. Пер. с англ. под ред. Альперина В.И. и Перлина С.М. – М.: Химия, 2010 . – 240с.

Что такое эпоксидная смола и как ее правильно применять

Прочнейший клей, который склеит почти все, за исключением капрона, оргстекла, полиэтилена и других непористых эластичных материалов — двухкомпонентная эпоксидная смола. Вещество также применяется в рукоделии, изготовлении мебели, декупаже, авто, творчестве, строительстве. Иначе оно называется компаунд эпоксидный. В свободном виде эпоксидка не применяется, только в сочетании с отвердителем, который дает возможность проявиться после реакции полимеризации ее уникальным свойствам. По этой причине важно знать, как развести эпоксидную смолу правильно.

Что такое эпоксидная смола

Эпоксидная смола — это олигомеры, которые содержат эпоксидные группы и при воздействии отвердителей формируют сшитые полимеры. Отвердителями могут быть полиамины и другие соединения. Самыми распространенными эпоксидными смолами являются продукты поликонденсации с бисфенолом А либо поликонденсации с фенолами эпихлоргидрина.

Жидкая эпоксидная смола может быть различных оттенков: от белого, прозрачного, до винно-красного. Но обычно имеет вид желто-оранжевой прозрачной жидкости, по консистенции напоминающей мед, или твердой, коричневой (как гудрон) массы.

Состав

Эпоксидная смола по химическому составу представляет собой синтетическое олигомерное соединение. Подобные вещества на сегодняшний день востребованы практически во всех отраслях промышленности. После соединения эпоксидной смолы с отвердителями получаются:

- прочные и мягкие материалы;

- твердые и жесткие;

- материалы, напоминающие резину.

Эпоксидная смола обладает устойчивостью к воздействию кислот, галогенов, щелочей, но растворяется в ацетоне и сложных эфирах без формирования пленки. После отвердения летучие вещества не выделяются, происходит совсем незначительная усадка состава.

Как работать с эпоксидной смолой

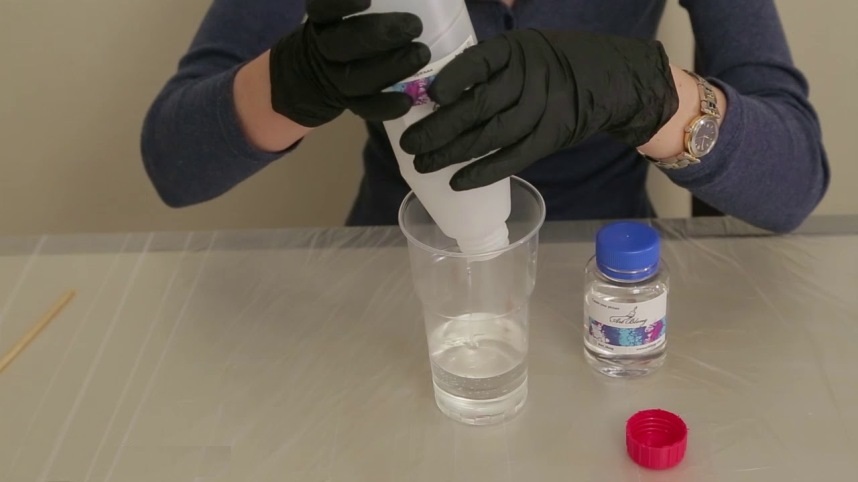

Для работы с эпоксидной смолой понадобится отвердитель, одноразовый стаканчик, 2 шприца и палочка для перемешивания.

Совет

Вливайте отвердитель в смолу, а не наоборот. Обычно отвердитель имеет жидкую консистенцию и при резком нажатии на шприц может разбрызгиваться, поэтому делаете это осторожно.

Инструкция по применению:

- Возьмите шприц, наберите в него необходимое количество смолы и выпустите в стаканчик. То же самое проделайте с отвердителем. Пропорции смешивания у разных производителей различны, потому перед началом работы внимательно прочитайте инструкцию по применению. Неправильно разведенная эпоксидка плохо застывает.

- Хорошенько перемешайте смолу с отвердителем, масса должна стать однородной. Смешивать необходимо медленно и осторожно, если делать это резкими движениями и быстро, то в массе появятся пузырьки. Жидкая консистенция состава обеспечит быстрый выход пузырьков наружу, в изначально густых компонентах они останутся. Плотность смолы зависит от производителя. Недостаточно хорошо смешанные компоненты обусловят плохое застывание состава.

- Полимеризация не происходит мгновенно, необходимо немного подождать пока масса приобретет требующуюся для работы консистенцию.

- Залейте в форму или сделайте линзу.

- Подождите указанное производителем в инструкции время, пока эпоксидная смола окончательно застынет.

Совет

Во время застывания к массе хорошо прилипают пылинки и разная грязь. Предотвратить это поможет использование емкостей и коробок с крышкой. Сделайте изделие в коробке и закройте крышкой на время затвердевания состава.

Эпоксидная смола имеет условные стадии застывания:

- Вначале масса очень жидкая и легко стекает, что делает ее максимально подходящей для заливки в форму. Жидкая консистенция позволяет эпоксидке проникнуть в мельчайшие углубления, более густому составу это не под силу, и рельеф получится не очень явным.

- По прошествии некоторого времени эпоксидная смола становится гуще и подходит для изготовления выпуклых линз на плоской основе. Сделать подобную линзу из жидкой смолы не удастся — состав будет скатываться вниз с заготовки. На этой стадии лучше всего заливать нерельефные формы в домашних условиях.

- Наименее подходящая консистенция смеси для работы — наподобие густого меда. При набирании эпоксидки на палочку легко формируются пузырьки, убрать которые очень сложно. На этой стадии состав подходит для того, чтобы склеить детали между собой. Эпоксидка характеризуется отличной адгезией и прекрасно прилипает к большинству материалов (на основе этого свойства был разработан клей ЭДП.), но легко отслаивается от полипропилена, полиэтилена, силикона, резины, поверхностей, покрытых пленкой жира.

- Эпоксидная смола становится очень густой и липкой, отделить немного от основной массы проблематично.

- Следующая стадия — резиновая. Эпоксидка не прилипает к рукам, но легко мнется и гнется, из нее получится сделать множество изделий, но если вы хотите, чтобы она затвердела в нужном положении, то закрепите ее, иначе она вернется в первоначальное состояние.

- Окончательно затвердевшая эпоксидная смола. Ее нельзя продавить ногтем, на ощупь она похожа на пластик.

Совет

Если нет формы из специального материала, то смажьте имеющуюся растительным маслом, но сначала проверьте, как отреагирует на него конкретно этот состав эпоксидки.

Эпоксидна смола от разных производителей характеризуется различным временем отвердения. Время наступления стадий определяются исключительно опытным путем. Существует мягкая эпоксидная смола, которая остается резиновой даже после полного застывания, что для некоторых изделий является идеальным вариантом.

Как развести

Разводить пропорции необходимо очень тщательно, так как недостаточное либо избыточное количество отвердителя в смеси отрицательно сказывается на качестве образующегося полимера.

Избыток отвердителя характеризуется тем, что состав остается устойчивым к нагреванию, действию химических веществ и воды, но становится менее прочным. Кроме того, излишек выделяется на поверхности при эксплуатации изделия, поэтому необходимо точно знать, как развести эпоксидную смолу правильно.

Недостаточное количество отвердителя делает смолу липкой, так как ее часть остается несвязанной.

Для получения различных смесей отвердитель и эпоксидная смола смешиваются в различных пропорциях, о чем вы узнаете, прочитав инструкцию по применению. Современный состав обычно делается так: на 1 часть отвержающих компонентов берутся 2 части смолы или отвердитель и смола смешиваются 1 к 1.

На скорость полимеризации оказывают влияние тип отвердителя и температура состава. Чтобы ускорить процесс, слегка нагрейте массу. Повышение температуры на 10° С обеспечит ускорение полимеризации в 3 раза. Существуют составы, которые включают в себя ускорители отвердения, есть и такие, которые застывает при низких температурах.

Эпоксидная смола становится твердой при температуре от —10 до +200° С, что зависит от вида применяемого состава. Чаще всего в быту применяются отвердитель холодного типа, он встречается в условиях маломощного производства и там, где термическая обработка недопустима.

Отвердители горячего типа применяются в процессе получения изделий с высокой прочностью, которые будут подвергаться значительным нагрузкам и действию высоких температур. Горячая полимеризация способствует формированию густой сетки молекул, которая и обеспечивает устойчивость состава.

Расход на 1м2

Сколько будет израсходовано эпоксидной смолы, зависит от цели ее применения. Если воспользоваться эпоксидкой как клеем, то на расход повлияют свойства соединяемых поверхностей:

- пористость;

- шероховатость;

- способность впитывать вещества.

Совет

Нанесите минимально приемлемое количество эпоксидки на склеиваемые поверхности, затем прижмите их друг к другу и зафиксируйте в таком положении до полного застывания клея.

Расход на площадь имеет большое значение при изготовлении, например, напольного покрытия. Если необходимо покрыть бетонный гладкий пол, просто чтобы он не пылил, то достаточно будет 100 г на 1 м2. При изготовлении более прочного покрытия, армированного и идеально ровного потребуется до 3,5 кг эпоксидной смолы на 1 м2.

Модифицированные эпоксидки различных оттенков применяются при устройстве полимерных наливных полов. Полимер выливается из емкости на пол и растекается благодаря силе тяжести. Подобное нанесение обуславливает расход от 1 кг эпоксидки на 1м2 на один слой.

Сколько сохнет

Полное застывание эпоксидки обычно происходит через 24 часа. Изделия (например, броши, заколки), которые не подвергаются значительным нагрузкам, готовы к эксплуатации уже через 12 часов.

Какую температуру выдерживает

Температура плавления застывшей эпоксидной смолы составляет до +150—180° С, при этом ее прочность уменьшится незначительно. Некоторые марки клея выдерживают кратковременный нагрев до +400° С и продолжительный — до +250° С.

Вредна ли для здоровья

После застывания эпоксидная смола при нормальных условиях эксплуатации абсолютно безвредна для человеческого организма. Но ее применение ограничивается тем, что при отвердении в условиях промышленного производства в составе остается немного растворимого остатка (золь-фракции). Именно этот остаток может нанести серьезный ущерб здоровью, если будет вымыт растворителями и проникнет в организм человека. Эпоксидные смолы до застывания ядовиты и способны отрицательно повлиять на здоровье.

Полезные советы

Советы и рекомендации профессионалов помогут облегчить работу с эпоксидной смолой и сделать все максимально качественно:

- Перед началом работы застелите стол полиэтиленовой пленкой, чтобы избежать протекания и загрязнения его поверхности. Бумага не защитит от пятен, так как эпоксидка пропитывает ее.

- Не допускайте попадание воды в отвердитель, эпоксидную смолу или смесь этих веществ. Если работать с составом при высокой влажности воздуха в помещении, застывание будет происходить плохо.

- Можете придать эпоксидке любой оттенок. Это делается с помощью добавления в состав специальных тоннеров, но их стоимость сравнительно высока. Более приемлемым по цене вариантом являются чернила гелевых ручек, краска, находящаяся внутри фломастеров, маркеров или витражная.

- Не работайте с эпоксидкой при температуре окружающего воздуха ниже +22° С, так как существует вероятность, что состав плохо застынет.

- Если смолу подержать в холодном помещении, например, на балконе, в ней могут появиться хлопья или крупинки. Чтобы вернуть состав в первоначальное состояние, нагрейте его до 40—60° С.

- Поставив изделие на батарею отопления, вы сократите продолжительность застывания эпоксидной смолы. Обеспечьте не слишком сильное повышение температуры, чтобы состав не закипел с образованием множества пузырьков.

- Если близко к поверхности эпоксидной смолы сформировался пузырек — просто подуйте на него через коктейльную трубочку или раскрученную ручку. Образовавшийся пузырек лопнет.

- Эпоксидка характеризуется повышенной текучестью, по этой причине не применяйте состав в качестве покрытия (лака) для рельефных изделий.

- Сделать качественно линзы на заготовках с плоской поверхностью удастся, только разместив их в идеально горизонтальном положении. В противном случае линзы получатся неровными — с одной стороны выше, с другой — ниже.

- Если линза сползается к центру и не закрывает края заготовки, это говорит о том, что эпоксидки было налито мало или она очень жидкая. Попробуйте залить еще один слой, это позволит исправить положение.

- Чтобы с течением времени эпоксидная смола не пожелтела под действием солнечных лучей и тепла, приобретайте продукт, в составе которого имеется УФ-фильтр.

- При попадании эпоксидки на кожу рук оттирайте загрязнения спиртом, после чего вымойте руки с мылом.

- Если смола попала в глаза или была проглочена — обратитесь к врачу.

Эпоксидные смолы токсичны в большей или меньшей степени, в зависимости от состава. По этой причине работать с ними необходимо в хорошо проветриваемой комнате или под вытяжкой. Полностью обезопасить себя от вдыхания паров органических кислот можно, работая с эпоксидкой в респираторе.

Эпоксидная смола для заливки: применение, виды, плотность смолы

Эпоксидная смола для заливки: расход материала и технологии применения

Химия – наука сложная, и далеко не каждый владеет знаниями в этой области. Однако тот, кто работает с химическими составами и обеспечивает протекание в них определенных процессов, должен иметь представление об используемых веществах. К таким относится эпоксидная смола для заливки. Восхищаясь внешней натуральностью искусственного янтаря или сияющей чистотой столешницы «из камня», о происхождении материала даже не задумываемся. В одной из статей сайта мы уже рассказывали как сделать стол из эпоксидной смолы. В этой статье подробно расскажем что такое эпоксидная смола, какие бывают виды составов, как пользоваться и дополним инструкцию применения.

Что такое эпоксидная смола, характеристики материала

Смола – это вещество, которое затвердевает при определенных условиях. Различают смолы натуральные (древесные) и синтетические. Эпоксидка (сокращенное название от «эпоксидная смола») представляет собой полимерную смолу, то есть химический состав из олигомеров – молекул с небольшой ограниченной массой.

Основные характеристики данного вещества:

- устойчивость к влаге, ультрафиолету;

- не подвержено воздействию кислот, щелочей, галогенов;

- растворяется в ацетоне и сложных эфирах;

- не выделяет вредных летучих веществ.

Состав прозрачной эпоксидной смолы – двухкомпонентный. Конечный продукт получается в ходе реализации двух химических процессов. На первой стадии создается низкомолекулярная линейная термопластичная масса. На второй, представляющей собой отверждение, посредством получения в ней пространственной структуры образуется твердое, нерастворимое и неплавкое вещество.

Способность быстро превращаться из жидкого состояния в твердое является очень ценным свойством эпоксидной смолы. Помимо этого, она может прочно склеивать поверхности. Совокупность перечисленных выше характеристик и делает данный состав востребованным.

Эпоксидная смола для заливки: разновидности химических составов

Применение эпоксидки давно и прочно вошло в нашу жизнь. В быту, где необходимо надежное соединение или твердый состав, это средство незаменимо. Эпоксидная смола – это один из видов синтетических смол, олигомер, содержащий эпоксидные группы. Вещество имеет сложную химическую формулу.

В зависимости от состава, различают несколько видов смол:

- Эпоксидно-диановые. Имеют маркировки ЭД-10, ЭД-16, ЭД-20, ЭД-22, ЭП-СМ-ПРО. Активно используются в быту и в производственной сфере. Компаунды с функцией пропитки, наливной пол, клеевые составы – далеко не полный перечень применения данного вида полимеров.

- Эпоксидно-диановые, предназначенные для изготовления лаков и красок. Данные эпоксидки маркируются Э-40, Э-40 Р. С их помощью создаются прочные лакокрасочные покрытия.

- Эпоксидно-модифицированные (ЭПОФОМ-1,2,3). Используются для проведения ремонтных работ.

- Специальные эпоксидные смолы. Особенности составов (с хлором, резорцином и т. д.) позволяют применять их в особых условиях.

Любая эпоксидная смола состоит из двух компонентов – непосредственно смолы как основного вещества и отвердителя. Различные наполнители придают составу определенные качества.

Потребительские свойства эпоксидной смолы

Стоимость эпоксидной смолы довольно высокая. Приобрести небольшое количество для бытовых нужд вполне доступно, но значительные объемы требуют немалых финансовых затрат. Вместе с тем популярность вещества растет. Объяснить данный факт можно наличием хороших потребительских качеств данного полимера. Среди основных характеристик можно выделить следующие:

- Прочность. При высоком уровне технологичности процессов изготовления и применения застывшая смола может соперничать с отдельными марками бетона.

- Термостойкость. Эпоксидная смола может выдерживать воздействие температуры от 200 °С и выше.

- Водонепроницаемость. В твердом состоянии вещество не впитывает воду.

- Клеящие свойства. Высокий уровень адгезии и прочность соединений позволяют склеивать большие поверхности.

- Устойчивость ко многим агрессивным химическим веществам.

- Небольшой вес изделий.

Данные характеристики свойственны всем видам смолы. Эти качества могут проявляться в большей или меньшей степени в зависимости от добавок, использованных при приготовлении эпоксидки.

Обратите внимание! Приобретая эпоксидную смолу, обязательно следует определить (самостоятельно на основании информации на упаковке или попросить специалиста продающей компании предоставить сведения о товаре) целевое назначение состава. Даже незначительное несоответствие может повлиять на итоговый результат.

Применение прозрачной эпоксидной смолы

Сфера применения эпоксидной смолы достаточно широкая. Вещество активно используется как в домашних условиях, так и на производстве. Постоянно совершенствующиеся технологические процессы, получение все новых и новых составов с улучшенными качествами увеличивают возможности применения.

Традиционно эпоксидная смола для заливки применяется на различных производствах в следующих целях:

- для пропитывания стекловолокна, склеивания частей. Сфера использования: строительство, авиа- и машиностроение, радиоэлектроника, электротехника, изготовление стеклопластика, ремонт судов и автомобилей;

- для создания гидроизоляционного слоя. Материал применяют при покрытии стен строений с повышенной влажностью, подвальных помещений, бассейнов и других резервуаров для жидкостей;

- при необходимости создания химически стойких покрытий для внешних и внутренних поверхностей, а также для нанесения защитного слоя на пористые материалы;

- для заливки в формы с целью получения прозрачных деталей и предметов, которые впоследствии могут разрезаться, шлифоваться, то есть подвергаться механической обработке.

Обратите внимание! При необходимости склеить твердые поверхности лучше приобрести специальный эпоксидный клей, а не воспользоваться любым составом смолы. Эффект соединения будет в любом случае, но специальный материал позволит провести процесс более качественно и эффективно.

Исходные характеристики эпоксидной смолы

Практически все виды эпоксидной смолы в исходном состоянии прозрачны. Некоторые могут иметь желтоватый оттенок. После соединения с отвердителем желтизна не исчезает. Это обязательно следует учитывать в случае необходимости иметь прозрачный эпоксидный слой.

Некоторые виды полимера, имеющие высокую вязкость, после отвердения образуют пузырьки, значительно снижающие эффект прозрачности. Избавиться от них можно посредством нагревания, которое следует выполнить до заливки или же после нее, в последнем случае применяют горелки или другие нагревательные системы. Процесс этот довольно хлопотный и не всегда дает идеальный результат.

Готовые поделки из эпоксидной смолы с течением времени могут терять прозрачность при воздействии ультрафиолета и кислорода, содержащегося в воздухе. Таких неприятностей можно избежать только в том случае, если использовать смолы с наличием в составе UV-протекторов и антиоксидантов.

Следовательно, при выборе эпоксидной смолы с целью получения твердого прозрачного материала необходимо учитывать следующее:

Прозрачные эпоксидные смолы могут использоваться как для изготовления мелких деталей (ювелирных украшений, сувениров, декора), так и для более крупных заливок (столешниц, полок и т. д.). Технология применения эпоксидной смолы может разниться в зависимости от особенностей изделий.

Обратите внимание! Чтобы быть уверенным (особенно при выполнении больших заливок) в том, что состав смолы подходит для поставленных целей, лучше приобрести пробник – емкость с небольшим количеством.

Области применения эпоксидной смолы

Появление новых составов постоянно расширяет область применения эпоксидных смол. С помощью данных полимерных материалов можно не только склеивать предметы и создавать декоративные изделия, мебель, но и заменять значительных размеров металлические элементы конструкций и механизмов, сокращая их стоимость и снижая вес. К основным сферам применения эпоксидки можно отнести:

- Производство композитных материалов. Используя способ пропитки синтетических тканей, изготавливают стеклопластик и углепластик. Материал получается легкий и прочный. Он активно применяется в моделировании, при создании машин, ракет, кораблей, самолетов.

- Изготовление мебели. Это варианты как поточные (в основном кухонные столешницы), так и эксклюзивные (столы из слэбов, столешницы – реки, карты, картины и т. д.).

- Создание электроизоляционных и гидроизоляционных материалов. Эпоксидная смола является диэлектриком, она влагонепроницаема.

- Производство бижутерии. Украшения из эпоксидки (кулоны, браслеты, броши и т. д.) недорогие и отличаются декоративностью и эстетичностью.

- Ремонтные работы. Можно залить эпоксидной смолой растрескавшуюся столешницу, сделать новый пол, устранить течь в лодке, отремонтировать автомобильный кузов, используя стеклоткань, и т. д.

- Изготовление различных поделок, сувениров, стендовых моделей.

Работать с эпоксидной смолой гораздо проще, чем, например, с металлом или керамикой.

Подготовка эпоксидной смолы для заливки

Приготовление состава эпоксидной смолы должно осуществляться в соответствии с инструкцией, которая в том или ином виде прилагается к каждой емкости. Отсутствие описания последовательности действий свидетельствует о сомнительных качествах товара, который наверняка также не имеет и сертификации.

При смешивании компонентов эпоксидной смолы пропорции играют наиважнейшую роль. Стандартное соотношение смолы и отвердителя – 10:1. В специальных составах пропорция может меняться от 5:1 до 20:1. Способы приготовления малого и значительного объемов также имеют отличия. Для маленького количества достаточно только перемешивания. Большую массу предварительно следует подогреть, чтобы снизить степень вязкости. При этом необходимо учитывать, что увеличение температуры на 10 °С ускоряет полимеризацию как минимум в два раза.

Подогревая смолу, требуется контролировать температурные показатели. Если вещество закипит, оно начнет пениться, мутнеть. Такой состав для использования непригоден. Снизить вязкость можно с помощью разбавителей. Следует учитывать, что даже 5–7% таких добавок в составе значительно снижают качество материала.

Проблема, как очистить, то есть чем растворить эпоксидную смолу, сохраняет свою актуальность. Лучше не допускать полного застывания пятен. Если все же это произошло, самым эффективным способом является механический, но он применим не ко всем поверхностям. Использование специального растворителя для смол также не обеспечивает сохранения поверхности. Если условия позволяют, можно применять разогрев или замораживание.

Ни один из способов не дает гарантии полного очищения.

Как сделать эпоксидную смолу в домашних условиях

Эпоксидную смолу в домашних условиях приготовить несложно. Для этого требуется подготовить необходимую тару, мерную емкость и палку (или другой подобный предмет) для размешивания. Процесс изготовления эпоксидной смолы своими руками включает в себя нескольких этапов:

- Выбор помещения. Оно должно быть вентилируемым, иметь температуру около 25 °С и низкий уровень влажности.

- Выполнение пробного соединения. Следует смешать эпоксидку в небольшом количестве. Если характеристики (степень прозрачности, вязкость, время отвердения) устраивают, можно переходить к полному объему.

- Использование холодного способа смешивания. В 10 частей смолы необходимо добавить 1 часть отвердителя. Размешивать следует с одинаковой интенсивностью и в одном направлении – в таком случае масса будет более однородной.

Обратите внимание! В домашних условиях большие объемы (более 5 кг) лучше не готовить. При смешивании выделяется много тепловой энергии, которая ускорит полимеризацию и быстро сделает состав непригодным к употреблению.

Чтобы понять, как сделать эпоксидную смолу достаточно пластичной, также следует выполнить пробное соединение с учетом всех планируемых для применения наполнителей.

Изготовление эпоксидной смолы: дополнение к инструкции

Эпоксидная смола для заливки всегда идет в комплекте с отвердителем, так как без него основная жидкость не застынет. Всю информацию о том, как изготовить эпоксидку, можно прочитать в инструкции к применению. Отдельные важные моменты изготовитель все же не освещает, поэтому стоит сказать о них отдельно:

- На качестве итогового продукта сказывается как недостаток, так и избыток отвердителя. При дефиците масса будет характеризоваться липкостью. Излишнее количество добавки ускорит процесс полимеризации, но приведет к растрескиванию материала.

- Размешивать компоненты необходимо предметом, не имеющим дополнительных элементов (лопастей, венчиков, изогнутостей и т. д.). Такие приспособления ускоряют протекание процесса отвердения.

- Токсичность эпоксидной смолы проявляется в жидком состоянии, но она незначительна, потому проветривания помещения вполне достаточно для создания безопасных условий.

- Нельзя допускать попадания сторонней жидкости как в отдельные компоненты, так и в готовый состав.

- Замешивать необходимо такое количество материала, которое можно успеть выработать до начала процесса отвердевания. Если все же эпоксидки приготовлено много, лучше разлить ее в небольших количествах в разные емкости – она дольше будет сохранять необходимую вязкость.

Обратите внимание! При подготовке смолы для разных видов работ необходимо соблюдать определенную технологию, включающую правильный выбор состава, температурный режим, алгоритм действий и временные рамки.

Продолжение статьи читайте на следующей странице.

Для перехода к следующей части статьи используйте цифры постраничной навигации.

Что такое эпоксидная смола и как с ней работать?

Сразу хотим сказать, эпоксидная смола, не только для профессионалов, но и для новичков. Достаточно лишь научится правильно работать с этим великолепным материалом.

Можете записаться на один из наших семинаров, посмотреть расписание можно на сайте.

Давайте рассмотрим правила, особенности и применение смолы, не как строительного материала, а как инструмент по созданию предметов, картин и интерьера.

Эпоксидная смола, появление и состав

Название эпоксидная смола образовано от двух греческих: epi — над и oxy — кислый).

Прародителем считают Дианина, Александра Павловича, который в 1891 году, получил основной ключевой компонент большинства эпоксидных смол – Бисфенол А. Но, саму смолу можно считать изобрел П. Кастану, который в 1936 году создал низковязкий материал, который мог переходить в неплавкое и нерастворимое состояние.

Химический состав большинства эпоксидных смол- олигомерное синтетическое соединение, содержащие эпоксидные группы.

- Красочные картины,

- искусные украшения,

- предметы домашнего декора,

- мебель и столешницы,

- ластичные гибкие этикетки,

- значки, магниты на холодильник

Вредна ли эпоксидка?

- помещение должно проветриваться естественно или принудительно вытяжкой;

- качественная защита рук, глаз и дыхательных путей

- все емкости после работы должны быть очень плотно закрыты;

- используемая тара для смешивания должна быть плотной и термостойкой.

В нашем ассортименте вы найдёте следующие индивидуальные средства защиты:

После отверждения большинство смол неопасны как для дыхания, так и для контакта с кожей, но будьте внимательны с дозировкой, при нарушении пропорции, смола может выделать испарения и после затвердевания.

Во многих источниках написано, что смола может и контактировать с холодными продуктами, температурой не выше 50°C, но рекомендуем использовать только ту смолу, которая имеет пищевой сертификат, либо наносить сертифицированное покрытия, например – пищевого лака.

Основные области применения эпоксидной смолы

Рисование смолой или Resin Art

Resin Art (резин арт) – техника рисования подкрашенной смолой на различных поверхностях. В данную категорию можно отнести предметы декора (часы, сувениры, картины, елочные игрушки, различные подносы, посуду и т.д.) при создании которых в смолу добавляют различные красители, пигменты и глиттеры. Так же резин арт, часто используют при создании цветной смолы с различными узорами в специальные, большие силиконовые формы или на артборд. Для рисования мы рекомендуем густую смолу: Crystal Resin Art в фасовках 1 кг, 5 кг и 10 кг.

Декорирование готовых изделий

Эта область часто используется креативным людям, которые любят делать из обыкновенных вещей, шедевры. Оформление смолой декора интерьера (шкатулки, рамки, ключницы), кухонные предметы (подставки под стаканы, подносы, менажницы)

Для декорирования небольших изделий (в зависимости от необходимой толщины заливки) отлично подойдут смолы: Сrystal 85-5 толщина заливки до 5 см, Сrystal 80-12 толщина заливки до 10-12 см, Сrystal 75-20 толщина заливки до 15-20 см.

Объёмные заливки / Мебель

В последнее время особенной популярностью пользуются дизайнерские предмеры интерьера и мебель в которой используются элементы из смолы. Стол река уже давно вошел в дизайн квартиры как элемент изыска и вкуса. Заливные полы с 3д эффектом сделает помещение еще красивее и объемнее. Но, для таких объемных заливок и масштабных идей требуется большое количество эпоксидной смолы, специфических знаний, а главное опыта. Поэтому начинайте с малого, наращивая знания и опыт.

Для толстых заливок вы можете приобрести следующие эпоксидные смолы: Сrystal 80-12 толщина заливки до 10-12 см, Сrystal 75-20 толщина заливки до 15-20 см.

Подробную информацию о создания стол-реки читайте инструкцию по созданию стола-реки в нашей Базе знаний.

Эластичные и гибкие декоративные изделия

Объемные шильды, выпуклые значки, 3д магниты для изготовления используется : Сrystal Elastic 315AB-W которая образует объемную и эластичную линзу.

Как выбрать смолу?

Эпоксидная смола действительно является очень многофункциональным материалом и сфера, её применение ограничивается только вашей фантазией.

Перед выбором смолы, необходимо определиться с целью вашего проекта, да этого ответьте на следующие вопросы:

- Какое изделие получится в итоге?

- Какой размер изделия?

- Какие дополнительные материалы будут в смоле или контактировать с ним?

- В какой эксплуатационной среде будет находится изделие?

После чего ознакомьтесь с технической документацией на смолу или проконсультируйтесь с нашими менеджерами.

Какие условия нужно соблюдать?

Помещение.

Обязательно вентилируемое или естественным путем, или принудительно, вытяжкой. Температура воздуха не должна быть ниже 20°C и не более 25-27°C. Если ниже, то эпоксидная смола будет застывать гораздо дольше, а если выше, то смола может закипеть. Влажность, должна быть минимальна, эпоксидная смола впитывает воду и при повышенном показателе может неравномерно застыть, застывает дольше, помутнеть или даже появиться белые дымки на поверхности.

Материалы

Формы, заготовки, мастер модели и т.д. тоже должны быть сухими. Если температура смолы ниже 15°С предварительно нагрейте компонент A до 30°С на водяной бане.

Этапы работы с эпоксидной смолой

Этап 1. Подготовка

Рабочее место.

Для начала нужно защитить все покрытия в рабочей зоне, пищевой пленкой/полиэтиленом/плотной бумагой/скатертью/силиконовым ковриком и т.д. желательно чтобы защитное покрытие не впитывало жидкости.

Дыхательные пути – специальный респиратор, полумаска, специализированная маска;

Глаза – защитные очки, специализированная маска;

Одежда – фартук, комбинезон;

Инструменты.

Тара для смешивания по объему заливки, палочки для смешивания или миксер с плоской насадкой, салфетки для вытирания пролитой смолы, весы, ацетон или уайт-спирит для удаления незастывшей смолы.

Подготовьте основу, для заливки смолы: силиконовая или полиуретановая форма, арт борд, опалубку и т.д. Так же подготовить красители, наполнители, пигменты и т.д.

Этап 2. Основная часть – работа со смолой

Подготовка ингредиентов

Внимательно ознакомьтесь с технической документацией к смоле, красителям и пигментов (на предмет плотности окрашивания и ожидаемый эффект, не все пигменты оставят прозрачность).

Эпоксидная смола состоит из 2х элементов, сама смолы и загуститель, пропорции смешивания можно узнать из документации

! Важно, несоблюдение пропорций может привезти к неправильному застыванию и порче изделия.

Например, мы хотим сделать заливку и купили эпоксидную смолу в ХимСнаб Композит, лощина заливки 3см, а значит нам подойдет 85-5 crystal. Соотношение смешивания у данной смолы 3:1

Это означает, что на каждую часть компонента А, нужна 1 часть компонента Б. Т.е. на 3 грамма А, нужен 1 грамм Б.

Если нам нужно получить 500 грамм смешанной смолы.

Рассчитываем вес одной доли: 500/4=125

Количество компонента А = 125*3=375гр

Количество компонента Б=125*1=125

Итого, нам нужно 375 гр А и 125 гр Б.

Для определения объема заливки можно воспользоваться калькулятором на нашем сайте. Используя весы, налейте необходимое количество компонентов каждый, в отдельную тару.

Смешивание.

Оба компонента необходимо смешать. Делать это нужно в отдельной ёмкости, но если объём тары с компонентом А позволяет влить, туда компонент А, то можно сделать так, главное, чтобы оставалось место для удобства смешивания.

Налейте в чистую емкость, сначала смолу, затем отвердитель, наоборот, это делать нельзя.

Тщательно перемешать ингредиенты в одном направлении в течении 5 минут, снимая со стенок и находящиеся на дне, неразмешанные компоненты, чем ниже интенсивность перемешивания, тем меньше образуется пузырьков. Признаком полного перемешивания, будет кристальная прозрачность смолы (во время перемешивания, смола мутная) После перемешивания желательно перелить массу в чистую емкость.

Помните, что у каждой эпоксидной смолы есть времени жизни и не оставляйте смолу дольше этого времени. Так же помните оставляя эпоксидную смолу, предназначенную для тонких заливок в большой спустя некоторое время она может вскипеть. Поэтому рекомендуем или не задерживаться с заливкой или разлить смолу по меньшей таре.

Декорирование

После смешивания необходимо добавить элементы декорирования.

- Жидкие пигменты, и пигментные пасты;

- Перламутровые красители, с волшебным эффектом, но делают смолу непрозрачной;

- Глиттеры, добавляют блёсточки, если смола жидкая, то скорее всего они все будут лежать на дне, для того чтобы они равномерно распределились, необходимо подождать пока смола начнет густеть или использовать густую смолу.

Если в вашем изделии будет несколько цветов, то необходимо разлить эпоксидку в меньшие емкости под каждый цвет отдельно.

Заливка смолы

Смолу заливают тонкой струйкой в самую нижнюю часть изделия или формы. Если лить толстой струей, то образуется огромное количество пузырей.

В случае если в вашем изделии присутствует дерево, то его необходимо предварительно пролить смолой, чтобы закупорить там остаточную влагу и воздух.

После заливки наверняка начнут подниматься пузырьки, скорость их подъёма прямо пропорциональна жидкости смолы, например, наша эпоксидная смола серии Crystal, настолько жидкая, что пузыри в ней не задерживаются.

Подождав пока все пузырьки поднимутся на верх, нужно обработать поверхность корректором эпоксидных составов, ручной мини горелкой, а если пузырей совсем мало, то воспользоваться зубочисткой или шпателем.

Оставьте залитое изделие в сухом теплом помещении, желательно прикрыть его во избежание попадания пыли. Обычно смола застывает 24-36 часов.

Обработка.

После отверждения необходимо обработать изделие, убрать все лишнее обработать фаски.

Если поверхность сильно не ровная или загрязнилось, её необходимо почистить и залить еще один тонкий слой, желательно тогда залить Topcoat 400.

В случае сильного перепада, есть вариант шлифовки/полировки. Для шлифовки используются шлифовальные листы или шлифовальная машинка. Зернистость увеличивается: 80, 100, 120, 180, 240, 320, 500, 1000, 1500, 2000, после 320 зернистости использовать мокрое шлифование. После покрыть неабразивной полировочной пастой и заполировать.

Для получения глянцевой поверхности заполировать с неабразивной полировочной пастой или нанести защитный воск, покрыть лаком.

Надеемся, что данная статья поможет вам начать создавать прекрасные вещи, используя такой материал, как эпоксидная смола.