Паровые котлы

Паровым котлом называется устройство для выработки пара, использующее для этих целей теплоту сгорания органического топлива.

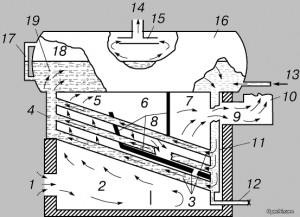

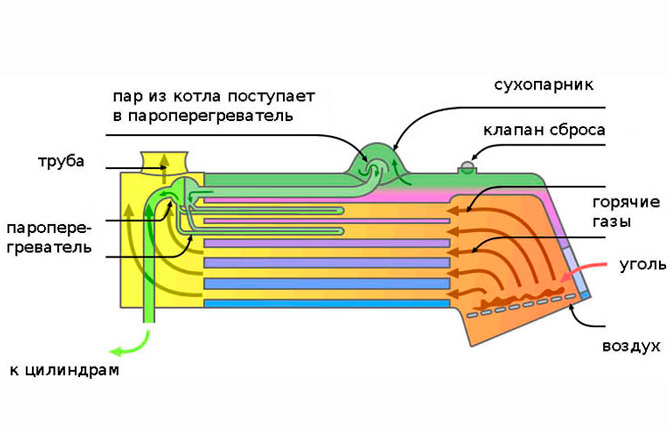

Простейшим котлом, с которого началось развитие паровых котлов, является цилиндрический котел, схема которого приведена на рис. 5.1. Вода в таком котле подается в барабан по питательному трубопроводу, а полученный пар собирается в сухопарнике и отводится по паропроводу к потребителю. Верхняя поверхность воды в барабане, где происходит образование пара, называется зеркалом испарения. Под барабаном располагается топочная камера, в которой происходит сжигание топлива. Горячие дымовые газы, омывая барабан, отдают теплоту воде и охлажденные уходят в дымовую трубу. Поверхность, омываемая с одной стороны дымовыми газами, а с другой стороны — нагреваемой водой, называется поверхностью нагрева котла. Обмуровка котла выполняется из красного или огнеупорного кирпича и образует газоплотные поверхности, препятствующие потере теплоты дымовых газов в окружающую среду и подсосу внешнего воздуха в газоходы котла. В обмуровке имеются необходимые для эксплуатации котла дверцы, лазы, лючки, гляделки, заслонки, называемые гарнитурой котла.

Обеспечение надежности и безопасности работы котла достигается установкой соответствующей арматуры: манометров, пре-

дохранительных клапанов, водоуказательного стекла и пробных кранов, запорных и регулирующих приспособлений на трубопроводах.

Рис. 5.1. Простой цилиндрический котел

I — барабан; 2 — сухопарник; 3 — топка; 4 — водоуказательное стекло; 5 — манометр; 6 — предохранительный клапан; 7 — питательный вентиль; 8 — обратный клапан; 9 — паровой вентиль; 10 — обмуровка котла; II — дымовая заслонка

Обладая несомненной простотой, такой котел имеет ряд крупных недостатков: низкий коэффициент полезного действия, большую металлоемкость, ограничения по давлению и производительности.

Поэтому сразу же началось его совершенствование путем введения трубных поверхностей нагрева для общего увеличения поверхностей нагрева.

Развитие шло по двум направлениям — по пути создания газо- и водотрубных котлов (рис. 5.2).

В газотрубных котлах дымовые газы проходят внутри труб, а вода омывает их снаружи, а в водотрубных котлах наоборот.

В зависимости от угла наклона кипятильных труб к горизонту водотрубные котлы разделяют на горизонтально-водотрубные (с небольшим углом наклона труб) и вертикально-водотрубные (с углом наклона 50° и более).

В настоящее время горизонтальные водотрубные котлы не выпускаются.

Жаротрубные котлы, где в барабане размещены одна или две жаровые трубы большого диаметра, тоже не выпускаются из-за большой металлоемкости и малого коэффициента полезного действия. Практическое применение нашли конструкции, включающие как жаротрубную, так и дымогарную части.

1 — простой цилиндрический котел; 2— жаротрубный котел; 3 — дымогарный котел; 4 — горизонтально-водотрубный котел; 5 — вертикально-водотрубный

котел; 6 — экранный водотрубный котел

Тепловоспринимающие поверхности котла делятся на радиационные и конвективные поверхности нагрева.

Радиационные поверхности нагрева котла расположены в топочной камере и воспринимают теплоту преимущественно в результате лучеиспускания горящего топлива и продуктов сгорания и работают с большим теплонапряжением.

Конвективные поверхности нагрева получают теплоту от дымовых газов непосредственно от соприкосновения с ними движущихся горячих продуктов сгорания.

При работе котла от поверхностей нагрева, обогреваемых с одной стороны дымовыми газами, теплота с другой стороны должна отводиться рабочим веществом (вода, пароводяная смесь, пар), непрерывное движение которого обеспечивается путем создания естественной или принудительной циркуляции.

Естественная циркуляция образуется в замкнутом контуре за счет разности плотностей смеси в опускных и подъемных трубах. Принудительная — за счет применения побудителя движения воды (насоса), обеспечивающего принудительную циркуляцию воды через котел. Такие котлы бывают с многократной циркуляцией и прямоточные. Котлы с многократной принудительной циркуляцией из-за сложности их эксплуатации не получили широкого применения. Прямоточные котлы, в которых наблюдается однократная принудительная циркуляция воды и полное испарение происходит за время одного прохождения ее по поверхности нагрева, применяют на крупных энергетических станциях.

На рис. 5.3 изображен простейший контур естественной циркуляции, состоящий из барабана, коллектора и двух труб. Левая из труб контура нагревается и в ней частично образуется пар. Так как плотность смеси пара и воды в ней будет меньше, чем в правой, столб смеси в левой трубе не уравновесит столба жидкости в правой трубе и начнется движение жидкости, называемое естественной циркуляцией. Вода по необогреваемой опускной трубе движется вниз, а пароводяная смесь по обогреваемой подъемной трубе движется вверх. Получившийся пар удаляется из контура через барабан, а на его место поступает питательная вода. Количество образующегося пара в подъемной трубе контура меньше, чем количество воды, поступающей в опускную трубу за тот же промежуток времени, т.е. не вся вода за один оборот по контуру превращается в пар. Отношение количества воды, проходящей через контур в определенный промежуток времени, к паропроизводительности контура называют кратностью циркуляции. Для котлов с естественной циркуляцией эта величина колеблется в пределах от 10 до 40.

Расчет циркуляции сводится в основном к решению двух уравнений, отражающих массовый баланс и баланс сил. Первое уравнение показывает, что количество рабочего вещества при движении по контуру остается неизменным:

где (7под — количество пара и воды, движущихся в подъемных

Соп — количество воды, движущейся в опускных трубах, кг/с.

Второе уравнение показывает, что движущий напор циркуляционного контура, создаваемый разностью плотностей воды рв, кг/м 3 , и пароводяной смеси рсм, кг/м 3 , умноженной на высоту паросодержащего участка подъемной трубы И , м, уравновешивается суммой сопротивлении, возникающих в опускных и подъемных трубах:

Рис. 5.3. Схема естественной циркуляции воды

Избыточную часть движущего напора, оставшуюся после покрытия потерь на сопротивление движению в подъемной трубе, называют полезным напором циркуляции:

р„ол = -Рдв – гд/’под, Па. (5.3)

Или иначе это можно выразить так:

Следовательно, полезный напор служит для преодоления сопротивления движению в опускных трубах.

В результате расчета циркуляции должны быть выбраны число и диаметр опускных и подъемных труб, обеспечивающих необходимую скорость движения жидкостей по трубам для заданной высоты контура.

При недостаточных скоростях может произойти застой и даже опрокидывание циркуляции, т.е. изменение движения воды в подъемных трубах сверху вниз, а в опускных — снизу вверх. Эти явления очень опасны, так как при них в подъемных трубах будут возникать паровые мешки из-за скапливания пузырьков пара, что приведет к местному перегреву стенок и разрыву труб.

Устойчивая циркуляция, обеспечивающая в контуре котла непрерывное движение с необходимой скоростью потоков воды и пароводяной смеси, гарантирует надежную и безопасную работу котла.

Котлы с естественной циркуляцией могут быть как газотрубные, так и водотрубные.

Стационарные паровые котлы подразделяют на следующие типы: Пр — котел с принудительной циркуляцией, Е — с естественной циркуляцией, ЕПр — с естественной циркуляцией и промежуточным перегревом пара, ППр — прямоточный с промежуточным перегревом пара, КПр — с комбинированной циркуляцией и промежуточным перегревом пара. Первое число в обозначении котла после типа показывает паропроизводитель-ность (т/ч), второе — абсолютное давление пара в МПа (кгс/см 2 ), затем проставляется индекс топки: Ж — с жидким шлакозолоуда-лением, В — вихревая, Ц — циклонная, Р — слоевая, Г — газ, М — мазут. В случае если котел работает под наддувом проставляется индекс Н.

Паровой котел

Паровой котел предназначен для получения водяного пара обычно высокого давления и температуры. Так как тепловые электрические станции в подавляющем большинстве случаев имеют весьма большую мощность (порядка многих десятков, а зачастую и сотен, тысяч киловатт), то для их работы требуется очень много пара. Поэтому современные паровые котлы электрических станций имеют большую паропроизводительность, т. е. с их помощью можно получить много тонн пара в час. Многие паровые котлы мощных электрических станций имеют паропроизводительность 200 и даже более тонн пара в час.

Котел высокого давления с такой большой паропроизводительностью потребляет очень много топлива. Если в качестве топлива используется, например, бурый уголь Подмосковного бассейна, то его потребуется около 65 тонн в час, что составит около 65 двухосных саморазгружающихся вагонов в сутки. Такой котел (или, точнее сказать, котельная установка) весит около тысячи тонн и стоит несколько миллионов рублей. Котельная установка включает большое число различных устройств и механизмов и для размещения ее необходимо большое многоэтажное помещение.

Много сложных вопросов должно быть решено для обеспечения хорошей, надежной работы котельной установки. К числу таких вопросов, в частности, относятся: правильная организация процесса сжигания топлива, позволяющая с высокой экономичностью использовать низкосортные сорта топлива; предварительная очистка подаваемой в котел воды, в результате которой сводятся к минимуму отложения солей при испарении и унос солей с паром в тепловой двигатель ( паровую турбину ); улавливание золы из дымовых газов — вопрос, имеющий исключительно важное значение при сжигании топлива в виде пыли, и многие другие. Ещё в советское время Энергетический институт Академии наук СССР работал над проблемой комбинированного производства не только электрической энергии и тепла для отопительных нужд, но также и высококалорийного газа для бытового потребления и промышленности.

Современные паровые котлы электрических станций можно разделить на два основных вида: котлы с естественной циркуляцией и котлы с принудительной циркуляцией; среди котлов второго типа на электростанциях России наибольшее распространение получили так называемые прямоточные котлы.

Принцип работы котла с естественной циркуляцией легко себе представить с помощью рисунка ниже. В барабан котла, представляющий собой стальной цилиндр, рассчитанный на высокое давление, непрерывно подводится питательная вода, предназначенная для образования из нее пара. Барабан имеет систему опускных (холодных) и подъемных (обогреваемых) трубок. Тепло, образовавшееся в результате сжигания топлива , подводится к подъемным (обогреваемым) трубкам, одна из которых показана на рисунке:

В результате подвода тепла вода в этой трубке испаряется — образуется насыщенный пар. Так как удельный вес пара во много раз меньше веса воды, то образовавшийся в подъемной трубке пар поднимается и заполняет объем барабана над уровнем питательной воды. На место испарившейся воды поступает новая ее порция через опускные необогреваемые трубки. Таким образом, через систему опускных и подъемных трубок происходит непрерывная циркуляция воды и пара, возникающая вследствие разности удельных весов воды и

именуется естественной, откуда возникло и наименование котла. Насыщенный пар, поступающий в барабан, непрерывно отводится из него, а вода подается и, таким образом, уровень питательной воды в барабане поддерживается постоянным.

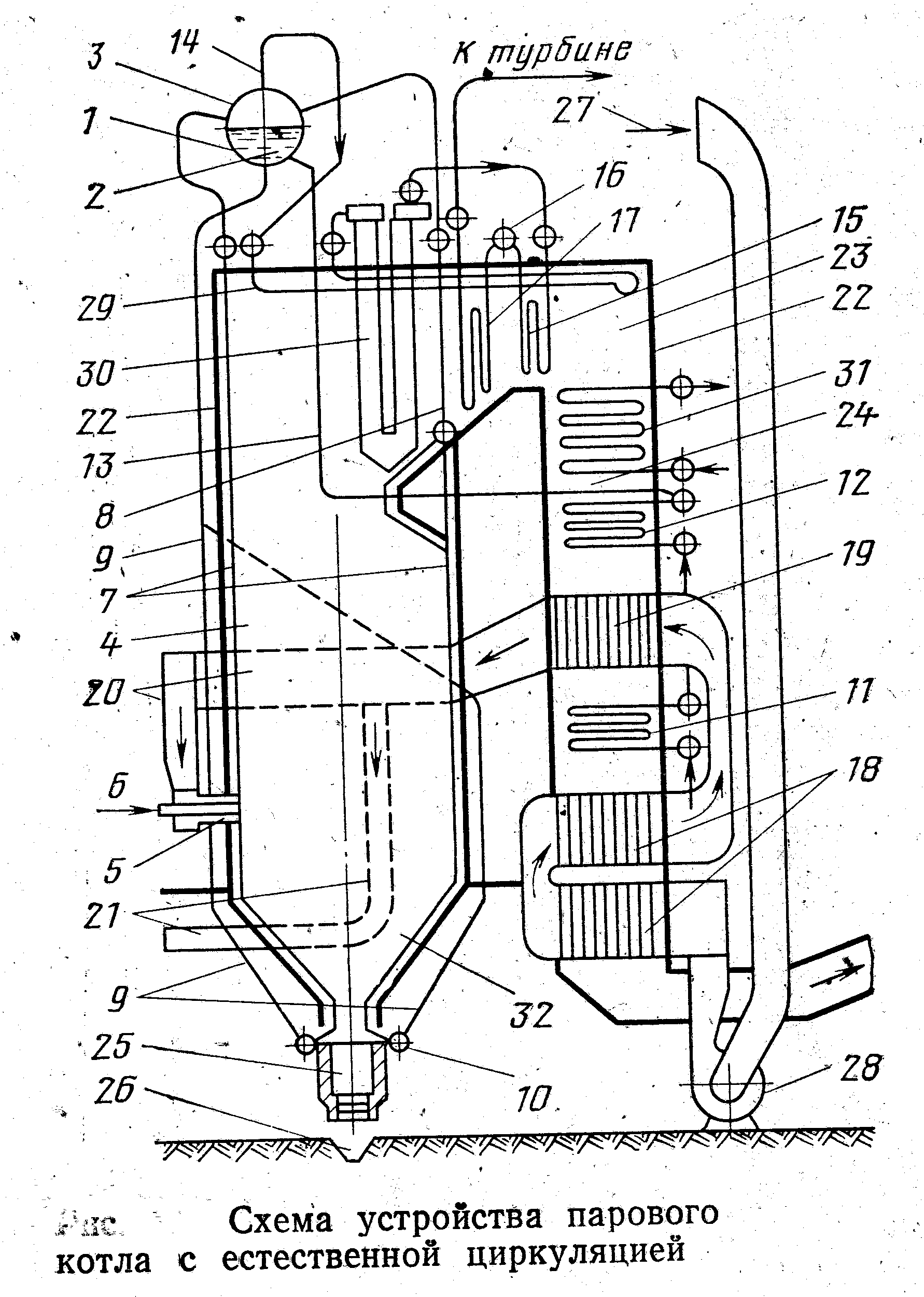

На рисунке ниже представлена принципиальная схема современной котельной установки с естественной циркуляцией большой паропроизводительности. Топливо (обычно размолотый порошкообразный уголь) и необходимый для его сгорания воздух подаются через форсунки в топку котла. Образовавшиеся в результате горения топлива газы следуют по пути, указанному на рисунке ниже пунктирной линией, отсасываются дымососом (не показанном на схеме) и выбрасываются в атмосферу. Из котла продукты сгорания выходят уже охлажденными, так как тепло, выделившееся при сгорании топлива, в своей большей части передается воде и пару.

Питательная вода (конденсат) поступает в подогреватель, а затем в барабан котла. Барабан котла снабжен необогреваемыми, расположенными вне пределов топки опускными трубами и подъемными, обогреваемыми трубами. В результате естественной циркуляции, происходящей, как сказано выше, вследствие разности удельных весов воды п насыщенного пара, в барабан непрерывно поступает насыщенный пар. Из барабана насыщенный пар поступает в пароперегреватель, в котором благодаря дальнейшему подводу тепла нагревается и превращается в перегретый пар. Перегретый пар из пароперегревателя подается к тепловому двигателю ( паровой турбине ). Воздух, необходимый для горения топлива, предварительно нагревается в воздухоподогревателе .

Обогреваемые подъемные трубы, в которых происходит собственно процесс парообразования, как это видно из рисунка ниже, расположены вдоль стенок топочной камеры. Они обогреваются в основном за счет излучения и называются экранными поверхностями нагрева . В современных котельных агрегатах высокой производительности основная часть кипятильных труб, т. е. труб, в которых из воды образуется пар, устанавливается по стенкам топки, образуя большую экранную поверхность. Именно такой тип котельной установки, именуемый установкой экранного типа, представлен на рисунке:

Широкое распространение котельных установок экранного типа объясняется их значительными преимуществами. Дело в том, что температура внутри топочной камеры современного, мощного котельного агрегата достигает 1500 °С и более. Такая высокая температура действует разрушающе на стенки топочной камеры, несмотря на то, что они всегда выполняются из огнеупорного материала , большей частью из огнеупорного кирпича; кроме того, плавящаяся при таких температурах зола топлива оказывает разъедающее действие на огнеупорный кирпич. Возникает необходимость защиты стен топочной камеры. Наиболее удачным способом защиты является устройство экранных поверхностей, предохраняющих стенки топки от разрушающего воздействия высокой температуры и плавящейся золы топлива.

Подогреватель поступающей в котел воды (или, как его называют, экономайзер ) и пароперегреватель в отличие от испарительных (экранных) труб работают по прямоточному принципу. Это отличие заключается в том, что для превращения в пар всей заполняющей испарительные трубы воды эта последняя должна несколько раз протечь через испарительные трубы, т. е. мы сталкиваемся здесь с так называемой многократной циркуляцией, в то время как через водяной подогреватель или пароперегреватель вода или пар проходят 1 раз.

Как уже было сказано выше, из котлов с принудительной циркуляцией большое применение нашли прямоточные котлы.

Принцип устройства прямоточного котла весьма прост. В принципе, прямоточный котел представляет собой обогреваемый змеевик, в один конец которого подается вода, а из другого конца непрерывно поступает перегретый пар. Схема прямоточного котла представлена на рисунке ниже. Она настолько проста, что не требует специальных пояснений.

В этом случае вода или пар протекают через трубы котельной установки благодаря напору, создаваемому насосом. Естественная циркуляция здесь вообще отсутствует, в силу чего прямоточные котлы именуются также котлами с принудительной циркуляцией.

Основное отличие между современными крупными котельными установками с естественной циркуляцией и с принудительной циркуляцией (в частности, прямоточными) сводится к устройству испарительной поверхности (экранной поверхности) и к отсутствию барабана у прямоточного котла.

По трубам экранной поверхности прямоточного котла вода и пар движутся за счет работы насоса. В котле же с естественной циркуляцией движение воды и пара по трубам экранной поверхности происходит вследствие разности удельных весов воды и пара. Что касается прочих элементов котельной установки (водяного подогревателя, пароперегревателя, воздушного подогревателя, топки), то они по существу одинаковы у обоих типов котлов.

Благодаря отсутствию барабана и необогреваемых труб экранной поверхности нагрева расход металла на прямоточный котел при прочих равных условиях меньше, чем на котел с естественной циркуляцией. Это является преимуществом прямоточных котлов перед котлами барабанными (с естественной циркуляцией). Кроме того, следует иметь в виду, что котельные установки с естественной циркуляцией практически могут быть использованы только в том случае, когда давление воды не превышает так называемого критического давления, равного для воды примерно 226 атмосферам. С понятием критического давления (критического состояния) читатель бесспорно знаком из курса физики. Здесь мы отметим только, что при давлениях, больших, чем критическое (т. е. для воды при давлениях, больших 225,65 атмосферы) , само понятие «испарение» теряет смысл, так как при этих условиях уничтожается различие между жидкостью и паром. Поэтому принцип естественной циркуляции, основанный на значительной разнице удельных весов между насыщенным паром и кипящей жидкостью, не может быть использован в так называемой надкритической области, т. е для водяного пара при давлениях выше 226 атмосфер. Естественно, что котлы, рассчитанные на выработку пара сверх-критического давления, должны быть котлами с принудительной циркуляцией.

К недостаткам прямоточных котлов по сравнению с барабанными котлами следует отнести особо высокие требования к качеству питательной воды, предъявляемые эксплуатацией прямоточных котлов. Кратко поясним сказанное. Для того чтобы любой котельный агрегат работал надежно и длительно, без аварий, нельзя допускать отложения сколько-нибудь значительного количества солей (накипи) на внутренней поверхности обогреваемых труб. Когда труба, например, экранной поверхности свободна от накипи, тогда, несмотря на высокую температуру в топке, температура стенки трубы не делается слишком высокой, так как труба энергично охлаждается протекающим внутри ее потоком воды или пара. Если же внутри трубы образуется значительный слой накипи, отличающейся плохой проводимостью тепла, охлаждение стенки трубы водой или паром делается в несколько раз меньшим, температура стенки резко повышается и она может через сравнительно короткое время перегореть, что приведет к необходимости остановки и охлаждения котла для ремонта (после ремонта делают также в некоторых случаях делают щелочение и кислотную промывку котла ).

Что представляет собой накипь, образующаяся в котельных трубах и как она возникает? Накипь представляет собой отложение солей на внутренней поверхности труб и возникает она вследствие того, что питательная вода, подаваемая в котельную установку, в том или ином количестве, обязательно содержит в себе в растворенном виде различные соли. Образующийся вследствие испарения воды пар обычно уносит с собой сравнительно небольшое количество солей, большая же часть солей остается в еще не испарившейся воде. Таким образом, содержание солей, отнесенных на 1 литр воды (солесодержание воды, измеряемое обычно количеством миллиграммов солей, растворенных в 1 литре воды), по мере испарения воды и образования пара, непрерывно увеличивается. Чем меньше остается не испарившейся еще воды, тем больше содержание в ней солей. При испарении оставшейся воды высокого солесодержания большая часть солей переходит из растворенного состояния в твердое и отлагается на внутренней поверхности труб. Из сказанного следует, что отложение солей должно происходить главным образом в испарительных трубках в конце процесса парообразования. Очевидно, что для уменьшения возможного отложения накипи следует снижать количество солей, растворенных в питательной воде.

В прямоточном котле, работающем по схеме, представленной на рисунке выше, почти все соли, вносимые с питательной водой (за исключением солей, уносимых паром), должны отложиться па поверхностях нагрева испарительной зоны. Для того чтобы отложение солей происходило не слишком быстро, прямоточные котлы питают только конденсатом с весьма малым солесодержанием. Кроме того, для увеличения надежности и срока безостановочной работы котла прибегают к специальным мероприятиям. К числу таких мероприятий принадлежат, в частности, периодические промывки котла слабым раствором кислоты.

Требования, предъявляемые к питательной воде барабанных котлов, несколько меньше. Это объясняется следующим. В результате многократной циркуляции в испарительных трубах и в барабане котла образуется вода (котловая вода), обладающая значительно большим солесодержанием, чем питательная вода на входе в котел. Солесодержание котловой воды все время увеличивается вследствие непрерывно происходящего испарения, несмотря на безостановочную подачу в барабан котла подогретой питательной воды, обладающей значительно меньшим солесодержанием. Однако солесодержание котловой воды легко поддержать на неизменном уровне, не допуская его дальнейшего увеличения. Для этого достаточно производить непрерывный или периодический выпуск котловой воды из барабана (устроить так называемую продувку котла) с таким расчетом, чтобы количество солей, вносимых в котельный агрегат с питательной водой, в единицу времени было бы равно количеству солей, выбрасываемых из котельного агрегата за то же время с продувочной водой. Очевидно, что количество продувочной воды, выпускаемой из котла, например, в час, будет во столько раз меньше количества питательной воды, подаваемой за час в котел, во сколько раз солесодержание котловой воды больше солесодержания питательной воды. В современных мощных барабанных котлах в большинстве случаев применяют непрерывную продувку.

С целью улучшения водного режима прямоточного котла, увеличения надежности и длительности непрерывной его работы в последние годы делаются попытки выполнения так называемых сепараторных прямоточных котлов. Отличие сепараторного прямоточного котла от обычного прямоточного котла заключается в том, что в первом, в конце зоны испарения, устанавливается сепаратор — устройство, позволяющее отделить воду от пара. Таким образом, влажный пар (т. е. смесь сухого насыщенного пара и кипящей воды), имеющий уже весьма малую долю влаги, поступает в сепаратор. В сепараторе влага, содержащаяся в паре и обладающая тем большим солесодержанием, чем меньше ее количество, отделяется от пара и может быть выброшена из котла путем непрерывной продувки сепаратора. Если бы сепаратор мог отделить всю влагу, а эта последняя целиком удалялась бы, то отложений на стенках труб прямоточного котла практически не было бы вообще, как и на ленте 12Х18Н10Т цена.

Нет сомнения в том, что прямоточные котлы с сепараторами пара имеют большую перспективу развития. К сожалению, создание сепаратора, обладающего высоким К.П.Д. по влагоудалению, является делом нелегким. Также сложным делом является регулирование работы такого котла. Кроме того, расход металла на сепараторный прямоточный котел значительно повышается.

Котлы с естественной циркуляцией и прямоточные котлы, как сказано выше, имеют свои преимущества и недостатки.

Устройство и принцип работы паровых котлов

Паровые котлы (ПК) – комплекс технологического взаимосвязанного оборудования установленного для выработки пара из питательной воды используемого в различных отраслях: энергетика, жилищно-коммунальное хозяйство, металлургия, нефте-химия, медицина и строительство.

По сферам применения они подразделяются на промышленные парогенераторы большой мощности и бытовые, которые могут работать на разных видах топлива, в том числе, как утилизационные установки для выработки вторичных энергоресурсов от выбросов тепла промышленными предприятиями.

Паровой котел способен вырабатывать пар 2-х видов: насыщенный и перегретый. Существующие агрегаты различают по давлению пара в МПа: низкого до 1.0, среднего в диапазоне от 1.0 до 10.0, высокого свыше 14.0, сверхвысокого от 18 до 20 и сверхкритического более 22.5.

Насыщенный широко применяется в устройствах жилищно-коммунального хозяйства, а перегретый из-за своих опасных свойств и высоких требований к применению – исключительно на объектах промышленного масштаба.

Для каких целей нужен пар

Знание того, где используется паровой котел и с какими режимами, позволяет эффективно выбрать оборудование.

ПК применяются в таких отраслях:

- ЖКХ в центральном отоплении устанавливают модификации ПК низкого или среднего давления для парового отопления. Теплоноситель поступает либо непосредственно в сеть, либо через теплообменные аппараты подготавливает воду для центрального отопления и ГВС.

- Промышленность применяет более мощные парогенераторы, вырабатывающие перегретый пар с повышенной теплоотдачей.

- Энергетика, паровые котлы высокого давления участвуют в схемах генерации электроэнергии, передавая пар турбине.

- Промышленность, ПК обеспечивают механическое движение производственных аппаратов.

- Железнодорожный транспорт, ПК установлены на тепловозах.

Принцип работы парового котла

Для функционирования паровых котлов высокого давления используют химически обработанную воду, нагреваемую через пакеты экранных труб, под воздействием горячих уходящих газов, образующихся, как продукт от горения природного топлива.

С ростом температуры вода преобразуется в пар, поступающий на участок применения для передачи тепловой энергии или кинетической энергии струи.

- Природная вода поступает на водоподготовку, где проходит очистку от взвешенных веществ и умягчается. Затем она подается в баках химочищенной воды и подаётся в агрегат с помощью питательных насосов для паровых устройств.

- Прежде чем попасть в барабан питательная среда поступает через экономайзер – чугунное теплонагревающее устройство расположенное в хвостовой части агрегата для снижения температуры уходящих газов и повышения кпд парового котла.

- Из верхнего барабана вода по необогреваемым трубам попадает в нижний барабан, а поднимается из него по подъемным конвективным трубам в виде пароводяной смеси.

- В верхнем барабане проходит процесс его сепарации от влаги.

- Сухой пар через паропроводы направляется к потребителям.

- Если это парогенератор, то пар повторно проходит нагрев в пароперегревателе.

Устройство парового котла

Конструкцию ПК упрощенно можно представит, в виде емкости, где вода преобразовывается в пар. Она изготовлена из труб разного диаметра. Кроме трубной системы ПК имеет топочное пространство, в которой сжигают природное топливо.

Устройство парового котла и его конструктивные особенности, определяются видом топлива. Например, угольные топки оборудованы колосниками, на которых размещен горящий топливный слой, через них в топку поступает кислород.

Вверху топки установлен дымоход, создающий тягу в парогазовом тракте агрегата, чем поддерживается нормальный режим. Паровые котлы на газе имеют газовую или мазутную горелки.

Горячие уходящие газы, получаемые в процессе горения топлива, нагреваю воду до кипения, после этого с зеркала испарения начинает выделяться пар, поступающий потребителю, а дымовые газы через трубу уходят в атмосферу.

Главные конструкционные элементы паровых котельных связываются в одну целостную котловую систему с помощью гарнитуры, арматуры, циркуляционных насосов, КИПиА дымососов и вентиляторов.

Схема парового котлоагрегата

ПК устанавливаются в котельном зале, который может располагаться в отдельно стоящих, примыкающих и встроенных зданий нежилого назначения.

Обозначения по схеме:

- Система топливоподачи газового парового котла, No1.

- Устройство для горения – топка, No2.

- Циркуляционные трубы,No3.

- Зона пароводяной смеси, зеркало испарения,No4.

- Направление движения питательной воды, NoNo5,6 и 7.

- Перегородки, No8.

- Газоход, No9.

- Дымовая труба, No10.

- Выход циркуляционной воды, из емкости парового котла, No11.

- Слив продувочной воды, No12. водой, No13.

- Паровой коллектор, No14.

- Сепарация пара в барабане, NoNo15,16.

- Водоуказательные стекла, No17.

- Зона насыщенного пара, No18.

- Зона пароводяной смеси, No19.

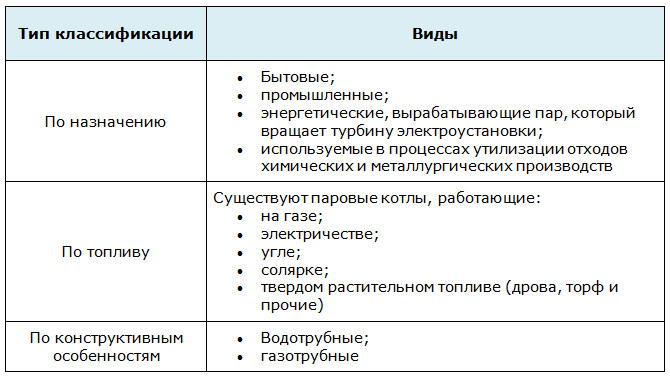

Типы паровых котлов

ПК классифицируются по нескольким параметрам и их надо знать, потому что от этого зависит, как работает паровой котел.

По видам сжигаемого топлива:

- газообразное топливо;

- паровые котлы на твердом топливе;

- жидкотопливные: мазут, солярка;

- электрическая энергия.

-

— участвует в схемах экономии топлива и переработки вторичного тепла, выбрасываемого в процессе производства или от уходящих газов на ТЭЦ.

- Энергетические – паровые котельные участвуют в схеме генерации электроэнергии, как источник пара для турбин, работают с высокими расходом и параметрами пара.

- Отопительные для центрального теплоснабжения и ГВС, на которые распространяются правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

- Промышленные – участвуют в производственных процессах предприятия.

Классификация паровых котлов по конструкции топки:

- Камерные – используют пылевидное топливо.

- Слоевые твердотопливные – сжигающие твердое топливо.

Водотрубные

Работа водотрубных котлов (ВК) характерна тем, что основной теплоноситель – питательная вода проходит по экранам, а топочные газы по межтрубному пространству. Достигая точки кипения, вода переходит в пар.

Эффективность парообразования зависят от схемы устройства экранных труб и типа циркуляции питательной воды, эти показатели учитывают, перед тем как рассчитать мощность. Самые применяемые схемы ВК — барабанные и прямоточные. Конструкция парового котла первого типа выполняется горизонтально или вертикально.

Типовая схема барабанного котла — топка ограниченная трубными экранами , пакеты которых внизу соединены коллекторами, а верх закреплен в верхнем барабане. Второй пучок котловых труб соединяет оба барабана ВК в один контур, работающий в зоне более низких температур.

Тепло от сгорания топлива через трубную систему передается конвекцией и радиацией воде, пароводяная смесь поступает в верхний барабан, где происходит сепарация пара от влаги.

Освобожденная вода в нижний барабан и топочные коллекторы. Скорость циркуляции внутреннего контура ВК зависит от его типа. Самые популярны на российском рынке котлы с естественной циркуляцией.

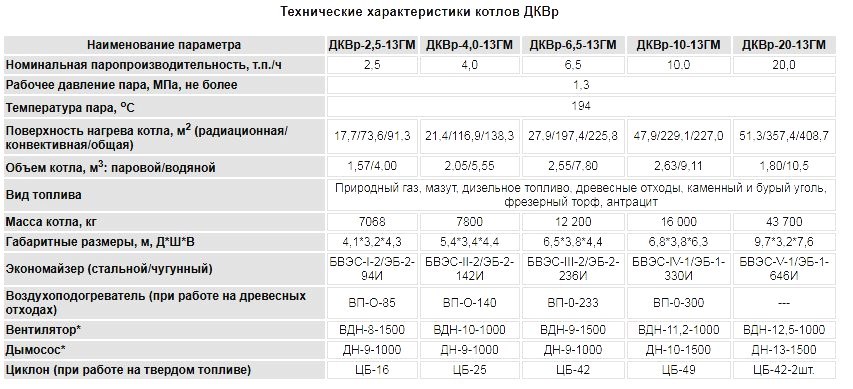

Производство паровых котлов выполняют на Бийском котельном заводе: ДКВР-2,5; 4; 6,5; 10; 20.

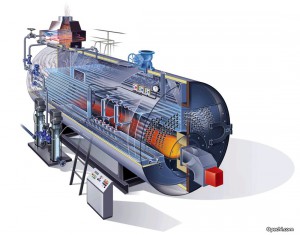

Жаротрубные

Газотрубные или жаротрубные котлы – это ВК «наоборот», то есть вода движется по межтрубному пространству, а уходящие газы в одной или нескольких трубах. Эти паровые котлы малой мощности остались в эксплуатации от довоенного периода 19 века.

Процесс получения пара:

- Топка размещена непосредственно в трубной части котла, где протекает горение топливной смеси и образование дымовых газов.

- Эти устройства ы изготавливаются с жаровыми или дымогарными трубами.

- В первом процесс горения протекает прямо в трубе, для чего на входе устанавливают газомазутная горелка с вентилятором, способствующему равномерному сжиганию по длине топки.

- В дымогарных трубах, топливо непосредственно не сжигают, а вода нагревается за счет нагретых дымовых газов.

Для этих котлов с давлением пара ниже 0.7 Мпа не распространяется правила устройства и безопасной эксплуатации паровых и водогрейных котлов. Котловая вода, движется по межтрубному пространству и нагреваясь превращается в пар, процесс завершается в верхней части котла и с помощью перепускного клапана пар переходит в магистраль.

Дизельные котлы имеют ограничение по температуре уходящих газов на выходе до 150 С. Это требование вызвано необходимостью технологического обеспечения тяги в дымовых трубах. Этот факт снижает мощность котлов — порядка 400 кВт, с давлением пара до 10 кгс/см2.

Чугунные секционированные

Котлы с чугунными пакетами или секциями широко распространены в сетях отопления и ГВС. Конструкция таких агрегатов имеет преимущества из-за возможности быстрой сборки или демонтажа, а также простого увеличения мощность котла путем добавления секций.

Эксплуатация паровых котлов при удачной конструкции, имеет существенный недостаток, в случае поломки одного пакета, придется демонтировать все секции агрегата.

Для владельцев котлов не требуется разрешительных документов, поскольку на них не распространяются правила устройства и безопасной эксплуатации паровых и водогрейных котлов.

Эти котлы эффективные, и быстро разогреваются, поскольку топочная камера образуются непосредственно внутренними поверхностями секций.

Блоки хорошо противостоят коррозионным процессам в агрессивной среде дымовых газов и обладают повышенной теплопроводностью, но не способны работать при высоких параметрах пара, максимальные показатели по давлению менее 100 кПа, по мощности не более 200 кВт, паропроизводительность – до 4,3 т/час, расход твердого топлива – 300 кг/ час.

Прямоточные

Прямоточные паровые агрегаты относятся к вертикальным паровым котлам и сконструированы так, чтобы вода в экранных трубах принудительно выполнила только один цикл и при этом полностью перешла в парообразное состояние, поэтому в этих типах парогенераторах кратность циркуляции равняется 1.

Такие котлы конструктивно намного проще и не требуют сложной автоматики процесса горения. Они энергонезависимы и не могут обходиться без питательного насоса, поэтому намного взрывоопаснее циркуляционных котлов, при том, что их тепловая эффективность и производства пара невысоки.

В прямоточном агрегате движение воды происходит благодаря гравитационной конвекции, поскольку вода тяжелее пара. В последнее время, для устройств, наработавших нормативный ресурс, для снижения нагрузки выполняют перевод паровых котлов в водогрейный режим.

Особенности работы одновиткового ПК:

- Топка выполнена из труб, которые обогреваются дымовыми газами.

- В нижнюю часть водяного контура нагрева поступает котловая вода, а из противоположной верхней отбирается сухой пар.

- В экономайзере поступающий теплоноситель подогревается до температуры насыщения, а в экранных трубах и перегревательном контуре – происходит дальнейший рост параметров пара до проектных значений.

- Эти поверхности не имеют четкого разделения между собой, а геометрия их зависит от проектной нагрузки агрегата. С уменьшением температуры уходящих газов и увеличения скорости котловой воды границы экономайзера и испарителя смещаются, а длина соответственно растет и наоборот.

- Паропроизводительность ограничена ростом гидравлических сопротивлений и не может быть более 10 т/ч. Для более мощных котлов, требуется многовитковые конструкции агрегата.

Паровые БМК

Блочно-модульная котельная (БМК) изготовленная в виде компактного модуля с полным набором вспомогательного оборудования.

Она предназначена для отопления и ГВС, а также выработки пара на технологические нужды предприятий, расположенных в районах с энергодефицитом. БМК не требует постоянного участия оперативного персона, а в случае аварийной ситуации срабатывает защита с сигнализацией.

Работа агрегата полностью автоматизирована: датчики следят за внутренней температурой помещения, данные передаются на пульт управления, где происходит корректировка работы БМК.

Блок может оперативно подключаться к действующей системе отопления в качестве независимого аварийного источника тепловой энергии.

Транспортировка к месту монтажа БМК выполняется в полной заводской готовности и с дымовой трубой, на месте ее только подключают к действующим инженерным сетям. Такая заводская сборка сводит к минимуму монтажно-наладочные работы и повышает КПД установки до 93%.

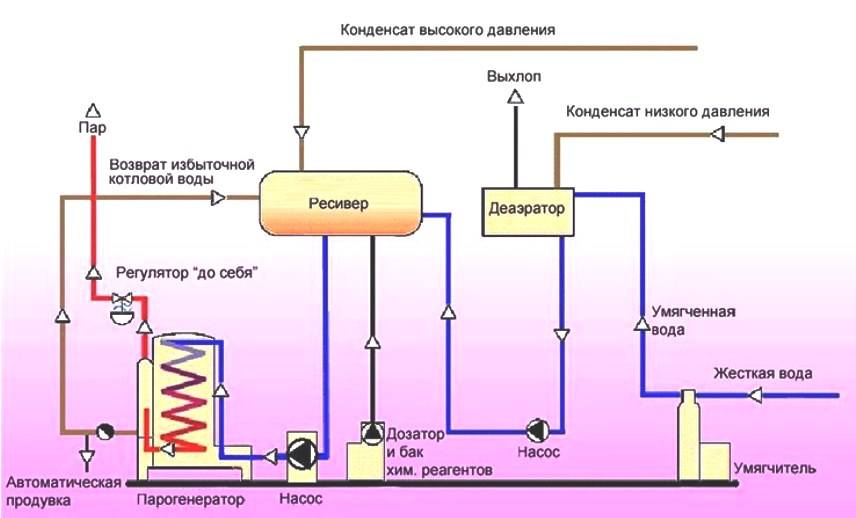

Схема обвязки парового котла

Типовая схема обвязки ПК зависит от типа парогенератора и его рабочих параметров.

Для систем центрального теплоснабжения системы жилищно-коммунального хозяйства типовая схема состоит:

- Парогенератор. .

- Умягчитель по схеме химической очистки.

- Дозатор и бак реагентов.

- Ресивер.

- Регулируляторы давления.

- Насос подачи питательной воды в котел.

- Насос подачи воды из деаэратора в ресивер.

В конструкцию котла также могут входить:

- пароперегреватель — для повышения температуры насыщенного пара; и внутрибарабанные устройства — для удаления влаги из пара.

Как правильно эксплуатировать

Паровые котлы относятся к объектам повышенной опасности, поэтому многими нормативными документами котлонадзора, проектом установки, технической документацией завода-изготовителя и правилами устройства и безопасной эксплуатации паровых и водогрейных котлов закреплены требования по безопасной эксплуатации таких сосудов, которые обязаны выполнять ответственные должностные лица и обслуживающий персонал.

Безопасная эксплуатация начинается с химической водоподготовки воды, которая имеет важное значение для технического обслуживания современных парогенераторов и котлов. Минеральные соли, содержащиеся в природной воде, при температуре выше 70 оС, образуют накипь на внутренних поверхностях труб.

Это приводит к ухудшению теплопередачи от дымовых газов к питательной воде, она перестает охлаждать трубы, которые перегреваются, перегорают в следствии чего, образуется разрыв стен, резкое падение давления во внутреннем контуре агрегата, мгновенное парообразование перегретой воды и взрыв котла.

Уровень очистки сырой воды зависит от источника водоснабжения и устанавливается специалистами в проекте водоподготовки котлоагрегата, где описаны не только режимы, но и схема подключения с необходимым оборудованием.

Управление котлов бывает ручным и автоматизированным. Современные ПК без автоматики и защиты безопасности к эксплуатации не допускаются. Ручное управление с защитой безопасности допускаются только в маломощных угольных котлах низкого давления.

Структура управления котла:

- Устройства розжига и отключения горения топлива.

- Регулирования расходов: топливо, воздух и вода.

- Сбор и анализ данных работы ПК.

- Система аварийной остановки котла.

Обслуживание

Ремонт и обслуживание паровых котельных выполняется в соответствии с законодательными нормами и рекомендациями заводов-изготовителей промышленных паровых котлов, строго по отраслевым и производственным инструкцияма, а также согласно правилам устройства и безопасной эксплуатации паровых и водогрейных котлов.

Техобслуживание ПК в общем случае включает следующие виды работ:

- Плановые осмотры работоспособности котельного оборудования, по графику.

- Определение нарушений работы котла: перегревы, возгорания, засорения.

- Устранение нарушений правил пожарной безопасностм и условий препятствующих безопасной эксплуатации.

- Проверка целостности парогазовых систем с последующим устранением неисправностей в арматуре.

- Проверка питательной системы котлоагрегата.

- Проверка плотности газовоздушного тракта и отсутствие несистемных шумов в топке.

- Профосмотр и проверка вспомогательного оборудования.

- Проверка работы КИП и А, дифманометров, систем безопасности и аварийной сигнализации.

- Контроль за работой насосов, дымососов, вентиляторов и проверка их блоков управления.

- Проверка работы электрооборудования и автоматики защиты.

- Проверка работы гарнитуры котла.

- Проверка работы водоподготовительных устройств и деаэратора паровой котельной.

Российский рынок имеет достаточно предложений, как от отечественных, так и от зарубежных производителей современных паровых котлов, выбор определяется техническим заданием на проектирование, чтобы специалисты смогли подобрать оптимальные варианты оборудования.

Паровые котлы: устройство и классификации

Несмотря на стремительное развитие технологий, в производственных процессах целого ряда отраслей водяной пар не может быть эффективно заменен никаким другим теплоносителем. Поэтому каждый раз при проектировании и закладке новых производств инженерам придется решать задачу подбора подходящего котельного оборудования. В этом обзоре мы хотели бы разобрать основные классификации паровых котлов и соотнести их с моделями, представленными в продуктовом портфеле ICI Caldaie, чтобы обеспечить информацией специалистов, занятых выбором.

Устройство парового котла: как менялась конструкция

Принцип работы парового котла остается неизменным с момента его изобретения: тот или иной источник тепла нагревает воду, заключенную в большом или малом металлическом сосуде до температуры кипения и испарения. Скапливаясь в верхней части сосуда продукты испарения достигают необходимых величин давления и температуры, после чего направляются через паропровод потребителям или в пароперегреватель для достижения более высоких рабочих параметров. Эффективность процесса выработки пара определяется наиболее полным использованием теплоты, выделяемой источником. Развитие инженерной мысли в этом направлении можно отследить по тому, как менялась конструкция парового котла.

цилиндрический котел с внешней топкой

Первые парогенераторы напоминали котлы для варки пищи. Дровяная или угольная топка располагалась снаружи, нагревая бак с водой снизу. При такой схеме значительная часть тепла расходовалась на обогрев окружающей среды, что и обуславливало крайне низкий КПД первых паровых котлов.

паровой котел с жаровыми трубами

Разумным решением стало размещение топки внутри водяного объема котла. Вкупе с теплоизоляцией внешней обшивки бака это значимо повысило КПД, позволив расходовать тепло преимущественно на нагрев воды.

Поскольку высокой температурой обладало не только открытое пламя в топке, но и выделяющиеся при сгорании дымовые газы, следующей задачей усовершенствования конструкции парового котла стало удержание тепла уходящих газов внутри водяного объема. Задача была решена размещением в нем дымогарных труб малого диаметра. Перед удалением через дымоход газы проходили по этим трубам, ускоряя нагрев и испарение воды.

В принципиально ином направлении развивалась конструкция паровых водотрубных котлов, чаще всего используемых в качестве силовых установок в электроэнергетике, на железнодорожном и водном транспорте. В случае водотрубного котла не источники тепла – топка и газоходы – размещались внутри водяного объема, а наоборот: водяной объем, распределенный по трубам малого диаметра, размещался в газоходах, по которым движутся продукты сгорания.

Такая конструкция с высокой эффективностью позволяет вырабатывать пар критического давления, избыточного для технологических процессов большинства отраслей. Принципиальные различия в конструкции водотрубных и жаротрубных котлов легли в основу большинства классификаций котельного оборудования.

Классификации паровых котлов

Классификация по назначению

Данная классификация соотносит те или иные типы паровых котлов не с конкретными отраслями, а скорее с укрупненными сферами применения. В соответствии с ней, паровые котлы делятся на энергетические, промышленные (технологические) и отопительные (энерготехнологические).

Энергетические котлы используются на электростанциях для передачи вращения турбинам, генерирующим электричество. Вырабатываемый данным оборудованием пар характеризуется высоким и сверхвысоким давлением.

Промышленные или технологические паровые котлы вырабатывают насыщенный пар для технологических нужд. Давление получаемого пара редко превышает 3 МПа (30 бар). В общей классификации котлов по давлению данный класс оборудования относится к котлам низкого и сверхнизкого давления. Если же рассматривать технологические паровые котлы как отдельный сегмент, то разделение оборудования на котлы низкого и высокого давления привязано к нормативам Ростехнадзора, устанавливающим поднадзорность сосудов, работающих под давлением. Подробнее об этом – в статье «Производственные котлы высокого и низкого давления».

Отопительные или энерготехнологические котлы находятся на стыке промышленных и энергетических. В России их широкое применение было обусловлено повсеместным строительством моногородов и жилых районов при промышленных предприятиях. Энерготехнологические паровые котлы вырабатывали пар одновременно для производственных нужд и для отопления коммунального сектора. В настоящее время в соответствии с программами повышения энергоэффективности и реконструкции производств крупнотоннажные паровые котлы заменяются котлами меньшей паропроизводительности, а для теплоснабжения жилых районов строятся более экономичные водогрейные котельные.

Компетенция ICI Caldaie – производство экономичных производственных паровых котлов жаротрубного типа с проходной и реверсивной топкой, отвечающих высоким стандартам эксплуатационной и экологической безопасности.

Классификация паровых котлов по давлению

Сквозная классификация по давлению, объединяющая все виды паровых котлов выглядит следующим образом. Область высокого давления (энергетики) включает котлы высокого, критического и сверхкритического давления. Диапазон: от 3,9 МПа до 22,5 МПа (39-225 бар). Область низкого давления (промышленность) включает котлы серхнизкого (до 0,1 МПа), низкого (0,1-1 МПа) и среднего (1-39 МПа) давления. Котлы сверхнизкого давления не подлежат регистрации в территориальных органах Ростехнадзора.

В модельном ряду ICI Caldaie область сверхнизкого давления представлена сериями:

Паровой котёл — принцип работы и конструктивные особенности

Паровой котёл — устройство, которое используется в быту и промышленности. Оно предназначено для превращения воды в пар. Полученный пар в дальнейшем применяют для обогрева жилья или вращения турбомашин. Какие бывают паровые машины и где они наиболее востребованы?

Что такое паровой котёл?

Паровой котёл — агрегат для производства пара. При этом устройство может давать 2 вида пара: насыщенный и перегретый. Насыщенный пар имеет температуру 100ºC и давление 100 кПа. Перегретый пар отличается повышенной температурой (до 500ºC) и высоким давлением (больше 26 МПа).

Примечание: Насыщенный пар используют в отоплении частных домов, перегретый — в промышленности и энергетике. Он лучше переносит тепло, поэтому использование перегретого пара повышает КПД работы установки.

Где используются паровые котлы:

- В отопительной системе — пар является энергоносителем.

- В энергетике — используются промышленные паровые машины (парогенераторы) для получения электроэнергии.

- В промышленности — перегретый пар может быть использован для преобразования в механическое движение и перемещения транспортных средств.

Паровые котлы: сфера применения

Бытовые паровые устройства используются в качестве источника тепла для отопления дома. Они подогревают ёмкость с водой и гонят образовавшийся пар в трубы отопления. Часто такую систему обустраивают вместе с угольной стационарной печью или котлом. Как правило, бытовые приборы для отопления паром создают только насыщенный, неперегретый пар.

Для промышленного применения пар перегревают. Его продолжают греть после испарения, чтобы ещё больше поднять температуру. Такие установки требуют качественного исполнения, чтобы предупредить взрыв паровой ёмкости.

Паровой котел

Перегретый пар из котла может расходоваться на образование электричества или механическое движение. Как это происходит? После испарения пар попадает в паровую турбину. Здесь поток пара вращает вал. Это вращение в дальнейшем перерабатывается в электричество. Так получают электрическую энергию в турбинах электростанций — при вращении вала турбомашин образуется электрический ток.

Кроме образования электрического тока, вращение вала может передаваться непосредственно на двигатель и на колёса. В результате чего паровой транспорт приходит в движение. Известный пример паровой машины — паровоз. В нём при сжигании угля нагревалась вода, образовывался насыщенный пар, который вращал вал двигателя и колёса.

Принцип работы парового котла

Источником тепла для нагрева воды в паровом котле может быть любой вид энергии: солнечная, геотермальная, электрическая, тепло от сгорания твёрдого топлива или газа. Образующийся пар является теплоносителем, он переносит тепло сгорания топлива к месту его применения.

В различных конструкциях паровых котлов используется общая схема подогрева воды и её превращения в пар:

- Вода очищается и подаётся в резервуар с помощью электронасоса. Как правило, резервуар расположен в верхней части котла.

- Из резервуара по трубам вода стекает вниз в коллектор.

- Из коллектора вода поднимается снова вверх через зону нагрева (горения топлива).

- Внутри водной трубы образуется пар, который под действием разницы давлений между жидкостью и газом поднимается вверх.

- Вверху пар проходит через сепаратор. Здесь он отделяется от воды, остатки которой возвращаются в резервуар. Дальше пар поступает в паропровод.

- Если это не простой паровой котёл, а парогенератор, то его трубы вторично проходят через зону горения и нагрева.

Устройство парового котла

Паровой котёл представляет собой ёмкость, внутри которой нагретая вода испаряется и образует пар. Как правило — это труба различного размера.

Кроме трубы с водой, в котлах имеется топочная камера (в ней сгорает топливо). Конструкция топки определяется видом топлива, для которого сконструирован котёл. Если это твёрдый уголь, дрова, то внизу топочной камеры есть колосниковая решётка. На ней располагают уголь и дрова. Снизу через колосники в топочную камеру проходит воздух. Для эффективной тяги (движения воздуха и горения топлива) вверху топки устраивают дымоход.

Устройство парового котла Ici Caldaie

Если энергоноситель — жидкий или газообразный (мазут, газ), то в топочную камеру вводят горелку. Для движения воздуха также делают вход и выход (колосниковую решётку и дымоход).

Горячий газ от сгорания топлива поднимается к ёмкости с водой. Он нагревает воду и выходит через дымоход. Нагретая до температуры кипения вода начинает испаряться. Пар поднимается вверх и поступает в трубы. Так происходит естественная циркуляция пара в системе.

Классификация паровых котлов

Паровые котлы классифицируют по нескольким признакам. По виду топлива, на котором они работают:

- газовые;

- угольные;

- мазутные;

- электрические.

- бытовые;

- промышленные;

- энергетические;

- утилизационные.

По конструктивным особенностям:

- газотрубные;

- водотрубные.

Давайте рассмотрим, чем отличается конструкция газотрубных и водотрубных машин.

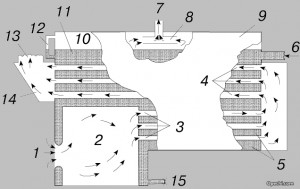

Газо- и водотрубные котлы: отличия

Емкость для образования пара часто представляет собой трубу или несколько труб. Воду в трубах обогревают горячие газы, образующиеся при сгорании топлива. Устройства, в которых газы поднимаются к трубам с водой, называют газотрубными котлами. Схема газотрубного агрегата приведена на рисунке.

Схема газотрубного котла: 1- подвод топлива и воды, 2 — топочная камера, 3 и 4 — дымогарные трубы с горячим газом, который выходит дальше через дымоход (позиции 13 и 14 — дымоход), 5 — решётка между трубами, 6 — вход воды, выход обозначен цифрой 11 — её выход, кроме того на выходе есть устройство для измерения количества воды (обозначено цифрой 12), 7 — выход пара, зона его образования обозначено цифрой 10, 8 — сепаратор пара, 9 — наружная поверхность ёмкости, в которой циркулирует вода.

Есть другие конструкции, в которых газ двигается по трубе внутри ёмкости с водой. В таких устройствах водные ёмкости называют барабанами, а сами устройства — водотрубными паровыми котлами. В зависимости от расположения барабанов с водой, водотрубные котлы классифицируют на горизонтальные, вертикальные, радиальные, а также комбинации различных направлений труб. Схема движения воды по водотрубному котлу приведена на рисунке.

Схема водотрубного котла: 1- подвод топлива, 2 — топка, 3 — трубы для движения воды; направление её движения обозначено цифрами 5,6 и 7, место входа воды — 13, место выхода воды — 11 и место слива — 12, 4 — зона, где вода начинает превращаться в пар, 19 — зона, где есть и пар, и вода, 18 — зона пара, 8 — перегородки, которые направляют движение воды, 9 — дымоход и 10 — дымовая труба, 14 — выход пара через сепаратор 15, 16 — наружная поверхность ёмкости для воды (барабан).

Газо- и водотрубные котлы: сравнение

Для сравнения газо- и водотрубных котлов приведём некоторые факты:

- Размер труб для воды и пара: у газотрубных котлов трубы — больше, у водотрубных — меньше.

- Мощность газотрубного котла ограничена давлением 1 МПа, и теплообразующей способностью — до 360 кВт. Это связано с большим размером труб. В них может образовываться значительное количество пара и высокое давление. Увеличение давления и количества образуемой теплоты требует значительного утолщения стенок. Цена такого котла с толстыми стенками будет неоправданно высока, экономически не выгодна.

- Мощность водотрубного котла — выше, чем газотрубного. Здесь используются трубы небольшого диаметра. Поэтому давление и температура пара могут быть больше, чем в газотрубных агрегатах.

Примечание: Водотрубные котлы безопаснее, мощнее, производят высокую температуру и допускают значительные перегрузки. Это даёт им преимущество перед газотрубными агрегатами.

Дополнительные элементы агрегата

В конструкцию парового котла могут входить не только топочная камера и трубы (барабаны) для циркуляции воды и пара. Дополнительно используются устройства, которые увеличивают эффективность работы системы (поднимают температуру пара, его давление, количество):

- Пароперегреватель — повышает температуру пара выше +100ºC. Это в свою очередь повышает экономичность и КПД работы машины. Температура перегретого пара может достигать 500 ºC (так работают паровые котлы в атомных станциях). Пар дополнительно нагревается в трубах, в которые он поступает после испарения. При этом он может иметь собственную топочную камеру или быть встроен в общий паровой котёл. Конструктивно различают конвекционные и радиационные пароперегреватели. Радиационные конструкции нагревают пар в 2-3 раза сильнее, чем конвекционные.

- Сепаратор пара — удаляет из пара влагу и делает его сухим. Этим увеличивается эффективность работы устройства, его КПД.

- Паровой аккумулятор — устройство, которое отбирает из системы пар, когда его много, и добавляет его в систему, когда его недостаточно, мало.

- Устройство для подготовки воды — снижает количество растворённого в воде кислорода (что предупреждает коррозию), убирает растворённые в воде минералы (химическими реагентами). Эти меры предупреждают засорение труб накипью, которая ухудшает теплоотдачу и формирует условия для прогорания труб.

Кроме того, есть клапаны для слива конденсата, воздухоподогреватели, и обязательно — система контроля и управления. В неё входят включатель и выключатель горения, автоматические регуляторы расхода воды, топлива.

Парогенератор: мощная паровая машина

Парогенератор — это паровой котёл, который снабжён несколькими дополнительными устройствами. В его конструкцию входят один или несколько промежуточных пароперегревателей, которые увеличивают мощность его работы в десятки раз. Где используются мощные паровые машины?

Главное применение парогенераторы нашли в атомных электростанциях. Здесь с помощью пара энергия распада атома преобразуется в электричество. Опишем два способа подогрева воды и образования пара в реакторе:

- Вода омывает корпус реактора снаружи, при этом она нагревается сама и охлаждает реактор. Таким образом, образование пара происходит в отдельном контуре (вода нагревается о стенки реактора и передаёт тепло в испарительный контур). В такой конструкции используется парогенератор — он выполняет роль теплообменника.

- Трубы для нагрева воды проходят внутри реактора. При подаче труб в реактор он становится топочной камерой, а пар передаётся непосредственно в электрогенератор. Такая конструкция получила название кипящего реактора. Здесь парогенератор не нужен.

Промышленные паровые агрегаты — мощные машины, которые обеспечивают людей электричеством. Бытовые агрегаты — также работают на службе человека. Паровые котлы позволяют обогревать дом и выполнять различную работу, а также дают львиную долю электрической энергии для металлургических заводов. Паровые котлы — основа промышленности.

1.5.2. Устройство парового котла

Рассмотрим устройство парового котла с естественной циркуляцией (рис.22). Основными рабочими элементами парового котла являются поверхности нагрева, которые представляют собой металлические трубчатые поверхности, омываемые с одной стороны горячими дымовыми газами, а с другой стороны ― водой, пароводяной смесью, паром, воздухом.

Экономайзер (11, 12) ― это трубчатая поверхность нагрева, которая служит для подогрева горячими дымовыми газами питательной воды, подаваемой в котёл питательным насосом. Фактически экономайзер является теплообменным аппаратом.

Питательная вода по трубопроводу (13) подаётся из экономайзера в барабан котла (1), из которого котловая вода, перемешанная с питательной, направляется по опускным трубам (9) на питание испарительных поверхностей нагрева, которые называются топочными настенными экранами (7).

В экранных трубах происходит частичное испарение воды, а в барабане пароводяная смесь разделяется на воду и пар. Таким образом, в барабане имеется водяное (2) и паровое (3) пространства.

Рис.22 Схема устройства парового котла с естественной циркуляцией.

В экранных трубах происходит частичное испарение воды, а в барабане пароводяная смесь разделяется на воду и пар. Таким образом, в барабане имеется водяное (2) и паровое (3) пространства.

Условная поверхность, отделяющая паровое пространство от водяного, называется зеркалом испарения.

Уровень воды в барабане котла измеряется системой водоуказательных приборов, который поддерживается постоянным при данной нагрузке. Различают два крайних по высоте уровня воды в барабане: низший и высший. Низший уровень воды определяется опасением оставить опускные трубы и их экраны без воды, а высший уровень устанавливается так, чтобы влажность пара не превышала допустимых значений, то есть пар не содержал большого количества капель воды.

Объём воды между предельными уровнями называется запасом питания.

Вода в барабане, замыкая цикл, снова поступает в опускные трубы (9) и нижние коллекторы (10). В барабане пар является насыщенным. Насыщенный пар проходит внутрибарабанные сепарационные устройства, оставляя в барабане часть влаги с примесями, и направляется по паропроводу (14) на перегрев в пароперегреватель.

Барабан котла является самым сложным, металлоёмким и дорогим узлом. В барабане осуществляются сбор и раздача рабочей среды, обеспечение запаса воды в котле, разделение пароводяной смеси на воду и пар, а также поддержание концентрации примесей в котловой воде, а, следовательно, качество пара.

Испарительная поверхность парогенератора ― это трубчатая поверхность нагрева, в которой осуществляется испарение воды за счёт теплоты дымовых газов. Дымовые газы передают теплоту поверхностям нагрева за счёт лучеиспускания газов (в этом случае поверхности нагрева называются радиационными) и конвекцией, то есть непосредственного контакта с газами (в этом случае поверхности нагрева называются конвективными).

Все энергетические парогенераторы оборудуются экранами, то есть поверхностями нагрева, которые располагаются на стенах топочной камеры (4), конвективных газоходов (24). Топочные экраны ограждают стены парогенератора от воздействия высоких температур в топке.

Пароперегреватель ― это трубчатая поверхность нагрева, которая служит для подогрева пара выше температуры насыщения за счёт теплоты, переданной конвекцией или комбинированно: радиацией в топке и конвекцией в газоходах в зависимости от их места размещения в котле. Пар в перегревателе проходит последовательно потолочный перегреватель (29), ширмы (30), затем первый контур конвективного перегревателя (15) и второй контур конвективного перегревателя (17). Между ними расположен пароохладитель (16), впрыскивающий питательную воду для поддержания необходимой постоянной температуры перегрева пара. После пароохладителя перегретый пар поступает по паропроводам в турбину.

Ширмы представляют собой плоские трубчатые полурадиационные поверхности, а почему полурадиационные, так они же расположены в верхней части топки, где теплопередача идёт лучеиспусканием и одновременно конвекцией. А правая часть котла называется конвективной шахтой, где тепло передаётся только за счёт конвекции.

Конвекцией называется распространение теплоты в среде с неоднородным распределением температуры, осуществляемое макроскопическими элементами жидкости при её перемещении. Такое распространение теплоты может происходить только в жидкостях и газах, частицы которых легко перемещаются в пространстве. Распространение теплоты конвекцией всегда сопровождается теплопроводностью, то есть молекулярным переносом теплоты.

Теплообмен, обусловленный совместным действием конвективного и молекулярного переноса теплоты, называется конвективным теплообменом. Конвективный теплообмен между движущейся жидкостью и поверхностью её раздела с другой жидкостью называется теплоотдачей.

В данной схеме парогенератора имеется вторичный промежуточный перегрев пара, осуществляющийся во вторичном промежуточном пароперегревателе (31), который служит для повышения температуры пара, отработавшего в корпусе высокого давления турбины. Перед пароперегревателем установлен фестон (8), который является испарительной поверхностью, образованный из разрежённого в верхней части топки котла заднего экрана.

Фестон предназначен для организации свободного выхода из топки (4) топочных газов в поворотный горизонтальный газоход (23).

Топочная камера парогенератора предназначена для сжигания органического топлива, частичного охлаждения продуктов сгорания за счёт передачи теплоты топочным экранам и выделения из продуктов сгорания золы. Топочная камера (4) имеет на фронтовой стене ряд круглых пылеугольных горелок (5), к которым из системы пылеприготовления подведено топливо с первичным воздухом (6) и вторичным горячим воздухом (20).

Первичный и вторичный воздух нагреваются в воздухоподогревателе (18, 19), и по воздуховоду (21) часть воздуха , который называется первичным, направляется на сушку и транспорт пыли.

Дутьевой вентилятор (28) забирает тёплый воздух из-под крыши котельной (27) и подаёт его на подогрев в воздухоподогреватель.

В нижней части топки предусмотрена система твёрдого золошлакоудаления, которая состоит из холодной воронки (32), шлаковой шахты (25) и канала гидрозолошлакоудаления (26).

Дымовые газы после воздухоподогревателя направляются в золоуловитель, а от него к дымососу, затем через дымовую трубу выбрасываются в атмосферу при температуре уходящих газов 120÷160 0 С.

Данный парогенератор имеет со стороны дымовых газов систему под разрежением (или ещё её называют системой с уравновешенной тягой), которую создают совместным действием дымосос и дутьевой вентилятор. При этом дутьевой вентилятор (28) создаёт разрежение (0,001÷0,003 МПа) в воздушном подогревателе, в воздуховодах (20) и горелках (5).

Так как частички золы, содержащихся в уходящих газах обладают абразивным свойством, то дымосос из соображения уменьшения эрозии лопаток устанавливается после золоуловителей и создаёт разрежение, начиная с топки и кончая самим дымососом (до 0,004 МПа). Однако имеется и более простая система под наддувом 0,002÷0,006 МПа, создаваемый работой только дутьевой установки от всаса (27) и вплоть до дымовой трубы.

Дутьевой вентилятор, дымососов, питательный насос, устройства пылеприготовления, золоулавливания, шлакозолоудаления и золоочистки являются вспомогательным оборудованием, обеспечивающим работу парогенератора.

Котёл с внешней стороны имеет наружное ограждение, которое называется обмуровкой (22) и включает в себя обшивку из стального листа толщиной 3÷4 мм со стороны помещения котельной, вспомогательный каркас, огнеупорную обмуровку, тепловую изоляцию толщиной 50÷200 мм. Основное назначение обмуровки и обшивки заключается в уменьшении тепловых потерь в окружающую среду и обеспечения газовой плотности.

Каждый парогенератор снабжается гарнитурой и арматурой. К гарнитуре относятся все приспособления и устройства ― лючки, лазы, гляделки, шиберы, обдувочные устройства и т.д. К арматуре ― все приборы и устройства, связанные с измерением и регулированием воды и пара (манометры, термопары, водоуказатели, задвижки, вентили, предохранительные и обратные клапаны и т. д. Конструкция котла опирается на стальной несущий каркас, основными элементами которого являются стальные балки и колонны.

Для каких целей нужен паровой котел: схема и эксплуатация

Паровой котел – изобретение старое, но в промышленности он используется до сих пор. К примеру, на электростанциях, где парообразующая установка является одним из основных элементов производства электроэнергии. Во всех котельных заводов и фабрик также установлены паровые котлы. В быту они сегодня применяются редко, потому что была проведена замена более безопасными и энергетически малозатратными водяными котлами.

Классификация паровых установок

Существует несколько шкал, по которым проводится классификация. Основные – это три шкалы.

Водотрубные

Они быстрее преобразуют воду в пар, чем газотрубные. У них выше коэффициент полезного действия за счет конструктивных особенностей агрегата. По сути, это корпус, внутри которого располагается большое количество труб. По трубам перемещается вода, а между трубами горит топливо.

При высокой температуре вода превращается в пар. А так как труб много, то соответственно и площадь нагрева у них больше. И чем больше труб в котле, тем интенсивнее происходит переход жидкости в парообразное состояние.

Водотрубные паровые котлы делятся на две подгруппы:

- прямоточные;

- барабанного типа.

Первые – это конструкции трубного типа, о которых было сказано выше. Вторые представлены на рынке двумя позициями – горизонтальные и вертикальные. Но принцип действия устройства этого типа одинаков.

В его конструкции присутствует барабан, который не только собирает в себе пар, но и отделяет от него конденсат. Последний отправляется в зону нагрева, то есть снижаются потери воды.

Чтобы получить высокотемпературный сухой пар в промышленности последовательно устанавливают несколько котлов барабанного типа. И такой пар можно сжимать до максимального давления, что необходимо во многих технологических процессах.

Котлы этого типа делятся на две позиции – энергонезависимые и циркуляционные. Отличаются они друг от друга отсутствием или наличием циркуляционного насоса соответственно. Присутствие последнего увеличивает КПД установки. Все дело в том, что за один оборот воды в котле испаряется 10% ее объема. То есть, чтобы испарился весь объем, потребуется как минимум 10 оборотов.

При самотечном движении это займет много времени, отчего упадет КПД. Циркуляционный насос перемещает жидкость быстро, за тот же промежуток времени будет проведено больше оборотов. А значит, полный объем воды быстрее превратится в пар.

Но в котлах барабанного типа к насосу обязательно устанавливается регулятор уровня конденсата. Место установки – пароотделитель. Его задача – контролировать объем образующегося конденсата.

К примеру, если его образуется мало, снижаются технические характеристики паровой установки. Если его образуется много, то это приводит к падению давления внутри агрегата. Последствия – быстрое вскипание и взрыв.

Пароотделитель – это труба большого сечения, напоминающая барабан. Отсюда и название котла. В этой трубе происходит сбор воды, насыщенной паром. По сути, два процесса (нагрев жидкости и парообразование) происходят раздельно друг от друга. Отсюда и высокая безопасность эксплуатации оборудования этого типа.

Газотрубные

Конструктивно это котел, внутри которого вокруг топки располагаются трубы большого диаметра. В них перемещаются горячие газы, а между ними протекает вода. То есть это противоположность водотрубным аналогам. Газотрубные установки производят высокотемпературный пар, который чаще используется в утилизационных процессах.

У газотрубного парового котла есть один существенный недостаток – высокое давление конечного продукта. Последний находится в агрегате в большом количестве. Именно это становится причиной снижения безопасности эксплуатации установки. Поэтому котлы снабжают дорогой и сложной системой безопасности. К тому же и корпус, и трубы изготавливаются из толстой стали, что увеличивает стоимость оборудования.

Ярким представителем газотрубного вида является паровозный котел.

Обе установки (водотрубные и газотрубные) могут вырабатывать пар разного типа:

- насыщенный;

- перегретый водяной.

Первый – это среда, которая образуется при температуре +100°С. Она охлаждается быстро с образованием конденсата, который заново поступает в зону нагрева. Такие установки используют для бытового обеспечения отопления. Давление в паровом котле этого типа не превышает 100 КПа.

Второй – это среда, получаемая при температуре +500°С. Поэтому в ней никогда не образуются водяные взвеси и капли. При постепенном разогреве вода образовываться может, но для этого в конструкции установки смонтирован сепаратор.

Научно-технический прогресс не стоит на месте. Сегодня производители предлагают водотрубные установки, которые по КПД и безопасности не отличаются от газотрубных. Во-первых, их обшивают теплоизоляционным материалом. Во-вторых, изнутри обкладывают ИК-материалом, который выполняет функции отражателя тепловой энергии.

А так как водотрубные аппараты в несколько раз дешевле барабанных, плюс эксплуатация их проста, то сегодня их популярность и востребованность резко выросла.

КПД вырастает и за счет новейших стальных сплавов, из которых изготавливают детали аппаратов. Также была внедрена новая технология нагрева, где используется два факела, расположенных друг против друга. Технология так и называется “на встречных факелах”.

С их помощью температура нагрева достигает 1800-1900°С. Обычно она не превышает 1200°С. Соответственно КПД таких установок составляет не менее 90%.

Бытовые котлы

К этим агрегатам сегодня большой интерес. Но и требования к ним немалые:

- компактность;

- небольшой вес, чтобы не заливать под него фундамент;

- высокий коэффициент безопасности;

- возможность обслуживания неквалифицированным персоналом;

- минимальное время запуска и нагрева.

Сегодня производители предлагают два вида бытовых установок – змеевиковый, он же классический, вихревой рубашечный.

Первый – это одна труба, свернутая в спираль. По ней и перемещается вода, превращаясь в пар. Паропроизводительность оборудования небольшая. Но в данном случае это играет не самую главную роль, ведь бытовой котел должен выдавать низкопотенциальный пар.

Эффективность работы тоже невелика, но это исправляется путем частого расположения спиралей. Зато такой котел – рекордсмен по времени нагрева – 3 минуты после включения факела.

Второй – это совершенно уникальное устройство парового котла. Корпус из двух обечаек, между которыми пропускается вода. Внутри располагается топка, факел же при горении закручивается по спирали, увеличивая теплоотдачу. Никаких труб.

- вертикальное расположение, отсюда повышенная компактность;

- эффективность, как у барабанных;

- время нагрева – 5 минут.

- оборудование дорогое;

- конструкция сложная;

- энергозависимость полная – воздуходувка, без которой агрегат не работает, требует подачи электричества.

Технологическое применение котловых паровых установок

Существует несколько отраслей, где паровые котлы применяются постоянно:

- Первая отрасль – теплоэнергетика. Паром отапливают большие цеха, к примеру в автомобильной промышленности. Паром нагревают до требуемой температуры воду, которую затем насосами гонят по теплотрассам к многоэтажным домам и другим объектам.

- Вторая отрасль – энергетика. Здесь пар используется для вращения турбины, которая вырабатывает электрический ток.

- Третья отрасль – производство строительных материалов. К примеру, паром сушат бетонные изделия.

На многих производствах паровые котлы – неотъемлемая часть технологии. Здесь и дезинфекция, и сушка пищевых продуктов, кулинарная обработка, консервация, прочее.

Утилизация отходов газообразного типа тоже предполагает применение паровых установок. Они в этом процессе выступают в роли охладителей. Такой котел отбирает тепловую энергию у газов, выходящих, к примеру, из печей с высокой температурой.

Принципы работы и устройство

Главное их назначение – изменение физического состояния воды, то есть перевод из жидкого в газообразное с требуемыми параметрами. Процесс протекает таким образом:

- котел заполняется водой самотеком или при помощи насоса;

- включается система нагрева;

- начинается образование пара;

- уровень жидкости постепенно снижается, доходя до минимальной отметки;

- датчик уровня реагирует и включает насос;

- вода заполняет трубы.

Можно сказать, что паровые котлы работают по цикличному принципу.

Строение

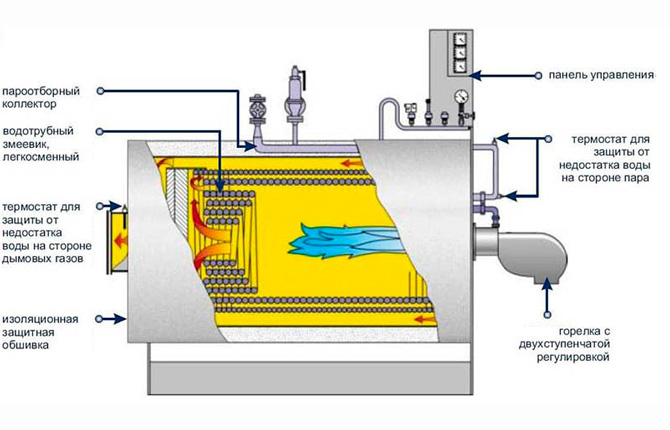

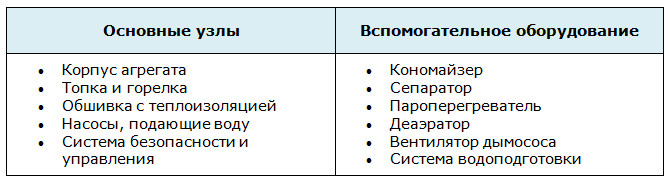

Паровые котлы состоят из основных и вспомогательных узлов и частей, плюс автоматика.

Основное требование к стальным изделиям – быть изготовленными из жаростойких сплавов. Только так можно достичь максимального уровня безопасной эксплуатации котельного оборудования.

Важная роль отведена системе безопасности. Это не только датчики температуры и давления. В систему входит механическая безопасность. В ее составе обратные клапаны, электрические задвижки, прочая запорная арматура. Такая двойная защита обеспечивает максимальную безопасность, особенно в тех случаях, когда электроника дает сбой. В это время все функции на себя берет механика.

К системе водоподготовки предъявляют особые требования. Вода должна соответствовать определенным нормативам. Эти нормы разные для прямоточных и барабанных агрегатов. В последних жидкость должна быть идеально чистой, практически дистиллированной. Ведь в таких аппаратах она никуда не исчезает. То есть заполнили котел один раз, и он будет работать много лет.

Если вода будет жесткой с примесями, то все трубы через некоторое время забьются отложениями, ржавчиной. Уменьшается их диаметр, снижается теплопроводность, что приводит к снижению КПД. Пар будет не таким, который нужен (температура, влажность).

При всей своей сложной конструкции и низкой безопасности паровые котлы все еще востребованы. Особенно на судах, в технологии электростанций, заводах, где требуются высокие температуры теплоносителя. Поэтому производители делают все, чтобы увеличить безопасность эксплуатации, снизить себестоимость оборудования, сложность обслуживания.

Если есть вопросы, задавайте их в комментариях. Понравилась статья – распространите ее в соцсетях, пусть и другие ознакомятся с темой. Сохраняйте ссылку в закладках.