Почему застройщики выбирают арболит?

Арболитовые блоки обладают отличными параметрами пожаростойкости, благодаря наличию в составе бетона. Применяя в строительстве арболитовые блоки — можно забыть про опасность возгорания.

Экологичный

Арболитовый блок очень экологичный и биостойкий, он не содержит вредных примесей и не выделяет едких веществ. В его составе содержится до 90% древесины.

Стены из арболита обладают хорошей вентиляцией, регулируя тем самым уровень влажности внутри дома.

Долговечный

Дома из арболита намного долговечнее домов из непосредственно дерева.

Благодаря этому свойству арболит используется в строительстве зданий в условиях экстремальных температур и погодных условий. Пример такого проекта — арболитовые дома построенные в Антарктиде.

Дешевый

В сравнении с другими стройматериалами — арболит самый недорогой материал. Использование арболита также позволяет экономить на утеплителе стен, не требуется закладывать массивный дорогой фундамент. Цена в 2019 г в среднем составляла 3400 — 3600 руб за кубометр.

Теплый. Звуконепроницаемый

Как и дерево, стены из арболитовых блоков способны “дышать”, обеспечивая отличный воздухообмен в доме. Стены не требуют дополнительного утепления, прекрасно сохраняют тепло внутри дома.

Благодаря пористой структуре арболит обладает прекрасными звукоизоляционными качествами.

Прочный и легкий

Стены из арболита не трескаются (обладают высокой прочностью на изгиб), не дают усадки при колебаниях фундамента или перепадах температуры.

Средняя масса квадратного метра арболитовой стены в разы меньше массы стены из других метериалов, поэтому не требуется закладка массивного дорогого фундамента.

Разработанная предприятием “ТехТрон” установка для производства арболита позволит вам сконвертировать древесные отходы — в доходы для Вас, а для Ваших потребителей — в великолепный строительный материал!

В производстве арболита используют предварительно растворенный в воде, используемой для замеса, хлористый кальций.

Он обеспечивает прочную фиксацию между собой всех компонентов смеси в отформованном блоке.

Примерный расход компонентов (для производства блока марки М50, плотность 900 кг.м3), на 1 м3 (68 блоков):

Цемент М400 — 250 кг

Хлористый кальцый — 4-8% от массы сухого цемента (8-10 кг)

Вода — 200-250 литров

Цикл работы установки для производства арболита: 1 минута — 1 блок

Производительность установки РПБ-1500 БЛ — 6,7 м3 за 8 ч. рабочую смену (460 блоков)

Численность рабочих — 1-2 человека: работа с бетоносмесителем (загрузка компонентов, приготовление смеси), загрузка смеси в установку, формование блоков.

Габариты установки — 85 х 60 х 135 см, вес — 70 кг, работа от сети 220 В, установленная мощность — 300 Вт.

Габариты производимого блока — 390 х 190 х 190 мм

Цена РПБ-1500 БЛ (390 х 190 х 190 мм) — 66 500 руб.

Габариты производимого блока могут быть больше, на установках:

— РПБ-1500 БЛ (400 х 300 х 200 мм) — 73 000 руб.

— РПБ-1500 БЛ (500 х 300 х 200 мм) — 79 500 руб.

— РПБ-1500 БЛ (500 х 300 х 250 мм) — 84 000 руб.

— РПБ-1500 БЛ (500 х 250 х 400 мм) — 80 000 руб.

Станок для арболитовых блоков РПБ-1500 БЛ с матрицей под размер блока 500 х 300 х 250 мм:

Для переработки крупного горбыля и отходов деревообработки используется >>щеподробилка

После окончания цикла формования блок переноситься с установки за фанерное основание к месту выдержки до предварительного набора прочности (схватывания цемента). На следующий день блоки укладываются в палеты, которые обворачивают стрейч-пленкой. Пленка не позволяет воде испаряться из блоков, обеспечивая тем самым заданный смесью набор прочности.

Оборудование для производства арболитовых блоков не комплектуется поддонами для переноски отформованного блока к месту выдержки.

Для Вашего удобства мы можем изготовить Вам и отправить вместе с установкой поддоны из фанеры толщиной 12 мм размерами:

— для блока 390 х 190 х 190 мм — размер поддона 402 х 300 мм

— для блока 390 х 290 х 190 мм — размер поддона 402 х 400 мм

— для блока 500 х 300 х 200 мм — размер поддона 512 х 400 мм

— для блока 500 х 300 х 250 мм — размер поддона 512 х 400 мм

— для блока 500 х 250 х 400 мм — размер поддона 512 х 350 мм

Рекомендуемое количество поддонов — исходя из производительности выбранной установки (460-480 блоков в смену)

Арболитовые блоки производятся без пустот в теле блока, поэтому станок для арболита РПБ-1500 БЛ не комплектуется пустотообразователями. Для производства на нем пустотелых шлакоблоков (керамзитоблоков) требуется дополнительно приобрести:

— Оснастку для производства пустотелого блока на РПБ-1500 БЛ, ее стоимость 20 500 руб.

— Оснастка для производства U блока на РПБ-1500 БЛ, ее стоимость 20 500 руб.

Телефон для подробной консультации по установке “РПБ-1500 Бл”: +7 912 734 45 20 Михаил

Если вам сложно разобраться в новой незнакомой Вам теме, нет времени или желания самостоятельно вникать — позвоните или закажите обратный звонок и Вам подробно все объяснят, ответив Вам на все не выясненные Вами вопросы!

Производство арболитовых блоков

Арболит как основное сырье на большой стройке не пригодно, по причине маленькой характеристики сжатия данной продукции. Также из-за маленького количества изготавливаемого продукта. Арболитовое производство выполняется на основе действующего ГОСТа. Но ГОСТ можно доработать, чтоб они соответствовали необходимым требованиям конечного продукта, дабы получились конкурентные привилегии.

Арболит отлично вписывается в несущую стену, пол, арочную конструкцию теплицы. Из-за отличной теплоизолирующей характеристики и низкой стоимости, линии производства арболитовых блоков легко конкурирует с традиционным строительным материалом.

Технология производства

Арболит или как его иногда называют «опилкобетон» производиться из цемента, щепы (соломы или опилок), песка посредством вымешивания их в растворе и соответственно высыхания сырья в специальной форме. Чтобы увеличить прочность производимых кирпичей /блоков они подвергаются усадке в специализированный вибростанок.

Прессованный арболитовый блок

Благодаря своим рабочим характеристикам арболит приобретает большую популярность, потому что является доступным, недорогим строительным материалом. Технология изготовления, на первый взгляд, кажется, довольно простой а, значит, является очень заманчивой, с точки зрения, начала бизнеса. Тем не менее всегда нужно помнить, что любое производство содержит множество мелочей, без которых достижение хорошего результата представляется невозможным. Поэтому выбор материала в этом бизнесе играет одну из первых ролей. К примеру, песок должен быть с примесями, не мытый, дабы не давать усадку блока при изготовлении.

Цемент закупают в последнюю очередь. Хранится он в герметичной таре до самого начала изготовления, так как он является очень гигроскопичным. Находясь при сухой температуре, без малейшего доступа к влаге цемент впитает её из кислорода. После этого он уже будет непригодным для изготовления, даже если чуть-чуть пробудет в условиях открытого воздуха. И также щепа, солома или опилки, их состояние и размер имеют большое значение для линий производства арболитовых блоков. Если растительные составляющие будут влажными, то в таком материале могут развиться негативные процессы гниения, разложения, появление вредоносных насекомых.

Прессованные опилки — сырье для арболита

Чем меньше размер опилки, щепы или соломы, тем крепче после высыхания могут быть такие материалы. Это является также одной из его положительных характеристик: чуть восстанавливать формы после механических ударов, не давать при этом трещины. Чем меньше размер частицы в таком сырье, тем больше они попадают в размер такого материала. Тем самым увеличивается площадь поверхности, которая схватывается между компонентами. В итоге получается, что размеры данной частицы должны быть как можно меньше и тоньше, а также очень сухими.

Альтернативой для понижения влагосодержания органического компонента является применение извести. В растворе органический компонент выдерживается в течение нескольких дней. Данный вариант оправдан экономически лишь в мелком производстве и не позволит снизить издержку и накладные затраты. Для любого производства арболитных блоков нужно иметь специализированную линию производства арболитовых блоков.

Оборудование

Схема линии производства арболитовых блоков

Одной из важных составляющих промышленного процесса является специализированное оборудование или линия по производству арболита.

Для нормальной работы стандартной промышленной линии необходимы:

- промышленный измельчитель (щепорез);

- растворомешалки промышленной примеси арболита;

- формовочные дозаторы арболитового кирпича;

- вибростолы;

- сушки для соломы и готовых арболитовых блоков арболита;

- бункер для песка и цемента;

- линия подачи материала.

Каждая установка, как и вся промышленная линия в целом контролирует один производственный процесс. Каждая установка для экономии промышленной задачи и облегчения использования может быть сделана самим производителем. Тем не менее для большого выпуска данная линия непригодна из-за низкой производимой способности.

Щепорез

Рубильная машина — щепорез

Щепорезы или промышленные измельчители щепы, соломы или опилки представляют собой барабанные измельчители, в барабане которых, на ось вмонтированы три-четыре ножа из инструментальной стали. Также установлен молоток для автоматической подачи материала для измельчения старых досок, веток, деревянного горбыля. Данные ножи и молоток окружены по территории специальным скрытым барабаном с перфорацией. Через нее просыпают готовую щепу. Наружный барабан из листовой стали необходим для защиты от просыпаний и разлётов осколков соломы. Барабан установлен на рамах с трёхфазными электродвигателями и ременными приводами с пусковыми устройствами. После первичного изготовления щепа просушивается природным путём или при помощи встроенной в линию производства арболитовых блоков специальной сушки.

Сушка для арболитовой щепы

Помещение для сушки арболитовых блоков с вентиляцией

Сушилка является второй операцией после щепореза по подготовке соломы к конечной кондиции. От качества сушки зависит высокая эксплуатационная характеристика арболитовых блоков. Визуально сушилка в линии по производству арболита, представляется двойным барабаном диаметром примерно 2,2 метра. Наружный барабан имеет перфорацию. Через него подают тёплый воздух для обдува от тепловых пушек через гибкие невозгораемые рукава или асбестовые трубы. Наружных барабан свершает несколько десятков оборотов в минуту тем самым перемешивая щепу. Также в нем не допускается возгорание от потока горячего воздуха. Объёмы сушилки позволяют за одну дневную 8-часовую смену просушить солому на 95–105 блоков арболита. Чем выше потребление тепловых пушек, что примерно до 4 кВт, тем больше ускориться процесс сушки.

Растворомешалка

Аппарат для смешивания раствора арболита

Далее, в промышленном цикле применяют растворомешалку. Растворомешалка производственной примеси арболита представляется чаном в форме цилиндра с боковыми вертикальными системами загрузок компонентов арболитового раствора и нижними системами выгрузки конечной смеси.

Перпендикулярно растворомешалке располагается двигатель до 6 кВт с редуктором и маленьким редукторным числом (около 21:2; 12:1,6). На них насажена система лопастей (лопаток) для смешивания примеси. Объёмы чана рассчитываются из необходимой промышленной мощности в дневную смену. Мини линия производства арболитовых блоков, купить которую нужно только за границей, подразумевается партией около 530–1040 шт. готового арболитового блока за одну смену. Для таких объёмов необходим чан до 6 кубических метров.

В зависимости от марки (плотности) арболитового блока сырьевую примесь изготавливают в следующих пропорциях.

Цемент

Марка плотности арболита 6 (плотность 350–450 кг/м2).

- одна часть цемента (песок не добавляют);

- опилки – 17 объёмных частей;

- известь 1,6 части.

Марка плотности арболита 11 (плотность 650–750 кг/м2).

Марка плотности арболита 16 (плотность 950–1150 кг/м2).

- одна часть – цемент;

- 0,5 части – известь;

- 2,5 части – песок;

- 9 объёмных частей – опилки.

Марка плотности арболита 26 (плотность 1250–1350 кг/м2).

В линии производства арболитовых блоков во все марки готового арболита воду добавляют так, чтобы пластичность раствора была доведена до вида сметаны. Исходя из этого, для каждой марки объём воды подбирают изначально посредством эксперимента, а далее отмеряют по конечному объёму.

Форма

Формы для арболитовых блоков

Формовочные дозаторы арболитового кирпича представляются сменной формой для наполнения объёмов. Данная форма изготавливается из стали с двумя боковыми ручками, обивкой внутри и съёмной верхней и нижней крышкой. Формы могут выглядеть как три кирпича в несколько рядов. Их количество в формах прямо зависит от объёмов производства.

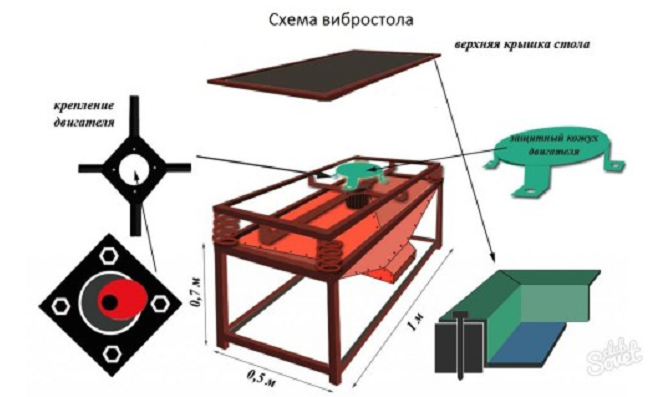

Вибростол

Вибростол для арболитовых блоков

Размер вибростола зависит от размера формовочного дозатора. Вибростол представляется стальным столом сопоставимым с размером подпружиненного и соединённого со станиной дозатора. На станине установлен трёхфазный мотор до 1,6 кВт. На его ось насажены эксцентрики или грузы со смещённым центром тяжести. При начале его работы происходит систематическая вибрация верхней части стола. Такие процессы нужны для улучшения усадки в форме раствора арболитового блока и исключение внешних и механических недочетов блока при снятии формы.

Сушка готовых блоков

Просушивание готового блока арболита нужно для быстрого высыхания блока, чтобы при этом продукт имел товарный вид. Сама сушка располагается после сушилки для соломы (щепы), из которой поступает теплый воздух. В летний сезон для сушки достаточно использование открытой площадки возле производственной территории под навесом или крышей (от дождя).

Процесс производства Арболита

Бункер для цемента и песка

Бункер для цемента и песка изготавливают из холоднокатаной листовой стали в форме конической квадратной или прямоугольной ёмкости, которая суживается книзу, чтобы происходила подача материала на линии подачи.

Линии подачи сырья

Линии подачи сырья необходимы для комфортной работы и представляются конвейером с резиновыми лентами. Длина вылета лент регулируется исходя из размеров промышленной линии.

Бизнес, который планируется не как пробный, а долгосрочный должен иметь удобное, хорошее производственное помещение. Из его построения будет вытекать размещение самой линии по производству арболита, подвоза, складирования материала, хранения конечного продукта. Требования к промышленному помещению такие:

Обвалка сооружения может выполняться при помощи минеральной ваты или пенопласта, для поддержания температуры около 16–22 градусов по Цельсию в зимнее время. Это нужно для равномерного высыхания конечных блоков кирпича.

Большую роль при выборе места под производство играет залежи источников материала и их доступность соответственно. Данное производство относится к ряду энергоёмких и сырьевых. Для успешного запуска на рынке такие компоненты, как песок, щепа, опилки или солома должны иметь подвоз. По возможности подвоз должен быть бесплатными. Бесплатная добыча сырья в райцентрах или сельской местности не редкость.

Помещение должно иметь заземлённые линии электроснабжения на 375 Вольт, которые способны выдержать несколько трехфазных моторов, ведь работают они одновременно. Для этого необходима прокладка соответствующих сечений электропроводки как минимум на 3–4 потребителя электромотора. Из-за большой пожарной опасности (наличие сушки, сухая щепа или опилки с соломой) здание должно соответствовать категориям пожарной безопасности: тип А и Б. Оно должно иметь специальные датчики против возгорания и автоматическое пожаротушение.

В особо опасных местах здание оборудуется пожарным гидрантом и огнетушителем (пенным или кислотным). На территории работы персонала здание, должно быть, оборудовано специальным тамбурным шлюзом, который при возгорании отсекает открытый огонь, тем самым позволяя покинуть помещение людям.

Стоимость

Прямые вложения в производство арболита в основной доле происходят на промышленную линию. Цена стандартной линии по производству арболита примерно от 55 тысяч до 550 тысяч рублей. В данную сумму не входит наладка, доставка и установка данной техники. Все вышеперечисленное, обойдётся примерно от 55 до 120 тысяч рублей.

Для полновесного функционирования промышленной линии необходимо наличие запаса материала больше чем на 1,5 месяц работы, что исходит из требований к готовой продукции. Расходы на материал составляют не меньше 650 тысяч рублей. Можно сэкономить на материале, в случае доставки его в виде отходов: опилки, щепы или производить самим.

Рекламная кампания очень необходима и отнимает около 350–550 тысяч рублей за один год. Дилерские сети с арендой склада и заполнением их продуктами примерно стоят 16 миллионов рублей.

Из этого следует, что для начала производственного процесса необходимо от 1,3 до 17 миллионов рублей. В эту сумму включена месячная зарплата наёмным сотрудникам.

Производство арболитовых блоков

«Русский Арболит» проектирует и комплектует линии для производства арболита. Сотрудничаем с конструкторскими бюро и техническими ВУЗами страны. Аккумулируем лучшие производственные практики, постоянно совершенствуя технологии.

Покупка производственного оборудования – ответственное решение, которое определит вектор развития вашего бизнеса на 5–10 лет вперед. От правильного выбора арболитовой линии зависит всё: качество производимых блоков, объемы производства, прибыль, амортизационные расходы и, самое важное, репутация вашей компании.

Более 15 лет назад мы начали совместно с несколькими компаниями заниматься разработкой технологии получения конструкционного арболита с высокими эксплуатационными параметрами: плотность, прочность, низкая теплопроводность и четкая геометрия.

Первым нашим результатом, в тесном сотрудничестве с ОКБ Сфера, была линия «Русский Арболит 1», которая представляла на тот момент единственный в СНГ настоящий мини-завод по выпуску арболитовых блоков повышенной точности. Почти за 10 лет было введено в эксплуатацию десятки арболитовых предприятий. Благодаря её распространению, в России появился новый стандарт качества арболитовых блоков – стандарт «Русского Арболита».

Следующим эволюционным этапом было создание мощного производственного комплекса, второй линии «Русский Арболит 2». Принципиально новая схема производства блоков в многоместных матрицах получила большую популярность у производителей. По нашим данным, не менее 70% всего арболита, произведенного в центральной части России, изготовлено на второй линии.

Если вы решили начать свое дело по выпуску арболитовых блоков, мы готовы предоставить вам лучшие совершенные решения и наладить по настоящему прибыльный бизнес.

Перед началом выпуска арболитовых блоков требуется определиться с будущими производственными объёмами. Определить приблизительную потребность регионального рынка и предварительно оценить спрос на арболитовые блоки. От этого будет зависеть выбор оборудования и комплектация линии.

Если у вас есть цех и производственные площади, мы поможем вам с оптимальной планировкой участка.

Стартовое оборудование для начала производства арболитовых блоков и панелей

Если вы не уверены в большом спросе на арболит в своем регионе в начале деятельности, но знаете, что потребность на строительном рынке присутствует – для этого случая мы рекомендуем начинать бизнес по выпуску блоков с первой линии «Русский Арболит 1».

Для старта вам понадобится цех с площадью от 100 до 300 квадратных метров. Внутри нужно обустроить отапливаемое помещение для сушки блоков и зону складирования готовой продукции.

Начальная производительность линии зависит от количества форм, из нашей практики лучше запускаться с мощностью не менее 150 блоков за смену и, постепенно, наращивать её до 300 штук.

Также в России на арболитовом рынке присутствуют достаточно крупные предприятия, которые имеют на производстве от двух до трех таких линий, что позволяет им производить более 1000 блоков в сутки.

Стартовая линия состоит из щепореза, бетоносмесителя и основного формовочного станка, который представляет собой вибропресс на два блока с винтовым механизмом для трамбовки арболитовой смеси. Основой станка является вибростол с упругими элементами в основании и вибратором в нижней части по центру площадки.

Подготовка арболитовой смеси происходит в арболитовом бетоносмесителе с плугообразными лопастями для обеспечения тщательного перемешивания древесной щепы с цементным раствором. Подача смеси предполагается через скип, который приводится в движение оператором при помощи электролебедки.

Ключевыми особенностями линии «Русский Арболит 1» являются следующие моменты:

Высокая степень надежности всех агрегатов формовочного станка и комплектующих линии гарантирует безостановочный процесс выпуска блоков.

Продуманная последовательность производственных этапов позволяет привлекать рабочую силу с низкой квалификацией.

Можно начать бизнес с небольшого объема производства, позже докупить формы и нарастить выпуск блоков до 10 кубов за смену с одной линии.

Качество арболита это основа любого оборудования компании «Русский Арболит». Применение стальных форм гарантирует отличную геометрию.

На первой линии можно производить основные стеновые и перегородочные блоки для строительства тёплых домов из арболитовых блоков.

При минимальных вложениях в бизнес вы получите производительность, позволяющую изготавливать арболит для строительства 7 домов в месяц.

Стоимость оборудования зависит от комплектации и от количества форм. К примеру, вы можете отказаться от покупки скипа, но вам придется компенсировать это увеличением затрат на рабочую силу. Либо вы потеряете в производительности.

Ориентировочная стоимость линии для запуска бизнеса на 2020 год составляет 500 000 рублей. Цены меняются из-за изменений стоимости комплектующих и стоимости доллара.

Актуальную стоимость вы можете получить сразу при оформлении заявки на оборудование.

Промышленный комплекс для производства арболитовых блоков

Для увеличения производственной мощности и гарантированного обеспечения потребностей рынка в качественных арболитовых блоках, мы рекомендуем приобретать нашу разработку – мощный комплекс «Русский Арболит 2».

В отличие от первой линии, за 1 цикл формовки этот станок выдает в пять раз больше блоков. Достигается это за счет применения мультиматрицы на десять блоков и снижения интерлогистических промежутков – не требуется скип для подачи арболитовой смеси в область формовки. Бетоносмеситель расположен непосредственно над формой.

Производственный комплекс состоит из оптимального объединения ключевых узлов оборудования для производства арболита. Станок представляет собой единый формовочный агрегат и состоит из смесителя, загрузочных механизмов и виброплощадки. Скип для подачи щепы и цемента поднимается по рельсам и опрокидывает содержимое в большой двухвальный бетоносмеситель. Загрузочная тележка подает на вибростол мультиматрицу на 8 или 10 блоков, в зависимости от их размера. Загрузка форм осуществляется непосредственно на вибростоле одновременно с подачей вибрации.

Для первой и второй линии используется одинаковый щепорез. Загрузка и выгрузка форм осуществляется при помощи рохли, а в зону «созревания» блоков формы транспортируются вилочным погрузчиком.

Ключевыми особенностями линии «Русский Арболит 2» являются следующие моменты:

800 блоков за 8-и часовую смену. Это начальная мощность данного станка. Самая производительная линия методом формовки блоков в формы.

На сегодняшний день этот комплекс является максимально автоматизированным оборудованием для выпуска арболита в России

За счет автоматической подачи раствора минерализатора и скипа, рассчитанного на объем смесителя, сохраняются пропорции арболита.

Данный комплекс позволяет выпускать арболитовые блоки с облицовкой и производить пеноарболит. Аналогов на сегодня на рынке просто нет.

Высочайшая производительность линии с 1 квадратного метра производства позволяет быстро окупить ваши инвестиции в бизнес.

Увеличенная производительность никак не влияет на качество формовки блоков. Они всегда получаются безупречно ровными.

Стоимость комплекса зависит от количества форм. Цена базовой комплектация от 1 миллиона рублей. Цены меняются из-за изменений стоимости комплектующих и стоимости доллара.

Актуальную стоимость вы можете получить сразу при оформлении заявки на оборудование.

Сроки производства и гарантия на оборудование

Наша складская программа позволяет держать на складе запас собранных щепорезов и бетоносмесителей. В зимний сезон мы изготовливаем на склад пару линий «Русский Арболит 1» и несколько каркасов от второй линии, что позволяет весной в кратчайшие сроки собрать комплекс «Русский Арболит 2».

Срок изготовления первой линии составляет 15 дней. Для изготовления второй линии нам потребуется максимум месяц, но обычно это занимает 2–3 недели.

Гарантия на оборудование прописывается в договоре поставки и на каждые агрегаты различна. В среднем на оборудование мы даем два года гарантии.

Как купить оборудование для производства арболита

Как не совершить ошибок при закупке оборудования для производства арболитовых блоков и начать успешный бизнес в своем регионе.

Вы можете самостоятельно рассчитать нужное количество стандартных блоков при помощи калькулятора, либо выслать нам ваш проект для расчёта нашими специалистами.

Через форму заказа на сайте отправьте вашу заявку на блоки и точное место доставки арболита. Можете написать любым удобным вам способом, выбрав на странице контактов.

Согласно вашей заявке мы определяем оптимального производителя с учетом наличия блоков на складе, сроков производства и минимизации транспортных расходов.

Вы заключаете договор на поставку стандартных блоков с точными сроками доставки и характеристиками. Оплачиваете за арболит любым удобным вам способом производителю.

Отзывы специалистов о нашем оборудовании для арболита

Любые изменения в конструкцию станков вносятся исключительно для увеличения ресурсов агрегатов и получения стабильно высокого качества готовых изделий и арболита. Мы не экономим на комплектующих и материалах.

Для выпуска кустарных блоков на рынке есть масса дешевых станков, для качественных только наше оборудование.

Сотрудничество с компанией «Русский Арболит» позволило начать разрабатывать новые модели оборудования для производства арболита, недавно запустили пеногенератор для поризованного блока.

Также усовершенствовали материальную базу, тем самым подняли на новый уровень качество сборки станков.

С каждым годом растет интерес к теме строительства домов из эко материалов, таких как арболит.

Компания «Русский Арболит» делает большое дело, благодаря их оборудованию на рынке растет доля строительных материалов из арболита.

Виды технологий производства арболита

Начнем с истории.

В Советском Союзе евангелистом в теме арболита был уважаемый нами профессор Исаак Наназашвили. Он заложил фундамент в теоретическую базу взаимодействия органических наполнителей с цементом в легких бетонах. Глубокая аналитическая работа определила вектор развития технологии производства арболита, а именно контроль за размером и формой щепы, её влажности и уровня содержания сахаров в породе дерева.

В современной России тема производства арболита в последние годы становится более популярнее. Появляется больше производителей, они участвуют в выставках, крутят рекламу в интернете, различные инстаграмы и сторисы делают свое дело. Население планомерно знакомится с темой деревобетона, растет и спрос.

Только вот ложкой дёгтя является отсутствие государственного контроля за соответствием строительных материалов требованиям ГОСТов и полный бардак в области сертификации. Вторым отрицательным моментом является драконовские проценты на кредиты для развитие бизнеса. Всё это приводит к тому, что у предпринимателей нет нужных инвестиций для закупки достойного оборудования и им приходится выкручиваться. Закупается оборудование, которое не соответствует технологии. Нет средств на лабораторное изучение производимой продукции. Сертификация законными методами сопоставима по стоимости с покупкой недорогой иномарки. Поэтому покупаются «филькины грамоты» за 5–10 тысяч рублей.

Итогом этому – обилие на рынке блоков из цемента и опилок. А этот материал не является арболитом. А народная молва, как известно, сильнее рекламной шумихи. В результате часто встречаем на строительных форумах негативное мнение про арболит.

Чтобы обезопасить будущих производителей от финансовых и имиджевых потерь, мы решили подробнее расписать о наиболее встречающихся видах арболитовых производств.

1. Производство арболита в формах

Пожалуй самый простой способ начать производить арболит. Требует минимум вложений. Как правило используются б/у формы от пенобетона или самодельные деревянные. В силу общей экономии приобретается дешевая планетарная бетономешалка, в которой готовится смесь опилок и цемента. Далее её вываливают в формы и оставляют на сутки для набора прочности. После чего делают распалубку и вынимают блоки.

Минусы такого производства очевидны: никакого уплотнения, плотность блоков будет минимальной, в следствии чего прочность на уровне М5. Что годится только для возведения коровников и неответственных хозяйственных построек. Второй значимый минус – кривая верхняя грань блока и рваные параллелепипеда.

Данное производство имеет право на жизнь только для частного использования. Продукция такого «предприятия» никогда не пройдет сертификацию честным и законным путем.

Производство арболитовых блоков как бизнес 0

Арболит не является чем-то новым в сфере малоэтажного строительства. Однако, именно в последние годы он начал набирать популярность при возведении и утеплении частных домов, и небольших построек. Такая тенденция обусловлена удачным сочетанием свойств материалов, из которых он производится. Здесь мы поговорим про производство арболитовых блоков, оборудование и технологию изготовления с видео как делают.

Арболит считается одной из разновидностей крупноячеистого облегчённого бетона с древесной щепой в качестве наполнителя. Правильное соотношение вышеуказанных компонентов и соблюдение этапов процесса формирования блоков являются залогом получения качественной продукции на выходе.

Оборудование для производства арболитовых блоков

Для начала даже мелкосерийного производства продукции из арболита, потребуются заметные вложения в различные механизмы для подготовки сырья, смешивания раствора, заливки форм, придания им нужной геометрии и последующей просушки готовых изделий.

Примерная технологическая цепочка выглядит так:

- Переработка, размельчение древесного сырья до нормативной консистенции. Здесь используют следующие механизмы: дробильные, рубильные установки для цельного массива и древесных отходов, щепорезы, сучкорезы и прочее строгано-дробильное оборудование;

- Смешивание компонентов до однородной массы осуществляется при помощи строительных миксеров, реже мешалок постоянного и периодического действия. Оптимальным решением будет организация линии с постоянной подачей сырья и забора готовой смеси для форм;

- Раскладка жидкого арболита в формовочные контейнеры. Для небольших объёмов производства данную операцию производят вручную с нижней части накопительного бункера. В поточных линиях целесообразнее использовать дозирующее шнековое оборуд-ие;

- Прессование смеси в форме. Необходимость приобретения прессовочного оборуд-ия оправдана при любых объёмах производства. При ручной трамбовке арболитовой смеси невозможно достигнуть таких показателей прочности блоков, которые достигаются при использовании вибропрессов;

- Просушка. При кустарном производстве этому этапу не уделяют внимания, оставляя блоки сушиться на стеллажах. Однако блок, излишняя влага из которого была удалена в специальной сушильной камере, отличается более высокими эксплуатационными показателями от просушенных естественным способом.

Оптимальным вариантом для запуска производства арболитовых блоков будет покупка уже готовых производственных линий, выполняющих полный цикл технологического процесса.

Линия «Русский Арболит» от одноимённой компании является конкретным примером эффективного комплекса оборудования для массового производства арболитовых блоков. Базовый комплект включает в себя:

- Измельчитель древесины (1 шт.);

- Смеситель (1 шт.);

- Вибропресс;

- Форма под блок 500 х 300 х 200 (300 шт.);

- Контактная пластина 500 х 300 х 200 (600 шт.).

Щепорез для производства арболитовых блоков марки ИД-600М оснащён электродвигателем мощностью 18,5 кВт и имеет размеры 1350 x 580 x1150 мм при массе 450 кг. Ножи, установленные в данном агрегате, измельчают древесину до соответствующих ГОСТ размеров. Цена измельчителя – 199 000 рублей.

Мешалка модели САБ-400 с мощностью привода 4 кВт имеет габариты 2000 x 850 x 1400 мм при общем весе 350 кг. Она сконструирована специально для перемешивания арболитовой смеси, имеющей полусухую консистенцию. Цена на данный агрегат составляет 159 000 рублей.

Вибропресс для поэтапного прессования ВПВ-1500/1500У комплектуется электрическим двигателем на 1,5 кВт и электровибратором ИВ-99Б мощностью 500 Вт. Габариты устройства составляют 1350 х 1000 х 1750 мм. Масса равна 290 кг.

В модели ВПВ-1500 трамбовочные пластины (их две) предназначены для производства типового арболитового блока. Модификация с буквой «У» имеет две разные пластины: одна для создания типового блока, а вторая для перегородочного типа, состоящего из двух секций. Цена установки в зависимости от модификации составляет 175 и 169 тысяч рублей соответственно.

Пресс-формы для арболитовых блоков продаются в комплекте по 300 шт. по цене 507 000 рублей. Для каждой формы нужно приобрести по 2 контактные пластины. Цена за 600 пластин составляет 135 000 рублей. Также в комплект поставки входят металлические штыри, фиксирующие верхнюю пластину.

Для автоматизации процесса производства и уменьшения доли участия в нём человека, в технологическую схему можно ввести дополнительное оснащение:

- Подъёмно-поворотный бункер. С помощью данного механизма арболитовый раствор перемещают из смесителя в формы блоков, стоящие на вибросмесителе. Его стоимость составляет 65 000 рублей;

- Дозатор цемента (например, ДЦ-0,036). Используется как тара для транспортировки и выгрузки сухой массы на один цикл в зону изготовления блоков. Цена 7000 рублей;

- Дозатор щепы. В нём доставляют наполнитель в количестве на один цикл от щепореза в зону производства арбоблоков. Цена ёмкости 11 000 рублей;

- Скип. Это устройство заменяет собой три предыдущих элемента технологической цепи. Сырьё засыпается в контейнер, который при помощи лебедки поднимается к горловине смесителя и высыпается в него путём переворачивания тары. Цена скипа для смесителя 39 000 рублей;

- Механизм подъёма дозаторов. Предназначен для разгрузки дозаторов щепы и цемента. Оснащён лебёдкой на 550 Вт. Цена 28 000 рублей.

Дополнительное оснащение определённо ускорит процесс производства и повысит его безопасность.

Технология изготовления арболитовых блоков + Видео как делают

Наиболее востребованными изделиями из данного вида бетона, являются кладочные блоки большого формата. Производители наладили выпуск различных типоразмеров этого строительного материала, но самым ходовым считается формат 500х300х200 мм.

Технология производства регламентируются следующими государственными документами:

- СН 549-84 «Инструкция по проектированию, изготовлению, применению конструкций и изделий из арболита»;

- ГОСТ 19222-84 «Арболит и изделия из него. Общие технические условия».

Согласно этим стандартам, в составе блоков должны присутствовать следующие компоненты:

- вода;

- цемент;

- щепа древесная;

- химические, в том числе регулирующие пористость, добавки.

Наполнитель

В качестве него обычно используют древесную щепу. ГОСТ 19222-84 также допускает для производства использование измельчённых стеблей риса, хлопка, костра льна или конопли.

Частицы древесины не должны быть больше следующих размеров: 40х10х5 мм. Массовая доля коры не должна превышать 10%, а хвои и листьев – 5% в смеси заполнителей.

Для остальных материалов/сырья регламентируются только длина частиц – не более 40 мм и содержание очёсов и пакли – до 5% от общей массы.

Химические добавки

Используются для улучшения свойств смеси и готового арболита. Их разделяют на несколько групп:

- регуляторы пористости смеси;

- ускорители отвердения;

- ингибиторы коррозии стали;

- добавки, придающие арболиту инсектицидные и бактерицидные свойства;

- компоненты, увеличивающие адгезию цементного теста с деревянной щепой;

- полифункциональные присадки.

На производстве для приготовления смеси используют воду, соответствующую ГОСТ 23732-79. Сначала приготавливают водный раствор минерализаторов для увеличения адгезии (хлорид кальция, известь, жидкое стекло и пр.) в специальном смесителе. После этого к раствору добавляется древесная щепа и перемешивается 20 секунд. Затем раствор заливается цементом с остальными добавками и перемешивается до однородной массы в течении 3 минут.

Цемент

Прочность изделий будет сильно зависеть от выбранной марки этого материала. Для производства теплоизоляционного арболита нужен портландцемент марки 300. А для конструкционного потребуется марка не ниже 400.

Процесс формирования

Закончить придание окончательной формы необходимо не позже 15 минут после приготовления смеси. Для этого используют методы ручного и механического формирования:

- ручное без вибрирования;

- ручное с вибрированием;

- с использованием вибростанка;

- на вибростанке с пригрузом.

Естественно, блоки, при производстве которых использовался метод ручного формирования, обладают более низкими показателями механических параметров, меньшей точностью геометрических размеров по сравнению с изделиями из арболита, производимыми на вибростанках. Сырые блоки подвергают вибрации не с целью повысить их плотность. Эта процедура необходима на производстве для равномерного распределения древесных частиц в цементном растворе и их произвольного переориентирования. Размеры блока при этом остаются неизменными. Прочностные характеристики изделий, прошедших процедуру уплотнения, будут отличаться из-за степени вибрации. Слишком интенсивное воздействие может привести к опусканию цементного теста. Поэтому здесь применяют умеренную вибрацию.

Видео как делают арболитовые блоки:

Готовые изделия из арболита должны выдержать испытания, описанные в ГОСТ 19222-84. Ответственность за проведение испытаний и их результаты возлагаются на производителя арболитовых блоков.

Организация бизнеса

Для регистрации производства арболита достаточно оформить ИП на УСН «Доходы минус расходы». Специальной разрешительной документации не требуется. При регистрации надо указать коды ОКВЭД:

- 23.6 – Производство изделий из бетона, цемента и гипса;

- 23.65 – Производство изделий из хризотилцемента и волокнистого цемента;

Основные затраты на старт

Для оборудования цеха потребуется стартовый капитал в размере:

Наименование Стоимость, р. Щепорез ИД-600М 199000 Смеситель САБ-400 159000 Вибропресс ВПВ-1500 175000 Пресс-формы (300 шт.) 507000 Контактные пластины (600 шт.) 135000 Подъемно-поворотный бункер 65000 Дозатор цемента 7000 Дозатор щепы 11000 Механизм подъема дозаторов 28000 Итого 1286000 Доставка, монтаж и наладка оборудования будут стоить около 250000 р. Также для цеха необходимо арендовать помещение 50 м 2 . Место для сушки блоков и склад готовой продукции – дополнительные 200 м 2 . К этому помещению выставляются определенные требования, учитывая особенности технологии и пожароопасность производства:

- высота потолков минимум 5-6 метров;

- проводка 380 V, способная выдерживать высокие нагрузки;

- утепление для сохранения зимой температуры 15-20 о С для просушки арболита;

- датчики возгорания, система автоматического пожаротушения.

Стоимость аренды будет составлять около 50000 р./месяц. Всего необходимый стартовый капитал для открытия завода:

Наименование Стоимость, р. Оборудование и его установка/наладка 1536000 Аренда и ремонт помещения 300000 Оформление документации 10000 Итого 1846000 Содержание производства

При условии, что завод работает в одну смену 22 дня и производит 600 м 3 блоков. Непосредственно на создание арболитовой смеси необходимо:

Наименование Количество на 1 м 3 , л Стоимость за 1 л, р. Стоимость на 1 м 3 , р. Щепа 1166 0,65 757,9 Сульфат алюминия (раствор) 112 1,53 171,4 Цемент 237 6,19 1466,7 Итого 2396 Дополнительно в себестоимость арболитового блока следует включить коммунальные платежи. С учетом большого расхода воды и электричества на производственные нужды, цена – 30000 р. При условии, что предприниматель выполняет обязанности бухгалтера и директора, для обеспечения работы производственной линии, закупок сырья и продаж готовых изделий требуется персонал из 5 человек. Фонд оплаты труда составит:

Должность Оклад, р. Количество ФОТ, р. Рабочий 20000 4 80000 Менеджер по продажам 25000 1 25000 Итого 105000 Основная сложность заключается не в производстве продукции, а в ее сбыте. Для эффективной рекламной кампании имеет смысл не только повесить баннер у входа на территорию, но и разместить объявления в печатных СМИ, массмедиа и на интернет-площадках. Дополнительно менеджер может находить потенциальных оптовых клиентов через холодные звонки. В целом с затратами на рекламу и учетом непредвиденных расходов на содержание завода в месяц будет затрачено:

Наименование Стоимость, р. Сырье для арболитовой смеси на 600 м 3 1437600 ФОТ 105000 Аренда помещения 50000 Коммунальные услуги 30000 Реклама 20000 Непредвиденные расходы 10000 Итого 1652600 Доходность предприятия

При 75% реализации готовой продукции в месяц, завод по производству арболита принесет следующую прибыль:

Произведено блоков, м 3 600 Текущие затраты, р. 1652600 Себестоимость 1 м 3 , р. 2754,3 Среднерыночная стоимость, р. 4500 Доход за месяц (реализация 75%), р. 2700000 Прибыль до выплаты налога, р. 1047400 Налог (УСН 15%), р. 157110 Чистая прибыль, р. 890290 Стартовые вложения теоретически окупятся чуть больше, чем за 2 месяца. Однако это возможно только после того, как будет полностью отработана технология отлива и сушки арболитовых блоков, будут налажены каналы сбыта. Реальный срок окупаемости составит около 6-9 месяцев.

При этом необходимо учитывать, что арболит – это строительный материал, подверженный сезонным колебаниям спроса. В зимний период спрос минимален. Это время можно потратить на создание запаса готовых блоков для дальнейшей реализации оптовым заказчикам. Соответственно и открывать арболитовый завод стоит в январе. Так за 2-3 месяца можно будет стабилизировать качество блоков и подготовить пробные партии для первых клиентов.

Станки для арболитовых блоков

Современное строительство как-то уныло восприняло появление на рынке стройматериалов относительно незнакомых арболитовых блоков. Необычный материал был неинтересен для высотного строительства, которое занимает больше 70% портфеля заказов, тем более, от его производства отмахивались основные производители, ориентированные на богатого покупателя.

Доступный станок

Какой станок доступен для производства блоков своими руками из арболитовой смеси? Распробовали новинку обычные люди, которым потребовался простой и удобный способ производства блоков из легкого и прочного материала своими руками. Был изготовлен первый станок, больше напоминавший короб для отливок бордюрного камня. Началось массовое изготовление кустарных станков для изготовления своими силами арболитовых блоков.

Далее — проще, мелкие фирмы и заводы, искавшие подходящий товар для мелкосерийного производства, станок для выпуска блока из арболитовой массы модифицировали, частично дополнили из западного опыта и пустили в дело.

Сейчас, при желании, можно обзавестись одним из вариантов производства арболитовых строительных блоков своими руками:

- Станок, изготовленный кустарным способом, требующий немалой сноровки, чтобы выпускать арболитовый блок более-менее приемлемого качества, очень дешевый и простой в работе;

- Изготовленный на промышленном оборудовании станок с удобными, но простыми функциями, предназначенный для работы, прежде всего, своими руками. Такой станок позволил поднять качество арболитовых блоков до коммерческого уровня;

- Вибропресс. Или, скорее, целая линия производства арболитовых блоков, имеющая в составе поточный контроль качества подготовки арболитовой смеси и вибропресс. Последний создает необходимые усилия для прессования материала в коробке, недостижимый при формовке арболитовых блоков своими руками в кустарных условиях.

К сведению ! Процесс производства блока, используя вибропресс, требует мощности силовой установки и затрат электроэнергии примерно на порядок меньше, чем в процессе статического прессования, как это бывает с материалами на основе глины.

Самодельный станок

Кустарный станок, стоит ли связываться с его изготовлением и использованием? Самый простой способ изготовить арболитовый блок своими руками – это разборная или легкосъемная форма и ручная трамбовка. Подготовленная формовочная масса засыпается и утрамбовывается специальным инструментом, пока уровень смеси достигнет края формовочной коробки.

Кустарный станок резко повысил производительность изготовления арболитового блока. Как правило, станок оснащается съемной формой для изготовления камня и подпрессовывающим рычагом. Все операции – загрузка арболитовой смеси в форму, установка его на ручной пресс, прессование с помощью ударов рычажного или вибрирующего механизма и извлечение из-под пресса, – все производится вручную. Главное – качество такого арболитового блока чуть выше, чем в случае ручной формовки.

Станки промышленного изготовления

Подобную технику можно с уверенностью называть полупрофессиональной. Чаще всего ее приобретают для производства блоков в индивидуальном строительстве под заказ или на продажу. Они просты в работе, требуют минимальных навыков, связанных, прежде всего, с обеспечением правил техники безопасности.

Промышленные образцы условно можно разделить на три основные категории:

- Ручные станки;

- Станки с бункерным питанием и вибропрессом;

- Сложные комбинированные станки, объединяющие бункер с исходной массой, вибропресс и статический формовщик, обеспечивающий сохранение плотности арболитовой массы до окончательного схватывания блока в готовое изделие.

Ручные станки для прессования

Одними из наиболее известных станков для ручного прессования являются устройства типа РПВ1500. Алгоритм их работы прост и незатейлив. Две формы загружаются вручную арболитовым составом, помещаются на рабочий стол, опускается верхняя крышка с вибратором, и сырец готов к прессованию арболитового блока.

Усилие, приложенное к рычагу, совмещается с вибрацией эксцентрика в верхней крышке формы. В итоге в течение 1-2мин смесь уплотняется до необходимой консистенции. Далее с помощью ножного привода нижняя крышка открывается, и готовые отпрессованные блоки выдавливаются вниз, на приемный поддон.

Вибрационные устройства для прессования смеси

Среди механических устройств, сделанных своими руками, все чаще встречаются кустарные имитации профессиональных вибростолов или вибропресса. Это только подтверждает эффективность используемого в станке принципа формования изделия с помощью вибрации. В его основе лежит генератор вибрации, передающий колебания на стальную коробку с арболитовой смесью. При удачно подобранной частоте колебаний арболитовая масса может самоуплотняться до значительных величин, что делает его наиболее удачным решением в конструкции станка.

Вибростол чаще всего используется, как вспомогательное оборудование, подготавливающее форму перед ее передачей на вибропресс или статический формователь блока.

В простейшем варианте это небольшая станина, сваренная из стального профиля или уголка, в верхней центральной части находятся вертикальные салазки для крепления разборной формы для блока. Сверху форма имеет небольшую надстройку, в которую подается арболитовая смесь в процессе прессования. Салазки жестко соединены с креплением пары электродвигатель – верхняя крышка. На вал электромотора насажен массивный эксцентрик. Масса эксцентрика и величина искусственного дисбаланса регулируется установкой дополнительных грузиков или тяжелых шайб. Таким образом, вручную подбирается амплитуда и частота вибраций формы с уплотняемой смесью.

Прессование арболитового блока на таком оборудовании выполняется в следующем порядке:

- В подготовленную и очищенную от остатков смеси форму загружается 80% необходимого объема арболитовой массы, пресс-форма устанавливается в крепление салазок на станке;

- Массу вручную разравнивают, закрывают крышку и на 30-40сек включают вибропресс. Под воздействием вибраций смесь равномерно растекается по всей полости коробки.

- После предварительного опрессовывания арболитовой массы вибростол отключается, в форму засыпается оставшееся необходимое количество материала, и процесс прессования повторяется;

- После 2-3мин работы вибропресс останавливается, и спрессованный блок через откидывающееся днище или с помощью опрокидывания формы извлекается на подготовленный металлический поддон. Свежепрессованный блок руками лучше не брать, а перенести к месту сушки на поддоне.

Важно ! Наиболее сложным в процессе прессования является подбор необходимой влажности смеси. Масса должна быть достаточно рыхлой и вязкой, но при прессовании на вибропрессе вода или раствор не должны уходить из объема.

Современные промышленные станки и вибропрессы

Использование вибропресса в процессе изготовления позволяет отказаться от мощных и тяжелых гидравлических прессов и организовать выпуск арболитового блока, что называется, «на потоке». Вибропресс промышленного изготовления в большинстве случаев комплектуется одним или даже двумя бункерами-накопителями, в которых смесь постоянно перемешивается и хранится до ее загрузки в форму.

Сама установка выполняется, как один агрегат с дозирующим устройством и механизмом освобождения штампа от готовых блоков. Зачастую в комплекте с вибропрессом устанавливают второй бункер для облицовочного штукатурного материала. В результате получается арболитовый блок с оштукатуренной поверхностью.

Производительность подобной установки позволяет за рабочий день изготовить до 20 м 3 арболитовой смеси. Преимущества – значительно более высокое качество блока, высокая окупаемость и ремонтопригодность. При работе в 50% от максимальной производительности и постоянной реализации изготовленной продукции вибропресс окупается за 6-7 месяцев работы, за один строительный сезон.

Заключение

Приведенные выше показатели касаются исключительно фирменных станков, китайские или кустарные станки, как правило, выходят из строя задолго до наступления срока самоокупаемости.

- Состав и пропорции раствора для кладки кирпича

- Как сделать цветной раствор для кирпича

- Размер и вес белого силикатного кирпича

- Кирпич облицовочный силикатный

Обсудить статью на форуме

Применение силикатного кирпича для строительства

Силикатный кирпич: размер, вес

Силикатный кирпич: состав, теплопроводность, плотность

Силикатный кирпич: ГОСТ, характеристики

Выгодно ли изготавливать арболитовые блоки в домашних условиях

Раствор для кладки шамотного кирпича

Бизнес-идея – Производство арболита

Бизнес-идеи и руководства

Как известно, наша страна славится большим количеством деревообрабатывающих производств. Не секрет, что при обработке древесины остается очень много древесных отходов (опила, щепа) большая часть из которых просто выбрасывается. Однако именно отходы деревообработки зачастую могут служить для организации производства высококачественного материала, к одному из которых относится арболит.

Арболит или древесный кирпич является недорогим и экологически чистым строительным материалом, используемым при строительстве малоэтажных зданий и сооружений, а также служащий в качестве утеплителя несущих стен. Сам материал представляет из себя блок размером примерно 500х250х200мм, состоящий из смеси опилы, цемента, воды и сернокислого алюминия (или хлористого кальция).

Основная привлекательность арболита в том, что большая часть сырья для его изготовления является почти бесплатным (опила, песок, вода). Благодаря этому достигается низкая себестоимость продукции, что позволяет получать дополнительную прибыль. Более того, для организации бизнеса не требуется много ресурсов, рабочей силы и больших производственных площадей.

Производство арболита выгодно по следующим причинам:

- Не высокие стартовые вложения на организацию бизнеса;

- Низкая себестоимость готовой продукции;

- Арболит – недорогой и экологический чистый строительный материал, спрос на который будет только расти.

Сколько нужно денег для старта бизнеса по производству арболита

Данный бизнес предполагает организацию небольшого мини-предприятия по производству арболита с объемом выпуска 500 м3 продукции в месяц. Для организации дела потребуется инвестиции в размере 900 000 рублей.

Смета стартовых затрат выглядит следующим образом:

- Смесительная станция – 120 тыс. рублей;

- Пресс-формы (30 штук) – 110 тыс. рублей;

- Комплект ручных трамбовок – 15 тыс. рублей;

- Сушильная камера – 350 тыс. руб.;

- Металлические поддоны – 30 тыс. рублей;

- Щепорубительная машина РРМ-5 – 150 тыс. рублей;

- Дополнительное оборудование (дозаторы цемента, щепы) – 50 тыс. рублей;

- Прочие расходы – 75 тыс. рублей;

Итого – 900 тысяч рублей.

Какую систему налогообложения выбрать для бизнеса по производству арболита

Для осуществления производственной деятельности необходимо зарегистрировать индивидуальное предпринимательство в местном отделении ФНС. В качестве системы налогообложения целесообразно выбрать упрощенную систему налогообложения (УСН) – 6% от валового дохода. После найма первых сотрудников необходимо встать на учет как работодатель в ПФР и ФСС и ежемесячно уплачивать страховые взносы за работников.

С чего начать бизнес по производству арболита

Для выпуска продукции объемом 500 м3 в месяц потребуется аренда помещения площадью не менее 250 м2.

Благодаря установке в помещении сушильной камеры сроки выдержки арболитных блоков сокращаются до нескольких часов.

Площадь помещения будет разделена на:

- Зона производства – 50 м2;

- Зона выдержки и сушки – 100 м2;

- Зона складирования готовой продукции – 100 м2.

Предприятие будет работать в одну смену (8часов) 5 дней в неделю. В штатное расписание предприятия будет входить 6 человек: 4 разнорабочих, бухгалтер и менеджер по продажам и снабжению. Для разнорабочих будет установлен посменный график работы 2/2.

Таблица №1: Планируемое штатное расписание на предприятии

Должность Количество работников, чел Заработная плата, руб./мес. Итого, руб. Разнорабочий 4 10 000 40 000 Бухгалтер 1 15 000 15 000 Менеджер по снабжению 1 15 000 15 000 ИТОГО 6 – 70 000 Преимущества арболитных блоков

Арболит, как строительный материал, обладает рядом преимуществ, к которым относятся:

- Арболит – экологически безопасный строительный материал;

- Толщина арболита всего 30 см, но при этом его теплоизоляционные и звукоизоляционные свойства выше чем стена толщиной в три кирпича (75 см);

- Легко подвергается любой механической обработке, будь то пиление, шлифовка, сверление и т.д.;

- Блоки арболита, в отличие от дерева, не подвергаются процессам гниения, заражению грибком и другими микроорганизмами;

- Строительство зданий и сооружений с помощью арболитных блоков проходит в самые короткие сроки с наименьшими затратами сил и финансовых средств;

- Высокая огнестойкость позволяет применять его для строительства объектов с повышенными противопожарными требованиями;

- Относится к легкому строительному материалу. Его масса намного меньше, чем вес большинства других строительных материалов;

- Благодаря его крупнопористой структуре обеспечивается улучшенный воздухообмен и уровень влажности в помещении;

- Дома построенные из арболита отличаются повышенной долговечностью и их эксплуатационный срок значительно превышает потребности человека.

Оборудование для производства арболита

К основному оборудованию для организации производства относятся:

- Смесительная станция, (3 куб.) для подготовки арболитной массы;

- Пресс-формы для изготовления блоков заданного размера (300*200*500 мм, 500х250х200мм и т.д.);

- Комплект ручных трамбовок или оборудования для виброуплотнения.

В перечень дополнительного оборудования входят:

- Сушильная камера для более быстрой выдержки арболитных блоков;

- Рубительные машины для измельчения крупной щепы;

- Приемный бункер для подачи щепы в смесительную станцию;

- Транспортеры для доставки арболитной смеси на участки для виброуплотнения;

- Металлические поддоны для готовых блоков.

Основным сырьем для производства арболитовых блоков в расчете на 1 м3 являются:

- Щепа – 1166 литров. При этом щепа не должна быть только что спиленной, необходимо её предварительное хранение под навесом;

- Раствор сульфата алюминия – 112 литров (90кг сухого вещества на 1000 литров воды);

- Цемент – 237 литров;

- Вода в зависимости от влажности щепы. Воду нужно добавлять до того момента, пока смесь не начнет блестеть.

Соответственно для производства 500 м3 арболитовых блоков в месяц потребуется:

- Щепы: 583 тыс. литров щепы;

- Раствора сульфата алюминия: 56 тыс. литров;

- Цемента: 118 тыс. литров.

Технология производства арболитовых блоков

- Загрузка щепы в смесительную станцию, включение привода и добавление сернокислого алюминия (или хлористого кальция). Шнеками смесительной станции происходит расщепление щепы до предусмотренных размеров и нейтрализация сахаров в щепе с помощью сернокислого алюминия.

- После расщепления щепы в смесительную станцию добавляется вода и цемент и происходит окончательное перемешивание арболитной смеси.

- Готовая арболитная смесь транспортируется к месту уплотнения и загружается в пресс-формы. Уплотнение происходит с помощью ручных трамбовок или методом вибрирования с пригрузом.

- По завершению уплотнения блоки извлекаются из форм. Готовые блоки следует выдержать не менее 2-4 дней, после этого их можно свободно перемещать и складывать один на другой. Помещать арболитовые блоки на поддоны высотой до 2 м можно через 7 дней. Окончательную плотность блоки приобретают только через месяц. При использовании сушильной камеры арболитовые блоки готовы к строительству сразу после извлечения из камеры, что существенно сокращает использование дополнительных складских помещений.

Сколько можно заработать на производстве арболитовых блоков

Одной из главных задача при организации данного бизнеса является поиск каналов реализации готовой продукции. Для того, чтобы арболитовые блоки не задерживались на складе необходимо заранее продумывать точки реализации производимой продукции и планировать ежемесячный объем производства исходя из текущего спроса на товар. Основной сезон продаж арболетовых блоков начинается весной и заканчивается осенью. Розничная цена за 1 м3 составляет от 4000 тыс. рублей. Оптовая цена – от 2500 за 1 м3. Реализация готовой продукции возможна следующими способами:

- Продажа блоков крупным оптовым перекупщикам;

- Реализации продукции по розничной цене населению для индивидуального строительства;

- Заключение договоров на поставку арболитовых блоков строительным организациям;

- Продажа блоков мелким оптом организациям занимающимся продажей строительных материалов (строительные рынки, гипермаркеты).

Сколько нужно денег для старта бизнеса по производства арболитовых блоков

Рассчитаем ежемесячные расходы предприятия, изготавливающего 500м3 готовой продукции в месяц:

- Аренда помещения 250м2 – 80 тыс. рублей;

- Затраты на сырье (цемент, сульфат алюминия, щепа) – 800 тыс. рублей;

- Коммунальные расходы (вода, отопление, электричество) – 40 тыс. рублей;

- Заработная плата и страховые отчисления – 90 тыс. рублей;

- Налоги (УСН 6% от валового дохода) – 90 тыс. рублей;

- Реклама – 10 тыс. рублей;

- Прочие расходы – 50 тыс. рублей.

Итого расходы: 1 260 000 рублей в месяц Далее рассчитаем ежемесячные доходы предприятия по производству 500 м3 арболита в месяц. Планируется ежемесячно реализовывать весь объем произведенной продукции, то есть 500 м3 арболитовых блоков. Предполагается, что из общего объема произведенной продукции 70% будет реализовываться по оптовой цене (2500 руб./м3) и 30% по розничной (4000 руб./м3). Общая сумма выручки при этом составит 1 475 000 рублей в месяц.

Экономические показатели эффективности предприятия (месяц): Валовый доход – 1 475 000 рублей Расходы – 1 160 000 рублей Прибыль – 315 000 рублей Рентабельность – 27% Окупаемость проекта – всего 2,5 месяца

Какой ОКВЭД указать при регистрации бизнеса по производству арболита

ОКВЭД 26.61 – производство изделий из бетона для использования в строительстве; ОКВЭД 23.69 – производство прочих изделий из гипса, бетона или цемента. Если планируется оптовая торговля арбалетом, то необходимо указать ОКВЭД 46.73.6 – оптовая торговля прочими строительными материалами и изделиями. Качество готового изделия регистрируется ГОСТом 19222-84 – «Арболит и изделия из него».

Какие документы нужны для открытия

Необходимо зарегистрировать субъект ведения бизнеса: чаще всего – это индивидуальный предприниматель. Приготовленные документы подают в органы государственной власти или же в многофункциональные центры государственных услуг (МФЦ). Необходимо также зарегистрироваться в Пенсионном фонде, фонде социального и медицинского страхования. При приеме на работу сотрудников, на предпринимателя возлагается ответственность по уплате страховых взносов.

Разрешения для открытия

Чтобы открыть производство арболита лицензия на ведение деятельности не требуется. Но необходимо получить разрешение от Роспотребнадзора. С этой целью надо предоставить следующие документы:

- регистрационные документы;

- программу производственного контроля, в которой указано как выполняется предписания СЭС;

- договор с компанией на утилизацию твердых отходов;

- договор с компанией на утилизацию люминесцентных ламп;

- договор аренды помещения;

- документы на приобретенное оборудование;

- технологическую карту производства.

Кроме того, надо получить разрешения у пожарной охраны. Договор аренды помещения надо заключать на длительный срок.

Этапы подготовки сырья и производства деревобетона-арболита

Производство арболита – процесс довольно трудоемкий. Все дело в том, что древесная стружка и цемент – вещества, плохо сцепляющиеся друг с другом. Поэтому так важно соблюдать правильный режим изготовления. Например, внутри помещения, где расположено производство должна быть круглогодично температура не ниже +12–+15 С, иначе процесс гидратации цемента сильно замедлится.

Оборудование для производства арболита

Процесс изготовления можно разбить на несколько этапов. Для каждого из них необходимо соответствующее оборудование:

- получение щепы должного размера;

- дозировка и замешивание смеси;

- утрамбовка;

- укладка в пресс-формы;

- сушка изделий;

- отвердение и набор прочности.

Теперь мы расскажем подробнее про оборудование для производства арболита и изготовления блоков из него.

Следующее видео посвящено линии по производству арболита:

Станок

Главный аппарат при изготовлении арболита – рубительная машина-станок для получения щепы нужного размера. Если состав смеси может варьироваться, то требования к параметрам щепы должны соблюдаться точно.

Операции

Как правило, установка для получения технологической щепы для производства арболита выполняет несколько операций:

- загрузка кусковых деревянных отходов;

- удаление металлических элементов;

- собственно измельчение;

- сортировка по размерам;

- повторное измельчение;

- отгрузка.

Особенности работы

- Отходы лесоперерабатывающей промышленности конвейером подаются в рубительную машину. Перед загрузкой металлоискатель обнаруживает, если они есть, металлические элементы.

- В рубительной машине древесные отходы измельчают: как правило, механизм состоит из ротора с режущими ножами.

- Затем щепа конвейером передается в дозатор и попадает на сортировочное устройство.

- Кондиционная щепа отправляется в бункер, а оттуда в смесительный агрегат.

- Некондиционная – слишком крупная, передается назад на повторное измельчение.

Чаще всего на производство используют китайские машины, однако они пользуются не самой лучшей репутацией. Европейские и российские агрегаты надежнее.

- Стоимость станка колеблется от 104 тыс. р. до 290 тыс. р.

- Цена мультифункциональных машин, позволяющих получать любые размеры и виды щепы, даже декоративные, намного выше – до 3 млн. р.

Дробилки

Исследования арболита и проведение испытаний, позволяют утверждать, что лучшими качествами обладает дробленка, полученная по двухступенчатой системе: изготовление щепы в рубильной машине и измельчение в молотковой мельнице. В этом случае процесс изготовления сам превращается в небольшую технологическую линию.

Используют несколько различных устройств.

- Дисковые рубильные машины – на таких устройствах получают технологическую щепу, но несколько больших размеров, чем это необходимо для арболита. Измельчение в этом случае необходимо. Цена аппарата – от 165 тыс.р.

- Роторно-ножевые дробилки – здесь получают топливную щепу, по размерам она прекрасно подходит для деревобетона. К тому же предусмотрена регулировка длины щепы. Однако ножи в таких устройствах необходимо либо менять, либо наплавлять, так как они не затачиваются. К тому же сами деревянные отходы должны быть в какой-то степени подготовлены – с длиной не более 45 см, а толщиной в 10 см. Стоимость дробилок колеблется от 120 до 160 тыс. р.

- Шредеры – валковые измельчители. Машины производятся для изготовления одного конкретного вида щепы. Производительность такого аппарата превосходна, но и стоимость намного выше – 650–980 тыс. р.

- В молотковой дробилке расщепление производится за счет ударов молотков, закрепленных на роторе. Щепа просеивается через колосниковую решетку, что и гарантирует получение фрагментов точно установленной величины. Стоимость дробилки – 250–300 тыс. р.

Для смешивания

- Дозаторы или хотя бы емкости, с помощью которых осуществляется измерение объема и подача в смеситель. Таким образом подается вода, цемент, химические ингредиенты за исключением хлорида кальция. Последний впрыскивают с помощью труб-распылителей в момент перемешивания смеси.

- Циклический смесительный механизм, то есть, бетономешалка принудительного типа. Перемешивание производится не менее 10 минут. Стоимость аппарата – от 74 до 303 тыс. р.

- Бункер-укладчик.

- Разборные деревянные или металлические формы.

Про мини-станки для производства блоков из арболита и изготовления самого арболит, а также цены на оборудование читайте ниже.

В этом видео представлено изготовление арболита при помощи станка:

Оборудование для производства арболита

Арболит – один из видов бетона. Изделия из него нуждаются в трамбовке тем или иным методом, иначе в материале остается слишком много воздуха, и он не набирает должной прочности и плотности.

На сегодня наиболее распространены 4 вида получения арболита.

- Ручная трамбовка – осуществляется прямо на полу помещения, где в дальнейшем изделия отверждаются на воздухе. Укладка производится в течение 10–15 минут. Важным является постоянная осадка материала. Поэтому сначала арболит в форме прокалывают вилами, а затем уже прессуют стальной трамбовкой. Если формы удаляются сразу же после трамбовки, смесь готовят с минимальным количеством воды, если спустя сутки – воды добавляют больше. Последний вариант лучше, так как гарантирует более высокую прочность.

- Ручная трамбовка на вибростоле – в этом случае формы располагают на вибростоле, заливают в них арболит и осаживают вилами. Время работы вибростола – 10, 20, 30 с, определяется опытным путем и зависит от плотности и объема изделия. Затем форма снимается, и деревобетон прессуется стальной трамбовкой. Длительное использование вибростола для лучшего уплотнения не допускается, так как при этом цемент может стекать со щепы. Основную работу по трамбовке осуществляют опять-таки ручным инструментом. Усадка весьма заметна: при изготовлении конструкционного арболита, например, усадка должна достигать 25 %. Стоимость вибростола зависит от мощности и габаритов и варьируется от 25 до 90 тыс. р.

- Вибростанок – наиболее затратный способ получения арболита, но позволяющий получить изделия любой плотности и очень высокого качества. Стальная форма с арматурой и закладными, если они нужны, заливается смесью, накрывается крышкой и помещается в вибропресс. Здесь под действием гидродомкратов и вибрации материал усаживается. Крышка опускается и защелкивается. Изделие удерживается в отапливаемом помещении, пока не достигает распалубной прочности. Минимальная цена устройства – 80 тыс. р.

Крышка и форма должны быть обязательно стальными, так как форма находится под давлением извне и внутри. Но недостатком этого метода считают не затраты на формы, а то, что гидродомкраты оказываются во время работы под действием вибрации, а это сокращает срок эксплуатации станка.