Щепорез — особенности и разновидности конструкции, изготовление своими руками

Самостоятельное изготовление строительных материалов требует наличия необходимых компонентов. В этом отношении производство арболита является одним из предпочтительных вариантов. Оно не требует использования больших мощностей, не нуждается в сложном специальном оборудовании. Блоки из арболита обладают значительными преимуществами — они легкие, хорошо удерживают тепло, прочные и вполне надежные. Проблем с поставками цемента и прочих минеральных наполнителей нет, основным вопросом является стабильная поставка древесной щепы.

Она составляет примерно 80-90% от объема всего брикета, поэтому количество и качество материала имеет важное значение. Щепу практически негде приобрести, единственным вариантом становится изготовление своими руками. Для этого необходим станок, измельчающий древесину до нужной фракции. Его можно купить или взять в аренду, но многие пользователи предпочитают сделать самодельный измельчитель. Рассмотрим этот вариант внимательнее.

Щепа для изготовления арболита

Согласно требованиям, размеры щепы должны составлять:

- Длина — 40 мм.

- Ширина — 10 мм.

- Толщина — 5 мм.

В составе материала допускается небольшое количество примесей:

- Опилки — 5-10% (максимум).

- Хвоя — 5%.

Форма щепы должна быть образована расщеплением вдоль волокон, а не поперечной резкой. Это обеспечивает механические качества наполнителя — прочность, способность удерживать форму, сохранность материала во время хранения в больших емкостях.

Что такое щепорез?

Щепорез (шредер, дробилка, измельчитель и т.д.) — это механическое устройство, производящее расщепление древесины на мелкие фрагменты. Существует несколько вариантов конструкции, способных производить материал разной величины фракции.

Есть установки для изготовления пеллет, которые делают щепу мелкой фракции. Более крупный материал, который делают другие конструкции, идет на производство арболита. Кроме этого, есть обычные измельчители веток и стеблей для дачи, которые используются для изготовления компоста и не калибруют щепу определенным образом.

Исходным сырьем могут быть:

- Ветки.

- Тонкие стволы растений.

Есть универсальные конструкции, которые способны работать не только с древесиной, но и с углем, пластиком и прочими материалами.

Использование устройства

Они используются для выполнения следующих задач:

- Переработка и утилизация обрезков растений на садовых участках;

- В промышленном и кустарном производстве;

- Изготовление сырья для производства ОСБ, арболита, пеллет и т.д.

Если садовые измельчители можно заменить ручной переработкой отходов, то производство щепы в промышленных целях возможно только с помощью щепореза той или иной конструкции. Объемы материала даже для небольшого кустарного производства весьма велики, а если планируется запускать более крупное предприятие, то и установки для производства щепы становятся практически основным производственным оборудованием. Если вести речь о производстве арболита, приходится соблюдать требования ГОСТ, что делает оборудование важнейшим звеном всего процесса.

Конструкция, принцип действия, разновидности

Существует три конструкционных разновидности щепорезов:

- Одновалковый. Это дорогие и производительные машины, которые широко используются в производстве. Основным рабочим органом этого устройства является вал с установленными на нем победдитовыми резцами. Исходное сырье подается к нему при помощи специального узла — подпрессовщика. Вращаясь, вал срубает с заготовок щепу, размер которой зависит от расстояния между твердосплавными зубьями.

Для достижения максимальной производительности необходимо использовать однородное сырье. Некоторые компании перерабатывают старые, отработавшие свой ресурс, поддоны.

- Двухвалковый. Эта конструкция позволяет перерабатывать не только древесину, но и другие материалы. Универсальность и простота изготовления привели к тому, что большинстве самодельных щепорезов сделаны на основе именно этой конструкции. Рабочий орган состоит из двух валов, на которых плотно установлены фрезы. Они вращаются по направлению друг к другу и перемалывают сырье, которое подается из бункера. Качество переработки зависит от мощности двигателя и скорости вращения валов — чем быстрее, тем меньше размер щепы. Следует учитывать, что слишком медленное вращение приводит к затягиванию заготовок между зубьями и расклиниванию фрез. Поэтому режим вращения следует подбирать соответственно характеристикам перерабатываемого материала.

- Дисковые. эти установки работают на другом принципе. Рабочим органом является вращающийся диск, на боковой плоскости которого в радиальном направлении установлены продолговатые резцы. При подаче сырья на диск происходит измельчение до определенного размера, который можно регулировать изменением наклона режущих кромок относительно радиусных линий. Кроме того, возможна регулировка размера фракции увеличением числа резцов.

Наиболее простыми и доступными конструкциями считаются двухвалковые и дисковые. Они часто используются домашними мастерами в качестве прототипов для самоделок.

Достоинства и недостатки

К достоинствам щепорезов следует отнести:

- Способность перерабатывать большие количества древесины и других материалов в однородный сыпучий материал стабильной фракции.

- Универсальность, возможность изменять размеры щепы.

- Разнообразие приводных механизмов — возможность установки электрических и бензиновых двигателей.

- Компактность, для установки не требуется много места.

Недостатками измельчителей:

- Необходимость подключения к сети электропитания или подачи топлива для ДВС.

- Для переработки больших объемов требуются мощные двигатели и прочные режущие поверхности.

- Конструкция станка постоянно испытывает серьезные нагрузки и требует частого обслуживания.

Дополнительным и важным недостатком щепорезов следует считать высокую цену. Самые дешевые модели стоят около 50-60 тыс. руб, а более производительные модели обойдутся куда дороже. Это является основной причиной предпочтения самостоятельного создания измельчителей.

Возможно ли изготовление приспособления своими руками?

Самостоятельное изготовление щепореза вполне возможно, но для этого необходимо обладать соответствующими навыками и возможностями. Понадобятся инструменты, материалы, соответствующие приспособления. Кроме этого, для вращения вала придется использовать электродвигатель с натяжным устройством, или бензиновый мотор.

Щепорезы на бензиновых (или дизельных) двигателях изготавливаются реже, так как безопасный вывод выхлопных газов представляет собой небезопасную систему. Установка на улице возможна только в теплое время года, а зимой работать с подобным оборудованием крайне сложно.

Прежде, чем приступить к непосредственному изготовлению станка, надо определиться с конструкцией и подобрать все необходимые инструменты и материалы. Возможно, некоторые узлы придется заказывать у токаря или применить готовые элементы. Обычно исходят из имеющихся под рукой деталей. Кроме того, надо тщательно взвесить свои возможности и решить, сесть ли смысл браться за изготовление мощного и довольно опасного станка.

Варианты конструкции самодельных щепорезов

Обычно для изготовления своими руками используются два варианта конструкции:

- Двухвалковый щепорез. Пользователей привлекает простота создания режущего инструмента — используются дисковые пилы или фрезы по дереву. установленные на двух параллельных вращающихся валах. Передать на них вращение несложно, найти необходимое количество фрез также не составляет существенных проблем Остается лишь изготовить станину и сварить кожух станка.

- Дисковый тип. Здесь используются ножи от электрорубанка, установленные на вращающемся диске. Сам рабочий орган требует хорошей балансировки, иначе от сильной вибрации станок быстро выйдет из строя. Обычно диск заказывают у токаря, а самостоятельно только монтируют ножи и изготавливают защитный кожух с подающим и выбрасывающим диффузорами.

Оба вида станков изготавливаются с помощью различных инструментов:

Делаем щепорез своими руками

Щепорез – полезное в дачном, приусадебном хозяйстве устройство, измельчающее ветки дерева, спиленные, например, после ноябрьской обрезки. Оно позволяет забыть о сжигании спиленных веток, ботвы, корней, обрезков досок и пиломатериалов.

Особенности конструкции

С помощью щепореза становится возможным быстро и высококачественно перегнать растительные остатки, включая одревесневшие материалы, в щепки. Полученный материал – важнейшая составляющая компоста или топлива для котлов, функционирующих на твёрдом топливе. Устройство решает вопрос об утилизации органического мусора на участке, без необходимости его срочного (и платного) вывоза.

При этом место на участке экономится, а при необходимости – обеспечивается запас топлива на зиму. Мусородробильная машинка, как и многие другие моторизованные (механические) средства, изготавливается собственноручно из готовых деталей и функциональных узлов. Ещё одна область применения щепы – для копчения мяса, рыбы, колбасных изделий. В состав дробилки для получения щепок и соломки требуются следующие компоненты:

- рама (несущая конструкция с двигателем);

- вал с резаками и передаточной механикой;

- принимающий и загружающий отсеки;

- защитный корпус, предотвращающий засорение двигателя и всего привода в целом.

Устройство весит немало – до 10 кг, в зависимости от его мощности, пропускной способности. Рекомендуется собрать щепорез на базе двухколёсной основы – это позволит легко откатывать устройство непосредственно к месту труда. Работает щепорез следующим образом.

- Запустившийся при подаче электропитания мотор приводит в движение передаточный механизм, а с ним – и вал, на котором установлены режущие расходники.

- Получив исходное сырьё (крупные фрагменты дерева, ветки, ботву и т. д.), вращающиеся дисковые ножи разрубают их в крошку и щепки.

- Полученное в процессе работы устройства измельчённое сырьё попадает в выгружающий отсек и вываливаются наружу.

Принцип действия щепореза похож на работу простой мясорубки. Только вместо частей пущенных в расход сельхозживотных здесь кромсают фрагменты растений.

Что понадобится?

В качестве источника механической (кинетической) энергии подойдёт бензиновый либо электрический двигатель. Именно с него и начинают создание дробилки для получения щепы. От мощности двигателя зависит крупность («зернистость») фракции, из которой получится рассыпная щепка. Мощность двигателя до 3 киловатт даст возможность пользователю получать щепу из 5-сантиметровых фрагментов.

Дальнейшее увеличение мощности необязательно – такой двигатель справится и с 7… 8-сантиметровыми одиночными кусками, загружаемыми в предварительный отсек. Чем больше мощность двигателя, тем мощнее потребуются рама и ножи. Электродвигатель, особенно трёхфазный, потребует электронную плату запуска – или переменные конденсаторы на 400-500 вольт. Запитывается устройство силовым многожильным медным кабелем, рассчитанным по сечению жил – на мощность с запасом до нескольких киловатт. Коммутация от сети 220/380 В осуществляется выключателем или специальной кнопкой.

Вторым компонентом является заказной вал, на котором закрепляются диски. Можно, конечно, выточить его самостоятельно из куска толстой и гладкой арматуры, но для этого потребовались бы токарный и фрезеровальный станки. Его диаметр – 3… 4 см: этого хватит, чтобы закрепить вращающиеся резаки. Сами диски могут быть как выточены самостоятельно (из листовой стали), так и заказаны у токаря. Для ножей потребуется высококачественная инструментальная (быстрорежущая) сталь: обычная чёрная сталь не подойдёт, ножи быстр затупятся, успев лишь кое-как измельчить несколько деревяшек. Ножи могут быть извлечены из списанного деревообрабатывающего станка.

Для мотора потребуются дополнительные шкивы с ремнями и валы. Можно применить и шестерни – готовый механизм в сборе от пилорамы или мощной болгарки. Нелишним окажется и закрепление системы натяжения для цепи или ремня – наподобие той, что ставится на многоскоростных горных велосипедах, она нужна для устранения слабины. Бензопила, у которой бензиновый двигатель не подлежит ремонту (запчасти для него найти сложно, т. к. данная модель давно снята с производства), может предоставить пользователю ещё годную цепную передачу. Передаточное число целесообразно выбрать не выше 1: 2 и не ниже 1: 3. Для двигателя и других вращающихся узлов могут потребоваться запасные подшипники – на случай, когда в готовой механике «родные» вышли (или скоро выйдут) из строя.

В качестве отсеивателя фракций щепок, как и для зернодробилки, щеподробилка потребует сита с определённым размером отверстий (или ячеек сетки). Достаточно листового металла толщиной не более 1 мм – нагрузка измельчаемой древесины на просеиватель не настолько велика, чтобы тот погнулся после нескольких минут работы. Сито может быть изготовлено из старой кастрюли, подходящей по размеру. Для закрепления откидывающейся части корпуса, в целях обслуживания устройства понадобятся петли откидного типа.

Инструментарий, без которого щепорез не изготовить, включает в себя:

- токарный и фрезерный станки;

- болгарка с набором отрезных дисков по металлу;

- сварочный инвертор и набор электродов, защитная каска с затемнённым визором и перчатки из толстой, грубой ткани;

- пара разводных (или набор рожковых) ключей;

- дрель с набором свёрл по металлу;

- керн и молоток;

- строительная линейка рулеточного типа, прямой угол (угольник), маркер.

Подготовив приборы, материалы и готовые составные части, переходят к процессу сборки самодельного щепоизмельчителя.

Чертежи и размеры

Определившись с типом устройства, мастер подбирает подходящий чертёж или создаёт свой. Впрочем, разбираясь в механике и сопромате, опытный пользователь составит чертёж уже на этапе изготовления. Облегчит задачу готовая часть чертежа – например, чертёж асинхронного двигателя, шестерённо-передаточного механизма и пильных дисков. Останется лишь подобрать размеры рамы и корпуса. Конструкция, содержащая отрезные диски по дереву, обычно используемые в болгарке, обладает относительной простотой, но заметно не проигрывает в производительности заводским станкам-измельчителям. Может получиться устройство, занимающее, к примеру, 0,2 м3 пространства и удобное в перемещении на колёсах.

Технология изготовления

Станок для измельчения деревяшек и веток в щепу можно сделать своими руками на основе болгарки или фуганка (электрорубанка).

Из дисковых пил

Основой для работы станка послужит болгарочный привод. Для изготовления такого станка выполните следующие шаги.

- Отрежьте фрагмент швеллера и уменьшите высоту его горизонтальных (продольных) частей.

- Разметьте доработанный таким образом кусок швеллера и просверлите 4 одинаковых отверстия под болты. Это можно сделать с помощью сверлильного станка или посредством дрели.

- На образованную площадку поставьте пару корпусных подшипников, затянув их по центру болтами. Болты могут быть, например, размера М12 с головкой под шестигранный трубчатый ключ.

- Приварите получившуюся конструкцию с подшипниками к фрагменту листовой стали. Отрежьте пластину, просверлите в ней отверстие и приварите к получившейся конструкции под прямым углом.

- Изготовьте вал из куска толстого штыря идеальной круглой формы. Наденьте на него стальную шайбу и обварите её.

- Вставьте этот вал в подшипники. Здесь шайба выполняет функцию добавочной подпорки.

- Наденьте на вал пильные диски по дереву одинакового диаметра и шага зубьев. Не рекомендуется применять разные по диаметру отрезные круги с разным количеством зубьев. Между соседними дисками установите по две дополнительные шайбы-проставки.

- Вырежьте вторую пластину под вал. Приварите её к основе.

- К верхнему ребру двух пластин приварите третью. Для придания эстетичности зачистите сварные швы при помощи болгарки.

- Приварите к основанию получившейся конструкции предметный столик, через который подаётся готовое к измельчению древесное сырьё.

- Изготовьте и приварите крепления для углошлифовальной машинки (болгарки).

Установите и проверьте болгарку. Она должна свободно, без заметной потери в оборотах вращать самодельный механический привод. Передаточный механизм на основе шестерён уже входит в комплектность болгарки – второй устанавливать в сам станок не потребуется.

Из фуганка

Фуганок или электрорубанок сам по себе делает стружку с неплохой производительностью. Но данный строгальный станок работает лишь с прямыми обрезками досок, реек, оставшихся после строительно-отделочных, реконструкционных работ на участке у пользователя. С максимально выступающим за плоскость, по которой выравнивается обстругиваемая доска, промышленный электрорубанок производит крупнофракционные опилки. Для переработки деревяшек и веток в щепу потребуется несколько отличающееся по конструкции устройство. Для его изготовления сделайте следующее.

- Изготовьте раму с колёсной базой.

- Закрепите на ней подходящий по мощности двигатель (например, асинхронный).

- Закрепите на раме значительно выше мотора вращающийся нож-рубанок, изготовленный по образу и подобию того, что работает в электрорубанке. Ножи у него должны значительно выходить за пределы диаметра, ограниченного крутящим валом.

- Установите на валы двигателя и ножа-измельчителя шкивы с передаточным числом 1: 2 или 1: 3.

- Наденьте на шкивы подходящий по размеру и толщине ремень. Жёсткость (усилие), с которой он натянут, должна быть достаточна для преодоления эффекта проскальзывания – это, в свою очередь, сделало бы работу двигателя бесполезной.

- Установите подающий рупор (воронку) квадратной формы. Её внутренние размеры должны соразмеряться с длиной рабочей части (измельчителя) электрофуганка.

Запустите готовый станок и проверьте работу. Загружайте тонкие ветки, постепенно увеличивая толщину очередных фрагментов, подаваемых к измельчителю.

Рекомендации

- Не превышайте рекомендуемую толщину веток и других обрезков дерева, подаваемых в измельчитель. Прикинуть, какой толщины ветки должны обрабатываться в данном устройстве, можно, обнаружив заметное замедление работы двигателя.

- Не подсовывайте пересушенные фрагменты деревяшек, обладающих сучками. Если предстоит всё же переработать их – предварительно разрубите их на ещё более мелкие части. Дело в том, что сучок, как и узловатое корневище, обладает повышенной прочностью. Сучки, к примеру, на стволе и ветках акации крепки как ещё более твёрдые породы дерева, к примеру, самшит.

- Самое опасное явление – остановка, застревание вращающихся ножей на полном ходу. Отломавшиеся при застревании зубья могут не только плохо сказаться на дальнейшей производительности измельчителя, но и отрикошетить, например, в глаз пользователю. Соразмеряйте мощность и производительность станка с твёрдостью пород дерева и пиломатериалов, подлежащих измельчению.

- Категорически запрещается использовать станок для измельчения композитных материалов, например, МДФ, металлопластика. Но с измельчением большинства видов пластика щепорез справится. Интерес здесь представляют ситуации, когда измельчённый пластик применяется в твердотопливных котлах пиролизного принципа работы, в чьей основе лежит бездымное сжигание промышленной органики, в частности, синтетических материалов.

- Попытка сунуть в измельчитель фрагменты автопокрышек, обладающих стальным и кевларовым кордом, а также обломки стальных конструкций и цветмета гарантированно приведёт к повреждению ножей. Для измельчения металла отрезные круги по дереву заменяются на пильные диски с алмазным напылением. Тогда пользователь получит измельчитель для металлолома, стеклянно-кирпичного боя (используется в дорожном строительстве), а не дробилку для приготовления щепы.

Как сделать щепорез своими руками, смотрите в видео ниже.

Делаем щепорез своими руками: полезные советы, как выбрать оптимальный тип устройства и удешевить его изготовление

Основной задачей щепореза является измельчение древесины в щепу, причем с определенной формой и размерами, чтобы этот материал подошел для того или иного применения.

Поэтому требования к щепе, а значит и к щепорезам, которые нередко называют измельчителями или станками для измельчения древесины, зависят от последующего применения этого материала.

В этой статье (ГК) мы рассказывали обо всех возможных способах использования щепы, а также о тех требованиях, которые предъявляют к измельченной древесине. А в статье (Дробилки для щепы) мы говорили о зависимости между типом измельчителя и характеристиками щепы.

Почему изготавливают самодельные измельчители?

Основной причиной изготовления самодельных щепорезов является слишком высокая стоимость станков, доступных в магазинах.

Кроме того, помимо стоимости самого измельчителя, покупателю нередко приходится тратиться и на его доставку, что также увеличивает конечную цену.

Поэтому изготовление самодельного станка оправдано лишь в том случае, если общие затраты окажутся заметно ниже, чем при покупке в магазине или напрямую у производителя.

Какой тип самодельного измельчителя выбрать, и как его сделать?

В интернете можно встретить и взять бесплатно чертежи с размерами и описание различных самодельных щепорезов, но большая часть – это теоретические измышления.

Ничего плохого в этом нет, но лучшим критерием истины является практика, поэтому необходимо посмотреть на реальную работу таких изделий и почитать отзывы о работе этих устройств, изложенные на различных форумах.

Многие щепоколы эффективно используют для измельчения бумаги, резины и других материалов, ведь принцип действия полностью неизменен – устройство рубит или разрезает материал, превращая его в мелкие частицы.

Поэтому мы подготовили ссылки на темы, связанные с изготовлением и использованием самодельных измельчителей различных типов:

Роторно-молотковый

Наиболее универсальным и простым в изготовлении является роторно-молотковый измельчитель.

Станок этого типа измельчает любые древесные отходы, появляющиеся как в результате станочной обработки деловой древесины, так и после обрезки сада.

Для эффективного измельчения древесины на заводских и самодельных устройствах должны быть соблюдены следующие условия:

- размер измельчаемого материала должен быть меньше размера приемного окна;

- на древесине не должно быть крупных комьев земли, цемента или металлических фрагментов;

- для получения чистой щепы необходимо использовать окоренную древесину.

Барабанный

Изготовление барабанного измельчителя затруднено тем, что довольно сложно найти барабан нужного размера.

Если взять фрезу от фуговального станка, то она будет производить лишь очень мелкую стружку.

Это связано с тем, что фреза из фуганка изначально рассчитана на очень большую скорость вращения, благодаря чему ее инерции хватает для срезания сучка или скрученных волокон.

Для увеличения размера отходов необходимо снижать скорость вращения в сотни раз, а значит, во столько же раз увеличивать крутящий момент, приложенный к фрезе. В результате инерция фрезы не будет участвовать в измельчении древесины, а значит, потребуется еще большее увеличение крутящего момента.

При вращении фрезы на такой скорости ножи будут не резать, а давить древесину, для чего потребуется огромная мощность.

Приложение такой силы невозможно передать с помощью ремней, а шестеренчатая передача будет испытывать колоссальные нагрузки.

Ведь помимо зубьев шестеренок нагрузки испытывают и места соединения валов с шестернями. Если их делать путем фрезерования (монолитными), то они получатся огромными, если же использовать шлицевую и, тем более, шпоночную фиксацию, то велика вероятность, что шестерни провернет на валу. Особенно, если придется измельчать толстую древесину.

Кроме того, фуговальный барабан (фреза) рассчитан на воздействие вдоль волокон, где гораздо меньше сопротивление движению ножа, а в щепорезе основным режимом будет воздействие поперек волокон с огромным сопротивлением древесины.

Поэтому для фуганка необходим диаметр фрезы в 3–5 раз меньше, чем для измельчительной машины. Также необходимо увеличить расстояние между ножами, что позволит делать более толстую щепу.

Еще один существенный недостаток фуговального барабана, вращающегося на высокой скорости, в том, что даже при вертикальной подаче, когда древесина опускается под собственным весом, толщина щепы не превышает долей мм.

При скорости вращения вала в 3000 об/мин ножи за секунду проходят через измельчаемые ветки и другие отходы 200 раз, то есть промежуток между воздействиями ножа составляет 0,005 с.

Какой путь успеет пройти ветка, если учитывать, что каждый удар ножа немного отталкивает ее вверх? Поэтому для барабанных щепорезов оптимальная скорость вращения вала составляет 100–300 об/мин, при этом на валу устанавливают 2–3 ножа.

То есть даже при максимальных оборотах и количестве ножей за секунду пройдет максимум 15 ударов, а при минимальных настройках 3–4 удара в минуту.

Дисковый

Этот измельчитель состоит из нескольких пильных дисков, насаженных на общий вал и разделенных шайбами. При этом ширина щепы равна расстоянию между дисками. В теории все просто, но в интернете нет ни одного видео с работой такого щепореза.

На некоторых форумах пользователи рассказывали о своем опыте работы с таким устройством, и все отзывы носят негативный характер.

По их словам, такой щепорез обладает очень маленькой производительностью, а междисковое пространство быстро забивается, из-за чего его приходится чистить несколько раз в день.

Шредер

Этот вид щепорезов предназначен для грубого измельчения древесины, которая содержит гвозди и другие небольшие металлические фрагменты. В промышленных одновальных устройствах его основу составляет литой барабан большого диаметра, на котором пайкой или болтами закреплены ножи.

В двухвальных шредерах вместо литого барабана делают шестигранный вал, на который надевают зубчатые насадки.

Причем ширина насадок и пространства между ними подобрана так, чтобы свободное пространство на одном валу превосходило ширину насадки другого вала на доли мм.

Благодаря такой точности изготовления оба вала работают по принципу ножниц и эффективно разрезают раздробленную щепу.

Сделать такие валы самостоятельно невозможно, а изготовление на заказ с такой точностью, да еще и из твердых стальных сплавов обойдется дороже покупного вала в сборе для щепореза.

Ведь при промышленном производстве ножи и отделяющие их проставки изготавливают штампованием, а при ручном изготовлении их придется в лучшем случае фрезеровать из листа.

Если же мастер не возьмется за такую работу, то сначала придется сделать матрицы для отливки, затем отлить из инструментальной стали и проковать, после чего фрезеровать, чтобы довести до нужной формы. Причем каждую деталь придется делать отдельно, из-за чего общая стоимость такого вала составит сотни тысяч рублей.

На некоторых форумах выкладывают видео работы самодельных шредеров из мощных шестеренок или оснащенных двумя согласованными валами, изготовленными из стальных уголков и самодельных ножей (заточенные рессоры).

Сколько вам будут стоить такие ножи из рессор от легкового автомобиля, будет зависеть от того, на каких условиях они вам достанутся.

Такие устройства рубят даже довольно толстые ветки, но на выходе получается не щепа, а обрубки, толщина которых равна толщине ветки, а длина составляет 5–10 см.

Использовать такую измельченную древесину можно лишь в качестве топливной щепы при условии, что подающий шнек котла рассчитан на работу с таким материалом.

Где брать детали и материалы?

Поскольку одной из причин, побуждающих к самостоятельному изготовлению шредера, является желание сэкономить, то очень важно сократить траты на детали и материалы.

Помочь в этом могут пункты приема черного и цветного лома, а также различные предприятия, на балансе которых есть старая техника. Также могут помочь деревообрабатывающие предприятия и цеха, особенно те, где недавно было модернизировано оборудование.

Для изготовления каркаса роторно-молотковой машины можно использовать стальной уголок или швеллер, причем не обязательно новый, главное, чтобы металл не был поврежден ржавчиной.

Корпус станка, он же защитный кожух вокруг роторно-молоткового механизма, а также защитный кожух вокруг ременной или цепной передачи, можно сделать из листового металла толщиной 0,8–2,5 мм.

Этот же металл подойдет для изготовления приемного кожуха. Такой металл можно срезать с кузова некоторых автомобилей, а также из различных ограждений и настилов.

Электромотор можно снять со старого станка или различного электрического оборудования. Возможно, ему потребуется заменить подшипники, но это обойдется дешевле покупки нового электромотора нужной мощности.

Там же можно подобрать и шкивы необходимого размера, а также электрооборудование, необходимое для запуска и работы мотора.

Для изготовления ротора можно использовать как листовую сталь, так и подходящий по диаметру маховик от автомобильного двигателя. Однако в этом случае необходимо будет вставить в него и приварить вал молоткового измельчителя.

Для изготовления ножей хорошо подойдет рессора от легкового автомобиля. Опытный кузнец сможет придать ей нужную форму и правильно закалить, благодаря чему нож будет не только острым, но и прочным.

Если у вас есть ненужный или временно простаивающий мотоблок, то с него можно снять мотор. Это позволит сделать щепорез более мобильным, особенно если поставить его на прицеп для легкового автомобиля.

Если на моторе предусмотрен вал отбора мощности (ВОМ), то можно подключать щепорез к нему без разборки мотоблока.

Использовать мотор от бензопилы нежелательно из-за недостаточной мощности, исключение составляют лишь бензомоторы с объемом 60 см 3 и больше.

Минус мотора из бензопилы в том, что его можно подключить к валу измельчителя лишь через цепную передачу, поэтому довольно сложно найти подходящую цепь и звездочку на вал.

Электромоторы из болгарки, электрорубанка, циркулярки и другого ручного инструмента не подходят для создания нормального измельчителя, зато из них на основе тех же чертежей можно сделать своими руками веткоруб небольшого размера, то есть щепорез, предназначенный для измельчения тонких веток.

От нормального щепореза он отличается размерами и принципом работы. В таком самодельном веткорубе древесину измельчает шестерня с ножами, которая рубит ветки на кусочки длиной 0,5–3 см, то есть нормальную щепу с его помощью не получить, но для утилизации веток он подходит.

Где брать чертежи с размерами?

На некоторых форумах (в частности приведенных в этой статье) пользователи предлагают уже готовые чертежи роторно-барабанного щепореза для производства щепы для арболита или копчения за небольшую оплату, но их можно найти и бесплатно.

Кроме того, человек, разбирающийся в слесарных работах на уровне опытного ученика и владеющий черчением на школьном уровне, сможет составить чертеж самостоятельно, учтя при этом особенности доступного материала.

Поэтому любой, кто знает, как сделать веткоруб или щепорез для дальнейшего производства арболита или другого применения изготавливаемой им щепы своими руками, и уверен, что способен сам собрать такое устройство, без проблем сможет сделать и его чертеж.

Тем более, что изготовление деталей и общий монтаж самодельной щепорезки по чертежу гораздо проще, чем без него, даже если есть вспомогательное видео.

Как применять измельченную древесину?

Применение щепы зависит от ее размера и формы. Роторно-молотковая машина производит щепу, которую можно использовать любым способом.

Если же снять сито, то есть отключить молотковое измельчение, то щепа станет непригодной для производства арболита, однако для любого другого применения она подходит.

Это одна из причин, по которым роторно-молотковые щепорезы столь популярны, ведь они сочетают в себе:

- простоту конструкции;

- высокую производительность;

- низкую стоимость изготовления;

- полученная с их помощью щепа является универсальной и подходит для любого применения.

Видео по теме

На видео показано, как можно сделать своими руками щепорез для производства щепы или обычный веткорез для утилизации растительного мусора и веток на приусадебном участке:

Вывод

Для самостоятельного изготовления щепореза необходимы:

- понимание принципов работы того или иного устройства;

- доступная элементная база;

- умение работать с металлом.

Эта статья поможет вам не только выбрать тип щепореза для самостоятельного изготовления, но и снизить общие затраты на его изготовление благодаря использованию материалов, которые можно купить в десятки раз дешевле, чем новые.

Ведь главная причина самостоятельного изготовления щепорезов – невозможность купить готовое устройство из-за высокой цены.

Щепорез для арболита своими руками: чертежи, схемы, узлы сборки

Если вы планируете заниматься строительством дома из самостоятельно изготовленных арболитовых блоков или монолитного арболита, то вам понадобиться щепа. А чтобы ее произвести можно по чертежам изготовить щепорез для арболита своими руками. Используя его, вы значительно улучшите качество блоков, да и впоследствии, после завершения всех строительных работ, он вам пригодится в качестве садового измельчителя для переработки отходов, оставшихся после осенней уборки огорода, а также обрезки кустарников и деревьев. Изготовить щепорез для арболита можно, используя определенный набор инструментов и подручных материалов.

Щепорез для арболита: принцип работы

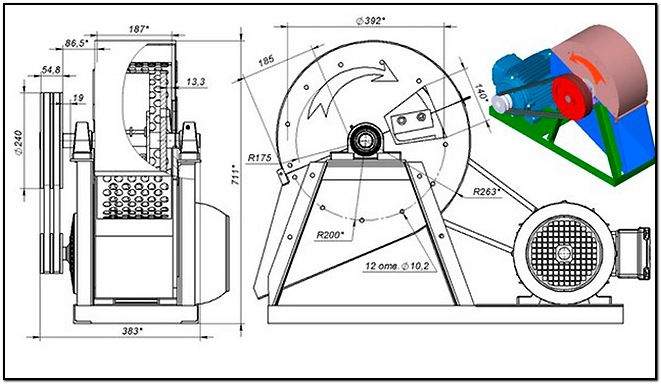

Основными узлами станка являются рубильный диск с ножами и ротор с молотками и лопастями. Диск монтируется на рабочем валу, который приводится в движение с помощью шкива, соединенного посредством ремня с двигателем. Вал вращается в двух роликовых подшипниках, а двигатель установлен на раме.

Подача сырья осуществляется вручную, то есть все, что подлежит переработке, закидывается по одному в приемный бункер, а затем древесные отходы уже сами затягиваются под работающие ножи и молотки. На завершающем этапе щепа с помощью лопастей попадает на сито и вылетает из щепореза через отверстие для выгрузки.

На входе приемный бункер выполнен в виде воронки для того, чтобы упростить подачу сырья для переработки и сделать этот процесс безопасным для рук.

Станок для изготовления щепы для арболита имеет следующие характеристики:

- мощность двигателя – 7,5 кВт;

- частота вращения на рабочем валу двигателя – 3000 об/мин;

- частота вращения вала, на котором закреплен диск с режущими ножами – 1500 об/мин.

При увеличении частоты вращения вала с диском какое-то количество древесного сырья может перемолоться в труху (естественно, это плохо), хотя производительность щепореза при этом возрастает.

Основные узлы щепореза

Необходимые чертежи, по которым для производства арболита может быть изготовлена самодельная роторно-молотковая дробилка, представлены ниже. Так как оборудование самодельное, то и размеры деталей придется подбирать, исходя из собственного материала.

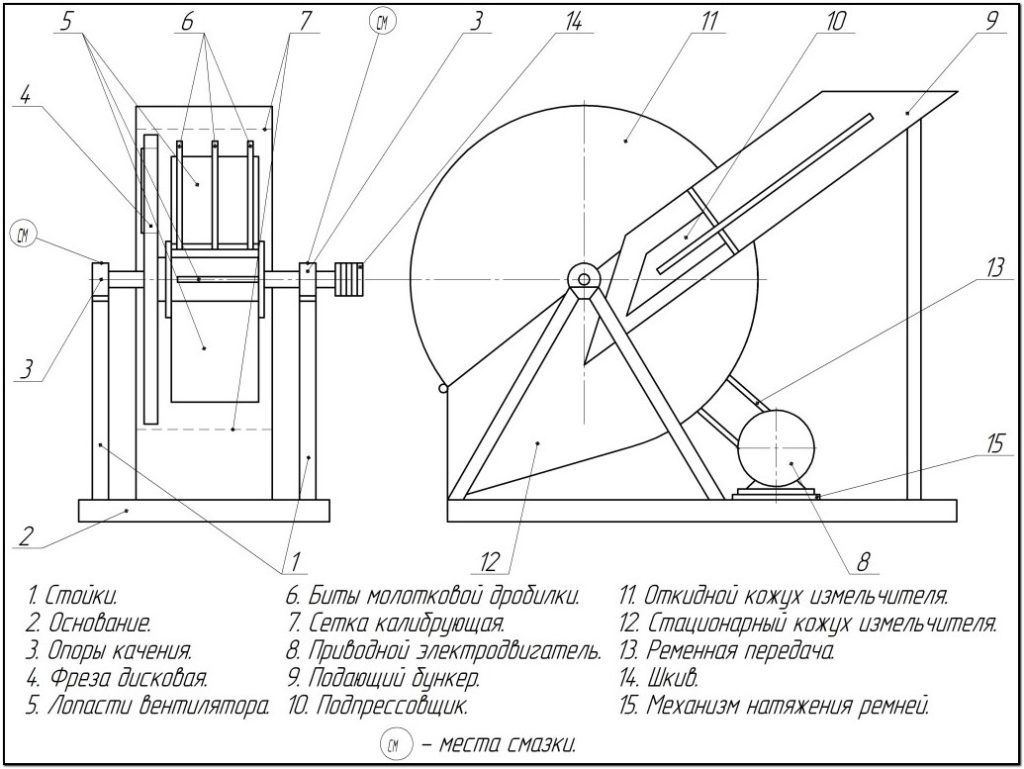

Дробилка для арболита, изготовленная своими руками по желанию может иметь питание в 220–380 В и состоит из следующих узлов:

- Металлический корпус со съемным (или откидным) кожухом (11,12).

- Свободно вращающиеся биты с молотками для производства непосредственно щепы, секторально разделенные отбойниками (6).

- Диск с закрепленными на нем ножами (4).

- Калибрующее сито с отверстиями Ø 15–20 мм (7).

- Бункер для подачи отходов из древесины (9).

Рабочие чертежи разных щепорезов могут отличаться размерами и наличием тех или иных узлов, но принцип работы остается одинаковым. После подачи на оборудование напряжения 220 В электродвигатель предает свое вращение при помощи клиноременной передачи на барабан с лезвиями (4) через шкив (14) и вал. Нужно только закладывать в подающий бункер древесные отходы, которые сразу перерабатываются в щепу оптимальной длины (до 25 мм).

Собрав щепорез для арболита своими руками и выдержав расстояние между молотками в дробилке арболита можно производить щепу длиной до 25 миллиметров и шириной около 5 миллиметров. Такая щепа идеально подходит для изготовления арболитовых блоков или приготовления монолитного арболита.

Изготавливаем щепорез для арболита своими руками

Некоторые детали, чертежи которых представлены ниже, необходимо выточить на токарном станке, остальные можно изготовить своими руками в домашних условиях.

Основные размеры щепореза для арболита

Диск с ножами

Диаметр диска составляет около 300-350 миллиметров, а толщина – около 20 миллиметров. Чтобы предотвратить заклинивание больших и твердых кусков древесины, диск должен работать как маховик. Поэтому его надо сделать тяжелым. Для диска берем металлическую заготовку либо вырезаем его из листовой стали; затем пропиливаем в нем одно центральное отверстие для посадки на вал (учитывая шпоночное крепление), несколько монтажных отверстий и 3 паза, через которые отрезанные части древесины попадают под вращающиеся молотки.

Рубильный диск с ножами

Для изготовления ножей используем автомобильные рессоры. В каждом ноже делаем два отверстия с последующим их зенкованием (чтобы головки винтов были максимально утоплены) и крепим их к диску с помощью болтов с потайной головкой под шестигранник, которые обеспечивают плотное и надежное соединение, а также не позволяют болтам проворачиваться во время обжатия гаек с противоположной стороны.

Молотки

Вал и крепление для молоточков Молоточки и приваренный отбойник

Молотки – это плоские пластины (толщиной около 5 миллиметров), которые расположены на роторе. Они осуществляют дополнительное измельчение щепы. Молоточки лучше купить готовые. Расстояние между молотками в дробилке арболита 24 мм.

Расстояние между молотками в дробилке арболита

Сито для щепореза

Для изготовления сита, внутри которого будет располагаться растирочная камера, нужен металлический цилиндр Ø 300–350 мм изготавливаемый из металлического листа длиной L 942–1100 мм. В этом цилиндре пробиваются ячейки диаметром 8–12 мм. Просверливать их нежелательно – края ячеек должны быть острыми или рваными, поэтому отверстия рекомендуется проделать пробойником или керном нужного диаметра.

Защитный кожух, воронка, приемный бункер и рама

Для защитного кожуха, и воронки для приемного бункера подойдет листовое железо толщиной 8–12 мм. Листы нарезаются в размер и свариваются в конструкцию так, как указывают чертежи. Нарезаем все детали по заранее подготовленным «выкройкам» (их делаем из плотного картона) Ребра жесткости делаются из уголков, швеллеров или труб.

Защитный кожух

Важно! Сам режущий узел не должен цепляться за стенки корпуса, поэтому чтобы режущий узел свободно размещался в корпусе, диаметр маховика должен быть меньше размера корпуса на 30–50 мм.

Оборудование дробильного узла: цапфы вала, на которые необходимо насадить опорные подшипники, плюс била (молотки) и режущий диск. Следующий шаг по изготовлению щепореза — нужно вырезать отверстия для рабочего вала, а также входные и выходные раструбы для подачи сырья и выхода щепы.

Рабочий вал

Приемный бункер приваривается к корпусу под углом. Механический и электрический приводы монтируются в последнюю очередь: на раму крепится электродвигатель, затем шкивы требуемого диаметра, и все узлы соединяются ременной передачей. Для этого можно использовать обычные автомобильные ремни подходящего диаметра.

Двигатель

От вида двигателя зависят производительность щепореза и объемы затрат на эксплуатацию. Экологичный электродвигатель не очень шумит, намного легче ДВС, но менее мощный, чем его «собрат». К тому же работа щепореза на электротяге зависит от скачков напряжения в электросети.

Агрегат на бензиновом, более мощном двигателе, работает дольше, больше и он не зависит от розетки электропитания. Но ДВС очень шумит, загрязняет воздух, требует ухода и его постоянно надо заправлять.

Если собранный щепорез для арболита соответствует требованиям точности и в соосности не будет разбега, то можно применить не ременное соединение, а соосную схему — можно подключить валы через муфту.

Собираем узлы щепореза

Осуществляем сборку в следующей последовательности:

- Собираем рубильный блок: на вал насаживаем подшипники, диск с ножами и молотки;

- Подготавливаем корпус к монтажу: вырезаем отверстия для рабочего вала, приемного бункера и выгрузки щепы;

- Сверлим необходимые отверстия для сборочных болтов и привариваем под углом воронку приемного бункера;

- Производим сборку привода: закрепляем двигатель на раме, монтируем шкивы и надеваем ремень (можно автомобильный);

- Крепим рубильный блок на раму и закрываем защитным корпусом (во избежание несчастных случаев);

- Производим холостой пробный запуск.

В течении первой недели рекомендуется использовать щепорез для изготовления арболита в режиме минимальной нагрузки и недолгое время, чтобы избежать заклинивания подшипников, которое может произойти в результате их перегрева.

Если станок нужен исключительно для собственных целей, то есть смысл сделать шепорез для арболита своими руками, так как если приобретать его в заводском исполнении, то обойдется он не очень дешево. Сделанный щепорез можно поставить под навесом на приусадебном участке или в гараже.

Как собрать своими руками щепорез для арболита по чертежам

Щепорез для арболита – полезное приспособление для тех, кто хочет сделать качественную смесь для заливки монолитного арболита или создания блоков своими руками. Арболит – современный и популярный материал, который создан на основе цементного вяжущего, древесной щепы и специальных химических веществ. Арболит обладает прекрасными характеристиками тепло/звукоизоляции, большими размерами и малым весом, повсеместно используется в разных сферах строительства.

Для создания арболита в домашних условиях понадобится древесная щепа, сделать которую можно самостоятельно с помощью специального оборудования. Таким образом удастся добиться тщательного измельчения щепы, одинакового размера сырья, что существенно повысит прочность блоков и качественные характеристики материала. Сделать щепорез можно своими руками по готовым чертежам, собрав вместе несколько основных узлов.

Такое устройство будет полезно даже тем, кто планирует использовать его лишь раз при строительстве определенного объекта из арболита. Самостоятельное измельчение щепы и приготовление раствора для арболита позволит существенно сэкономить. Потом оборудование можно использовать в виде садового измельчителя, успешно перерабатывающего отходы после осенней уборки огорода, обрезки деревьев и кустарников.

Для понижения расходов на прибор стоит серьезно отнестись к выбору узлов, деталей, частей. Многое можно найти в пунктах приема лома, достать из старой техники, на предприятиях, где недавно была выполнена модернизация оборудования (и старые узлы остались ненужными).

Если в хозяйстве есть ненужный мотоблок, можно его использовать, чтобы придать щепорезу мобильность. При наличии вала отбора мощности на моторе, можно подключать щепорез, не разбирая мотоблок. Мотор от бензопилы использовать не рекомендуют, так как его можно к валу измельчителя подключать только через цепную передачу, что требует поиска подходящей цепи, звездочки на вал.

Не подходят для оборудования и электромоторы от циркулярки, электрорубанка, болгарки (они больше подойдут для маленького веткоруба, который от щепореза отличается масштабами и производительностью).

Щепорез для изготовления арболита: принцип работы

Прежде, чем начать делать щепорез для арболита своими руками, следует тщательно изучить чертежи, рассмотреть конструкцию, отыскать все необходимые детали и только после этого собирать их воедино. Главные узлы станка – рубильный диск с ножами, а также ротор с лопастями, молотками. Диск закрепляют на рабочем валу, который в движение приводится шкивом, соединенным с двигателем ремнем. Вал движется на двух подшипниках роликового типа, двигатель смонтирован на раме.

Сырье подают вручную – подлежащее переработке закидывают в приемный бункер, а потом отходы затягиваются под молотки/ножи. На последнем этапе переработки щепа лопастями отправляется на сито, выходит из щепореза через специальное отверстие для выгрузки. На входе приемный бункер сделан в формате воронки, чтобы подавать сырье было просто и безопасно.

- Мощность мотора – около 7.5 кВт.

- Частота вращения мотора на рабочем валу – максиму 3000 оборотов в минуту.

- Оптимальная частота вращения вала, где смонтирован диск с ножами – 1500 оборотов в минуту.

Если увеличивать частоту вращения вала, есть вероятность, что древесное сырье начнет превращаться в труху (вместо того, чтобы получалась щепа нужного размера), но производительность оборудования повышается.

Основные узлы щепореза, чертеж

Самодельную дробилку роторно-молоткового типа можно сделать самостоятельно по чертежам. Размеры деталей не всегда точно должны соответствовать указанным, так как материал может быть разным. Дробилка питание имеет 220-380 В, включает несколько основных частей.

- Корпус из металла с откидным/съемным кожухом.

- Биты с молотками, что абсолютно свободно вращаются и отвечают за создание щепы. Секторально должны быть разделены отбойниками.

- Ножи, закрепленные на диске.

- Калибрующее сито с отверстиями величиной 15-20 миллиметров.

- Бункер, куда подается древесное сырье.

В сети можно найти много рабочих чертежей, где есть отличия по определенным узлам, размерам, но сам принцип работы устройства един. На оборудование подается напряжение 220 В, двигатель передает вращение за счет клиноременной передачи барабану с ножами через вал и шкив. В подающий бункер отправляют древесное сырье, которое превращается в щепу длиной до 25 и шириной до 5 миллиметров (оптимальный размер для арболита).

Изготавливаем щепорез для арболита своими руками

Для изготовления щепореза из арболита нужно приготовить все необходимые детали, после чего можно начать сборку агрегата. Некоторые детали стоит поискать, другие вполне возможно сделать самостоятельно.

Диск с ножами

Диаметр диска должен быть до 30-35 сантиметров, толщина – 2 сантиметра. Для исключения вероятности заклинивания твердых/больших кусков сырья диск должен работать по принципу маховика, поэтому его делают тяжелым.

Можно взять металлическую заготовку или вырезать ее из куска листовой стали, потом в детали пропиливают одно центральное отверстие (чтобы посадить вал, с учетом шпоночного крепления), также делают несколько монтажных отверстий, 3 паза, посредством которых отрезанные куски дерева будут отправляться под вращающие молотки.

Чтобы сделать ножи, берут автомобильные рессоры, проделывают 2 отверстия в каждом из ножей с последующим их зенкованием (нужно максимально утопить головки винтов), крепят их к диску с помощью болтов со специальной потайной головкой для шестигранника, за счет которых удается создать надежное и плотное соединение. Кроме того, болты в таком случае не смогут поворачиваться при обжатии гаек с другой стороны.

Молотки

Эта деталь представляет собой плоскую пластину толщиной до 5 миллиметров, находящуюся в роторе. Молотки отвечают за дополнительное измельчение сырья, их лучше купить готовыми. Между самими молотками непосредственно в дробилке расстояние должно равняться 24 миллиметрам.

Сито для щепореза

Чтобы сделать сито, внутри которого расположится растирочная камера, берут металлический цилиндр диаметром 30-35 сантиметров, сделанный из листа металла длиной 94.2-100 сантиметров.

В самом цилиндре делают ячейки сечением 8-12 миллиметров, лучше с использованием керна или пробойника (не сверлить), чтобы края ячеек были рваными или острыми.

Защитный кожух, воронка, приемный бункер и рама

Для создания защитного кожуха, приемочной воронки бункера приема может использоваться листовое железо толщиной 8-12 миллиметров. Листы режут в размер, сваривают по чертежу. Детали режут по заранее известным размерам и «выкройкам» (их можно подготовить заранее, используя плотный картон). Ребра жесткости делают из труб, швеллеров либо уголков.

Сам режущий узел даже минимально цепляться за стенки корпуса агрегата на должен, желательно его свободное размещение в корпусе, поэтому оптимальный диаметр маховика делают по величине меньше размера корпуса примерно на 3-5 сантиметров.

Основные детали дробильного узла: это цапфы вала, на которые насаживают опорные подшипники, молотки и режущий диск. Для формирования рабочего вала достаточно вырезать отверстия, входные/выходные раструбы, предназначенные для подачи сырья, выхода щепки.

Бункер для приема сырья приваривают под углом к корпусу. Электрический или механический приводы монтируют на завершающем этапе: крепят на раму электродвигатель, потом шкивы нужного размера, соединяют ременной передачей все узлы. Обычно для этой цели берут обыкновенные автомобильные ремни соответствующего диаметра.

Двигатель

Именно от типа двигателя будут зависеть объемы затрат в эксплуатации, производительность щепореза. Электродвигатель считается наиболее экологичным вариантом, он легче ДВС, издает меньше шума, но и мощность демонстрирует более низкую. Стоит помнить, что щепорез на электротяге будет зависеть от скачков уровня напряжения в сети.

Устройство на более мощном бензиновом двигателе будет работать дольше, производительнее, не требует наличия сети и розетки. Но ДВС издает много шума, существенно загрязняет воздух, предполагает постоянный уход и регулярную заправку.

При условии, что собранный щепорез для арболита спроектирован точно и нет разбега в соосности, можно использовать вместо ременного соединения соосную схему, монтируя подключение вала через муфту.

Собираем узлы щепореза

Сборка щепореза для арболита осуществляется в определенной последовательности, которую нужно соблюдать для обеспечения адекватной работы оборудования.

- Сначала приступают к рубильному блоку: насаживают на вал подшипники, далее диск и ножи, молотки.

- Теперь нужно подготовить корпус к монтажу: сделать отверстия для вала/бункера приема сырья, выгрузки щепы.

- Далее сверлят отверстия для болтов сборки, приваривают воронку бункера приемки под углом к корпусу.

- Сборка привода осуществляется так: двигатель крепят на раме, монтируют шкивы, надевают ремень.

- Теперь нужно закрепить на раме рубильный блок, закрыть защитным корпусом для исключения риска несчастных случаев.

- Можно сделать холостой пробный запуск.

Проверка работы

После завершения сборки нужно отрегулировать натяжение ремней, аккуратно проверить работу агрегата на холостом ходу. Важно, чтобы не наблюдалось вибрации, посторонних шумов, даже минимальных постукиваний – это говорит о том, что щепорез собран верно, его можно использовать для создания щепы.

Мастера рекомендуют в течение первой недели использовать щепорез на минимальной нагрузке и с определенными перерывами, избегая длительной работы. Так удастся исключить вероятность заклинивания подшипников, что нередко бывает из-за перегрева.

Как сделать щепорез своими руками: чертежи, устройство конструкции

Ухаживая за своим садовым участком, каждый хозяин сталкивается с проблемой утилизации веток, остающихся после обрезки деревьев, и других отходов, образующихся после уборки огорода. Чаще всего их сжигают или вывозят. А можно дать этим отходам «вторую жизнь», просто измельчив их.

После этого полученные щепки можно будет использовать для топки котла на твердом топливе, в качестве одного из компонентов для компоста либо для изготовления арболитовых блоков.

Поможет в измельчении отходов щепорез. Чертежи подобного устройства обычно не вызывают особых затруднений при его конструировании, которое можно произвести самостоятельно.

Понятие щепореза

Прежде чем изготавливать щепорез своими руками, необходимо понять, что это за оборудование и как оно работает.

Щепорез – это устройство, напоминающее молотковую рубительную машину. Он позволяет измельчать древесину до плоской щепы, длина которой составляет до 25 мм. Для обеспечения работы данного механизма необходимо подключение к электрической сети или двигателю внутреннего сгорания.

Формовка арболитовых блоков

Как изготовить без брака? Можно выполнить работу двумя способами. Если купить специальную формовочную машину, то проблем никаких возникнуть не должно. Более бюджетным вариантом является поштучное изготовление блоков. Для этого собираются деревянные ящики со съемным дном. Внутри форма обивается линолеумом или толстым полиэтиленом. Чтобы загруженная масса после сушки легче вынималась, отделка предварительно обмазывается мыльным раствором.

После загрузки арболитовой смеси в формы изделиям дают настояться в течение 10 дней при температуре не ниже 15 °C. Если погода стоит более холодная, то время должно увеличиваться. При этом отрицательная температура воздуха недопустима.

Кроме того, чтобы добиться максимальной прочности, рекомендуется накрывать опилкобетонные блоки полиэтиленовой пленкой. Так процесс гидратации пройдет более эффективно.

Устройство станка

Щепорез, чертежи которого можно посмотреть на картинках к данной статье, состоит из следующих основных компонентов:

- Корпус машины.

- Защитный кожух, который защищает движущиеся части устройства. Может быть откидным или съемным.

- Двигатель. Он может быть электрическим или внутреннего сгорания.

- Вал, который соединяется с двигателем.

- Внешний шкив, который соединяет между собой вал и двигатель.

- Молотки плоской формы, когда находятся в свободном вращении.

- Отбойники, которые разделяют молотки на отдельные части (сектора).

- Диск, на котором закреплены ножи.

- Сито. Размер ячейки в нем составляет 15-20 мм. В нем собираются продукты рубки.

- Входной патрон, в который непосредственно подаются древесные отходы.

Где взять щепу для изготовления арболитовых блоков

Обычно основное сырье берется на крупных лесопилках. Также сейчас есть возможность приобрести специальную машину для дробления древесины. При этом нужно придерживаться некоторых условий. Во-первых, длина щепы должна быть преимущественно 25 миллиметров. Именно при таком размере древесина будет служить не только наполнителем, но и армирующим основанием.

Во-вторых, желательно отсеять из щепы различного рода мусор – землю, кору, крупные и неразмолотые куски древесины. На производстве эта процедура выполняется при помощи специальных вибрирующих сит. В домашних условиях, если щепа сильно грязная, ее можно промыть в воде. Это позволит также избавиться от пылеобразных опилок.

Принцип работы устройства

Самодельный щепорез работает по достаточно простому принципу. Двигатель (независимо от его вида) закреплен на станине. Он соединяется со шкивом посредством ременной передачи. Шкив вращается и приводит в действие вал, закрепленный в роликовых подшипниках. На валу крепится диск с ножами.

Сырье подается вручную. Попадая внутрь, отходы сами затягиваются под молотки и ножи. Это является своеобразной защитой рук.

Почему изготавливают самодельные измельчители?

Основной причиной изготовления самодельных щепорезов является слишком высокая стоимость станков, доступных в магазинах.

Кроме того, помимо стоимости самого измельчителя, покупателю нередко приходится тратиться и на его доставку, что также увеличивает конечную цену.

Поэтому изготовление самодельного станка оправдано лишь в том случае, если общие затраты окажутся заметно ниже, чем при покупке в магазине или напрямую у производителя.

Подготовка корпуса

Щепорез своими руками начинают изготавливать с подготовки необходимых деталей. Часть из них можно приобрести в местах сбора металлолома, а некоторые придется выточить у токаря.

Для изготовления корпуса понадобится лист металла с толщиной 3-5 мм. Из него с помощью трафарета вырезается нижняя и верхняя часть. Трафарет напоминает соединенные вместе круг и прямоугольник. Причем важно выбрать такие размеры, чтобы диаметр круга был больше диска с закрепленными ножами на 3-5 см. Боковой стенкой будет служить полоска металла. Понадобятся также два «бочонка»», которые можно вырезать из арматуры. В них делается резьба. Благодаря им соединяются верхняя крышка и корпус.

Соединяются части с помощью сварки. Сначала сваривается нижняя пластина с боковой полоской металла. После этого проверяется, вместится ли диск с ножами. Если все подходит, приступают к сварке «бочонков», которые соединяются с боковой и нижней сторонами. Все швы провариваются с двух сторон.

В корпусе необходимо подготовить отверстие для вала. В крыше делается отверстие для того, чтобы можно было вместить ветки. Оно выполняется под определенным углом, за счет чего ветки не выбрасываются назад.

Из чего делают?

Для производства щепобетона подходит практически любая древесина. И все же предпочтительно использование хвойных пород, к примеру, ели или сосны. Из лиственных более качественная щепа получается из березы. Подходят и другие твердолиственные породы: осина, дуб и тополь.

При выборе древесины для арболита нужно знать ее состав. Так, лиственница не подходит для данного строительного материала из-за высокого содержания веществ, негативно влияющих на цемент. Ядом для цемента являются сахара. Кроме лиственницы, они в большом количестве имеются в древесине бука. Следовательно, отходы этого дерева использовать тоже нельзя.

Очень важный момент – срок рубки леса. Щепу нельзя делать сразу после вырубки. Материал должен вылежаться в течение трех – четырех месяцев.

Практически все отходы могут стать исходниками для изготовления щепы.

- ветки и сучки;

- верхушки деревьев;

- горбыль;

- остатки и обломки;

- вторичные отходы.

Допускается наличие в общей массе древесины для производства щепы хвои и листьев – не более 5%, а коры – не более 10%.

Наиболее часто щепу изготавливают из елей и сосен. Выбор в пользу хвои неслучаен. Дело в том, что любая древесина содержит в себе такие вещества, как крахмал, сахара и прочие вещества, способные существенно повлиять на снижение качества арболита. В процессе производства приходится выводить вредные составляющие. Поскольку в хвое их меньше, именно на эти породы приходится меньше усилий, времени и материальных затрат на подготовку щепы.

Подготовка других элементов

Прежде чем конструировать щепорез своими руками, необходимо подготовить все детали. Для изготовления диска понадобится металлический лист толщиной 16-20 мм. Диаметр готового изделия должен быть примерно 300-350 мм. В центре делается отверстие, куда помещается шпонка, а по внешнему периметру — симметричные прорези. Через них будет отводиться стружка. Для крепежа ножей подготавливаются отверстия. Щепорез своими руками можно собрать с применением готового диска. В любом случае диск одновременно будет являться маховиком.

Для подготовки ножей, каждый из которых должен иметь два отверстия, чаще всего рекомендуют брать рессоры от легкового автомобиля. Отверстия углубляют, чтобы головки винтов «утапливались» в нож. Ножи для щепореза закрепляются с помощью болтов, которые откручиваются (закручиваются) шестигранным ключом. Этот факт объясняется тем, что болты под отвертку закручиваются не так плотно. Болт же под шестигранник легче удержать при закручивании гайки от проворота, он лучше прижимается к диску, пазы на головке не «слизываются».

Под молотками понимают плоские пластины металла, толщина которых составляет порядка 5 мм. Располагаются они на роторе. Это те детали, которые лучше купить уже готовые.

Необходимо подготовить сито. Для этого берут любую металлическую емкость, от которой отрезается кольцо. В нем делают отверстия. Можно воспользоваться сверлом или пробойником конусного типа.

Далее организуется выталкивание стружки из машины. Для этого на второй стороне диска (противоположной ножам) привариваются поперечные планки. Они будут вращаться вместе с диском, тем самым подталкивая стружку наружу.

Немного об арболите

Арболит (именуемый в народе опилко- или щепкобетоном) – распространённый в малоэтажном строительстве материал. Он изготавливается в виде прямоугольных блоков с применением цемента марок 400 или 500. В качестве наполнителя используются разнообразные древесные отходы размерами не более 5×5×25 мм. Это – опилки, крупная стружка и щепа, получаемая с помощью щепореза. Для производства подобных строительных блоков производители применяют следующую технологию:

- Подготовленную по размерам древесную массу заливают водой, перемешивают и оставляют в ёмкости на несколько часов. В результате такой выдержки в исходном сырье снижается процент клетчатки, которая впоследствии сможет провоцировать выпучивание готовых блоков.

- Выдержанную массу в другой ёмкости обрабатывают водным раствором смеси хлорида кальция и сульфата алюминия, которые уничтожают остатки клетчатки химическим путём.

- К смеси древесных отходов добавляются цемент и известковое молоко в соотношении 3:3:4, после чего продукт перемешивается в бетономешалке до полурассыпчатого состояния, без комков и несмоченных участков. При сжатии арболитового сырья в руке фрагмент должен некоторое время сохранять свою форму.

- Подготовленный состав размещают в смазанные машинным маслом формы и выдерживают при комнатной температуре до полного схватывания. Возможна и непосредственная укладка с применением опалубки, форма которой определяется размерами блока.

Из арболита можно производить перемычки, стены, элементы полов, а при использовании цемента более высокой марки – даже фундаментные блоки. Такой стройматериал прочен, обладает весьма высокой теплоёмкостью, хорошо регулирует температурно-влажностный режим в помещениях, пожаробезопасен, не поддаётся гниению.

Арболитовые блоки технологичны и при своей последующей обработке: они хорошо разделываются механизированным инструментом, поддаются местным ударным нагрузкам без отслаивания и выкрашивания, допускают последующую поверхностную отделку любыми материалами, включая даже гипсокартон.

При наличии высокопроизводительного и качественного щепореза производство изделий из арболита вполне может стать высокодоходным бизнесом.

Как сделать щепорез

Когда все детали по отдельности подготовлены, можно приступать к сборке всей машины. Делают это в следующей последовательности:

- Собираются элементы рубильного блока. На вал одеваются подшипники, маховик (диск с ножами), молотки.

- Далее проверяется рама на наличие всех необходимых отверстий: для вала, выгрузки щепы, приемного бункера, для болтов.

- К раме приваривается воронка для приемного бункера. Делается это под углом.

- Следующий этап подразумевает подготовку привода. На раме монтируется мотор, шкивы, одеваются ремни.

- К раме монтируется рубильный блок в сборе.

- Последним этапом на рубильный блок одевается защитный кожух для обеспечения безопасности.

После полной сборки щепореза производится его пробный запуск. Делается он вхолостую. Первое время после начала работы (примерно 5-7 дней) щепорез рекомендуется эксплуатировать в щадящем режиме, не перегревая его. За это время все детали «притрутся» друг к другу. Благодаря этому снизится риск их «заклинивания». Уже через несколько дней работы самодельная машина готова к частому использованию при обычных условиях.

Альтернатива самостоятельному производству

Сэкономить время и силы на производстве щепы возможно также при покупке уже готового материала. В этом случае можно потратить 200-300 рублей за кубометр. Как вариант – приобрести уже подготовленную и обработанную щепу за 1000-1500 рублей за кубометр. В этом случае материал будет обладать следующими свойствами:

- В древесине будут отсутствовать сахара, а сама она будет обработана сульфатом алюминия;

- Особая форма материала – шершавые торцы будут придавать щепе необходимую цепкость для большего контакта с бетоном;

- Продукт упаковывается в удобные для транспортировки и использования мешки.

Где брать чертежи с размерами?

На некоторых форумах (в частности приведенных в этой статье) пользователи предлагают уже готовые чертежи роторно-барабанного щепореза для производства щепы для арболита или копчения за небольшую оплату, но их можно найти и бесплатно.

Кроме того, человек, разбирающийся в слесарных работах на уровне опытного ученика и владеющий черчением на школьном уровне, сможет составить чертеж самостоятельно, учтя при этом особенности доступного материала.

Поэтому любой, кто знает, как сделать веткоруб или щепорез для дальнейшего производства арболита или другого применения изготавливаемой им щепы своими руками, и уверен, что способен сам собрать такое устройство, без проблем сможет сделать и его чертеж.

Тем более, что изготовление деталей и общий монтаж самодельной щепорезки по чертежу гораздо проще, чем без него, даже если есть вспомогательное видео.