Анодирование алюминия

Для краткости будем применять вместо «гостовских» эквивалентных наименований «анодное окисление» и «анодное оксидирование» более короткий, но с тем же смыслом, термин «анодирование», а вместо «гостовского» «анодно-окисное покрытие» – более простое и популярное «анодное покрытие».

Что такое анодирование

Анодирование – это метод повышения коррозионной стойкости металлического изделия путем формирования слоя оксида на его поверхности. Изделие, которое обрабатывается, является в этом электролитическом процессе анодом. Анодирование повышает стойкость поверхности изделия к коррозии и износу, а также обеспечивает более высокую адгезию для красок и клеящих веществ, чем просто «голый» алюминий.

Анодные покрытия могут также применяться как декоративные покрытия или в виде пористого покрытия, которое может впитывать различные красители, или в виде прозрачных покрытий, которые дают интерференционные эффекты при отражении света. Такие интерференционные покрытия применяют, например, на велосипедах или одежде велосипедистов, чтобы их можно было хорошо видеть ночью.

Как происходит анодирование

Процесс создания этого защитного оксидного покрытия происходит электролитически. Металлическое изделие, на котором нужно получить анодное покрытие (обычно алюминий) погружают в ванну с электролитическим раствором. В этой же ванне установлены катоды, обычно вдоль бортов ванны. Когда электрический ток проходит через раствор кислоты на катоде выделяется водород, а на аноде – кислород. Это приводит к тому, что на аноде – алюминиевом изделии – начинает расти оксидная пленка.

В зависимости от назначения анодного покрытия и применяемого процесса анодирования можно получать анодное покрытие с различными характеристиками. Анодное покрытие, которое может вырастать на алюминиевом изделии, способно иметь толщину в 100 раз больше, чем оксидное покрытие, которое образуется на алюминии естественным путем.

Поскольку металлическое изделие является «анодом» в этом электролитическом процессе, то весь этот процесс называют «анодированием».

Анодирование металлов

Хотя на различных металлах, включая титан, гафний, цинк и магний, также могут формироваться анодное покрытие, обычно под анодированием подразумевают анодирование алюминия и его сплавов.

Зачем анодировать алюминий?

Популярность алюминия во многом связана с его хорошей естественной коррозионной стойкостью. Она достигается из-за высокого химического сродства алюминия к кислороду, то есть их большого взаимного стремления вступать друг с другом в реакцию с образованием оксида алюминия. Эта очень тонкая оксидная пленка мгновенно покрывает любую свежую поверхность алюминия сразу после ее контакта с воздухом. Однако в некоторых случаях необходимо иметь более высокую степень защиты (коррозионной или химической), модифицировать внешний вид поверхности (цвет, текстуру и т.п.) или создать заданные физические свойства поверхности (повышенная твердость, износостойкость или адгезия). В таких случаях прибегают к анодированию алюминия и алюминиевых сплавов.

Рисунок 1 – Схема процесса анодирования

Виды анодирования

Организация QUALANOD подразделяет анодирование алюминия на четыре основных типа с различными требованиями к их характеристикам и свойствам:

- архитектурное (строительное) анодирование

- декоративное анодирование

- промышленное анодирование

- твердое анодирование.

Анодные покрытия подразделяется на классы по их толщине:

- минимально допустимая средняя толщина и

- минимально допустимая локальная толщина.

Например, класс АА20 означает, что средняя толщина покрытия должна быть не менее 20 микрометров. Минимальная локальная толщина покрытия обычно должна быть не менее 80 % от минимальной средней толщины. Для класса АА20 это составляет 16 мкм.

Архитектурное анодирование

Это анодирование для производства архитектурной отделки изделий, которые постоянно находятся в наружных условиях и в стационарном состоянии. Самыми важными характеристиками анодированного изделия считается внешний вид и длительный срок службы.

Для анодированного алюминия степень защиты от точечной (питтинговой) коррозии алюминия возрастает с увеличением толщины анодного покрытия. Следовательно, срок службы архитектурного или строительного элементы в значительной степени от толщины анодного покрытия. Однако для получения более толстого анодного покрытия требуется значительно большие затраты электрической энергии. Поэтому так называемое «переанодирование» не рекомендуется.

Архитектурное анодирование имеет следующие классы:

Выбор толщины анодного покрытия для наружных алюминиевых конструкций зависит от агрессивности атмосферы и обычно устанавливается в национальных нормах. Кроме того, применение некоторых красящих составов требует класса толщины 20 мкм или выше. Это нужно для достижения хорошего заполнения пор красителем и повышенной стойкости окрашенного покрытия к солнечному свету.

Декоративное

Этот тип анодирования алюминия предназначен для производства декоративной отделки изделий. Главным критерием качества является однородный или эстетически привлекательный внешний вид.

Декоративное анодирование имеет следующие стандартные классы толщины:

Промышленное и твердое

Промышленное анодирование алюминия применяют для производства функциональной отделки поверхности изделий, когда внешний вид является второстепенной характеристикой. Целью твердого анодирования является получение покрытие с высокой износостойкостью или высокой микротвердостью.

Очень часто, например, в автомобилестроении или медицинском оборудовании, внешний вид изделия не имеет значения, но наиболее важной характеристикой является стойкость к износу и/или способность подвергаться эффективной чистке и иметь высокие гигиенические требования. В таких случаях именно эти свойства анодированного алюминия являются главными.

Если главным свойством является высокая износостойкость, применяют особый вид анодирования – твердое анодирование. Оно производится при пониженных, часто отрицательных, температурах электролита

Толщина промышленного и твердого анодного покрытия обычно составляет от 15 до 150 мкм. Резьбы и шлицы могут иметь покрытие до 25 мкм. Для получения высокой электрической изоляции часто требуется толщина анодного покрытия от 15 до 80 мкм. Покрытия толщиной 150 мкм применяют для ремонта деталей.

Технология

Электрохимия

Анодирование алюминия относится к электрохимическим процессам формирования стабильных оксидных покрытий (пленок) на поверхности металлов. Анодирование алюминия и алюминиевых сплавов может происходить с участием разнообразных электролитов с применением источников прямого или переменного тока или их комбинаций. При этом алюминиевое изделие (далее для определенности – профиль) всегда является анодом, то есть его подключают к положительному полюсу источника тока, а другой подходящий металл или сплав – катодом и его подключают к отрицательному полюсу (рисунок 1).

Анодные покрытия различают по типам электролитов, которые применяют при их получении. Покрытия бывают пористыми, например, в фосфорном и сернокислом электролитах, а также так называемыми «барьерными» – совсем без пор. Барьерные анодные покрытия обладают высоким электрическим сопротивлением и их применяют, например, при изготовлении электрических конденсаторов.

Сернокислое анодирование

Обычным, наиболее популярным и широко применяемым для алюминиевых профилей в строительных конструкциях является сернокислое анодирование алюминия. Этот вид анодирования отличается высокой технологичностью и позволяет получать покрытия в широком интервале толщин. Сернокислое анодное покрытие применяют как без дополнительного окрашивания – его называют бесцветным, так и с последующим окрашиванием по одному из нескольких известных способов – его называют цветным анодированием. Заключительной операцией обычно всегда является операция наполнения (или уплотнения) пор.

Анодирование или окраска алюминия

Сернокислое анодное покрытие образуется в результате «реакции» алюминия с ионами раствора серной кислоты. Оно занимает больший объем, чем исходный алюминий и поэтому в результате анодирования происходит увеличение толщины изделия. При сернокислом анодировании это увеличение составляет приблизительно одну треть от общей толщины покрытия. В этом заключается коренное отличие анодного покрытия от, например, порошкового (рисунок 2):

- анодное покрытие формируется из поверхностного слоя алюминия,

- порошковое покрытие – на поверхности алюминия.

Рисунок 2 – Изменение толщины изделия при анодировании и

порошковом окрашивании

Способы анодирования алюминия

Конкретный способ анодирования зависит от вида изделия. Например, небольшие изделия или детали, могут анодировать «насыпью» в барабанах или корзинах. Профили длиной до 7 м, иногда до 10 м, анодируют на специальных навесках. Эти навески обычно представляют собой несколько токопроводящих стержней, рамок или каркасов, к которым прочно и достаточно жестко крепятся профили (см. рисунок 1). Прочное крепление профилей необходимо как для того, чтобы они, не свалились с навесок и прошли все циклы «окунания» и «полоскания» в ваннах, в том числе при интенсивном перемешивании растворов и промывочных вод (барботировании)/ Кроме того, что еще важнее, прочное крепление изделий к навескам должно обеспечивать постоянный и надежный электрический контакт профилей с положительным полюсом источника тока непосредственно в процессе анодирования.

Подготовка поверхности алюминия

Типичная линия анодирования алюминиевых профилей показана на рисунке 3.

На линию анодирования алюминиевые профили подают или прямо после прессования, или после предварительной механической подготовки поверхности (обработки стальными щетками, обработки дробью, полирования, шлифования и т.п.).

- Первой операцией процесса анодирования является навешивание профилей на навески. Навеска с алюминиевыми профилями обычно сначала проходит щелочное обезжиривание, а затем щелочное травление для удаления с поверхности профилей различных загрязнений: масел, твердых частиц и оксидной пленки.

- После щелочного травления проводят обработку навески в ванне осветления (desmutting), чаще всего – сернокислой (80-100 г/л), для удаления с поверхности темных продуктов щелочного травления.

- Обработка в ваннах с рабочими растворами сопровождается тщательной промывкой изделий в воде, последняя промывка перед анодированием – в деминерализованной. После этого изделие, в принципе, готово к анодированию.

Рисунок 3 – Типичная линия ванн для анодирования алюминиевых профилей [1]

Матовое анодирование

При особых требованиях к анодированной поверхности проводят дополнительную обработку поверхности профилей: матовое травление, а также химическое или электрохимическое осветление. Матовое травление обычно проводят в щелочных ваннах специального химического состава. При этом поверхностный слой алюминия заданной толщины удаляется вместе с различными поверхностными дефектами, а поверхность становится матовой (рисунок 4).

Рисунок 4- Матовая и блестящая поверхность анодированного алюминия [3]

Матовая поверхность максимально рассеивает свет и делает «невидимыми» оставшиеся дефекты поверхности. Если готовая продукция должна иметь блестящую или зеркальную поверхность, то перед анодированием изделия подвергают химическому или электрохимическому осветлению. При этой процедуре с поверхности изделия удаляется алюминий и образуется очень гладкая поверхность с очень большой отражательной способностью.

Наполнение анодного покрытия

После анодирования профили или отправляют дальше по линии на окрашивание, или сразу направляют на наполнение пор, если это бесцветное анодирование. Операцию наполнения (или уплотнения) после бесцветного анодирования или цветного анодирования проводят затем, чтобы «закрыть», «закупорить» поры анодного покрытия. Эта операция является очень важной для обеспечения длительного сохранения внешнего вида анодированного изделия. После операции наполнения изделия при необходимости подвергают сушке, снимают с навесок и отправляют на приемку и упаковку.

Рисунок 5 – Гидротермическое наполнение анодного покрытия [2]

Контроль качества

Контроль толщины анодного покрытия

Обычно для приемо-сдаточного контроля качества анодированных алюминиевых профилей достаточно контроля внешнего вида, толщины анодного покрытия и качества наполнения. Толщина покрытия является одним из самых важных параметров и есть много методов ее измерения. Обычно толщину покрытия измеряют прибором, работающим на принципе вихревых токов. В спорных случаях применяют металлографические исследования поперечного сечения изделия.

Контроль наполнения анодного покрытия

Метод капли

Для быстрого контроля качества наполнения часто применяют один из вариантов так называемого «метода капли». В качестве контрольного или арбитражного испытания применяют методы потери массы образцов изделий.

Сущность неразрушающего «метода капли» заключается в оценке степени поглощения красителей анодированной поверхностью после того, как она была обработана соответствующим химическим реагентом. Различные варианты метода капли с предварительной кислотной обработкой поверхности устанавливают стандарты ISO 2143:2010 (он же – EN ISO 2143:2010 и он же – бывший EN 12373-4) и ГОСТ 9.302-88.

Метод капли по ISO 2143:2010

Стандарт Qualonod [1] считает приемлемым степени (рейтинга) интенсивности пятна не ниже 2 (рисунок 6). Если рейтинг составляет 2, то стандарт требует выполнить испытания на потерю массы или выполнить повторное наполнение.

Рисунок 6 – Критерии качества наполнения по методу капли согласно ISO 2143:2010

Метод капли по ГОСТ 9.031-74

Вариант метода капли без предварительной кислотной обработки c двумя вариантами материала капли – красителя или масла – дает ГОСТ 9.031-74.

Метод потери массы

Испытание на потерю массы основано на установленном факте, что не наполненное или недостаточно наполненное анодное покрытие быстро растворяется в кислотной среде, тогда как хорошо наполненное покрытие выдерживает длительное погружение без заметного воздействия на него. Варианты метода изложены в стандартах ISO 3210:2010 (он же – EN ISO 3210:2010 и он же – бывший EN 12373-7), а также ГОСТ 9.302-88 и ГОСТ 9.031-74.

Анодированный алюминий

Современные приспособления, изготовленные из металла, очень сильно отличаются от тех, что делались 30-50 лет тому назад. Они стали лёгкими, устойчивыми к вредным воздействиям, минимально опасными для жизни. Анодированный алюминий занимает одно из ведущих мест среди металлов, которые применяются для изготовления таких приспособлений.

Анодированный алюминий давно и прочно занял место стали и чугуна там, где кроме прочности и устойчивости к внешним воздействиям требуются другие главные качества – лёгкость и пластичность. Он значительно легче стали, поэтому с успехом заменил её в десятках тысяч единиц продукции, используемых в самых разных областях – промышленности, медицине, туризме, спорте.

С появлением технологии анодирования к замечательным свойствам алюминия добавились результаты химической модификации – высокая коррозионная стойкость и сопротивляемость к механическим воздействиям.

Что такое анодирование

Процессом анодирования называется электролитическая химическая реакция металла с окислителем. Тонкий слой оксида наносится на металлическую поверхность, которая в процессе реакции исполняет роль анода. За счёт поляризации в электролитической проводящей среде тонкой оксидной плёнкой можно покрывать как чистые металлы, так и различные сплавы. Оксидный слой эффективно защищает от коррозии и выгорания при воздействии прямых солнечных лучей. Наиболее востребованы в промышленности подвергшиеся анодированию сплавы алюминия и магния.

Конечной целью анодирования является создание на поверхности листа алюминия так называемой АОП – анодной оксидной плёнки. Она выполняет две основные функции:

- Защита от внешних воздействий;

- Украшение.

Во втором случае в проводящую среду добавляются красители различных цветов со строго определённым химическим составом.

Первыми внедрили в производство промышленное анодирование алюминия инженеры из Великобритании. Созданный таким способом лёгкий и прочный металл начали применять в авиационной промышленности. Позже появился стандарт анодирования металла, который успешно применяется в современном авиастроении. Он имеет номенклатурную маркировку DEF STAN 03-24/3.

В состав покрытия входят два компонента:

- органический;

- анодно-хромовый.

Краска, нанесённая в соответствии со стандартом, очень устойчива к истиранию и другим механическимповреждениям.

Технология анодирования

На сегодняшний день наибольшее распространение получил процесс сернокислого анодирования алюминия. Его суть в следующем:

- Деталь и катод, изготовленный из свинца, помещаются для очистки от примесей и масел в ванну с электролитом – серной кислотой H2 SO4. Показатели физических величин: плотность раствора – 1 200-1 300 г/л; плотность тока в процессе анодирования – 10-50 мА/см²; напряжение источника – 50-100 В.; температура электролита – 20-30 °C (при последующем окрашивании – не более 20 °C).

- Производится окончательная промывка в растворе каустика.

- На поверхности детали из алюминия создаётся тончайший оксидный слой.

Скорость роста анодного слоя на поверхности металла неравномерна и очень невысока. Оптимальное количество окрашенного окисла наносится по достижении плотности тока 1,5-1,6 А/дм². При меньших показателях слой получается практически бесцветным. Большие значения катодной плотности (отношения размера катода к величине обрабатываемой поверхности) вызывают затруднения при обработке массивных деталей – появление прогаров и растравливание. Оптимальная площадь катода – х2 по отношению к размеру обрабатываемой детали.

Также очень важно контролировать зажим и электрический контакт детали с подвеской.

Кроме серной кислоты в качестве электролита при анодировании могут использоваться другие вещества и соединения:

- щавелевая кислота;

- органические соединения и смеси;

- ортофосфорная кислота.

- хромовый ангидрид.

Технология процесса при этом не изменяется. Конечной целью при выборе электролитической среды является получение слоя с определёнными физическими характеристиками перед повторным окрашиванием.

Тёплое анодирование

Процесс тёплого анодирования осуществляется при температуре окружающей среды 15-20 °C. У деталей, обработанных таким способом, есть две отрицательные особенности:

- Не очень высокий показатель антикоррозионной стойкости. Контактируя с химически агрессивной средой или металлом, анодированный слой подвергается воздействию кислорода.

- Невысокая степень защиты от механических воздействий. Острым наконечником вполне реально нанести анодированному слою механическое повреждение.

Процесс тёплого анодирования состоит из шести этапов:

- очистка поверхности детали от жира.

- закрепление на подвеске.

- анодирование до появления оттенка светло-молочного цвета.

- промывка холодной водой.

- окрашивание горячим раствором анилиновой краски.

- выдержка анодированного металла после окраски в течение 30 минут.

Слои плёнки, полученной методом теплого анодирования, получаются исключительно красивыми. Такой алюминий лучше использовать в конструкциях, не подвергающихся резким внешним воздействиям. Кроме того, анодированный слой является отличной основой для повторного окрашивания из-за высочайшего показателя адгезии красителей. Нанесённая краска будет держаться очень долго.

Холодное анодирование

Технология холодного нанесения анодного слоя предусматривает обработку алюминия при температуре от -10 до +10 °C. Качество металла, обработанного таким образом, несравненно выше, чем при тёплом анодировании.

Алюминий получает отличные физические характеристики:

- высокую прочность.

- малую скорость растворения слоя.

- большую толщину плёнки.

При холодном анодировании нужно обязательно осуществить следующие процедуры:

- обезжиривание обрабатываемой поверхности.

- помещение детали на подвеску.

- анодирование до получения плотного оттенка.

- промывка в воде с любой температурой.

- закрепление анодного слоя на пару или в горячей дистиллированной воде.

Отличительной особенностью процесса является большое время принудительного охлаждения. После этого слой анодированного алюминия становится абсолютно невосприимчивым к воздействию агрессивных сред. Только титан спустя несколько десятков лет способен незначительно снизить физические характеристики полученного холодным способом анодированного алюминия.

Покрытие характеризуется исключительной красотой и износостойкостью. У технологии есть только один минус: при повторной окраске можно пользоваться только неорганическими соединениями.

Для чего анодируют алюминий и как его применяют

Главная цель анодирования деталей, изготовленных из алюминия – повышение срока эксплуатации в условиях воздействия различных агрессивных сред.

Учитывая, что чистый алюминий обладает высоким сродством к кислороду, его коррозионная стойкость выше, чем у многих других лёгких металлов конструкционного назначения. Естественное окисление алюминия происходит при первом контакте с воздухом. Процесс же анодной обработки ещё больше увеличивает стремление обеих химических элементов создавать окислы, вступая в реакцию между собой.

Способность анодной плёнки отлично впитывать красители различного химического состава делают обработанный таким способом алюминий отличным декоративным материалом. Он широко применяется для внешней отделки интерьеров зданий и сооружений.

Незаменимы алюминиевые конструкции при создании:

- рекламных конструкций для культурно-спортивных мероприятий, выставок и шоу.

- информационных стендов для массовых акций, митингов, собраний.

Прекрасная светоотражающая способность анодированного алюминия сделала его незаменимым материалом при изготовлении дорожных знаков. Благодаря интерференции информация, нанесённая на знак при анодировании прекрасно видна автомобилистам в ночное время суток.

Рамы любительских велосипедов также изготавливаются из анодированных сплавов алюминия. На специальную одежду, которой пользуются велосипедисты в тёмное время суток, наносится тончайшая плёнка оксида алюминия. Благодаря этому силуэт легко разглядеть в темноте на почтительном расстоянии. С той же целью анодированный металл применяется при изготовлении отражающего слоя в прожекторных установках.

Отличные свойства анодированного алюминия позволяют использовать его для изготовления самого широкого круга номенклатуры деталей и узлов, применяемых в самых разных областях. Можно смело сказать: если принято решение изготовить что-то из обработанного таким способом металла, прочность и лёгкость конструкции не будет вызывать никаких сомнений!

Анодирование алюминия: технология, сферы применения

Алюминий – серебристо-белый металл, который под действием кислорода быстро покрывается сероватой пленкой окислов. Однако такое оксидное покрытие из-за тонкости и низкой прочности не может обеспечить изделиям из этого материала достаточную защиту от воздействия внешних факторов.

В связи с этим была разработана технология анодирования, посредством которой на поверхности металла формируется защитное покрытие из оксида алюминия AL2O3. Эта пленка из окислов существенно прочнее и плотнее той, что образуется естественным путем. В природе это соединение встречается в виде корунда – минерала, тверже которого только алмаз.

Для создания защитной пленки алюминиевые изделия подвергают воздействию постоянного электрического тока в кислом электролитном растворе. Этот технологический процесс также называют анодным окислением (оксидированием). Наименование в данном случае обусловлено тем, что обрабатываемый металл в ходе реакции служит анодом. Разберем, для чего нужно анодирование алюминия. Получаемое покрытие призвано решать такие задачи, как:

- Защита поверхности деталей от воздействия механических повреждающих факторов, износа и истирания. Срок службы покрытия достигает 20 лет.

- Обеспечение высокого уровня коррозионной стойкости.

- Выравнивание поверхности с заполнением объема незначительных дефектов – мелких царапин и вмятин. Этот процесс называют декоративным анодированием алюминия.

Впервые технология была опробована в Англии, когда начался выпуск легких и прочных комплектующих для нужд авиационной промышленности. В дальнейшем анодирование сплавов алюминия для самолетостроения было стандартизовано, появился металл с оксидированным покрытием с номенклатурной маркировкой DEF STAN 03-24/3.

В составе покрытия две составляющих:

- органическая;

- анодно-хромовая.

Такая окраска делает металл долговечным и устойчивым к воздействию механических повреждающих факторов.

Сферы применения анодированного алюминия

С помощью этой технологии удалось качественно улучшить эксплуатационные характеристики алюминия.

- Обеспечивает коррозионную стойкость конструкций, применяемых в строительстве.

С 1960-х годов алюминий получил широкое распространение при сооружении строительных конструкций. Довольно быстро на смену окраске пришло анодное оксидирование. Принятая толщина анодирования алюминия отличается для различных стран и климатических поясов – от 0,015 до 0,025 мм.

- Придает поверхностям отражающие свойства.

Для алюминиевых деталей, применяемых в прожекторах, элементах осветительных систем и в различных рефлекторах, необходимо создавать блестящие участки. Эту задачу решают, формируя анодированную пленку толщиной от 0,001 до 0,002 мм, которая также обеспечивает защиту от влаги и температурных воздействий.

- Повышает износостойкость изделий и уменьшает трение.

Гладкая и прочная поверхность, которую получают после анодирования, существенно снижает износ деталей в процессе эксплуатации. Детали и узлы различных механизмов, выполненные из алюминиевых сплавов, защищают оксидированным покрытием толщиной до 0,06 мм.

- Придает поверхностям деталей диэлектрические свойства.

Такие изоляторы используют в различных трансформаторах и отдельных типах электролитических конденсаторов.

- Обеспечивает прочность, износостойкость и долговечность строительных профилей, деталей для машиностроения, авиации и судостроения.

- Придает необходимые характеристики элементам различных нагревателей и охладителей.

- Скрывает мелкие дефекты поверхностей изделий, улучшая их декоративные свойства.

- Делает разнообразным дизайн изделий.

С помощью анодного оксидирования получают покрытия разных цветов и оттенков, в том числе бронзового, золотого и серебряного.

- Помогает поддерживать чистоту.

К примеру, лестница из необработанного алюминия пачкает руки. Вследствие этого производители анодируют такие изделия, в том числе различные рукояти, перила, инструмент и многие другие предметы.

Технология химического анодирования алюминия

На современном производстве для создания защитных покрытий на поверхности алюминиевых изделий чаще всего используют метод сернокислого анодирования.

- Сначала поверхность металла очищают от жиров и загрязнений. Затем в ванну с электролитом (в этом качестве выступает раствор серной кислоты H2SO4) погружают свинцовый катод и обрабатываемое изделие. Плотность жидкости составляет от 1 200 до 1 300 г/л; плотность электрического тока – от 10 до 50 мА/см²; напряжение – от 50 до 100 В; температура раствора от +20 °С до +30 °С (в дальнейшем при покраске она не должна превышать +20 °С).

- Изделие промывают в растворе каустической соды.

- На поверхности алюминиевой детали остается супертонкий оксидный слой.

Анодированный слой покрывает поверхность алюминиевого сплава неравномерно и с низкой скоростью. Для нанесения достаточно толстого покрытия плотность тока должна достигать 1,5-1,6 А/дм². Меньшие показатели ведут к формированию почти бесцветной пленки. Большая катодная плотность (отношение размеров катода к площади поверхности изделия) приводит к прогарам и растравливанию, что затрудняет работу с массивными деталями.

Оборудование для анодирования алюминия должно подбираться таким образом, чтобы площадь катода была равна, а лучше – вдвое превышала площадь обрабатываемого изделия.

Большое значение в ходе анодирования имеет надежность фиксации зажима и обеспечение хорошего электрического контакта изделия с источником тока.

В качестве электролита может использоваться не только раствор серной кислоты. Возможно применение:

- щавелевой кислоты;

- органических соединений и смесей;

- ортофосфорной кислоты;

- триоксида хрома.

Выбор того или иного электролитного раствора не связан с изменениями в технологическом процессе. Состав рабочей жидкости подбирают так, чтобы он способствовал формированию покрытия с оптимальными для последующего окрашивания характеристиками.

Процесс теплого анодирования алюминия

Теплое анодирование алюминия происходит при температуре +15…+20 °С. Некоторые недостатки этого метода обработки:

- Относительно невысокая степень защиты от коррозии. Подобная обработка не гарантирует того, что при контакте с химически агрессивной средой либо металлом анодированный слой выдержит воздействие кислорода.

- Слабая защита от механических повреждений.

Технологический процесс теплого анодирования включает такие этапы, как:

- Обезжиривание поверхности.

- Фиксация детали.

- Оксидирование до формирования светло-молочной пленки.

- Промывание под струей холодной воды.

- Горячее окрашивание краской на основе анилина.

- Выдержка в течение получаса.

Эта технология дает возможность получить необычайно красивую поверхность. Обработанные подобным образом детали не предназначены для эксплуатации в экстремальных условиях. Благодаря высокой адгезивности полученная пленка представляет собой оптимальную основу для нанесения долговечного лакокрасочного покрытия.

Холодное анодирование алюминия

Эта технология предусматривает оксидирование поверхности алюминиевых деталей при температуре от -10 °С до +10 °С и позволяет получить значительно более качественное защитное покрытие, чем при теплом анодировании.

Обработанный металл отличается:

- высокой прочностью;

- малой скоростью растворения слоя;

- большой толщиной защитного слоя.

Технология холодного анодирования включает:

- обезжиривание поверхности изделия;

- закрепление детали на подвеске;

- анодирование с формированием плотного покрытия;

- промывание водой;

- закрепление анодированной пленки с помощью пара или горячей дистиллированной воды.

Данную технологию отличает долгое принудительное охлаждение. Закрепленный оксидированный слой обладает крайне высокой устойчивостью к повреждающим внешним воздействиям. Однако взаимодействие с титаном в течение нескольких десятилетий способно в некоторой степени ухудшить защитные свойства обработанной таким способом поверхности.

Покрытия, полученные с помощью холодного анодного окисления, отличают хорошие декоративные качества и высочайшая стойкость к износу. Однако имеется и недостаток: краска для анодирования такого алюминия может быть исключительно неорганической.

Окрашивание анодированного алюминия

Из-за высокой пористости анодированный слой легко поглощает влагу, различные растворы и органику. Плюсом большого количества пор является их позитивная роль в формировании достаточно толстого покрытия. Но эта особенность ухудшает эксплуатационные характеристики изделий. По этой причине оксидные пленки требуют дополнительной обработки, позволяющей с помощью гидратированного оксида алюминия или различных ЛКМ и пропиток закупорить имеющиеся мельчайшие пустоты.

Для окрашивания прозрачных и полупрозрачных оксидированных покрытий применяют растворенные в воде кислотные органические красители. Отличия в окраске анодированных слоев, полученных с применением разных электролитных растворов, обусловлены различной структурой, пористостью и их естественными оттенками.

Чтобы получить нужные цвета, обычно используют смесь анилиновых красок. Также часто в ход идут неорганические соединения. Однако реакция двойного обмена в растворах неорганических солей дает ограниченную цветовую гамму вкупе с высокой светостойкостью.

Уплотнение в растворах солей хрома позволяет придать металлу высокую стойкость к коррозии в водной среде. Чаще всего пользуются натриевой солью, так как она наиболее доступна по стоимости. Проведенные в свое время в США и Советском Союзе исследования легли в основу технических условий DEF151, которые регламентируют состав двухромовокислых солей, используемых для утолщения анодных покрытий.

Для уплотнения покрывающего слоя могут применяться как раствор бихромата натрия, так и его сочетания с карбонатом или гидроксидом натрия. Время обработки в растворе натрия двухромовокислого – от 5 до 10 минут. Этого мало для полноценного утолщения, но достаточно для поглощения большого количества хроматов, окрашивающих оксидированный слой в желтый цвет. Интенсивность окраски зависит от толщины анодирования алюминия.

Период обработки бихроматом без других компонентов должен быть равен времени анодирования алюминия. Такая процедура иногда не дает требуемую степень уплотнения, но обеспечивает хорошую гидратацию.

Рекомендуем статьи

Окрашивание покрытий не всегда происходит посредством органических или неорганических красок. При обработке алюминия некоторыми видами электролитных растворов возможно цветное анодирование. Можно получить различные оттенки (светло-соломенный, золотистый или бронзовый) при оксидировании сначала с помощью переменного, а затем посредством постоянного тока.

Также окрашивание можно осуществлять посредством электрохимической обработки в растворах солей олова или никеля.

С помощью анодирования можно добиться значительного улучшения эксплуатационных характеристик изделий из алюминиевых сплавов. При такой обработке формируется плотная оксидная пленка, которой можно придавать различные свойства, меняя способ получения покрытия. В промышленности чаще всего прибегают к твердому анодированию с образованием прочного слоя, устойчивого к механическим повреждениям.

При теплом анодировании образуется пористое покрытие небольшой прочности, которое может служить отличной основой для последующей окраски. Холодный способ дает возможность получить толстый оксидный слой, устойчивый к коррозии.

Зачем нужно анодировать алюминий?

Алюминиевые сплавы широко используются во многих отраслях промышленности, от машиностроения до производства предметов повседневного обихода. Однако их свойства можно улучшить путем анодирования. Благодаря этому повысятся такие ключевые характеристики, как долговечность и эстетичность изделий. Количество преимуществ, которые можно получить от анодирования алюминия, очень велико.

Каковы основные свойства алюминия и где он используется?

Алюминий обладает замечательными свойствами. Его наиболее характерной особенностью является низкая удельная плотность, составляющая 2,7 г/см. Это влияет на его небольшую массу. Он также имеет очень хороший уровень механической прочности. Это позволяет использовать данный металл во всех видах конструкций, где требуется легкость и способность выдерживать большие нагрузки. Алюминий также демонстрирует повышенную устойчивость к коррозии. Это возможно из-за образования на поверхности тонкого слоя оксида толщиной всего несколько нанометров. Он блокирует проникновение кислорода в подлежащие области, предотвращая порчу материала. Также важна хорошая электро- и теплопроводность.

Алюминий используется во многих отраслях промышленности. Большая часть продукции используется в автомобильной промышленности. Алюминий применяется как для производства элементов кузова, так и для механических деталей, например, головок и блоков двигателей, компонентов насосов и принадлежностей. В системах кондиционирования применяются охладители, изготовленные из алюминия. Алюминий используется в авиации и судостроении. Он эффективен в строительстве. Необходим для создания легких, прочных оконных рам и кронштейнов, а также элементов внутренней отделки. Одно из применений — изоляция зданий. Алюминий незаменим в пищевой, химической, фармацевтической и косметической промышленности, а также в электронике. Используется при производстве упаковки.

Характеристики чистого алюминия можно значительно улучшить, создавая различные сплавы. Они производятся путем добавления других элементов. Наличие таких компонентов позволяет улучшить прочностные характеристики: твердость, механическую и термическую стойкость. Свойства алюминиевых сплавов также можно улучшить путем проведения химической, термохимической или электрохимической обработки.

Как работает процесс анодирования алюминия?

Искусственно созданные оксидные покрытия — это не что иное, как коррозия алюминия. Однако это происходит в строго контролируемой среде. Цель состоит в том, чтобы создать слой, который предотвратит проникновение кислорода в металлическую конструкцию и придаст дополнительные защитные и функциональные свойства. Среди основных защитных технологий — электролитическое окисление, называемое анодированием или окислением алюминия. Благодаря методу электролиза они позволяют вызвать коррозию с помощью протекающего тока и электролита соответствующего состава.

Покрытия, сформированные в процессе анодирования, очень пористые. Это связано с тем, что оксиды, образующиеся в электролите, растворяются параллельно с процессом окисления. Как толщина слоя, так и количество пор, образующихся в сформированном покрытии, зависят от плотности используемого тока и типа электролита. Возможно анодирование постоянным током, а также переменным током или комбинацией переменного и постоянного, или импульсное анодирование. Обычно применяется метод постоянного тока. Переменный ток используется для покрытий, которые должны быть более гибкими. Импульсный метод является лучшим покрытием в плане качества. Столь же важен и тип электролита. Самым популярным считается раствор серной кислоты, а также щавелевой. Можно использовать фосфорную или хромовую кислоту.

Пористость получаемых покрытий может влиять как на их долговечность, так и на удобство использования. По этой причине для их герметизации применяются дополнительные обработки. Они могут заключаться в воздействии дистиллированной воды, нагретой до высокой температуры, или раствора дихромата натрия или калия.

Как оксидное покрытие влияет на алюминий?

Если сера или хлорсодержащие загрязнители присутствуют в среде, в которой будет использоваться металл, эффективность естественного пассивирующего слоя будет ограничена. Покрытие также подвержено повреждениям в присутствии кислот. Совершенно иначе ведут себя более толстые слои, полученные благодаря анодированию. В этом случае защита от коррозии намного лучше.

Процессы окисления алюминия повышают прочность его поверхности. Хорошие результаты дает использование так называемого твердого анодирования. Повышение твердости позволяет использовать алюминий в областях, связанных с высокими механическими нагрузками, например, в пневматических цилиндрах, поршнях, двигателях или насосах.

Важным преимуществом оксидных покрытий является их отличная адгезия к металлической поверхности. Пассивирующий слой не отслаивается даже под воздействием больших сил. Герметичная металлическая поверхность также означает, что она намного менее восприимчива к поглощению загрязнений. Поэтому это эффективно там, где требуется более высокая степень чистоты. Важным свойством анодированных поверхностей является их устойчивость к электрическому пробою. Что используется, в частности, в производстве конденсаторов. Анодирование алюминия имеет декоративное значение для многих предметов повседневного обихода. Так металлическая поверхность приобретает соответствующий цвет без необходимости дополнительной покраски или лакировки.

Чем отличается анодированный алюминий от обычного?

Алюминий считается отличным материалом для производства самых разных деталей. Он с лёгкостью подвергается обработке, отличается высоким уровнем прочности, устойчивостью к агрессивным средам и воздействию коррозии. Конструкции из алюминиевых сплавов выдерживают внушительные механические нагрузки, при том, что обладают небольшой массой. Главной особенностью алюминия является пластичность и лёгкий вес. При всех достоинствах, этот металл не совершенен. На необработанных алюминиевых поверхностях плохо держатся красящие составы. Изделия из алюминия (в том числе и алюминиевый профиль) со временем покрываются тёмными пятнами. Происходит это по причине повреждения защитной плёнки, которая образуется при контакте поверхности с кислородом, что приводит к окислению металла и постепенному разрушению алюминиевого профиля. Благодаря анодному окислению можно продлить срок службы алюминиевого профиля и придать ему красивый внешний вид.

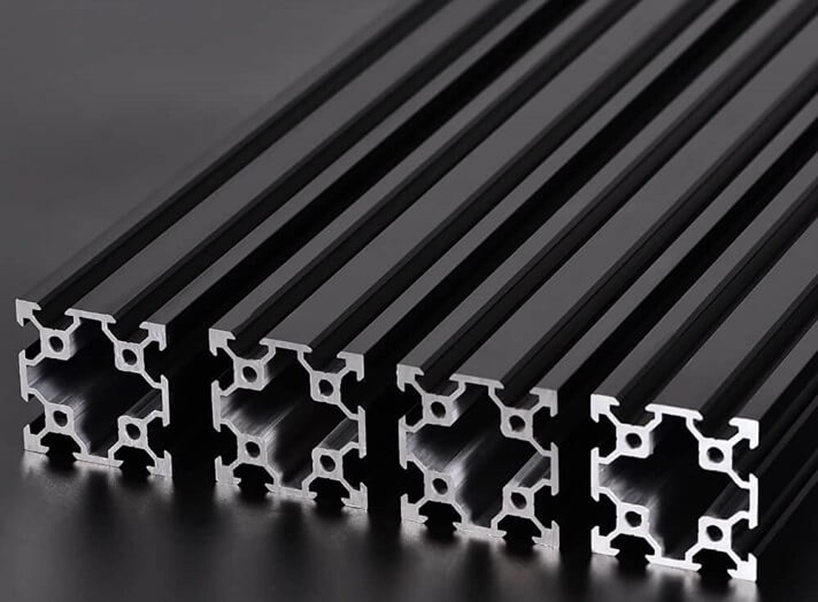

Анодированный алюминий: основные преимущества

Технология анодирования алюминия достаточно сложный электрохимический процесс. Если описывать его в общих чертах – элемент конструкции, который подвергается обработке (в нашем случае алюминиевый профиль), помещается в кислый электролит, например в раствор серной кислоты и подключается к источнику тока. Результат процедуры анодирования – образование на поверхности металла оксидной пленки (дополнительного защитного покрытия). С появлением технологии анодирования к общим свойствам алюминия, добавились итоги химической модификации – высокая коррозийная стойкость и сопротивляемость к механическим воздействиям. Изделия из анодированного алюминия ценятся выше, чем из обычного алюминия, в силу своих преимуществ. Повышение коррозийной устойчивости в разы вырастает, что позитивно отражается на технических и эксплуатационных характеристиках алюминиевых изделий. Анодирование алюминия кроме прочности, долговечности и простоты в уходе, придаёт изделиям эстетику и декоративный внешний вид. Анодированное покрытие алюминия имеет пористую структуру. Профили из алюминиевых сплавов могут окрашиваться в разные оттенки в ходе самого процесса анодирования или после него. Вы сможете выбрать любой желаемый цвет анодированного алюминия. Черный анодированный алюминий смотрится очень изысканно. Алюминий анодированный (серебро) – натурально и благородно. Конструкционный алюминиевый анодированный профиль того и другого цвета позволяет практически всегда определить, что он был подвергнут анодному окислению. В нашем интернет-магазине «Фурниту» можно недорого купить анодированный профиль любого цвета и типа.

Характеристики и свойства анодированного алюминиевого профиля

Некоторые покупатели задаются вопросом: «Стоит ли переплачивать деньги за анодированный алюминиевый профиль, когда можно приобрести обычный, дешевле?». На данном сайте имеются статьи о том, что такое анодированный алюминиевый профиль и для чего он используется. Тем не менее, мы хотим еще раз описать основные характеристики и свойства алюминиевого профиля с анодным покрытием, чтобы вам было проще определиться с выбором.

- Длительный срок эксплуатации;

- Высокий уровень износостойкости;

- Антикоррозийные свойства;

- Светоотражающая способность;

- Стойкость к агрессивным средам.

Анодированный профиль легче поддерживать в чистоте – гладкую ровную поверхность можно без особых проблем очистить обычными моющими средствами.

Анодированный алюминиевый профиль применяется в помещениях с повышенной влажностью, в качестве декоративных элементов, для наружной рекламы и т.д. Анодированное покрытие имеет отличную сопротивляемость к влаге и негативным средам.

С его помощью можно воплощать любые дизайнерские идеи – оксидная плёнка хорошо впитывает красители.

Любая конструкция из алюминиевого анодированного профиля значительно прочнее, привлекательнее, безопаснее в эксплуатационном плане аналога из обычно металлического сплава.

В этой статье мы попытались вкратце рассказать вам, чем хорош анодированный алюминий и изделия из него.

Анодированный алюминий: Всё что нужно знать

Анодирование – это процесс нанесения декоративного и прочного слоя на основной материал, повышающий его способность противостоять коррозии и другим факторам окружающей среды.

Алюминий – один из наиболее подходящих металлов для анодирования, а полученный результат известен как анодированный алюминий.

Но как происходит анодирование алюминия, и в чем его преимущества перед обычным алюминием?

При анодировании алюминий подвергается электролизу для формирования гладкого и защитного оксидного слоя на поверхности алюминия, который улучшает его антикоррозийные свойства и одновременно улучшает его эстетический вид.

В этой статье представлено подробное руководство по анодированному алюминию с обсуждением его процесса, преимуществ и областей применения.

В конце перечислены другие металлы, подходящие для процесса анодирования, и преимущества анодированного алюминия для применения в лазерной гравировке.

Что такое анодированный алюминий?

Анодирование – это химический процесс, в результате которого на поверхности заготовки образуется защитный слой.

В отличие от большинства процессов обработки металлов, таких как отжиг, отпуск, нормализация, гальванизация и т.д., анодирование не требует нагрева заготовки и, следовательно, не изменяет ее свойств.

Анодирование алюминия обычно выполняется с помощью процесса электролиза, в котором оксиды из электролита осаждаются на алюминиевую заготовку.

Алюминиевая заготовка соединяется с анодом, а такие материалы, как нержавеющая сталь, свинец или графит, соединяются с катодом, и вся система погружается в электролит, например, серную кислоту.

Прохождение высоковольтного электрического тока через эту систему приводит к разложению электролита.

Оксидные ионы из электролита осаждаются на алюминиевой заготовке, образуя анодный слой, который защищает от коррозии и повышает ее эстетическую ценность.

Процесс анодирования алюминия

Процесс анодирования алюминия можно разделить на пять различных этапов: очистка, травление, анодирование, покраска и герметизация.

Как правило, для перемещения крупногабаритных заготовок с одного этапа на другой используется мостовой кран, а мелкие заготовки обрабатываются вручную.

Очистка заготовки

Первым шагом в процессе анодирования является очистка заготовки для удаления жира и масел с алюминиевых структур путем погружения их в ванну с моющим средством на основе кислоты или щелочи.

Этот этап играет важную роль в определении качества анодирования, поскольку любые остатки влаги или ионов, могут привести к появлению крошечных белых пятен на поверхности алюминиевой заготовки.

Помимо пятен, частицы пыли и грязи на поверхности могут привести к неравномерному травлению в процессе анодирования.

Травление заготовок

После очистки заготовки подвергаются травлению в отдельной ванне, состоящей из каустического или кислотного травильного раствора, который удаляет тонкий слой алюминия, создавая однородную поверхность.

Травление удаляет все мельчайшие дефекты, имеющиеся на поверхности, в результате чего получается однородная и гладкая поверхность.

После завершения процесса травления заготовку извлекают из травильного раствора и тщательно промывают в десмутирующем растворе, чтобы удалить все остатки травления.

Анодирование заготовки

Этап анодирования включает в себя погружение конструкций в емкость для анодирования, содержащую электролит.

Через резервуар пропускается электрический ток силой от 30 до 300 А/м2, в результате чего на поверхности алюминия образуется анодный оксидный слой.

Величина тока зависит от концентрации электролита и общей площади алюминиевой структуры.

В ходе этого процесса выделяется большое количество тепла, поэтому необходимо поддерживать электролит в охлажденном состоянии.

После этого этапа заготовка промывается в деионизированной воде для удаления с ее поверхности остатков ионов, что гарантирует отсутствие пятен.

Добавление цвета к анодированной заготовке

Полученный анодный слой является пористым, что делает его идеальным для последующих процессов, таких как окрашивание и покраска.

Это повышает эстетическую ценность заготовки и одновременно обеспечивает дополнительную защиту от неблагоприятных условий окружающей среды.

Герметизация анодированной поверхности заготовки

После завершения всех этапов процесса анодирования заготовка погружается в раствор ацетата никеля для заполнения пор и герметизации оставшихся полостей на поверхности материала.

В результате окончательный анодный слой получается непористым, гладким и однородным.

Преимущества анодирования алюминия

Анодирование алюминия имеет множество преимуществ, которые делают его пригодным для различных промышленных применений.

Увеличение долговечности

Защитный оксидный слой на анодированных алюминиевых конструкциях устойчив к коррозии и обладает высокой прочностью, что улучшает механические свойства и обеспечивает длительный срок службы.

Этот слой водонепроницаем и защищает от экстремальных условий окружающей среды.

Способность выдерживать суровые климатические условия, такие как дождь, жара, влага и т.д., делает анодированный алюминий идеальным для строительной индустрии.

Простота обслуживания

Защитный слой повышает долговечность алюминиевой заготовки, сводя к минимуму риск износа и уменьшая необходимость в частом обслуживании.

Анодированные поверхности, устойчивы к царапинам и налету, их можно очищать простым раствором моющего средства и мягкой тканью.

Доступность нескольких цветов

Пористая поверхность анодированного алюминия подходит для нанесения красок и покрытий для улучшения эстетики заготовки.

В результате анодированный алюминий может иметь различные цвета и оттенки.

В отличие от других видов отделки, анодирование алюминия позволяет ему сохранять металлический блеск.

Низкая стоимость

Анодирование алюминия – это низкозатратный процесс с минимальными требованиями к обслуживанию, что снижает общую стоимость процесса.

Этот аспект делает его идеальным для различных применений – от любительских проектов до крупных промышленных изделий.

Безопасность

Процесс анодирования относительно безопасен, однако неправильное обращение с электролитом серной кислоты может быть опасным, поэтому важно соблюдать правила безопасности во время процесса.

Анодный слой, образующийся в результате процесса, не реактивен, не токсичен и термостоек вплоть до температуры плавления алюминия 660,3°C (933,45 K), что делает его безопасным для окружающей среды даже в суровых условиях.

Применение анодированного алюминия

По сравнению с другими металлами, анодированный алюминий легче, дешевле и обладает отличной износостойкостью, что делает его пригодным для архитектурного применения.

Его высокая прочность и легкий вес делают его популярным в транспортных средствах и коммунальном оборудовании.

Привлекательный и долговечный анодный слой делает анодированный алюминий пригодным для изготовления потребительских товаров, таких как тумблеры, брелоки, вывески и т.д.

Отраслевые применения анодированного алюминия:

| Индустрия | Способ применения анодированного алюминия |

| Инфраструктура | Экстерьеры и интерьеры зданий, панели лифтов, вывески магазинов |

| Автомобили | Двери и рамы, колесные колпаки, шильдики |

| Железные дороги | Рамы и опоры |

| Аэрокосмическая промышленность | Рамы |

| Потребительские товары | Телевизоры, часы, сундуки для хранения, кухонная утварь |

| Коммунальная техника | Холодильники, вентиляционные отверстия систем отопления, вентиляции и кондиционирования воздуха, сушильные машины |

Другие материалы, которые могут быть анодированы:

Помимо алюминия, некоторые другие металлы также могут подвергаться процессу анодирования для повышения их долговечности.

Анодированный магний используется в основном в качестве грунтовки в красках и красителях.

Анодирование ниобия делает его пригодным для использования в ювелирных изделиях и монетах.

Тантал, редкоземельный металл, используется в производстве электрических компонентов, таких как конденсаторы, после прохождения процесса анодирования.

Титан – один из самых прочных металлов на земле.

После анодирования его механические свойства усиливаются, что делает его пригодным для использования в ювелирных изделиях, обручальных кольцах, имплантатах и военной технике.

Хотя чистый цинк редко подвергается анодированию, цинковые сплавы анодируются для создания высококоррозионного оксидного слоя, повышающего их долговечность.

Лазерная гравировка анодированного алюминия

Лазерная гравировка анодированного алюминия – это процесс использования высокоэнергетического лазерного луча для испарения краски и обнажения находящейся под ней анодированной поверхности.

В результате на поверхности анодированного алюминия образуется высококонтрастный постоянный след, а выполнение нескольких проходов может еще больше усилить контраст, отбеливая выгравированный рисунок.

Лазерные граверы, можно использовать для гравировки анодированного алюминия, создавая желаемый рисунок на поверхности заготовки.

По сравнению с лазерной гравировкой алюминия, анодированный алюминий легче гравировать, поскольку лазерный луч испаряет неметаллический слой краски, а не металл.

Это устраняет необходимость в мощном волоконном лазере, делая возможным гравировку анодированного алюминия с помощью маломощного диодного лазера или лазера CO2.

Некоторые из распространенных применений лазерной гравировки анодированного алюминия включают нанесение штрих-кодов, табличек, QR-кодов и т.д.

Заключение

Анодирование алюминия повышает его способность противостоять суровым условиям, образуя защитный слой на поверхности алюминия.

Это универсальный материал для различных промышленных и строительных применений, требующих легкого веса и высокой прочности.

Кроме того, анодирование алюминия позволяет легко обрабатывать его лазером, что делает его одним из самых популярных металлов, используемых в лазерной гравировке.

Срок службы заготовок из анодированного алюминия обычно составляет от 10 до 20 лет, в зависимости от толщины и качества анодированной поверхности.

Анодированный слой на алюминии может быть поврежден при контакте с сильными кислотами, щелочами и острыми металлическими инструментами.

Анодированный алюминий является водостойким, что делает его пригодным для использования в морских условиях.

Если вам понравилась статья, то ставьте лайк, делитесь ею со своими друзьями и оставляйте комментарии!

Технология анодирования металла, способы покрытия

Анодирование: специфика и назначение технологии. Характеристика оборудования для выполнения анодирования. Виды выполнения работ: холодный, теплый и твердый методы. Преимущества анодированного металла. Особенности обработки различных металлов.

Анодирование металла – это электрохимический процесс создания защитной оксидной пленки, которая защищает поверхность металла от воздействия окружающей среды. Отсюда и другое название, которое лучше всего отражает суть – анодное оксидирование. Технологию покрытия используют для обработки не только стали, но и большинства цветных металлов. Исключениями являются железо и медь. Данные элементы характеризуются образованием сразу двух оксидных соединений – это негативно сказывается на целостности пленки и ее адгезии к базовой поверхности.

За период развития анодирования было разработано несколько способов осуществления работ. Все они будут подробно рассмотрены в данной статье.

Специфика и назначение процесса

По своей сути процесс анодирования напоминает гальваническую обработку стали. Основное отличие состоит в том, что при гальваническом способе в качестве защитного покрытия выступают составы на основе цинка или хрома. При анодировании стали не используются вспомогательные составы, а защитная пленка образуется непосредственно из материала обрабатываемой поверхности.

Оксидная пленка естественного происхождения, которая образуется в процессе эксплуатации деталей, не отличается толщиной и стойкостью покрытия. При анодировании процесс образования слоя поддается регулировке. В результате окисленный участок не разрушается, а становится прочнее.

К технологическому процессу имеются свои требования: обрабатываемый металл должен иметь только один оксид и обладать высокой адгезией к поверхности. Вместе с тем защитный слой должен иметь пористую структуру для беспрепятственного контакта рабочей смеси с чистым металлом, ускоряя процесс образования пленки. Несмотря на то что вышеописанным требованиям соответствует большинство металлов, лучше всего анодированию поддаются алюминий, тантал, сталь и титан.

Существует два типа оксидных пленок, которые отличаются строением и назначением:

- Пористая. Ее свойства были описаны выше. Такой слой получают при оксидировании в среде кислых электролитов. Данная структура является отличной основой для нанесения лакокрасочных материалов.

- Барьерная. Является самостоятельным защитным покрытием, препятствуя контакту стали с внешними негативными факторами. Получают в нейтральных растворах.

Анодированные поверхности используют не только в качестве защитного слоя. Современные дизайнеры активно используют оксидированный алюминий в качестве отделочного элемента интерьера. Существует возможность изменения оттенка защитного слоя: от жемчужного до золотистого в зависимости от применяемых материалов и уровня напряжения.

Применяемые устройства и оборудование

В промышленных масштабах для анодирования стали применяют раствор серной кислоты, который обеспечивает высокую скорость процесса и наибольшую глубину проникновения. Современные установки представляют собой полностью автоматические линии с минимальным количеством персонала, роль которого сводится к контролю над рабочим процессом.

Все оборудование можно разделить на три вида:

- Основное. К нему относят ванну и катод. Емкость должна быть изготовлена из инертного материала, обладающего высокими теплоизоляционными свойствами – в этом случае электролит не будет слишком быстро нагреваться и прослужит намного дольше. Материал катода зависит от типа обрабатываемого металла. Например, для анодирования алюминия используют свинцовый лист, размер которого должен быть вдвое больше габаритов заготовки.

- Обслуживающее. Сюда относят узлы, которые отвечают за обеспечение работоспособности установки: приводные механизмы и устройства для передачи тока.

- Вспомогательное. Речь идет об оборудовании, на котором осуществляются работы по подготовке заготовок к анодированию. Сюда же относят механизмы для перемещения деталей и их складирования.

В процессе выбора подходящей установки необходимо принимать во внимание следующие особенности:

- Наиболее трудоемкими операциями являются погружение и выгрузка заготовки. Обращайте внимание на надежность и энергопотребление данных узлов.

- Производительность зависит от мощности энергетической установки. Как показывает практика, оптимальная мощность выпрямителя – 2,5 кВт. Наличие бесступенчатой регулировки уровня напряжения будет дополнительным преимуществом, облегчающим процесс анодирования стали.

Бесступенчатая регулировка будет после формирования защитного слоя средней толщины, когда для сохранения уровня тока будет необходимо плавно увеличивать напряжение.

- По кольцам емкости должны быть уставлены контактные площадки из гибкого материала. Лучше всего с этой задачей справятся элементы из меди.

Способы анодирования

Метод образования оксидной пленки зависит от типа базовой поверхности и выбранной технологии. Примечательно, что в условиях домашнего анодирования рабочий цикл практически не отличается от промышленных условий. Разница состоит в том, что при работе с элементами сложной конструкции используют хромовую кислоту, а не серную.

Существует несколько видов анодирования стали. Наиболее любопытным является цветное анодирование, которое изменяет исходный цвет детали.

Возможны варианты изменения оттенка даже без погружения в раствор электролита. Известны 4 вида цветного оксидирования:

- Адсорбционное.

- Электролитическое, или черное.

- Интерференционное.

- Интегральное.

Рассмотрим основные методы выполнения работ.

Теплый метод

Данная технология считается самой простой. Она применяется в качестве подготовительных работ перед покраской. Пористая структура обеспечивает высокую адгезию, благодаря чему краска надежно держится на поверхности. Процесс протекает при температуре не выше 50 °C, что и дало название методу.

Недостатками покрытия являются низкая прочность и устойчивость к коррозии. При нарушении технологии слой можно стереть, проведя по нему рукой. По этой причине теплое анодирование применяется в качестве промежуточной стадии перед дальнейшей обработкой.

Благодаря своей простоте метод можно применять в домашних условиях без потери качества результата.

Холодный метод

Холодное анодирование характеризуется скоростью образования окисной пленки: она гораздо выше, чем скорость растворения металла с внешней стороны. Отличается высоким качеством защитного слоя. Имеются четкие требования к температуре электролита – она не должна превышать 5 °C. Кроме того, раствор теплее в центре ванной, поэтому необходимо обеспечить его непрерывную циркуляцию.

Единственный недостаток – невозможно использовать краски органического происхождения.

Технология твердого анодирования

Твердое анодирование – лучший способ получить сверхпрочное покрытие на поверхности стали. Метод активно применяется для защиты элементов авиационной и космической промышленности. Особенность – использование одновременно нескольких электролитов в определенном соотношении, при котором их свойства будут усиливаться.

Подавляющее большинство составов, а также методика их применения защищены патентами.

Главные плюсы анодированного металла

Анодированная сталь выгодно отличается от незащищенных изделий следующими качествами:

- Стойкость к коррозии. Барьерная пленка препятствует контакту металла с влагой, а также химически активными соединениями.

- Высокая прочность. Защитный слой обладает высокой устойчивостью к механическим повреждениям.

- Диэлектрические свойства. Оксидная пленка практически не проводит ток.

- Экологичность. Обработанная посуда приобретает устойчивость к интенсивным перепадам температур. В процессе приготовления пища не подгорает.

- Декоративные свойства. Некоторые металлы подвергают обработке для изменения визуальных качеств. В основном, для этих целей используют алюминий как обладающий хорошим соединением с кислородом. Добавление определенных солей в раствор электролита позволит поменять исходный цвет, придавая окрашенным изделиям ровные и глубокие оттенки.

Оксидирование также позволяет скрыть незначительные дефекты поверхности, такие как царапины или потертости.

В отличие от обычной нержавеющая сталь плохо поддается обработке как условно инертный металл. Для решения этой проблемы нержавейку покрывают никелем, а только затем проводят оксидирование. Ученые активно занимаются разработкой специальных паст, которые будут уменьшать инертные свойства наружного слоя нержавеющей стали.

Процесс обработки различных типов металла

Анодирование стали проводится с учетом свойств и характеристик металла. Для прочих соединений эти условия могут быть неприемлемыми. Рассмотрим особенности обработки отдельных металлов и сплавов на их основе.

Анодирование меди и ее сплавов

Этот металл очень плохо поддается оксидированию. Оптимальным считается электрохимический способ, в результате которого происходит изменение цвета. В качестве рабочей смеси используют фосфатные или оксалатные растворы.

Процесс отличается высокими технологическими требованиями, поэтому на практике встречается крайне редко.

Анодирование титана

Процедура считается обязательной, поскольку оксидная пленка не только увеличивает прочность заготовки, защищая от механических повреждений, но и меняет цвет в широком спектре в зависимости от уровня напряжения на протяжении рабочего цикла.

Для обработки титана подходит практически любая кислота.

Анодирование серебра

Для анодного оксидирования серебра специалисты рекомендуют применять серную печень – она способна придать синий или фиолетовый оттенки без изменения свойств серебряной поверхности.

Продолжительность рабочего цикла составляет 30 минут. После получения заданного цвета изделие достают из емкости и промывают сначала теплой, а затем холодной водой.

Анодирование алюминия

Анодирование алюминия получило наибольшее распространение. Разработано множество способов нанесения оксидной пленки, включая цветное покрытие. Особой популярностью пользуется декоративное назначение оксидирования.

Технология покрытия не отличается высокой сложностью. При большом желании оксидирование алюминия можно проводить в домашних условиях – это не потребует больших затрат.

Анодирование – универсальная технология, которая может использоваться в качестве как подготовительных работ перед покраской, так и самостоятельной защиты металлической поверхности. Кроме того, обработанным элементам можно придать дополнительные визуальные эффекты.

А вы пробовали выполнять анодное оксидирование в домашних условиях? Получилось добиться нужного качества? Поделитесь вашим опытом в блоке комментариев.