Цианирование и нитроцементация

Цианированием и нитроцементацией называют процесс одновременного насыщения поверхности изделия углеродом и азотом. Цель обоих процессов, одна: повысить твердость и износостойкость стальных изделий. Различие процессов — в способе насыщения и насыщающей среде. Цианирование проводят в расплавленных солях, содержащих цианистый натрий. В отличие от описанного выше тенифер-процесса, цианирование ведут при более высоких температурах (820—860 °С). Цианированный слой содержит углерода меньше, чем цементованный (примерно 0,6—0,7 %), а азота в нем 0,8—1,2 %. Изделия после цианирования прямо из ванны подвергают закалке, а затем — низкому отпуску при 180—200 °С. Цианированный слой имеет большую по сравнению с цементованным износостойкость и более высокий предел выносливости, его твердость 58—62 HRC.

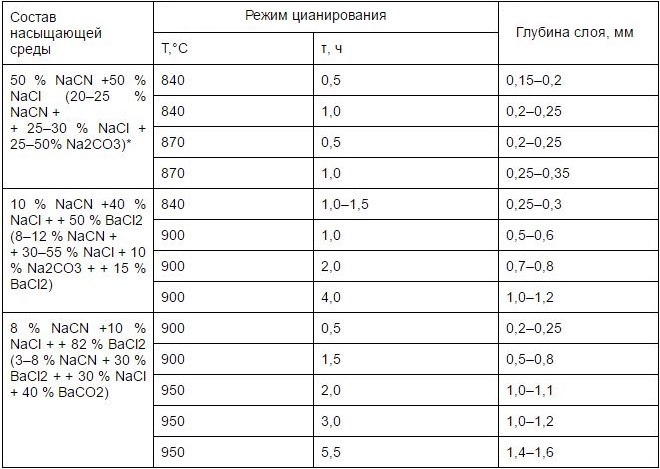

Различают низкотемпературное (при 550—570 °С), среднетемпературное (при 820—860 °С) и высокотемпературное цианирование (930—960 °С). При высокотемпературном цианировании получается более толстый слой, и его применяют для более крупных деталей.

Низкотемпературное цианирование производится при 550— 570 °С в соляных ваннах, содержащих 40 % KCN (цианистого калия) + 60 % NaCN (цианистого натрия), через которые пропускают сухой воздух. Насыщение стали азотом в этом случае происходит в большей степени, чем углеродом. Применяется для повышения твердости, износостойкости и теплостойкости инструмента из быстрорежущей стали, а также и для деталей из среднеуглеродистых сталей. Продолжительность процесса 0,5—3 ч. Глубина слоя 0,015—0,04 мм.

Среднетемпературное цианирование проводится при 820— 860 °С в расплавленных солях, представляющих смесь солей примерно следующего состава: 40 % NaCN (цианистого натрия); 40 %

NaCl (хлористого натрия); 20 % Na2C03 (кальцинированной соды). Продолжительность процесса 30—90 мин. Глубина слоя 0,15— 0,35 мм. Детали закаливаются непосредственно из цианистой ванны и затем отпускаются при температуре 180—200 °С. Твердость цианированного слоя после термической обработки HRC 52—62. Планированный слой содержит 0,8—1,2 % N и 0,6—0,7 % С.

Высокотемпературное цианирование проводится при 930— 960 °С в расплавленных солях, содержащих 8 % NaCN; 10 % NaCl; 82 % ВаС12 (хлористого бария). Продолжительность процесса 1,5—6 ч. Глубина слоя 0,15—2,0 мм. Ввиду того что цианирование проводится при высокой температуре и происходит рост зерна аустенита, непосредственная закалка не производится. Детали охлаждаются на воздухе, а затем их подвергают закалке и низкому отпуску.

Твердость цианированного слоя после термической обработки HRC 63—65. Цианированный слой содержит 0,8—1,2 % С и 0,2— 0,3 % N. По сравнению с цементацией высокотемпературное цианирование имеет следующие преимущества: меньшая продолжительность процесса, меньшие деформации и коробление деталей сложной формы, более высокое сопротивление износу и коррозии.

Недостатки цианирования: сильная ядовитость цианистых солей, из-за чего для каждой ванны требуются отдельные помещения и вентиляционные устройства, относительно высокая стоимость применяемых химикатов.

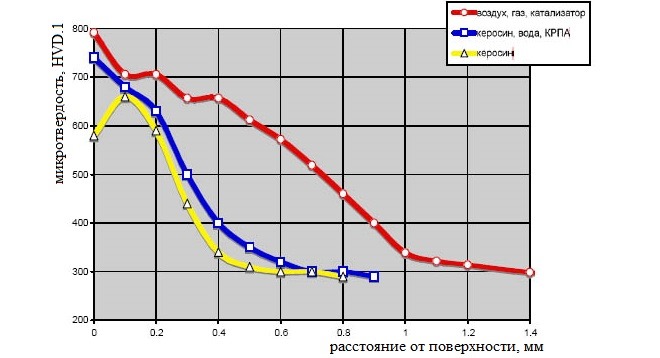

Нитроцементацией называется химико-термическая обработка, заключающаяся в одновременном насыщении поверхностных слоев стальных изделий углеродом и азотом в газовой среде. Процесс осуществляется в газовой смеси из науглероживающего газа и диссоциированного аммиака при температуре 850—870 °С, время выдержки 2—10 ч, толщина слоя 0,2—1 мм. После нитроцементации детали закаливают и затем подвергают низкому отпуску при температуре 160—180 °С. Твердость поверхностного слоя HRC 60— 62. При нитроцементации совмещают процессы газовой цементации и азотирования.

Нитроцементацию проводят в смеси науглероживающего газа и аммиака. Важно, что при этом скорость диффузии углерода выше, чем при обычной цементации, несмотря на то, что температура нитроцементации почти на 100 °С ниже (850—860 °С). Установлено, что ускорение диффузии углерода вызвано присутствием азота.

После нитроцементации изделия закаливают либо прямо из печи, либо с подстуживанием до 800—825 °С. Иногда применяют ступенчатую закалку. После закалки всегда дают низкотемпературный отпуск (160—180 °С).

Структура нитроцементованного слоя состоит из мелкокристаллического мартенсита, мелких, равномерно распределенных карбонитридов (25—30 %) и остаточного аустенита.

После закалки и отпуска твердость нитроцементованного слоя составляет 58—64 HRC (570—690 HV). Максимальная прочность получается при оптимальном соотношении содержаний углерода и азота в поверхностном слое. Причем его численное значение для разных марок может изменяться от 1,0 до 1,65.

Газовой нитроцементации подвергают детали сложной формы, склонные к короблению. Преимущества метода нитроцементации по сравнению с газовой цементацией состоят в меньшей деформации и короблении деталей, что обусловлено меньшей длительностью процесса.

Нитроцементация имеет преимущества и перед цианированием, так как для ее проведения не требуется применения ядовитых солей, а также возможно более тонкое регулирование содержания углерода и азота в слое. В последнее время вместо тенифер-про- цесса расширяется применение низкотемпературной нитроцементации (при 570 °С в течение 0,5—3 ч) в атмосфере, содержащей 50 % эндогаза (экзогаза) и 50 % аммиака. При низкотемпературной нитроцементации на поверхности образуется слой карбонитридов Fe3(N, С), твердость которого в легированных сталях достигает 500—1100 HV.

Цианирование и нитроцементация

Цианированием называется процесс одновременного насыщения поверхности деталей углеродом и азотом.

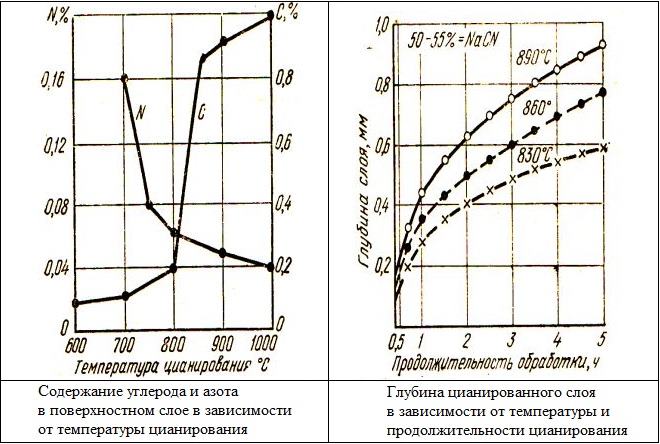

На состав и свойства цианированного слоя особое влияние оказывает температура процесса. Повышение температуры цианирования ведет к увеличению содержания углерода в слое, снижение температуры — к увеличению содержания азота. Толщина цианированного слоя также зависит от температуры и продолжительности процесса.

Различают жидкое и газовое цианирование. Газовое цианирование еще называют нитроцементацией. Жидкое цианирование проводят в расплавленных солях, содержащих цианистый натрий.

Цианирование при температурах 820—850°С позволяет осуществлять закалку непосредственно из ванны. После закалки следует низкотемпературный отпуск.

Цианирование при температурах 820—850°С позволяет получать слои толщиной 0,15-0,35 мм за 30-90 мин. Для получения слоев большой толщины (0,5-2,0 мм) применяют глубокое цианирование при температурах 900-950° С, длительность 1,5-6,0 ч. Глубокое цианирование имеет ряд преимуществ по сравнению с цементацией: меньше продолжительность процесса для получения слоя заданной толщины; меньше деформация и коробление; более высокое сопротивление износу и повышенная усталостная прочность.

После цианирования деталь охлаждают на воздухе, повторно нагревают для закалки и проводят низкотемпературный отпуск. Такая обработка необходима в связи с тем, что при температурах цианирования (900—950° С) сильно вырастает зерно аустенита и необходим повторный нагрев для его измельчения. Структура цианированного слоя после закалки такая же, как после цементации.

Недостатком цианирования является ядовитость цианистых солей. Поэтому цианирование проводят в специально выделенных помещениях с соблюдением мер предосторожности.

Нитроцементацию осуществляют при температурах 840—860°С в газовой смеси из науглероживающего газа и аммиака. Продолжительность процесса зависит от глубины насыщаемого слоя и составляет 1 —10 ч. Толщина слоя колеблется от 0,1 до 1,0 мм.

После нитроцементации изделия подвергают закалке и низкотемпературному отпуску при температуре 160— 180° С.

Низкотемпературное цианирование осуществляется при температурах 540—560°С в расплавленных цианистых слоях. Низкотемпературному цианированию подвергают инструмент из быстрорежущих сталей для повышения его стойкости при резании. В результате такой обработки образуется нитроцементованный слой толщиной 0,02—0,04 мм. Длительность процесса 1 —1,5 ч.

Азотирование

Азотированием называется процесс насыщения поверхности стали азотом. Процесс осуществляется в среде аммиака при температуре 480—650° С. При этих температурах выделяется атомарный азот, который диффундирует в поверхностные слои детали.

Для азотирования применяют среднеуглеродистые легированные стали. При азотировании легированных сталей азот образует с легирующими элементами устойчивые нитриды, которые придают азотированному слою высокую твердость.

Перед азотированием детали подвергают термической обработке, состоящей из закалки и высокотемпературного отпуска. Затем производят механическую обработку, придающую окончательные размеры изделию.

Участки, не подлежащие азотированию, защищают тонким слоем (0,001—0,015 мм) олова, нанесенным электролитическим методом, или жидким стеклом. В процессе азотирования олово расплавляется и благодаря поверхностному натяжению удерживается на поверхности стали в виде тонкой непроницаемой для азота пленки. Продолжительность процесса зависит от толщины слоя. Обычно процесс азотирования ведут при температурах 500—520° С. В этом случае получают слои толщиной до 0,5 мм за 24—90 ч.

Для ускорения процесса азотирования применяют двухступенчатый цикл. Вначале азотирование ведут при 500—520°С, а затем температуру повышают до 580—600° С. Это ускоряет процесс в 1,5—2 раза при сохранении высокой твердости азотированного слоя.

В процессе азотирования изменяются размеры деталей за счет увеличения объема поверхностного слоя. Чем выше температура процесса и больше толщина азотированного слоя, тем больше изменение размеров деталей.

Для повышения коррозионной устойчивости изделий азотирование проводят при температуре 600—700°С в течение 15 мин. для мелких деталей и 6—10 ч. для крупных деталей.

Процесс жидкостного азотирования осуществляют при температуре 570°С в расплаве циансодержащих солей. В ходе процесса расплав непрерывно продувается сухим и чистым воздухом, что обеспечивает превращения цианида в цианат, являющийся поставщиком атомов углерода и азота.

Преимуществом жидкостного азотирования является резкое сокращение времени получения насыщенного слоя по сравнению с газовым азотированием (слой толщиной 0,10-0,20 мм получают за 1,5-3 ч). Кроме того, отсутствие водорода в среде способствует повышению вязкости слоя. Недостатком процесса является применение ядовитых солей.

Широкое применение получает ионное азотирование. По сравнению с газовым азотированием оно имеет ряд преимуществ: меньшую продолжительность процесса, более высокое качество азотированного слоя, пониженную хрупкость слоя.

Сущность цианирования и нитроцементации металлов

Цианирование стали и нитроцементация – процессы получения укрепленного верхнего слоя стали. Подробно о назначении и сущности процесса. Технология нитроцементации и ее преимущества.

Цианирование стали – один из способов улучшения физико-химических свойств металла. Применение метода необходимо, когда нужно повысить прочность, твердость, сопротивляемость коррозии, износоустойчивость поверхностного слоя стали, сделать ее более стойкой к естественному старению.

Нитроцементация укрепляет сталь путем воздействия на нее углерода и азота, точнее, введения этих молекул в кристаллическую решетку поверхностного слоя. Весь этот процесс происходит под воздействием высоких температур в среде цианистых солей натрия, окисление которого приводит к выделению углерода и азота.

Насколько глубоко проникнут цементирующие вещества в структуру металла и какая степень концентрации образуется, зависит от выбранной температуры проведения операции и временного интервала воздействия. Нитроцементация и цианирование стали – операции, преследующие одну цель, но проходящие в разных средах.

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Все нюансы прохождения обработки металла в итоге зависят от выбранного температурного режима.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Виды цианирования

Есть несколько способов цианирования, которые выполняют по своей технологии для определенных типов стали с достижением разных результатов обработки. Так можно классифицировать процесс:

- по используемому термическому режиму;

- по физическому состоянию среды, где происходит цианирование (твердая, жидкая или газообразная нитроцементация).

Высокотемпературное цианирование

Высокотемпературное цианирование выполняют при рабочей температуре порядка 800–900 градусов по Цельсию. Здесь сталь насыщается преимущественно углеродом с численным показателем процентного содержания в слое от 0.6 до 1.2% (цементация жидкостная). Азот присутствует в таком процентном соотношении – 0.2–0.6%. Образованный укрепленный слой может быть толщиной от 2 до 0.15 миллиметров.

Высокотемпературный метод отличается тем, что обработанные изделия требуют проведения дополнительных операций воздействия, таких как закаливание металла, низкий отпуск. После проведения полного комплекса мероприятий полученный слой имеет структуру, состоящую из поверхностного слоя тонкого Fe₂(C, N) (карбонитриды), следующего за ним слоя мартенсита азотистого.

Низкотемпературное цианирование

Обработку металла низкотемпературную (тенифер-процесс) выполняют при рабочей температуре порядка 540–600 градусов по Цельсию. Здесь металл насыщается преимущественно азотом. Таким способом укрепляют высокохромистые, быстрорежущие стали, которые используются для изготовления инструментов. Низкотемпературное цементирование не предполагает более никаких операций – это заключительный этап обработки.

Метод жидкостного цементирования цианистыми солями считается одним из самых вредных для здоровья, так как соли натрия представляют собой сильное ядовитое вещество.

Свойства и применение цианированных сталей

Стали, которые прошли обработку методом цианирования, резко отличаются от обычных увеличением параметра усталостной прочности, предела выносливости. Область применения таких сталей разнообразна:

- конструкции строительные сварного типа;

- переплеты фонарные, а также оконные в зданиях промышленного назначения;

- различные мелкие метизы: шайбы, собачки, заклепки, звездочки, муфты – все то, что эксплуатируется при температуре до –40 градусов по Цельсию;

- шестерни, валы в механизмах, где присутствует трение.

Технология, цель и виды нитроцементации

Нитроцементация – это насыщение изделия из стали углеродом и азотом, которое протекает в среде из газа цементирующего с добавлением аммиака диссоциированного. Меняя состав газа и температуру, при которой происходит процесс нитроцементации, можно влиять на процентное содержание углерода и азота в получаемом слое. Толщину слоя также можно контролировать за счет выбора температуры и времени выдержки. Процесс нитроцементации представляет собой диффузию.

Бывает нитроцементация стали высокотемпературная и низкотемпературная. Первый метод нитроцементации применяют в условиях температуры от 830 до 950 градусов по Цельсию. В этом случае используют аммиак в повышенных дозах. После операции над изделием проводят мероприятия по закалке с отпуском низким. Твердость, которая достигается в результате, соответствует 62–56 HRC. Стали, в основном подвергаемые нитроцементации, – это углеродистые (из них изготавливают детали машиностроения) и низколегированные металлы.

Метод нитроцементации низкотемпературный подразумевает применение термической среды в пределах 530–570 градусов продолжительностью не более 3 и не менее 1.5 часов, предварительно выполняют закалку и отпуск деталей. Полученный твердый слой имеет толщину от 0.004 до 0.02 миллиметра с крепостью 1200–900 HV.

Нитроцементация является безопасным процессом с низкой себестоимостью операции, поэтому ее часто используют в автомобилестроении.

Преимущества нитроцементации перед цементацией

Процесс нитроцементации – самый безопасный и передовой метод укрепления стали углеродом и азотом. По сравнению с обычным цементированием он имеет ряд преимуществ:

- быстрее происходит поверхностная диффузия;

- нет необходимости в подготовке;

- металл при нитроцементации не подвергается сильному перегреву, и, как следствие, не происходит изменение кристаллической решетки;

- заготовки менее подвержены деформации;

- после прохождения обработки последующее закаливание и отпуск проходят более качественно;

- нитроцементация – самый дешевый способ укрепления стали, поэтому ее повсеместно используют в машиностроении.

Всем, кто имеет представление, практические навыки или профессионально занимается нитроцементацией стальных изделий, просьба поддержать в комментариях тему, так как больше достоверной информации необходимо для понимания процесса.

Цианирование и нитроцементация стали: назначение и особенности технологии

Цианирование, целью которого является насыщение поверхностных слоев стали азотом и углеродом, представляет собой одну из разновидностей такой технологической операции, как нитроцементация. По сравнению с обычной цементацией, этот метод обработки стали является более эффективным, так как позволяет придавать стальным изделиям особые механические свойства.

Рассматриваемые процессы предусматривают термическую обработку изделий, производимую в специальных газовых печах

Особенности нитроцементации и цианирования

Хотя нитроцементация и цианирование преследуют одну цель (насыщение поверхностного слоя стали азотом и углеродом), они имеют одно существенное отличие. Заключается оно в том, что нитроцементации изделия подвергаются в газовой среде, а при цианировании такой средой является расплав цианида натрия или других солей.

Составы ванн и режимы цианирования изделий

Свою эффективность рассматриваемые технологические операции демонстрируют при обработке следующих материалов:

- сталей, относящихся к нержавеющей категории;

- легированных стальных сплавов, а также сталей, не содержащих легирующих добавок и характеризующихся средним содержанием углерода в своем составе;

- конструкционных сталей с низким содержанием углерода.

Цианирование стали, относящейся к одной из вышеперечисленных категорий, как и процесс ее нитроцементации, происходит при определенном температурном режиме (820–950°), который должен строго соблюдаться. В результате квалифицированного применения таких методов обработки удается решить следующие задачи:

- повысить износостойкость поверхности изделия;

- увеличить его поверхностную твердость;

- повысить предел выносливости металла.

Нитроцементация в различных средах

Существует еще одна разновидность цементации, которая называется мягким азотированием. Такая обработка, которая выполняется при температуре около 590°, нужна среднеуглеродистым сталям для увеличения уровня их износостойкости и предела выносливости. Цианированию также подвергают изделия из быстрорежущих сталей, что позволяет повысить твердость и устойчивость к износу их поверхностного слоя, а также сделать его более устойчивым к воздействию повышенных температур.

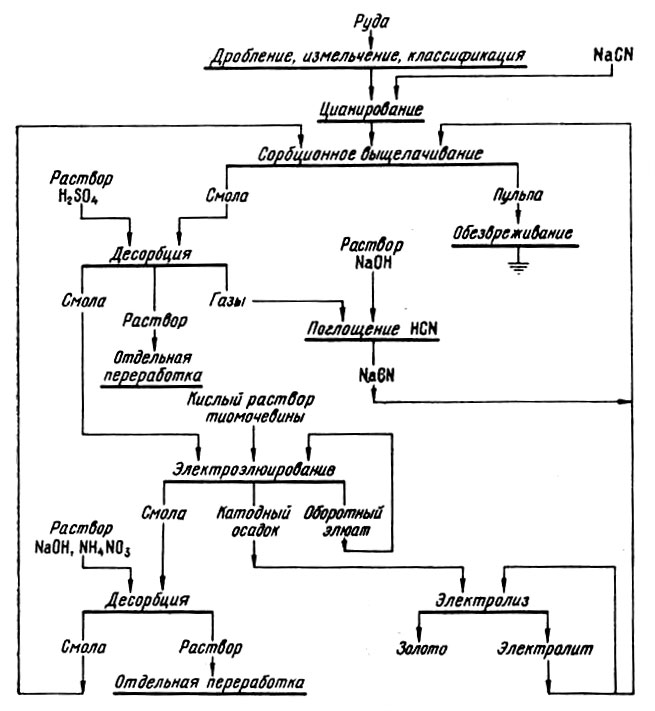

В металлургической отрасли также используется такая технологическая операция, как цианирование золотосодержащих руд, которая в корне отличается от всех вышеперечисленных методов обработки сталей. Целью цианирования руды, золото в составе которой может содержаться даже в очень незначительных количествах, является выделение из нее концентрата, характеризующегося высоким содержанием драгоценного металла. Такой концентрат после его дальнейшей обработки может быть использован для производства золотых изделий.

Добыча золота методом цианирования

Диффузия азота и углерода в поверхностный слой стали

Насыщение поверхностного слоя изделия из стали азотом и углеродом, что и подразумевают под собой нитроцементация и цианирование, происходит за счет диффузии данных элементов во внутреннюю структуру стального сплава. В поверхностном диффузионном слое стального изделия при повышении температуры во время цианирования снижается количество азота, а количественное содержание углерода, наоборот, увеличивается.

Содержание углерода в диффузионном слое может увеличиваться непрерывно или только до определенного момента, а снижаться оно начинает только на последних этапах выполнения технологической операции. За счет такой особенности процесса диффузии углерода насыщение поверхностного слоя стального изделия данным элементом может фиксироваться при разных температурах выполнения цианирования. На степень насыщения большое влияние оказывают науглероживающие способности среды, в которой выполняется эта технологическая операция.

Температура цианирования влияет на глубину и состав нанесенного слоя

На параметры процесса совместной диффузии серьезно влияет азот, от которого, в частности, зависят:

- глубина слоя металла, на которую будет происходить диффузия углерода;

- степень насыщения такого слоя углеродом.

Между тем большое содержание азота в среде для цианирования может привести к тому, что диффузия углерода в структуру стали будет протекать недостаточно активно. Объясняется это тем, что азот, когда в рабочей среде для цианирования его содержится слишком много, способствует формированию на поверхности обрабатываемого изделия карбонитридных фаз или образований.

Процесс насыщения поверхностного слоя стального изделия азотом и углеродом при выполнении цианирования и нитроцементации протекает в две стадии, которые имеют мало общего, если сравнивать их кинетические показатели. Так, на первой стадии, которая может продолжаться от 60 до 180 минут, поверхностный слой изделия насыщается и азотом, и углеродом. На следующем этапе отдельные атомы азота, уже абсорбированные в структуру стали, могут десорбироваться, то есть перейти обратно в газовую фазу и выйти наружу через поверхность сплава. При протекании второй фазы цианирования наружный слой обрабатываемой стали продолжает насыщаться углеродом.

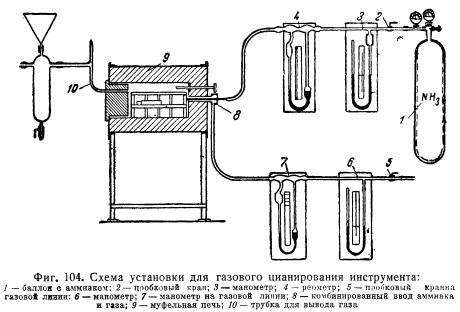

Установка для цианирования

Процесс уменьшения количества азота и увеличения содержания углерода в составе обрабатываемой стали, протекающий при увеличении температуры в ходе цианирования, имеет линейный характер. При этом такая линейность характерна лишь для верхнего слоя диффузионной зоны, в то время как в слоях стального изделия, располагающихся на большей глубине от его поверхности, она не наблюдается.

Характерной особенностью цианирования является то, что углерод проникает в обрабатываемое изделие на меньшую глубину, чем азот. Глубина проникновения этих элементов в структуру стали зависит преимущественно от микроструктуры обрабатываемого материала. Цианированные изделия небольшой толщины могут отличаться более высокой хрупкостью, если сравнивать их с деталями, обработанными по стандартной технологии цементации.

Преимущества и недостатки технологии

Процесс нитроцементации и цианирования, как уже отмечалось выше, осуществляется при относительно невысоких температурах, что способствует менее интенсивному износу используемого оборудования, а также не приводит к значительным деформациям обрабатываемых деталей. При этом выполнение технологических операций на таких режимах исключает необходимость охлаждать обрабатываемое изделие до низких температур.

После цианирования аустенитная структура стали становится более устойчивой, что улучшает прокаливаемость отдельных участков материала, которые были подвергнуты такой обработке. В частности, именно благодаря таким свойствам цианированного материала низколегированные стали можно закаливать в масле.

Нитроцементация и цианирование повышают твердость и контактную выносливость изделий

Остаточный аустенит, присутствующий в сталях, которые были подвергнуты цианированию, способствует улучшению таких характеристик материала, как:

- прочность на изгиб;

- ударная вязкость;

- пластичность;

- усталостная прочность.

Именно поэтому с помощью цианирования обрабатывают детали, которые в процессе своей эксплуатации подвергаются значительным нагрузкам. Сюда, в частности, относятся валы и шестерни, сердцевина которых должна отличаться не только достаточной прочностью, но и достаточной вязкостью. Формирования именно таких характеристик и добиваются при цианировании.

Нитроцементация стали

Изделия из стали, которые применяются в узлах трения, например, в шестернях редукторов, требуют повышенной прочности для увеличения срока службы и надежности работы узлов. Высокопрочная легированная сталь имеет высокую стоимость и трудно обрабатывается.

Вместе с тем, для большинства узлов не требуется высокая прочность всего объема детали, а только поверхностного слоя, непосредственно воспринимающего нагрузку. Для таких целей разработаны методы упрочнения поверхностного слоя, одним из них является нитроцементация.

- цементация;

- азотирование;

- цианирование;

- нитроцементация.

Два последних пункта подразумевают насыщение атомами азота и углерода тонкого внешнего слоя металла, но различаются технологией применения. Нитроцементация стали производится в газовой среде, а цианирование ведется в жидком расплаве солей. Рассмотрим метод нитроцементации подробнее.

Технология нитроцементации

Сущность и назначение нитроцеменетации стали заключается в особой методике процесса обработки тонкого внешнего слоя металла, который производится следующим образом. Заготовку для нитроцементации металла помещают в среду из смеси газов, в которую входит аммиак и углеродосодержащий газ. Далее металл нагревают и выдерживают в газовой смеси некоторое время. При этом происходит диффузия атомов углерода и азота в металл. Изменяются его физико-механические свойства. Попутно образуются твердые растворы соединений углерода, азота и железа. Присутствие азота в атмосфере приводит к следующим особенностям нитроцеменетации, в отличие от цементации:

- Дополнительное насыщение поверхности азотом;

- Снижение температуры нагрева для возможности осуществления процесса;

- Ускорение процесса диффузии углерода.

Варьируя параметры процесса, то есть состав газовой смеси, температуру, время обработки, можно изменять глубину воздействия. Исследования показали, что с повышением температуры увеличивается скорость диффузии углерода и азота в глубину металла. Глубина проникновения атомов газа в металл регулируется временем выдержки нагретого изделия в рабочей среде. По сути, нитроцементация и цианирование – это виды нитроцементации, которые различаются технологией. Детали, поверхность которых упрочнена посредством цианирования или нитроцементации, будут иметь одинаковые технические характеристики. При цианировании обрабатываемые детали помещают в расплав цианистых солей натрия или кальция. Температура обработки остается примерно такая же, как и при газовой обработке. При цианировании можно легко получить легированный слой металла до 2-х мм, но при этом следует помнить, что при увеличении толщины слоя в структуре начинают появляться темные области, хорошо заметные под микроскопом, которые указывают на избыток азота на границах кристаллов. Данные области снижают механическую прочность, увеличивая хрупкость металла.

Применение нитроцементации или цианирования возможно только для легированных сталей, в которых углерод содержится в количестве не более 0.25%.

Для осуществления процесса диффузии азота и углерода из среды газа необходим нагрев металла до температуры 700 – 950 °С. Наиболее часто работа ведется при температуре нитроцементации 850 – 870 °С. Данные значения температуры лишь немного превышают температуру закалки и поэтому позволяют упростить процесс закалки деталей, снижают вероятность деформации и сокращают общее время производственного цикла. Уменьшить развитие деформации может также ступенчатая закалка в горячем масле. Все сказанное говорит о том, что данный вид обработки наиболее применим к деталям сложной геометрической формы, у которых повышенные требования к форме поверхности и совершенно недопустимо образование закалочных трещин. Основная область применения нитроцементации стали – машиностроение и автомобильная промышленность. Более 90% автомобильных деталей – шестерен редукторов, валов, упрочняются при помощи нитроцианирования. Данный процесс упрочнения стали является основным в технологии производства зубчатых колес любого назначения, а также некоторых категорий инструмента из быстрорежущей стали.

Низкотемпературная нитроцементация

В некоторых областях применения нет необходимости в большой толщине обработанного упрочненного внешнего слоя. Изменив состав исходной газовой смеси, выполняют нитроцементацию металла при более щадящих температурах, чем при стандартном процессе. Используя смесь аммиака с метаном или эндогазом в равных пропорциях (по 50%) при сравнительно небольшой температуре 570°С в течении времени от получаса до 3-х часов получают тонкий поверхностный слой карбонитрида Fe3(N,C). Такой слой имеет очень высокую твердость и износоустойчивость. Нитроцементация с низкой температурой выполняется в качестве окончательной операции уже после термической обработки – закалки и отпуска. Высокая твердость поверхности определяет область применения технологии для увеличения срока службы быстрорежущего инструмента.

Структурные изменения в металле

При внедрении атомов азота и углерода в поверхностном слое металла происходят некоторые изменения. При нитроцианировании меняется соотношение остаточного количества аустенитов и мелкокристаллических мартенситов в поверхностном слое, добавляется небольшое количество твердого раствора карбонитридов, что влияет на механические свойства – твердость и износостойкость.

Такая особенность структуры нитроцементированного слоя, как повышение количества аустенитов, улучшает прирабатываемость стали, что важно при работе зубчатых передач, поскольку снижается шумность работы механизмов.

В то же время несколько повышается хрупкость и снижается усталостная и контактная прочность. Особенно это качество проявляется в легированной стали с содержанием никеля более 1.2 %. Таким образом, не все марки стали допустимо обрабатывать по данной методике. Уменьшение размеров зерен структуры достигается путем дополнительной закалки и отпуска непосредственно после процесса нитроцементации. Обработанная таким образом сталь имеет меньший размер зерен, чем цементированная, что повышает ее прочность на изгиб при одновременном уменьшении толщины обработанного слоя.

Нитроцементация существенно изменяет характеристики тонкого наружного слоя металла, его твердость и износостойкость. После дополнительной термической обработки – закалки, твердость поверхностного слоя по шкале Роквелла составляет 58-64 HRC или 500 – 1000 HV по методу Виккерса. Применяя низкотемпературную цементацию, можно получить тонкий поверхностный слой с твердостью 5000 – 11000 HV.

Достоинства и недостатки нитроцементации

Среди достоинств нитроцементации можно отметить высокую технологичность процесса, простоту и удобство регулировки параметров. Подбирая температурный режим, состав газовой смеси и, в особенности, время обработки, можно легко регулировать толщину насыщаемого слоя в зависимости от предъявляемых требований. Низкая температура обработки снижает риск деформации изделия и упрощает дальнейшую закалку, поскольку необходимо лишь минимальное время для снижения температуры заготовки. Таким образом уменьшается время технологического цикла производства продукции. Обработанные изделия имеют высокое качество поверхности и отличные физико-механические свойства. У низколегированных сталей после обработки наблюдается повышение коррозионной стойкости. Среди множества полезных свойств нельзя забывать, что подобная методика обработки металла имеет и недостатки. Самый существенный недостаток такой разновидности нитроцементации, как цианирование – высокая токсичность компонентов производства. Для насыщения азотом и углеродом используются цианистые соли натрия и кальция, которые являются крайне токсичными веществами. Менее существенный недостаток, который во многих областях применения является несущественным – несколько повышенная хрупкость металла после обработки. Но поскольку изменения затрагивают только сравнительно тонкий слой, данная характеристика является несущественной и нивелируется повышенной сопротивляемостью материала к износу. При производстве деталей, нуждающихся в цианировании и последующей закалке необходимо строго соблюдать последовательность и время выполнения частей технологического процесса. Так закалка должна выполняться сразу же после окончания процесса насыщения, поскольку повторный нагрев заготовки приведет к оттоку молекул азота от обработанной поверхности. Уменьшение концентрации азота может составлять до 60%. Как уже говорилось, низкая температура обработки позволяет объединить в едином процессе несколько видов обработки. Детали после окончания процесса насыщения требуют небольшого времени на подстуживание для дальнейшей закалки в масле. Таким образом, закалку в масле можно производить непосредственно в нитроцементационной печи. Все виды нитроцементации засчет ускорения насыщения стали углеродом по сравнению с цементацией дают преимущество во времени обработки до 50-60%. Таким образом, основные преимущества нитроцементации заключаются в сокращении времени производства с минимальным риском отрицательного воздействия на геометрию деталей. Одновременно повышаются эксплуатационные качества благодаря присутствию азота. Состав газовой смеси достаточно просто регулировать как до, так и в процессе обработки. Значительно сокращается время нагрева составляющих процесса, так как газ, подаваемый в камеру, может уже иметь необходимую температуру.

Поскольку процессы нитроцементации и цементации технологически очень похожи, для них может использоваться одно и тоже оборудование, что существенно облегчает переход на иной ассортимент продукции или изменение технологии производства.

Цианирование и нитроцементация стали: назначение и особенности технологии

Цианирование стали – один из способов улучшения физико-химических свойств металла. Применение метода необходимо, когда нужно повысить прочность, твердость, сопротивляемость коррозии, износоустойчивость поверхностного слоя стали, сделать ее более стойкой к естественному старению.

Нитроцементация укрепляет сталь путем воздействия на нее углерода и азота, точнее, введения этих молекул в кристаллическую решетку поверхностного слоя. Весь этот процесс происходит под воздействием высоких температур в среде цианистых солей натрия, окисление которого приводит к выделению углерода и азота.

Насколько глубоко проникнут цементирующие вещества в структуру металла и какая степень концентрации образуется, зависит от выбранной температуры проведения операции и временного интервала воздействия. Нитроцементация и цианирование стали – операции, преследующие одну цель, но проходящие в разных средах.

Цель цианирования стали и суть технологии

Первоочередная цель цианирования лежит в укреплении поверхностного слоя стали различных деталей, придании ему более высокого предела выносливости, так как этот слой подвержен наибольшим нагрузкам во время эксплуатации механизмов, конструкций. Насыщение поверхностного слоя металла углеродом и азотом принято применять из-за их быстрого проникновения, когда они взаимодействуют одновременно. Методом цианирования можно обрабатывать следующие виды металла:

- любые нержавеющие стали;

- сплавы стальные легированные либо те, где нет присутствия легирующих компонентов, стали с концентрацией углерода средних показателей;

- стали конструкционного назначения, где присутствует мало углерода.

Химико-термический способ цианирования придерживается следующей технологии:

- В рабочую ванну с расплавленной солью цианистой состава 15% Na₂CO₃, 60% NaCl и 25% NaCN помещают деталь.

- Далее рабочую среду нагревают до температуры от 930 до 530 градусов по Цельсию (в зависимости от выбранного режима обработки).

- Выделяющиеся из соли оксид углерода и азот насыщают металл несколько часов.

Все нюансы прохождения обработки металла в итоге зависят от выбранного температурного режима.

Сущностью процесса, по которому углерод с азотом могут проникнуть внутрь слоя стали, является диффузия. В течение перечисленных выше этапов технологии процесс проходит две основные стадии, разделенные временными периодами:

- Начальный период нитроцементации длительностью от одного до трех часов, характеризующийся внедрением в кристаллическую решетку металла атомов азота, углерода.

- Конечный период, когда предварительно проникшие и насытившие сталь атомы азота начинают десорбироваться (покидать поверхность, вновь приобретая состояние газа), углерод же при этом продолжает насыщать металл до тех пор, пока не закончится воздействие температуры и рабочей среды.

Как подготовить деталь

Поверхности детали перед нитроцементацией необходимо очистить и обезжирить. Для этого их достаточно промыть 15 минут в растворе едкого натра, нагретого до 90 °С, либо можно протереть бензином. Затем детали вытирают насухо и укладывают в корзины на расстоянии, достаточном для свободного проникновения газа.

Что можно насыщать углеродом?

Нитроцементацию целесообразно проводить с нержавеющей сталью, сплавами, содержащими легирующие добавки, конструкционными сталями с пониженным содержанием углерода.

Виды цианирования

Есть несколько способов цианирования, которые выполняют по своей технологии для определенных типов стали с достижением разных результатов обработки. Так можно классифицировать процесс:

- по используемому термическому режиму;

- по физическому состоянию среды, где происходит цианирование (твердая, жидкая или газообразная нитроцементация).

Высокотемпературное цианирование

Высокотемпературное цианирование выполняют при рабочей температуре порядка 800–900 градусов по Цельсию. Здесь сталь насыщается преимущественно углеродом с численным показателем процентного содержания в слое от 0.6 до 1.2% (цементация жидкостная). Азот присутствует в таком процентном соотношении – 0.2–0.6%. Образованный укрепленный слой может быть толщиной от 2 до 0.15 миллиметров.

Высокотемпературный метод отличается тем, что обработанные изделия требуют проведения дополнительных операций воздействия, таких как закаливание металла, низкий отпуск. После проведения полного комплекса мероприятий полученный слой имеет структуру, состоящую из поверхностного слоя тонкого Fe₂(C, N) (карбонитриды), следующего за ним слоя мартенсита азотистого.

Низкотемпературное цианирование

Обработку металла низкотемпературную (тенифер-процесс) выполняют при рабочей температуре порядка 540–600 градусов по Цельсию. Здесь металл насыщается преимущественно азотом. Таким способом укрепляют высокохромистые, быстрорежущие стали, которые используются для изготовления инструментов. Низкотемпературное цементирование не предполагает более никаких операций – это заключительный этап обработки.

Метод жидкостного цементирования цианистыми солями считается одним из самых вредных для здоровья, так как соли натрия представляют собой сильное ядовитое вещество.

Назначение процесса

Нормализация призвана менять микроструктуру стали, она выполняет следующее:

- снижает внутренние напряжения;

- посредством перекристаллизации измельчает крупнозернистую структуру сварных швов, отливок или поковок.

Цели нормализации могут быть совершенно разные. С помощью такого процесса твердость стали можно повысить или снизить, это же касается прочности материала и его ударной вязкости. Все зависит от механических и термических характеристик стали. С помощью данной технологии можно как сократить остаточные напряжения, так и улучшить степень обрабатываемости стали с помощью того или иного метода.

Стальные отливки такой обработке подвергают в следующих целях:

- для гомогенизации их структуры;

- чтобы увеличить подверженность термическому упрочнению;

- чтобы снизить остаточные напряжения.

Изделия, полученные посредством обработки давлением, подвергают нормализации после ковки и прокатки, чтобы сократить разнозернистость структуры и ее полосчатость.

Нормализация вместе с отпуском нужна для замены закалки изделий сложной формы или же с резкими перепадами по сечению. Она позволит не допустить дефектов.

Еще эта технология применяется, чтобы улучшить структуру изделия перед закалкой, повысить его обрабатываемость посредством резки, устранить в заэвтектоидной стали сетку вторичного цемента, а также подготовить сталь к завершающей термической обработке.

Свойства и применение цианированных сталей

Стали, которые прошли обработку методом цианирования, резко отличаются от обычных увеличением параметра усталостной прочности, предела выносливости. Область применения таких сталей разнообразна:

- конструкции строительные сварного типа;

- переплеты фонарные, а также оконные в зданиях промышленного назначения;

- различные мелкие метизы: шайбы, собачки, заклепки, звездочки, муфты – все то, что эксплуатируется при температуре до –40 градусов по Цельсию;

- шестерни, валы в механизмах, где присутствует трение.

Заявление

Руда является измельчали с помощью шлифовального оборудования. В зависимости от руды ее иногда дополнительно концентрируют с помощью пенной флотации или . Вода добавляется для получения кашицы

или

пульпы

. Основная рудная суспензия может быть объединена с раствором цианида натрия или цианида калия ; во многих операциях используется цианид кальция , который является более экономичным.

Для того, чтобы предотвратить создание токсичного цианистого водорода в процессе обработки, гашеная известь ( гидроксид кальция ) или соду ( гидроксид натрия ) добавляют к раствору экстрагента , чтобы гарантировать , что кислотность во время цианирования сохраняется в течение рНа 10,5 – сильно щелочные. Нитрат свинца может улучшить скорость выщелачивания золота и его количество, особенно при переработке частично окисленных руд.

Влияние растворенного кислорода

Кислород является одним из реагентов, потребляемых во время цианирования, принимая электроны из золота, а недостаток растворенного кислорода снижает скорость выщелачивания. Через пульпу можно продуть воздух или чистый газообразный кислород, чтобы максимально увеличить концентрацию растворенного кислорода. Внутренние контакторы кислород-пульпа используются для увеличения парциального давления кислорода, контактирующего с раствором, таким образом повышая концентрацию растворенного кислорода намного выше, чем уровень насыщения при атмосферном давлении . Кислород также можно добавить, дозируя пульпу раствором перекиси водорода .

Предварительная аэрация и промывка руды

В некоторых рудах, особенно частично сульфидированных, аэрация (перед введением цианида) руды в воду при высоком pH может сделать такие элементы, как железо и сера, менее реактивными по отношению к цианиду, что делает процесс цианирования золота более эффективным. В частности, окисление железа до оксида железа (III) и последующее осаждение в виде гидроксида железа сводит к минимуму потерю цианида из-за образования комплексов цианида двухвалентного железа. Окисление соединений серы до сульфат-ионов позволяет избежать превращения цианида в побочный продукт тиоцианата (SCN – ).

Технология, цель и виды нитроцементации

Нитроцементация – это насыщение изделия из стали углеродом и азотом, которое протекает в среде из газа цементирующего с добавлением аммиака диссоциированного. Меняя состав газа и температуру, при которой происходит процесс нитроцементации, можно влиять на процентное содержание углерода и азота в получаемом слое. Толщину слоя также можно контролировать за счет выбора температуры и времени выдержки. Процесс нитроцементации представляет собой диффузию.

Бывает нитроцементация стали высокотемпературная и низкотемпературная. Первый метод нитроцементации применяют в условиях температуры от 830 до 950 градусов по Цельсию. В этом случае используют аммиак в повышенных дозах. После операции над изделием проводят мероприятия по закалке с отпуском низким. Твердость, которая достигается в результате, соответствует 62–56 HRC. Стали, в основном подвергаемые нитроцементации, – это углеродистые (из них изготавливают детали машиностроения) и низколегированные металлы.

Метод нитроцементации низкотемпературный подразумевает применение термической среды в пределах 530–570 градусов продолжительностью не более 3 и не менее 1.5 часов, предварительно выполняют закалку и отпуск деталей. Полученный твердый слой имеет толщину от 0.004 до 0.02 миллиметра с крепостью 1200–900 HV.

Нитроцементация является безопасным процессом с низкой себестоимостью операции, поэтому ее часто используют в автомобилестроении.

Достоинства диффузионного насыщения металлов[ | ]

Поверхность диффузионно-металлизированной детали обладает высокой жаростойкостью, поэтому жаростойкие изделия изготавливают из простых углеродистых сталей с последующим алитированием, хромированием и силицированием. Исключительно высокой твёрдостью (до HV 2000) и высоким сопротивлением абразивному износу обладают борированные слои, вследствие образования на поверхности высокотвёрдых боридов железа – FeB и Fe2B; однако борированные слои очень хрупкие. Сульфидирование – поверхностное насыщение стали серой. Для режущего инструмента стойкость повышается в 2–3 раза.

Преимущества нитроцементации перед цементацией

Процесс нитроцементации – самый безопасный и передовой метод укрепления стали углеродом и азотом. По сравнению с обычным цементированием он имеет ряд преимуществ:

- быстрее происходит поверхностная диффузия;

- нет необходимости в подготовке;

- металл при нитроцементации не подвергается сильному перегреву, и, как следствие, не происходит изменение кристаллической решетки;

- заготовки менее подвержены деформации;

- после прохождения обработки последующее закаливание и отпуск проходят более качественно;

- нитроцементация – самый дешевый способ укрепления стали, поэтому ее повсеместно используют в машиностроении.

Всем, кто имеет представление, практические навыки или профессионально занимается нитроцементацией стальных изделий, просьба поддержать в комментариях тему, так как больше достоверной информации необходимо для понимания процесса.

Что называется термической обработкой металла: основы, общие принципы

В процессе данной технологии кристаллическая решетка болванки преобразуется. Задача – изменить свойства, а не ее конфигурацию и габариты. По завершении заготовка приобретает требуемые по технологии параметры и уникальное строение. Рассмотрим, для чего нужна закалка металла и как она влияет на структуру стали после процедуры:

- • для улучшения технологических характеристик посредством разупрочнения, данный процесс применяют в качестве подготовительной операции или промежуточного этапа;

- • для получения требуемых технических характеристик посредством упрочнения либо приобретения специализированной структуры;

- • для фиксации размера и конфигурации, а также получения новых свойств заготовки.

Близкие методы

Близким методом является мягкое азотирование. Его осуществляют при температуре примерно 590°С. Такую обработку используют для повышения износостойкости и предела выносливости среднеуглеродистых сталей.

Также по технологии рассматриваемая обработка близка к цементации. В сравнении с ней цианирование выгодно отличается тем, что образуемый слой обладает лучшей износостойкостью и устойчивостью к коррозии, большей твердостью, а также усталостной прочностью. Кроме того, благодаря меньшим температурному режиму и продолжительности процесса, не происходит рост зерен. Ввиду этого сразу по завершении цианирования осуществляют закалку, что придает поверхности большую твердость. Наконец, высокотемпературный процесс цианирования стали занимает меньше времени, чем цементация.

Азотирование стали

При азотировании поверхностный слой стальной детали насыщают кислородом. Промышленное применение данный способ получил практически 100 лет назад, в 20-е годы XX века. Азотирование детали – это отличный способ повысить не только твердость изделия, но и его коррозионную стойкость.

Азотирование стали осуществляется посредством погружения детали в печи, которые герметично закрывают. Туда подают аммиак, который при нагреве распадается на азот и водород. В процессе данной реакции атомы азота поглощаются слоем поверхности стали и проникают внутрь детали.

Близкие методы

Близким методом считается мягкое азотирование. Его выполняют при температуре около 590°С. Такую обработку применяют для увеличения стойкости к износу и предела выносливости среднеуглеродистых сталей.

Также по технологии рассматриваемая обработка близка к цементации. Если сравнивать с ней цианирование прекрасно выделяется тем, что образуемый слой обладает лучшей устойчивостью к износу и коррозионной стойкостью, большей твердостью, а еще усталостной прочностью. Более того, благодаря меньшим режиму температур и длительности процесса, не происходит рост зерен. Ввиду этого сразу по окончании цианирования выполняют закалку, что придаёт поверхности большую твердость. Напоследок, высокотемпературный процесс цианирования стали занимает меньше времени, чем цементация.

Если вы нашли погрешность, пожалуйста, выдилите фрагмент текста и нажмите Ctrl+Enter.

Технология цианирования стали: суть, виды, применение

Многие процессы химико-термической обработки металлов являются комбинированными, когда в результате происходит обогащение поверхности рядом химических соединений, принадлежащих к разным группам. К числу таких процессов относят и цианирование, которое заключается в одновременном поверхностном насыщении сталей углеродом и азотом.

- Суть технологии

- Разновидности процесса

- Области применения

- Плюсы и минусы

Суть технологии

Цианирование (часто употребляется также термин «нитроцементация») проходит на двух температурных уровнях:

- Выше точки А1, т.е., в области температур существования γ-твёрдого раствора углерода и азота в железе, которое имеет ГЦК-решётку.

- Ниже точки А1, т.е., в области температур существования α- твёрдого раствора углерода и азота в железе, имеющем ОЦК-решётку.

В первом случае цианирование преследует цель насыщения поверхностного слоя стали углеродом и азотом с образованием γ-твёрдого раствора, который является углеродоазотистым аустенитом.

Процесс ведётся при температурном диапазоне 840…900 0 С. Активная газовая среда состоит из предварительно подготовленного эндотермического газа и аммиака (или триэтаноламина). Введение в атмосферу цементующего газа небольшого количества аммиака (от 2 до 5 %) существенно изменяет процесс, состав и структурное состояние диффузионной зоны в металле. В результате диффузии углерода и азота в поверхностном слое образуется углеродо-азотистый твёрдый раствор раствор γ-железа с ГЦК-структурой. При последующей закалке он превращается в углеродоазотистый мартенсит, обладающий более высоким сопротивлением износу и меньшим значением коэффициента трения, чем обычный углеродистый мартенсит. Износостойкость такого слоя на 40…60 % превосходит износостойкость обычного цементованного слоя.

Преимущество углеродоазотистого мартенсита настолько велико, что в ряде отраслей машиностроительного производства процесс нитроцементации полностью вытеснил технологию газовой цементации.

Разновидности процесса

Низкотемпературное цианирование проводится в нескольких вариантах:

- В безмуфельных агрегатах при температурах 850 0 С.

- В среде генераторного или светильного газа в смеси с аммиаком (температура – до 820 0 С).

- В расплавах цианистых солей, преимущественно калия или натрия (так называемый Тенифер-процесс).

- В расплавах с мочевиной и карбонитратами.

Все процессы основываются на проверенной технологии азотирования с контролируемым потенциалом, главное достоинство которой заключается в хорошей управляемости. при обеспечении желаемых свойств поверхностного слоя.

Последовательность нитроцементации предполагает одновременную диффузию углерода и азота в стальную поверхность. Цель этой обработки – создать упрочнённый поверхностный слой, повышающий:

- износостойкость;

- коррозионную стойкость;

- усталостную прочность.

Обрабатываемые цианированием стальные или чугунные детали не имеют искажений формы или изменения размеров. Чтобы поддерживать надлежащую концентрацию образующегося азота и углерода на поверхности металла, обычно предусматривается сквозной контроль потенциалов азотирования и науглероживания. В этом случае свойства поверхностно упрочнённого слоя не только определяются толщиной и относительным фазовым составом, но также сильно зависят от уровня пористости поверхности (при наличии ограниченного числа пор повышается способность материала удерживать технологическую смазку).

Рассмотренные способы позволяют эффективно упрочнять не только конструкционные, но и инструментальные стали. Чаще применяют именно низкотемпературную нитроцементацию, несмотря на то, что данный процесс характеризуется увеличенной продолжительностью.

Сравнительные испытания эффективности разных методов химико-термической обработки показывают, что прирост долговечности нитроцементованных деталей достигает 50%, а увеличение стойкости металлорежущего и штампового инструмента составляет в 2…6 раз.

Области применения

Цианирование стали применяется в автомобильной промышленности для упрочнения мало- и средненагруженных деталей. Для получения нитроцементованного слоя глубиной не менее 0,4…0,5 мм необходимы периоды загрузки от 10…15 мин.

Снижение температуры нитроцементации до 850 0 С (против 920 0 С) при газовом цианировании, а также температуры закалки нитроцементованных деталей до 820 0 С уменьшает объёмную и локальную деформацию изделий. Это служит значительным преимуществом рассматриваемого вида химико-термической обработки.

В производстве высокостойкого инструмента для станков и прессового оборудования, в частности, получаемого из быстрорежущей стали, применяется обработка в смеси аммиака и углеродсодержащих газов. Наибольший эффект из них обеспечивают пропан и бутан. Температура нитроцементации инструмента, изготовленного из быстрорежущих сталей, должна соответствовать температурам отпуска после закалки. Обычно используется выдержка от 1 до 3 часов, что определяется конфигурацией инструмента. Микротвёрдость нитроцементованного слоя должна быть не ниже 1000…1500 HV, причём с увеличением толщины детали разница в показателях износостойкости после ферритной и аустенитной нитроцементации практически незаметна.

Изменения размеров цианированных изделий, проявляющиеся после длительной термической обработки, обычно меньше, если процесс идёт по аустенитному варианту.

Разработанные модели для размерного роста позволяют исключать искажения размеров, что часто наблюдается после аустенитной нитроцементации. В частности, с целью устранения нежелательных внутренних напряжений, особенно в местах перехода от упрочненного слоя к основному подслою, часто вводится дополнительный отпуск аустенитных нитроцементованных деталей. После такого отпуска слой аустенита трансформируется до твердой бейнитной фазы. Закалка приводит и к увеличению коррозионной стойкости нитроцементованных сталей.

Традиционное цианирование ныне применяется только для обработки крупных заготовок, поскольку расплавы цианидов отличаются высокой степенью токсичности. Поэтому на некоторых предприятиях цианиды частично заменяются цианатами: их расплавы не так отрицательно сказываются на экологии прилегающих производственных зон.

Нитроцементация используется не только в машиностроительном или инструментальном производствах. Важной сферой применения данных технологий является цианирование золота. Процесс применяют при извлечении золота из руды либо в контролируемых условиях обогатительной фабрики, либо даже под открытым небом. При чановом выщелачивании смешивают мелко измельчённую руду с цианидной солью, растворённой в воде. Цианид связывается с ионами золота, тем самым позволяя им легче отделиться от основной породы.

Цианидное кучное выщелачивание используется для относительно низкокачественной руды или – иногда – для переработки отходов других методов добычи полезных ископаемых (например, оставшихся «хвостов” шахт).

Плюсы и минусы

При несомненных преимуществах, выражающихся в повышенных эксплуатационных характеристиках цианированной поверхности, процессы нитроцементации имеют и свои ограничения:

- Повышенные требования к технике безопасности и вопросам охраны окружающей среды;

- Необходимость в точном регуклировании режимов обработки, поскольку при превышении времени цианирования поверхность получается твёрдой и хрупкой;

- Невозможность использования нитроцементации для химико-термической обработки сталей, которые содержат алюминий.

Большинство этих недостатков устраняется тщательным контролем безопасности работ, который касается соблюдения правил хранения и транспортировки цианидсодержащих реагентов, а также своевременным регламентным обслуживанием производственного оборудования.