Технология роторного бурения скважины

Развитие технологии бурения скважин в последнее время сильно набирает обороты. Большим спросом пользуется именно роторное бурение как наиболее надежный, эффективный, безопасный способ, который дает возможность проделать отверстие в земле до 100 м за пару дней.

Преимуществом работы роторных буровых установок является отсутствие осевого давления на бурильный механизм, что снижает себестоимость процесса, повышает эффективность работы, увеличивает долговечность инструмента. Промывка в процессе работы происходит за счет воды или специальной жидкости. Предлагаем подробнее рассмотреть способ бурения, узнать его тонкости, преимущества и недостатки.

Отличительные особенности

Что касается особенностей, то современные роторные установки представляют собой грузовой автомобиль, на котором располагается бур. Это не только добавляет маневренности, но и позволяет обслуживать самые отдаленные участки, дачные и частные комплексы. Бурение вращательным роторным способом является самым эффективным на сегодняшний день, что позволяет пробивать самые плотные слои грунта.

Но нельзя сказать, что бурение можно произвести за считанные часы. Это сложная и тяжелая работа, требующая непрерывной подачи воды, что позволяет исключить заклинивание керна.

Возможность роторного бурения на большую глубину определяется наборной длиной бура. При помощи таких установок можно бурить скважины на известняк, которые являются самыми экологически чистыми и не требующими дополнительной фильтрации в некоторых случаях. Такие скважины располагаются на глубине от 80 м. Некоторые из них приравниваются к артезианским (больше информации о глубине залегания вод для скважины найдете в специальной статье).

Оборудование для роторного бурения скважин

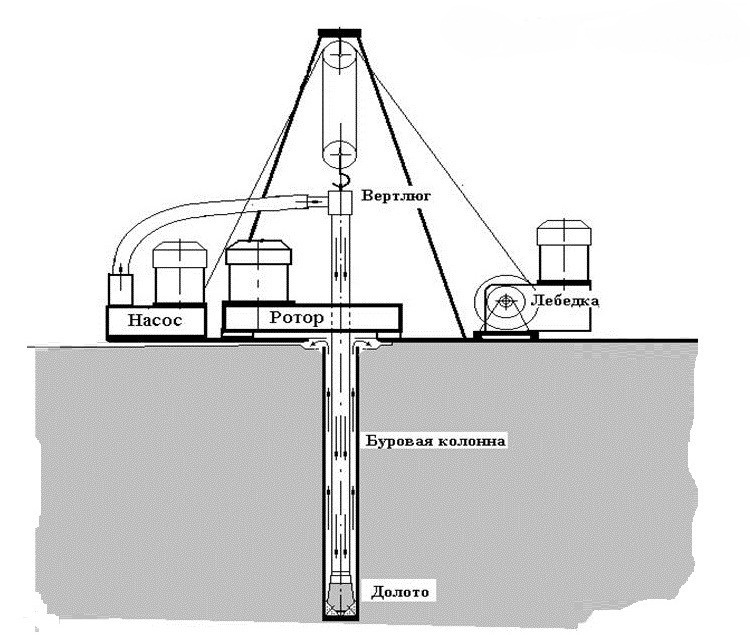

Говоря об оборудовании для роторных бурильных установок, следует выделить саму вышку. Вышка обязательно имеет привод. Если мы берем в расчет мобильные установки, то в качестве двигателя выступает автомобильный мотор. Кроме прочего, в конструкцию входит напорная магистраль, предназначенная для непосредственного бурения, подъемное оборудование, система промывающей жидкости вертлюг, насосы и прочее узлы.

Преимущества и недостатки

Что касается преимуществ технологии роторного бурения, то здесь выделяю следующее:

- Высокая скорость работы. Скважина до 100 метров может быть пробурена за 2-3 дня. Лучше бурить неплотный грунт, поскольку он меньше изнашивает инструмент, позволяет повысить эффективность работы и снизить сроки сдачи объекта.

- Универсальность. Здесь снова затрагивается возможность бурить разные породы грунта. Это позволяет создавать скважины, предназначенные для забора технической воды, например, неглубокие, а также артезианские, когда приходится бурить «на известняк». Помощью для работы роторной установки может стать глинистый раствор. Он используется в вопросах промывки скважин.

- Размер. Благодаря тому, что установка помещается на грузовой автомобиль, ее можно доставлять в самые разные уголки, даже по непроходимым дорогам. Есть возможность подъезда в труднодоступные места, что актуально при бурении на территории частных участков. Все это добавляет мобильности, позволяя быстро раскладываться на новом объекте и сразу приступать к выполнению задачи.

Среди недостатков можно выделить необходимость тщательной подготовки к каждому роторному бурению. То есть, нужна геологоразведка, поскольку в зависимости от породы грунта необходимо подбирать специальное оборудование, которое применяется для породоразрушения, иначе долото может выйти из строя.

Среди прочих недостатков нужно выделить сложность бурения в зимний период времени.

Бурильная установка может быть разрушена под действием замерзшего грунта (рекомендации о том, в какое время года лучше всего бурить скважину, а также преимущества и недостатки каждого сезона для начала бурительных работ, найдете в нашем специальном материале).

Что касается мощности, то здесь все зависит от роторной части.

Принцип осуществления роторного бурения скважин

В основе технологии роторного бурения скважин лежит грузовой автомобиль, на котором установлен подъемник, а также вышка. Это позволяет поднимать/опускать ствол подъемного механизма бурильной колонны. Всем этим движет электрический привод либо мотор внутреннего сгорания автомобиля. Благодаря открытию заслонки подачи топлива, есть возможность регулировать количество оборотов вращающегося механизма.

Энергия двигателя передается ротору, который преобразует ее в энергию вращения бура. Труба ротора использует ведущий момент и начинает вращаться в заданном направлении. Основная часть ведущей трубы является разъемной, что позволяет увеличивать ее длину, постепенно углубляясь в скважину. Соединение осуществляется за счет муфт.

Вращение передается на керн, который работает по принципу раздробления горной породы. Режущая коронка может быть изготовлена из алмазных сплавов, композитных материалов и других твердосплавных веществ. Конструкция кромок тоже может отличаться.

Благодаря распределенному весу утяжеляющей трубы, усилие создается непосредственно на долото, что является особенностью роторной установки. В связи с этим распределенная сила тяжести растягивает подвешенную буровую колонну, не позволяя ей разрушаться под нагрузкой. Через вертлюг (систему очистки жидкостью) подается промывочная жидкость. Она попадает на режущие элементы долота.

Продукты бурения удаляются при помощи решетчатых, вибрационных и инерционных фильтров, что зависит от конструкции установки.

Подача воды должна идти практически непрерывно, поскольку иначе буровая установка быстро выйдет из строя.

Есть разновидности, которые способны очищаться посредством подачи сжатого воздуха.

Как происходит роторное бурение:

Обсадные трубы

Роторный способ бурения скважин предполагает установку обсадных колонн. Это процесс предполагает монтаж емкостей в виде труб, толщина стенок которых защищает грунт от движения. Именно это спасает скважину от обрушения, позволяя пользоваться долгие годы водой на собственном участке. Глубина залегания обсадной части трубы индивидуальна и зачастую зависит от предварительной геологоразведки.

В среднем, для центральной части России, глубина установки металлической обсадной трубы фиксирована значением от 15 до 30 м включительно.

Предпочтительно использовать сразу несколько обсадных труб. В случае с водой, сначала устанавливается металлическая труба большего диаметра, которая защищает движения земной коры на глубине до 30 м, и только потом сквозь нее, с учетом уменьшения общего диаметра скважины, устанавливается пластиковая труба, составные части которой скручиваются по резьбе.

Чем больше глубина скважины, тем меньше диаметр самой последней установленной трубы.

В то же время, диаметр обсадной части рассчитывается индивидуально с учетом установки насоса для колодцев. Рекомендуют, чтобы насос в скважине располагался ровно по вертикали, чтобы вокруг него было свободное пространство по 2-3 см.

Как происходит спуск и обстановка обсадной трубы при роторном бурении скважины:

Промывочная жидкость в буровых роторных работах

Роторное бурение скважин на воду предполагает использование жидкости для промывки.

За счет промывки грунта специальным бурильным раствором увеличивается срок службы бурильного механизма, поскольку он охлаждается в процессе работы. Кроме того, бурильная промывочная жидкость вымывает опавший грунт, посторонние включения.

В процессе работы могут быть использованы растворы на полимерной основе, нефтяные эмульсии, вода, аэрированный раствор.

Поэтому, говоря о работе роторной установки по бурению скважин на воду, имеют в виду совокупность 2 узлов. Первое транспортное средство выполняет непосредственное бурение, второе доставляет воду и применяется в вопросах обустройства очистки скважин.

Роторная буровая установка

Буровая установка и привод представляет собой вышку величиной от 12 до 15 м. Эта вышка, в случае с мобильной установкой, монтируется на грузовой автомобиль. Зачастую это ЗИЛ или Камаз, что добавляет проходимости.

В роли привода используется мотор ТС. Чем мощнее двигатель, тем эффективнее и быстрее работа.

На вышке располагается бурильная труба, которая вращается в конкретном направлении. Окончанием трубы является долото, состоящее из двух, трех или четырех режущих механизмов. При вращении трубы долото вращается и прорезает грунт.

В конструкции имеется лебедка, что позволяет по окончанию бурения поднимать буровой механизм на поверхность. Эта же лебедка поддерживает буровую трубу, давая возможность специалистам из бригады наращивать глубину во время работы. Труба имеет полую структуру, что позволяет поднимать остатки отработанного грунта на поверхность. Либо же через трубу подается вода или другая промывочная жидкость, которая охлаждает бурильное долото, а также позволяет вымывать и размягчать грунт.

Из чего состоит и как работает роторная буровая установка:

Профессиональная промывка скважин осуществляется использованием специального раствора, это — раствор глины в воде. Ее закачивают с помощью рабочей трубы и присоединяют к вертлюг, здесь раствор выполняет работу, после чего выкачивают, где раствор отстаивают и используют вновь. Особенностью такого раствора является возможность не только вымывать отработанный грунт, но и укреплять стенки скважины после высыхания. При небольших глубинах и несильной загрязненности для выкачивания могут использоваться фекальные насосы.

Все о роторном бурении скважин

Трудно уместить все, что известно о роторном бурении скважин, в короткой публикации, поскольку у этого вращательного способа есть свои распространенные разновидности. Самая востребованная сфера применения – на объектах, где водоносные пласты залегают на значительной глубине. Есть ситуации, когда другого водного источника нет поблизости, и единственным способом добраться до пласта остается долото, приводимое в движение ротором.

Особенности

Три метода, применяемые в бурении скважин (ударный, вращательный и смешанный), несложно отличить друг от друга, когда речь идет об использовании ударного и вращательного способа. Но вот смешанный вид использует оба предыдущих, и дифференцировать их неспециалисту сложно. А в последнее время, благодаря технологическим усовершенствованиям и производству установок нового типа, появилось несколько модификаций у каждого из традиционно используемых методов.

Скорость работы мобильной буровой установки зависит не столько от метода, сколько от характеристик почвы – ее твердости, характеристик, применения определенного типа оборудования. Машина для бурения скважин состоит из станины, к которой крепятся все необходимые для работы узлы – двигатель, штанга, лебедочный механизм, насос для нагнетания раствора и помпа, которая занимается удалением уже превращенного в жидкую кашицу грунта.

Основное целевое использование роторного бурения – артезианские скважины для воды.

Когда применяется?

Там, где поблизости нет ни водных ресурсов, ни питьевых источников, это единственный для владельца жилого дома способ получить глубоко залегающую воду для собственных нужд. Универсальное назначение и ресурс неограниченных возможностей, присущие роторному бурению, привели к повсеместному вытеснению ранее распространенного ударного способа. При строительстве жилого дома роют артезианскую скважину, и обычно с помощью роторного бурения. Взамен за затраты ресурсов и средств можно получить неоспоримые бонусы.

- Полную независимость от ремонтов, отключений, загрязнений, нередких в общих сетях. Обеспечение всех своих потребностей – для питания, гигиены, полива и других надобностей на приусадебном или дачном участке.

- Возможность длительной эксплуатации, если соблюдались все необходимые условия. Можно и более 10 лет не думать о замене деталей, ремонте, возникновении проблем со стенками или трубами.

- Постоянное присутствие воды на участке и в доме, причем высокого качества. Если выбор водоносного пласта был произведен корректно, соблюдены все требования СНиП и СанПиН к расположению отстойника, выгребной ямы и источника, питьевая вода будет непросто соответствовать санитарным нормам. Она будет отличаться прекрасными вкусовыми качествами, не испорченными дезинфицирующими добавками.

Водозаборные скважины – превалирующая область применения роторного бурения, но далеко не единственная. Самая глубокая шахта, сделанная этим методом, достигала в глубину 9,5 км. Шарошечное долото в состоянии справиться с самыми твердыми или крепкими породами. Их используют при добыче нефти и газа после того, как появились струйные, армированные твёрдосплавные штыри и долота с заполненными маслом опорами. Широкое применение метод нашел также в гидрогеологических скважинах.

Что это такое?

Роторное бурение скважин часто называют самым технологичным и быстрым способом обустройства водоносных скважин, но назвать его самым дешевым сложно. Его особенности – в использовании штанги, на конце которой – насадка-коронка или шарошка. Ротор – это механизм со столом (подвижной вращающейся частью), в котором закреплена ведущая труба, а уже на ней – колонна бурильных труб или штанга. К штанге крепится собственно бур (шарошечное долото или другой инструмент, напоминающий сверло большого размера.

От других установок для проделывания скважин этот механизм отличается тем, что инструмент, проникающий в земную толщу, приводится в действие ротором. Основное преимущество – немедленное выведение на поверхность породы грунта, который разрушен в месте проведения работ.

В некоторых установках есть специальный насос, подающий под давлением жидкость, и помпа, выдавливающая ее на поверхность. В этом кругообороте грунт выносится с жидкостью на поверхность, и не надо, как в других установках (в той же шнековой), поднимать наружу всю громоздкую колонну с бурильным инструментом. В этом случае применяется особый узел (вертлюг), через который поступает раствор, и на который одновременно крепятся штанги. Раствор, который проникает внутрь скважины с помощью насоса, на поверхности отстаивают и пропускают сквозь фильтры.

Нормативный момент в отборе жидкости определенного состава (можно использовать и простую воду) состоит в подборе специального состава, который позволяет легко преодолеть скалистые породы или превратить в плывуне текучий грунт в подобие геля, который не попадает в только что проделанную скважину. К недостаткам роторного бурения относят его дороговизну (это если сравнивать с другими способами – ударным, шнековым).

Некоторые строители, возводящие жилое строение собственными руками, относят к недостаткам сложность оборудования и необходимость иметь хотя бы минимальные навыки буровика.

Способы

Общедоступное изложение технологии выглядит следующим образом: бурильная колонна медленно, но уверенно погружается в почву, придерживаясь при этом ровного и размеренного ритма. Чем дальше она углубляется, тем больше сверху наращивается количество колонны, присоединяется одна за другой труба, для этого используются специальные приспособления. После окончания проходки и достижения водоносного пласта примерно в таком же темпе все это сооружение вынимается и постепенно разбирается.

На этом применение бурильного процесса заканчивается, но дальнейший метод оборудования скважины предусматривает:

- введение в проем обсадочной трубы;

- цементирование зазора и ожидание, пока застынет крепеж;

- погружение небольшой перфорированной снизу трубы для подачи воды из аквифера.

Турбинное бурение – разновидность процесса, при котором советские ученые разработали возможности применения установки, в которой не вращаются бурильные трубы. Буровое долото работает от энергии потока подаваемой в скважину жидкости, которая превращается в механическую энергию вращения вала, находящееся непосредственно перед породоразрушающим концом.

Вращательное

Это роторное, а также колонковое и шнековое бурение. Последнее применяется в ограниченной сфере, для скважин небольшого диаметра в мягких или мерзлых типах грунта. Для подачи грунта на поверхность в установках есть винтовой конвейер. Предельная глубина – до 30 м. Колонковым методом можно проделывать скважины глубиной до 200 м, но небольшого (до 13 см) диаметра.

Подаваемый раствор используется и для охлаждения инструмента, и для сохранения стенок.

Ударное

Название прекрасно отражает сущность метода – чтобы проникнуть внутрь грунта, наносятся удары специальным буровым снарядом. Пригодно только для мягких и рыхлых типов грунта, в процессе прохождения используется дробление (для обломков твердых пород), раздавливание и рыхление. У разных инструментов есть и нюансы в технике прохождения забоя.

Вибрационное

Основано на равномерных колебаниях, подаваемых с установки, условно делится на две распространенные схемы – вибрационно-ударную (забивную) и вибрационно-вращательную. Применяется преимущественно для рытья небольших скважин.

Оборудование

Существование разных типов не исключает некоторую схожесть в схеме устройства буровой установки. В ней есть станина для сборки единого взаимодействующего агрегата, двигатель бензиновый или электрический, буровая штанга (ротор) насос для подачи жидкостей, помпа для откачки и вертлюг – управляемая система, функциональный узел для крепления штанги, подачи жидкого раствора и присоединения моторного редуктора.

Станки, собираемые бурильщиками, могут зависеть от способа подачи, типа используемого мотора, мощности установки и глубины скважины, которая предполагается по данным геологоразведочных работ.

Процесс

Во вращательном роторном бурении используется две схемы, определяющие и применяемый режим, и скорость прохождения, и экономичность процесса. Если скважины делают на ограниченном пространстве частного землевладения, применяется промывка прямого типа, а если требуют условия работы, задействуется промывка обратного тока.

С прямой подачей

Состав подается прямо по трубам на дно создаваемой скважины, а затем поднимается наверх по зазору между оболочкой трубы и стенкой. После выхода на поверхность направляется в отстойник, где снова фильтруется и пускается в ход для нового круговорота.

С обратной подачей

Процесс происходи наоборот – вниз подается по затрубному пространству, вдоль стенок скважины, а наверх возвращается по бурильным трубам. Редко, но иногда используется комбинированный способ, в котором есть и один, и второй тип промывки. С момента изобретения усовершенствовались моторы, модифицировались основные узлы, применялись разные составы жидкости. Но принцип работы в целом оставался неизменным.

В настоящее время его используют и в строительстве нефтяных и газовых скважин, и в рытье артезианских колодцев на ограниченном пространстве приусадебного или дачного участка. Для владельца частного земельного надела, расположенного далеко от источника-водоема и от центрального водопровода, есть только одна возможность обзавестись водой – артезианская скважина, полученная роторным бурением.

В следующем видео вы сможете взглянуть на роторное бурение скважин.

1.2 Роторное бурение

При роторном бурении вращение долоту передается от вращающего механизма – ротора, устанавливаемого на устье, через колонну бурильных труб, выполняющих функцию полого вала. При бурении неглубоких, малого диаметра скважин (картировочных, структурно-поисковых, разведочных на твердые полезные ископаемые, вентиляционных стволов) чаще применяют вращатели шпиндельного типа.

Ротор используется и для удержания на весу колонны бурильных и обсадных труб при их спуске, подъеме. Поэтому ротор необходим и при бурении забойными двигателями.

Привод ротора осуществляется от лебедки через карданный вал либо цепную передачу или от индивидуального привода (ПИР). Последний позволяет в широких пределах регулировать частоту вращения (от 20 до 200 об/мин и более), снижает нагрузку на привод лебедки при подъеме колонны с вращением, уменьшает изнашивание лебедки и ее привода.

Для конкретных условий бурения ротор выбирают по допустимой нагрузке, передаваемой мощности, диаметру проходного отверстия для пропуска долота. Особенность роторного бурения – наличие двух каналов передачи энергии на забой: механический от привода ротора и гидравлический от насосов (компрессоров). Это обусловливает возможность подачи на долото относительно большой механической энергии (мощности ) при благоприятных сочетаниях частоты вращенияn и крутящего момента M, а также гидравлической энергии (мощности ) при благоприятных сочетаниях расходаQ и перепада давлении на долоте .

При роторном способе, в отличие от бурения гидравлическими забойными двигателями, частота вращения долота четко устанавливается бурильщиком с пульта управления. Крутящий момент на долоте не зависит непосредственно от частоты вращения, а зависит от изменения осевой нагрузки, свойств пород, изнашивания зубьев и опор шарошек. Он изменяется от минимального, определяемого трением долота о стенки скважины, до максимального, ограничиваемого подведенной на забой мощность. Достаточный момент на долоте можно иметь и при небольшом диаметре скважины. Поэтому при роторном бурении относительно проще подбирать оптимальный режим бурения, методику отработки долота, изменяя осевую нагрузку и частоту вращения с пульта бурильщка.

В зависимости от вида привода (электрический с асинхронными двигателями, внутреннего сгорания) и передач (механические редукторы, турботрансформатор, турбомуфта, шинно-пневматические муфты) возможны изменения крутящего момента и частоты вращения, смягчение характеристики привода, улучшение показателей роторного бурения. Это относится и к другим способам вращательного бурения, в связи с чем в целом перспективным следует признать использование со временем постоянного тока в бурении.

При вращении бурильной колонны меньше опасности ее прилипания, зависания, прихвата. Осевая нагрузка на долото, определяемая по показаниям индикатора веса, близка к фактической, а вынос разбуренной породы обеспечивается при меньшей скорости восходящего потока, меньшей подаче буровых насосов. В то же время каверны, уширения и искривления ствола скважины увеличивают прогиб вращающейся колонны, повышают опасность ее слома.

Необходимо отметить также, что при роторном бурении практически возможно использование всех типов буровых растворов и продувки воздухом.

Мощность привода ротора

,

где NТ – мощность, затрачиваемая на преодоление сопротивлений в трансмиссии; NХВР – мощность на холостое вращение бурильной колонны в растворе с трением о стенки ствола скважины; NД – мощность на вращение долота (разрушение породы, трение о стенки и в опорах шарошек).

При применении ПИР NТ может оцениваться по формуле Б. М. Плюща:

NТ =,

где = 0,003 кВт/(об/мин);n – частота вращения ротора, об/мин.

Мощность NХВР зависит от частоты вращения, длины и диаметра бурильной колонны, диаметра и кривизны скважины, свойств пород, раствора и фильтрационной корки, характера вращения бурильной колонны (вокруг собственной оси, перекатыванием или скольжением по стенке скважины), осевой нагрузки, материала труб (стальные, легкосплавные).

По формуле В. С. Федорова

,

где – коэффициент, увеличивающийся от 0,019 до 0,047 при росте зенитного угла оси ствола скважины от 0 до;L и dн – длина и наружный диаметр бурильных труб, м.

Мощность на вращение долота

NД = NР – NТ – NХВР.

Мощность NД может быть оценена по известному из опыта и анализа промыслового материала значению удельного момента, приходящегося на единицу осевой нагрузки, по формуле

где М1 – момент на холостое вращение долота, не зависящий от осевой нагрузки; G – осевая нагрузка на долото.

Удельный момент Муд возрастает с понижением твердости и повышением пластичности горных пород, с увеличением скольжения долота и трения в опорах.

Наиболее надежно NД, NХВР определяются экспериментально по измерениям крутящего момента с помощью глубинных и установленных на поверхности моментомеров. Анализ этих формул и фактические данные измерений показывает сильное отрицательное частоты вращения, диаметра труб, длины колонны на коэффициент передачи мощности на забой

KM = 1 – (NТ + NХВР)/NР.

Так, при установленной на поверхности мощности привода ротора около 300 кВт на забой передается лишь 60 кВт при глубине бурения 3000 м и менее 30 кВт при глубине бурения 5000 м, частоте вращения 60 об/мин и диаметрах бурильных труб 127 и 114 мм и долота диаметром 216 мм. При более высоких частотах (120 об/мин) передается еще меньшая мощность (40 и 25 кВт при тех же глубинах), существенно меньшими будут крутящие моменты и осевые нагрузки на долото. Горные породы будут разрушаться неэффективно истиранием или вследствие усталости.

С ростом глубины в связи с повышением давления всестороннего сжатия больше проявляется пластичность горных пород, требуются большие деформации до разрушения и большая длительность контакта зубьев долота с забоем. Необходимо снижение частоты вращения с 200-100 об/мин при бурении на глубинах 500-2000 м до 60-20 об/мин при бурении на больших глубинах.

При роторном бурении с низкими частотами вращения успешно используются долота со стойкими герметизированными опорами. Благодаря высокому крутящему моменту передается достаточно большая нагрузка на долото и бурение ведется в объемной области разрушения пород. В результате уменьшается скорость изнашивания опор и зубьев, достигается большая проходка на долото, иногда существенно превышающая проходку на долото при турбинном бурении.

Роторное бурение с низкими частотами вращения (20-8- об/мин) и большими крутящими моментами (150-500 ) обеспечивает возможность эффективное разрушение почти всех типов горных пород осадочной толщи при применении различных (в том числе требующих больших удельных моментов) лопастных и алмазных долот с большим скольжением. Эти преимущества, а также создание низкооборотных долот с герметизированными опорами, дающих большую проходку, высокопрочных бурильных и утяжеленных труб с новыми типами резьб, прочных и долговечных вертлюгов обусловили более широкое применение роторного бурения в последние годы.

Основной объем проходки глубоких скважин в мире в настоящее время приходится на роторный способ. Только в США бурится свыше 50 млн. м в год с довольно высокими показателями.

В нашей стране роторным способом бурят, как правило, только нижние интервалы вертикальных скважин, не требующие использования отклонителей.

Роторный способ бурения нефтяных скважин

Роторное бурение скважин представляет собой один из видов вращательного бурения. Суть заключается в том, что породоразрушающий инструмент, расположенный внутри скважины, приводится в действие за счет электродвигателя или газотурбинного оборудования.

Роторное бурение наиболее распространенный метод, так как достаточно эффективен и прост в применении. Чаще всего он используется для бурения разведочных и эксплуатационных нефтяных скважин, однако, за счет компактности, применяется и для создания скважин с водой на частных участках

Технология роторного бурения впервые была применена в США в начале 1880-х годов, и с тех пор претерпевала незначительные изменения, положительно сказавшихся на её эффективности. В частности, совершенствовались породоразрушающие инструменты, изобретались новые промывочные жидкости, повышалась прочность отдельных элементов. Кроме того, совершенствовалась и сама технология бурения, за счет чего данный метод и является сейчас одним из основных способов создания забоя и почти полностью заменил стандартный ударный метод. Обо всем, что нужно знать о роторном способе бурения – далее в статье.

Оборудование для роторного бурения скважин

Несмотря на кажущуюся простоту, нефтяная, газовая или любая другая скважина требует довольно внушительного списка оборудования. Без любой из этих частей работа установки невозможна. В перечень элементов, необходимых для осуществления роторного бурения, входит:

- вышка;

- буровая установка;

- ротор;

- буровые поршневые насосы;

- вертлюг;

- талевая система;

- система очистки жидкостью.

Вертлюг – это элемент, через который промывочная жидкость попадает в колонну. Он подвешен на один крюк талевой системы. Кроме этого, в неё входит кроноблок и блок.

Система очистки промывочной жидкостью также состоит из ряда элементов:

- вибросита;

- желоба;

- гидроциклонов

Роторный способ бурения скважин часто требует мобильности конструкции, поэтому её часто размещают на специальных платформах.

Роторное бурение скважин: плюсы и минусы

Бурение скважин роторным методом очень распространенно. Он имеет огромное количество преимуществ перед стандартным ударным способом:

- Скорость. Бурение роторным способом производится значительно быстрее ударного.

- Универсальность. Спектр применения метода гораздо шире, так как за счет применения различных долот можно работать с разными видами грунтов.

- Размер. Вся установка занимает относительно немного места в отличие от конструкций для ударного метода.

- Мобильность. За счет малых габаритов, установку можно разместить на подвижной платформе.

Вращательное роторное бурение скважин, тем не менее, имеет и некоторые ограничения.

Так, в зависимости от грунта и пород, следует подбирать соответствующие долота.

Наличие очень твердых объектов на пути пролегания скважины может стать помехой, если не использовать специальное породоразрушающее оборудование.

Кроме этого, проблему представляет:

- Глинистый раствор. Он нередко вызывает проблемы при исследовании пластов, а также не всегда является рентабельным в некоторых случаях.

- Невозможность работы в зимнее время. Промерзлый грунт является серьезным препятствием для бурения роторным способом.

- Мощность установки. Она напрямую зависит от ротора, который является уязвимым элементом системы.

В условиях промерзлых почв, предпочтительным вариантом является ударная методика. Разумеется, нефтяная или любая другая скважина будет буриться дольше, однако в итоге желаемый результат будет получен.

Принцип осуществления роторного бурения скважин

Несмотря на кажущуюся простоту технологии, принцип работы роторного оборудования довольно сложен. Сам ротор приводится в действие за счет приводного вала, который передает вращение от электродвигателя. Иногда используется двигатель внутреннего сгорания.

Само вращение принимают ведущие вкладыши ведущих вкладышей. Их сечение полностью аналогично сечению верхней рабочей трубы, которое по своей форме может быть абсолютно разным.

Основой для бурильной колонны являются специальные трубы. Именно между ними и породоразрушающим инструментом монтируются УБТ – утяжелённые бурильные трубы. За счет их огромного веса на долото оказывается достаточная для эффективной работы нагрузка.

Верхняя часть рабочей трубы подсоединяется к вертлюгу. По этой системе подается промывочная жидкость, которая попадает на забой через насадки долота – она нужна для поддержания работоспособности всей роторной бурильной установки.

Подъем или спуск обеспечивают свечи – несколько бурильных труб с длиной от 25 до 50 метров. Под действием нагрузки, которую обеспечивают утяжеленные бурильные трубы, долото и разрушает породу. За счет регулярно поступающей жидкости инструмент охлаждается, а параллельно с этим забой прочищается от шлама. Жидкость используют повторно после её очистки.

Обсадные трубы

Разумеется, нельзя просто пробурить скважину и оставить её без малейших укрепляющих конструкций. Грунт – довольно неустойчивая субстанция, способная менять свое положение. Именно поэтому риск обрушения забоя довольно велик.

Чтобы этого не произошло, на некотором расстоянии от поверхности в бурении делается перерыв, во время которого устанавливается обсадная колонна. За счет неё исключается осыпание стенок или же завала пробуренного пути, а также препятствует проникновению воды. Самая первая колонна часто называется кондуктором и она позволяет осуществить перекрытие неустойчивых пород, тем самым придавая надежности пробуренной скважины.

Как правило, такую колону ставят не ранее отметки 30 м, и не позже отметки 600 м. Если скважина нефтяная, то обсадные конструкции устанавливаются с как можно меньшим расстоянием до поверхности.

Роторный способ бурения применяется для многих типов грунта, потому, при установке колон приходится ориентироваться на текущие геологические условия. Так, иногда возникает необходимость использовать сразу нескольких обсадных колон для повышения надежности забоя. Чем меньше диаметр трубы, тем глубже она опускается. Очевидно, что самая небольшая по диаметру будет находиться глубже всех остальных.

Наиболее глубокая колонна – эксплуатационная, перфорируется снизу. Через эти отверстия нефтяная, газовая или водяная масса в неё и поступает.

Промывочная жидкость в буровых роторных работах

Бурение скважин вращательным роторным способом можно сделать эффективнее, если использовать подходящий метод промывки. На данный момент в качестве жидкости применяются:

- полимерные растворы;

- аэрированные растворы;

- нефтяные эмульсии;

- вода.

Также применяется продувка воздухом. В случае, если работы планируются на участках с низким пластовым давлением, используется специальный газ.

С помощью промывки забой не только избавляется от лишних примесей, осыпавшихся пород и крупных предметов.

Жидкость, поступающая на долото, охлаждает его рабочую поверхность, за счет чего продлевает срок службы породоразрушающего инструмента.

Роторное бурение скважин – это довольно трудоемкий процесс, требующий учета многих факторов. Тем не менее, он является одним из самых эффективных методов и широко применяется в самых разных условиях.

Роторная буровая установка

Скважина на воду способом роторного бурения: особенности технологии, принцип осуществления работ

Роторное бурение в большинстве случаев используют в целях разведки. Кроме того, благодаря небольшим габаритам установки, способ задействован для получения скважин на воду и нефть.

Оборудование для роторного бурения скважин

Хотя скважина (для газа, воды, нефти и пр.) является простой в эксплуатации, для нее требуется много комплектующих.

Роторный тип бурения подразумевает наличие следующих составляющих конструкции:

- вышка;

- роторный механизм;

- установка для бура;

- насосы-поршни;

- вертлюг;

- талевое устройство;

- устройство очистки растворами.

Последнее предполагает следующие детали: вибросит, желоба, гидроциклоны. Вертлюг – это механизм, через который состав для промывания проникает в колонну. Он подвешивается на 1 крюк талевого механизма.

Среди бурильных методов водозаборных скважин роторный способ считается одним из популярных. Такая методика распространена по всему миру.

К достоинствам относится следующее:

- Габариты. Вся конструкция для роторного бурения занимает мало места.

- Возможность перевозки оборудования. Благодаря небольшим размерам установку можно размещать на специальных платформах для дальнейшего перемещения.

- Универсальность. Роторный тип бурения можно применять при более широком спектре условий, чем ударную технологию, поскольку возможно использование многих насадок. За счет этого получится обрабатывать любые типы грунтовых слоев.

- Быстрота. Благодаря особенностям бурения вращательным способом производительность труда намного выше, чем ударным методом.

Но имеются и некоторые недостатки. Проблемы могут возникать следующие:

- Когда почва промерзает, это препятствует бурению роторным методом. В таком случае лучше всего воспользоваться ударной методикой, которая подходит и для работ в зимних условиях.

- Глинистость раствора. Она провоцирует появление трудностей во время изучения слоев.

- Изменение мощности. Значение зависит от показателей ротора, достаточно уязвимой детали во всей конструкции.

Принцип осуществления роторного бурения скважин

Роторный механизм начинает работать от приводящего вала, который передает вращательный импульс от электрического мотора. Иногда применяют стандартный двигатель. Само вращение проиходит от главных вкладышей, в разрезе они полностью схожи с верхними трубами. При этом по форме могут отличаться.

Между ними и оборудованием для разрушения породы устанавливают утяжеленные конструкции бурильного типа. Они обладают большой массой, которая действует на долото, обеспечивая тем самым необходимую нагрузку для функционирования устройства.

Верхняя область системы прикрепляется к вертлюгу. По данному устройству транспортируется жидкость для промывания. Она проникает в забой через специальные насадки и требуется для поддержания функционирования всей системы.

Поднятие и опускание выполняется свечами. Это несколько труб. Их длина составляет 25-50 м. За счет нагрузки, которая осуществляется благодаря дополнительным деталям, пласты разрушаются под действием долота. Благодаря тому что жидкость подается регулярно, инструмент успевает остывать. Одновременно с этим из забоя вымывается шлак. После очищения жидкость применяется снова.

Обсадные трубы

Почва представляет собой неустойчивую массу, которая может менять собственное положение в любой момент. Поэтому риск того, что забой обрушится, высокий.

Чтобы такой ситуации не возникало, на небольшой дистанции от поверхности при проведении бурения делают остановку и устанавливают специальную обсадную трубу (колонна). Она предотвращает осыпание, не допускает завала и попадания жидкости. Первую колонну называют кондуктором. Он предназначен, чтобы перекрывать собой нестойкие породы, благодаря чему сделанная скважина становится надежнее.

Стандартно подобную колонну устанавливают на 30 м в глубину. Когда планируется скважина для добычи нефти, то обсадное устройство ставят на минимальной дистанции от поверхности.

Такой вариант бурения подходит для многих разновидностей почвы, т.к. установка колонн осуществляется с учетом геологической ситуации. Иногда бывают случаи, когда требуется одновременно поставить несколько обсадных колонн, чтобы повысить надежность забоя. При этом трубы с меньшим диаметром можно опускать глубже.

Самой глубокой колонной является эксплуатационная. Она перфорирована снизу, имеет специальные отверстия.

Промывочная жидкость в буровых роторных работах

Для промывания при таком виде работ можно применять следующие составы:

- растворы аэрированные;

- полимерные;

- воду;

- эмульсию нефтяного типа.

Есть и вариант с продуванием воздухом. Если работы осуществляются на зонах, где давление слоев низкое, то применяют специальный газ.

Благодаря промыванию забоев не только устраняются лишние примеси, но и убираются частицы породы, различные крупные объекты. Дополнительно охлаждается долото, благодаря чему период эксплуатации инструментов для разрушения породы увеличивается.

Роторная буровая установка

Роторные бурильные установки выпускают различные компании. Пользуется популярностью продукция от китайского бренда XCMG. Изделия отличаются тем, что их можно применять практически в любых работах строительного типа.

К преимуществам относится доступная стоимость и широкая функциональность. Установки для бурения являются мобильными. Независимо от модели, они компактные, имеют современный внешний вид. Обслуживать их просто, можно осуществлять работы как на мягком черноземном либо песчаном грунте, так и на более твердых породах, и даже на замерзшей почве. Установки производителя представлены такими моделями, как XCMG XR200, XCMG XR280C, XCMG XR S1050. Они отличаются как размерами и массой, так и техническими показателями (крутящий момент, глубина сверления и т.п.).

Еще популярными являются буровые роторные установки Sany. Производителем тоже является Китай. Эти устройства комфортные в использовании и маневренные. Они обладают множеством дополнительных опций. Цены на продукцию приемлемые. Есть отдельные серии бурильных установок на гусеничном ходу. Подобные машины предназначаются для проведения работ по разработке скальных пород. Наиболее популярными моделями производителя являются SANY SR128, SANY SR220C, SANY SR300 и др.

Буровые установки от немецкой компании BAUER тоже зарекомендовали себя с положительной стороны. Производитель разработал широкий модельный ряд. Есть устройства со стандартной комплектацией и дополнительными опциями. Модели удобные и маневренные при работе, содержат как стационарные роторы, так и варианты на гусеничном ходу, что расширяет сферу их применения. Среди популярных установок такие, как BAUER BG20H BT 60, BAUER MBG-12, BAUER BG-30 и др.

При выборе оборудования необходимо учитывать, для чего оно приобретается и в каких условиях планируется его использование. Например, при частном строительстве, обустройстве скважины на воду, нет необходимости покупать дорогую установку, обладающую высокой мощностью и хорошими техническими показателями.

Скважина на воду способом роторного бурения: особенности технологии, принцип осуществления работ

Ротором в технике называют подвижную часть механизма, передающую энергию вращения на рабочий инструмент. Процесс, при котором круговое оборачивание снаряда совмещается с осевым давлением на поверхность массива, называется роторное бурение. Таким способом проходят выработки различного назначения, включая скважины на воду.

Роторное бурение скважины на воду.

Оборудование для роторного бурения скважин

Ротор является основным механизмом станка для одноименного метода бурения. Вращатели различают по мощности, статической нагрузке, диаметру отверстия под колонну из труб. По конструкции роторы бывают неподвижными или перемещающимися в вертикальной плоскости. Они рассчитаны на бурение скважин глубиной 100-1500 м, выдерживают нагрузку 10-500 т.

Кроме основного предназначения (вращения инструмента), ротор служит удерживающим устройством бурильных и обсадных труб при выполнении спуско-подъемных операций. Еще ряд механизмов и устройств обеспечивают продвижение породоразрушающего снаряда в горный массив.

В состав роторной буровой установки входят:

- Вышка — на ней размещаются и подвешиваются бурильные трубы. Сооружение устраивается в виде мачты на 1-2 опорах или каркаса башенного типа на 4 опорных точках.

- Буровой насос поршневой — служит для закачки в скважину промывки. Работает в составе комплекса оборудования для приготовления раствора и его очистки.

- Вертлюг — через него промывочный раствор от насоса попадает в буровую колонну. Устройство крепится на крюке в верхней части вышки.

- Талевая система с лебедкой и блоками — обеспечивает спуск и подъем колонны.

- Элеватор — с его помощью производятся захват и удержание труб.

В состав оборудования входят долота шарошечные и алмазные, стропы для присоединения элеватора к талевому блоку, переходники различных типов, грязевые насосы для откачки пульпы. Промывка при роторном бурении — прямая или обратная с применением глинистого раствора, воды.

Роторное бурение скважин: плюсы и минусы

Вращательный способ проходки выработок бывает не только роторным, эта технология может сочетаться с ударным воздействием, с продувкой сжатым воздухом, удалением грунтового бурового шлама через шнек.

Преимущества проходки скважин с применением ротора:

- Скорость выше, чем при ударном разрушении. Способ обратной промывки выработки водой в рыхлых породах ускоряет проходку в 1,5-2 раза по сравнению с бурением с прямой подачей раствора в скважину.

- Универсальность — сменные долота способны разрушать мягкие грунты и твердые горные породы. Роторная проходка скважины позволяет достичь водоносного пласта на любой глубине.

- Возможность бурения водозаборных выработок Ø1200-1500 мм. Для этого применяется обратная промывка ствола.

- Габариты и металлоемкость станка невелики по сравнению с ударно-канатными буровыми машинами.

- Мобильность — оборудование размещается на передвижной платформе.

Роторное бурение скважины на воду.

Роторный метод для водозаборных скважин является предпочтительным, поскольку он объединяет достоинства всех вращательных способов бурения.

Недостатки этого способа заключаются в том, что применение глинистого раствора снижает дебит скважины, требует мероприятий по восстановлению водоотдачи.

Стоимость работ выше, чем при других способах бурения, вследствие необходимости подвоза чистой воды, глины и реагентов для приготовления раствора. Проблемы обостряются зимой, когда требуется защита от низких температур.

Принцип осуществления роторного бурения скважин

Проходка выработки для водозабора непрерывным вращением бурового снаряда заключается в разрушении горных пород на забое скважины долотом, присоединенным к колонне, вращающейся вокруг оси ствола ротором. Удаление шлама и охлаждение режущего инструмента осуществляются жидкостью или сжатым воздухом.

Порядок работы оборудования:

- Вращатель приводится в действие двигателем электрическим или внутреннего сгорания.

- Усилие от вала принимают ведущие вкладыши, расположенные по контуру верхней рабочей трубы, они же передают крутящий момент на колонну.

- Давление разрушающего инструмента на забой передается по звеньям сборки. За счет массы конструкции создается нагрузка, достаточная для резания породы.

- Буровой шлам удаляется из скважины промывочной жидкостью, которая одновременно охлаждает дробящий инструмент. Раствор после очистки используется вновь.

По мере износа долота его заменяют новым, для этого колонна по секциям извлекается из выработки. Длина свечи, вытаскиваемой за один прием, зависит от высоты подвески кронблока и составляет 25-50 м.

Схема роторного бурение скважины.

Обсадные трубы

Пересекаемые скважиной породы частично укрепляются за счет применения глинистого раствора, но полноценное предотвращение осыпания стенок выработки достигается их обсадкой стальными трубами. Закончив бурение в заданном интервале, проходку скважины приостанавливают для монтажа обсадной колонны. Ближайшая к поверхности часть конструкции называется кондуктором.

При укреплении стенок выработки придерживаются следующих правил:

- диаметр обсадной трубы должен быть меньше сечения выработки: колонна опускается в скважину свободно;

- глубина, начиная с которой делают перерыв в бурении для установки обсадной крепи, находится в пределах 30-600 м;

- стенки водозаборных выработок обсаживают цельнотянутыми трубами длиной 6-13 м, для изготовления кондуктора используют сварные стояки Ø426-478 мм;

- затрубное пространство заполняется цементной тампонажной смесью.

В сложных геологических условиях устанавливают несколько обсадных колонн разного диаметра. Трубы меньшего размера располагаются в глубоких горизонтах.

Особенность нижнего звена конструкции заключается в том, что эта труба является эксплуатационной и перфорируется для проникновения воды внутрь колонны.

Промывочная жидкость в буровых роторных работах

Жидкие среды, используемые для бурения, укрепляют стенки выработки в рыхлых породах, удерживают буровой шлам во взвеси, не давая ему осаждаться, и выносят его на поверхность, не загрязняют подземную воду. Трение колонны о стенки скважины и охлаждение долота, способствование разрушению породы на забое — это тоже функции промывки.

В качестве буровых растворов применяются следующие жидкости:

- Вода техническая. Применяется при строительстве водозабора в устойчивых породах и песках, где статический уровень жидкости ≥3 м. Диаметр скважин

- Глинистый раствор. Для его приготовления используют каолиновые и бентонитовые глины. При смешивании с водой частицы породы слипаются между собой и образуют гелеобразную жидкость, в которой влага находится внутри пространственной структуры ячеек.

- Раствор аэрированный. Применяется в интервалах с поглощением промывки и при входе в слабонапорные водоносные пласты. Представляет собой обогащенную воздухом техническую воду или глинистый раствор. Аэрация осуществляется 2 способами: реагентным (добавлением в жидкость поверхностно активных веществ) и подачей сжатого воздуха от компрессора. Обогащение промывки воздухом способствует снижению загрязненности водоносного горизонта элементами промывочной жидкости.

- Нестабильный раствор технического крахмала. Перемешивается 1 час в глиномешалке с добавлением к 1 м³ воды 40-50 г сухого порошка. Смесь распадается через 3-4 дня. Используется при бурении низконапорных пластов, включающих мелкозернистые пески, что позволяет не проводить разглинизацию скважины, как в случае применения раствора глины.

- Водные растворы гипана — гидролизованного полиакрилонитрила. Его использование в песчаных горизонтах снижает водоотдачу пласта из-за образования эластичной корки на стенках скважины.

Схема роторного бурение скважины с прямой промывкой.

Роторная буровая установка

Для строительства водозаборных выработок применяют самоходные и передвижные буровые установки. Станки с прямой промывкой рекомендуются при бурении скважин на воду глубиной 200-800 м, а с обратной — глубиной 150-500 м. Характеристики некоторых комплексов приведены в таблице.

| Показатели | УРБ-2,5А | УБВ-600 | FA10 | 1БА15К |

| Способ промывки | Прямой | Прямой | Обратный | Обратный |

| Грузоподъемность, т | 1,5-2 | 32-50 | 6,3-10 | 12,5-20 |

| Глубина бурения рекомендуемая, м | 150 | 600 | 150/150 | 250/500 |

| Диаметр скважины, мм | 1016/600 | 1270/394 | ||

| -начальный | 151 | 490 | ||

| -конечный | 132-151 | 214 | ||

| Масса, т | 9,8 | 24,1 | 10,6 | 14,7 |

Существует класс легких малогабаритных буровых установок, их применяют при обустройстве водозаборов на дачных участках. Для бурения скважин глубиной до 20 м в мягких породах можно изготовить самодельные приспособления.

Промышленность выпускает переносные разборные станки, позволяющие бурить выработки глубиной 50-70 м. Например, установка МБУ-70 при использовании алмазного долота обеспечивает проходку выработок

Роторное бурение скважин на воду: что это такое – методы, способы, особенности и технологии

По телевизору нам нередко предоставляют сюжеты разведывательной проходки и эксплуатации шахты нефтяного назначения за счет приведения в работу породоразрушающего устройства внутри отверстия. Во время процесса происходит оборачивание снаряда по кругу с одновременным валовым давлением на поверхностный массив. При этом задействуют электрический двигатель или газотурбинные стационарные установки. Однако компактность устройства, высокая производительность и простота применения позволяет внедрять технологию роторного бурения скважин на воду на частных земельных участках с породами любого типа.

Немного истории

Ударный способ получения ресурса используется более двух тысяч лет. Но в 1901 году произошел прорыв в данной отрасли, американский инженер Льюис придумал совершенно новый метод вращательной проходки на нефть с одновременной непрерывной промывкой забоя глинистым раствором. Годом позже в Азербайджане, который входил в Российскую империю, началась добыча подобным образом. Самый пик производства пришелся на 20 гг. прошлого столетия. В современный момент выработка претерпела незначительные изменения, в частности, велись разработки совершенствования породоразрушающих механизмов, изобретались и внедрялись в отрасль совершенно новые жидкости для промывки и повышалась надежность отдельных частей и элементов системы. В итоге роторный метод бурения практически вытеснил со сцены классический ударный, используемый веками.

Определение технологии создания забоя сверлением

Ответ находится в вопросе. За счет вращательного движения происходит последовательное разрушение пластов грунта под воздействием твердосплавных рабочих элементов. Для повышения эффективности процесса в случае прохождения земли с высоким сопротивлением применяется ударное углубление. В конечном итоге, сам прием очень похож на то, как мы в быту сверлим стену перфоратором. В мягких почвах (суглинки, песчаники) мероприятие больше напоминает сверление обычной дрели. Особенностью можно считать огромное удлинение относительно диаметра, что заставляет применять специальные методики по выведению отработки. Для обеспечения этого используется разного вида жидкости с присадками, которые под давлением подаются в зону разрушения и выводят фрагменты на поверхность. Конечно, это не одна проблема при решении столь сложной задачи.

Грунт часто не достаточно устойчив и склонен к деформации, обрушению. Тогда совершенно необходимо использование обсадного оборудования. Это могут быть металлические или бетонные трубы, в редких случаях опалубка создается внутри шахты. В нашей статье мы не будем углубляться в эту отдельную тему.

Особенности бурения авангардным роторным способом

Все, что находится под нами, изучено недостаточно, поэтому на каждом этапе встречаются свои проблемы. Осадочные породы достаточно просты. С точки зрения разрушения, бур легко проходит через такие слои. Но вероятны вкрапления элементов с высокой твердостью. В целом основной «болячкой» таких скважин является неустойчивость стенок и необходимость их укрепления.

Ниже находятся более древние пласты, успевшие слежаться в «камень» (известняк, песчаник, сланец и т. д.). Простому бытовому устройству это уже сделать не по силам. Здесь необходимо применять серьезное оборудование. Но при этом стенки ствола не так склонны к обрушению, и во многих случаях не требуют дополнительного укрепления.

Достаточно часто бурильщики встречаются с базальтами и гранитами. Если первый материал не вызывает проблем, то второй предъявляет очень высокие требования к исполнительному органу. Обычно рабочая головка имеет несколько степеней вращения, то есть грань, непосредственно взаимодействующая с породой, также перемещается в своей оси. Это позволяет выйти на новый уровень работ и повысить эффективность агрегата в целом.

Комплектация роторной буровой установки

В зависимости от расстояния до поверхности и сложности поставленной задачи конструкция и технологические особенности системы могут быть совершенно различными.

1,5 м3/ч Для технической воды

1,5 м3/ч Для технической воды

MBFT-75 Мембрана на 75GPD

При этом они имеют общие черты:

- Для создания бытовых колодцев используются передвижные буровые с минимальной комплектацией. Они позволяют делать отверстие глубиной 5-40 метров, где диаметр может варьироваться от 30 до 100 и более сантиметров. Это оборудование обеспечивает большую часть потребностей сельского населения в снабжении питьевого ресурса. Они состоят из передвижного шасси с силовым приводом и лебедкой для монтажа буровых штанг. В комплект входят насадки. В этих системах не предусмотрено гидравлическое извлечение продуктов. Порода достается путем подъема коронки тросами.

- Более глубокие стволы требуют других технологий. Если невозможно гидравлическое бурение (с применением сильного напора воды), то используется подобное первому пункту оборудование, предусматривающее закачку в рабочую зону специальной жидкости. За счет этого отпадает необходимость периодического извлечения керна, так как по трубам в измельченной фазе он постоянно поступает на поверхность.

- Если нужно достигнуть горизонтов, находящихся на расстоянии от земли 200 и более метров, то используют классическое оборудование, состоящее из: вышки, поршневого насоса, вертлюга (обеспечивает подачу состава при вращении колонны), талевой системы с лебедками для подъема/опускания труб, элеватором для фиксации системы в момент наращивания.

Разнообразие конструкций и инженерных решений сильно зависит от свойств и особенностей грунтов. Существуют модели, работающие по иным принципам, например, силовая аппаратура устанавливается в непосредственной близости к точке бурения и передвигается в процессе углубления. В таком случае отпадает необходимость во многих классических приспособлениях. В России данная методика используется крайне редко.

Большинству людей интересен момент создания автономного, не зависящего от централизованного обеспечения, источника питьевой жидкости. Достаточно много организаций осуществляют такую деятельность. Квалифицированную консультацию можно получить в каждой из них, например, в компании «Вода Отечества». Стоит учесть, что добыча влаги из нижних горизонтов попадает под понятие «извлечение полезных ископаемых» и требует разрешения. Поэтому прежде чем приступить к реализации плана стоит тщательным образом изучить юридическую сторону и проконсультироваться у специалистов.

Преимущества и недостатки бурения скважин вращательным роторным способом

Каждая технология имеет свои плюсы и минусы. Рассуждать о достоинствах не приходится тогда, когда решение вопроса достигается исключительно одним известным подходом.

Оценим конкурентоспособность этого метода добычи воды:

- Высокая скорость проходки.

- Широкий перечень грунтов, пригодных к разработке.

- Относительная компактность и простота конструкции.

- Разнообразие комплектов снаряжения позволяет выполнять широкий спектр разных задач.

Сложности в деле могут быть следующие:

- Проблемы, возникающие при температурах ниже нуля.

- Необходимость в обеспечении большим количеством промывочного состава.

- Существуют огромные трудности забоя в грунте с валунно-галечными включениями, поглощающие промывку.

- Проведение сложных и длительных работ при использовании глины, которая тампонирует стенки, препятствуя естественному поступлению влаги.

- Высокие требования предъявляются ко всем главным механизмам от коронок до штанг.

Формула реализации роторного бурения скважин

Суть заключается в разрушении слоев по фронту проходки вращающимся рабочим механизмом. При малых расстояниях от поверхности возможно, как и при ударном методе, извлечение продуктов подъемом керна. Но на длинных стволах более 10-15 метров процесс становится слишком затратным по времени. Поэтому была разработана технология «вымывания» осколков, песка, мелкого гравия постоянным напором воды. Так как чистая жидкость недостаточно эффективна для достижения цели, были созданы специальные взвеси. Оптимальным составом является пульпа, содержащая большое количество глины. За счет вязкости и высокой плотности удается транспортировать в вертикальном направлении даже тяжелые фрагменты.

Что такое обсадные трубы

Верхние слои земли, а также все осадочные породы склонны к обрушению. В таких случаях необходимо искусственно создавать барьеры между отверстиями и грунтом. Для этого по мере прохождения внутрь опускаются полые цилиндры. Они могут быть металлическими, асбестовыми или композитными.

SF-mix Clack до 0,8 м3/ч

SF-mix Runxin до 0,8 м3/ч

SF-mix ручной до 0,8 м3/ч

Процесс содержит в себе следующие этапы:

- Из ствола извлекается буровое оборудование.

- На первую трубу устанавливается предохранительная коронка и она заглубляется до соединительной муфты.

- Второй фрагмент также закрепляется вместе соединения и опускается до монтажной точки, проталкивая предыдущий.

- После достижения дна происходит заливка пространства с внешней стороны обсадки бетоном, что служит дополнительной гарантией длительной работы и обеспечивает защиту от коррозии металла.

Для чего нужна промывочная жидкость

За счет движения водяного потока производится захват и подъем частиц, разрушенных коронкой. Для повышения эффективности применяется густой глиняный раствор. В нем не оседают твердые вещества под воздействием гравитации. Для этого лучше всего подходит специальные сорта глины, не склонные к быстрому выпадению в осадок. В зависимости от производителя пропорция может быть разной. Главным показателем рабочей смеси является вязкость, за счет которой и извлекаются фрагменты пласта. Для повышения стабильности состава применяют щелочные добавки.

Что это такое — установка роторного бурения скважин

Чтобы просверлить отверстие, нам необходимо иметь вращающуюся ось с режущей частью на конце. В мягких породах прекрасно справляется с задачей шнековый наконечник, в более твердых – фреза из устойчивого материала. Для правильного ориентирования штанги в пространстве используют вышку, позволяющую вертикально поднять единичный фрагмент. Наверху устройства устанавливают лебедку, с помощью которой производится перемещение (опускание и подъем). В нижней точке создается конструкция, обеспечивающая фиксацию штанги в момент наращивания. В этой же зоне размещается силовая установка, приводящая систему в движение. Также необходимо оборудование насосной станции, создающая подачу промывочной жидкости.

Набор бурового инструмента

Под это понятие попадает три основных вида изделий:

- Коронка, которая выполняет функцию разрушения того или иного слоя.

- Направляющая первая штанга. За счет нее происходит передача вращательного движения и основная ориентация в пространстве.

- Рядовые удлинители. Они присоединяются каждый раз при прохождении определенной дистанции.

Ко всем этим элементам предъявляются очень высокие требования. Насадка испытывает на себе большие абразивные нагрузки. Штанги подвергаются сильным скручивающим усилиям. С каждым метром прохода эти параметры только возрастают. Также не стоит забывать и о давлении, создаваемым столбом промывочной жидкости. Поэтому все части создаются из очень качественной стали особых сортов.

Использование воды

У этого ресурса две основных роли:

АМЕТИСТ – 02 М до 2 куб.м./сут.

Аэрационная установка AS-1054 VO-90

Диспенсер магистральный настольный AquaPro 919H/RO (горячая и холодная вода)

- Она является главным элементом смеси, обеспечивающей подъем продуктов разрушения пород.

- Охлаждение рабочего органа. В противном случае резко снижаются эксплуатационные характеристики.

Виды роторного бурения

Можно разделить на две группы в зависимости от направления движения промывочной жидкости. Если через технологическое отверстие в штанге насосом под избыточным давлением подавать состав непосредственно к коронке, а удаление производить через пространство вдоль стенок забоя, то этот вариант принято называть «прямым». Если происходит откачка продуктов через центральный ствол, а поступление – самотеком по внешней поверхности, то метод называется «обратным». Рассмотрим каждый из вариантов.

Прямая подача промывки

Глиняная взвесь накачивается через трубчатый рабочий инструмент. Поток захватывает осколки, перемещая их от центра к периферии, и дальше вверх по стволу. Недостатком является тампонирование взвесью естественных протоков в стенках. Но при этом не требуется частой установки обсадки. Насос работает с однородным составом, что существенно упрощает конструкцию. Абразивное воздействие максимально на внешней части инструментов. Из-за этого значительно продлевается срок службы. Крупные вкрапления (галька, большие осколки) не создают помех для отведения основной массы. Этот вариант получил наиболее широкое распространение из-за своей универсальности. Для него не помеха песчаные линзы, пласты известняков. Очень стабильно происходит процесс и в глиняных субстанциях.

Бурение с применением обратного тока

Промывочный состав подается «самотеком» в зазор между стенками шахты. А удаление осуществляется созданием отрицательного давления в отверстии штанг. Неприятным моментом такой технологии является размытие стенок. Поток, движущийся вниз, захватывает частицы с окружающих поверхностей, что не позволяет делать длинные проходы без обсадки. Но при этом существуют более низкие требования к качеству промывочной смеси, так как внутренний ток имеет гораздо более высокую скорость. Часто заливается просто чистая вода. Этот вариант совсем непригоден при прохождении через пески. В благоприятных условиях существенно повышается скорость произведения работ. Поэтому данный прием применяется в тех случаях, когда это возможно по геологическим показаниям.

Выводы

Бурение — это сложное мероприятие, зависящее от многих факторов. Наиболее универсальным из современных методов является вращательный, так как при нем возможно оперативно подобрать нужную коронку и режим при изменении свойств встречающихся грунтов. Этот способ подходит к вязким субстанциям, сыпучим слоям, к трассам, имеющим вкрапления из валунов и гальки. Соответствующие насадки позволяют преодолевать известняковые щиты и другие твердые породы.

Пожалуй, самым большим недостатком можно считать высокую стоимость оборудования и, соответственно, работ. Но при отсутствии предварительной геологической разведки такие установки позволяют решать задачу даже при появлении очень сложных препятствий. Без должного опыта и знаний разобраться в тонкостях такого процесса достаточно сложно. В этом вам помогут специализированные организации, имеющие богатый опыт, например, компания «Вода Отечества». Вам предложат наиболее оптимальный способ для решения вопроса.

В нашей статье мы предлагаем вам посмотреть два видео на тему технологии вращательного роторного бурения скважин: