Столярные соединения деталей из древесины

Прочность конструкции и ее эстетический вид, напрямую зависят от вида соединения всех ее составляющих. Практически все виды лесоматериала – доски, бруски или брусья – распиливают по стандартным замерам, что не всегда удобно в строительной сфере. Поэтому, для получения необходимых деталей из древесины, строители пользуются различными типами соединений с использованием врубок, которые делаются по разметке, нанесенной специальным оборудованием или вручную.

Первоначальный компонент конструкции – деталь – может быть сделана из цельного фрагмента древесного материала, или брусков, сфугованных между собой. Стыковка компонентов воедино формирует узел – короб, который представляет собой конструктивные составляющие элементы. Все компоненты соединяются друг с другом железными скобами, клеем либо же столярной вязкой. Столярные соединения деталей из древесины – вязки, можно распределить по видам в зависимости от области применения.

- по длине – древесные элементы крепятся друг с другом торцами. Стыковка материала осуществляется при помощи наращивания или сращивания элементов конструкции;

- по кромкам — своеобразная стыковка нескольких досок для быстрого роста ширины элемента конструкции;

- соединение угловых концевых деревянных элементов, сводимых под разными углами, для формирования большого количества полезных компонентов строительных элементов и частей каркаса для мебели;

- угловые срединные соединения – это стыковка двух составляющих, из которых одна часть детали прилегает своим концом к середине другой или же, для формирования в нем щитов, пролегает по его ширине;

- ящичные угловые – ящичная вязка широких досок. Деревянные соединения без гвоздей используются в сборке различных видов коробок либо ящиков.

Разъемные и неразъемные соединения

Разъемные соединения древесных элементов позволяют неоднократно разобрать конструкцию и осуществлять последующую ее сборку не нарушая целостность деталей. Для разъемной сборки двух деталей используют вариант с резьбой.

Виды резьбовых соединений:

- Болтовое – осуществляется посредством гайки, шайбы и болта;

- Шпилечное – стыковка деталей путем ввинчивания винта в одну из досок;

- Винтовое – стыковка деталей винтами;

- Комбинированные – способы соединения элементов конструкции несколькими видами.

К неразъемным видам соединений, использующимся в деревообработке, относятся:

- скрепление деталей посредством клея. Благодаря этим соединениям формируются довольно долговечные строения всевозможных объемов и форм;

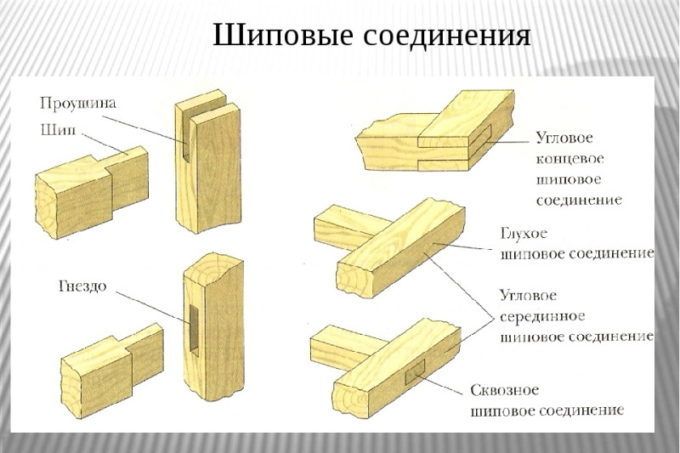

- шиповые мебельные соединения. К главным составляющим шиповых соединений относятся – шпунт, гребень, гнездо, проушина, шип;

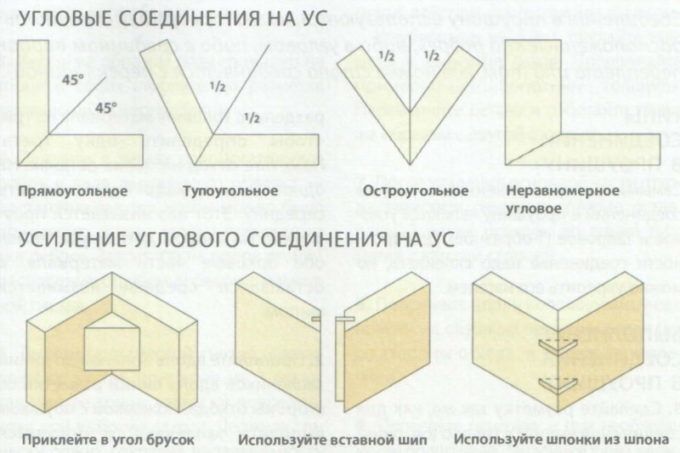

- неразъемные соединения на ус. Данный вид соединений нашел применение в конструкциях, требующих вуалирования торцов соединяемых компонентов. В сравнении с прямой стыковкой, угловые соединения менее прочные;

- неразъемный вид соединения — фолдинг. Способ востребован в конструировании ящичных либо корпусных строений. Методика состоит в формировании куба из плоского щита с клинообразными пазами, расположенными в диаметральном направлении. С внешней стороны, под пазами, приклеивается целлофан. Перед тем как сложить готовый короб фальцы смазываются клеем. В процессе сборки конструкции целлофан обеспечивает надежность и эластичность поверхности сгиба;

- Быстровыполнимое неразъемное соединение звеньев гвоздями и крепежными скобами. Гвозди относятся к стандартным металлоизделиям. Стойкость подобного соединения обусловлена сопротивлением выдергиванию. Коэффициент непосредственно зависит от размеров, формы сечения гвоздя и материала соединенных элементов. Чем толще гвоздь, тем больше сопротивление к выдергиванию.

Сплачивание досок

Ящики и составные части макетных корпусов производят из раздельных элементов древесины. В данном случае применяются такие виды соединений как сращивание, сплачивание или вязка. Сплачиванием можно назвать стыковку досок по их параметрам: толщина или ширина, у которых волокна древесного материала расположены параллельно. Метод сплачивания в основном применяется для создания громоздких строений.

Для производства цельных лесозаготовок из индивидуальных компонентов используют гвозди, шурупы, клей, нагели, а при сплачивании разъемных заготовок применяют шины и клинья. Часто встречающимся приемом сплачивания считается слияние элементов схлестыванием встык кромками либо пластями. Чем тоньше доска в процессе сплачивания, тем меньше вероятность деформации материала.

В процессе сплачивания важно принимать во внимание размещение годичных слоев на древесине. В сравнении с лесозаготовками, которые соединены кромками, заготовки сплаченные встык пластями значительно устойчивее и буквально не поддаются деформации. Для разъемных корпусов древесный материал сплачивают так, чтобы годичные кольца располагались выпуклой частью к плоскости разъема, а для строения разъемных ящичков маленького размера – в обратном порядке. Сплачивание, выполненное стыковкой доски в фалец и в шпунт, не обеспечит крепкой сбитой линии шва. Данный вид стыкования применяют для выпуска товара без адгезии, применяемый в условиях высокой влажности.

- Сплачивание на гладкую фугу. Доски предварительно фугуют, стыкуют, смазывают клеем, закрепляют фиксаторами до высыхания;

- Сплачивание с внедрением добавочных связей. Доски предварительно выравнивают, во фронтонах высверливаются проколы для шпилек. Вбивают скобы для увеличения долговечности;

- Сплачивание несущих составляющих. Стыковка досок в половину дерева с накладной частью на площадь стыковки усиливающих планок.

Угловые соединения

Длительный срок эксплуатации конструкции или строения зависит от правильно уложенных и соединенных досок и бревен.

Виды угловой конгломерации:

- сборка компонентов без остатка (в лапу);

- сборка компонентов с остатком (в чашу).

Сборка без остатка предполагает уложенные доски с ровным, невыступающим углом. Существует обособленная модификация – теплый угол. Сборка с остатком подразумевает под собой переплетения досок из выпирающих торцов. Второй метод считается финансово затратным, так как требуется рассчитывать лесоматериал на выступы, но сооружение достаточно надежно и значительно дольше сохраняет тепло.

Угловое стыкование на ус

Для скоса торцов угол делится напополам. В стандартной стыковке угол равен 90°, вследствие чего, каждый торец следует обрезать под 45°. Но есть вариации угла: тупой или острый. В неровном угловом стыковании можно соединять детали с различной шириной.

Сращивание компонентов на ус и стыковка бруса с прирезкой

Сращивание компонентов на ус – методика находит применение при ровных торцах компонентов, лежащих на одной прямой. Древесные элементы стыкуются без изменения толщины. Соединение досок с прирезкой применяется при стыковке двух компонентов под углом друг к другу. Практикуют при состыковке в углу двух составных частей с профилем. Если, в момент сращивания, сдвинутся доски, то образовавшийся промежуток станет менее приметен, чем при угловом стыковании на ус.

Угловое соединение в проушину

Стыковка практикуется при сборке пересекающихся деталей, находящихся на ребре, или же в угловом варианте. Наиболее популярными видами конгломерации можно назвать тавровое и угловое. Для долговечности конструкции соединение следует укреплять нагелем либо же склеить.

Соединение шипом в гнездо

Шиповая сборка выполняется при стыковке звеньев, соединяющихся углом или при пересечении. Во всем столярно-плотницком деле данную стыковку можно назвать наиболее прочной. На практике стыковку используют при производстве оконных переплетов, дверей, для рамок корпусной мебели.

Существует два вида сращивания шипом в гнездо:

- обычная стыковка шипом в гнездо;

- соединения ступенчатым шипом в гнездо (полупотемок). Большую часть ширины заготовленного материала занимают шип и гнездо. Со стороны паза готовится расширение, и в него заходит ступенька шипа с другого звена. Полупотемок предотвращает выпадание шипа из паза.

Иная шиповая сборка древесного материала

- Боковой шип – производство дверей;

- потайной скошенный шип вполупотемок – практикуется при сокрытии шипа;

- шип впотемок – для широких составных частей, таких как нижняя обвязка деревянной двери.

Торцевое соединение

Этот вид стыковки древесного материала имеет еще одну профессиональную формулировку – наращивание. Характерным отличием этого соединения является увеличение длины компонента строения за счет сбивания между собой древесных элементов во фронтонной части. Учитывая способ крепления деталей, изделия такого вида производства переносят значительные нагрузки при деформации древесины: сжатие, искривление или растяжение. Доска, полученная в результате наращивания, может быть прочнее цельного древесного массива.

Наращивание деревянных элементов, сопротивляющихся сжатию, может иметь несколько вариаций строения. Отличительной чертой данного наращивания являются брусья, обладающие и пазом и накладкой, зачастую имеющие одинаковые размеры по толщине и длине. Экспериментируя, появляется возможность выполнения стыкования материала с прямой накладной частью в половину дерева, или же выполнить стыкование с косой накладной частью. Для максимальной прочности элемента можно усложнить его шипами или несколькими видами стыка. Для оформления такого вида стыка понадобится вспомогательная клеевая фиксация либо же крепление шурупами или гвоздями.

По существу, торцевое наращивание сопротивляющееся растяжению, имеет накладную часть в замок. Для выполнения данного вида стыкования следует расчертить накладку и, следовательно, на одной из деталей необходимо вырезать паз, а на другой зубец. Подобный замок даст возможность избежать расстыковки деталей и сохранит надежность строения. Этот вид стыкования может иметь как прямую, так и косую накладную часть. В виде страховочного крепления можно применить клей, шурупы и гвозди.

Сопротивляющееся искривлению торцевое наращивание в основе фиксации практикует накладную часть с косым или ступенчатым стыком. Характерной чертой первого способа является срез торцевых сторон элемента под острым углом. Стоит отметить, что при выпиливании торцов не следует нарушать угол среза. Отличием второго типа от первого является наличие на фронтонных сторонах маленьких пазов и зубцов. Оба вида стыковок элементов обязаны быть с ровной поверхностью для накладок.

Для постройки больших домов из деревянных брусьев при их фиксации применяется железное либо древесное крепление. Древесными креплениями служат вставные или выдолбленные шипы, а железными служат хомуты и крепления железной проволокой. Чаще всего встречаются крепления бруса железными болтами.

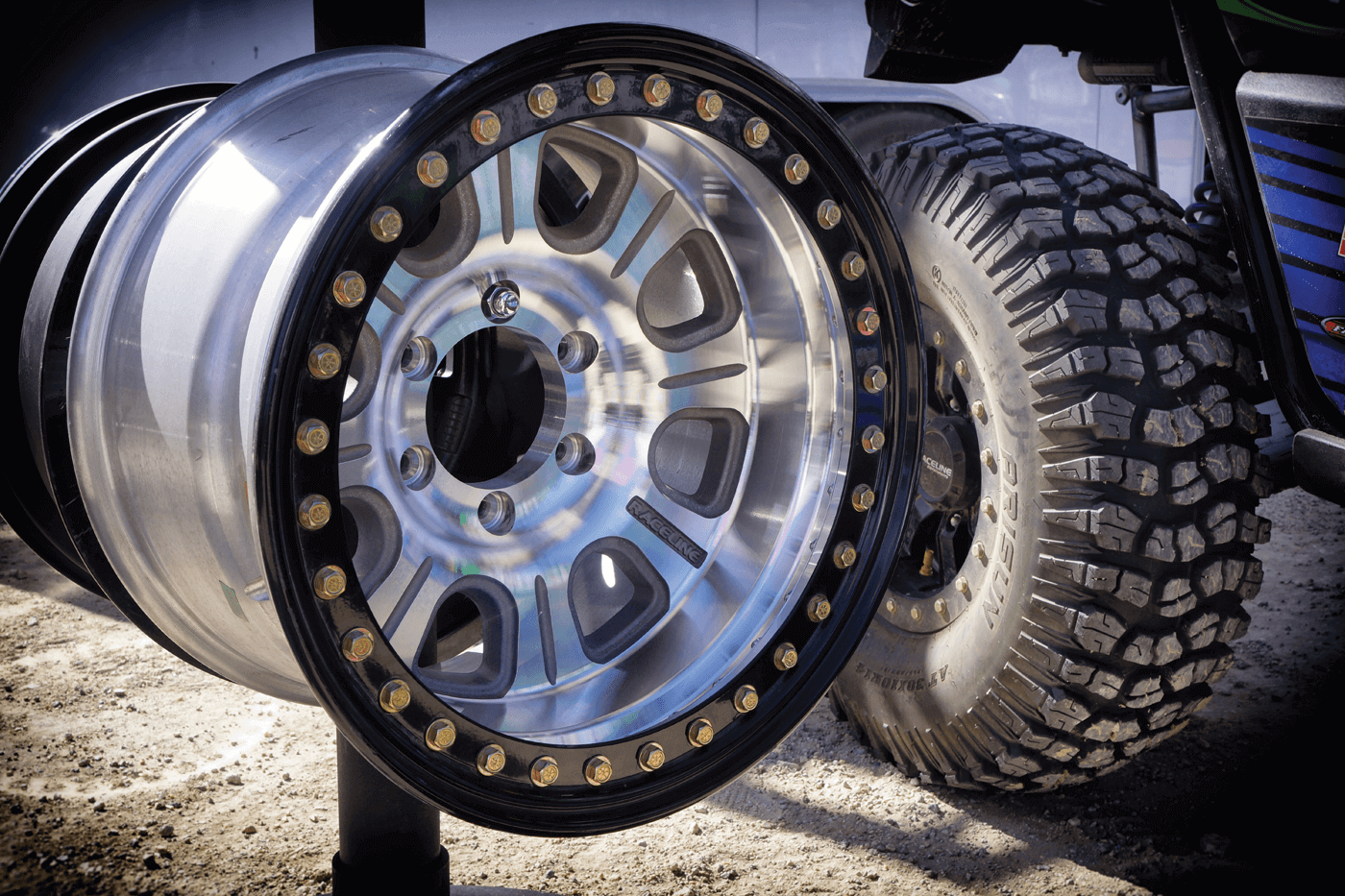

Бедлоки.

В нашем сегодняшнем обзоре мы поговорим о весьма популярных последнее время колесных дисках с так называемыми Beadlock(ми). Из года в год, индустрия внедорожного тюнинга и аксессуаров выбрасывает на рынок все больше и больше новинок. Этому способствуют и наши восточные соседи, которые внимательно отслеживают тенденции и в кротчайшие сроки реагируют на потребности рынка.

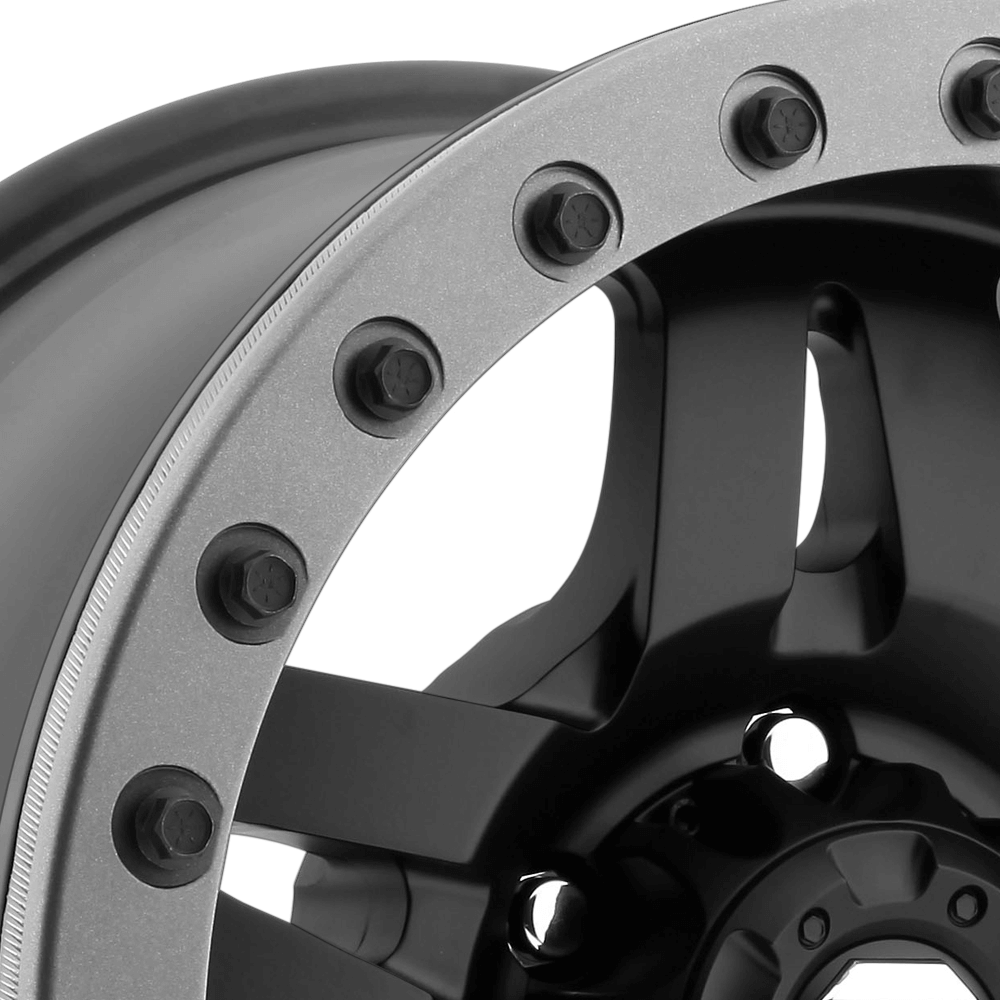

Относительно недавно в мое пользование попали колесные диски с Бедлоками, которые представляют собой некий симбиоз классических стальных дисков Китайского производства, модернизированных для использования “фиксатора боковины” — Бед-лока.

Внешний диаметр 16 дюймов, вылет -25, ширина около 9 Дюймов. На вопрос к “примерному” определению ширины диска я постараюсь ответить чуть позже. К моменту первого знакомства с дисками точных параметров я не знал.

При этом самом знакомстве с дисками, порадовало глаз качество их изготовления. Не плохо реализованы сварные швы в местах стыковки колец Beadlock(а) с колесными дисками, неплохое качество лакокрасочного покрытия (впоследствии оказавшегося еще и стойким к повреждениям и коррозии).

Признаюсь честно, взяв в руки первый экземпляр, я был приятно удивлен и весом диска. На тот момент в голове крутились какие-то безумные цифры по весам, оставшиеся в памяти после чтения Интернет форумов, посвященных Бедлокам. Вооружившись ручными весами сразу решил определить для статистики разницу дисков с Beadlock(ом) и без. Благо, в магазине оказался классический стальной диск, на базе которого и были сделаны новички. Прибавка к весу составила всего два килограмма. Этот факт меня порадовал, я даже подумал на тот момент, что не зря отправлю своего боевого УАЗа под болгарку и ради эксперимента вырежу арки крыльев под установку колес большего диаметра с большим вылетом колесных дисков. На этой оптимистичной ноте диски были аккуратно уложены в багажник, а затем сделан звонок в одну из тюнинговых компаний по поводу арок. Конечно, можно было бы и обойтись без фигурной резки кузова, но это не наша концепция, нам требовалось сохранить максимально возможно низкий центр тяжести автомобиля.

Небольшая справка по Beadlock(у).

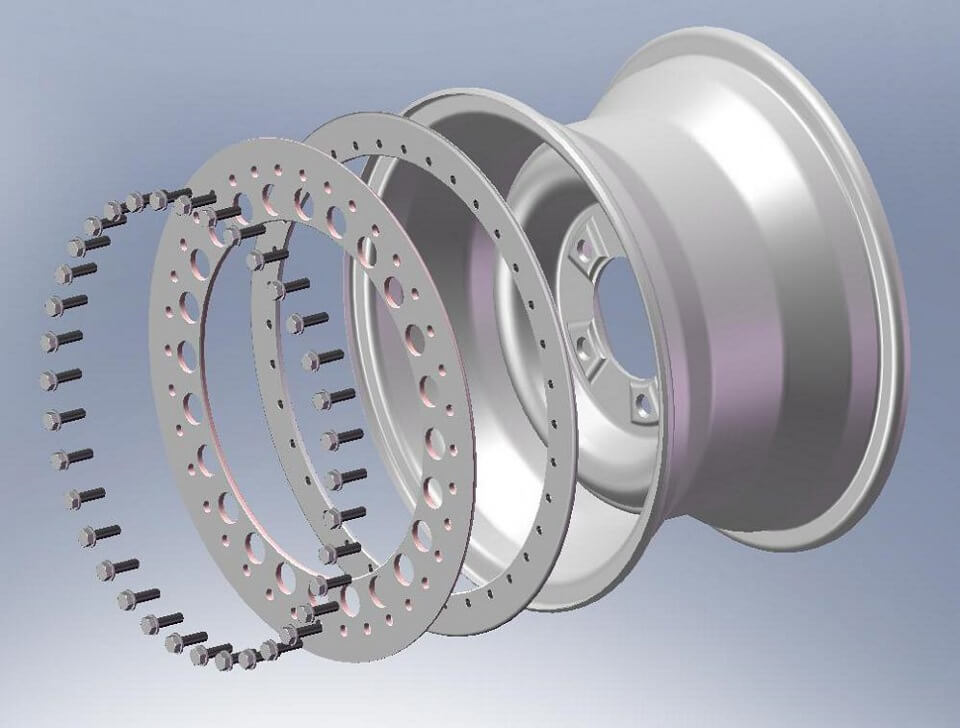

Что такое Beadlock? Это замок, специальный элемент колесного диска, который при низком давлении внутри колеса или серьезных ударных нагрузках не позволяет соскочить покрышке с обода. Вообще Бедлок рассматривать в отдельности от диска не имеет смысла, т.к. это конкретный элемент колесного диска, предусматривающий наличие первого.

Beadlock представляет собой кольцо большего диаметра в сравнении с классическим бортиком диска.

Крепится Бедлок к диску с помощью кучи больтов (около 32 для 16 Дюймового колеса), при этом намертво прижимая покрышку к внутреннему бортику диска.

Первые подобные конструкции дисков (в большей степени разборных) наблюдались, как обычно, у военных. Сборно-разборные диски позволяли менять пробитые покрышки в полевых условиях и уверенно перемещаться по слабонесущим грунтам на низком давлении. Если мне не изменяет память, «разборно-Бедлочные» диски широко распространены на отечественных грузовых автомобилях семейства Урал.

Затем, идея Beadlock(а) перекачевала и к спортсменам: Ралли-Рейды, Дрэг-Рейсинг, постепенно технология дошла и до использования Джиперами.

Как уже было сказано выше, Бедлоки использовались и используются не только вне дорог. К примеру, Дрэг-Рейсеры, с их двигателями, мощностью зашкаливающей трехзначные числа, не сдувают колеса, ездят по прямой и всего-то на четверть мили, но все равно вынуждены надежно фиксировать покрышки на ведущих мостах.

В противном случае, громадный табун лошадей вырывающийся из под капота (если таковой элемент кузова вообще имеется), способен без проблем провернуть колесные диски внутри покрышки.

Бесспорно, Джиперы тоже кое-что могут противопоставить технике из мира DRAGRACE(га).

Formula-Offroad – с мощностью двигателей более 500 лошадей и колесной формулой 4х4, тоже не обойтись без Beadlock(ов).

Но вернемся к нашим барашкам.

Арки нашего боевого УАЗа порезаны, на следующий день, рано утром двинулись в шиномонтаж. В шиномонтаже мы насторожили работников сначала зубастыми покрышками SIMEX EXTREME TREKKER, а затем испугали непонятными по конструкции дисками, с большим количеством болтов. Мы прекрасно понимали, что в шиномонтаже нам придется принимать непосредственное участие в разборке и сборке колец Beadlock(ов) и чтобы как то облегчить собственные страдания, предусмотрительно взяли с собой аккумуляторный шуруповерт.

Забегая вперед скажу, что шуруповерт в этом деле, если собирать диски с Beadlock(ми) и «натягивать» на них резину, вам не помощник!

Перспектива потратить на монтаж колес немалое количество времени, была воспринята работниками шиномонтажа явным ухудшением настроения, т.к. стоимость монтажа (согласно диаметра колесных дисков) была озвучена до вскрытия коробок с дисками.

Признаться честно, ни мы, ни работники монтажа не хотели заморачиваться с центровкой крепежных отверстий кольца Бедлока, когда одновременно нужно было прижимать покрышку к кромке диска. Лень – злая штука, в последствие мы об этом очень пожалели… В итоге, чтобы не мучиться, мы с подачи работников шиномонтажа, почему-то решили, что если заправить внешнюю сторону покрышки внутрь диска, а кольцо Бедлока наживить на болты, нам обязательно удастся классическим способом забортировать колесо при помощи давления воздуха. Дунули, покрышка хлопнула, вроде колесо собралось. Помню, мы еще так обрадовались. Вот производитель молодец, все предусмотрел, заправил покрышку, хлопнул давления и болтики подтянул! И никаких вам мучений!

Таким способом был собран весь комплект колес. Уже через пару часов, боевой УАЗ красовался новой обувкой. Красные кольца Бедлока на черном фоне диска смотрятся красиво! Вечером решили испытать обновку.

Для тестов мы выбрали нашу старую-добрую лесную дорогу с колеями от БРДМ, на которой тестировали возможности покрышек Симекс Джангл Трекер и Симекс Экстрим Трекер. Судя по зеленым водорослям и торчащим бревнам из колей, до нас из гражданских машин здесь никто не ездил, и по всей видимости давно. Перед тестовым заездом сдули колеса до давления в 0.3 Атм и поползли вразвалочку в бой! Автомобиль не узнать! По колеям в натяг, УАЗ полз как на гусеницах! Конечно, резкие манёвры стали более сложными, т.к. и давление и вылет колесных дисков дали о себе знать. Но, не смотря на эту прямолинейность в поведении «Зеленого», ехал он практически как танк! Вот тогда мы поняли, почему на соревнованиях в младших классах запрещают использование Бедлоков. Первое испытание наши новенькие диски прошли с достоинством, теперь осталось испытать их в реальных боевых условиях. Через пару недель мы решили участвовать в сложном 12ти часовом Трофи-Рейде, причем в зачете для машин с лебедками, хотя у нас таковой нет. Вообще, появление подобных дисков и возможность ездить на низких давлениях не опасаясь разбортировки, придает некое ощущение вседозволенности.

Мы изучили особенности местности и заранее сдули колеса до 0.5 атм, т.к. решили ехать к контрольным точкам, которые находились ближе всего к старту и без асфальтовых перегонов. Первые колеи мы прошмыгнули играючи. Но радость наша была не долгой. В очередной засадной колее перед нами бился как сизокрылый голубь один из участников, на громадных колесах от сельхоз техники УАЗ. Когда же он все-таки успокоился (заглохнув), мы решили его обойти и козырнуть нашими гламурными тапочками. Колею мы проскочили весело, но на выходе жестко ударились боковиной правого переднего колеса, в воздухе раздался мало уловимый «Пши» и я понял, что у нас проблемы. Не сбавляя хода, мы выскочили из колеи и уже на сухом месте решили оценить характер повреждений. Каково было наше разочарование, когда мы увидели, что правое переднее колесо разбортировалось, а покрышка соскочила внутрь диска.

По началу, мы было дело, разочаровались в самих дисках. Думали, что внутренний хамп (бортик) не достаточно высокий и от сильного удара покрышка через него перепрыгнула. Решили загнать ее обратно, не разбирая колеса, а только ослабив болты кольца Бедлока. Но, номер не прошел.

Долгие попытки забортировать колесо обратно, при помощи мощного компрессора, результата не дали. В итоге, было принято решение разобрать диск и собрать колесо вручную. Вот эта была песня! На сборку колеса, центровку кольца Бедлока и стягивания борта покрышки мы потратили около получаса, при этом втроем. Чтобы отцентровать покрышку и зацепиться болтами за резьбу диска, приходилось ловить миллиметры. В тот момент мы почему то были уверены, что все не правильно, что производитель вообще понятия не имеет что такое Бэдлок. Масло в огонь сомнений подливали мимо проходящие сочувствующие зрители, которые говорили, что Китайцы ничего нормального делать не умеют… В итоге, миллиметр за миллиметром, по одному шагу резьбы болтов, колесо было собрано. Затягивая последний болт кольца Бедлока и посмотрев, на сколько он осадил ширину бортика покрышки, мы поняли, что весь наш комплект собран не правильно. Верней, наш комплект не собрался вовсе, т.к. покрышки остались с противоположной стороны хампа и покрышка не прижималась кольцом к диску. Осознав всю глубину нашего ошибочного мнения, мы поняли, что дальше гнаться на низком давлении нам не удастся. Накачали колеса и стали регулировать давление в колесах по ходу гонки, как если бы мы ехали на классических дисках.

После финиша, я встретился с одним моим боевым товарищем, который уже год катался на автомобиле с колесными Бедлоками и рассказал ему о нашей проблеме. На что он мне ответил, что его диски Американского производства имеют такие же небольшие по высоте хампы и что собирал он колеса долго. Чтобы отцентровать покрышку и затянуть кольцо Бедлока, ему приходилось по очереди и крест, на крест подтягивать по одному витку каждый болт. Все колеса, мой товарищ собирал в домашних условиях, без применения шиномонтажного оборудования.

По приезду домой, через нехочу и неохота, я был вынужден разобрать все диски. И окончательно убедиться в том, что диски изначально были собраны не правильно.

На фото не правильный вариант!

Наши предположения подтвердились. На первый взгляд, небольшой хамп (бортик), которому все пророчили не состоятельность в жесткой фиксации покрышки, оказался правильной высоты.

На фото правильный вариант размещения покрышки!

Высота внутреннего бортика была ровно такой, чтобы она могла позволить протянуть через себя покрышку (под углом) но как только покрышка выравнивалась и центровалась относительно радиуса диска, хамп (бортик) покрышке перепрыгнуть уже не дает. По идее, подобное решение позволяет сбортировать колесо без участия специализированного шиномонтажного станка и в полевых условиях! Вы одеваете покрышку на диск, потом центруете и фиксируете обод Бедлока болтами, а затем компрессором (надувая) бортируете внутренний борт покрышки на диск. Признаюсь честно, я мягко говоря утомился собирать колеса подобным способом. Я уже и не помню, когда последний раз натирал мозоли на руках работая гаечными ключами. ))) Но оно того стоит. Затянув все болты кольца Бедлока и намертво прижав покрышку к диску, ты понимаешь, что защитил себя от возможных неприятных сюрпризов вдали от дома.

На фото правильный вариант размещения покрышки, борт которой помазан шинным герметиком. Для того, чтобы облегчить себе сборку колеса и центровку кольца Бедлока, рекомендую помазать края покорышки либо шинным герметиком, либо водичкой с мылом!

На фото кольцо Бедлока поверх покрышки, перед началом затяжки болтов.

Даже если внутренний борт покрышки по каким то причинам соскочит с колесного диска, забортировать колесо при помощи компрессора или бензина не представляется сложным. Еще один из главных плюсов Beadlock(а), если при езде ходом, в глубоких колеях, одна сторона покрышки соскочила с диска, удерживаясь на внешней стороне диска, она до конца не слетит. Этот момент позволит вам закончить маневр и даже на частично разбортировавшемся колесе, выбраться из колеи или болотины! Это очень важный момент, т.к. как только с колеса слетает покрышка, особенно с переднего, машина попросту встает колом и не в состоянии реагировать на вращение рулем. Бортировать колесо по уши в торфянике или в глубокой раскисшей глинистой колее – одна из самых неприятных и грязных процедур Трофи-Рейдов!

На последок прокомментирую поведение данных дисков при езде по асфальту.

Не смотря на стойкое мнение, что диски с Beadlock(ми) вносят серьезный дисбаланс в колеса, с полной уверенностью скажу — это не правда! Если речь идет о данных дисках, произведенных на заводе, где к центровке элементов диска относятся внимательно, проблем с биениями в движении у нас не возникло. На не балансированных дисках и с покрышками SIMEX EXTREME TREKKER мы откатали за летний сезон в общей сложности около тысячи километров, из них в большей степени по асфальту. Никаких проблем мы не заметили! Автомобиль спокойно катится в скоростных режимах до 80 кмчас и спокойно преодолевает этот скоростной барьер при обгонах, с незначительными биениями, свойственными неотбалансированым колесам!

Стоит еще обратить ваше внимание на следующие цифры. В последнее время в кустарных мастерских налажено производство стальных дисков с Бедлоком. Вы даже можете купить себе комплект колец Beadlock(а) и самостоятельно приварить их к вашим стальным дискам. Лично мне кажется такая затея весьма сомнительной.

Во-первых, среднестатистические кольца, предложенные индустрией «самоваростроения» добавят к вашему диску лишних пять-шесть килограмм ( а это неподрессоренная масса, существенное увеличение нагрузки на трансмиссию). Как я говорил выше, диск с Beadlock(ом) произведенный на заводе, тяжелей классического всего на два килограмма – почувствуйте разницу! Прибавка в весе в пару килограмм, это вполне терпимо, а пяти — будет серьезно заметна на работе подвески и запасе прочности трансмиссии.

Во-вторых, вы должны обладать хорошим опытом в сварных работах и иметь соответствующее оборудование.

В-третьих – цена, около 2-2500 тыс рублей на каждое колесо.

В-четвертых, все диски, произведенные кустарным способом, запрещены к эксплуатации на дорогах общего пользования. И не забываем о безопасности!

Итог.

Наш экипаж полностью доволен эксплуатацией этих дисков. Они очень симпатично смотрятся, не напрягают дисбалансом. Все наши страхи и предположения, навеянные третьим лицами не подтвердились, а все наши проблемы были от нас же самих. Бедлоки намертво зацепились за покрышки и сорвать их с колесного диска нам пока не удалось.

С уважением, Всеволод Фомин «Молодчик», команда «Формула4х4».

Столярные соединения

Подборка разных интересных и оригинальных столярных соединений. Подборка пополняемая.

Тройное соединение с одинаковыми элементами

Особенностью этого соединения является то, что все три элемента сделаны по одному шаблону

Пример такого соединения, только с ещё одной полочкой показала Anita Krizsán:

Залипательные столярные соединения без клея и гвоздей

На канале «Столярка наизнанку» мастер показал, как делают поперечные соединения с фиксацией без применения клеевых составов.

Столярное соединение шип-паз с закреплением шпонками

Это соединение продемонстрировал мастер своём инстаграме Douglas Fir Design (douglasfirdesign)

Простые угловые столярные соединения

В этом видеоролике Celal Ünal продемонстрировал простые техники выполнения угловых соединений для дерева. В этом видео показаны следующие столярные соединения:

1. Соединение со скрытыми шурупами

2. Шлицевое соединение на ус

3. Соединение на ус усиленное круглыми шипами

4. Соединение на ус усиленное шпонками

5. Соединение на ус усиленное косыми шпонками

6. Ящичное соединение шип-паз

7. Соединение на ус с имитацией соединения типа ласточкин хвост

8. Соединение типа ласточкин хвост со скошенными крайними шипами

А также, как изготавливались самодельные приспособления для работы с некоторыми соединениями.

Как стянуть соединение на ус

Фото от Доминик Дудкевич

Столярные соединения в подстолье

и после финишного покрытия

Шип-паз с расклиниванием

Продемонстрировал: Ben Bartholomew (cleancutwoodworks)

Японский ласточкин хвост

Столярное соединение сделал Эллиотт (elliottbutterwick), студент студии Robinson House Studio (robinsonhousestudio) Еще один отличный клип нашего 50-недельного студента подходит для этого очень сложного японского соединения типа «ласточкин хвост». Это очень напряженный момент, когда вы узнаете, были ли усилия нескольких дней работы ненапрасными. В этом случае всё завершилось удачно.

Раздвоенный ласточкин хвост

Это столярное соединение Simeon Dux (simeondux) использовал при изготовлении изголовья кровати.

Замковое столярное соединение на профессиональном оборудовании

Столярное соединение трёх элементов (его ещё называют японским и кроватным) выполнено на профессиональном оборудовании в мастерской компании The Dusty Lumber Co

Видео про то, как это было сделано:

Столярные соединения от Люка Петерсона

Несколько столярных соединений от начинающего австралийского столяра Люка Петерсона

Шип-паз с усилением шкантами

С двумя сквозными шкантами

С одним сквозным шкантом

Ласточкин хвост с разноразмерными шипами и скруглением

Вручную выполненный ласточкин хвост с закругленным краем. Древесина создает естественный цветовой градиент, переходя от продольной текстуры к торцевой.

Соединение дна и боковины шкатулки

Можно сказать, идеальное соединение, сделал в самостоятельно оборудованной мастерской мастер Marc Fischer

Декоративные ящичные соединения от Mohsen Rezaei

Делает такие соединения иранский мастер Mohsen Rezaei (mohsenrezaei.t)

§ 9. Виды столярных соединений

а — одинарный, б — двойной, в — многократный, г — круглый, д — «ласточкин хвост», е — односторонний «ласточкин хвост», ж, з — зубчатые, и — гнездо, к, л — проушины, м — глухой шип, н — шип впотемок, о — шип в

вующее гнездо или проушину другого бруска. Шипы бывают одинарными (рис. 42,а), двойными (рис. 42,6), многократными (рис. 42,в), т. е. более двух.

Цельный шип — это шип, составляющий одно целое с бруском. Вставным шипом называют шип, выполненный отдельно от бруска. Шип с поперечным сечением в виде круга называется круглым (рис. 42, г).

Шип «ласточкин хвост» (рис. 42,5) имеет профиль в виде равнобочной трапеции с большим основанием на торцовой грани шипа, односторонний шип «ласточкин хвост» — в виде прямоугольной трапеции с большим основанием на торцовой грани шипа (рис. 42, е).

Зубчатый шип имеет профиль в виде треугольника или трапеции, меньшее основание которого является торцовой гранью шипа (рис. 42, з), двукосый зубчатый шип (рис. 42, ж)—равнобедренного треугольника.

Одинарные и двойные шипы применяют при изготовлении окон, рамочных дверей, мебели; шип «ласточкин хвост» — при изготовлении ящиков, коробок; зубчатые шипы — при клеевом соединении деталей (сращивании) по длине.

Помимо этого применяют шипы круглые вставные при соединении делянок (заготовок) по ширине. Шипы впотемок и полупотемок (рис. 42,н,о), используют при изготовлении рамок, ме-

Рис. 43. Форма обработанных брусков:

а — фаска, б — штаб (штап), в — закругление ребра, г — галтель, д — фалец-четверть, е — калевка, ж — шип, з — проушина, и — кромка с профильной обработкой, к — брусок, л — гнездо, м — раскладка, н — платик, о — свес; / — заплечики, 2 — боковая грань шипа, 3 — торцовая грань шипа, 4 — филенка, 5 — кромка, б — торец, 7 — пласть; / — длина шипа, Ь — ширина шипа, s — толщина шипа

бели и др. Кроме того, применяют гнезда и проушины, глухой шип, приведенные на рис. 42, и, к, л, м.

Шип впотемок делают не только при концевом соединении, но и в тех случаях, когда требуется, чтобы края гнезда были незаметны, так как получить ровные края гнезда не всегда удается. Чтобы скрыть этот дефект, у шипа вырезают потемок, т. е. снимают часть шипа по ширине с одной или обеих сторон.

Для того чтобы образовать шип, проушину, обработанные бруски, т. е. простроганные с четырех сторон на требуемый размер, -f-предварительно размечают.

Конструктивные части и элементы столярных изделий. Столярные изделия имеют следующие основные конструктивные части и элементы.

Брусок — простейшая деталь; бывает разных размеров, сечений и формы (рис. 43). Узкая продольная сторона бруска называется кромкой, а продольная широкая — пластью, линия пересечения пласти с кромкой — ребром. Концевую поперечную сторону бруска, образованную при торцовке под прямым углом, называют торцом.

При изготовлении оконных и дверных блоков бруски малых сечений (вертикальные, горизонтальные горбыльки створок) вы-

полняют из цельной древесины, а бруски больших сечений (коробки) делают клеёными.

Раскладками называют бруски, предназначенные для крепления стекол в створках, дверях или филенок в дверных полотнах рамочной конструкции.

Филенки представляют собой щит прямоугольной формы, изготовленный из столярной, древесностружечной или древесноволокнистой плиты. По форме филенки бывают плоские, со скошенными кромками и с профильной обработкой кромок. Филенку в рамках дверей устанавливают в паз, фальц и крепят раскладками или накладывают на бруски и крепят шурупами.

Фальцем называют прямоугольную выемку в бруске. Если выемка имеет равные стороны угла, то она образует четверть.

Платик — уступ, образованный для скрытия зазора; применяют в тех случаях, когда пригонка детали заподлицо затруднена. Использование платика упрощает сборку изделий. Применяют его при изготовлении мебели.

Свес — выступ за пределы основания. Применяют при изготовлении мебели.

Галтелью называют полукруглую выемку на кромке или пласти детали.

Рамка состоит из четырех брусков, образующих квадрат или прямоугольник. Отдельные рамки имеют, кроме того, внутренние бруски-средники (рамочные двери, оконные створки с горбыль-ками).

Рамки собирают на шиповом соединении. Небольшого размера рамки собирают на одинарный открытый сквозной шип или шип с полупотемком или потемком. При изготовлении столярных изделий применяют преимущественно рамки прямоугольной формы, очень редко (для уникальных зданий) — многоугольные или круглые. Оконная створка, форточка, фрамуга, коробка — все это рамки.

Все соединения в оконных блоках выполняют на шипах. Прочность шипового соединения определяется его размерами и площадью склеиваемых поверхностей. Для увеличения прочности шипы делают двойными (в окнах).

Щиты изготовляют массивными (дощатыми) или с пустотами. Массивные щиты во избежание коробления следует набирать из узких реек (деталей) шириной не более 1,5 толщины, с подбором волокон, влажностью до (10±2)%.

При склеивании деталей по ширине одноименные (заболон-ные) пласти соединяемых реек должны быть обращены в противоположные стороны, а одноименные кромки — друг к другу.

Стыковать рейки по длине допускается, если стыки расположены вразбежку и расстояние между ними в смежных рейках не менее 150 мм. В щитах, предназначенных для несущих конструкций, рейки по длине не стыкуют. Из щитов изготовляют панели стеновые, тамбуры и др.

Во избежание коробления щиты делают со шпонками

Рис. 44. Виды щитов:

а — со шпонками, б — с наконечниками в паз (шпунт) и гребень, в — с вклеенной рейкой в торец, г — с вклеенной треугольной рейкой, д — с наклеенной треугольной рейкой, е —

(рис. 44,а), с наконечниками (рис. 44,6), с вклеенными и наклеенными рейками (рис. 44, в, г, д). Шпонки в щитах делают заподлицо с плоскостью или выступающими. На каждый щит ставят не менее двух шпонок. Щиты со шпонками предназначены для дверей временных зданий и др.

a) S) в)

Рис. 45. Способы соединения щитов:

а — на гладкую фугу, б — на рейку, в — в четверть, г — в паз и гребень, д — в паз и треугольный гребень, е — в «ласточкин хвост»

Рис. 46. Клеевые соединения брусков, досок по длине:

а — торцовое, б — на «ус», в — на ступенчатый «ус», г — на ступенчатый «ус» с затуплением, д — зубчатое, е — вертикальное зубчатое, ж — горизонтальное зубчатое, з — зубчатое на «ус», и — ступенчатое; в — угол скоса, L — длина «уса» шипа, t — шаг соединения, 6 — затупление, 5 — зазор, В — толщина, i — угол шипа

Кроме дощатых изготовляют щиты многослойные, склеенные из трех или пяти однослойных щитов со взаимно перпендикулярным направлением волокон (рис. 44,е).

Массивные щиты склеивают на гладкую фугу (рис. 45,а), на рейку (рис. 45,6), в четверть (рис. 45,в), в паз и гребень (рис. 45, г, д) ив «ласточкин хвост» (рис. 45, е).

Соединение деталей из древесины. Сращивание отрезков по длине может быть торцовым, на «ус», зубчатым, ступенчатым (ГОСТ 17161—79).

Торцовое клеевое соединение (рис. 46, а) — это клеевое соединение торцовыми поверхностями склеивания. Под торцовым клеевым соединением на «ус» (рис. 46,6) понимают клеевое соединение плоскими поверхностями склеивания, расположенными под острым углом к продольной оси заготовок. Клеевое соединение на ступенчатый «ус» (рис. 46, в) — это соединение, в котором поверхности склеивания имеют выступ, препятствующий смещению заготовок в продольном направлении при растяжении. Соединение, в котором скошенные концы заготовок имеют затупление, препятствующее смещению заготовок в продольном направлении при растяжении и сжатии, называют соединением на ступенчатый «ус» с затуплением (рис. 46, г).

Зубчатое клеевое соединение (рис. 46, д) — это соединение профилированными поверхностями в виде зубчатых шипов, вертикальное клеевое соединение (рис. 46, е) — соединение с выходом профиля шипов на пласть заготовки. В горизонтальном зубчатом соединении (рис. 46, ж) профиль шипов выходит на кромку заготовки.

Зубчатое клеевое соединение на «ус» (рис. 46, з) — соединение

на «ус» профилированными поверхностями склеивания в виде зубчатых шипов.

Ступенчатое клеевое соединение (рис. 46, и) — торцовое соединение профилированными поверхностями склеивания в виде ступеньки, высота которой равна половине толщины заготовки.

Наиболее прочным является клеевое соединение на зубчатый шип. Этот вид соединения применяют для сращивания брусков створок, фрамуг, оконных и дверных коробок и других строительных элементов.

Зубчатое клеевое соединение (см. рис. 46, д) изготовляют в соответствии с ГОСТ 19414—90. Склеиваемые заготовки не должны отличаться по влажности более чем на 6 %. В зоне соединения заготовок не допускаются сучки более 5 мм. Параметр шероховатости поверхностей склеивания зубчатых шипов Rmmax по ГОСТ 7016—82 не должен превышать 200 мкм.

§ 6. Технология соединения брусков из древесины

В 5 классе вы уже соединяли бруски с помощью гвоздей или шурупов, положив бруски один на другой. Однако часто мри изготовлении мебели или в строительстве требуется соединить бруски так, чтобы толщина соединения была не больше толщины соединяемых брусков.

Эти соединения называют соединениями внакладку (впол-дерева). Они могут быть ступенчатыми (рис. 8, а, б, г) или соединениями врезкой (рис. 8, в, д-ж). Соединения брусков могут выполняться как по длине (см. рис. 8, а, д), так и под прямым углом (см. рис. 8, б, г, е, ж). Т акие соединения применяют при изготовлении рамок, оконных и дверных блоков, столов, стульев, ящиков и т. д.

Рис. 8. Соединения брусков: а — прямое с прямым стыком; б, г — угловое с прямым стыком; в, ж — крестовое; д — простой накладной замок; е — тавровое внакладку; 1 — детали подготовлены к соединению; 2 — детали соединены между собой

Толщина получаемого изделия может быть равна толщине соединяемых деталей (см. рис. 8, a-в) или быть немного больше (см. рис. 8, д). Возможно также соединение деталей разной толщины (см. рис. 8, е)у где толщина соединения равна толщине наиболее толстой детали. Подобным образом соединены вертикальные планки с полками (см. рис. 6, б).

Технология получения концевого ступенчатого соединения деталей, показанного на рисунке 8, б, состоит в следующем. Соединяемые бруски складывают вместе и выполняют разметку, оставляя припуск 2. 3 мм от торца брусков (рис. 9, а). Рейсмус настраивают с помощью линейки таким образом, чтобы расстояние от торца колодки до острия иглы было равно половине толщины бруска. Далее проводят продольные линии на кромках и торцах (рис. 9, б) и помечают вырезаемые участки.

Рис. 9. Разметка брусков для концевого ступенчатого соединения под прямым углом: а — поперечная с помощью угольника; б — продольная рейсмусом

Затем пилой с мелкими зубьями выпиливают эти куски древесины на обоих брусках, оставляя нетронутыми разметочные линии (рис. 10, а, б). После этого выравнивают полученные поверхности стамеской и зачищают напильником с крупной насечкой (рис. 10, в, г). При зачистке постоянно прикладывают выпиленные ступени двух брусков друг к другу, пока толщина соединения не станет равна толщине бруска.

Рис. 10. Обработка брусков для ступенчатого соединения: а — продольное запиливание; 6 — поперечное запиливание; в — выравнивание выпиленной ступени; г — зачистка ступени напильником

Подготовленные бруски соединяют с помощью клея. Для повышения прочности соединения бруски скрепляют шурупами или с помощью одного или двух шкантов — небольших деревянных цилиндрических стержней диаметром 6. 8 мм. Для этого складывают бруски вместе точно под прямым углом, скрепляют их струбциной. После этого сверлят отверстие необходимого диаметра иод шкант одновременно в двух деталях, чтобы соединение было точным (рис. 11, а). Затем смазывают стыки брусков клеем, забивают в отверстие смазанный клеем шкант (рис. 11, б). Затем ещё раз проверяют перпендикулярность соединённых брусков с помощью угольника и сжимают соединение брусков струбциной, используя подкладные дощечки (рис. 11, в).

Рис. 11. Технология ступенчатого углового соединения брусков: а — сверление отверстия под шкант: 1 — сверло; 2 — бруски; 3 — струбцина; 6 — установка шканта в отверстие: 1 — бруски; 2 — молоток; 3 — шкант; в — сжатие брусков в струбцине: 1 — бруски: 2 — подкладные дощечки; 3 — струбцина; г — отпиливание припусков: 1 — бруски: 2 — пила: 3 — припуск

После того как клей высохнет, припуски отрезают ножовкой вровень с кромкой брусков и зачищают торцы напильником и шлифовальной шкуркой (рис. 11, г).

При изготовлении крестового соединения врезкой (папри-мер, см. рис. 6, е) брусок размечают, кладут его на верстак и пилой делают запилы (прорези) до разметки через каждые 10. 15 мм (рис. 12, а).

Рис. 12. Технология выполнения врезки для крестового соединения: а — запиливание прорезей: 1 — верстак: 2 — брусок-заготовка; 3 — прорези; 4 — пила; 6 — отсекание надрезанных участков врезки: 1 — верстак; 2 — брусок; 3 — врезка; 4 — стамеска; 5 — молоток; в — выравнивание плоскости врезки: 1 — брусок: 2 — стамеска: 3 — верстак; 4 — врезка; 5 — задний зажим

Затем лишнюю древесину удаляют стамеской: вначале делают надрез, нанося лёгкие удары молотком по стамеске с одной кромки бруска, и затем отсекают надрезанный участок сильными ударами молотка с другой стороны бруска (рис. 12, б).

Далее стамеской выравнивают плоскость врезки (рис. 12, в) и зачищают её напильником, не выходя за линию разметки. То же самое проделывают и со вторым бруском. После этого оба бруска складывают вместе и проверяют, не возвышается ли плоскость одного бруска над плоскостью другого. Если такое наблюдается, то плоскости врезок обрабатывают дополнительно стамеской и напильником до тех пор, пока толщина соединения не станет равна толщине бруска.

- Перед обработкой необходимо правильно и надёжно закрепить заготовки на верстаке.

- Во время пиления нельзя держать левую руку близко к полотну пилы.

- Соблюдать осторожность при работе со стамеской. Передавать её следует только ручкой вперёд.

- Сверло в патроне дрели должно быть закреплено без перекосов.

- По окончании работы стружку с крышки верстака удалять только специальной щёткой.

- После работы с клеем тщательно вымыть руки с мылом.

Практическая работа № 7

Изготовление изделия из древесины с соединением брусков внакладку

- Получите у учителя заготовки для изготовления* одного из изделий: рамки (рис. 13, а), коробки (рис. 13, б), подставки (рис. 13, в), карандашницы (см. рис. 6, г), крестовины (см. рис. 6, е) или подготовьте заготовки для своего проектного изделия с соединением брусков внакладку.

- Разметьте бруски, выпилите ступени или врезки и зачистите их стамеской и напильником с крупной насечкой.

- Просверлите, если необходимо, отверстия под шканты.

- Смажьте соединения клеем и скрепите струбциной.

- После высыхания клея (на следующем уроке) отпилите припуски и зачистите соединения.

Новые слова и понятия

Соединение внакладку (вполдерева): ступенчатое, соединение врезкой; шкант.

Диски с бедлоками — что это: особенности конструкции

Всех нас учили в автошколе или в армии, что при движении на машине по рыхлой почве, снегу или заболоченной местности — следует стравить воздух из шин. Это увеличивает пятно контакта покрышки. Автомобиль обретает повышенные характеристики проходимости. Однако, при таком движении можно попасть в ситуацию, когда колесо с низким давлением разбортируется прямо на ходу.

А если две шины слетят с диска, запаска-то одна? В такой ситуации не позавидуешь водителю. Чтобы предотвратить самопроизвольную разбортировку, рекомендуется использовать диски в бедлоками. Что это такое и зачем это нужно, расскажем далее.

Что такое бедлок на диске и какова его функция

Что такое бедлок (Beadlock) – это, своего рода, замок из двух колец. Устройство является дополнительным элементом колеса. Бедлок жёстко крепится к кромке диска и зажимает край покрышки, не позволяя ей разбортироваться в момент передвижения на низком давлении. Рассматривать кольца в отдельности от колёс нет смысла. В большинстве случаев, диски с бедлоками поступают в продажу, как единое целое.

На какие колесные диски устанавливаются бедлоки

Бедлоки устанавливаются на колёса, которые эксплуатируются по пресечённой местности, где необходимо снижать давление для проходимости. С дополнительными фиксаторами шин, можно передвигаться не опасаясь разбортировки. Диски с бедлоками имеют индивидуальный конструкцию. На внешней стороне обода, приварено широкое кольцо с резьбовыми отверстиями, которых может быть от 18 до 36 шт. Количество зависит от модели диска.

Второе, более узкое кольцо, помещается внутрь шины. Затем два кольца стягиваются болтами, зажимая между собой борт покрышки. В изготовлении колец применяют материал из стали или алюминия. Кроме традиционных металлов, можно встретить бедлоки из композитных материалов. Новейшие технологии, позволяют сделать композитные кольца прочнее чем, металлические.

Почти все диски имеют одностороннее размещение колец, которые выходят наружу автомобиля. Ставить бедлоки с внутренней стороны диска нет смысла. Покрышка зажата и разбортировка невозможна. Кроме того, дополнительные два кольца гарантировано утяжелят конструкцию колеса.

Диски с конструкцией Beadlock дороже обычных. Например, ориентировочная стоимость колеса для а/м УАЗ с параметрами: 5×139,7 8xR15 d110 ET-19 (сталь) 7500 — 8000 рублей. Есть компании, которые специализируются на переварке обычных дисков, самостоятельно устанавливая кольца Beadlock.

Возможно купить бедлоковый комплект Rockstomper и самому переконструировать обычные диски в бездорожные. В этом случае понадобится сварочный аппарат и опыт сварочных работ. Комплект состоит из 2-х колец, с 32-мя отверстиями под болты. После рестайлинга, ширина диска увеличится на 2 дюйма.

Преимущества и недостатки дисков с бедлоками

Если вы впали в раздумье и не знаете, ставить на свой внедорожник диски с кольцами Beadlock или нет, то необходимо проанализировать условия эксплуатации. Езда по асфальту в городских условиях, явно не нуждается в дисках с фиксаторами покрышек. А, в том случае, если пресечённая местность — это стихия вашего авто, то укомплектовать транспортное средство специальными колёсами будет верным решением. Давайте рассмотрим преимущества и недостатки.

- колёса не разбортируются на ходу;

- можно понижать давление воздуха до минимальных значений;

- владелец может самостоятельно бортировать покрышки;

- автомобиль на колёсах с кольцами Beadlock выглядит более сурово.

- колеса в сборе имеют большую массу;

- требуется регулярный осмотр болтов на кольцах, так как возможно ослабление конструкции на высоких скоростях;

- возможны утечки воздуха при некорректной установке покрышек;

- колёса с фиксаторами сложно отбалансировать;

- в некоторых странах запрещена эксплуатация таких дисков по дорогам общего пользования.

На каких автомобилях применяются

Диски с бедлоками в основном применяются на спортивных автомобилях и на спецтехнике. В спорте, фиксаторы покрышек используют в гонках по бездорожью, в кольцевых гонках и в дрэг-рейсинге. Если «джипперам» необходимы бедлоки для преодоления дороги на низком давлении, то скоростным автомобилям фиксация покрышек нужна, чтобы шину не сорвало с диска высокими оборотами.

Beadlock — необходимая опция для дисков, которые эксплуатируются в суровых условиях. Автовладелец может купить фабричные обода, или установить бедлоки на стоковые диски самостоятельно, при помощи сварки. На дорогах общего пользования, такие колёса не нужны.

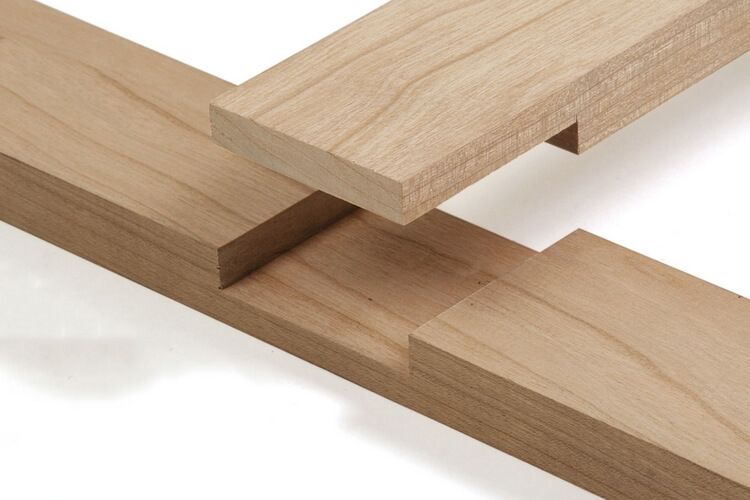

Секреты изготовления рамных соединений вполдерева

Врубка вполдерева – простой и надежный способ соединить две одинаковые детали под прямым углом. Этот метод пригодится при создании угловых, крестовых и Т-образных соединений. Сделав разметку и выбрав в каждой детали половину материала по толщине, вы получите аккуратное и прочное соединение, которое станет незаменимым при сборке рам и конструкций из бруса.

Врубку вполдерева производят разными способами: с использованием фрезера, циркулярной или ленточной пилы. Мы же расскажем, как создавать идеально плотные соединения, используя классический набор ручных инструментов.

ИНСТРУМЕНТЫ

- столярный угольник;

- разметочный рейсмус;

- карандаш или разметочный нож;

- обушковая пила;

- широкая столярная стамеска.

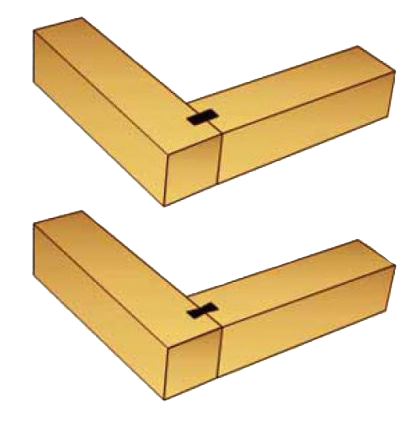

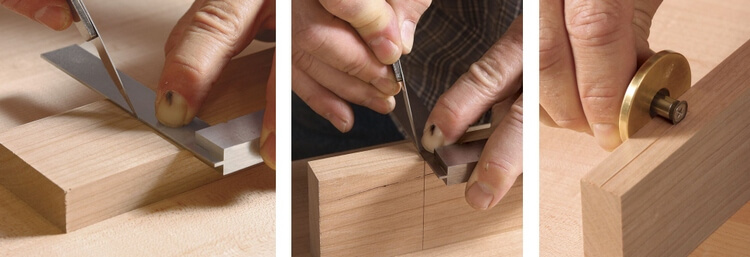

Угловые соединения вполдерева своими руками

Угловая врубка вполдерева (внахлестку) – наиболее распространенный тип рамного соединения. Его логика предельно проста: на концах обеих деталей вырезают углубления (фальцы) по ширине ответной детали. Фальц образует грань и заплечик – они должны быть идеально ровными и строго перпендикулярны друг другу. В качественном соединении поверхности обеих деталей плотно подогнаны и образуют стык без малейших зазоров.

Разметка соединения

Создайте разметку под выборку фальца. Для этого используйте столярный угольник, рейсмус и разметочный нож.

Отмерьте длину грани по ширине сопрягаемой детали. Прочертите линии разметки на кромках. Установите рейсмус на половину толщины детали и сделайте боковую разметку.

Совет! Создавая столярные соединения своими руками, вместо карандаша используйте острый разметочный нож. Он обеспечит высокую точность разметки и отсутствие следов на готовой детали. При этом углубленная линия станет удобной стартовой позицией для стамески или обушковой пилы.

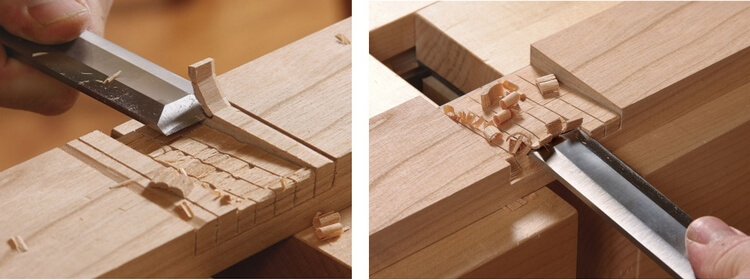

Вырезание фальца

Используя обушковую пилу, отпилите отходную часть на каждой детали, аккуратно следуя по разметке без сильных нажимов и рывков.

Зачистка соединения

При помощи широкой стамески зачистите грань и заплечик, добившись максимально плотного прилегания деталей.

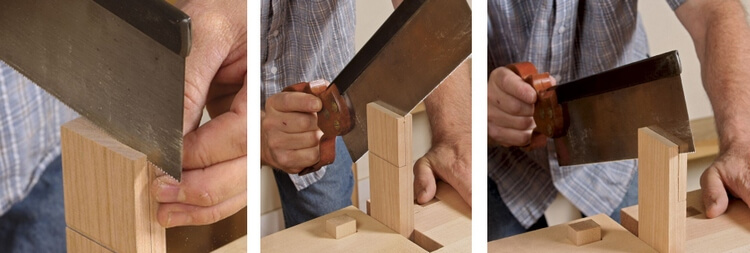

Т-образное (тавровое) соединение

Тавровое соединение внахлестку – это еще одна вариация запила вполдерева, которое широко используют при создании рамных конструкций. В этом случае конец одной детали примыкает к середине второй. На первой вырезают фальц (по аналогичной схеме, как в угловом соединении), а на второй посадочный паз. Ниже предложена одна из схем его создания такого паза вручную.

Сделайте разметку на лицевой стороне, ориентируясь на ширину ответной детали.

Используя рейсмус и угольник, нанесите разметку на кромках.

Сделайте пропилы в отходной части. Они облегчат последующую выборку стамеской.

Широкой столярной стамеской снимите отход. Снимайте послойно, двигаясь от центра к краям.

Выполните зачистку паза. Грань и заплечики должны быть идеально ровными и сходиться строго под прямым углом. Это обеспечит максимально плотное прилегание деталей.

К вопросу о фиксации

Столярные соединения вполдерева не имеют механической связи, поэтому их закрепляют при помощи склейки. О том, как правильно склеивать дерево и выбирать подходящий клей мы подробно поговорили в предыдущих материалах.

На время высыхания конструкция должна быть зафиксирована струбцинами. Ставя зажимы, убедитесь, что их давление распределяется равномерно. Неправильно установленная струбцина может деформировать детали или нарушить подгонку соединения.

В отличие от рамных конструкций бревна или брус укрепляют по другой технологии. В этом случае для фиксации соединения используют шурупы, шканты или нагели.