Сварка нержавеющей стали (нержавейки)

Сварка нержавеющей стали имеет свои отличительные особенности. Из нашей статьи вы за несколько минут узнаете много полезной информации об этом процессе. В одном месте мы собрали основные данные о методах сварки и важных нюансах при проведении работ. Читайте и применяйте полученные знания на практике. Магазин сварочного оборудования Тиберис всегда с удовольствием делится с вами секретами и рад помочь дельным советом.

Содержание

Нержавеющая сталь – что это за материал

Во все времена, главным врагом изделий из железа была ржавчина. Она способна превратить в груду бесполезного металлолома самые прочные сооружения. Из-за окисления на открытом воздухе приходят в негодность точные инструменты и разрушаются огромные конструкции.

Но чуть более века назад, людям удалось найти отличное средство от ржавчины. В 1913 году английский исследователь Гарри Брайрли создал первую в мире (по официально признанной версии) нержавеющую сталь. Она содержала в своем составе 12,8% хрома и 0,24% углерода. Хотя первые опыты со сплавами железа и хрома начали проводить еще в 1820 году.

Нержавеющая сталь обладает ярко выраженными антикоррозионными свойствами. Эти характеристики нержавейка приобретает при добавлении в ее расплав определенных металлов. Чаще всего для таких целей используют хром, никель, марганец и молибден.

Существует 3 основных группы нержавеющей стали по химическому составу:

- Хромистые (имеют повышенную прочность) Это – самые дешевые виды нержавеющей стали. Они хуже поддаются обработке из-за низкой пластичности.

- Хромоникелевые (отличаются большей пластичностью). Наиболее востребованная и широкая группа нержавейки. Добавление никеля стабилизирует структуру сплава и придает стали слабые магнитные свойства.

- Хромомарганцевоникелевые. Добавление марганца в сплав увеличивает прочность, сохраняя пластичность стали.

Каждая из этих групп содержит в себе десятки и даже сотни марок нержавеющих сталей, которые могут значительно отличаться по своим свойствам. Например, хромистые стали с минимально допустимым (12-14%) содержанием хрома массово используются при изготовлении клапанов в агрегатах и производстве обычной кухонной утвари. В то же время хромистые стали с содержанием хрома 25-33% обладают великолепной жаропрочностью. Поэтому они применяются в металлургии при создании оборудования для выплавки металла.

Кроме того, нержавеющие стали различают по физической структуре. Среди множества видов, наиболее известны ферритные, аустенитные и мартенситные стали.

Где используются различные виды нержавеющей стали

Сфера применения нержавеющей стали затрагивает буквально все стороны жизни человека. Наиболее популярные хромоникелевые аутенситные стали массово идут на изготовление крепежных деталей (болтов и гаек). Из этих сплавов часто делают монеты, например, украинские 1,2 и 5 копеек. Аутенситы достаточно просто поддаются термической обработке, в том числе и сварке.

Ферритные сплавы нашли широко применение в химической промышленности. Высокая стойкость к воздействию многих видов кислот и большой температуры позволяет использовать такие виды стали для изготовления огромных резервуаров на химических предприятиях. Но сваривать изделия из ферритной стали намного сложнее. Значительная устойчивость к высоким температурам делает эти сплавы неудобными для сварки наиболее распространенными методами (MMA, MIG/MAG, TIG). Но в домашних условиях ферриты встречаются очень редко.

Мартенситные стали получили широкое распространение в производстве инструментов. Именно из мартенситных марок стали изготавливают кухонные ножи. Как и аутенситные аналоги, их сваривать можно без особых проблем.

Какими методами сваривают нержавейку

Сварка нержавеющей стали может производиться различными способами. Но наиболее часто используют 3 основные технологии:

- Ручной дуговой сваркой плавящимися электродами (MMA). Этот метод наиболее распространен в домашних условиях, т.к. инверторы для РДС по цене доступны каждому сварщику. Отличается самым низким качеством, поэтому в промышленных масштабах практически не используется.

- Полуавтоматической сваркой проволокой в среде защитного газа (MIG/MAG), для этого отлично подойдут сварочные полуавтоматы. Наиболее эффективный способ: быстрый, образующий ровный шов. Лучше подходит для более толстых деталей.

- Сварку неплавящимися электродами в среде инертного газа (TIG), чаще всего используют инверторы для аргонодуговой сварки. Более предпочтителен при сварке тонких заготовок. Рекомендуется при сварке труб высокого давления..

Кроме того, сварка нержавейки может проводиться и менее распространенными способами. К ним относятся:

- Точечная и роликовая сварка.

- Плазменная сварка.

- Лазерная сварка.

Но, использование этих технологий ограничивается высокой стоимостью и сложностью процесса. Поэтому их применяют исключительно при необходимости сварки деталей, требующей высокой точности или при обработке трудносвариваемых материалов.

Особенности сварки нержавеющей стали или как избежать появления дефектов при сварке нержавейки

Сварка нержавейки имеет свои нюансы, которые определяются свойствами этого материала:

- Присутствие в составе стали хрома. Этот металл под воздействием высокой температуры реагирует с углеродом, образуя карбид хрома, тем самым снижается прочность сварного соединения. Поэтому место сварки быстро охлаждают (иногда даже обычной водой).

- Пониженная теплопроводность. В связи с чем, силу тока сварки необходимо снизить на 15-20% по сравнению с процессом обработки обычной стали.

- Повышенный коэффициент расширения металла. Поэтому необходимо постоянно следить за величиной зазора между свариваемыми деталями.

- Большое электрическое сопротивление. По этой причине электроды с хромоникелевыми стержнями имеют ограниченную (до 350 мм) длину.

Эти четыре основные особенности сварки нержавейки необходимо всегда учитывать, приступая к работе. Только выполняя указанные выше условия, можно добиться качественных результатов. В противном случае – образование дефектов вам гарантировано.

Каким должно быть качественное оборудование и материалы для сварки нержавеющей стали

Выбор оборудования для сварки нержавейки нужно делать, ориентируясь на особенности этого материала.

Лучше всего использовать электроды для сварки, изготовленные из той же марки нержавеющей стали, что и свариваемые изделия. Тогда процесс расплавления металла происходит равномерно, обеспечивая качественный результат.

При сварке проволокой также необходимо подбирать ее, исходя из материала свариваемых заготовок. Главная сложность состоит в том, что определить «на глаз» конкретную марку нержавеющей стали невозможно. Для этого нужно провести сложный спектральный анализ в специализированной лаборатории. Если вы столкнулись с такой проблемой, лучше всего поискать информацию на сайте производителя свариваемого изделия.

Обработка изделий перед сваркой – что и как надо делать

Обработка изделий из нержавеющей стали перед сваркой выполняется в следующем порядке:

- Очищается поверхность изделия от грязи. Для этого обычно используют стальную щетку.

- Производится обработка растворителем (уайт-спиритом, специальной жидкостью или ацетоном). Отсутствие жира на поверхности детали увеличивает устойчивость дуги.

- Свариваемая поверхность обрабатывается средством от налипания брызг. В результате после сварки необходимость механической обработки поверхности попросту отпадает.

Единственное существенное отличие подготовки изделий из нержавеющей стали состоит в необходимости наличия зазора между кромками деталей. Он обеспечивает свободную усадку.

Как обрабатывают изделия из нержавейки после сварки

Нержавеющая сталь после сварки подлежит обязательной дополнительной обработке. Игнорирование этого правила может очень быстро привести к негативным последствиям: появлению коррозии и уменьшению прочности изделия.

Предварительная обработка после сварки может выполняться такими методами:

- Механическая зачистка сварного шва. Эта операция, главным образом, предназначена для улучшения внешнего вида изделия. Производится жесткими стальными щетками.

- Пескоструйная обработка. Преследует те же цели. После ее проведения шов выглядит еще красивее.

- Шлифование. Позволяет добиться идеально ровной поверхности шва.

Но все эти способы предварительной обработки влияют лишь на внешний вид изделия. Чтобы качественно защитить место сварки от разрушения, нужны более действенные методы – пассивация и травление.

Травление – это обработка места сварки химически активными веществами (кислотами или специальными жидкостями). Кислоты разъедают окалину, которая может вызвать появление ржавчины.

Пассивация – это нанесение на место сварки спецсредства, под действием которого на поверхности металла образуется защитная пленка из оксида хрома.

Только после проведения химической обработки место сварки способно надежно противостоять коррозии.

Особенности сварки нержавейки с другими материалами

Главная опасность, которая имеется при сварке нержавеющей стали с другими материалами, таится в их смешивании. В результате, свойства разнородного сварного шва могут резко ухудшиться. Шов становится твердым и хрупким, в нем образуются трещины.

Чтобы избежать такого развития событий, необходимо:

- Использовать в качестве присадки высоколегированные или созданные на основе никеля сплавы.

- Обязательно прокаливать электроды перед сваркой и тщательно очищать поверхности изделий.

- Не подогревать место сварки перед началом работ.

- Применять электроды, предназначенные для сварки высоколегированной стали.

В сварном шве желательно добиться как можно меньшего наличия основного металла (расплавленным при сварке частичкам исходных изделий). Его составляющая не должна превышать 40% от общей массы. Остальное – электроды или присадочная проволока, в зависимости от типа сварки.

Выводы

Сварка нержавеющей стали хоть и представляет собой довольно сложный процесс, но может осуществляться качественно даже в домашних условиях.

Для позитивного результата необходимо:

- Правильно учитывать особенности сварки нержавейки.

- Выбрать наиболее подходящий (доступный) метод сварки.

- Тщательно обработать место сварки до начала и после окончания работ.

- Использовать качественное сварочное оборудование и расходные материалы.

Все эти пункты легко реализуются при наличии желания. А специалисты магазина Тиберис всегда готовы предложить свою помощь по выбору наиболее подходящего сварочного оборудования. Обращайтесь – с нами сварочные работы проводить намного легче и эффективнее.

Сварка нержавейки в домашних условиях: варианты, советы, видео

Выполняя такую технологическую операцию, как сварка нержавейки, важно учитывать как физические свойства материала, так и его химический состав. Только в таком случае можно рассчитывать на то, что соединение будет выполнено качественно и надежно.

Аргонная сварка нержавеющей стали

Факторы сложности для сварки деталей из нержавеющей стали

Сварку нержавеющей стали затрудняет то, что данный материал относится к категории высоколегированных сплавов, а значит, в его составе в достаточно большом количестве содержатся элементы, влияющие на его основные свойства. В нержавейке, в частности, таким элементом является хром. Его содержание в данном сплаве может составлять 12–30%. Хром наряду с такими элементами, как никель, титан, марганец и молибден, формирует антикоррозионные свойства нержавеющей стали, но в то же самое время наделяет ее и другими особенностями, влияющими на свариваемость.

Для тех, кто не любит читать длинные статьи и вникать в технические тонкости, предлагаем сразу посмотреть два видео с наиболее актуальными для домашнего мастера вариантами сварки нержавеющей стали — электродом с помощью инвертора и опять же инвертором, но уже в среде защитного газа (аргона).

По этой причине сварку нержавеющей стали всегда сопровождает значительная деформация соединяемых деталей. В отдельных случаях, когда свариваемые детали имеют значительную толщину и между ними не предусмотрен зазор, такие деформации могут привести даже к появлению крупных трещин.

Теплопроводность нержавеющей стали в 1,5–2 раза ниже, чем у низкоуглеродистых сплавов. Такая особенность материала приводит к тому, что соединяемые детали в зоне сварки проплавляются даже при меньших (на 15–20%), чем при сваривании изделий из низкоуглеродистой стали, силах тока.

При сильном нагреве (более 500 градусов Цельсия) в нержавеющих сталях возникает так называемая межкристаллитная коррозия. Происходит это потому, что по краям зерен структуры металла начинают формироваться прослойки, состоящие из карбида хрома и железа. Избежать этого явления можно не только тщательным подбором режима сварки, но и путем принудительного охлаждения свариваемых деталей из нержавейки, для чего можно использовать обычную воду. Однако следует иметь в виду, что охлаждать водой можно лишь детали, изготовленные из хромоникелевых сталей, которые имеют аустенитную внутреннюю структуру.

Перегрев электродов с хромоникелевыми стержнями

Из-за низкой теплопроводности соединяемых материалов и их повышенного электрического сопротивления сварка деталей из нержавейки сопровождается сильным нагревом электродов, стержни которых имеют хромоникелевый состав. Чтобы избежать этого нежелательного явления, используют электроды для сварки нержавейки длинной до 35 см.

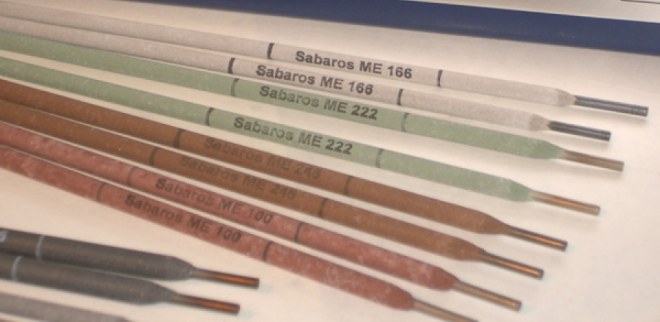

Сварочные электроды Sabaros ME 101 3,2мм для сварки нержавеющих сталей

Наиболее распространенные способы сварки нержавеющей стали

Сварка изделий из нержавеющих сталей, характеризующихся повышенным содержанием хрома, может выполняться с использованием нескольких технологий. Сюда, в частности, относятся следующие виды сварки:

- аргонодуговую (с использованием вольфрамового электрода и режимов AC/DC TIG);

- выполняемую в режиме MMA покрытыми электродами;

- полуавтоматическая электродуговая сварка в среде аргона, проводимая в режиме MIG и с использованием проволоки из нержавеющей стали;

- так называемая холодная сварка для нержавеющей стали, выполняемая под большим давлением (название данной технологии обусловлено тем, что она не предусматривает плавления металла в процессе его соединения);

- шовную технологию и контактную точечную сварку.

Технология сварки деталей из нержавеющей стали предусматривает тщательное обезжиривание их поверхностей при помощи ацетона или авиационного бензина. Делается это для того, чтобы уменьшить пористость выполняемого шва, сделать сварочную дугу более устойчивой, тщательно зачистить кромки соединяемых деталей. Только после тщательной зачистки можно приступать к выполнению операции выбранным способом. Есть несколько основных способов сваривания деталей из нержавеющих сталей, а также технологии, которые применяются достаточно редко. В любом случае принимать решение о том, как варить нержавейку, следует исходя из конкретных условий и требований, предъявляемых к формируемому соединению.

Сварка покрытыми электродами (ММА)

Сварка деталей из нержавейки по технологии ММА, предусматривающая использование покрытых электродов, является самой распространенной технологией. Этот способ достаточно прост, его можно применять и дома, но он не позволяет получать шов самого высокого качества.

Что удобно, такую сварку нержавейки можно выполнять даже в домашних условиях, но для этого вам понадобится специальный сварочный аппарат, который называется инвертор. Чтобы сварка нержавейки инвертором позволила получить соединение, обладающее высокой надежностью, необходимо правильно подобрать электрод для определенной марки нержавейки. Все электроды, с помощью которых проводится сварка изделий из нержавеющих сталей, делятся на два основных типа:

- с рутиловым покрытием на основе двуокиси титана (сварка такими электродами, обеспечивающими небольшое разбрызгивание металла и стабильную дугу, выполняется на постоянном токе и обратной полярности);

- с покрытием на основе карбоната магния и кальция (такими электродами нержавейка сваривается на постоянном токе обратной полярности).

Чтобы понять, какими электродами варить нержавейку, достаточно заглянуть в ГОСТ 10052-75, в котором представлены все типы таких расходных материалов, а также оговаривается, какой из них следует использовать для работы с металлом конкретного химического состава. Для того чтобы выбрать электроды по нержавейке, соответствующие требованиям данного ГОСТа, достаточно знать марку металла, детали из которого необходимо соединить.

Со всеми требованиями к электродам для сварки нержавейки можно ознакомиться, бесплатно скачав ГОСТ 10052-75 в формате pdf по ссылке ниже.

ГОСТ 10052-75 Электроды покрытые металлические для ручной дуговой сварки высоколегированных сталей с особыми свойствами

Скачать

Ручная и полуавтоматическая сварка нержавейки в среде аргона (AC/DC TIG, MIG)

Для выполнения ручной сварки нержавейки в среде аргона применяются электроды из вольфрама. Эта технология даже в условиях дома позволяет получать качественные и надежные соединения изделий, отличающихся небольшой толщиной. Сварку такими электродами по нержавейке используют преимущественно для монтажа коммуникаций из труб, по которым под давлением будут транспортироваться газы или различные жидкости.

Аустенитную нержавеющую сталь следует сваривать особенно тщательно и с осторожностью

У данной технологии есть определенные особенности.

- Для того чтобы вольфрам, из которого изготовлены электроды по нержавейке, не попал в расплавленный металл в зоне сварки, дугу поджигают бесконтактным способом. Если выполнить это непосредственно на детали не представляется возможным, то дугу зажигают на специальной угольной плите и аккуратно перемещают ее на соединяемые заготовки.

- Сварку нержавеющей стали данным способом можно выполнять как на постоянном, так и на переменном токе.

- Режимы подбираются в зависимости от толщины соединяемых деталей. К таким режимам, в частности, относятся параметры сечения вольфрамового электрода, диаметр проволоки, используемой в качестве присадки, параметры тока (сила и полярность), расход защитного газа, скорость выполнения сварки.

- Очень важно, чтобы уровень легирования присадочной проволоки был выше, чем у соединяемых деталей.

- В процессе выполнения сварки электроды по нержавейке не должны совершать колебательных движений. Если пренебречь этим требованием, это может привести к нарушению сварочной зоны и окислению металла в ее области.

При использовании данной технологии можно сократить расход вольфрамового электрода. Для этого нужно некоторое время (10–15 секунд) не отключать подачу аргона после окончания сварочного процесса. Подобная процедура способствует защите раскаленного вольфрамового электрода от активного окисления.

У полуавтоматической сварки нержавейки в среде аргона, по сути, мало отличий от обычного ручного способа. Основное ее отличие заключается в том, что подача проволоки в зону сварки осуществляется при помощи специального оборудования. Благодаря механизации процесс протекает значительно точнее и с большей скоростью.

Благодаря использованию полуавтоматического оборудования могут быть реализованы следующие техники сварки деталей из нержавеющей стали:

- метод струйного переноса, который позволяет эффективно сваривать детали большой толщины;

- сварка короткой дугой – для выполнения соединения деталей небольшой толщины;

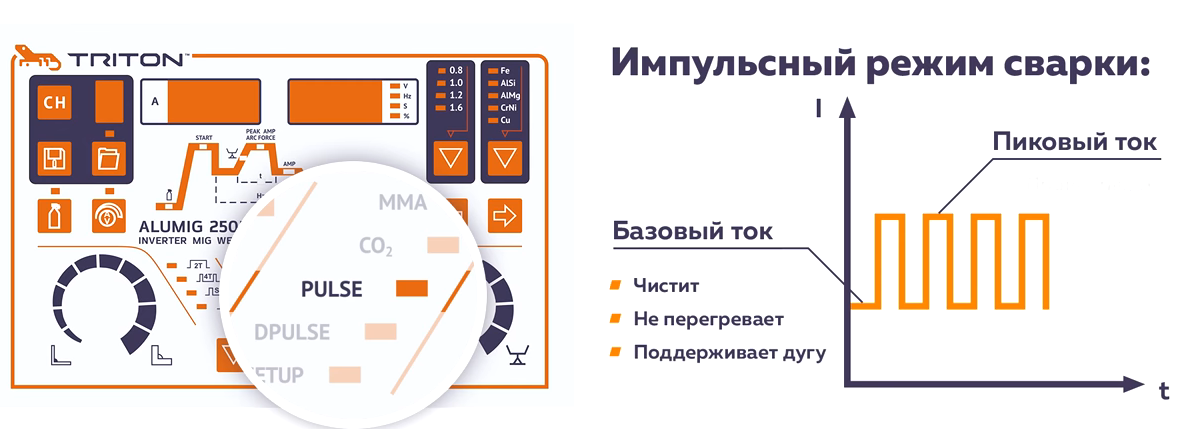

- импульсная сварка – универсальная технология, которая позволяет получать качественные и надежные соединения и является самым выгодным вариантом в финансовом плане.

Аргонодуговая сварка нержавеющей стали

Другие технологии сварки нержавеющей стали

Существует еще несколько способов сварки нержавейки, которые лучше демонстрируют себя в определенных ситуациях, то есть не отличаются универсальностью. Сюда относятся следующие способы, предполагающие использование специального оборудования.

Сварка нержавеющей стали с использованием лазерного луча

Такой способ сварки, который даже на видео выглядит очень впечатляюще, обладает целым рядом весомых преимуществ: металл в зоне сварки не теряет свою прочность из-за чрезмерного температурного воздействия, быстро остывает, на нем не появляются трещины, а в его структуре формируются зерна минимального размера. Оборудование для лазерной сварки и сама технология находят широкое применение в различных отраслях промышленности (автомобиле- и тракторостроение, монтаж коммуникаций из труб и др.).

Холодная сварка под большим давлением

Данная технология не предусматривает плавления материала в зоне сварки, а металлические детали соединяются на уровне их кристаллических решеток. В зависимости от получаемого соединения и конфигурации деталей давление может оказываться на одну или сразу на обе металлические заготовки. Очень интересно посмотреть на видео такого процесса: две детали, находясь в холодном состоянии, как будто вдавливаются друг в друга.

Контактная сварка изделий из нержавейки

Такая сварка может выполняться по точечной или роликовой технологии. В результате могут быть соединены тонкие листы нержавейки с толщиной не более 2 мм. При этом используется то же самое оборудование, что и для других металлов.

На видео ниже подробно объясняются и наглядно демонстрируются нюансы подачи присадочного прутка при сварке нержавейки неплавким электродом в среде аргона и прочие нюансы работы.

Сварка нержавейки – технология и особенности

Нержавеющая сталь относится к группе металлов, которые не поддаются коррозии благодаря наличию в своем составе молибдена, марганца, никеля и хрома.

По химическому составу нержавеющая сталь делится на:

- Хромо-марганцево-никелевую – наличие марганца обеспечивает хорошую прочность с сохранением пластичности металла.

- Хромоникелевую – самая популярная группа металлов с хорошей пластичностью. Наличие никеля добавляет небольшие магнитные свойства и стабилизирует структуру сплава.

- Хромистую – обладают невысокой пластичностью, плохо поддается обработке, но при этом обладает высокой прочностью.

Как можно сварить нержавейку

- MMA – дуговая ручная сварка штучным электродом для домашних нужд. Обеспечивает довольно сносное качество шва, но не отличается высокой прочностью и способностью выдерживать высокие нагрузки, обладает слабой структурой.

- TIG – аргонодуговая сварка. Обеспечивает высокое качество сварочного шва, тонкостенных изделий, часто применяется при сварке трубопроводов высокого давления.

- MIG/MAG – полуавтоматическая сварка в газовой защитной среде, которая позволяет добиться качественного шва с хорошим проплавлением. Применяется для сварки толстостенных заготовок.

Также нержавеющие стали обрабатывают другими методами, которые менее распространены из-за высокой сложности или стоимости работ:

- лазерная;

- плазменная;

- точечная сварка.

Вышеописанные режимы сварки нержавейки используют для соединений высокой точности и для обработки трудносвариваемых нержавеющих сплавов.

Нюансы при сварке нержавеющих сталей

- Высокое электрическое сопротивление. Ввиду данной особенности, хромоникелевые электроды используют ограниченной длины (до 350 миллиметров).

- Высокий коэффициент расширения металла. Нужно строго соблюдать величину зазора между обрабатываемыми изделиями.

- Низкая теплопроводность. Для обработки нержавейки снижают величину тока на 15-20% ниже, чем при сварке обычных сталей.

- Наличие хрома в составе. Данный металл образует карбид хрома при взаимодействии с углеродом на высоких температурах плавления. В результате снижается прочность сварочного шва. Чтобы это избежать, нужно быстро остужать место сварочного соединения.

Опытные сварщики всегда учитывают вышеописанные особенности нержавейки. Благодаря чему можно получить высококачественные швы с хорошей прочностью и без дефектов.

Импульсная сварка нержавейки

Одним из основных преимуществ импульсной сварки нержавейки является полный контроль над сварочным циклом и тепловложением в шов. Каждый импульс формирует сварочную каплю, которая переходит в сварочную ванну. В результате чего сокращается зона термического влияния, нагрев заготовки становится более контролируемым.

Также в процессе импульсной сварки нержавеющих сталей практически исключается образование сварочных брызг, что позволяет экономить сварочную проволоку, повысить производительность и сократить время на доработку сварочного соединения.

Сварка нержавейки с разными металлами

При смешивании разных металлов и сплавов с нержавейкой, возможно ухудшение качества сварочного шва, который может стать хрупким, с трещинами, менее пластичным и т.д.

Для исключения дефектов при сварке нержавейки с другими сплавами и металлами следует использовать электроды для высоколегированных сталей, и тщательно подготавливать поверхность заготовки и выполнить прокалку электродов. Кроме того, не рекомендуется предварительно подогревать зону сварки перед проведением работ, и желательно применять высоколегированные сплавы или на основе никеля в качестве присадочного материала.

Сварочный шов должен содержать меньшее количество основного металла – не более 40% от всей массы. 60% – это должен быть присадочный материал или электрод, в зависимости от используемого метода сварки.

Выбираем расходку для сварки нержавейки

Для того чтобы добиться качественной сварки нержавеющих металлов, необходимо выбирать присадочный материал, электроды, которые по составу будут такими же, как и обрабатываемые заготовки. Благодаря этому достигается равномерное расплавление металлов, получается качественное и плотное сплавление.

Информация по составу той или иной марки нержавеющей стали представлена на сайтах производителей свариваемых изделий. Порой довольно сложно определить состав нержавеющей стали без проведения сложных спектральных анализов в лабораторных условиях.

Подготовка изделия перед сваркой

- с помощью стальной щетки очищаем поверхность обрабатываемой заготовки;

- используя растворитель (ацетон, уайт-спирит или другие) протираем поверхность изделия для лучшей устойчивости дуги;

- используем средство, защищающее от налипания брызг, чтобы исключить механическую обработку изделия после сварки.

Между кромками изделий должен быть зазор, который гарантирует свободную усадку. Это одно из главных отличий в подготовке нержавеющих сталей к сварочным работам.

Обработка нержавейки после сварочных работ

Для исключения образования коррозии на поверхности нержавейки и снижения прочности заготовки, в обязательном порядке требуется дополнительная обработка после проведения сварочных работ.

Для правильной обработки нержавейки необходимо использовать следующие методы:

- зачистка шва механическим методом с помощью специальных щеток для улучшения внешнего вида заготовки;

- пескоструйная обработка для улучшения качеств и внешнего вида шва;

- шлифование – для идеально ровной поверхности сварочного соединения.

Для защиты сварочного соединения от возможного разрушения применяют травление и пассивацию. Метод травления – использование химически активных веществ (жидкости и кислоты). Воздействие кислот удаляет окалину, которая может стать причиной образования ржавчины. Метод пассивации – нанесение оксида хрома на поверхность заготовки для создания защитной пленки от образования коррозии.

Для чего применяется нержавеющая сталь

Каждая из вышеописанных групп стали нашла свое применение в разных сферах – металлургия, автомобильная промышленность, строительная отрасль, химическая промышленность и т.д. Самые популярные марки нержавеющей стали: мартенситные, аустенитные и ферритные.

Нержавеющие металлы используют:

- для изготовления трубопроводов разного сечения и назначения;

- ферритные используют в химической и пищевой отрасли;

- мартенситные стали применяют в металлургической промышленности;

- в строительной отрасли для изготовления уголков, опор и других конструкций;

- нержавеющие стали используют для изготовления ответственных опорных элементов;

- для облицовки оборудования и техники.

Заключение

- учитывать особенности при работе с нержавейкой;

- выполнять тщательные подготовительные работы до и после сварки;

- правильно подбирать присадочный материал и метод сварки.

Следуя рекомендациям в данной статье и вышеописанным правилам, можно добиться качественного сварочного соединения нержавеющих сталей.

Сварка нержавеющей стали

Больше ста лет человечество находит применение нержавеющей стали во многих сферах своей деятельности. Ее применяют для производства различных конструкций, арматуры, емкостей, разнообразного крепежа, инструментов. Достаточно часто изготовить либо отремонтировать изделия из нержавеющих сплавов невозможно без применения соответствующего сварочного процесса. При этом необходимо понимать, что сварка нержавейки должна осуществляться с учетом специфических особенностей данного высоколегированного металла.

Нержавеющая сталь – что это за материал

Главное достоинство высоколегированного коррозионностойкого сплава – это уникальная комбинация железа с углеродом (<0,12%) и хромом (>10,5%). Такое содержание основных химических компонентов позволило значительно повысить антикоррозионную стойкость металла.

С учетом химического состава специалисты условно разделяют нержавеющие сплавы на 3 основные группы:

Хромистые. Наиболее дешевый класс нержавейки. Характеризуются повышенной прочностью. Однако за счет низкой пластичности плохо поддаются обработке.

Хромоникелевые. Имеют большую пластичность. Пользуются большой востребованностью. Присутствие никеля позволяет стабилизировать структуру металла, а также придать сплавам слабые магнитные характеристики.

Хромомарганцевоникелевые. За счет добавления марганца не только сохраняется пластичность металла, но и увеличивается его прочность.

Также нержавеющие сплавы могут различаться физическим строением. Наиболее известные виды имеют ферритную, аустенитную, мартенситную структуру.

Какими методами сваривают нержавейку

Сварку нержавеющих сталей можно осуществлять разнообразными способами. К наиболее популярным технологиям относятся:

Ручная дуговая сварка с использованием плавящихся покрытых электродов (ММА). Практически каждый сварщик-любитель может позволить себе покупку инвертора для РДС для бытовых работ. Этот способ сварки может обеспечить высокое качество сварного соединения деталей из нержавейки при наличии определенного опыта.

Полуавтоматическая сварка проволокой с применением смеси защитного газа (MIG/MAG) на основе инертного (аргона). Применение этого способа сварки (сварочных полуавтоматов) позволяет быстро производить сварку, гарантируя получение равномерного шва высокого качества. Рекомендуется использовать этот способ сварки для выполнения сварных швов большой протяженности.

Сварка с помощью неплавящегося электрода в среде инертного газа (TIG). За счет применения инверторов для ручного аргонодугово

го сварочного процесса предоставляется возможность соединять тонколистовые заготовки с высоким качеством и привлекательным внешним видом. Рекомендуется для сварки конструкций, имеющих особые требования.

Особенности сварки нержавеющей стали

Необходимо понимать, что сварка нержавеющей стали имеет определенные нюансы из-за специфических особенностей этого высоколегированного металла:

За счет наличия хрома в структуре стали значительно снижаются прочностные параметры сварного соединения. Так как в результате создания высоких температур в ходе сварочного процесса этот химический элемент начинает вступать в реакцию с углеродом. Как следствие, образуется карбид хрома. В связи с этим рекомендуется быстро охлаждать место соединения заготовок, даже с помощью обычной воды.

Пониженная теплопроводность. Поэтому для осуществления сварочного процесса нужно применять ток силой на 15-20% ниже, чем при соединении деталей из обычных сталей.

Металл характеризуется повышенным коэффициентом расширения. В связи с этим требуется постоянно контролировать величину зазора между соединяемыми заготовками.

Отличается большим электрическим сопротивлением. Поэтому рекомендуется применять для сварки электроды на основе хромоникелевых стержней не длиннее 350 мм.

Приступая к процессу соединения деталей из нержавеющих сплавов, требуется учитывать эти нюансы. Это даст возможность получить качественный результат. При не соблюдении этих рекомендаций появляется большая вероятность образования дефектов в сварном шве.

Обработка изделий перед сваркой

Перед осуществлением сварочного процесса требуется непременно выполнить следующие операции:

Удалить с поверхности соединяемых деталей загрязнения. Это можно сделать с помощью металлической щетки, наждачной бумаги.

Обработать места соединения заготовок любым растворителем (специальной жидкостью, ацетоном, уайт-спиритом). Отсутствие жировых пятен позволит значительно увеличить устойчивость дуги.

Произвести обработку свариваемых поверхностей средством, исключающим налипание брызг расплавленного металла. Это даст возможность устранить необходимость в последующей очистке изделия.

Обработка изделий после сварки

Дополнительная обработка изделий из нержавеющей стали после завершения сварочного процесса должна осуществляться непременно. Не проведение этой операции может спровоцировать появление негативных последствий: образованию коррозии, уменьшению прочностных характеристик готового изделия.

Для обработки сваренной продукции из нержавеющих сплавов стандартно применяют следующие технологии:

Механическую очистку с использованием стальных щеток. Позволяют улучшить внешний вид.

Пескоструйный способ. Дает возможность придать изделию достаточную привлекательность.

Шлифование. Гарантирует получение шва с идеально ровной поверхностью.

Для защиты места неразъемного соединения от естественного разрушения применяют пассивацию и травление.

Оборудование для сварки нержавейки

Выбирая сварочные аппараты в Москве, необходимо учитывать специфические нюансы конкретных соединяемых деталей. В нашем магазине можно купить оборудование для сварки по любой технологии:

Аппараты КЕДР PRIME для метода MMA/ARC. Отличаются эффективной системой охлаждения, высокой мощностью, хорошей защищенностью. Быстрая настройка основных параметров сварочного процесса обеспечивается за счет оснащения модели цифровым информативным дисплеем.

Сварочные полуавтоматы КЕДР UltraMIG. Позволяют осуществлять полуавтоматическую и ручную дуговую сварку как углеродистых, так легированных стальных сплавов.

Аппараты аргонодуговой сварки КЕДР TIG. Позволяют производить сварочные процессы в линейных и импульсных режимах. При этом можно легко менять настройки любого рабочего параметра.

Все модели отличаются компактными размерами и небольшим весом. Их можно применять как на производствах, так и в автосервисах.

Как и чем варить нержавейку в домашних условиях

Приступая к работе с нержавейкой, сварщик должен учесть особенности физических свойств и химического состава материала. Только в этом случае можно будет рассчитывать на качественно выполненное и надежное сварное соединение.

Сварка нержавейки: основные факторы сложности

Выполнение работы осложняется, прежде всего, за счет того, что металл относится к высоколегированным сплавам. То есть в его составе много элементов, которые определяют свойства заготовки. В нержавеющей стали основным таким элементом является хром. В процентном соотношении его доля может достигать 12-30%.

Количество хрома предопределяет антикоррозийные свойства материала. Справедливости ради нужно подчеркнуть на устойчивость к воздействию влаги влияют и другие компоненты – молибден, титан, никель, марганец. В то же время эти составляющие влияют и на другие характеристики нержавеющей стали, в частности на ее свариваемость. При выполнении сварочных работ следует учесть особенности нержавеющей стали, речь о которых пойдет ниже.

Высокий коэффициент линейного расширения

В силу того, что под воздействием высоких температур нержавейка сильно меняет свои размеры, возникают нежелательные деформации. В случаях, когда соединяемые детали имеют толстые полки, а зазор между поверхностями очень мал или же отсутствует вовсе, не исключается появление трещин. Изъяны могут быть и крупного размера.

Низкая теплопроводность

Рассматривая нержавейку с точки зрения теплопроводности, нужно отметить, что данный показатель у нее в два раза ниже по сравнению с низкоуглеродистыми металлами. Результатом такой особенности при сварочных работах является высокая проплавляемость заготовок. Они начинают плавиться при значениях тока на 15-20% ниже, чем при соединении деталей из низкоуглеродистых составов.

Межкристаллитная коррозия

Если нержавеющую сталь нагреть до температуры в 500 градусов Цельсия и выше, то образуется так называемая межкристаллическая коррозия. Явление возникает в силу того, что по краям металлической структуры образуются дополнительные прослойки. Они состоят из железа и карбида хрома.

Чтобы предупредить подобное, следует тщательно выбирать режим сварки, исключающий перегрев металлической решетки заготовок. Помимо этого, металл можно принудительно охлаждать в процессе работ, используя воду или обдув. Важно запомнить, что вода может быть использована исключительно на хромоникелевых заготовках. Они отличаются тем, что имеют аустенитную внутреннюю структуру.

Перегрев электродов с хромоникелевыми стержнями

В силу слабой теплопроводности и высокого электрического сопротивления заготовки из нержавеющей стали провоцируют перегрев электродов. Это происходит из-за того, что расходные материалы имеют сердечники из хромоникелевого сплава. Явление очень нежелательно, а избежать его очень просто. Достаточно применять в работе специальные электроды для работы по нержавейке длиной не более 35 см.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

Самые распространенные способы сварки нержавеющей стали

Соединение деталей из нержавеющей стали с высоким содержанием хрома можно выполнять разными технологическими приемами. Например, на практике часто применяются такие виды сварки:

- аргонодуговая. Лучше всего подходят вольфрамовые электроды в сочетании с режимом работы AC/DC TIG;

- MMA. Ручная сварка или резка выполняется покрытыми электродами;

- полуавтоматическая. Работы аппаратами электродуговой сваркой ведутся в защищенной среде. Лучше всего подходит аргон. Режим работы – MIG, а в качестве присадки применяется проволока из нержавеющей стали;

- холодная сварка. Для соединения нержавеющей стали разработан специальный технологический процесс. Он проходит под высоким давлением. Название выбрано, исходя из того, что плавление металла не предусматривается;

- контактная точечная сварка и шовная.

Перед тем как сваривать заготовки из нержавеющей стали, необходимо тщательно обезжирить стыки и прилегающую поверхность, а также зачистить. Для этих целей чаще всего используется ацетон или авиационный бензин. Благодаря предварительной подготовке удается снизить пористость шва, а сварочная дуга будет стабильной и достаточно мощной. Только после тщательной зачистки кромок можно надеяться на качественный конечный результат.

Какую именно сварку, а точнее метод выполнения работ, использовать в конкретном случае, решает сам специалист. Помимо основных методов, которые выше рассмотрены, существую и другие технологические приемы, которые применяются редко. В любом случае, на выбор технологии влияет набор требований к будущей конструкции и особенности используемых в работе материалов.

Сварка покрытыми электродами (ММА)

Технология ММА является одной из наиболее распространенных и очень часто применяется при соединении заготовок из нержавеющей стали. Она подразумевает использование покрытых электродов. Способ отличается простотой и нередко выполняется в домашних условиях. Его недостаток заключается в том, что высококачественным сварной шов не получится.

Тем не менее, простота и распространенность обуславливают востребованность технологии. Единственное, что необходимо сварщику – это специальное сварочное оборудование – инвертор. Чтобы стык получился достаточно надежным, необходимо уделить внимание выбору расходного материала. То есть, найти нужного размера электрод для конкретной марки нержавеющей стали. К слову, существует два основных типа расходных материалов, которые используются при сварке нержавейки:

- с рутиловым покрытием. Электроды изготовлены на основе двуокиси титана. Варить такими электродами следует при постоянном токе с обратной полярностью. Процесс сопровождается стабильным горением дуги и разбрызгиванием расплавленного металла;

- с покрытием на основе карбоната кальция и магния. Потребуется постоянный сварочный ток и обратная полярность.

Чтобы определиться с маркой наиболее подходящих для конкретной операции электродов, достаточно иметь под рукой ГОСТ. В положениях под номером 10052-75 детально расписано какие марки электродов рекомендуется применять для сваривания металлов в зависимости от их химического состава. Другими словами, чтобы быстро подобрать нужный электрод для сварки нержавеющей стали с помощью ГОСТа, требуется знать марку металла, который необходимо соединить.

Сварка нержавеющей стали в аргоне

В защитной аргонной среде применяются вольфрамовые электроды. Это достаточно простой и в то же время высокотехнологичный метод, дающий возможность создавать надежные соединения даже в домашних условиях. Технология чаще всего востребована при монтаже трубопроводных коммуникаций, предназначенных для транспортировки различных жидкостей или газов. Она обладает некоторыми особенностями:

- чтобы вольфрам не попадал в рабочую зону, дуга поджигается бесконтактным способом. В случаях, когда поджечь сварочную дугу на соединяемых деталях нельзя, то она разжигается в специальной угольной плите. После этого осторожно перемещается на стык;

- данный способ одинаково хорошо работает как на переменном, так и на постоянном токе;

- выбор режима работы зависит от толщины полок заготовок. К понятию «режима работы» в данном случае относится не только выбранные на сварочном оборудовании параметры, но и диаметр вольфрамового электрода и проволоки, которая используется в качестве присадки; скорость проведения сварочных работ, расход инертного газа и т.д.;

- важно проверить перед началом работ уровень легирования присадочной проволоки и соединяемых элементов. У расходника это показатель должен быть выше;

- при сваривании металла не следует делать электродом колебательных движений. В противном случае высока вероятность окисления металла и нарушения зоны сварки.

Практика показывает, что можно свести к минимуму расход вольфрамового электрода. Для этого достаточно выключать подачу инертного газа через 10-15 секунд после разрыва сварочной дуги. Благодаря такой простой процедуре исключается активное окисление вольфрама из-за контакта с атмосферным кислородом по окончанию сваривания.

Касательно полуавтоматической сварки, то работа с ней практически ничем не отличается. Единственная разница состоит в том, что проволока в зону сварки подается автоматически. Благодаря этому, значительно быстрее протекают сварочные процессы. Благодаря применению полуавтоматических установок, можно реализовать разные способы соединения заготовок из нержавеющей стали. Некоторые из них:

- Метод струйного переноса. Благодаря технологии удается качественно соединить заготовки большой толщины.

- Сварка короткой дугой. Отлично подходит в случаях, когда требуется соединить детали небольшой толщины.

- Импульсная сварка. Наиболее выгодный со всех сторон вариант. Он наименее затратный и универсальный в плане сваривания заготовок разного размера.

Другие технологии и приемы

Помимо рассмотренных на практике используются и другие методы сварки заготовок из нержавеющей стали. Они узкоспециализированы и в силу своей специфики менее востребованы. Эти методы требуют наличия специального оборудования или оснастки.

Сварка с использованием лазера

Данный метод обладает весомым набором достоинств. Первое из них – металл не теряет свою прочность и не деформируется из-за длительного воздействия высокой температуры. Шов быстро остывает, на его поверхности и внутри не образуются трещины, а структура сформирована из зерен небольшого размера. Лазерная технология используется в машиностроении и других отраслях промышленности: производство сельхозтехники, автомобильная промышленность, укладка трубопроводов и прочих.

Холодная сварка под давлением

Технология уникальна тем, что не подразумевает плавление металла. Детали соединяются между собой, благодаря образованию новых связей на уровне кристаллической решетки металла. В зависимости от особенностей и конфигурации соединения, давление может оказываться как на одну, так и на обе заготовки. Визуально это выглядит так, будто две детали вдавливаются одна в другую.

Контактная сварка

Сварка может выполняться точечно или же по методу роликового соединения металлов. Метод чаще всего востребован при необходимости создания изделий из тонких листовых материалов, толщина которых не превышает 2 мм. Применяется то же самое оборудование, что и при сварки других материалов данным способом.

Все о сварке нержавеющей стали

Знать все о сварке нержавеющей стали очень актуально в наше время. Эта процедура может выполняться инвертором и аргоном (в том числе по тонкой нержавейке), практикуется и сварка с другим черным металлом. Наряду с аргонодуговой и выполняемой электродом сваркой есть и другие варианты выполнения этой процедуры.

Обработка после сварки

Полезно в какой-то мере «перевернуть» тему, выяснить для начала, как будет обрабатываться нержавеющая сталь после сварки. Даже самые прочные и стабильные швы имеют не слишком привлекательный внешний вид. Если не проводить обработку, со временем может начаться даже коррозия. Механическая обработка – очень важный подход. При такой манипуляции убирается слой оксидов, который выступает «слабым звеном» в любой конструкции. Одновременно убираются переходы цвета, что повышает дизайнерские характеристики изделий. Стереть волны помогает УШМ с толстым шлифующим кругом. Этот инструмент позволит также устранить выпуклости, выходящие за положенный габарит.

Наиболее бережная обработка проводится с использованием лепесткового круга. Такая работа займет больше времени и вызовет повышенный расход материалов, но результат того стоит. В завершение проходятся профессиональной шлифовальной машиной. Ограничиться шлифовкой сваренной стали удается редко. Непременно нужна еще и полировка. Для ее выполнения на дрель насаживают диск с так называемым вулканитом. Этот материал позволит придать требуемую структуру, даже вогнутого типа. На подвергшуюся подобной обработке поверхность наносится полировальная паста, к примеру, ГОИ.

Максимально глубокая обработка подразумевает травление кислотой и использование гелей. Чаще всего в ход идут серная и азотная кислоты. В жидком виде они применяются редко, в основном используют гелевую или аэрозольную форму, встречаются также специальные кислотные пасты. Перед химической обработкой металл должен остыть до +50 градусов, а время воздействия ограничено 30 минутами – после чего должна идти промывка в большом количестве воды.

При манипуляциях с кислотой, как и при шлифовке, полировке, обязательно использование респиратора. Необходимую защиту рук обеспечивают профессиональные резиновые перчатки. Иногда применяют электрохимическое травление.

Оно требует куда большего количества аппаратуры и оказывается дороже. Но зато максимальный срок окончания работы уменьшается до 8 минут.

Особенности

Но прежде чем что-то там обрабатывать, необходимо сначала выполнить саму сварку нержавеющей стали. Удельное сопротивление этого материала электрическому току в 6 раз больше, чем у простого углеродистого проката. Температура плавления будет меньше примерно на 100 градусов (в зависимости от конкретной марки). Теплопроводность в 3 раза ниже, чем у привычного черного металла. Все эти обстоятельства должен учитывать всякий сварщик, которому предстоит работать с листами нержавейки или с конструкциями из нее.

Подготовка кромок особых отличий не имеет. Однако надо предусмотреть некоторый зазор, чтобы швы затем усаживались свободно. Сами кромки основательно, до достижения блеска, прочищают стальными щетками. В качестве растворителя загрязнений идеален оказывается авиационный бензин. Вместо него можно применять обычный ацетон.

Чтобы подобрать электроды для конкретной марки металла, необходимо внимательно изучать ГОСТ 10052. Свои нюансы имеют и сварочные работы по созданию или ремонту перил ограждения. Полуавтоматический режим сварки применяют редко, поскольку при нем образуется масса брызг, крайне отрицательно сказывающихся на состоянии любого пола. Гораздо предпочтительнее аргонодуговая методика. В процессе работы обязательно используют прихватки, потом к ним прикрепят вертикальные детали.

Из нержавеющей стали могут варить и глушитель для выхлопной системы автомобиля. Для этой цели предпочтительны аустенитные марки. Наилучшим способом обработки является технология TIG. Тонкостенные трубки варят при слабом токе, по мере роста толщины стенок его силу наращивают.

Так как сопла имеют различный диаметр, работа делится на несколько технологических операций.

Обзор способов

Нержавеющую сталь довольно часто варят с использованием аргонодуговой технологии. Расход газа в минуту в среднем составляет всего 8 л (при использовании методики TIG). Разумеется, на конкретный результат прямо влияют особенности выполняемой работы и другие нюансы. Применение специальной «линзы» существенно понижает расход газа. Для работы рекомендовано применение универсальных вольфрамовых электродов. Дуговая аргоновая методика позволяет уверенно справляться даже с весьма тонкими заготовками. Можно, в принципе, применять и иные защитные газы. Но они оказываются менее практичными и применяются реже.

Обязательным элементом подготовки является, конечно, зачистка заготовок. Нельзя допускать наличия даже малейшей грязи на стыкуемых кромках. Недопустимы также и налеты каких-то других веществ, в том числе и краски. Под металл кладется пластина из меди, которая позволит максимально эффективно отводить тепло. Но у этой пластины будут и другие задачи – удержание на месте плавящегося металла, жесткое прикрепление связываемых заготовок.

При достаточно точной подгонке и четкой фиксации варить нержавейку можно даже без присадочных прутков.

Водить электродом и проволокой можно только по линии шва. Малейшие отклонения в поперечной плоскости нарушат весь процесс. При этом следят, чтобы проволока не покидала защищенную газом зону. Обдувка инертным веществом обратной стороны заготовки позволит добиться повышенного качества. Правда, на экономию газа в таком случае рассчитывать не приходится – наоборот, его затраты заметно поднимутся.

Прикосновение вольфрамового электрода к поверхностям заготовок даже при инициации дуги противоречит технологии. Разжигать дугу правильнее всего на пластине из графита или угля. Затем ее сразу переводят на металл. В бесконтактном варианте потребуется осциллятор. Остановка подачи газа немедленно после окончания сварки – серьезная ошибка: подавать его надо еще 10–15 секунд!

Иногда нержавейку соединяют по холодной методике. Для этой цели используется универсальный клей, обеспечивающий надежную стыковку. Безусловно, той же прочности, что и при огневой или электрической сварке, обеспечить не получится. Но преимущества по сравнению с иными клеевыми смесями неоспоримы. Кроме того, для работы понадобится сравнительно немного инструментов, а само приготовление фирменного состава займет примерно 5 минут (плюс еще несколько часов придется ждать схватывания).

Клей весьма пластичен, из него легко сформировать заплатки любой конфигурации. Становится возможным возмещать потерю деталей и восстанавливать материал. Так как в состав клея обычно входит металлический наполнитель, свойства шва максимально близки к свойствам цельного металла. Разумеется, он будет проводить электрический ток – если только не использовать рецептуру без металлического наполнения.

Необходимо обязательно учитывать допустимую температуру. Холодная сварка не очень хорошо подходит, мягко говоря, для частей автомобильных двигателей, выхлопных труб или дымоходов. В ряде других ситуаций серьезным недостатком оказывается длительное схватывание. Профессионалы рекомендуют для частого применения холодной сварки приобретать максимально большие упаковки, потому что они экономичнее.

Важные особенности имеет работа с термостойкой нержавейкой. Максимальное внимание при такой работе придется уделять борьбе с микроскопическими и макроскопическими трещинами. Каждый материал внимательно изучают и выясняют, какую температуру надо использовать при его сваривании. В ряде случаев приходится даже проводить «натурные испытания» с образцами. Все детали закаливают при температуре до +1100 градусов, после чего остужают.

Иногда приходится заниматься и сваркой пищевой нержавеющей стали. Для этой цели чаще всего используют электроды модели ЦЛ-11. Такое приспособление позволяет варить металл в любом пространственном положении и даже применять токи обратной полярности. Оно совместимо также с хромоникелевыми сплавами и с соединениями, наиболее устойчивыми к коррозии.

Как пищевую, так и другую сталь нередко обрабатывают переменным током. Такой метод находит применение и в бытовых условиях, и в крупной промышленности. Именно он востребован при создании металлических трубопроводов. Стоимость применяемых аппаратов может очень сильно отличаться. В целом они просты и универсальны.

Необходимо быть готовыми к тому, что дуга примется беспорядочно «скакать», зато рабочий ресурс систем на переменном токе достаточно велик, а регулировка электрической силы упрощена.

Инструменты и материалы

В больших цехах может использоваться даже сложное оборудование для плазменной сварки. Но эта методика – TIG – давно перешагнула стены заводов и находит все более широкое применение и в домашних условиях. Для работы понадобятся стержни из вольфрама и специальный газ, который изолирует металл. Если выбрана инертная дуговая сварка, то все, что потребуется – это полуавтоматический сварочный аппарат. Расходниками выступят покрытые электроды.

Там, где нет повышенных требований к характеристикам шва, может применяться сваривание инвертором. Вновь придется воспользоваться покрытым электродом. Правильный выбор их типа оказывается критически важным.

Рекомендуется применение электродного инструмента с обмазкой, способной выполнить роль флюса. Подобное решение оптимально для простых бытовых задач.

Знатоки советуют придерживаться следующих советов:

- варить инвертором на постоянном токе;

- использовать аппараты обратной полярности;

- не завышать ампераж.

Прутки, как всегда, рекомендуется брать идентичные по составу со свариваемым металлом. Необходимую устойчивость таким изделиям придает добавка титана или покрытие хромоникелевой смесью. Сварка нержавейки аргоном по определению не может обойтись без использования присадочного материала. Для работы понадобится аппарат с прямой полярностью. Выбор постоянного либо переменного тока не имеет существенного значения.

Технология

Особенностью работы с нержавеющей сталью – что в домашних условиях, что в крупных производственных центрах – является необходимость компенсировать ее специфические качества. Такой металл создает очень жидкую сварочную ванну, и рассчитывать на получение нормального «валика» тяжело. Нержавейку, даже тонкую, можно варить покрытым электродом при обратной полярности – и именно такое решение обычно выбирают для дома. Чем меньше сечение электрода, тем лучше. Сварочный ток желательно понижать, чтобы исключить перегрев. Сварить как следует нержавеющую сталь помогает ускоренное охлаждение образующегося шва. Это достигается при помощи обдува сжатым воздухом либо применением медных подкладок. В отдельных случаях практикуется обливание водой.

Аргоновая технология – выбор тех, кто хочет получить безупречные швы и работать с очень тонким материалом (но не тоньше 1 мм). Этот метод пригоден и при сварке трубопроводов, рассчитанных под большой напор. В таком варианте допускается применение и постоянного, и переменного тока.

Важно: уровень легирующих компонентов в проволоке должен быть выше, чем в главном металле. А вот усиленная защита оборотной стороны, в отличие от работы с титаном, не настолько критична.

Сварочный режим подбирают сообразно толщине обрабатываемых деталей. Полуавтоматическим режимом называют, по сути, ту же аргоновую технологию. Единственное значимое отличие – за подачу проволоки будет отвечать механика. Рабочий процесс существенно упростится. Чем тоньше обрабатываемый металл, тем актуальнее использование короткой дуги. Более толстые изделия сваривают по методу струйного переноса.

В ситуации, где очень важна управляемость процесса, рекомендована импульсная сварка. Воздействие целой серией импульсов понизит средний уровень сварочного тока и сократит интенсивность теплового воздействия. Оттого уменьшается опасность прожечь заготовку. В некоторых случаях приходится сваривать нержавеющую сталь с черным металлом. Выполнить такую работу сумеет не каждый специалист. Необходимо учитывать, что различия в коэффициенте линейного расширения после окончания сварки останутся серьезные внутренние напряжения. Для соединения нержавеющей стали и черного металла рекомендованы такие электроды, как:

Если толщина металла составляет 0,1 см, то рекомендуется использовать постоянное электричество с амперажем не более 60 А, при сечении электрода до 2 мм. Когда заготовка имеет толщину 0,2 см, то нужен переменный ток до 80 А. Наконец, при работе с деталями 0,4 см потребуется вновь подача постоянных импульсов силой до 130 А, которые приходят на электрод до 0,4 см. Подавая излишне сильный ток, есть риск повредить обрабатываемый материал.

Ввиду значительного коэффициента теплового расширения заготовки придется разводить на большое расстояние. Электродные инструменты должны быть не длиннее 35 см. Если используют длинные покрытые стержни, то они станут перегреваться. Пониженная теплопроводность нержавейки заставляет понижать силу тока на 20%. Электроды могут быть сделаны из стали высокого легирования, иногда – с покрытием никелем. Но иногда применяют еще и легированные электродные инструменты, которые позволят наплавить кромки из черной стали.

Далее сам шов вырабатывают с использованием плакированной стали. Опытные специалисты советуют выполнять следующее:

- применять расходники на основе никеля:

- до сварки прокаливать электроды (желательно 210 градусов по 60 минут);

- работать на постоянном токе;

- перед запуском процесса вычищать металлическую поверхность от грязи и ржавчины;

- применять флюс для покрытия рабочего участка;

- затачивать кончики вольфрамовых стержней;

- при любой возможности применять изолирующий газ;

- стараться захватить больше черного металла, чтобы шов на молекулярном уровне оказывался крепче.

В следующем видео вас ждет сварка нержавеющей стали инвертором.

Сварка нержавеющей стали

Нержавеющей сталью являются коррозионностойкие легированный сплавы, устойчивые к тяжелым условиям. Исследователь Гарри Бреарли во время экспериментов с металлами в 1913 году, обнаружил заметную сопротивляемость коррозийным факторам, состава с хромом.

Перед этим Krupp Iron Works запатентовала сталь аустенитного типа (7% никеля и 21% хрома). В 1915 году компания из Шеффилда выпустила на массовый рынок нержавейку. Производитель рекомендовал использовать продукцию для столовых материалов.

Компания «Томас Фирт и сыновья» наладила выпуск ножей из нержавеющей стали. Позже спустя более 10 лет была запатентована марка 18-8 с, которая содержала 8% никеля и 18% хрома. Такой вариант стремительно набирал популярность. Нержавеющая сталь является одним из самых прочных и надежных материалов современности. Согласно собранной информации ISSF в 2009 году объем производства стали нержавеющих марок составил около 25 млн тонн.

Виды нержавеющей стали

Нержавейка разделена на три отдельных типа:

- Жаростойкие сплавы – материал со способностью эффективного сопротивления агрессивным средам в условиях высокой температуры.

- Коррозионностойкая сталь – применяется в быту и небольших предприятиях. Такие металлы можно встретить на объектах нефтеперерабатывающей, легкой промышленности. Вариант материала пригоден для производства различных инструментов и техники.

- Жаропрочный тип стали необходим для сохранения механических свойств (формы, прочности) во время высокой температуры.

По химическому строению нержавеющие сплавы разделяют на различные виды:

- Мартенситные стали получили отличные коррозионностойкие качества в условиях обычного открытого пространства и средах с малым уровнем агрессивности. Такую нержавейку применяют для приборов, функционирующих на износ. В частности, из мартенситных сплавов изготовляют ножи, упругие элементы химического и продовольственного производства. Такой материал может применяться в незначительных концентрациях соли и кислотных растворов.

- Аустенитные нержавейки отличаются физическими свойствами в том числе твердостью и пластичностью. Нержавейку активно применяют в машиностроительной отрасли. Этот вариант сплава при осуществлении холодных деформационных усилий может проявить магнетическую силу. Высокая технологичность материала позволяет использовать детали для конструкций и приборов.

- Ферритные сплавы можно обнаружить в окислительной атмосфере. Подобный материал отлично выполняет функции в бытовых приборах, системе отопления, системах для теплообмена. Также сплав высоко ценится в пищевом сегменте производства. На сплав не действует азотные концентраты, жидкости с аммиаком и подобные агрессивные среды.

- Аустенитно-ферритная основа проявляет более высокий предел текучести материала на фоне подобных металлов. Комбинированный металл демонстрирует малый рост зерен при двухфазной структуре. В связи с малым количеством никеля аустенитно-ферритовая сталь хорошо соединяется во время сварки. Такие сплавы удачно применяются в авиастроении, химическом производстве, тяжелой промышленности.

Классификация материала по составу элементов

Хромистые виды включающие Мартенситные, Полуферритные, Ферритные сплавы используют для клапанов гидравлических прессов, лопаток для турбин, пружин и прочей бытовой техники.

Хромоникелевые (аустенитные) нержавейки идут в качестве ресурса для столовых приборов, стоматологических изделий. Стабилизированные аустенитные марки являются ресурсом для создания сварных конструкций для работы в агрессивных условиях, высоких температурах (до 800 °C).

Соединение металла сваркой

Сварки нержавейки имеет свои особенности, которые стоит учитывать при работе для избегания брака и дефектов.

- Материал склонен к утрате коррозийного сопротивления. При температуре более 500 °С материалы начинают терять включения хрома и феррума. Для предотвращения выхода молекул из раскаленной сварочной ванны, когда проводится работа с различной нержавейкой, требуется быстрое охлаждения участка нового шва.

- Нержавейке свойственен высокий уровень усадки и эффекта расширения. Во время охлаждения сталь сужается. При сварочном нагреве нержавейка наоборот незначительно увеличивается в размерах.

- Коррозионностойкая сталь имеет в два раза меньшую теплопроводность, чем у прочих металлов используемых для сварки. Это приводит к скапливанию тепловой энергии во время проведения сварки в зоне нагрева. Чтобы предотвратить значительное неравномерное распределение энергии, сварочный ток, как правило подается на 15% меньше нормы.

Создавать связь нержавейки можно несколькими методами, но практически применяют:

- Электросварочные работы по нержавеющей стали покрытыми электродами (ММА).

- Сварка полуавтоматом с нержавеющей проволокой (МИГ).

- Аргоновый метод с вольфрамовым электродом (TIG).

Наиболее распространенные способы неразъемного соединения нержавеющего материала

Благодаря многочисленным исследованиям, сварить нержавейку связывают швом разными технологиями. Способы проведения сварки нержавеющей стали имеют свои особенности и выбираются исходя из возможностей целей и доступности. Известны ручные, автоматические и полуавтоматические варианты соединения. На производстве часто используют автоматические виды сварки, в частности сварку под флюсом. При таком методе сварочная дуга производится под требуемой прослойкой флюса между сварочной проволочного электрода и основной массой металла. Такой метод решает массу задач:

- шлак защищает зону сварочной ванны от влияния атмосферы;

- дуга горит стабильно без прерываний;

- отсутствие разбрызгивания расплавленного металла;

- более удобная среда для создания сварного соединения.

Существует ручной и полуавтоматический способ сварки под флюсом. Такие способы пригодны для обработки малого радиуса кривизны и коротких мест соединений. В большинстве случаев применяют автоматы. Автоматическая форма происходит с использованием автоматической установки которая контролирует следующие функции:

- Перемещение электрической дуги по линии шва.

- Обеспечение стабильной сварочной дуги.

- Производит подачу заданного количества проволоки и необходимого флюса в зону плавления.

Способ отлично подходит для соединения ответственных конструкций нержавейки с большим значением толщины. Сварщики могут применять тандемную схему, где пара электродных проволок находятся одной плоскости, что положительно влияет на характер сварного шва. Весьма активно распространяется труд роботизированных систем во время обработки угловых швов и соединения ровных площадей.

Контактная сварка нержавейки

Сварочный метод контактной сварки (роликовая и точечная) подойдет при соединении нержавеющих заготовок с толщиной более 2 мм.

Точечный способ происходит при меньшей силе тока и позволяет уменьшить шанс прожога и появления карбида, способствующего окислительным явлениям. Роликовый способ применяют для сварки неответственных соединений. Качества шва может превысить качество основы.

Холодная сварка нержавейки

Такой метод предусматривает соединение с применением двухкомпонентного клея. Такой способ приемлем для временного ремонта емкостей и труб. Смешав компоненты, холодная сварка наносится на необходимое место и затвердевает. Такой способ не применяется для разнородных металлов. Способ доступный любому лицу без подготовки и не требует значительных растрат.

Плазменный метод

Плазмой сваривают нержавейку двумя вариантами. Ручной метод с использованием дуги между основным изделием и электродом, с силой тока 0,1 – 15 А. Сварка автоматом обеспечивается плазмотроном. Такой аппарат производит сварку благодаря пучку плазмы с силой тока более 100 А.

Ручная сварка аргоном

Сварка нержавейки аргоном, обеспечивает создание защитной среды от окисления, с применением благородного газа, с применением электрода из вольфрама. Полученное сварочное соединение обладает всеми качественными характеристиками, даже если работу выполнял любитель. Аргоновый способ не производит брызги, создает красивый шов, после которого нет необходимости зачищать поверхность от шлака. Аппарат с использованием аргона для сварки нержавейки позволит вести работу даже с тонкими деталями, являясь самым чистым вариантом проведения операции. Работа с маркой нержавейкой может проходить как на переменном, так и противоположном токе. Электрическое напряжение следует настроить исходя из размеров нержавейки.

Соединение нержавеющего металла электродом при домашних условиях

В стандартных бытовых условиях соединение производится с аппаратами инверторного варианта. Такая техника питается от сети 220 В, а небольшой вес позволит легко перемещать технику и производить сварку дома или в гараже. Инвертор сможет создать надежные соединения металлических заготовок.

Для успешной операции применяют следующие параметры:

- Напр. 60 А, для материала толщиной 1,5 мм, электроды – 2 мм.

- Электрическое напряжение 75-85 А, для 3 мм толщины, следует применять электроды 3 мм.

- Величина настройки 100 А, для толщины 4 мм, электроды 3мм.

- При режиме работы 150 А, для 6 мм с электродами 4 мм.

ММА сварка: особенности

Создание неразъемной связи нержавеющей марки стали простыми электродами осуществляется несколькими этапами. В начале удаляется вся ржавчина и лишние включения на поверхности изделия. При наличии кромок свыше 4 мм мастер осуществляет их разделку напильником, что обеспечит эффективное проплавлением детали. Если изделие имеет тонкие размеры, необходимо плотно сдвинуть два края заготовки. По ГОСТу 10052-75 для нержавейки подходят ОЗЛ-8, ЦЛ-11, марки УОНИ. При наличии информации о марке металла по ГОСТу можно подобрать требуемый расходный материал.

- Заготовки с шириной более 7 мм, необходимо нагреть до 150 °С.

- После подготовки готовый инструмент подносится и легко ударяется по месту будущего шва несколько раз. Таким образом сварщик активизирует электрическую дугу.

- Дальнейшая операция проходит под воздействием эффекта короткой дуги. Сварщик медленно проходит весь участок шва вдоль линии с плавными зигзагообразными движениями.

- В конце требуется сделать замок для предотвращения швов.

- После остывания можно снять шлак и места сварки и произвести последующую полировку шва.

Для создания шва необходимы электроды коррозионностойкого и жароустойчивого вида. К таким электродам можно отнести ОЗЛ-6 с характерной жаростойкостью. Также выгодны прутки АНО-27 для сварки необходимых конструкций и деталей. Шов отлично противодействует низким температурам.

Расходные материалы для сварки нержавейки с черным металлом

Иногда появляется необходимость присоединить два различных металла. Согласно техническим правилам, такая связь является неверной, а необходимость соединения присутствует не часто. Для этих целей производители предлагают специальные электродные прутки. Сварщик должен учитывать возможно ли осуществить соединение между соответствующими видами металла. Выделяются два варианта для соединения:

- Операция вольфрамовыми стержнями.

- Операция с черным сплавом покрытыми стержнями.

Самыми частыми электродами являются АНЖР-1 и АНЖР-2. Такие электроды позволят провести сварку во всех пространственных положениях.

Тig сварка

Работа вольфрамовыми прутками является не такой востребованной в связи с высокой стоимостью. Кроме того, необходима специальная техника. Во время работы сварщик должен постоянно следить за перпендикулярным размещением электрода по отношению с зоной сварки. В индивидуальном порядке определяют силу тока:

- 1 мм – сила до 60 А, диаметр расходного материала – 2 мм.;

- 2 мм – ток до 80 А, с прутком – 3 мм;

- 4 мм – напряжение – 90-130, расходник -4 мм.

Работа с тонкой нержавейкой

Сварщик должен уметь работать с тонким материалом для удачного соединения. При соединении тонкостенной нержавейки необходимо применять напряжение на 20% меньше чем в стандартном случае. Для соединения используют прутки не более 35 мм. Сварка любой тонкой нержавейки в домашних условиях также чаще всего используют инвертор.

При работе необходимо придерживаться следующих условий:

- Не нагревать детали более 150 °С.

- Соединение осуществляется с малым током.

- Не стоит придавать дуге колебательные манипуляции.

- Для уменьшения уровня нагрева тонкостенных деталей, следует подставить теплоприемники.

Для сварки тонкостенной нержавейки используются электроды ЦЛ-11- материал является стойким к коррозии. Также ОК 63.20 разработан для сварки тонкостенных металлов для использования в агрессивной и жидкой атмосфере, выдерживая температурный режим до 350 °С.

Сварка различных нержавеющих труб

Неразъемная связь большинства нержавеющих марок труб может производиться электродами. Такие операции производятся со стержнями с рутиловой или основной обмазкой. Процесс соединения происходит с постоянным током обратной полярности.

Постоянный ток позволит предотвратить разбрызгивание нержавейки, упростить процесс работы. Также создается более качественный шов и позволяет работать с тонкостенными трубами. Сварка труб и прочих изделий из нержавеющей стали состоит из следующих действий:

- Обработка материала от ржавчины.

- Предварительное зажигание и удержание дуги.

- Проверка характеристики шва, с отбытием шлака.

Для труб используют марку электродов ОК 63.20 с использованием сварки токами (способ поджига – тушения электрода).

Режимы сварки

Для нержавейки оптимальным вариантом сварки является соединение постоянным током. Чаще всего для нержавеющих металлов используют обратную полярность. Таким образом, положительным становиться электрод, а основной металл позиционируется как минус. В индивидуальном порядке режим сварки может изменяться.

Mig mag сварка

Такое решение применяется для сварочного материала с тонкой стенкой и высокими требованиями к качеству шва. Такую сварку применяют для ответственных работ для системы в условиях повышенного давления. Соединения производят постоянным током в среде инертного газа, с использованием высоколегированной посадочной проволоки. Соединение происходит без колебаний, в противном случае нарушается защитный газовый слой. Внешний участок шва часто охлаждаю водой. Для сохранения вольфрамового стержня рекомендуется выключать поток газа спустя 15 сек после окончания работы.

Сварка лазером и сварка электронным лучом

Разогрев деталей проходит под воздействием лазерного луча. Метод высокоточный и проходит с большой скоростью. Лазер позволяет создать герметичное соединение различной герметичной формы. Для осуществления сварки нет необходимости в среде вакуума. Метод не применяется для толстых заготовок, кроме того лазерное оборудование обладает низким КПД (1-2%) и имеет высокую стоимость. Электронно-лучевая неразъемная связь производит операцию с использование потока заряженных частиц, которые бомбардируют необходимый участок направляемые специальной электронной пушкой. Полученный таким методом шов характеризуется высоким качеством. Такой метод редко используется в виду сложности и дороговизны реализации процесса, необходимости в вакуумной камере.