Шлифование деталей

Шлифование деталей – технологический процесс обработки заготовок, который следует после черновых операций и закалки, путем резания с помощью абразивных инструментов. Обработка осуществляется шлифовальным кругом, который своей зернистой структурой удаляет тонкий слой с поверхности детали. Такой результат обеспечивает высокую точность, гладкость и чистоту покрытия готовых изделий после шлифовки. Технология данной обработки позволяет достичь точности показателя до 1-2 мкм с учетом соблюдения термоконстантных условий в помещении. При общих параметрах – результат может составлять 10 мкм. Предел шероховатости колеблется в диапазоне 1-0,32 мкм.

Особенности процесса шлифования

Шлифование поверхностей деталей в сравнении с другими похожими по технологии операциями имеет следующие особенности, которые обеспечивают преимущество при выборе финишной обработки деталей, в частности:

- высокая скорость в ходе операции;

- сильное нагревание за счет процесса трения (1000˚С);

- деформирование верхнего слоя обрабатываемой заготовки.

Чтобы не произошла сильная деформация поверхности, необходимо при шлифовке использовать смазочно-охлаждающую смесь, задача которой охлаждать обрабатываемые детали. Уникальность шлифовальной операции состоит в том, что ее технология позволяет проводить обработку материала с высокой твердостью (до 70 HRC) с использованием абразивного круга, твердость которого на порядок выше, чем этот показатель у заготовки.

Зачем нужна обработка деталей шлифованием

Специалисты прибегают к обработке деталей шлифованием, если нуждаются в высокоточных показателях прилегания деталей без потери системной точности и жесткости. Используя эту технологическую обработку, они обеспечивают один из видов посадки заготовок: с зазором, с натягом или переходную.

Следует отметить, что явным преимуществом шлифовального процесса считается создание качественного внешнего вида. Как правило, после точения поверхность деталей имеет неровности, царапины, раковины и рытвины, а также выглядит грязной. Произведя шлифовку, заготовка получает исключительно чистую и отполированную поверхность. Деталь приобретает привлекательный вид. Если нужно добиться эффекта полировки, то шлифование в помощь!

Методы шлифования

Методы шлифования выбираются в зависимости от уровня сложности обрабатываемых поверхностей. К простым – принадлежат внутренние и наружные плоскости цилиндрической формы. К сложным поверхностям стоит относить плоскости с винтовой и эвольвентной формой. На производствах, связанных с машиностроением, часто используют несколько видов шлифовальной обработки, а именно:

- круглая наружная шлифовка;

- круглая внутренняя шлифовка;

- плоское шлифование деталей.

Круглая наружная шлифовка

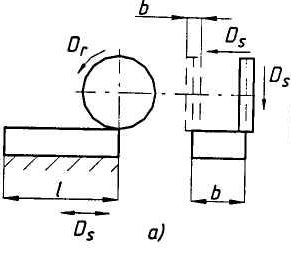

Операция используется для обработки наружных поверхностей простых и сложных форм путем вращения детали в центрах или патроне. Существует несколько подвидов этой технологии, которые отличаются способом подачи и абразивными режущими инструментами.

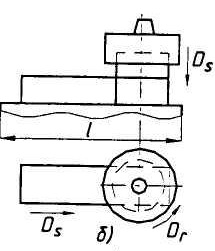

Шлифование деталей с продольной подачей

Процесс представляет собой комбинацию действий, ход которых происходит за счет вращения шлифовального круга, вращения заготовки вокруг своей оси и повторно-поступательного прямолинейного движения детали/абразива вдоль оси обрабатываемой заготовки. Конец каждого двойного хода сопровождается подачей на глубину шлифовки.

Шлифование врезанием

Для применения операции используется абразивный круг, имеющий высоту больше или равную обрабатываемой заготовке. Потребность в подаче на глубину исключается, та как за один ход происходит шлифование.

Бесцентровое шлифование

Операция предусматривает фиксацию детали на опорном стержне между рабочим и подающим абразивом. Обработка осуществляется путем вращения обеих кругов и продольной/круговой подачи заготовки. Подающий инструмент задает ход детали, чтобы она вращалась и производила продольное движение. Известным примером бесцентровой операции является шлифование валов.

Круглая внутренняя обработка шлифованием

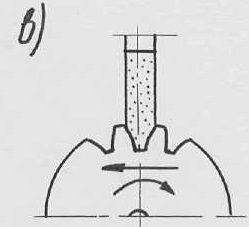

Процесс представляет собой обработку внутренних поверхностей конической, цилиндрической или фасонной формы, исходящих от прямой образующей. По принципу работы похож на технологию круглой наружной шлифовки. Имеет также несколько подвидов:

- обработка с продольной подачей;

- бесцентровое шлифование врезанием;

- бесцентровая шлифовка с продольной подачей;

- шлифование врезанием.

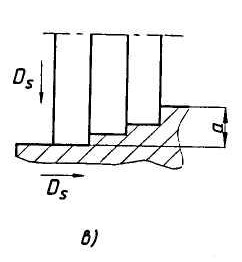

Плоское шлифование деталей

Представляет собой тип обработки, который проводится и периферией абразива, и его торцом. Технология предусматривает следующие действия: движение резания, подача обрабатываемой заготовки, поперечная подача на глубину шлифования и прямолинейный ход детали. Операция происходит за счет плоскошлифовального станка, который оснащен столом, способным осуществлять вращательное и возвратно-поступательное действие. Эта конструктивная особенность позволяет обеспечить подачу детали с прямолинейным и вращательным движением.

Какие инструменты используются при шлифовании деталей

Чтобы произвести шлифование деталей потребуются разные абразивные инструменты, которые отличаются особо высокой степенью твердости и кристаллической пористой структурой. К ним относятся алмазы, наждаки, корунд, гранат, пемза, кварц и др.

Самой важной характеристикой при выборе абразивного материала для шлифовки считается показатель зернистости. Нужно знать, что, чем меньше крупица, тем чище будет обработка. Следующим критерием является твердость. Этот показатель демонстрирует способность зерна сопротивлению внедрения более твердой связки. Твердость колеблется от мягких (ВМ) до неимоверно твердых материалов.

На производствах широко применяются такие абразивные инструменты, как шлифовальные круги, ленты (конической, цилиндрической и фасонной формы), бруски и шкурки. Приспособления закрепляются в шлифовальный станок. По мере износа инструмент поддается правке.

Смазочно-охлаждающие жидкости

Чтобы в процессе резания устранить образовавшуюся теплоту, снизить силу трения и удалить отходы, получившиеся от шлифовки, используют охлаждение разными смазочно-охлаждающими жидкостями (СОЖ). Их применение в технологической операции зависит от состава и свойств СОЖ, из чего делятся на:

Эмульсия – это жидкость, имеющая в составе микроскопические частицы другой смазочно-охлаждающей смеси. Она изготавливается на основе воды с добавлением небольшого количества присадок, которые обеспечивают смазывающий эффект.

СОЖ смывает образовавшуюся пыль с шлифовального круга и обрабатываемой поверхности, при этом улучшая качество обработки. Охлаждающая жидкость не должна иметь в составе ядовитых примесей, которые способны вызвать раздражения на коже или кожные заболевания у рабочих. Также она не должна содержать вещества, которые могут разъедать металлические заготовки или краску станка. Количество необходимой жидкости зависит от площади поверхности соприкосновений детали и шлифкруга и твердости заготовки. Если эти показатели равняются большому значению, то СОЖ должна подаваться в станок в равной степени.

Охлаждающая жидкость подается на всю высоту абразива. Ее количество зависит от параметров шлифовального круга: на каждые 10мм материала расходуется 5-8л эмульсии.

Использование в производстве СОЖ обеспечивает длительную эксплуатацию абразивных кругов и механизированных шлифовальных машин, снижение шероховатости обрабатываемой поверхности и повышение производительности.

Техника безопасности при шлифовании деталей

По технике безопасности предусматривается соблюдение следующих условий:

- отсутствие подвесных транспортных устройств над рабочим местом;

- оборудование должно быть в полной исправности и рабочем состоянии;

- шлифовальный станок должен быть установлен на специальном основании или фундаменте;

- между станками должен быть свободный проход;

- должно присутствовать специальное ограждение для всех типов передач – ременных, зубчатых и др.;

- оборудование, образующее пыль, должно стоять в отдельном помещении с вентиляцией;

Обязательными условиями при шлифовании, которые гарантируют безопасность рабочего процесса, является надлежащее хранение и эксплуатация абразивных кругов. Они должны предварительно осматриваться, храниться в специально отведенном месте, проходить испытание на прочность, требовать правильного обращения при установке и фиксации на шлифовальный станок.

Шлифование

Шлифовáние — механическая или ручная операция по обработке твёрдого материала (металл, стекло, гранит, алмаз и др.). Разновидность абразивной обработки, которая, в свою очередь, является разновидностью резания. Механическое шлифование обычно используется для обработки твёрдых и хрупких материалов в заданный размер с точностью до микрона . А также для достижения наименьшей шероховатости поверхности изделия допустимых ГОСТом. В качестве охлаждения обычно используют смазочно-охлаждающие жидкости (СОЖ).

Содержание

Общее понятие о шлифовании

— В примитивных случаях применяют твёрдый зернистый песок или более твёрдый наждак, насыпают его на твёрдую поверхность и трут об неё обрабатываемый предмет. Угловатые зерна, катаясь между обеими поверхностями, производят большое число ударов, от которых разрушаются понемногу выдающиеся места этих поверхностей, и округляются и распадаются на части сами шлифующие зерна. Если же одна из поверхностей мягкая, зерна в неё вдавливаются, остаются неподвижными, и производят на второй поверхности ряд параллельных царапин; в первом случае получается матовая поверхность, покрытая равномерными ямками, а во втором — так называемый «штрих», сообщающий поверхности блеск, переходящий в полировку, когда штрих так мелок, что становится незаметным для глаза. Так, при шлифовке двух медных пластинок одной об другую с наждаком, обе получаются матовыми, а тот же наждак, будучи наклеен на поверхность бумаги, сообщит при трении об латунную поверхность блеск. — Хрупкое, твёрдое стекло стирается больше мягкой и упругой металлической пластинки, а порошок алмаза может стирать поверхность самого алмаза и куски кварца можно обрабатывать на точиле из песчаника. Ямки, производимые зёрнами наждака, тем мельче, чем мельче сами эти зерна; поэтому шлифованием можно получать наиболее точно обработанные поверхности, как это делают при шлифовании оптических стекол.

Виды шлифования

- Машинное шлифование:

- плоское шлифование — обработка плоскостей и сопряжённых плоских поверхностей; [1]

- ленточное шлифование — обработка плоскостей и сопряжённых плоских поверхностей «бесконечными» (сомкнутыми в кольцо) лентами;

- круглое шлифование — обработка цилиндрических и конических поверхностей валов и отверстий.

Круглое шлифование подразделяется на внутреннее и наружное. Внутреннее же в свою очередь делится на обычное и планетарное (обычное — отношение диаметра отверстия детали к диаметру образива D=0,9d, планетарное — D=(0,1…0,3)d);

-

- бесцентровое шлифование — обработка в крупносерийном производстве наружных поверхностей (валы, обоймы подшипников и др); [2]

- резьбошлифование;

- зубошлифование, шлицешлифование.

Области применения

Шлифовальные материалы, станки и инструменты

Основой шлифовального инструмента являются зёрна абразивного материала, выполняющие функции микрорезцов, осуществляющих микрорезание обрабатываемого материала и пластическое деформирование поверхностного слоя металла. [3]

Для производства шлифовального инструмента используются следующие абразивные материалы: традиционные абразивы (электрокорунд и карбид кремния), микрокристаллический (золь-гелевый) корунд, полученный по специальной химической технологии, суперабразивы (сверхтвердые материалы — эльбор и алмаз).

Типы шлифовального инструмента

- Эльборовые круги на керамических связках применяется для обработки высокоточных деталей из сталей и сплавов твердостью HRC>50, износостойких покрытий.

- Эльборовый инструмент на органических связках, в том числе отрезные круги, применяются, главным образом, на операциях заточки инструмента (свёрла, фрезы, резцы и т. д.) из быстрорежущих сталей, вышлифовки стружечных канавок, отрезки и прорезки пазов.

- Алмазный инструмент на органических связках, в том числе отрезные круги, применяются для заточки режущего инструмента из твёрдых сплавов, деталей из композита и керамики. Алмазные отрезные круги применяются для высокоточной резки твёрдого сплава, технической керамики, цветных металлов, кварцевого стекла, ферритов, кварца.

- Алмазный инструмент на керамических и металлических связках применяется при шлифовании твердосплавных деталей (пуансонов, калибров, валков и др.), для шлифования режущих пластин из композитов, деталей из сочетания стали и твёрдого сплава, а также для правки шлифовальных кругов.

- Алмазные отрезные круги на металлических связках используются для обработки и резки стекла, хрусталя, драгоценных и полудрагоценных камней. Бруски из синтетического алмаза на металлической связке используются для чернового и чистового хонингования деталей из чугуна и стали.

- Специальный абразивный инструмент, в том числе высокопористый, применяют в производстве турбин при шлифовании деталей из вязких, высокопластичных сплавов (жаропрочных, титановых), для бесприжогового производительного шлифования зубчатых колес, а также для шлифования цветных сплавов, полимерных покрытий на валах бумагоделательных машин.

- Шкурка и паста из эльбора и алмаза используются для финишных операций, притирки и полирования, с целью получения поверхностей с минимальной шероховатостью (Ra=0,08-0,02 мкм).

Литература

- З.И. Кремень, В.Г. Юрьев, А.Ф. БабошкинТехнология шлифования в машиностроении. — Санкт-Петербург: Политехника, 2007. — 425 с. — ISBN 978-5-7325-0517

- В.С. Лысанов Эльбор в машиностроении. — Машиностроение, 1978. — 280 с.

См. также

Примечания

- ↑Поверхностные шлифовальные станки. Архивировано из первоисточника 17 февраля 2012.Проверено 14 марта 2011.

- ↑Бесцентровые шлифовальные станки. Архивировано из первоисточника 17 февраля 2012.Проверено 12 февраля 2011.

- ↑Шлифовальные круги для плоского шлифования. Архивировано из первоисточника 26 июня 2012.Проверено 29 мая 2012.

При написании этой статьи использовался материал из Энциклопедического словаря Брокгауза и Ефрона (1890—1907).

Шлифование металла

Существует просто огромное количество различных операций по обработке металла, все они характеризуются применением определенного оборудования и оснастки. Распространенной финишной обработкой можно назвать процесс шлифования. Оно предусматривает снятие небольшого поверхностного слоя, за счет чего достигается определенная шероховатость и более точные размеры.

Рассмотрим особенности данного процесса подробнее.

Шлифование металла

Обработку металла и различных сплавов при применении абразивного материала принято называть шлифованием. Подобная технология позволяет изменить шероховатость и другие параметры наружной или внутренней цилиндрической, а также плоской поверхности. Шлифование металла может проводится при использовании различного специального оборудования. Рассматривая особенности подобной механической обработки нужно уделить внимание следующим моментам:

- Процесс шлифования – финишный этап обработки, который проводится для получения определенной шероховатости.

- Подобная технология не применяется для изменения размеров в большом диапазоне.

- Довести поверхность до требуемой шероховатости можно при использовании современного оборудования можно после термообработки металла.

При проведении рассматриваемой операции учитывается довольно большое количество особенностей:

- Скорость круга – параметр, который зависит от наружного диаметра абразива и возможностей станка.

- Скорость перемещения детали.

- Глубина резания.

- Возможность поперечной подачи.

Стоит отметить, что сегодня подобную технологию постепенно вытесняет чистовое точение металла на высоких скоростях и минимальной подаче.

Основные виды шлифовки

Шлифовка деталей может проходить при применении самых различных технологий. Наибольшее распространение получили следующие:

- Круглое шлифование металла.

- Изменение шероховатости внутренних поверхностей.

- Зубошлифование.

- Бесцентровая технология.

- Шлифование плоских поверхностей.

Кроме этого, классификация может проводится по типу применяемого материала при обработке. Для автоматизации процесса и снижения трудовых затрат используются специализированные станки. Встречаются модели и со встроенным блоком ЧПУ, который автоматизирует процесс и обеспечивает высокое качество получаемой поверхности.

Круглое наружное шлифование

Шлифовка металла при применении подобной технологии предусматривает использование специального оборудования. Среди особенностей круглого шлифования отметим следующие моменты:

- В качестве расходного материала применяется абразивный круг. Он вращается вокруг своей оси.

- Одновременно с кругом в обратном направлении вращается заготовка. За счет этого существенно повышается эффективность операции.

- Может осуществляться продольная и поперечная подача, за счет которых изменяется глубина врезания инструмента и обеспечивается обработка по всей длине.

Подобная технология часто применяется для шлифования цилиндрических заготовок. Это связано с тем, что при контакте шлифовального круга с заготовкой цилиндрической формы на момент вращения обрабатывается вся поверхность.

Внутреннее шлифование

Очень часто проводится внутренняя шлифовка металла. Она похожа на предыдущую технологию, но отличается тем, что что абразивный круг находится внутри заготовки. При внутреннем шлифовании металла:

- Инструмент и заготовка могут получать поперечную и продольную подачу.

- Основное вращение получает абразивный круг.

Для того чтобы повысить эффективность проводимой работы в зону резания подается охлаждающая жидкость.

Зубошлифование

Зубчатые колеса являются частью самых различных механизмов. Сложность формы рабочей части определяет то, что приходится использовать специальное шлифовальное оборудование. Среди особенностей подобной технологии отметим следующие моменты:

- Обработке подвергается профиль зубчатого венца.

- Круг изменяется под размер эвольвенты зуба.

- Для работы с зубчатыми колесами подходят специальные станки.

Зачастую поверхность зуба подвергается закалке, за счет чего существенно усложняется процесс механической обработки.

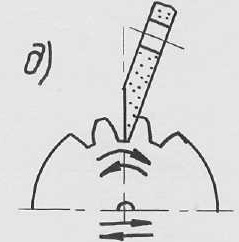

Бесцентровое шлифование

Подобная технология характеризуется тем, что заготовка не закрепляется в центрах. В этом случае шлифовка деталей из металла проходит при подаче вращения только двум шлифовальным кругам, между которыми размещается заготовка. В центральной части находится нож, изготовленный из нержавеющей стали. Он исключает вероятность того, что изделия из-за смещения провалится или ее немного заклинит. Применение подобного оборудования позволяет существенно ускорить процесс шлифования. Это связано с тем, что применяется сразу два абразивных круга. В продаже встречается просто огромное количество станков, работающих по принципу бесцентрового шлифования.

Шлифование плоских поверхностей

Часто обработке подвергаются плоские корпусные заготовки из различного металла. Проводимая операция по изменению шероховатости поверхности характеризуется следующими особенностями:

- Заготовка располагается на специальном столе, за счет которого обеспечивает надежное крепление. Фиксация может быть механической или магнитной.

- Основное вращение передается абразивному кругу, возвратно поступательное заготовке или инструменту.

За счет подбора круга с наиболее подходящим профилем можно провести обработку самых сложных форм. При работе в зону контакта инструмента и заготовки может подаваться охлаждающая жидкость.

Обработка деталей перед шлифовкой

Как ранее было отмечено, шлифование является финишным этапом. Перед ним проводится:

- Черновое точение металла. За счет этой операции заготовки придают требуемую форму и размеры с учетом припуска.

- Чистовое точение проводится для придания требуемых размеров.

- Фрезерование – еще одна технологическая операция, которая предусматривает механическое снятие металла. Чаще всего фрезерованию подвергаются корпусные детали и шестерни.

- Термообработка. Для того чтобы существенно повысить твердость поверхности и прочность изделия проводится закалка. Снизить хрупкость структуры можно за счет отпуска и отжига. В некоторых случаях проводится термохимическая обработка, которая предусматривает внесение определенных химических веществ в поверхностный слой.

При разработке режимов обработки учитывается припуск на проведение всех технологических операций.

Характеристика и маркировка абразивного инструмента

В большинстве случаев при шлифовании металла применяется абразивный инструмент. Он представлен сочетанием большого количества зерен, которые связаны между собой специальной смазкой. Круг характеризуется следующими свойствами:

- Формой. Рабочая часть может изменяться в зависимости от того, какого рода поверхность будет обрабатываться.

- Размеры. Абразивный круг выбирается также по размерам в зависимости от габаритов обрабатываемой поверхности.

- Тип применяемого материала при изготовлении. Крошка может быть изготавливаться из крошки различной твердости. Большей устойчивостью к истиранию характеризуется алмазная крошка.

- Размер зерна. Для чистового шлифования металла выбирается круг с наименьшим размером зерна. Однако, с уменьшением зернистости увеличивается требуемое время для завершения обработки.

- Твердость поверхности. Этот параметр один из основных, указывается при маркировке.

- Размер посадочного отверстия. Он учитывается при подборе круга под характеристики станка.

Изготовление абразивных материалов проводится в соответствии с установленными стандартами и технически условиями.

Маркировка круга применяется для того, чтобы указать тип используемого материала при изготовлении. Электрокорунд – корунд искусственного происхождения на основе оксида алюминия. В продажу поступает несколько разновидностей круга:

- Нормальные 14А и 15А, 16А.

- Белый 22А, 23А и 24А.

- Хромистые 32А и 33А.

- Сферокорунд ЭС.

Могут применяться и карбид кремния. В продажу поступают два типа марок: черный и зеленый. Карбид бора маркируется буквами КБ. В последнее время наиболее востребованы варианты исполнения из синтетического алмаза, маркируются они АСР и АСО, АРВ и АРК.

Абразивные материалы

Все абразивные материалы делятся на варианты исполнения природного и искусственного происхождения. Природные варианты исполнения имеют ограниченное применение из-за нестабильных физико-механических характеристик. Большое распространение получили искусственные абразивные круги, которые могут выдерживать длительное применение.

Шлифование

Шлифование – это процесс абразивной обработки поверхности. Действие предполагает удаление неровностей, царапин и прочих дефектов, является самостоятельной технологической операцией.

Шлифование металла

Шлифование поверхностей осуществляется на финишных этапах производства. Процедура позволяет добиться требуемой шероховатости, обеспечивает качественную подготовку детали к последующим операциям:

- установка уплотнителей;

- грунтование и окрашивание;

- интеграция в механизм или конструкцию.

Обработка поверхности шлифованием не используется с целью корректировки размеров. Операция оказывает минимальное воздействие на габариты заготовки.

Рис. 1 Шлифованный металл

В большинстве случаев шлифованию предшествует термическая обработка. Она повышает твердость заготовки, позволяет сохранить геометрию при воздействии абразивов.

Рис. 2 Термическая обработка металла перед шлифованием

Шлифование поверхностей деталей выполняется с учетом следующих особенностей.

- Интенсивность воздействия абразивного материала на целевой объект.

- Скорость перемещения детали в процессе обработки.

- Глубина резания.

- Возможность поперечной подачи абразива.

Для каждой шлифовальной операции разрабатывается технологическая карта. Она регламентирует проведение процедуры, обеспечивает достижение требуемого результата.

Виды шлифования

Современные технические возможности обеспечивают качественное шлифование различных поверхностей. Ниже представлены распространенные способы обработки материала, используемые в штучном и серийном производстве.

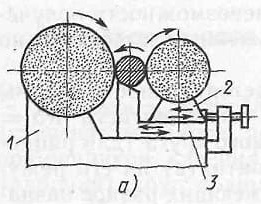

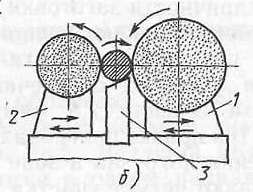

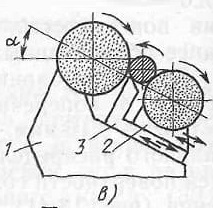

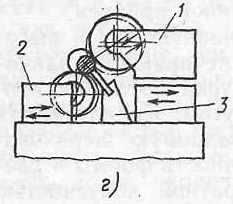

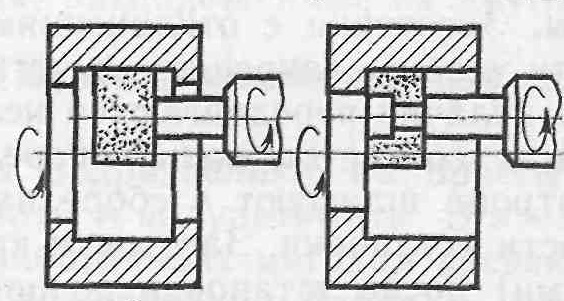

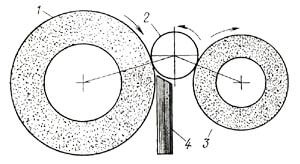

Круглое наружное шлифование

Эффективный метод шлифования цилиндрических поверхностей. В качестве расходного материала применяются абразивные круги заданной зернистости. Между кругами размещается заготовка. Допускается продольная и поперечная подача абразивов с изменением глубины врезания и размерности обрабатываемого участка

Шлифование наружных цилиндрических поверхностей осуществляется с горизонтальной линией центров, с наклонной линией центров и с двумя ведущими кругами.

Условные обозначения, представленные на схемах.

- Бабка шлифовального круга.

- Бабка ведущего круга.

- Опорный нож.

- Заготовка.

Простота и эффективность способа обеспечила его широкое распространение на металлообрабатывающих предприятиях.

Круглое внутреннее шлифование

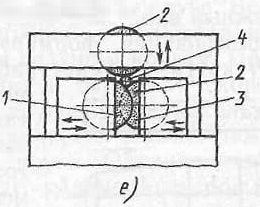

Шлифование внутренних поверхностей схоже с предыдущей процедурой. Отличие заключается в размещении абразивных кругов внутри целевой заготовки. Выделяют несколько методов шлифования: с продольной подачей, с врезной поперечной подачей, врезное шлифование с планетарным движением круга.

Условные обозначения в схемах: 1 – обрабатываемая заготовка; 2 – абразивный элемент.

Данный способ шлифования поверхностей нередко связан с подачей охлаждающей жидкости. Она предотвращает перегрев детали, исключает ее деформацию.

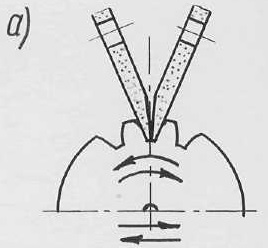

Зубошлифование

Шлифование зубчатых колес сопряжено с определенными сложностями. Они вызваны геометрией элементов и обилием труднодоступных участков. Для эффективного проведения работ применяется специальное оборудование и оснастка.

Шлифованию подвергается профиль зубчатого венца. При этом рабочий круг адаптируется под размер эвольвенты зубца.

Шлифование наружных поверхностей зубчатых элементов выполняется по одной из четырех схем: двумя тарельчатыми кругами, коническим кругом, червячным кругом и плоским кругом.

Большинство зубьев проходит процедуру закаливания. Это существенно увеличивает прочность элементов, усложняет их шлифование.

Зубошлифование

Шлифование наружной поверхности, при котором не происходит центрирование заготовки. Деталь вращается за счет крутящего момента абразивных кругов. Процедура предполагает использование поддерживающих элементов. Они исключают смещения и заклинивания при обработке.

Рис. 3 Бесцентровое шлифование

На рисунке 3 представлена схема бесцентрового шлифования наружных поверхностей, где:

- Левый абразивный круг.

- Обрабатываемая деталь.

- Правый абразивный круг.

- Поддерживающий нож.

Данный метод шлифования поверхностей обладает значительной скоростью, обеспечивает высокое качество обработки.

Шлифование плоских поверхностей

Шлифование плоских поверхностей востребовано при работе с корпусными деталями, элементами облицовки и декоративными компонентами. Заготовки размещаются на специальном столе, надежно фиксируются в трех плоскостях. Обработка осуществляется за счет вращения шлифовального круга или опорного стола.

Мастера классифицируют хвостовики инструмента по ГОСТ и DIN. Стандарты содержат исчерпывающие сведения о хвостовиках, позволяют подобрать решение для каждой операции.

Предварительные процедуры

Проведению работ по шлифованию предшествует ряд процедур:

- Формирование профиля заготовки посредством чернового точения.

- Повышение точности размеров за счет чистового точения.

- Фрезерование.

- Термическая обработка.

Перечисленные операции придают заготовке окончательную форму и механические свойства. Возможно проведение прочих мероприятий, обусловленных технологическим процессом.

Специфика абразивного инструмента

Рабочая поверхность абразивного инструмента представлена твердыми элементами заданной зернистости, связанными специальным составом. Продукция различается следующими параметрами.

- Форма. В продаже представлены абразивные материалы различных форм. Они адаптированы к работе с соответствующими заготовками, позволяют эффективно воздействовать на поверхность. Также в наличии универсальные решения для выполнения типовых операций.

- Габариты. Производители предлагают инструмент для работы с малогабаритными деталями и крупными заготовками.

- Параметры зерна. Инструменты содержат абразивы разной зернистости. Чем меньше зерно, тем выше качество шлифования. Сведения о зернистости присутствуют в маркировке.

- Твердость. Твердость абразивных частиц определяет тип материала, с которым возможна работа. Шлифовальный инструмент с высокой твердостью крошки предназначен для взаимодействия с закаленными сталями.

Комплектные продукты для абразивной обработки имеют различные посадочные размеры. При их подборе учитываются параметры имеющегося оборудования и инструмента.

Современные производители выпускают нормальные, белые и хромистые круги. Также в наличии изделия на базе сферокорунда и карбида кремния.

Для приобретения абразивного инструмента обратитесь в магазин «РИНКОМ». Мы предлагаем решения для ручного и механизированного труда, черновой и чистовой обработки. Продукция соответствует отраслевым нормативам, обладает значительным эксплуатационным ресурсом.

Адрес основного представительства:

117418, г. Москва, ул. Новочеремушкинская, д.52, к.2, э.1, пом.IV, к. № 1

Вся информация на сайте – собственность интернет-магазина rinscom.com. Публикация информации с сайта rinscom.com без разрешения запрещена. Изображения товаров на фотографиях, представленных на сайте, могут отличаться от оригиналов.

Шлифовка металла: технология, режимы выполнения работ

Шлифовка металла является одной из финальных стадий обработки изделия. Она позволяет не только сгладить шероховатости, убрать острые грани и углы, но и вывести точный размер технологических отверстий. Правильно подобранные абразивы при необходимости доведут состояние поверхности до зеркального блеска.

Глубокие царапины при помощи шлифовки, конечно, не убрать, во всех остальных случаях абразивные материалы отлично справляются с поставленными задачами. Подробнее о способах шлифовки металла и используемых материалах и оборудовании читайте в нашем материале.

Принцип шлифовки металла

Шлифовка металла – это технологическая операция, при которой материал срезается при помощи абразивных кругов. Эти круги имеют пористую структуру, которая образована мелкими минеральными зернами, соединенными друг с другом посредством связки.

Острые грани зерен абразивного круга позволяют снять тонкий слой с металлического изделия, а благодаря равномерной обработке поверхность становится ровной и гладкой.

Шлифовку поверхности металла следует выполнять с учетом ряда особенностей и закономерностей. В первую очередь к таковым следует отнести то, что стружка снимается очень быстро.

Стандартная обработка характеризуется скоростью вращения шлифовальных кругов около 2000 м/мин, скоростная – около 3000 м/мин. Скорость обработки металла токарными станками в 30 раз ниже. Скорость взаимодействия зерен с металлическими поверхностями составляет 0,0001–0,00005 секунды.

Поверхность шлифовального круга состоит из большого числа беспорядочно расположенных зерен, режущая кромка которых различается по форме. Этим обусловлен мельчайший размер оставляемой стружки. Станок для шлифовки металла потребляет электроэнергию, в 5 раз большую по сравнению с работой фрезеровочной машины и в 10 раз большую по сравнению с токарным станком.

Различная форма и большое число зерен, а также мельчайший размер стружки, которая образуется при шлифовке поверхности металла, являются причиной выделения значительного количества теплоэнергии.

Изделия нагреваются – в частности, при обработке металлических деталей температура на участках соприкосновения может достигать 1000 градусов. Такой сильный нагрев приводит к изменениям свойств металлов – к примеру, повышается хрупкость стали. Необходимо охлаждать металлическое изделие и абразивный круг в процессе шлифования. Кроме того, важно верно определить припуск на обработку металла шлифовальным станком.

Для улучшения качества и увеличения скорости работ, вы всегда можете воcпользоваться нашими верстаками собственного производства от компании VTM.

При шлифовке деталей из металла происходит измельчение некоторого количества зерен и стружки, их мелкие частицы застревают между сохранившимися зернами; в то же время другие зерна притупляются, и, как следствие, станку требуется большая рабочая мощность. Зерна могут выкрашиваться (частично или все), если прикладываемое усилие слишком велико по отношению к прочности абразивного материала или связки, сохраняющей целостность материала.

Выбор режима шлифовки металла

Режим шлифовки изделий из металла определяется в зависимости от шероховатости поверхности в результате воздействия, установленной точности, качественных особенностей абразивного круга – числа зерен, их связки, глубины врезания, а также от того, какой мощностью обладает главный привод шлифовального станка.

Режим обработки режущей поверхностью шлифовального круга зависит от скорости круга, глубины резания, скорости смещения непосредственно изделия, а также от наличия возможностей шлифовки с поперечной подачей. Показатель скорости круга (м/с) определяется исключительно его диаметром и возможностями шлифовальной машины.

В процессе шлифовки металла значение скорости круга постоянно. Чаще всего используют круг, диаметр которого является максимально допустимым для станка, при этом шпинделю задается максимальное число оборотов.

Скорость может быть ограничена из-за низкой прочности и жесткости машины или ее комплектующих, так как большие скорости приводят к появлению значительных вибраций, снижению точности и производительности, а также ускорению износа расходников.

При черновой шлифовке металла лучше настроить глубину резания, максимально возможную в соответствии с характеристиками зерна круга, шлифовального станка и обрабатываемого изделия. Однако следует помнить, что она не должна превышать 0,05 от зернистости круга (поперечной длины зерна). Если значение глубины шлифования будет выше допустимого для используемого круга, поры в короткий срок засорятся и инструмент потеряет свою работоспособность.

Глубина резания при шлифовке должна быть уменьшена, если изделия и материалы имеют низкую жесткость или на детали появились прижоги. При тонком шлифовании, характерном для отделочных работ, с целью повышения точности и класса обработки устанавливается невысокая глубина резания.

Чем большей твердостью и прочностью обладают материалы, тем меньшее значение глубины задается для их шлифования, ведь это позволяет затрачивать меньшую мощность.

Оптимальный режим резания при осуществлении продольной подачи настраивается в зависимости от долей ширины круга. При черновом шлифовании за один оборот следует обеспечить контакт с 0,4–0,85 ширины круга. Продольная подача рекомендуется при контакте с не более чем 0,9 ширины круга, ведь в ином случае поверхность изделия не будет прошлифована полностью, на ней останутся спиральные полосы.

Плоское шлифование металла

По этой технологии плоские поверхности обрабатываются с помощью специального оборудования для шлифовки металла. Его функционал позволяет:

- выполнять режущие движения;

- подавать обрабатываемую заготовку;

- осуществлять поперечную подачу детали на глубину шлифования;

- выполнять прямолинейное движение изделия.

Иногда плоским шлифованием можно заменить фрезеровочную обработку.

Проводить процесс можно двумя методами. В первом задействуется режущая поверхность круга для шлифовки, во втором – его торцевая часть.

Обработка периферией шлифовального круга проводится на оборудовании с невысокой мощностью – 7–15 кВт. Этот метод предполагает применение абразивных шлифовальных кругов с прямым профилем (ПП), наружный диаметр которых составляет от 17 см до 50 см, а высота – от 2 см до 7,5 см.

При необходимости провести обработку более широким инструментом для шлифовки металла возможно использование шлифовальных кругов с односторонней выточкой (ПВ), с двумя выточками (ПВД).

Второй метод отличается высокой производительностью. Зачастую торцевую обработку выполняют при обдирочном шлифовании, когда требуется срезать значительный слой материала. При обработке торцевой частью используются следующие типы инструментов:

- ЧК (чашечный конический);

- ЧЦ (чашечный цилиндрический);

- ПН (с запрессованными крепежными элементами) и т. д.

Торцевая обработка также проводится при глубинном шлифовании. В этом случае срез выполняется на максимально допустимую глубину, значение которой выше стандартов более чем в 10 раз.

Круглое шлифование металла

Обработка осуществляется при вращении изделия, закрепленного в центрах или патроне станка. Вращающийся шлифовальный круг снимает с детали металлическую стружу. Таким образом выполняют шлифовку валов и отверстий в форме цилиндра или конуса, ступенчатых и фасонных изделий.

Выделяют универсальные и специальные станки для круглой шлифовки металла. Обработка может проводиться врезным либо продольным шлифованием.

Если длина детали больше ширины шлифовального круга, обработку выполняют с продольной подачей. Если поверхность изделия имеет размер, меньший или равный высоте круга, выполняют врезное шлифование.

Внутришлифовальная обработка

Один из основных видов обработки, который позволяет выполнить финишную шлифовку внутренних цилиндрических и конических поверхностей деталей. При этом способе шлифовальный круг помещают внутрь изделия. При этом заготовка может приводиться во вращение либо оставаться в одном положении.

Внутренняя шлифовка металла осуществляется одним из трех способов:

- С продольной подачей – в этом случае обеспечивается вращение абразивного круга и самой детали, при этом шлифовальную бабку выдвигают на необходимую глубину возвратно-поступательным движением.

- С поперечной подачей, при которой между вращательной осью круга и осью обрабатываемого отверстия обеспечивается угол в 90 градусов.

- С планетарным движением инструмента. Такое шлифование выполняется посредством вращения шпинделя одновременно вокруг собственной оси и вдоль оси отверстия.

Каким бы способом ни осуществлялось вращение изделия и инструмента, технологии внутренней шлифовки металла присущи общие особенности.

Высокая скорость вращения приводит к быстрому нагреву абразивного круга и заготовки. Для их охлаждения в процессе обработки следует использовать специальную жидкость.

Чтобы получить качественный результат, диаметр шлифовального круга должен быть меньше размера отверстия. От диаметра круга зависит частота настройки – чем он больше, тем реже придется настраивать инструмент.

При внутришлифовальной обработке следует применять круги большей мягкости, чем при наружном шлифовании.

Ленточное шлифование металла

Считается одним из самых прогрессивных методов шлифовки изделий из металла. Для обработки применяют абразивную ленту. По данной технологии выполняют промежуточное и финишное шлифование при изготовлении единичных деталей и серийном выпуске металлических изделий.

Среди ключевых достоинств ленточной шлифовки металла выделяют:

- высокую производительность;

- универсальность (подходит для обработки прямо и криволинейных поверхностей различной степени сложности);

- неизменную скорость;

- широкий диапазон изменения основных параметров настройки процесса.

Такой способ шлифовки металла позволяет одновременно воспользоваться плюсами плоской, бесцентровой и круглой шлифовки. За счет применения абразивных лент можно добиться высокого качества обработки изделий, имеющих сложные формы, большие габариты, а также выполненных из металлов и сплавов повышенной вязкости и мягкости.

Не менее популярные виды шлифования металла

- Координатно-шлифовальный процесс. Операция высокой сложности, при которой применяют точный шпиндель и устройство, позволяющее перемещать шлифуемую заготовку в четком соответствии с нужными координатами. Координатно-шлифовальные станки оборудованы шпинделем, который позволяет проводить обработку с использованием абразивного круга диаметром от 3 мм. Технологию применяют для шлифовки сквозных участков профиля, а также деталей, имеющих уступы и углубления.

- Резьбошлифование. Такой обработке подвергаются изделия, имеющие резьбовые соединения. Для шлифования на станок устанавливают круги с рабочей поверхностью, соответствующей профилю резьбы деталей. Данным способом можно обрабатывать внешние и внутренние поверхности.

- Зубошлифование. Технология похожа на описанный выше способ, отличие заключается лишь в том, что выбор шлифовальных кругов осуществляют в соответствии с зубьями, а не с профилем резьбы.

- Бесцентровое шлифование. При данном типе обработки изделие не фиксируется в центрах, а приводится в движение между шлифовальными кругами. Центральная часть машинки для шлифовки металла оборудована ножом, служащим для предотвращения выпадения или заклинивания заготовки. Для закрепления детали можно использовать магнит.

Такую технологию применяют при серийном выпуске изделий цилиндрической формы. Главное достоинство бесцентрового шлифования заключается в высокой скорости проведения операции. Шлифовка выполняется сразу двумя абразивными кругами, что делает этот метод более быстрым по сравнению с другими технологиями обработки.

Подбирать способ шлифовки металла следует с учетом особенностей технологического процесса и характеристик самого изделия. Хотя все типы обработки значительным образом различаются между собой, для них характерна одна общая особенность: шлифование предназначено лишь для незначительного изменения размеров изделия.

Виды шлифовальных операций, применяемое оборудование

Шлифовальные технологии: определение, назначение, виды шлифования и абразивных материалов. Что такое плоское и бесцентровое шлифование. Подготовка к операции шлифовки. Оборудование и инструмент.

Шлифовальные технологии применяются в машино- и станкостроительных отраслях, ювелирном деле, оптике, строительстве. Являются технологическими операциями по обработке материалов абразивами. Применяются для чистовой обработки поверхностей плоских, цилиндрических, торцевых, внутренних и наружных в деталях и изделиях, изготовленных из твердых материалов, а также восстановления режущей способности и конфигурации. Цель процесса – получить поверхность с необходимыми показателями шероховатости и чистоты. Шлифовка деталей – разновидность резательных операций, с помощью которых достигается подгонка размеров детали под необходимую величину, указываемую в конструкторских чертежах. Для обработки материалов разного назначения методом шлифовки используется большое количество абразивов, инструмента и оборудования. От правильности выбора метода шлифовальной технологии и необходимых компонентов зависит качество работ. Шлифованием достигается 1 и 2 классы точности и 6–10 классы чистоты поверхности.

Определение и назначение шлифования

Обработка шлифованием может быть окончательной операцией или предшествовать полированию. Полировка – технологический процесс отделочной обработки для снижения шероховатости. Придает изделию привлекательный внешний вид. Применяется для декоративной отделки, чистовой обработки поверхностей различного вида и перед металлопокрытием. Шлифовка и полировка придают поверхности детали или изделию гладкость, в некоторых случаях с помощью этих операций устраняют дефекты. Это могут быть неглубокие царапины, риски, остатки шлака или мелкой металлической пыли, следы температурной обработки. От геометрии шероховатости поверхности зависят эксплуатационные показатели машин, станков, приборов. К ним относят:

- надежность соединения с переходными и неподвижными посадками;

- износостойкость;

- контактную жесткость;

- теплопроводность;

- герметичность;

- электропроводность.

Обработка с применением шлифовального оборудования и материалов ведется путем снятия заданного припуска с исправлением погрешностей формы и положения поверхностей, которые шлифуются.

Виды шлифования металла

- плоское;

- круглое;

- обдирочное;

- бесцентровое;

- глубинное;

- профильное.

Каждый из этих видов шлифовки требует применения узкоспециализированного оборудования, инструмента, материалов и приемов шлифования.

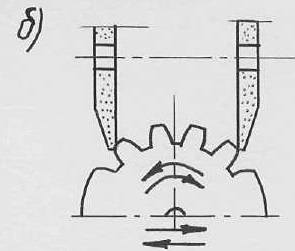

Плоское шлифование

Таким способом обрабатываются плоские поверхности технической оснастки (направляющие станков, пресс-формы). Осуществляется на специализированных станках или электромагнитных плитах, где в работе задействован торец или периферия круга шлифовального. В зависимости от требований, предъявляемых к поверхности, различают следующие виды шлифования:

- Черновое. Обеспечивает 3 класс точности обработки и шероховатость 5–6 классов. Применяют на заготовках с припуском на шлифовку не более 5 мм или на тех, которые имеют низкую степень обрабатываемости лезвийным инструментом.

- Предварительное. Обеспечивает точность обработки 3 класса и шероховатость 6–7 классов, что достаточно для создания базовой поверхности или для подготовки поверхности к окончательной обработке.

- Окончательное. Таким способом достигается 1–2 классы точности обработки и 7–9 классы шероховатости.

- Тонкое. С помощью такой шлифовальной операции обеспечивается поверхность 10–12 классов шероховатости. Выполняется на специализированных станках: полировальных и микрофинишных.

Круглое шлифование

- С продольной подачей. Предназначены для шлифовки деталей в виде цилиндра, имеющих длину более 80 мм.

- Врезное. Применяют для шлифовки втулок, колец, шеек валов распределительных ступенчатых, коленчатых длиной менее 80 мм. При использовании специальных накладок длина обрабатываемой детали может достигать 200 мм. Врезное шлифование ведется на полуавтоматах врезного типа, которые обеспечивают точность поверхности 1–2 классов. Специальные торцекруглошлифовальные станки с угловой подачей обеспечивают одновременную шлифовку торца и шейки вала.

- Для наружной и внутренней шлифовки. Осуществляется с помощью вращающегося шлифовального круга при вращении детали вокруг собственной оси. Необходимая точность внутреннего и наружного шлифования обеспечивается не только применением правильно подобранного абразивного инструмента, но и степенью его прижатия к заготовке. Внутришлифовальная операция улучшает качество шлифуемой поверхности, устраняет осевое смещение, придает детали необходимую форму, обеспечивает необходимый вид посадки (переходную, с натягом, с зазором).

Способом круглого шлифования обрабатывают валы разной формы и конфигурации, оси, пиноли и шпиндели станков, валы двигателей внутреннего сгорания.

Обдирочный вид шлифовки

Таким способом удаляют дефектный слой на заготовках, полученных методом литья, прокатки, ковки, штамповки. Для этих целей при шлифовке используют круги с крупным зерном.

Бесцентровое шлифование

Особенность этого способа – деталь не закрепляется. Ее поверхность служит базой. Специальной формы нож, который находится между несколькими кругами, является опорой для детали. Бесцентровое шлифование может выполняться с продольной или поперечной подачей заготовки.

Глубинный вид шлифовки

Процесс выполняется небольшими подачами продольного типа и является модификацией обдирочного вида. Используется для шлифовки канавок на сверлах, гребенках и других однотипных инструментах, изготовленных из сплавов повышенной твердости, включая изделия с резьбой.

Зубошлифование

Является разновидностью профильного вида шлифовки. Зубчатые детали обрабатываются на станках с числовым программным управлением, что позволяет получить высокую точность обработки поверхностей зубчатого и червячного типов. Выполняется методом обката при непрерывном процессе шлифовки с добавлением к этому методу давления или профильным шлифованием. Высокую степень качества поверхности детали обеспечивает зубохонингование.

Подготовка к шлифованию

Поверхность детали должна быть подготовлена к шлифовке. От того, как это будет сделано, зависят качественные характеристики и срок эксплуатации. Необходимо тщательно очистить от грязи, жировых загрязнений, оксидных пленок и т. д. Поверхность может быть обработана механическим способом, обезжириванием и травлением. При выполнении операции шлифования детали устанавливают в патронах, на оправках и в центрах. От их состояния зависят качество и точность выполняемой операции.

Виды абразивов для шлифовки

Абразивы представляют собой мелкие частицы вещества, применяемые для механической обработки изделий, причем они могут быть как природного, так и искусственного происхождения. Основными характеристиками абразивов для шлифовки являются размер зерна, механическая прочность, микротвердость и хрупкость. Делятся по таким признакам: твердость (мягкие, твердые, сверхтвердые), величина зерна абразива (особо тонкое, тонкое, среднее и крупное). К природным абразивам относят мел, кварц, наждак, гранат, корунд, инфузорную землю, пемзу, полевой шпат, трепел, красный железняк и алмаз.

К материалам искусственного происхождения относят: окиси хрома и циркония;

- двуокиси титана, церия и олова;

- нитриды углерода, алюминия, кремния и бора;

- электрокорунд;

- сплавы бор – углерод – кремний и карбид титана – карбид скандия;

- синтетический алмаз.

Алмазная шлифовка является наиболее качественной по своим абразивным свойствам.

Применяемое оборудование

Российские и зарубежные производители выпускают широкий ассортимент электрических станков и инструмент, предназначенные для осуществления процесса шлифования. Самыми востребованными станками являются:

- плоскошлифовальные;

- внутришлифовальные;

- круглошлифовальные;

- бесцентрошлифовальные;

- комбинированные.

Шлифовальное оборудование подбирается в зависимости от мощности и производительности станка с учетом рабочей площади шлифующего элемента, площади заготовок, подвергающихся обработке, и габаритов.

Шлифовальный инструмент выпускают в виде насыпного материала и пастообразного, гибким и жестким. Пастообразный и насыпной абразив применяют для выполнения такой операции, как доводка. Паста – это смесь абразивного насыпного материала с неабразивным. Связующим веществом выступают жиры и масла. К гибким инструментам относят ленты, бумагу наждачную, щетки, круги лепестковые, диски фибрового и сетчатого типа. Жесткие инструменты – это различного диаметра головки, бруски разной формы и размеров, сегменты, кольца, рашпили, напильники, надфили. В состав входят абразивные, связующие и упрочняющие вещества. Такой инструмент и приспособления используются для выполнения ручной шлифовки.

Влияние скорости на качество обработки

Скоростью шлифования принято называть скорость вращения круга шлифовального. Измеряется в м/с. Производительность процесса растет с ее повышением. Выбирают скорость шлифовки с учетом диаметра круга, материала обрабатываемого изделия и шлифовального круга, вида шлифовки, конструкции станка. Обычно стараются подобрать круг наибольшего диаметра, допустимого для установки на конкретную модель станка, и подобрать по таблице, указанной в паспортных данных, необходимое число оборотов шпинделя. Высокая скорость приводит к появлению вибрации, что сказывается на качестве шлифовки, а также станет причиной износа круга. Чтобы избежать негативных последствий в результате перегрева, в некоторых случаях используют специальные смазочно-охлаждающие жидкости (СОЖ).

На видео можно посмотреть, как ведется процесс шлифовки шестерни на станке с ЧПУ:

Просим тех, кто имел дело со шлифовкой, поделиться опытом и в комментариях к тексту рассказать о нюансах работы на станках и вручную.